b3cca2e62259a0a580de72c2bdd70c01.ppt

- Количество слайдов: 82

PERBANDINGAN PROSES MANUFAKTUR Yudha Prasetyawan Week 2 Mata Kuliah Sistem Manufaktur

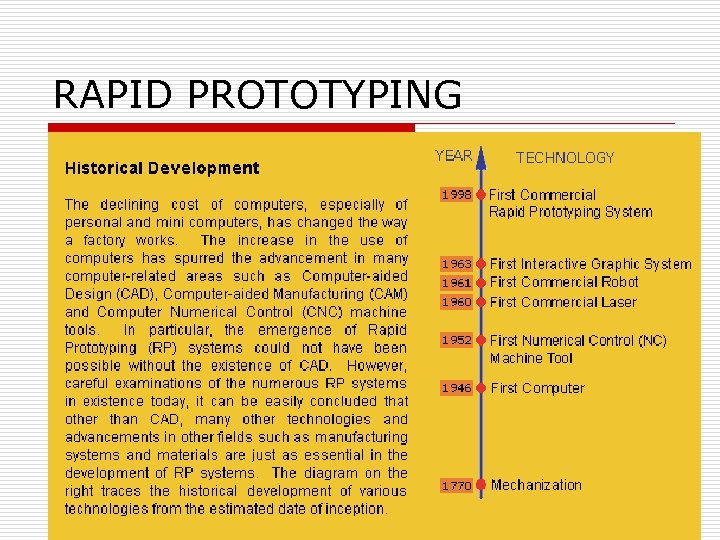

MATERI o o o Berisi pemahaman dasar tentang proses manufaktur, terutama dalam proses pengecoran, proses pembentukan dan proses permesinan secara konvensional maupun modern. Sebagai tambahan diberikan wawasan tentang rapid prototyping Sesi Pertama n Gambaran umum proses manufaktur n Proses manufaktur konvensional Sesi ke Dua n Proses manufaktur modern n Rapid Prototyping n Evaluasi

GAMBARAN UMUM PROSES MANUFAKTUR o o o Ditinjau dari aktivitas pembuatan produk, beberapa literatur menuliskan bahwa industri manufaktur dimulai sekitar 5000 -4000 SM (dibuatnya ornamen dari kayu, keramik atau batu serta logam) Istilah manufaktur berasal dari bahasa Latin, manu factus yang artinya dibuat dengan tangan. Mengingat keterbatasan tenaga manusia sehingga pada perkembangannya, tenaga dari hewan dan air digunakan untuk menggerakan roda. Tahun 1567 muncul istilah manufacture dan kemudian tahun 1683 muncul istilah manufacturing, yang diartikan sebagai aktivitas pembuatan produk dari bahan-baku menggunakan berbagai macam proses, mesin dan operasi, dan diorganisasikan untuk mencapai tujuan tertentu.

o o Perkembangan proses manufaktur modern dimulai sekitar tahun 1800. Perang sipil membuat banyak kemajuan proses manufaktur di Amerika. Ekperimen dan analisa pertama dalam proses manufaktur dibuat oleh Fred W. Tailor ketika memerbitkan tulisan tentang pemotongan logam yang merupakan dasar dari proses manufaktur. Kemudian Myron L. Begemen memberikan lanjutan pengembangan proses manufaktur. Tahapan dalam proses manufaktur

KLASIFIKASI METODE o o o Proses pengubahan bentuk bahan baku n Pengecoran (cetak dan tuang) n Pembentukan (hot and cold working) n Pemrosesan dengan serbuk Proses Pemesinan (Pemotongan) n Pemesinan tradisional (chip removal) n Pemesinan non-tradisional Proses pengerjaan akhir n Chip removal n Polishing n Pelapisan Proses Penyambungan Proses pengubahan sifat fisik

TUJUAN DASAR o o o o Produk mencapai spesifikasi rancangan produk. Metode yang digunakan paling ekonomis Kualitas produk menjadi tujuan, mulai dari perancangan, proses, perakitan sampai pengujian. Metode produksi harus fleksibel dalam merespon pasar (variasi, laju, jumlah dan waktu) Pengembangan teknologi dan aktivitas manajerial diarahkan pada pertimbangan waktu dan ekonomis. Aktivitas manufaktur dapat dimodelkan (pendekatan sistem global) terhadap pengaruh dari faktor-faktor seperti permintaan pasar, material, dan macam-macam variasi biaya dan metode produksi. Industri manufaktur harus selalu meningkatkan produktivitas, dalam pengertian optimum terhadap penggunaaan input produksi dan teknologi. Sehingga dicapai harga keluaran per jam-orang maksimum.

PERTIMBANGAN PROSES o o o o Fungsi produk Jumlah produk Metode produksi Kualitas produk Bahan baku Fasilitas produksi Biaya

AKTIVITAS PERANCANGAN PROSES o o o o Analisa spesifikasi Analisa membuat-membeli Pemilihan bahan Pemilihan proses manufaktur Analisa dimensi produk Penentuan operasi manufaktur Pemilihan fasilitas produksi Penetapkan urutan operasi manufaktur

RINCIAN AKTIVITAS PERANCANGAN PROSES o Pengumpulan data n n n o Analisa gambar kerja per komponen n n o Prioritas & efisiensi Rincian peralatan dan perkakas n o Karakteristik komponen (material, urutan proses dan laju produksi) Operasi perakitan antar komponen, Analisa suaian, Alternatif bahan & proses Penyusunan urutan proses, dengan memperhatikan ; n o Gambar kerja ( bill of material, dan spesifikasi produk) Jumlah produk, Laju produksi, Tanggal penyerahan produk Ketersediaan komponen (beli atau buat) Daftar peralatan / mesin, Daftar perkakas dan alat ukur Perkiraan ongkos produksi tiap alternatif n n Biaya tahunan, Pendapatan atas investasi Ukuran kelayakan, Biaya per satuan produk

PROSES PENGECORAN DENGAN CETAKAN PASIR o o Jenis pengecoran expendable yang paling umum dan sering digunakan, karena: n Bisa digunakan untuk logam dengan melting point yang sangat tinggi n Tidak dibatasi oleh kesulitan berkenaan dengan ukuran cetakan n Hampir semua pengecoran dengan logam paduan bisa dibentuk oleh cetakan ini. Proses pada sand casting meliputi heating - pouring – solification – remove the cast – dan proses metalurgi untuk penyempurnaan. Cetakan itu sendiri paada proses pemindahan hasil coran harus dikorbankan (sehingga expendable). Cetakan juga dapat diberi core kalau jika diperlukan lubang dalam hasil coran

Cetakan & Pembuatannya o o o Umumnya terbuat dari pasir dengan silica, atau pasir dengan paduan silica (+ mineral lain). Syarat pasir yang digunakan adalah memiliki refractory yang baik, dan melting point yang sangat baik agar tidak ikut mencair pada saat pouring. Hal hal lain yang harus diperhatikan adalah grain size, distribusi grain size, dan bentuk grainnya. Komposisi dalam pembuatan cetakan adalah 90% paduan pasir, 3% air, dan 7 % tanah liat. Tanah liat juga bisa digantikan oleh phenelic resin, atau inorganic binders seperti sodium silikat dan phospat. Untuk mengukur kualitas cetakan, ada 4 parameter yang umumnya dipergunakan, yaitu : n n Strength : kemampuan mempertahankan diri dalam menahan akibat erosi karena adanya aliran logam cair yang dituangkan Permeability, Kemampuan cetakan berkenaan dengan keluarnya uap dan gas selama proses solidification Thermal stability : ketahanan dalam menahan suhu akibat penuangan logam cair agar tidak berakibat pada keretakan Collapsibility, kemampuan cetakan dalam memungkinkan terjadinya penyusutan pada hasil tanpa adanya kejadian cracking

PROSES PENGECORAN DENGAN CETAKAN SEKALI PAKAI LAINNYA o o Shell Moulding n Terbuat dari kulit dengan tebal 3/8 inchi dan merupakan paduan dari pasir dengan thermosetting resin binder. Keuntungan dari penggunaan ini adalah akurasi serta finishing yang bagus. Selain itu collapsbility dari shell moulding juga cukup bagus n Kelemahannya terletak pada mahalnya biaya pembuatan pattern. Vacuum Moulding n Dengan kombinasi pasir dan tekanan udara. Keuntungannya, pasir yang telah digunakan tidak perlu di-recovery dan langsung bisa digunakan sebagai cetakan lagi. Investment Casting n Penambahan lilin sebagai pelapis dimana lilin kemudian dipindahkan dari cetakan saat terkadi penuangan. Yang dimaksud sebagai investment disini adalah penambahan lilin sebagai pelapis. Keuntungannya adalah akurasi yang dihasilkan dari cetakan sangat tinggi sehingga toleransi sangat minim, tanpa proses machining tambahan, dan kehalusan permukaan finishing yang baik. Plester mold and ceramic mold casting n Bahan yang digunakan untuk plastic mold casting adalah plaster Paris (2 Ca. SO 4 – H 20). Ada penambahan beberapa aditif seperti tepung silica dan talc guna mengontrol terjadinya konstraksi, mereduksi cracking, dan meningkatkan kekuatan. Kerugian penggunaan metode cetakan ini adalah permeabilitynya rendah. n Plaster mold tidak bisa dipergunakan untuk logam coran yang bersuhu tinggi, hanya terbatas pada suhu yang tidak terlalu tinggi seperti alumunium. Keuntungan dari proses ini adalah keakuratan, permukaan finishing yang halus, dan kemudahan membuat bentuk silang tipis pada coran

PROSES PENGECORAN DENGAN CETAKAN PERMANEN Basic Permanent Mold Casting o n n Bentuk dasar dari permanen mold casting adalah adanya pembagian bentuk cetakan menjadi 2 belahan/bagian yang presisi dan memberikan kemudahan untuk dibuka maupun ditutup. Posisi inti juga diharapkan mudah dipindahkan dari hasil coran. Untuk cetakan biasanya dibuat dari baja atau cast iron (besi tuang) karena alasan kekerasan. Inti juga hendaknya dibuat dari logam yang sejenis, tapi tetap harus dipertimbangkan syarat diatas yaotu kemudahan dipindahkan apabila hasil coran siap diambil dari cetakan. Variasi pada permanen mold cast o o Slush Casting, Lower – preassure casting, Vacuum Permanent Mold casting Die casting o n n Dikenal sebagai die casting karena menggunakan logam khusus sebagai cetakan yang dikenal dengan sebutan “dies”. Pengisian cairan logam ke dalam cetakan pada proses ini menggunakan mesin tekanan tinggi sehingga coran yang dihasilkan punya permukaan yang sehalus dengan cetakan yang dipergunakan. Sehingga otomatis finishing tidak terlalu diperlukan disini. Keuntungan: Tidak memerlukan proses permesinan selanjutnya, presisi, cocok untuk produksi masal Kerugian: Harga mesin dan cetakan mahal, kurang ekonomis untuk volume produksi rendah, umur cetakan logam berkurang dengan naiknya suhu logam Centrifugal casting o n n Pada proses in, cara penuangannya adalah dengan cara bagian tengah cetakan dihubungkan secara radial dengan bagian tengah gaya sentrifugal yang bekerja pada logam cair, sehingga menghasilkan benda coran yang padat. Metode ini dapat digunakan baik untuk membentuk simetris maupun bentuk tidak tertentu tapi tetap yang simple. Contoh produk coran yang dibuat oleh metode ini adalah tengkorak, model manusia, dan lainnya.

CACAT PADA CASTING o o o Misruns : Pengecoran telah membentuk solid sebelum seluruh logam cair memenuhi cetakan Cold shut : Terjadi pada aliran 2 porsi logam (paduan) secara bersamaan, tapi terdapat perbedaan fusi antara keduanya. Cold shots : Terjadi akibat pada proses pouring terjadi percikan atau berhamburannya logam cair sehingga tidak masuk semuanya ke dalam casting Shrinkage cavity : Adalah depresi yang terjadi di sekitar permukaan karena proses penyusutan pada proses solidifikasi yang tidak memberikan kebebasan logam cair untuk memperoleh ruang untuk membeku Misporosity : Terjadinya kekosongan yang diakibatkan oleh pengumpulan shrinkage akibat solidifikasi dari logam cair akhir yang terletak pada struktur dendrit Hot tearing : disebut juga sebagai hot cracking, yaitu terjadinya retakan akibat peregangan

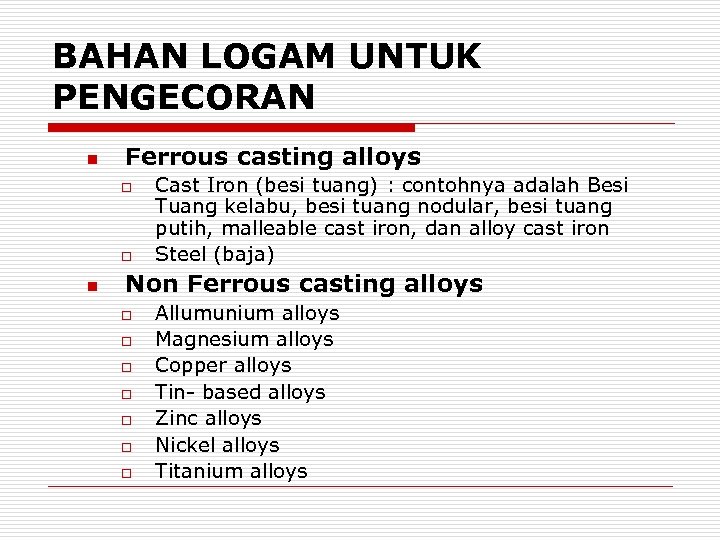

BAHAN LOGAM UNTUK PENGECORAN n Ferrous casting alloys o o n Cast Iron (besi tuang) : contohnya adalah Besi Tuang kelabu, besi tuang nodular, besi tuang putih, malleable cast iron, dan alloy cast iron Steel (baja) Non Ferrous casting alloys o o o o Allumunium alloys Magnesium alloys Copper alloys Tin- based alloys Zinc alloys Nickel alloys Titanium alloys

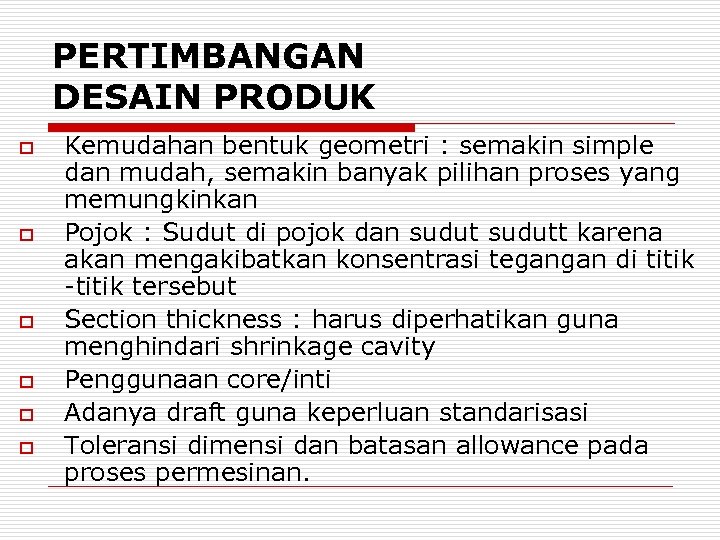

PERTIMBANGAN DESAIN PRODUK o o o Kemudahan bentuk geometri : semakin simple dan mudah, semakin banyak pilihan proses yang memungkinkan Pojok : Sudut di pojok dan sudutt karena akan mengakibatkan konsentrasi tegangan di titik -titik tersebut Section thickness : harus diperhatikan guna menghindari shrinkage cavity Penggunaan core/inti Adanya draft guna keperluan standarisasi Toleransi dimensi dan batasan allowance pada proses permesinan.

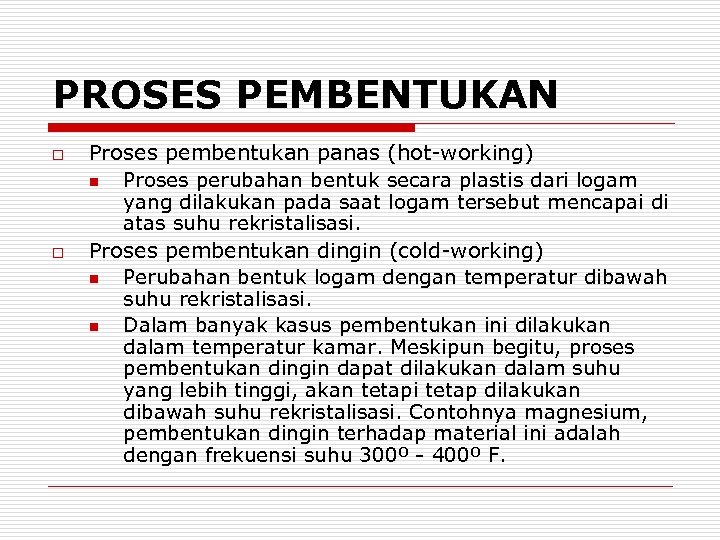

PROSES PEMBENTUKAN o o Proses pembentukan panas (hot-working) n Proses perubahan bentuk secara plastis dari logam yang dilakukan pada saat logam tersebut mencapai di atas suhu rekristalisasi. Proses pembentukan dingin (cold-working) n Perubahan bentuk logam dengan temperatur dibawah suhu rekristalisasi. n Dalam banyak kasus pembentukan ini dilakukan dalam temperatur kamar. Meskipun begitu, proses pembentukan dingin dapat dilakukan dalam suhu yang lebih tinggi, akan tetapi tetap dilakukan dibawah suhu rekristalisasi. Contohnya magnesium, pembentukan dingin terhadap material ini adalah dengan frekuensi suhu 300º - 400º F.

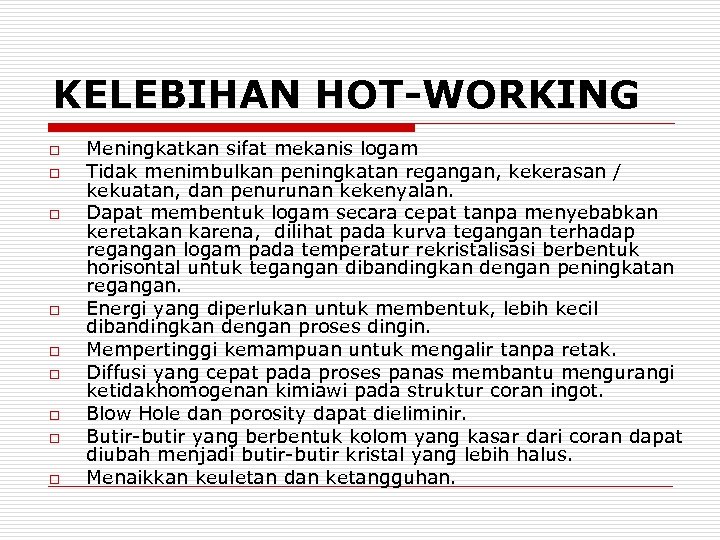

KELEBIHAN HOT-WORKING o o o o o Meningkatkan sifat mekanis logam Tidak menimbulkan peningkatan regangan, kekerasan / kekuatan, dan penurunan kekenyalan. Dapat membentuk logam secara cepat tanpa menyebabkan keretakan karena, dilihat pada kurva tegangan terhadap regangan logam pada temperatur rekristalisasi berbentuk horisontal untuk tegangan dibandingkan dengan peningkatan regangan. Energi yang diperlukan untuk membentuk, lebih kecil dibandingkan dengan proses dingin. Mempertinggi kemampuan untuk mengalir tanpa retak. Diffusi yang cepat pada proses panas membantu mengurangi ketidakhomogenan kimiawi pada struktur coran ingot. Blow Hole dan porosity dapat dieliminir. Butir-butir yang berbentuk kolom yang kasar dari coran dapat diubah menjadi butir-butir kristal yang lebih halus. Menaikkan keuletan dan ketangguhan.

KEKURANGAN HOT-WORKING o o o Adanya reaksi permukaan antara logam dengan atmosfir dapur. Terjadi oksidasi, sehingga mengurangi sejumlah logam (proses pembentukan dilakukan di udara terbuka). Decarburization permukaan. Toleransi yang diperlukan lebih besar dibandingkan dengan proses dingin. Secara umum struktur dan sifat logam tidak uniform pada penampang melintangnya. Perlu peralatan yang tahan panas.

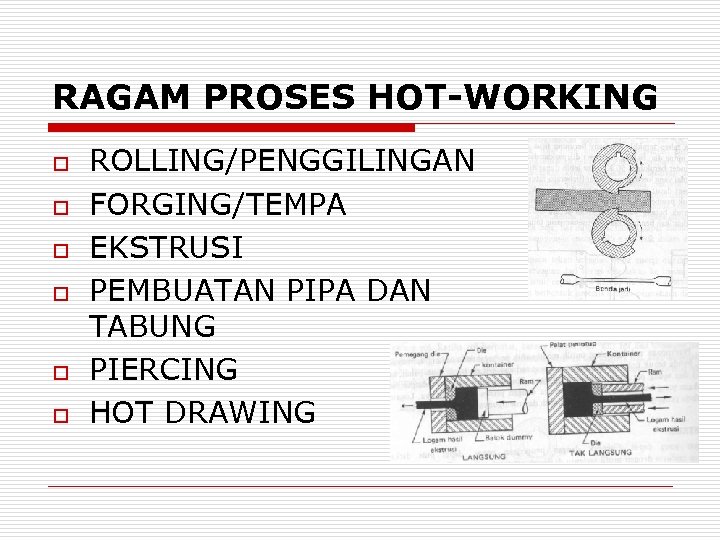

RAGAM PROSES HOT-WORKING o o o ROLLING/PENGGILINGAN FORGING/TEMPA EKSTRUSI PEMBUATAN PIPA DAN TABUNG PIERCING HOT DRAWING

KELEBIHAN COLD-WORKING o o o Mempunyai dimensi kontrol yang bagus Mempunyai kemampuan memproduksi kembali dan mengganti bagian dengan bagus Hasil permukaan yang bagus Tidak selalu memerlukan pemanasan Menaikkan kekuatan bahan

KEKURANGAN COLD WORKING o o o Memerlukan energi yang besar untuk deformasi Memerlukan peralatan berat dan besar yang umumnya harganya relatif lebih mahal Permukaan logam harus bersih Dapat menyebabkan strain hardening Dapat menurunkan keuletan

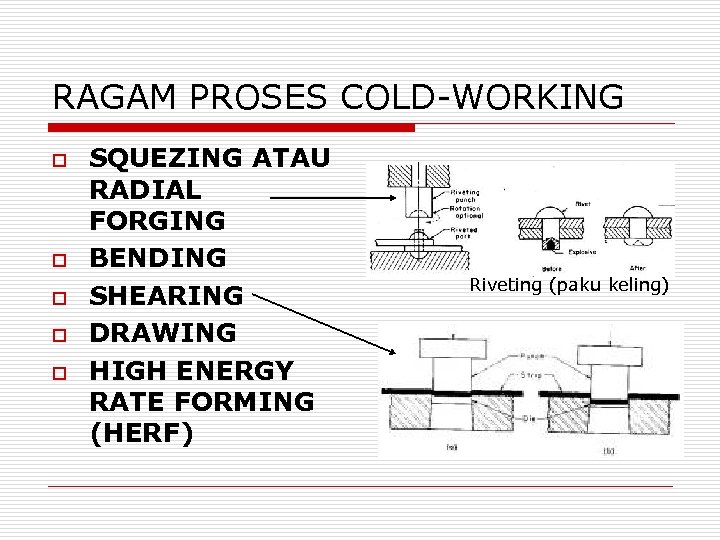

RAGAM PROSES COLD-WORKING o o o SQUEZING ATAU RADIAL FORGING BENDING SHEARING DRAWING HIGH ENERGY RATE FORMING (HERF) Riveting (paku keling)

POWDER METALURGY o o Proses pembuatan part/produk dari serbuk logam melalui penekanan dengan pemanasan sampai pada suhu di bawah titik cair serbuk Metalurgi serbuk atau sintering process, mulai dikenal sebagai salah satu proses pembuatan benda mulai sekitar tahun 1930 dengan hasil produk “tungsten carbide tip” untuk pahat potong dan “self lubricating porous bronze bearing”. Pada proses ini, pemanasan diberikan dibawah temperatur cair logam sampai mencapai daerah tertentu, sehingga bila ditekan serbuk logam panas ini akan saling mengikat dengan baik. Material yang dipakai dibedakan menjadi dua macam, yaitu bahan pengikat dan serbuk logam.

KELEBIHAN POWDER METALURGY o o o o Dapat menghasilkan produk dengan bahan yang berbeda yang mempunyai sifat-sifat khusus , seperti karbida sinter , bantalan porous. Dapat memproduksi bagian-bagian yang kompleks seperti bentuk lubang yang tidak normal Produk yang dihasilkan mempunyai toleransi tinggi, permukaan halus, keras dan dalam jumlah banyak Porositas produk dapat diatur (berat jenisnya dapat ditentukan dengan penekanan tertentu ). Serbuk yang murni dapat menghasilkan produk yang murni. Sangat ekonomis, karena tidak ada bahan baku yang terbuang. Operasinya sederhana Komponen yang dihasilkan dari proses metalurgi serbuk juga memiliki tensile strength yang tinggi.

KEKURANGAN POWDER METALURGY o o o o Serbuk besi mahal Sulit disimpan, karena mudah terkontaminasi Beberapa jenis serbuk logam yang halus merupakan sumber bahaya ledakan dan kebakaran Produk harus mudah dikeluarkan dalam cetakan Bentuk yang rumit tidak dapat dibuat karena selama penekanan serbuk logam tidak mampu mengisi rongga cetakan dan sulit mendapatkan kepadatan produk yang merata Beberapa jenis produk tidak dapat dibuat karena keterbatasan kapasitas mesin rasio kompresi berbagai jenis serbuk Untuk produk dari logam dengan titik leleh yang rendah seperti timah hitam, seng, kadmium, sangat sulit disinter sehingga produk yang dihasilkan kurang bermutu

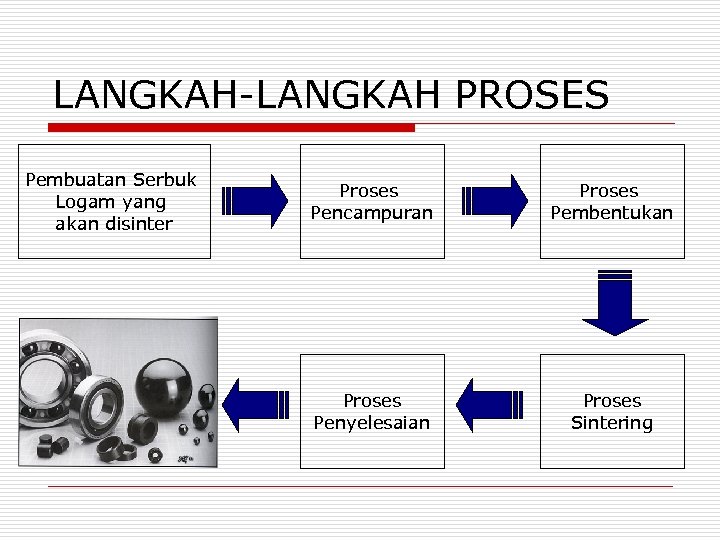

LANGKAH-LANGKAH PROSES Pembuatan Serbuk Logam yang akan disinter Proses Pencampuran Proses Pembentukan Proses Penyelesaian Proses Sintering

METODE PEMBUATAN SERBUK o o o Permesinan Menghasilkan serbuk dari logam magnesium dengan hasil bentuk serbuk kasar. Penggilingan Menggunakan peralatan mesin penghancur, mesin giling dan mesin tumbuk. Shooting Menuangkan logam cair kedalam suatu saringan atau lubang disusul dengan pendinginan di dalam air. Bentuk serbuk yang dihasilkan adalah berbentuk bulat atau lonjong. Dipergunakan pada logam jenis aluminium, timbal dan seng.

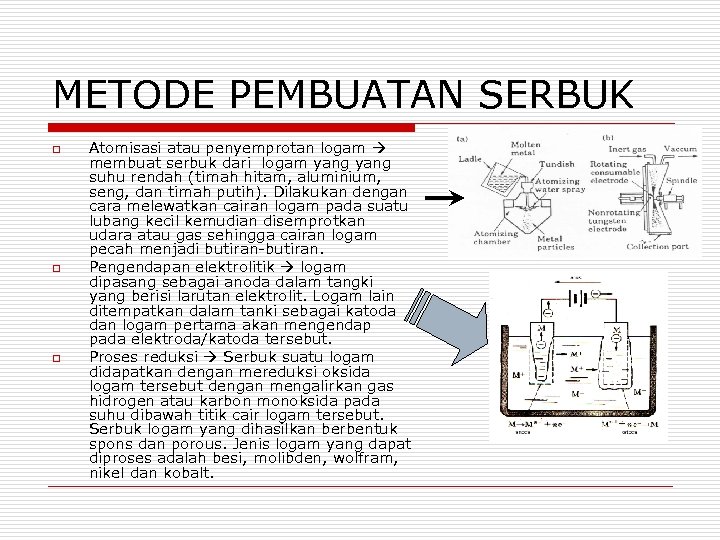

METODE PEMBUATAN SERBUK o o o Atomisasi atau penyemprotan logam membuat serbuk dari logam yang suhu rendah (timah hitam, aluminium, seng, dan timah putih). Dilakukan dengan cara melewatkan cairan logam pada suatu lubang kecil kemudian disemprotkan udara atau gas sehingga cairan logam pecah menjadi butiran-butiran. Pengendapan elektrolitik logam dipasang sebagai anoda dalam tangki yang berisi larutan elektrolit. Logam lain ditempatkan dalam tanki sebagai katoda dan logam pertama akan mengendap pada elektroda/katoda tersebut. Proses reduksi Serbuk suatu logam didapatkan dengan mereduksi oksida logam tersebut dengan mengalirkan gas hidrogen atau karbon monoksida pada suhu dibawah titik cair logam tersebut. Serbuk logam yang dihasilkan berbentuk spons dan porous. Jenis logam yang dapat diproses adalah besi, molibden, wolfram, nikel dan kobalt.

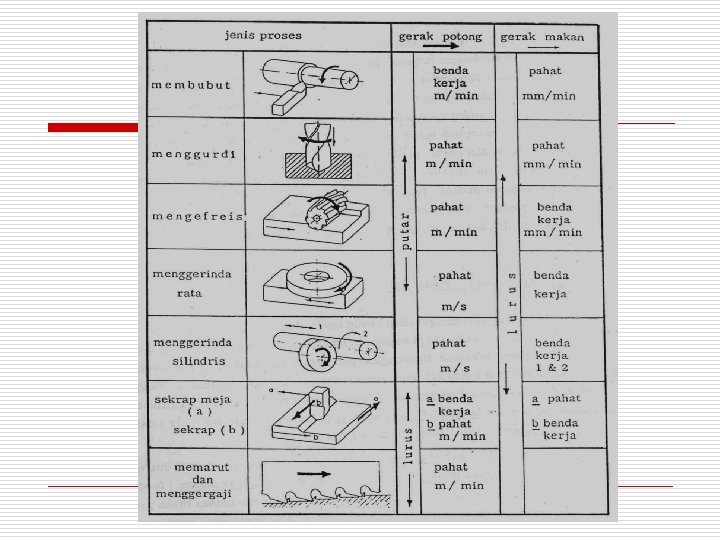

PROSES PERMESINAN o o Proses pemesinan (machining) merupakan proses pembuatan benda kerja melalui proses perautan dengan menggunakan mesin-mesin perkakas dimana terjadi gerakan relatif antara pahat potong dan benda kerja. Pahat yang bergerak relatif terhadap benda kerja akan menghasilkan geram selanjutnya permukaan benda kerja secara bertahap akan terbentuk menjadi komponen yang dikehendaki. n Pahat bermata potong tunggal (single point cutting tools) n Pahat bermata potong jamak (multiple points cutting tools)

ELEMEN DASAR PROSES PEMOTONGAN o o o Kecepatan potong (cutting speed): v (m/min) Kecepatan makan (feeding speed): vf (mm/min) Kedalaman potong (depth of cut): a (mm) Waktu pemotongan (cutting time): tc (min) Kecepatan penghasilan geram (rate of metal removal): Z (cm 3 / min)

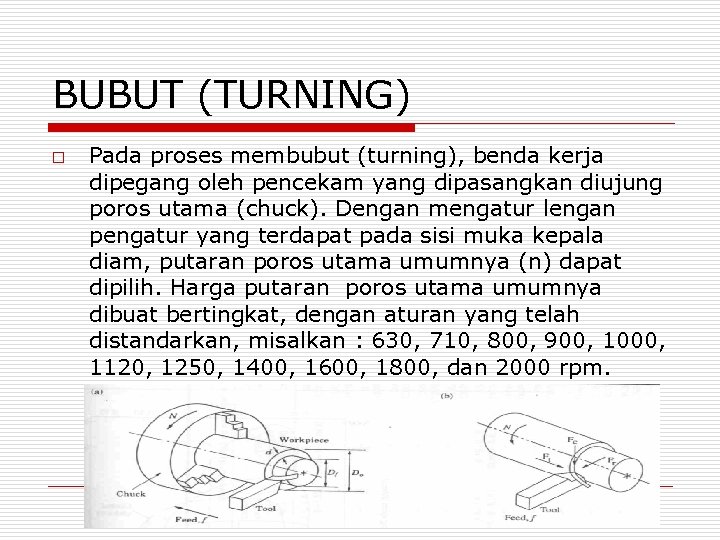

BUBUT (TURNING) o Pada proses membubut (turning), benda kerja dipegang oleh pencekam yang dipasangkan diujung poros utama (chuck). Dengan mengatur lengan pengatur yang terdapat pada sisi muka kepala diam, putaran poros utama umumnya (n) dapat dipilih. Harga putaran poros utama umumnya dibuat bertingkat, dengan aturan yang telah distandarkan, misalkan : 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, dan 2000 rpm.

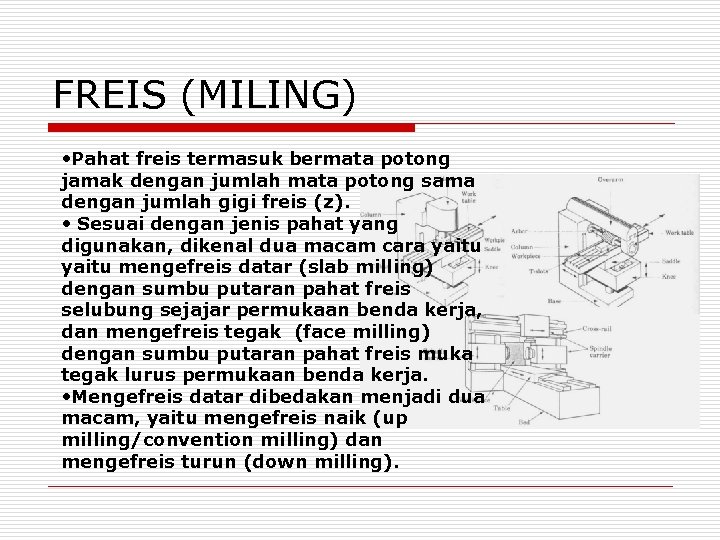

FREIS (MILING) • Pahat freis termasuk bermata potong jamak dengan jumlah mata potong sama dengan jumlah gigi freis (z). • Sesuai dengan jenis pahat yang digunakan, dikenal dua macam cara yaitu mengefreis datar (slab milling) dengan sumbu putaran pahat freis selubung sejajar permukaan benda kerja, dan mengefreis tegak (face milling) dengan sumbu putaran pahat freis muka tegak lurus permukaan benda kerja. • Mengefreis datar dibedakan menjadi dua macam, yaitu mengefreis naik (up milling/convention milling) dan mengefreis turun (down milling).

END OF FIRST SESSION NEXT PROSES MANUFAKTUR MODERN RAPID PROTOTYPING

MESIN TURNING & MILING CNC o o o Perbedaan antara mesin CNC dan mesin bubut manual adalah bahwa pergerakkan sumbu mesin CNC dikontrol oleh komputer Komputer dapat mengendalikan pergerakan dalam 2 arah turning (X dan Z) atau 3 arah miling (X, Y, Z) pada satu waktu. Artinya mesin CNC mampu menggerakkan pahat potong pada berbagai macam sudut karena terdapat gerakan sesuai garis lurus dan busur Mesin CNC tidak perlu hand wheel untuk mengendalikan pergerakan sumbu Mesin Turning CNC Mesin Miling CNC

COMPUTER NUMERICAL CONTROL (CNC) o o CNC merupakan sebuah sistem dimana pahat potong mesin bekerja sesuai dengan instruksi dari komputer bukan dari operator. Jauh sebelum penemuan komputer, kebutuhan akan mesin otomatis telah muncul. Pada tahun 1725, mesin otomatis pertama ditemukan. Mesin otomatis ini adalah mesin knitting. Tipe dari mesin otomatis ini diketahui sebagai mesin Numerically Controlled (NC).

PROGRAM CNC o o o Perintah - perintah yang digunakan programmer untuk berkomunikasi dengan pengendali CNC dan mesin bubut dikenal sebagai kode G dan kode M. Programer memakai sistem koordinat untuk menata letak dan merencanakan program. Pada mesin CNC, benda kerja dan pahat potong bergerak sepanjang pola yang diindikasikan oleh koordinat. Program CNC adalah satu kumpulan instruksi yang mengiformasikan kepada pahat seberapa jauh dan seberapa cepat untuk bergerak, kapan melakukan penggantian mata pahat dan kapan memutarkan spindle dan kapan sebuah program berakhir. Pengendali mesin CNC tidak mengerti tentang bahasa manusia, sehingga harus menggunakan bahasa pemrograman untuk berkomunikasi dengan pengendali.

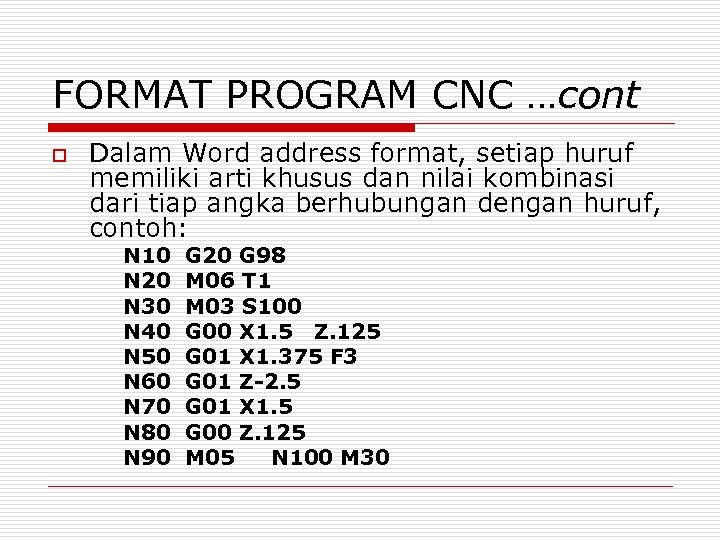

FORMAT PROGRAM CNC o o Terdapat beraneka ragam format yang menggambarkan urutan umum dan pengaturan informasi yang digunakan oleh pengendali program CNC. Tipe format yang paling umum digunakan disebut Word address format yang menggunakan huruf untuk mengidentifikasikan setiap kata dalam sebuah ataupun sekumpulan informasi. Blok tunggal dinomori dan dipisahkan dari satu sama lainnya dengan simbol akhir blok yaitu (; ).

FORMAT PROGRAM CNC …cont o Dalam Word address format, setiap huruf memiliki arti khusus dan nilai kombinasi dari tiap angka berhubungan dengan huruf, contoh: N 10 N 20 N 30 N 40 N 50 N 60 N 70 N 80 N 90 G 20 G 98 M 06 T 1 M 03 S 100 G 00 X 1. 5 Z. 125 G 01 X 1. 375 F 3 G 01 Z-2. 5 G 01 X 1. 5 G 00 Z. 125 M 05 N 100 M 30

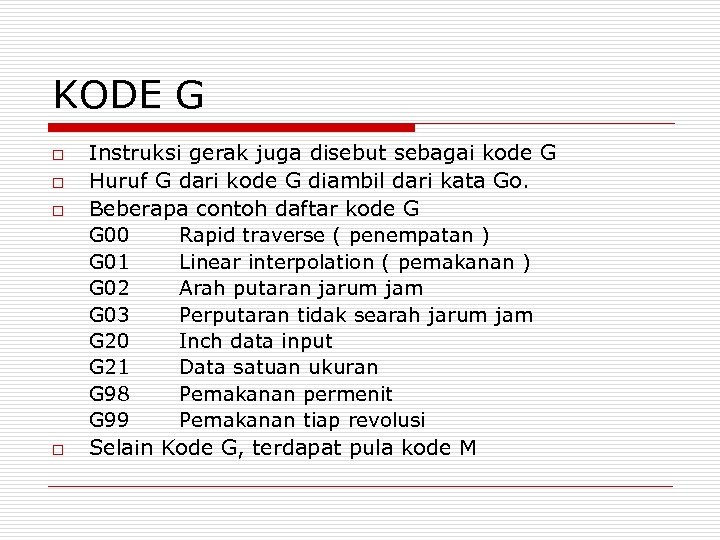

KODE G o o Instruksi gerak juga disebut sebagai kode G Huruf G dari kode G diambil dari kata Go. Beberapa contoh daftar kode G G 00 Rapid traverse ( penempatan ) G 01 Linear interpolation ( pemakanan ) G 02 Arah putaran jarum jam G 03 Perputaran tidak searah jarum jam G 20 Inch data input G 21 Data satuan ukuran G 98 Pemakanan permenit G 99 Pemakanan tiap revolusi Selain Kode G, terdapat pula kode M

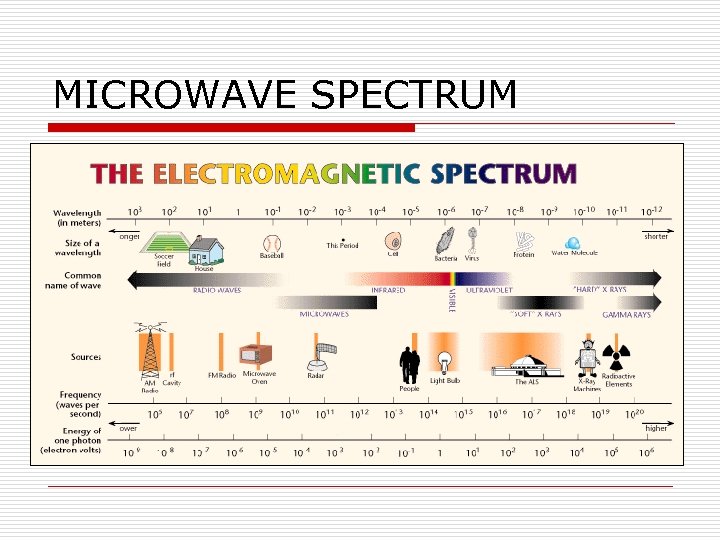

MICROWAVE SPECTRUM

INDUSTRIAL FREQUENCIES o The following frequencies are allocated for industrial process; o o o 915 MHz, 2. 45 GHz, 5. 8 GHz and 24. 125 GHz They are called the Industrial Scientific Medical frequencies (ISM). Other parts of the spectrum are allocated to telecommunications, TV, Radio astronomy and Radar. The purpose of the strict allocation of ISM frequencies is to prevent interference with the other users of the spectrum.

Scared of Radiation?

Hazards of Microwave Radiation Main points Microwaves are NOT ionising (Except at very high field strengths when plasma is formed) Heating is the main effect The specific absorption rate (SAR) should be limited to below 4 W/kg Non-thermal effects are not yet proven (mobile phone studies)

Radiation: Ionising v Heating Microwave Bad effects: Heat stress (short term) Worst: cooking and burning Ionising Bad effects: cell damage at a molecular level (body repair mechanism can deal with low levels) Worst: cumulative damage, irreparable systems failure

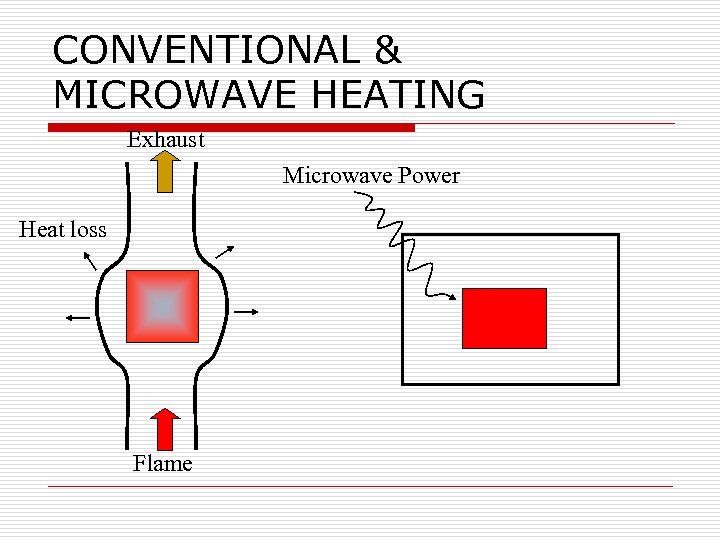

CONVENTIONAL & MICROWAVE HEATING Exhaust Microwave Power Heat loss Flame

Conventional Heating Good points Direct use of fuel (~100% conversion to heat) Cheap fuel Bad points Heat losses (can be minimised using larger heat exchanger which increases capital cost) Time to heat up long (~L 2/ th)

Microwave Heating Good points Direct use of power (~80% conversion to useful heat) Time to heat up very short Bad points Electricity expensive More complex Capital cost

ABRASIVE WATER JET & WATER JET o High-Pressure Water Jet Generation System n n n o o o Water preparation unit Pumping and accessories High-pressure plumbing The cutting head Nozzle assembly Motion control system Bulk abrasive transfer and metering system The receiver

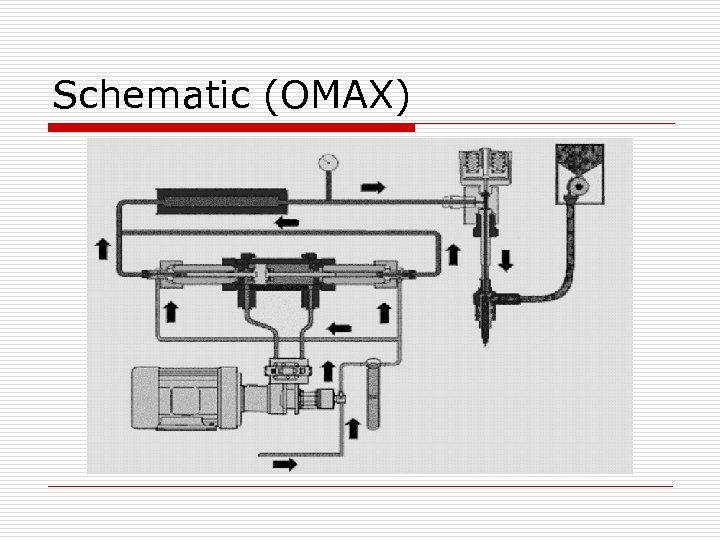

Schematic (OMAX)

ADVANTAGES & DISADVANTAGES o o Cost effective Environmentally friendly process Could easily be integrated to most manufacturing set-ups. However, while abrasive water jet technology is used because of these and other advantages unique to the cutting process, the persistent presence of surface irregularities such as striations and roughness on the cut wall surface of materials processed have limited its wider application in industry.

LASER MANUFACTURING PROCESS A device that amplifies light Light Amplification by Stimulated Emission of Radiation Lasers come in a great variety of forms, using many different materials, many different systems and many different excitation mechanisms

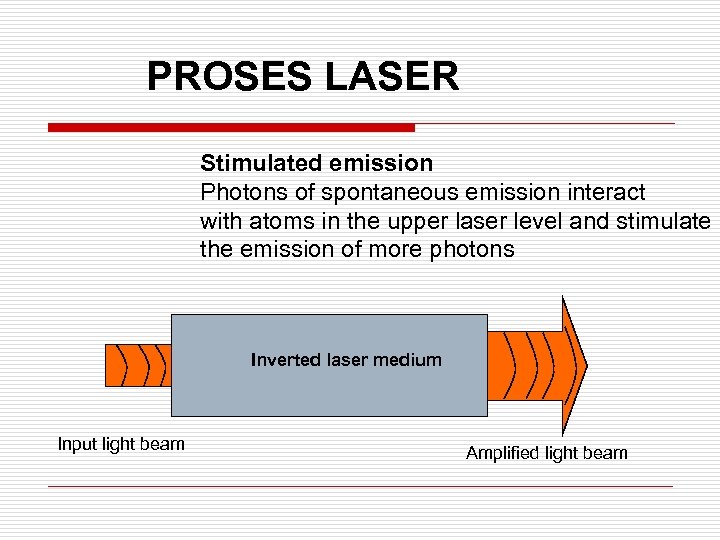

PROSES LASER Stimulated emission Photons of spontaneous emission interact with atoms in the upper laser level and stimulate the emission of more photons Inverted laser medium Input light beam Amplified light beam

Laser sources used for materials processing Of the many laser sources discovered over the years the dominant lasers in Materials processing: • Carbon dioxide laser • Nd: YAG laser • Diode laser • Disc laser • Fibre laser

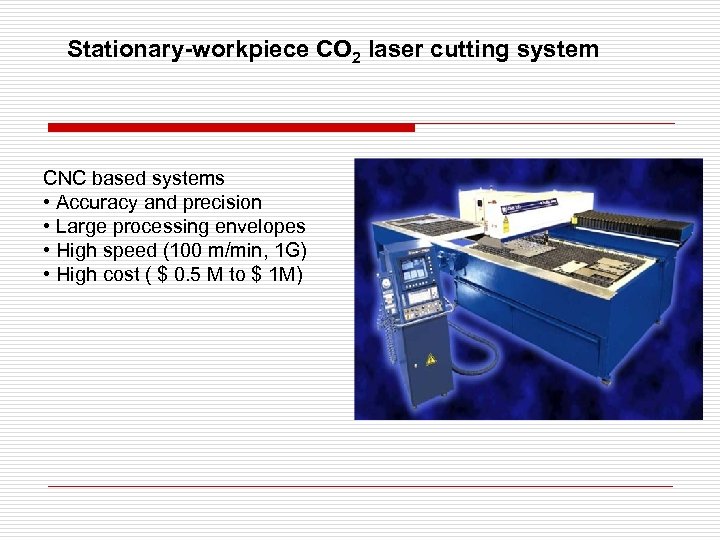

Stationary-workpiece CO 2 laser cutting system CNC based systems • Accuracy and precision • Large processing envelopes • High speed (100 m/min, 1 G) • High cost ( $ 0. 5 M to $ 1 M)

5 axis CO 2 laser processing system

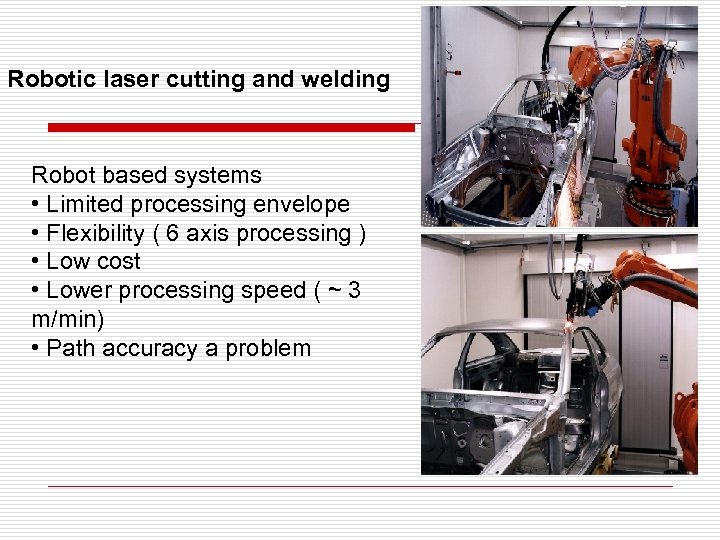

Robotic laser cutting and welding Robot based systems • Limited processing envelope • Flexibility ( 6 axis processing ) • Low cost • Lower processing speed ( ~ 3 m/min) • Path accuracy a problem

Why laser process materials Technical benefits • Produce a wide range of effects - wide range of powers and spot sizes • Non-contact process • Flexible process- beam can be easily manipulated spatially and temporally Economic benefits • New products and processes of commercial value Disadvantage • Cost

What is laser materials processing? • The interaction of high intensity optical radiation with materials resulting in a change of state from solid to liquid and liquid to vapour Processes influenced by laser and material properties Disregard for either will generally result in poor processing

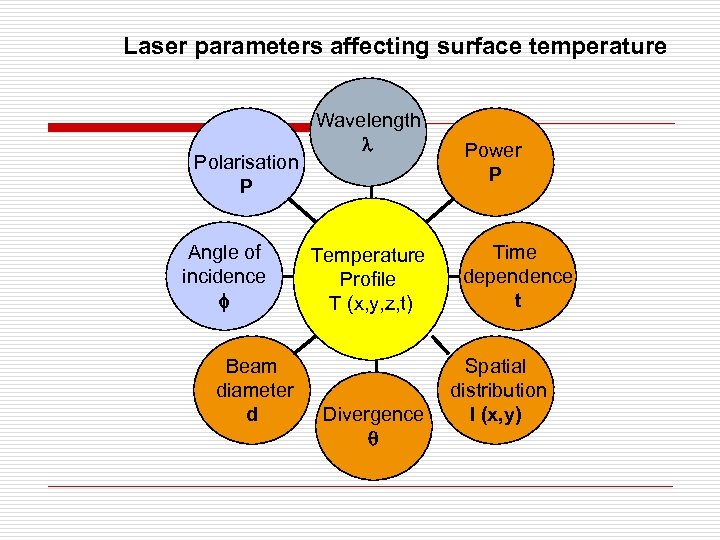

Laser parameters affecting surface temperature Polarisation P Angle of incidence f Beam diameter d Wavelength l Temperature Profile T (x, y, z, t) Divergence q Power P Time dependence t Spatial distribution I (x, y)

LASER MICROMACHINING o o o Many of products developments were made for bring more functions into a single product. The first generation of mobile phone only perform single function as a communication device, but then it has been developed to bring more functions such as radio player, songs player (like MP 3 format), camera and even movie recorder. Thus the radio, tape, camera and movie recorder electronic devices will be scaled into a very small size of a mobile phone. Similarly, other electronic application such as sensor is also being developed in smaller and smaller size to gain its faster performance and power consumption reduction. Therefore, the machining is not a millimeter size anymore but requires micro size and tolerance machined components. However, electronic application is not the only benefits of micromachining technology, since miniaturization is also needed by medical, chemistry, physics and military area.

LASER MICROMACHINING (2) o o o o Minimizing material consumption Arrays and redundancy Simplify a system and electronics integration Increased selectivity and sensitivity Wider dynamic range New effects exploitation through the breakdown of continuum theory in the microdomain Improved reproducibility Improved accuracy and reliability

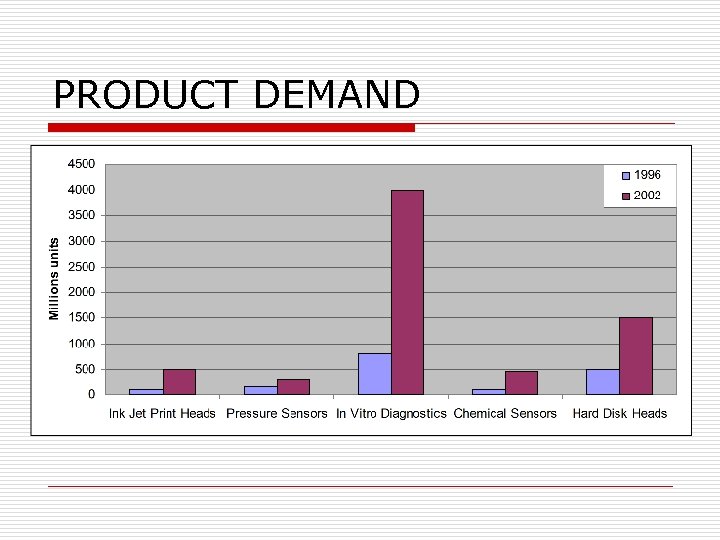

PRODUCT DEMAND

BENEFITS OF LASER MICROMACHINING o o o o non contact machining no chemical or gaseous etching since it has single-stage ‘dry’ processing 2 D and 3 D geometries features flexibility high accuracy and precision relatively high speed selectively different material machining ability to interface with CAD options

RAPID PROTOTYPING

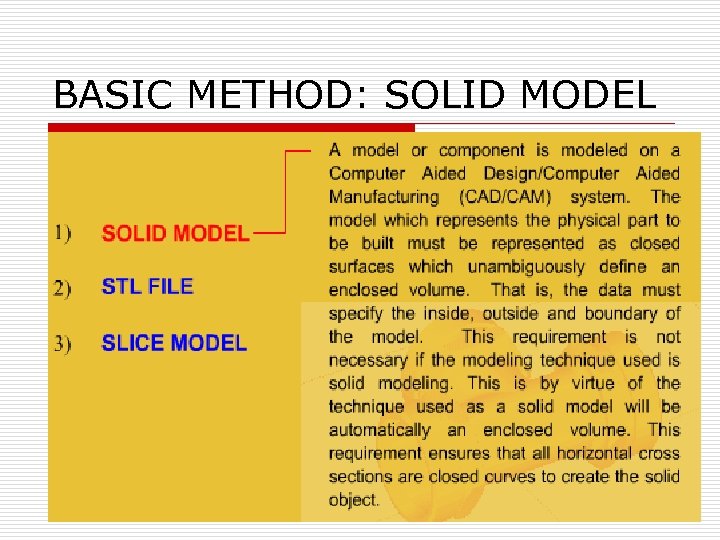

BASIC METHOD: SOLID MODEL

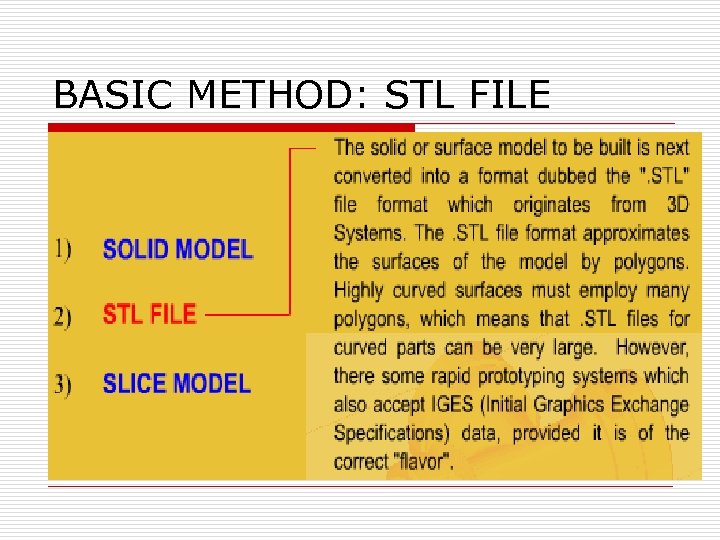

BASIC METHOD: STL FILE

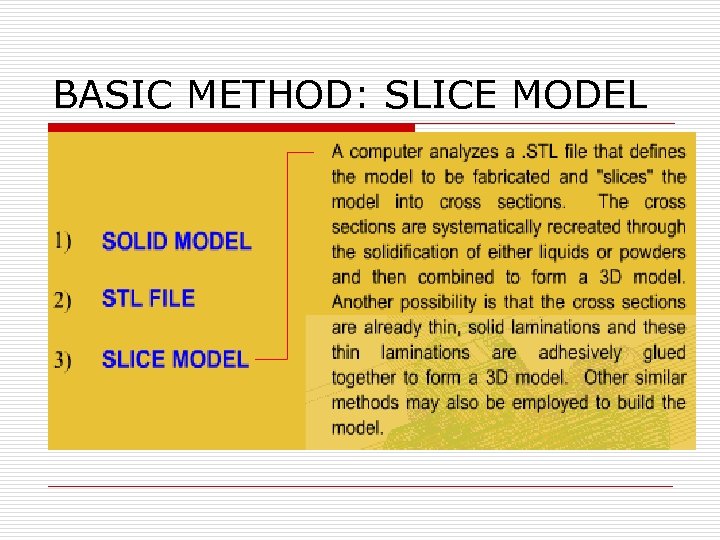

BASIC METHOD: SLICE MODEL

RAPID PROTOTYPING CLASSIFICATION

RAPID PROTOTYPING CLASSIFICATION

RAPID PROTOTYPING CLASSIFICATION

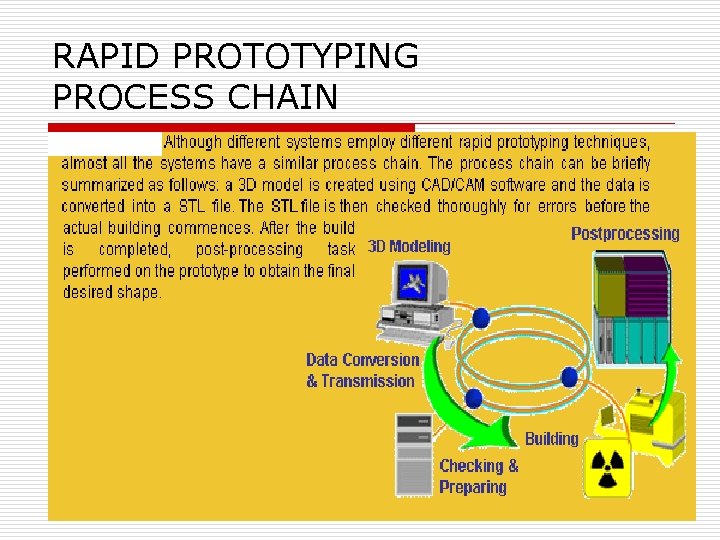

RAPID PROTOTYPING PROCESS CHAIN

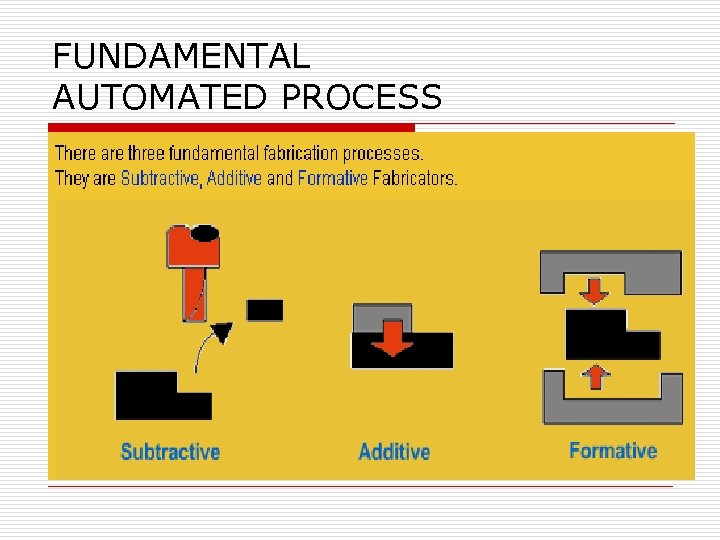

FUNDAMENTAL AUTOMATED PROCESS

![FUSED DEPOSITION MODELLING [FDM] o o o Part dibuat dengan cara men-deposit-kan termoplastik cair FUSED DEPOSITION MODELLING [FDM] o o o Part dibuat dengan cara men-deposit-kan termoplastik cair](https://present5.com/presentation/b3cca2e62259a0a580de72c2bdd70c01/image-75.jpg)

FUSED DEPOSITION MODELLING [FDM] o o o Part dibuat dengan cara men-deposit-kan termoplastik cair yang diekstrusi dari sebuah nozzle. Material dalam bentuk filamen, bergerak secara horizontal untuk setiap cross section di setiap layer Proses: CAD Model STL file Quickslice software SML file FDM RP Machine Finished part Material: ABS, Medical grade ABS, Investment casting wax (ICW), Elastomer E 20, Polycarbonate, Polyphenylsulfone

![FUSED DEPOSITION MODELLING [FDM]…. cont o o o Kelebihan: sederhana & reliable, tanpa post FUSED DEPOSITION MODELLING [FDM]…. cont o o o Kelebihan: sederhana & reliable, tanpa post](https://present5.com/presentation/b3cca2e62259a0a580de72c2bdd70c01/image-76.jpg)

FUSED DEPOSITION MODELLING [FDM]…. cont o o o Kelebihan: sederhana & reliable, tanpa post processing/finishing, part lebih kuat & tahan lama dibanding SLA Kekurangan: Part grainy (wax), permukaan akhir kurang baik Mesin, envelope, harga, tahun n n o o FDM 2000, 25 x 25 cm, US$70 K, 1997 Prodigy plus, 20 x 30 cm, US$63 K, 2002 Akurasi 127 µm Tebal layer 0, 05 – 1. 25 mm

![STEREOLITHOGRAPHY [SLA] o o o Sinar laser melakukan scan dan merubah sejumlah layer cairan STEREOLITHOGRAPHY [SLA] o o o Sinar laser melakukan scan dan merubah sejumlah layer cairan](https://present5.com/presentation/b3cca2e62259a0a580de72c2bdd70c01/image-77.jpg)

STEREOLITHOGRAPHY [SLA] o o o Sinar laser melakukan scan dan merubah sejumlah layer cairan dalam vat menjadi solid. Part dibentuk layer demi layer, sampai selesai dari bawah ke atas Proses: Model CAD, orientasi, pembuatan support, pembuatan STL file, model slicing, pembuatan part, operasi lanjutan (ultrasonic cleaning, sanding, polishing, dsb), penghilang an support, post curing Material: photopolymer resin, epoxy

![STEREOLITHOGRAPHY [SLA] …cont o o o Kelebihan: sistem yang well proven, permukaan akhir paling STEREOLITHOGRAPHY [SLA] …cont o o o Kelebihan: sistem yang well proven, permukaan akhir paling](https://present5.com/presentation/b3cca2e62259a0a580de72c2bdd70c01/image-78.jpg)

STEREOLITHOGRAPHY [SLA] …cont o o o Kelebihan: sistem yang well proven, permukaan akhir paling baik Kekurangan: bahan baku vat mahal, perawatan rutin mahal Mesin, envelope, harga, tahun n n o o SLA-3500, 35 x 40 cm, US$329 K, 1997 Viper Si 2, 25 x 25 cm, US$179 K, 2001 Akurasi s/d 50 µm Tebal layer 0, 06 -0, 25 mm

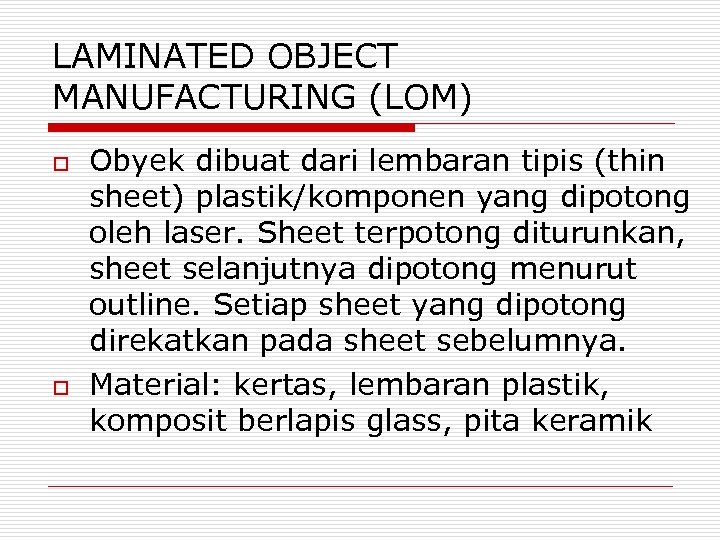

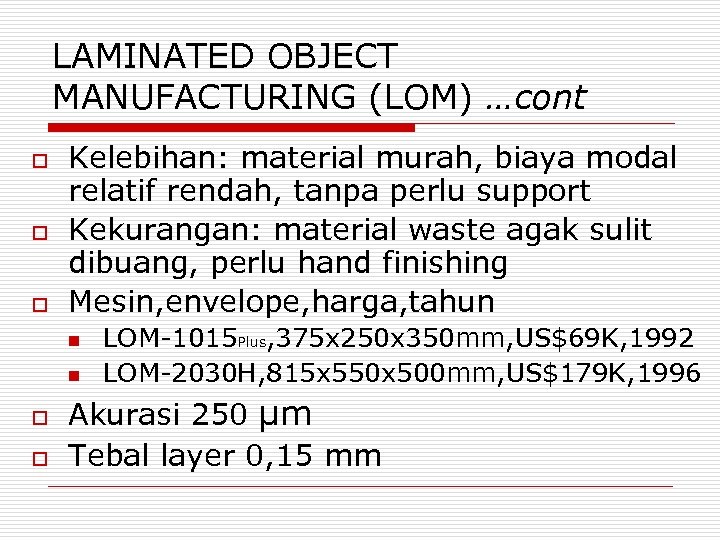

LAMINATED OBJECT MANUFACTURING (LOM) o o Obyek dibuat dari lembaran tipis (thin sheet) plastik/komponen yang dipotong oleh laser. Sheet terpotong diturunkan, sheet selanjutnya dipotong menurut outline. Setiap sheet yang dipotong direkatkan pada sheet sebelumnya. Material: kertas, lembaran plastik, komposit berlapis glass, pita keramik

LAMINATED OBJECT MANUFACTURING (LOM) …cont o o o Kelebihan: material murah, biaya modal relatif rendah, tanpa perlu support Kekurangan: material waste agak sulit dibuang, perlu hand finishing Mesin, envelope, harga, tahun n n o o LOM-1015 Plus, 375 x 250 x 350 mm, US$69 K, 1992 LOM-2030 H, 815 x 550 x 500 mm, US$179 K, 1996 Akurasi 250 µm Tebal layer 0, 15 mm

END OF 2 nd SESSION NEXT REFERENSI & EVALUASI

Referensi o o o o Kalpakjian, Seroke, Manufacturing Engineering and Technology, Third Edition, Addison-Wesley Pub Company, 1995 Amited, B. M. , P. F. Ostwald, M. L. Bagenan, Manufacturing Processes, Seventh Edition, John Wiley and Sons, 1979 Schey, John A. , Introduction to Manufacturing Processes, Second Edition, Mc Graw Hill Book Co. , 1987 Taufik, Rochim, Teori dan Teknologi Proses Permesinan, Teknik Mesin - Institut Teknologi Bandung, 1985 Ostwald, Philip F. , Manufacturing Process and System, John Wiley and Sons, 1997 C. K, Chua, K. F. , Leong, & C. S. Lim, Rapid Prototyping: Principles & Applications, 2 nd edition, 2004 (Computer Aided Learning Material) Masood, S. H, Advanced CAD/CAM Lecture Notes, Swinburne University of Technology, Melbourne, 2005 Brandt, Milan, et. al, Advanced Manufacturing Process Lecture Notes, Swinburne University of Technology, Melbourne, 2005

b3cca2e62259a0a580de72c2bdd70c01.ppt