06_Отделка.ppt

- Количество слайдов: 66

Отделка

Отделка

Отделка Отделкой полиграфической и упаковочной продукции называют процессы финишной обработки, направленные на улучшение ее потребительских (товарный вид, удобство использования), эксплуатационных (износостойкость, водостойкость и т. п. ), а также защитных свойств.

Отделка Отделкой полиграфической и упаковочной продукции называют процессы финишной обработки, направленные на улучшение ее потребительских (товарный вид, удобство использования), эксплуатационных (износостойкость, водостойкость и т. п. ), а также защитных свойств.

Отделка

Отделка

Отделочные процессы n n n ламинирование - припрессовка пленкой матовой или глянцевой различной плотности; лакирование — спиртовое, вододисперсионное, УФ, сплошное или выборочное, глянцевое или матовое; аппликация — вклейка дополнительных элементов; фальцевание; биговка; тиснение; высечка; кругление; нумерация; термоподъем; перфорация и др.

Отделочные процессы n n n ламинирование - припрессовка пленкой матовой или глянцевой различной плотности; лакирование — спиртовое, вододисперсионное, УФ, сплошное или выборочное, глянцевое или матовое; аппликация — вклейка дополнительных элементов; фальцевание; биговка; тиснение; высечка; кругление; нумерация; термоподъем; перфорация и др.

Цели отделки продукции n n n Отделка с целью улучшения внешнего вида упаковки или этикетки Отделка с целью защиты этикетки, упаковки или упаковываемого товара от внешних воздействий Отделка с целью придания этикетке или упаковке необходимой геометрической формы Отделка с целью сообщения этикетке или упаковке специальных технологических свойств Отделка с целью защиты этикетки или упаковки от подделки

Цели отделки продукции n n n Отделка с целью улучшения внешнего вида упаковки или этикетки Отделка с целью защиты этикетки, упаковки или упаковываемого товара от внешних воздействий Отделка с целью придания этикетке или упаковке необходимой геометрической формы Отделка с целью сообщения этикетке или упаковке специальных технологических свойств Отделка с целью защиты этикетки или упаковки от подделки

Нанесение покрытий

Нанесение покрытий

Нанесение покрытий n n n n Лакирование Экструзионное ламинирование Каширование (ламинирование) Тиснение фольгой (припрессовка фольги) Бронзирование Термография (термоподъем) Флокирование

Нанесение покрытий n n n n Лакирование Экструзионное ламинирование Каширование (ламинирование) Тиснение фольгой (припрессовка фольги) Бронзирование Термография (термоподъем) Флокирование

Каширование

Каширование

Каширование n n Каширование – это процесс приклеивания ( припрессовки ) одного менее плотного материала (лайнера) к более плотной основе. В качестве лайнера выступает бумага или тонкий картон с изображением, нанесенным офсетной печатью. В ряде случаев используют бумвинил, дизайнерскую бумагу или некоторые виды пленки. Основой может служить гофрокартон или микрогофрокартон (двух или трехслойный), каппа или переплетный картон различной толщины, пластик, пенка и другие материалы. Обычно лист бумаги или картона заранее запечатывается изображением и покрывается УФ-лаком. Полиграфический оттиск на бумаге может иметь разнообразную отделку: лакирование, тиснение и т. д. Для придания товарного вида упаковке и для сохранности товара при транспортировке требуется кашировка на микрогофрокартон или гофрокартон.

Каширование n n Каширование – это процесс приклеивания ( припрессовки ) одного менее плотного материала (лайнера) к более плотной основе. В качестве лайнера выступает бумага или тонкий картон с изображением, нанесенным офсетной печатью. В ряде случаев используют бумвинил, дизайнерскую бумагу или некоторые виды пленки. Основой может служить гофрокартон или микрогофрокартон (двух или трехслойный), каппа или переплетный картон различной толщины, пластик, пенка и другие материалы. Обычно лист бумаги или картона заранее запечатывается изображением и покрывается УФ-лаком. Полиграфический оттиск на бумаге может иметь разнообразную отделку: лакирование, тиснение и т. д. Для придания товарного вида упаковке и для сохранности товара при транспортировке требуется кашировка на микрогофрокартон или гофрокартон.

Кашировальная машина

Кашировальная машина

Ламинирование (припрессовка пленки)

Ламинирование (припрессовка пленки)

Ламинирование Припрессовка пленки — термический процесс нанесения на одну или обе стороны оттиска, бумаги или картона прозрачной полимерной пленки со слоем клея или без него. Как правило, определяется нужная толщина и степень глянцевитости материала.

Ламинирование Припрессовка пленки — термический процесс нанесения на одну или обе стороны оттиска, бумаги или картона прозрачной полимерной пленки со слоем клея или без него. Как правило, определяется нужная толщина и степень глянцевитости материала.

Ламинирование Припрессовка: n Холодная n Горячая n С ультрафиолетовым закреплением Ламинирование — это соединение двух или более материалов с помощью склеивающего вещества либо нанесения на один материал расплава другого материала. • мокрое ламинирование; • сухое ламинирование; • бессольвентное ламинирование; • восковое ламинирование; • экструзионное ламинирование.

Ламинирование Припрессовка: n Холодная n Горячая n С ультрафиолетовым закреплением Ламинирование — это соединение двух или более материалов с помощью склеивающего вещества либо нанесения на один материал расплава другого материала. • мокрое ламинирование; • сухое ламинирование; • бессольвентное ламинирование; • восковое ламинирование; • экструзионное ламинирование.

Три способа ламинирования n n n Три способа соединения пленочного полимерного материала с бумагой или картоном: 1) склейка полимерной пленки с бумагой или картоном с помощью лаков или клеев (клеевой способ); 2) припрессовка дублированной (двухслойной) пленки, один слой которой имеет значительную меньшую температуру плавления, чем другой, и в процессе припрессовки исполняет функцию термоклея (бесклеевой способ); 3) нанесение на бумагу или картон расплава полимера, который в момент нанесения исполняет роль термоклея, а при охлаждении и затвердевании - и защитного покрытия (экструзионный способ).

Три способа ламинирования n n n Три способа соединения пленочного полимерного материала с бумагой или картоном: 1) склейка полимерной пленки с бумагой или картоном с помощью лаков или клеев (клеевой способ); 2) припрессовка дублированной (двухслойной) пленки, один слой которой имеет значительную меньшую температуру плавления, чем другой, и в процессе припрессовки исполняет функцию термоклея (бесклеевой способ); 3) нанесение на бумагу или картон расплава полимера, который в момент нанесения исполняет роль термоклея, а при охлаждении и затвердевании - и защитного покрытия (экструзионный способ).

Припрессовка пленки Технологические схемы припрессовки полимерной пленки А - клеевым, Б - бесклеевым, В - экструзионным способами: 1 - самонаклад листовой печатной продукции; 2 - оттиски; 3 - каландр; 4 - рулон полимерной пленки; 5 - клеевой аппарат; 6 - сушильная камера; 7 -вытяжка; 8 - приемное устройство; 9 - рулон запечатанной бумаги; 10 - экструдер

Припрессовка пленки Технологические схемы припрессовки полимерной пленки А - клеевым, Б - бесклеевым, В - экструзионным способами: 1 - самонаклад листовой печатной продукции; 2 - оттиски; 3 - каландр; 4 - рулон полимерной пленки; 5 - клеевой аппарат; 6 - сушильная камера; 7 -вытяжка; 8 - приемное устройство; 9 - рулон запечатанной бумаги; 10 - экструдер

Клеевой способ Технология клеевой припрессовки состоит из семи или восьми выполняемых последовательно операций: 1) раскрой полимерной пленки; 2) нанесение клея на пленку; 3) сушка клеевого слоя; 4) припрессовка пленки к оттискам; 5) выдержка дублированного полуфабриката в рулоне; 6) разрезка рулона на листы; 7) обрезка листов в стопе с четырех сторон или 8) подрезка и разрезка стопы на части.

Клеевой способ Технология клеевой припрессовки состоит из семи или восьми выполняемых последовательно операций: 1) раскрой полимерной пленки; 2) нанесение клея на пленку; 3) сушка клеевого слоя; 4) припрессовка пленки к оттискам; 5) выдержка дублированного полуфабриката в рулоне; 6) разрезка рулона на листы; 7) обрезка листов в стопе с четырех сторон или 8) подрезка и разрезка стопы на части.

Клеевой способ n n n Клеевой способ припрессовки первым нашел промышленное применение и широко стал использоваться на крупных и средних полиграфических предприятиях. Его несомненное достоинство заключается в том, что он позволяет использовать любую подходящую по технологическим и эксплуатационным свойствам однослойную, относительно дешевую полимерную пленку. Недостатки способа - это использование в качестве клея растворов смол или полимеров в быстролетучих, токсичных и пожароопасных растворителях, требующих специальных защитных мер, длительной сушки и высоких энергозатрат, а также невысокая скорость припрессовки, громоздкость и относительно высокая сложность оборудования.

Клеевой способ n n n Клеевой способ припрессовки первым нашел промышленное применение и широко стал использоваться на крупных и средних полиграфических предприятиях. Его несомненное достоинство заключается в том, что он позволяет использовать любую подходящую по технологическим и эксплуатационным свойствам однослойную, относительно дешевую полимерную пленку. Недостатки способа - это использование в качестве клея растворов смол или полимеров в быстролетучих, токсичных и пожароопасных растворителях, требующих специальных защитных мер, длительной сушки и высоких энергозатрат, а также невысокая скорость припрессовки, громоздкость и относительно высокая сложность оборудования.

Дуофан» (фирма «Бильхефер» , Германия) Cостоит из клеевого аппарата, сушильной камеры, каландра, листового самонаклада оттисков и системы проводки рулонной полимерной пленки через клеевой аппарат, сушильную камеру и каландр и смотки продукции в рулон.

Дуофан» (фирма «Бильхефер» , Германия) Cостоит из клеевого аппарата, сушильной камеры, каландра, листового самонаклада оттисков и системы проводки рулонной полимерной пленки через клеевой аппарат, сушильную камеру и каландр и смотки продукции в рулон.

Припрессовка пленки Технологические схемы припрессовки полимерной пленки А - клеевым, Б - бесклеевым, В - экструзионным способами: 1 - самонаклад листовой печатной продукции; 2 - оттиски; 3 - каландр; 4 - рулон полимерной пленки; 5 - клеевой аппарат; 6 - сушильная камера; 7 -вытяжка; 8 - приемное устройство; 9 - рулон запечатанной бумаги; 10 - экструдер

Припрессовка пленки Технологические схемы припрессовки полимерной пленки А - клеевым, Б - бесклеевым, В - экструзионным способами: 1 - самонаклад листовой печатной продукции; 2 - оттиски; 3 - каландр; 4 - рулон полимерной пленки; 5 - клеевой аппарат; 6 - сушильная камера; 7 -вытяжка; 8 - приемное устройство; 9 - рулон запечатанной бумаги; 10 - экструдер

Бесклеевой способ припрессовки свободен от основных недостатков клеевого способа и дает возможность организовать припрессовку в мелкосерийном производстве на простом оборудовании, но требует применения специальных двухслойных пленок, толщина и стоимость которых значительно выше, чем однослойных. Для толстых двухслойных пленок из-за низкой их теплопроводности кондуктивный подвод тепла малоэффективен и может привести к скручиванию продукции и значительным отходам на технологические нужды производства.

Бесклеевой способ припрессовки свободен от основных недостатков клеевого способа и дает возможность организовать припрессовку в мелкосерийном производстве на простом оборудовании, но требует применения специальных двухслойных пленок, толщина и стоимость которых значительно выше, чем однослойных. Для толстых двухслойных пленок из-за низкой их теплопроводности кондуктивный подвод тепла малоэффективен и может привести к скручиванию продукции и значительным отходам на технологические нужды производства.

Бесклеевая припрессовка пленки к рулонной бумаге и печатной продукции шириной до 720 мм выполняется на автоматах типа БП-72 у (Шадринский ЗПМ, Россия). Автомат рассчитан на припрессовку пленки толщиной от 20 до 50 мкм со скоростью до 20 м/мин, снабжен каландром, в котором поддерживается температура до 150°С и обеспечивается сила прижима до 40 к. Н (4 тс). При нагреве в каландре термоплавкий слой пленки переходит из твердого в жидкое вязкотекучее состояние и под действием давления, развиваемого в полосе контакта, заполняет макро- и микроуглубления и устья капилляров бумаги, смачивает ее поверхность и красочный слой оттиска, вступает с ним в адгезионное взаимодействие. При выходе из полосы контакта и охлаждении термоплавкий слой затвердевает, при этом адгезионные слои приобретают новые качества, отличные от исходных: поверхностный слой бумаги или оттиска становится монолитным, так как отдельные волокна и зерна наполнителя скреплены прочным, эластичным и прозрачным адгезивом, а слой прозрачного полимера армирован волокнами бумаги или картона.

Бесклеевая припрессовка пленки к рулонной бумаге и печатной продукции шириной до 720 мм выполняется на автоматах типа БП-72 у (Шадринский ЗПМ, Россия). Автомат рассчитан на припрессовку пленки толщиной от 20 до 50 мкм со скоростью до 20 м/мин, снабжен каландром, в котором поддерживается температура до 150°С и обеспечивается сила прижима до 40 к. Н (4 тс). При нагреве в каландре термоплавкий слой пленки переходит из твердого в жидкое вязкотекучее состояние и под действием давления, развиваемого в полосе контакта, заполняет макро- и микроуглубления и устья капилляров бумаги, смачивает ее поверхность и красочный слой оттиска, вступает с ним в адгезионное взаимодействие. При выходе из полосы контакта и охлаждении термоплавкий слой затвердевает, при этом адгезионные слои приобретают новые качества, отличные от исходных: поверхностный слой бумаги или оттиска становится монолитным, так как отдельные волокна и зерна наполнителя скреплены прочным, эластичным и прозрачным адгезивом, а слой прозрачного полимера армирован волокнами бумаги или картона.

Припрессовка пленки Технологические схемы припрессовки полимерной пленки А - клеевым, Б - бесклеевым, В - экструзионным способами: 1 - самонаклад листовой печатной продукции; 2 - оттиски; 3 - каландр; 4 - рулон полимерной пленки; 5 - клеевой аппарат; 6 - сушильная камера; 7 -вытяжка; 8 - приемное устройство; 9 - рулон запечатанной бумаги; 10 - экструдер

Припрессовка пленки Технологические схемы припрессовки полимерной пленки А - клеевым, Б - бесклеевым, В - экструзионным способами: 1 - самонаклад листовой печатной продукции; 2 - оттиски; 3 - каландр; 4 - рулон полимерной пленки; 5 - клеевой аппарат; 6 - сушильная камера; 7 -вытяжка; 8 - приемное устройство; 9 - рулон запечатанной бумаги; 10 - экструдер

Экструзионный способ n Экструзионный способ позволяет использовать довольно дешевое сырье — гранулы полимера — и наносить очень тонкий (5 -7 мкм) слой расплава на максимальной (свыше 100 м/мин) скорости. В способе так называемой коэкструзии, использующей систему из нескольких экструдеров, можно получать за один прием пленки сложной структуры, что позволяет реализовать лучшие свойства каждого полимера (низкую температуру плавления полиэтилена, высокую прочность лавсана, высокую гладкость и блестящую поверхность целлофана и т. п. ). Его недостатки — сравнительная сложность оборудования, требующая высококвалифицированного обслуживания, и использование рулонных материалов, поэтому его достоинства проявляются лишь в крупносерийном производстве при достаточно большой годовой загрузке предприятия, например в производстве переплетных покровных материалов и упаковки пищевых продуктов.

Экструзионный способ n Экструзионный способ позволяет использовать довольно дешевое сырье — гранулы полимера — и наносить очень тонкий (5 -7 мкм) слой расплава на максимальной (свыше 100 м/мин) скорости. В способе так называемой коэкструзии, использующей систему из нескольких экструдеров, можно получать за один прием пленки сложной структуры, что позволяет реализовать лучшие свойства каждого полимера (низкую температуру плавления полиэтилена, высокую прочность лавсана, высокую гладкость и блестящую поверхность целлофана и т. п. ). Его недостатки — сравнительная сложность оборудования, требующая высококвалифицированного обслуживания, и использование рулонных материалов, поэтому его достоинства проявляются лишь в крупносерийном производстве при достаточно большой годовой загрузке предприятия, например в производстве переплетных покровных материалов и упаковки пищевых продуктов.

Экструзионное ламинирование n Экструзионно-ламинаторный способ получения многослойных и комбинированных материалов заключается в нанесении расплава полимера на другие полимерные пленки, бумагу, фольгу или ткань. В качестве основы обычно применяют предварительно ориентированные пленки, что обеспечивает хорошие прочностные показатели многослойных и комбинированных материалов. Принципиальная схема процесса экструзионного ламинирования: 1 — узел размотки основы; 2 — экструдер с плоскощелевой головкой; 3 — прессующий валик; 4 — охлаждающий цилиндр; 5 — узел намотки

Экструзионное ламинирование n Экструзионно-ламинаторный способ получения многослойных и комбинированных материалов заключается в нанесении расплава полимера на другие полимерные пленки, бумагу, фольгу или ткань. В качестве основы обычно применяют предварительно ориентированные пленки, что обеспечивает хорошие прочностные показатели многослойных и комбинированных материалов. Принципиальная схема процесса экструзионного ламинирования: 1 — узел размотки основы; 2 — экструдер с плоскощелевой головкой; 3 — прессующий валик; 4 — охлаждающий цилиндр; 5 — узел намотки

Режимы припрессовки n n Сила прижима, зависит от технологических факторов — гладкости и объемной массы бумаги, вязкости адгезива в момент прижима. Чем больше сила и давление прижима, тем выше гладкость поверхности, плотность припрессовки и прочность закрепления пленки, но вместе с этим линейно возрастают деформация растяжения пленки по ее машинному направлению и вероятность скручивания готовой продукции. Температура каландра при всех способах припрессовки устанавливается в соответствии с температурой размягчения сухого лака или средней температу рой плавления термопластического полимера, используемого в качестве адгезива. С повышением температуры каландра повышается температура лицевого слоя пленки, адгезива и бумаги, при этом повышается пластичность склеиваемых материалов и понижается вязкость адгезива, что способствует повышению прочности закрепления, плотности припрессовки и гладкости лицевой поверхности полимерной пленки. Вместе с тем с повышением температуры каландра линейно возрастает усадка полимерной пленки в готовой продукции, которая может вызвать ее скручивание и коробление. Скорость припрессовки полимерной пленки и лакового слоя определяет производительность оборудования, время контакта лицевого слоя с теплоносителем и время силового воздействия на склеиваемые материалы в каландре. С повышением скорости припрессовки возрастает сменная производительность оборудования, но при этом уменьшаются количество теплоты, полученной склеиваемыми материалами, и температура всех слоев контактируемых материалов. Это способствует уменьшению усадки лицевого слоя и скручивания склейки, но вместе с этим понижается и прочность склейки пленки с красочным слоем оттиска и с бумагой.

Режимы припрессовки n n Сила прижима, зависит от технологических факторов — гладкости и объемной массы бумаги, вязкости адгезива в момент прижима. Чем больше сила и давление прижима, тем выше гладкость поверхности, плотность припрессовки и прочность закрепления пленки, но вместе с этим линейно возрастают деформация растяжения пленки по ее машинному направлению и вероятность скручивания готовой продукции. Температура каландра при всех способах припрессовки устанавливается в соответствии с температурой размягчения сухого лака или средней температу рой плавления термопластического полимера, используемого в качестве адгезива. С повышением температуры каландра повышается температура лицевого слоя пленки, адгезива и бумаги, при этом повышается пластичность склеиваемых материалов и понижается вязкость адгезива, что способствует повышению прочности закрепления, плотности припрессовки и гладкости лицевой поверхности полимерной пленки. Вместе с тем с повышением температуры каландра линейно возрастает усадка полимерной пленки в готовой продукции, которая может вызвать ее скручивание и коробление. Скорость припрессовки полимерной пленки и лакового слоя определяет производительность оборудования, время контакта лицевого слоя с теплоносителем и время силового воздействия на склеиваемые материалы в каландре. С повышением скорости припрессовки возрастает сменная производительность оборудования, но при этом уменьшаются количество теплоты, полученной склеиваемыми материалами, и температура всех слоев контактируемых материалов. Это способствует уменьшению усадки лицевого слоя и скручивания склейки, но вместе с этим понижается и прочность склейки пленки с красочным слоем оттиска и с бумагой.

Технологические факторы n n n Толщина бумаги определяет ее жесткость, сопротивление изгибу и величину абсолютной остаточной деформации поверхностных слоев, которую можно получить при данном режиме припрессовки. Как правило, относительно толстая бумага (от 200 мкм), толщина которой в 5 -10 раз превышает толщину полимерного покрытия, не скручивается и не коробится после лакировки и припрессовки полимерной пленки и лакового слоя. Бумага пониженной гладкости (80 -300 с) имеет на своей поверхности значительные углубления, поры, макронеровности. Чтобы обеспечить высокую плотность припрессовки при клеевом способе и припрессовке лакового слоя, при такой бумаге требуется большей толщины слой клея или лака, что достигается повышением исходных концентрации и вязкости. При всех способах припрессовки полимерной пленки и лакового слоя менее гладкая бумага требует увеличения температуры и силы прижима каландра, что обеспечивает повышение пластичности материалов, более полное сглаживание вершин макронеровностей бумаги, большую глубину проникания адгезива в бумагу. Объемная масса бумаги. Бумага с высокой (0, 9 -1, 2 г/см 3) объемной массой — мелованная, иллюстрационная, для глубокой печати — требует повышенной температуры и силы прижима каландра, чтобы обеспечить плотный контакт подсушенной клеевой пленки, расплава полимера или лака с оттиском. Красочный слой на бумаге и вид печати значительно влияет на прочность закрепления лака и пленочного материала на оттиске. Фоновая печать и многокрасочные оттиски намного ухудшают смачивание поверхности запечатанной бумаги клеем и расплавом, снижают плотность припрессовки и прочность закрепления полимерной пленки на оттиске. Как правило, такие оттиски требуют повышения температуры и силы прижима каландра, чтобы обеспечить достаточную плотность и прочность припрессовки.

Технологические факторы n n n Толщина бумаги определяет ее жесткость, сопротивление изгибу и величину абсолютной остаточной деформации поверхностных слоев, которую можно получить при данном режиме припрессовки. Как правило, относительно толстая бумага (от 200 мкм), толщина которой в 5 -10 раз превышает толщину полимерного покрытия, не скручивается и не коробится после лакировки и припрессовки полимерной пленки и лакового слоя. Бумага пониженной гладкости (80 -300 с) имеет на своей поверхности значительные углубления, поры, макронеровности. Чтобы обеспечить высокую плотность припрессовки при клеевом способе и припрессовке лакового слоя, при такой бумаге требуется большей толщины слой клея или лака, что достигается повышением исходных концентрации и вязкости. При всех способах припрессовки полимерной пленки и лакового слоя менее гладкая бумага требует увеличения температуры и силы прижима каландра, что обеспечивает повышение пластичности материалов, более полное сглаживание вершин макронеровностей бумаги, большую глубину проникания адгезива в бумагу. Объемная масса бумаги. Бумага с высокой (0, 9 -1, 2 г/см 3) объемной массой — мелованная, иллюстрационная, для глубокой печати — требует повышенной температуры и силы прижима каландра, чтобы обеспечить плотный контакт подсушенной клеевой пленки, расплава полимера или лака с оттиском. Красочный слой на бумаге и вид печати значительно влияет на прочность закрепления лака и пленочного материала на оттиске. Фоновая печать и многокрасочные оттиски намного ухудшают смачивание поверхности запечатанной бумаги клеем и расплавом, снижают плотность припрессовки и прочность закрепления полимерной пленки на оттиске. Как правило, такие оттиски требуют повышения температуры и силы прижима каландра, чтобы обеспечить достаточную плотность и прочность припрессовки.

Лакирование бывает полным и выборочным, а в зависимости от типа используемого лака этот процесс можно разделить на три основных вида: n лакирование масляными лаками; n лакирование дисперсионными лаками на водной основе; n лакирование ультрафиолетовыми лаками (УФ).

Лакирование бывает полным и выборочным, а в зависимости от типа используемого лака этот процесс можно разделить на три основных вида: n лакирование масляными лаками; n лакирование дисперсионными лаками на водной основе; n лакирование ультрафиолетовыми лаками (УФ).

Лакирование

Лакирование

Особенности лакирования n n Блистерный лак Глиттерный лак

Особенности лакирования n n Блистерный лак Глиттерный лак

Дисперсионные лаки Лакирование дисперсионными лаками на водной основе отличается экологической чистотой, практически бесцветностью и высокой прозрачностью. Они решают те же задачи, что и масляные лаки.

Дисперсионные лаки Лакирование дисперсионными лаками на водной основе отличается экологической чистотой, практически бесцветностью и высокой прозрачностью. Они решают те же задачи, что и масляные лаки.

УФ-лакирование Лакирование ультрафиолетовыми лаками — более дорогой и технологически более сложный процесс. В нем используются специальные УФ-сушки с мощными УФ-лампами и системой обдува. В результате получается достаточно плотный слой лака с высокой степенью глянцевости. Печатная продукция, кроме защиты, получает презентабельный внешний вид. При лакировании УФ-лаком может возникнуть ряд проблем. Так, если отлакировать не высохший тираж, возможна деформация слоя лака. Поэтому получить качественную продукцию можно лишь строго соблюдая технологию производства.

УФ-лакирование Лакирование ультрафиолетовыми лаками — более дорогой и технологически более сложный процесс. В нем используются специальные УФ-сушки с мощными УФ-лампами и системой обдува. В результате получается достаточно плотный слой лака с высокой степенью глянцевости. Печатная продукция, кроме защиты, получает презентабельный внешний вид. При лакировании УФ-лаком может возникнуть ряд проблем. Так, если отлакировать не высохший тираж, возможна деформация слоя лака. Поэтому получить качественную продукцию можно лишь строго соблюдая технологию производства.

Защитное лакирование Лакирование масляными (защитными) лаками осуществляется непосредственно в печатной машине. В основном они используются для защиты красочного слоя печатной продукции. Так, обложки, папки, буклеты и др. полиграфическая продукция, в которой использован фон однородного цвета, рекомендовано покрывать защитным лаком. Это защитит ее от стирания верхнего слоя краски, а также от эффекта «жирных пальцев» . Стоимость этого вида лакирования является одним из самых низких. К недостаткам можно отнести легкий желтоватый оттенок, который появляется на пробельных (незапечатанных)

Защитное лакирование Лакирование масляными (защитными) лаками осуществляется непосредственно в печатной машине. В основном они используются для защиты красочного слоя печатной продукции. Так, обложки, папки, буклеты и др. полиграфическая продукция, в которой использован фон однородного цвета, рекомендовано покрывать защитным лаком. Это защитит ее от стирания верхнего слоя краски, а также от эффекта «жирных пальцев» . Стоимость этого вида лакирования является одним из самых низких. К недостаткам можно отнести легкий желтоватый оттенок, который появляется на пробельных (незапечатанных)

Лакировальная машина Технологическая схема лакировальной машины: 1 - самонаклад; 2 - лакировальное устройство; 3 - транспортер отлакированных листов; 4 - сушильная камера; 5 - зона охлаждения; 6 - приемное устройство

Лакировальная машина Технологическая схема лакировальной машины: 1 - самонаклад; 2 - лакировальное устройство; 3 - транспортер отлакированных листов; 4 - сушильная камера; 5 - зона охлаждения; 6 - приемное устройство

Контроль качества отлакированных оттисков n n После настройки лакировальной машины и получения продукции высокого качества машинист утверждает один лист у мастера участка или цеха. Этот лист служит эталоном качества до конца изготовления тиража. В течение смены машинист периодически (каждые 1, 5 -2 ч работы) оценивает качество отлакированных оттисков по следующим единичным показателям качества: отсутствию липкости, равномерности лакового покрытия (отсутствию полос, просветов, пузырей, затеков), отсутствию загрязнений, окраски, прозрачности, степени лоска, прочности закрепления лакового покрытия, отсутствию скручивания и коробления. Полнота сушки лакового покрытия проверяется после охлаждения отлакированного оттиска. Прочность закрепления лакового покрытия оценивают по однократному перегибу листа лицевой поверхностью наружу: лаковое покрытие не должно при этом отслаиваться от поверхности оттиска. Все остальные показатели качества оцениваются визуально

Контроль качества отлакированных оттисков n n После настройки лакировальной машины и получения продукции высокого качества машинист утверждает один лист у мастера участка или цеха. Этот лист служит эталоном качества до конца изготовления тиража. В течение смены машинист периодически (каждые 1, 5 -2 ч работы) оценивает качество отлакированных оттисков по следующим единичным показателям качества: отсутствию липкости, равномерности лакового покрытия (отсутствию полос, просветов, пузырей, затеков), отсутствию загрязнений, окраски, прозрачности, степени лоска, прочности закрепления лакового покрытия, отсутствию скручивания и коробления. Полнота сушки лакового покрытия проверяется после охлаждения отлакированного оттиска. Прочность закрепления лакового покрытия оценивают по однократному перегибу листа лицевой поверхностью наружу: лаковое покрытие не должно при этом отслаиваться от поверхности оттиска. Все остальные показатели качества оцениваются визуально

Механическая отделка

Механическая отделка

Механическая отделка n n Тиснение Штанцевание Каландрирование Гренирование

Механическая отделка n n Тиснение Штанцевание Каландрирование Гренирование

Гренирование n Обработка поверхности материала (бумаги, картона, оттиска, а также обреза книжного блока) для изменения фактуры поверхности. Например - придание зернистой или другой структуры. Обычно для этого используют рельефные валики или фрезу (для обрезки блока издания) – торшонирование

Гренирование n Обработка поверхности материала (бумаги, картона, оттиска, а также обреза книжного блока) для изменения фактуры поверхности. Например - придание зернистой или другой структуры. Обычно для этого используют рельефные валики или фрезу (для обрезки блока издания) – торшонирование

Вырубка (штанцевание)

Вырубка (штанцевание)

Штанцевание n отделочный процесс в полиграфии, придающий изделиям фигурную форму путем высечки - штанцами определенной конфигурации. Применяется в высекальных машинах для изготовления этикеток, кольереток, упаковок

Штанцевание n отделочный процесс в полиграфии, придающий изделиям фигурную форму путем высечки - штанцами определенной конфигурации. Применяется в высекальных машинах для изготовления этикеток, кольереток, упаковок

Кругление углов Кругление — изменение формы углов продукции путем обрезки специальным ножом или «продавливания» тиражной стопы через цельнолитую форму. Чаще всего используется при изготовлении карманных календарей и дисконтных карт.

Кругление углов Кругление — изменение формы углов продукции путем обрезки специальным ножом или «продавливания» тиражной стопы через цельнолитую форму. Чаще всего используется при изготовлении карманных календарей и дисконтных карт.

Машина для алфавитной высечки SWY-25 Максимальная длина реза Скорость Кол-во ступенек Формат Ширина ступеньки Максимальное кол-во одновременно обрезаемых листов Позиционирование стопы относительно ножа Привод ножа Мощность мотора Габариты Вес 300 мм 100 -180 цик/мин 2 -31 А 5 -А 4 4 мм, 16 мм дополнительный нож 10 л. 80 г/м 2 электромеханическое Электрический 370 Вт 300 -800 -1200 мм 200 кг АЛФАВИТНО-ВЫСЕКАЛЬНАЯ МАШИНА — агрегат или машина для печатания алфавита и/или высечки определенной части страницы в записных и алфавитных книжках и справочниках.

Машина для алфавитной высечки SWY-25 Максимальная длина реза Скорость Кол-во ступенек Формат Ширина ступеньки Максимальное кол-во одновременно обрезаемых листов Позиционирование стопы относительно ножа Привод ножа Мощность мотора Габариты Вес 300 мм 100 -180 цик/мин 2 -31 А 5 -А 4 4 мм, 16 мм дополнительный нож 10 л. 80 г/м 2 электромеханическое Электрический 370 Вт 300 -800 -1200 мм 200 кг АЛФАВИТНО-ВЫСЕКАЛЬНАЯ МАШИНА — агрегат или машина для печатания алфавита и/или высечки определенной части страницы в записных и алфавитных книжках и справочниках.

Тиснение

Тиснение

Тиснение – это процесс послепечатной отделки продукции, который основан на припрессовке холодным или горячим способом пигментной или металлизированной фольги либо полимерной плёнки с нужным напылением для придания более привлекательного вида этикетки или упаковки. Осуществляется на ручных, полуавтоматических и автоматических прессах.

Тиснение – это процесс послепечатной отделки продукции, который основан на припрессовке холодным или горячим способом пигментной или металлизированной фольги либо полимерной плёнки с нужным напылением для придания более привлекательного вида этикетки или упаковки. Осуществляется на ручных, полуавтоматических и автоматических прессах.

Виды тиснения n n Тиснение фольгой – это такое тиснение, при котором прессование осуществляется протягиванием фольги между материалом, это может быть пластик, бумага, кожа и нагретым клише. От плёнки- носителя под действием клише отстает пигментное или металлизированной покрытие и клеевым слоем закрепляется на поверхности материала. Блинтовое тиснение (слепое) – название произошло от немецкого слова «blint» - «слепой» . Это один из видов тиснения, при котором на гладкой поверхности с клише, разогретого до высокой температуры, под прессом переносится изображение. Этот способ отличен от тиснения фольгой тем, что фольга в данном случае не используется, но иногда для придания большей гладкости либо глянца применяются специальные плёнки. Ещё одно отличие - в разнице температур, при блинтовом она на порядок ниже, чтобы избежать перегрева и порчи материала.

Виды тиснения n n Тиснение фольгой – это такое тиснение, при котором прессование осуществляется протягиванием фольги между материалом, это может быть пластик, бумага, кожа и нагретым клише. От плёнки- носителя под действием клише отстает пигментное или металлизированной покрытие и клеевым слоем закрепляется на поверхности материала. Блинтовое тиснение (слепое) – название произошло от немецкого слова «blint» - «слепой» . Это один из видов тиснения, при котором на гладкой поверхности с клише, разогретого до высокой температуры, под прессом переносится изображение. Этот способ отличен от тиснения фольгой тем, что фольга в данном случае не используется, но иногда для придания большей гладкости либо глянца применяются специальные плёнки. Ещё одно отличие - в разнице температур, при блинтовом она на порядок ниже, чтобы избежать перегрева и порчи материала.

Виды тиснения Тиснение фольгой — тиснение, при котором между нагретым клише и материалом (бумагой, кожей, пластиком и т. д. ) протягивается фольга и производится прессование. Под действием нагретого клише металлизированное или пигментное напыление отстает от пленки-носителя и закрепляется клеевым слоем на поверхности теснимого материала. Слепое тиснение (блинт)— (от нем. blind — слепой) тиснение с помощью клише с целью получить оттиск с гладкой поверхностью (например, на текстурной бумаге, на коже). В отличие от тиснения фольгой, фольга не применяется, но для получения лучшей гладкости или глянца могут применяться специальные пленки. Рабочие температуры процесса, как правило, ниже, чем при тиснении фольгой, во избежание перегрева и порчи материала. .

Виды тиснения Тиснение фольгой — тиснение, при котором между нагретым клише и материалом (бумагой, кожей, пластиком и т. д. ) протягивается фольга и производится прессование. Под действием нагретого клише металлизированное или пигментное напыление отстает от пленки-носителя и закрепляется клеевым слоем на поверхности теснимого материала. Слепое тиснение (блинт)— (от нем. blind — слепой) тиснение с помощью клише с целью получить оттиск с гладкой поверхностью (например, на текстурной бумаге, на коже). В отличие от тиснения фольгой, фольга не применяется, но для получения лучшей гладкости или глянца могут применяться специальные пленки. Рабочие температуры процесса, как правило, ниже, чем при тиснении фольгой, во избежание перегрева и порчи материала. .

Блинтовое тиснение - плоское бескрасочное тиснение надписей или украшений на материале, производимое горячим прессом. При блинтовом тиснении плоский штамп ( клише ) оставляет на поверхности материала плоское углубление, сглаживающее фактуру ткани или бумаги.

Блинтовое тиснение - плоское бескрасочное тиснение надписей или украшений на материале, производимое горячим прессом. При блинтовом тиснении плоский штамп ( клише ) оставляет на поверхности материала плоское углубление, сглаживающее фактуру ткани или бумаги.

Рельефное тиснение

Рельефное тиснение

Конгрев n n Конгревное тиснение без фольги –рельефное, получение выпуклых изображений на переплёте с помощью горячего либо холодного штампа и рельефного контрштампа (с обратной стороны) Обратный конгрев – довольно редкий процесс в российских типографиях, но всё же встречающийся, при нём происходит обнижение изображения ниже уровня материала.

Конгрев n n Конгревное тиснение без фольги –рельефное, получение выпуклых изображений на переплёте с помощью горячего либо холодного штампа и рельефного контрштампа (с обратной стороны) Обратный конгрев – довольно редкий процесс в российских типографиях, но всё же встречающийся, при нём происходит обнижение изображения ниже уровня материала.

Конгревное тиснение без фольги — (англ. embossing, нем. praegung) придание рельефа (в сторону наблюдателя) спрессовыванием материала между клише для конгрева (матрицы) и пуансона (контрматрицы, ответной части). Изображение делается выпуклым. Производится либо холодным способом, либо с подогревом клише до 60 градусов Цельсия. Конгревное тиснение с фольгой — как правило, процесс производится в один удар (оттиск), то есть перенос фольги и придание рельефа происходит одновременно. В обычных условиях этот процесс разделяется на два: сначала припрессовывается фольга, вторым прогоном придается рельеф. В данном же случае, конгревное тиснение с фольгой позволяет вдвое сократить время, затрачиваемое на тираж. Единственное препятствие — дороговизна клише, технологически более сложного, чем обычно, а также наличие навыка работы в один удар у оператора пресса. необходима высокая температура 110— 160 градусов Цельсия и пресс, способный выполнять такие работы, например, Bobst или Gietz Обратный конгрев — (англ. debossing) редко применяется. Практически это обнижение изображения ниже уровня материала (то есть в сторону от наблюдателя). Таким способом можно делать на бумаге, например, эффектные следы, как бы продавившие лист.

Конгревное тиснение без фольги — (англ. embossing, нем. praegung) придание рельефа (в сторону наблюдателя) спрессовыванием материала между клише для конгрева (матрицы) и пуансона (контрматрицы, ответной части). Изображение делается выпуклым. Производится либо холодным способом, либо с подогревом клише до 60 градусов Цельсия. Конгревное тиснение с фольгой — как правило, процесс производится в один удар (оттиск), то есть перенос фольги и придание рельефа происходит одновременно. В обычных условиях этот процесс разделяется на два: сначала припрессовывается фольга, вторым прогоном придается рельеф. В данном же случае, конгревное тиснение с фольгой позволяет вдвое сократить время, затрачиваемое на тираж. Единственное препятствие — дороговизна клише, технологически более сложного, чем обычно, а также наличие навыка работы в один удар у оператора пресса. необходима высокая температура 110— 160 градусов Цельсия и пресс, способный выполнять такие работы, например, Bobst или Gietz Обратный конгрев — (англ. debossing) редко применяется. Практически это обнижение изображения ниже уровня материала (то есть в сторону от наблюдателя). Таким способом можно делать на бумаге, например, эффектные следы, как бы продавившие лист.

Конгревное тиснение

Конгревное тиснение

Конгревное тиснение n n получение многоуровневого рельефного (выпукловогнутого) изображения без краски и фольги на толстой бумаге и картоне при сжатии участка переплетной крышки, открытки между нагретыми штампом и контрштампом (соответственно, пуансоном и матрицей). Выполняется в специальных прессах для тиснения или в тигельных печатных машинах. Конгревным тиснением является эффектным приемом оформления печатных изданий, напр. , переплетной крышки, упаковки, этикетки, кольеретки, открытки. Когда при конгревном тиснении используют фольгу, термин уточняют - "Конгревное тиснение фольгой".

Конгревное тиснение n n получение многоуровневого рельефного (выпукловогнутого) изображения без краски и фольги на толстой бумаге и картоне при сжатии участка переплетной крышки, открытки между нагретыми штампом и контрштампом (соответственно, пуансоном и матрицей). Выполняется в специальных прессах для тиснения или в тигельных печатных машинах. Конгревным тиснением является эффектным приемом оформления печатных изданий, напр. , переплетной крышки, упаковки, этикетки, кольеретки, открытки. Когда при конгревном тиснении используют фольгу, термин уточняют - "Конгревное тиснение фольгой".

Конгрев n Конгревное тиснение с фольгой – это тиснение выполняется в один оттиск (удар) и при этом придание рельефа и перенос фольги происходит одновременно, тем самым данный способ позволяет экономить время, затрачиваемое на тираж. Но существует и минус этого вида тиснения – это цена сложного клише, она на порядок дороже обычного. К тому же необходима температура 110 о-160 о и пресс, подходящий для такого вида работ. Иногда возникает сложность в подборе оператора пресса, он должен быть с большим опытом работы «в один удар» .

Конгрев n Конгревное тиснение с фольгой – это тиснение выполняется в один оттиск (удар) и при этом придание рельефа и перенос фольги происходит одновременно, тем самым данный способ позволяет экономить время, затрачиваемое на тираж. Но существует и минус этого вида тиснения – это цена сложного клише, она на порядок дороже обычного. К тому же необходима температура 110 о-160 о и пресс, подходящий для такого вида работ. Иногда возникает сложность в подборе оператора пресса, он должен быть с большим опытом работы «в один удар» .

Виды тиснения Припрессовка голограмм — основное отличие от тиснения фольгой заключается в необходимости четко позиционировать каждую голограмму относительно изображения перед оттиском с точностью 0, 1 — 0, 2 мм. Достигается это применением лазерных регистраторов (если голограммы выклеены поштучно на бумажной ленте смотанной в рулон), а также с помощью меток (англ. shear line) на фольге, если голограммы инкорпорированы в структуру фольги. Текстурирование — процесс подразумевает нанесение изображения с помощью клише на гладкий материал, как правило, металлизированную бумагу, с целью имитации тиснения фольгой. Также применяется для имитации кожи определенных пород (например, клише с рисунком, имитирующим кожу крокодила и т. д. ).

Виды тиснения Припрессовка голограмм — основное отличие от тиснения фольгой заключается в необходимости четко позиционировать каждую голограмму относительно изображения перед оттиском с точностью 0, 1 — 0, 2 мм. Достигается это применением лазерных регистраторов (если голограммы выклеены поштучно на бумажной ленте смотанной в рулон), а также с помощью меток (англ. shear line) на фольге, если голограммы инкорпорированы в структуру фольги. Текстурирование — процесс подразумевает нанесение изображения с помощью клише на гладкий материал, как правило, металлизированную бумагу, с целью имитации тиснения фольгой. Также применяется для имитации кожи определенных пород (например, клише с рисунком, имитирующим кожу крокодила и т. д. ).

Виды тиснения n n Текстурирование – это процесс тиснения, осуществляется тем же методом, что и тиснение фольгой, только для имитации фольги используют металлизированную бумагу, а для имитации некоторых особенностей кожи, к примеру, кожи крокодила – клише с рисунком. Припрессовка голограмм – процесс, осуществляемый по принципу тиснения фольгой, основным отличием является позиционирование каждой голограммы относительно изображения перед оттиском с точностью 0, 1 – 0, 2 мм. Достигнуть этого помогают лазерные регистраторы и метки на фольге.

Виды тиснения n n Текстурирование – это процесс тиснения, осуществляется тем же методом, что и тиснение фольгой, только для имитации фольги используют металлизированную бумагу, а для имитации некоторых особенностей кожи, к примеру, кожи крокодила – клише с рисунком. Припрессовка голограмм – процесс, осуществляемый по принципу тиснения фольгой, основным отличием является позиционирование каждой голограммы относительно изображения перед оттиском с точностью 0, 1 – 0, 2 мм. Достигнуть этого помогают лазерные регистраторы и метки на фольге.

Холодное тиснение СХЕМА ПРОЦЕССА ХОЛОДНОГО ТИСНЕНИЯ НА УЗКОРУЛОННЫХ ПЕЧАТНЫХ МАШИНАХ С УФ-ОТВЕРЖДЕНИЕМ: С ПОМОЩЬЮ ФОТОПОЛИМЕРНОГО ШТАМПА ИЛИ ФОРМНОГО ЦИЛИНДРА НА ПОВЕРХНОСТЬ ЗАПЕЧАТЫВАЕМОГО МАТЕРИАЛА СПЕЦИАЛЬНЫМ УФ-КЛЕЕМ НАНОСИТСЯ ТРЕБУЕМЫЙ МОТИВ. ЗАТЕМ К НЕМУ ПРИПРЕССОВЫВАЕТСЯ ФОЛЬГА, И КЛЕЙ ПОЛИМЕРИЗУЕТСЯ В УФ-ЛУЧАХ, ПРОХОДЯЩИХ ЧЕРЕЗ ФОЛЬГУ. ПОСЛЕДНИЙ ШАГ - С ПОМОЩЬЮ РАЗДЕЛИТЕЛЬНОГО ВАЛА ПРОИСХОДИТ ОТДЕЛЕНИЕ ОСНОВЫ ФОЛЬГИ ОТ ЗАПЕЧАТАННОЙ ПОВЕРХНОСТИ

Холодное тиснение СХЕМА ПРОЦЕССА ХОЛОДНОГО ТИСНЕНИЯ НА УЗКОРУЛОННЫХ ПЕЧАТНЫХ МАШИНАХ С УФ-ОТВЕРЖДЕНИЕМ: С ПОМОЩЬЮ ФОТОПОЛИМЕРНОГО ШТАМПА ИЛИ ФОРМНОГО ЦИЛИНДРА НА ПОВЕРХНОСТЬ ЗАПЕЧАТЫВАЕМОГО МАТЕРИАЛА СПЕЦИАЛЬНЫМ УФ-КЛЕЕМ НАНОСИТСЯ ТРЕБУЕМЫЙ МОТИВ. ЗАТЕМ К НЕМУ ПРИПРЕССОВЫВАЕТСЯ ФОЛЬГА, И КЛЕЙ ПОЛИМЕРИЗУЕТСЯ В УФ-ЛУЧАХ, ПРОХОДЯЩИХ ЧЕРЕЗ ФОЛЬГУ. ПОСЛЕДНИЙ ШАГ - С ПОМОЩЬЮ РАЗДЕЛИТЕЛЬНОГО ВАЛА ПРОИСХОДИТ ОТДЕЛЕНИЕ ОСНОВЫ ФОЛЬГИ ОТ ЗАПЕЧАТАННОЙ ПОВЕРХНОСТИ

Флокирование

Флокирование

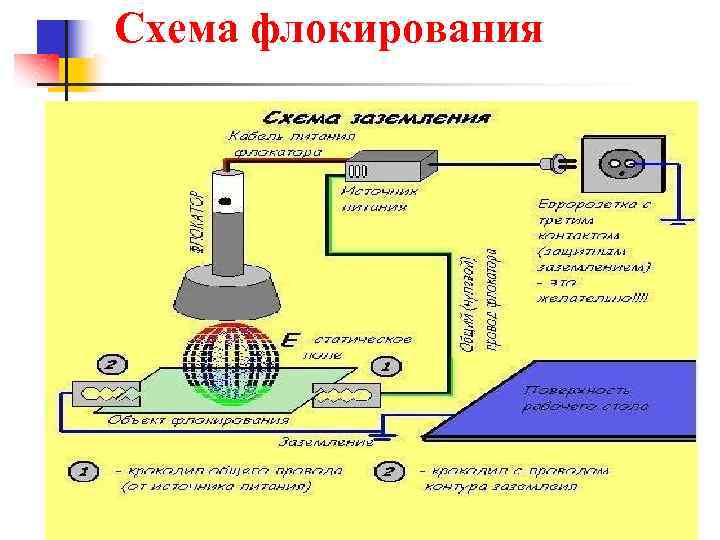

Флокирование n n Флокирование — покрытие поверхности определенной формы, предварительно смазанной клеем, нарезанными текстильными волокнами под воздействием электростатического поля, получаемого с применением флокатора. Нарезанные волокна (мононити), так называемый «флок» или ворс, получают из сырья различного происхождения (шерсть, хлопок, полиамид, вискоза, акрил и т. д. ). Они бывают разной длины, разных цветов и разной толщины. Для электростатического флокирования волокна, в процессе химической активации (сразу после крашения), обрабатываются специальными электролитами. Только активированные волокна флока в электростатическом поле флокатора ориентируются перпендикулярно поверхности клея «ёжиком» .

Флокирование n n Флокирование — покрытие поверхности определенной формы, предварительно смазанной клеем, нарезанными текстильными волокнами под воздействием электростатического поля, получаемого с применением флокатора. Нарезанные волокна (мононити), так называемый «флок» или ворс, получают из сырья различного происхождения (шерсть, хлопок, полиамид, вискоза, акрил и т. д. ). Они бывают разной длины, разных цветов и разной толщины. Для электростатического флокирования волокна, в процессе химической активации (сразу после крашения), обрабатываются специальными электролитами. Только активированные волокна флока в электростатическом поле флокатора ориентируются перпендикулярно поверхности клея «ёжиком» .

Схема флокирования

Схема флокирования

Комплект простейшего флокатора

Комплект простейшего флокатора

Нумерация — печатание последовательно меняющихся номеров на отдельных видах полиграфической продукции. Чеки, ценные бумаги, лотерейные билеты и многое другое может быть изготовлено с применением устройства нумерации.

Нумерация — печатание последовательно меняющихся номеров на отдельных видах полиграфической продукции. Чеки, ценные бумаги, лотерейные билеты и многое другое может быть изготовлено с применением устройства нумерации.

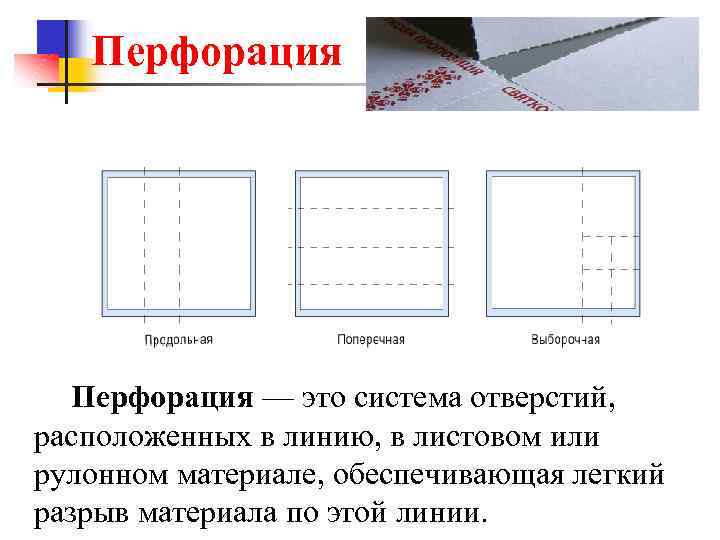

Перфорация — это система отверстий, расположенных в линию, в листовом или рулонном материале, обеспечивающая легкий разрыв материала по этой линии.

Перфорация — это система отверстий, расположенных в линию, в листовом или рулонном материале, обеспечивающая легкий разрыв материала по этой линии.

Примеры перфорации

Примеры перфорации

Филеты

Филеты