Цепные передачи 21.09.11.ppt

- Количество слайдов: 67

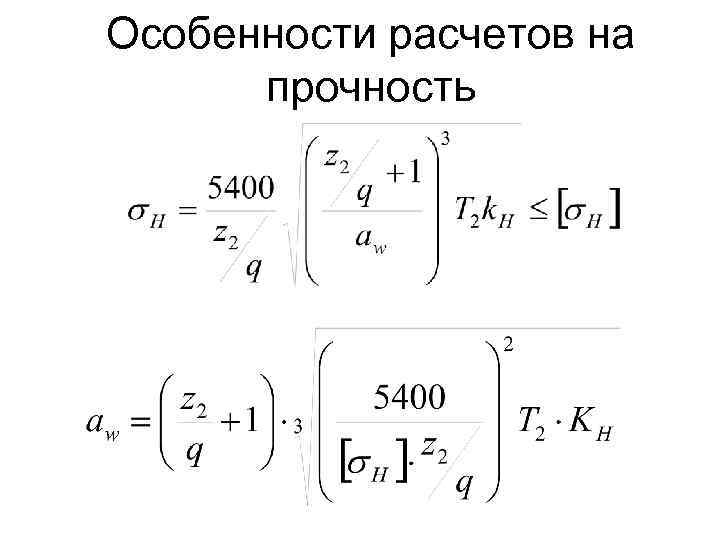

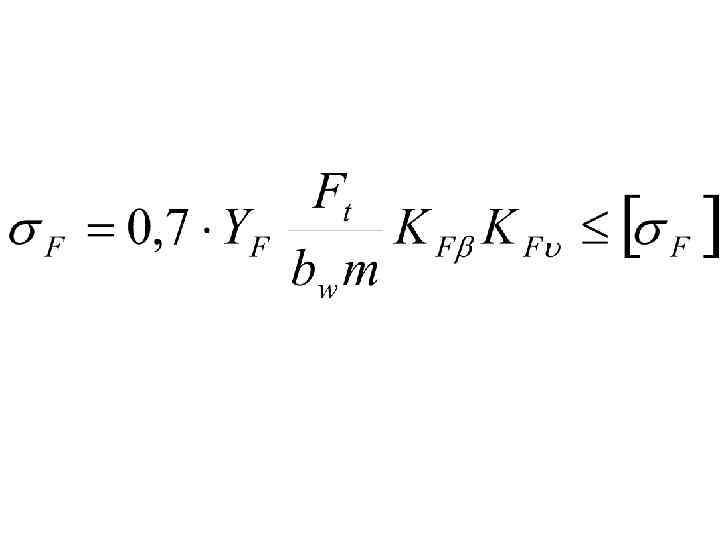

Особенности расчетов на прочность

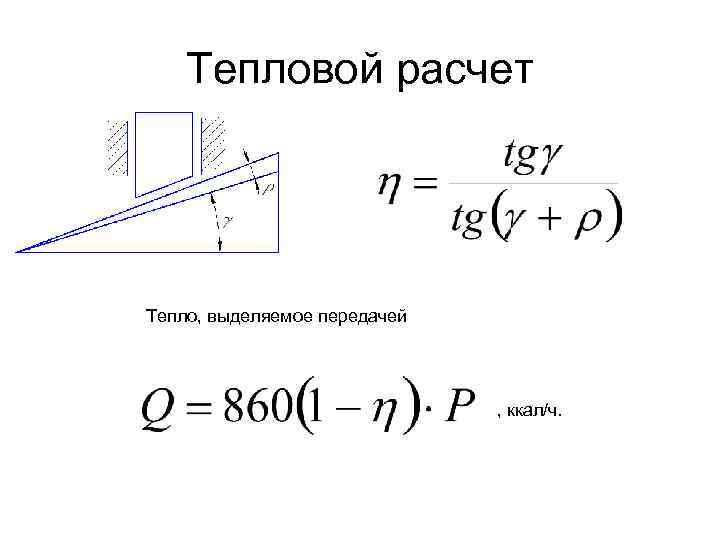

Тепловой расчет Тепло, выделяемое передачей , ккал/ч.

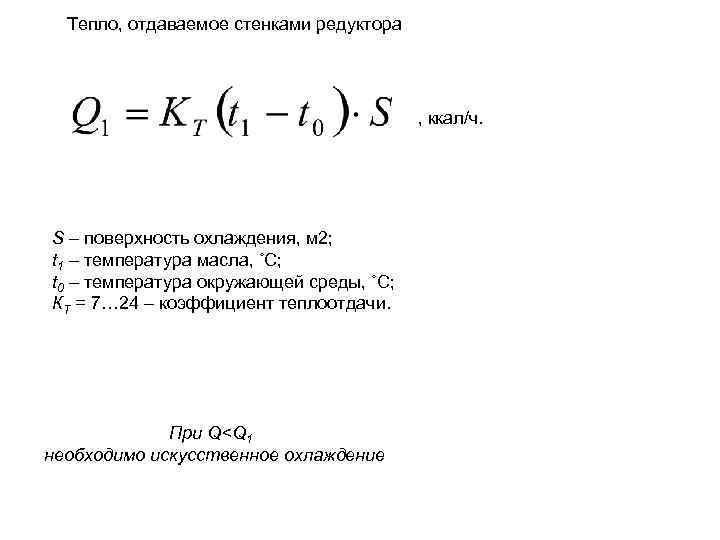

Тепло, отдаваемое стенками редуктора , ккал/ч. S – поверхность охлаждения, м 2; t 1 – температура масла, ˚С; t 0 – температура окружающей среды, ˚С; КТ = 7… 24 – коэффициент теплоотдачи. При Q<Q 1 необходимо искусственное охлаждение

Цепные передачи

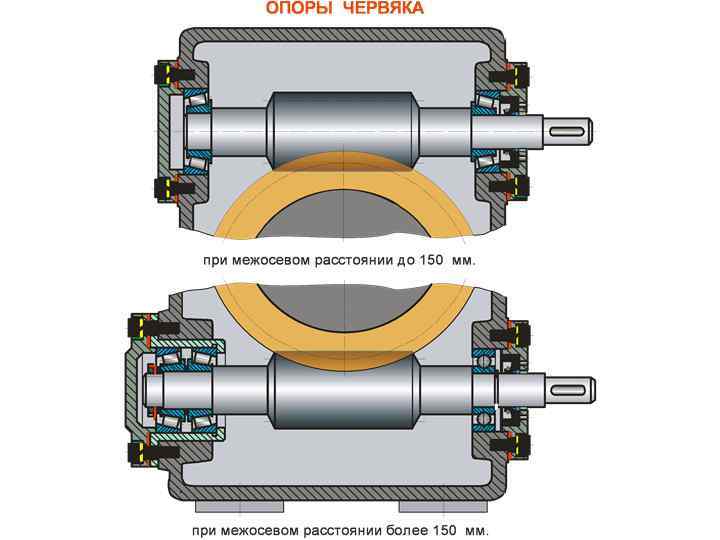

Межосевое расстояние в цепных передачах принимают в диапазоне a = (20. . . 160)·t , где t - шаг цепи. Оптимальное межосевое расстояние а = (30. . . 50)·t При проектировании передачи с синфазным движением звездочек межосевое расстояние должно назначаться с учетом условия, что в ведущей ветви укладывается целое число звеньев цепи.

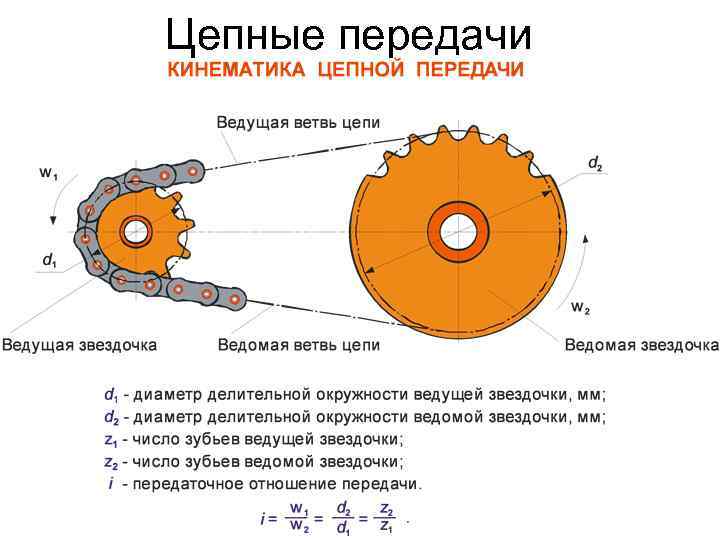

Предназначены для передачи мощности от двигателя к исполнительному механизму, как правило, с преобразованием угловой скорости и вращающего момента. Цепные передачи относятся к механическим передачам зацеплением с гибкой связью. Передача в простейшем случае состоит из ведущей и ведомой звездочек, охватываемых цепью.

В основном цепные передачи используют как понижающие, уменьшающие угловую скорость и увеличивающие вращающий момент. Однако известны и повышающие передачи, например, передача привода велосипеда. Наиболее распространены цепные передачи мощностью до 100 к. Вт при окружных скоростях до 15 м/с.

Цепные передачи, работающие при высоких скоростях и больших нагрузках, как правило, размещают в закрытом корпусе (картере), обеспечивая постоянное обильное смазывание цепи и защиту ее от загрязнений. По величине скорости движения цепи V передачи условно подразделяют на: • тихоходные - V < 2 м/с; • среднескоростные - V = 2. . . 6 м/с; • быстроходные - V > 6 м/с.

Оптимальный интервал передаточных отношений цепных передач i = 2. . . 4. Достоинства (по сравнению с ременными): отсутствие проскальзывания, компактность, меньшие нагрузки на валы и опоры. Недостатки: - удлинение цепи, неравномерность вращения, - необходимость ухода (обеспечение смазкой, регулирование натяжения), - сравнительно высокая стоимость.

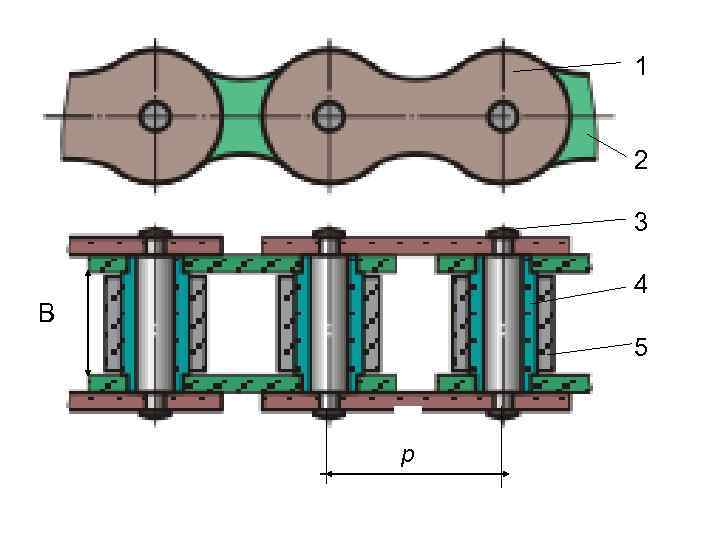

1 2 3 4 B 5 p

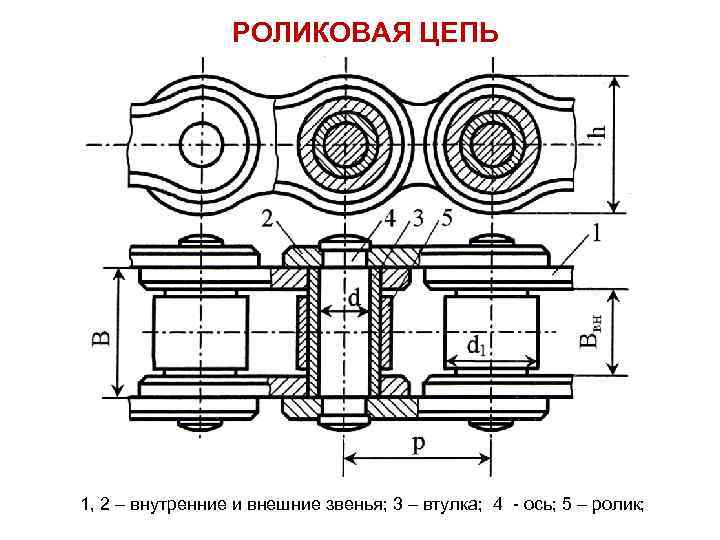

РОЛИКОВАЯ ЦЕПЬ 1, 2 – внутренние и внешние звенья; 3 – втулка; 4 - ось; 5 – ролик;

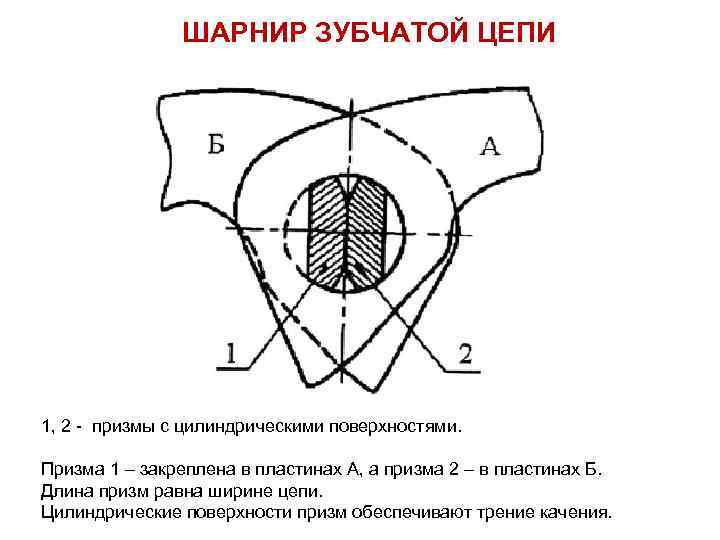

ШАРНИР ЗУБЧАТОЙ ЦЕПИ 1, 2 - призмы с цилиндрическими поверхностями. Призма 1 – закреплена в пластинах А, а призма 2 – в пластинах Б. Длина призм равна ширине цепи. Цилиндрические поверхности призм обеспечивают трение качения.

типы цепей : ПРА - приводная роликовая нормальной точности; ПР - приводная роликовая повышенной точности; ПРД - приводная роликовая длиннозвенная; ПРИ - приводная роликовая с изогнутыми пластинами. Пример обозначения: Цепь 2 ПР-25, 4 -11340 ГОСТ 13568 -75

КРИТЕРИИ РАБОТОСПОСОБНОСТИ ЦЕПНЫХ ПЕРЕДАЧ Цепные передачи выходят из строя из-за: Ø износа шарниров Ø усталостного разрушения пластин Ø проворачивания валиков и втулок в пластинах в местах запрессовки Ø усталостного выкрашивания и разрушения роликов Ø недопустимого провисания ведомой ветви цепи Ø износа зубьев звездочек

МАТЕРИАЛЫ И ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЕТАЛЕЙ ЦЕПЕЙ Пластины изготовляют из среднеуглеродистых качественных или легированных сталей 40, 45, 50, 40 Х, 40 ХН, 30 ХН 3 А, термообработка – объемная закалка с низким отпуском, твердость 40… 50 НRC. Они должны иметь высокое сопротивление усталости. Основное требование к деталям шарниров – валикам и втулкам – износостойкость рабочих поверхностей. Их выполняют из цементуемых сталей 15, 20, 15 Х, 12 ХН 3, 18 ХГТ и др. После цементации или газового цианирования закаливают до твердости поверхности 56… 65 НRC. Термодиффузионное хромирование деталей шарниров по сравнению с цементацией повышает ресурс цепи по износу в 3… 12 раз. Твердость поверхности роликов должна быть не ниже 43, 5 НRC.

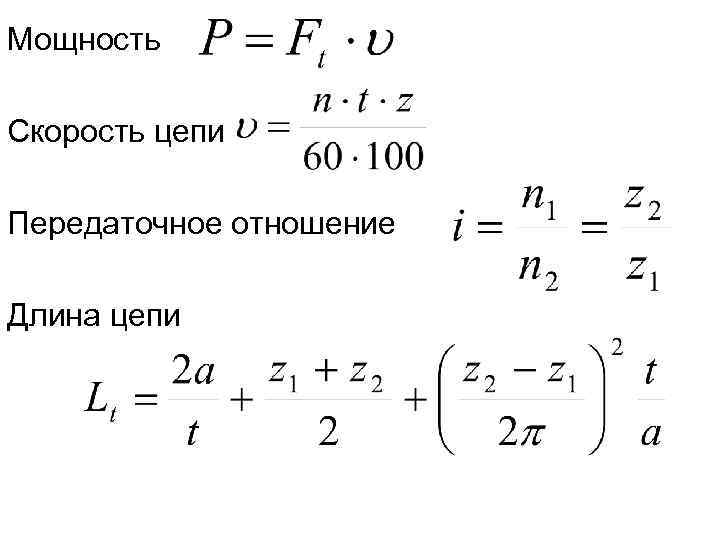

Мощность Скорость цепи Передаточное отношение Длина цепи

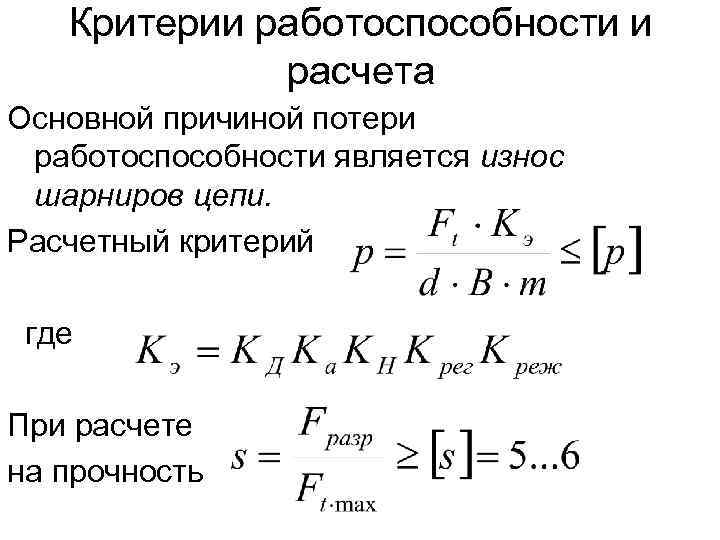

Критерии работоспособности и расчета Основной причиной потери работоспособности является износ шарниров цепи. Расчетный критерий где При расчете на прочность

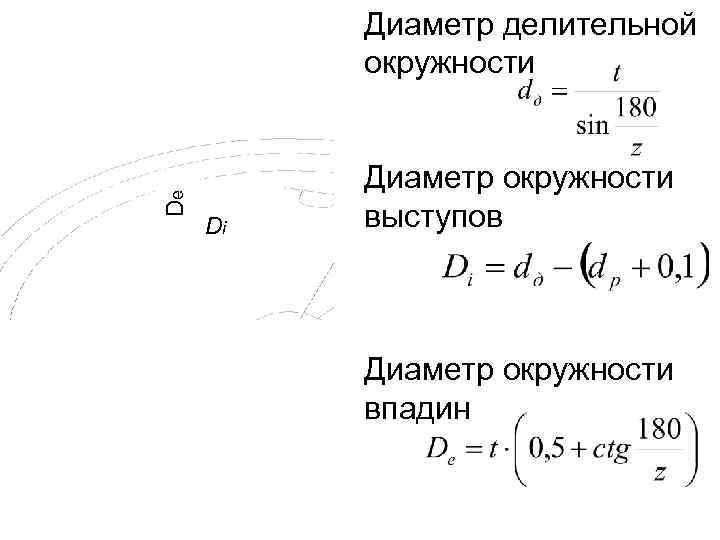

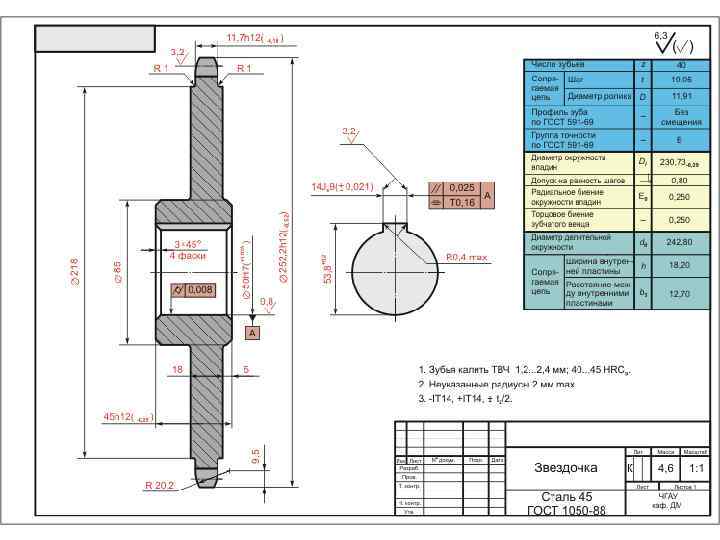

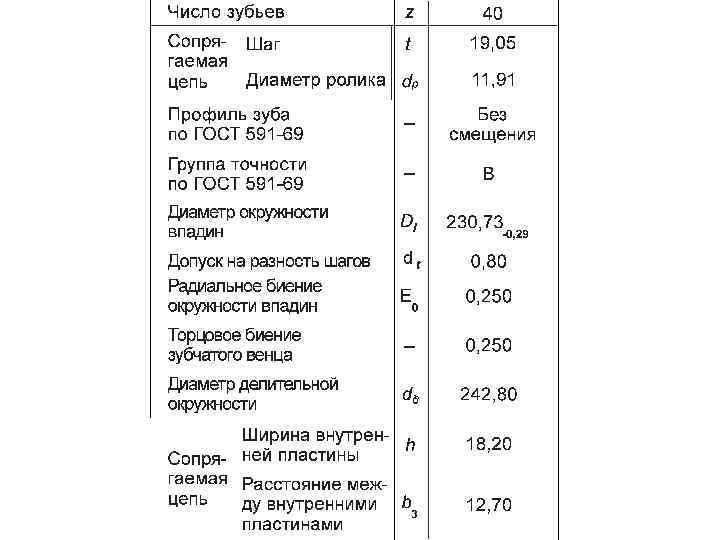

De Диаметр делительной окружности Di Диаметр окружности выступов Диаметр окружности впадин

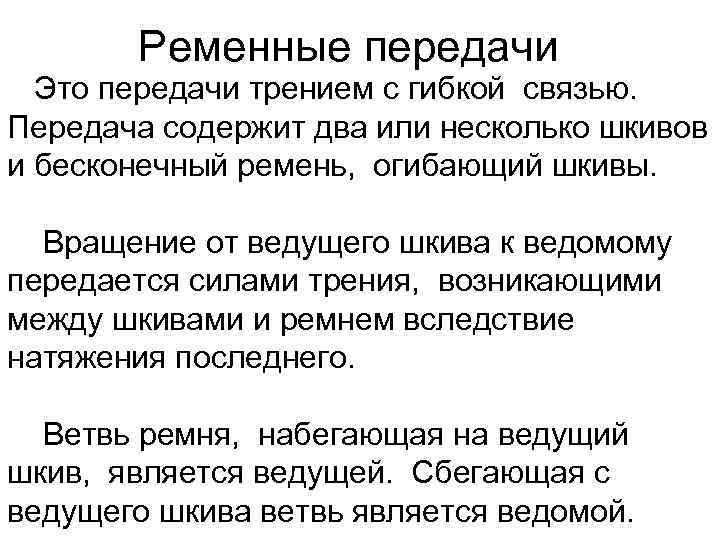

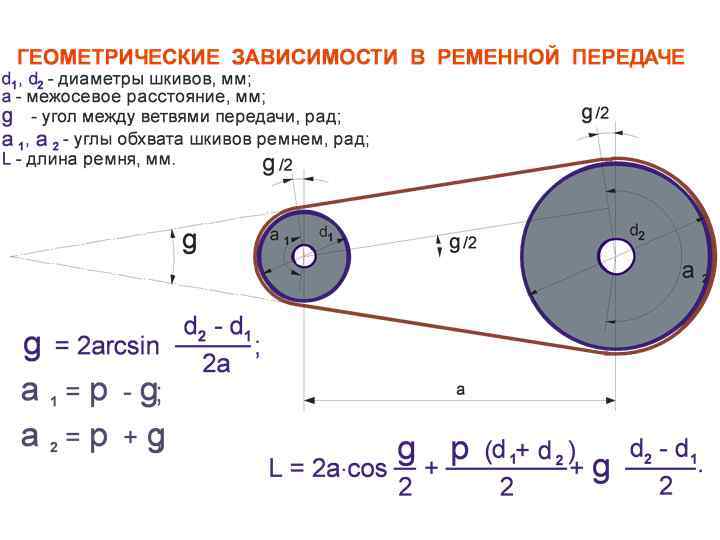

Ременные передачи Это передачи трением с гибкой связью. Передача содержит два или несколько шкивов и бесконечный ремень, огибающий шкивы. Вращение от ведущего шкива к ведомому передается силами трения, возникающими между шкивами и ремнем вследствие натяжения последнего. Ветвь ремня, набегающая на ведущий шкив, является ведущей. Сбегающая с ведущего шкива ветвь является ведомой.

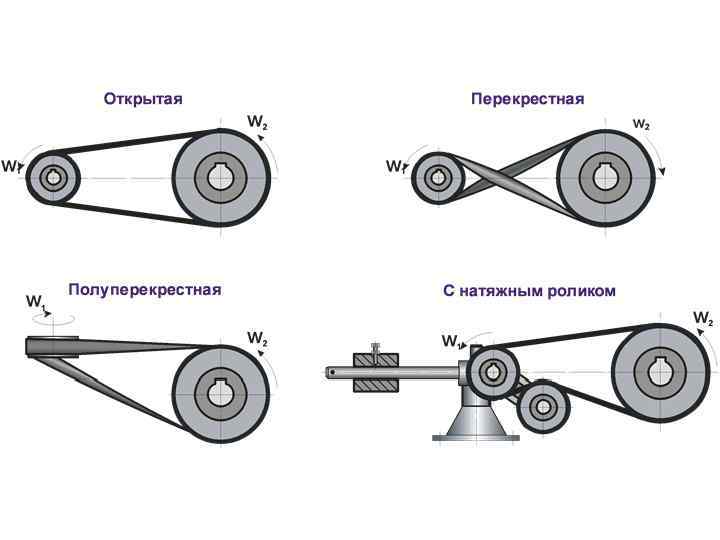

Перекрестную передачу применяют при необходимости получения противоположного направления вращения валов. Эта передача обладает повышенной тяговой способностью вследствие больших углов обхвата шкивов ремнем. Однако ветви ремня трутся друг о друга при работе передачи, что снижает долговечность ремня. Угловая передача передает движение между перекрещивающимися осями валов, что и определяет область ее применения.

В перекрестной и угловой передачах ремень быстро разрушается вследствие дополнительных перегибов и закручивания ремня. Особую группу составляют ременные передачи с зубчатым ремнем, являющиеся передачами зацеплением. Этот ремень имеет выступы на внутренней поверхности, которые входят в зацепление с зубьями на шкивах.

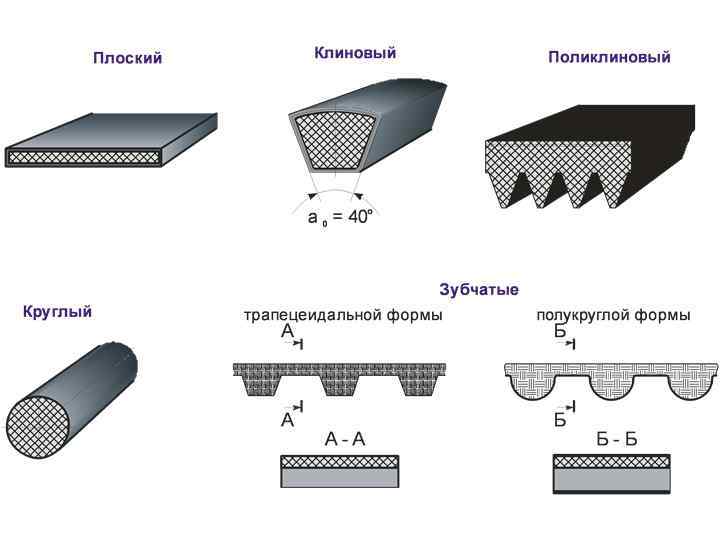

Плоскоременная передача имеет КПД ~0, 96. Тяговая способность её невелика, следствием чего являются большие габариты передачи. Клиновый и поликлиновый ремни обладают повышенной тяговой способностью. Однако потери на внутреннее трение в ремне и на шкивах в этих передачах выше, чем в плоскоременной, и КПД не превышает 0, 95. Клиновый ремень располагается в клиновой канавке шкива так, что между основанием желобков шкива и ремнем имеется зазор. Круглые ремни применяют для передачи малых мощностей, преимущественно в приборах и бытовых машинах.

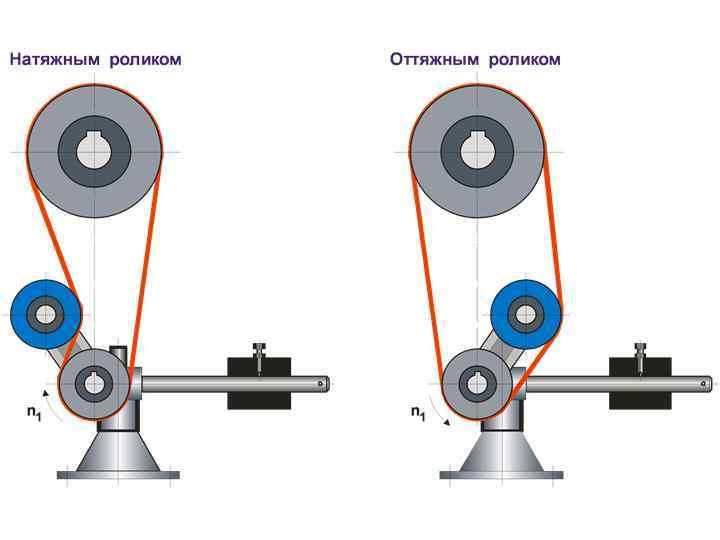

Применение натяжного ролика в открытой передаче позволяет увеличить углы обхвата шкивов ремнем, что в сочетании с автоматическим регулированием натяжения ремня обеспечивает повышение тяговой способности и долговечности передачи. Натяжной ролик устанавливают на ведомой менее нагруженной ветви, чем обеспечивается большая долговечность ремня и меньшая нагрузка на ролик. Эта передача является нереверсивной

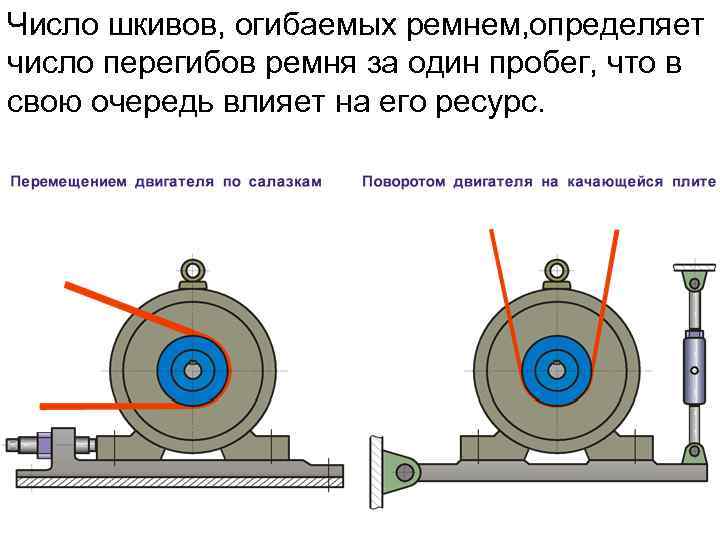

Число шкивов, огибаемых ремнем, определяет число перегибов ремня за один пробег, что в свою очередь влияет на его ресурс.

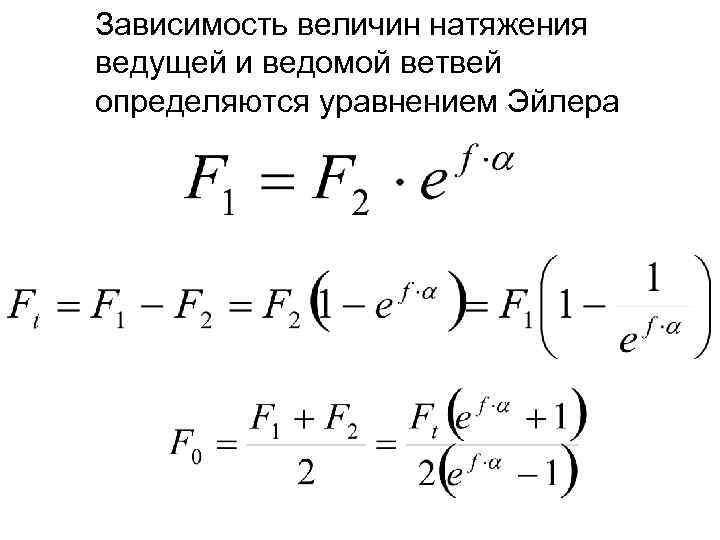

Зависимость величин натяжения ведущей и ведомой ветвей определяются уравнением Эйлера

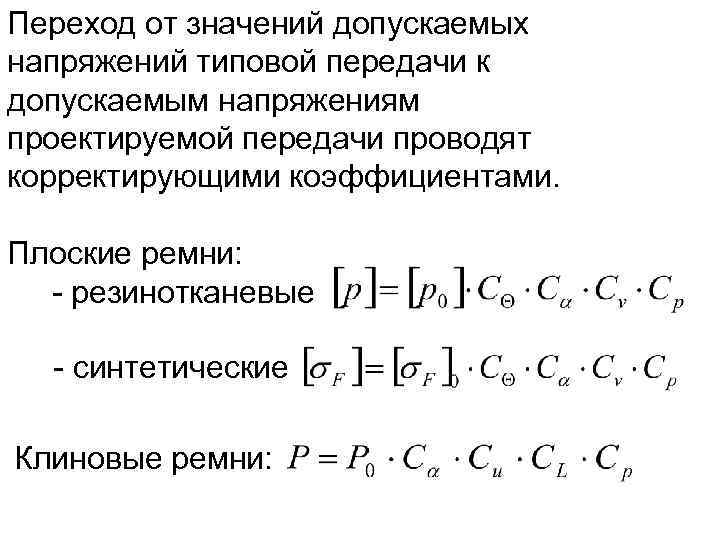

Переход от значений допускаемых напряжений типовой передачи к допускаемым напряжениям проектируемой передачи проводят корректирующими коэффициентами. Плоские ремни: - резинотканевые - синтетические Клиновые ремни:

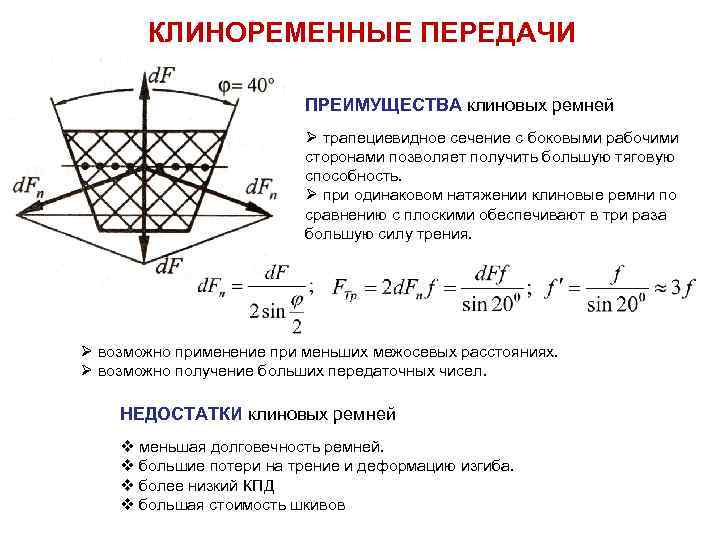

КЛИНОРЕМЕННЫЕ ПЕРЕДАЧИ ПРЕИМУЩЕСТВА клиновых ремней Ø трапециевидное сечение с боковыми рабочими сторонами позволяет получить большую тяговую способность. Ø при одинаковом натяжении клиновые ремни по сравнению с плоскими обеспечивают в три раза большую силу трения. Ø возможно применение при меньших межосевых расстояниях. Ø возможно получение больших передаточных чисел. НЕДОСТАТКИ клиновых ремней v меньшая долговечность ремней. v большие потери на трение и деформацию изгиба. v более низкий КПД v большая стоимость шкивов

КЛИНОВЫЕ РЕМНИ а б а) кордтканевые б) кордшнуровые 1 – прорезиненная ткань; 2 – сердечник из нескольких рядов кордткани (от 2 до 11); 3 – слой резины; 4 – оберточная прорезиненная ткань 1 и 3 – твердый резиновый слой соответственно растяжения и сжатия); 2 – сердечник (один ряд шнуров); 4 – слой мягкой резины

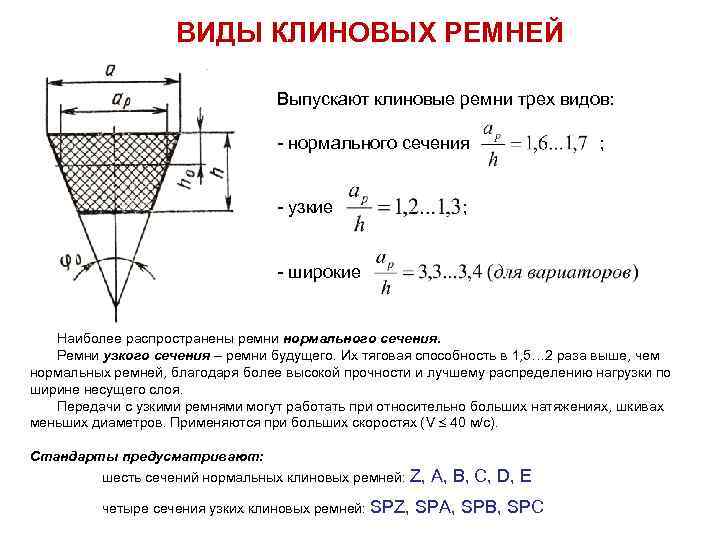

ВИДЫ КЛИНОВЫХ РЕМНЕЙ Выпускают клиновые ремни трех видов: - нормального сечения - узкие ; ; - широкие Наиболее распространены ремни нормального сечения. Ремни узкого сечения – ремни будущего. Их тяговая способность в 1, 5… 2 раза выше, чем нормальных ремней, благодаря более высокой прочности и лучшему распределению нагрузки по ширине несущего слоя. Передачи с узкими ремнями могут работать при относительно больших натяжениях, шкивах меньших диаметров. Применяются при больших скоростях (V 40 м/c). Стандарты предусматривают: шесть сечений нормальных клиновых ремней: Z, четыре сечения узких клиновых ремней: SPZ, A, B, C, D, E SPA, SPB, SPC

КЛИНОВЫЕ РЕМНИ

ПОЛИКЛИНОВЫЕ РЕМНИ Эти ремни сочетаю гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней. Ремни – прорезиненные. Несущий слой – кордшнуры из химических волокон: вискозы, стекловолокна или лавсана. Для высоконагруженных передач применяют волокна из кевлара. Передачи с такими ремнями имеют пониженный уровень вибраций. Применяют в приводах механизмов, обеспечивающих высокую точность. Ремни изготавливают трех сечений: К, Л, М. Недостаток – чувствительны к непараллельности валов и осевому смещению шкивов

ПОЛИКЛИНОВЫЕ ПРИВОДНЫЕ РЕМНИ

КЛИНОВЫЕ МНОГОРУЧЬЕВЫЕ РЕМНИ Применяют взамен комплекта обычных клиновых ремней. Преимущества: - исключается проскальзывание одних ремней относительно других; - повышается долговечность; - снижаются потери в передаче.

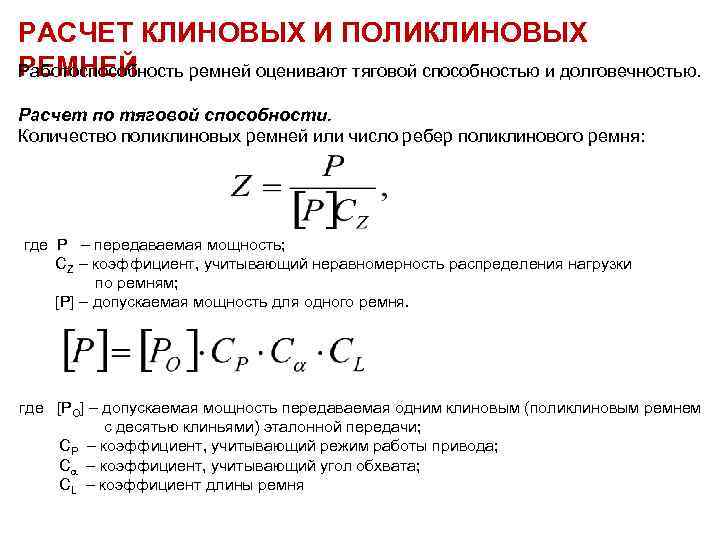

РАСЧЕТ КЛИНОВЫХ И ПОЛИКЛИНОВЫХ РЕМНЕЙ Работоспособность ремней оценивают тяговой способностью и долговечностью. Расчет по тяговой способности. Количество поликлиновых ремней или число ребер поликлинового ремня: где Р – передаваемая мощность; СZ – коэффициент, учитывающий неравномерность распределения нагрузки по ремням; [P] – допускаемая мощность для одного ремня. где [PО] – допускаемая мощность передаваемая одним клиновым (поликлиновым ремнем с десятью клиньями) эталонной передачи; СР – коэффициент, учитывающий режим работы привода; С – коэффициент, учитывающий угол обхвата; СL – коэффициент длины ремня

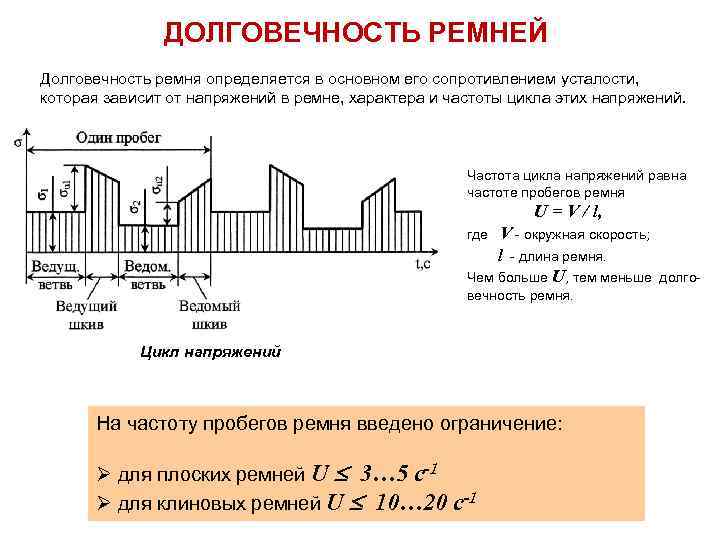

ДОЛГОВЕЧНОСТЬ РЕМНЕЙ Долговечность ремня определяется в основном его сопротивлением усталости, которая зависит от напряжений в ремне, характера и частоты цикла этих напряжений. Частота цикла напряжений равна частоте пробегов ремня U = V / l, V - окружная скорость; l - длина ремня. Чем больше U, тем меньше где вечность ремня. Цикл напряжений На частоту пробегов ремня введено ограничение: Ø для плоских ремней U 3… 5 c-1 Ø для клиновых ремней U 10… 20 c-1 долго-

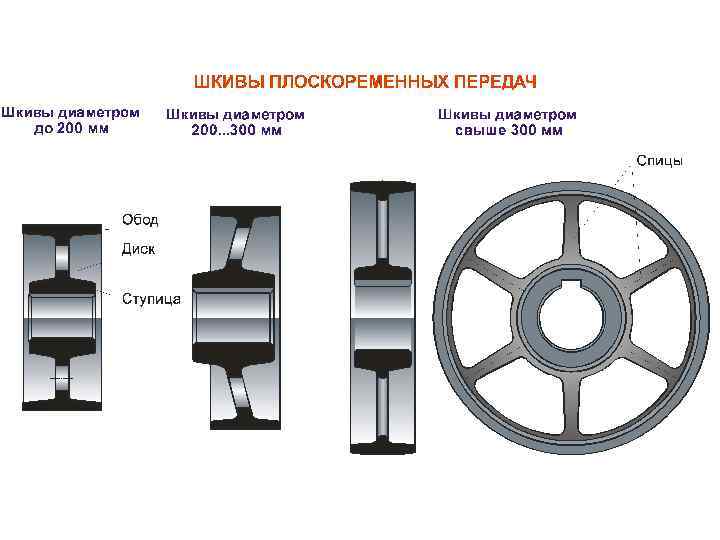

ШКИВЫ а – с углублениями; б – с канавками Рекомендуется применять высокоскоростных передачах для уменьшения влияния засасывания воздуха между набегающей ветвью ремня и шкивом.

ЗУБЧАТО-РЕМЕННАЯ ПЕРЕДАЧА Основной геометрический параметр передачи – модуль m = P/ , Р – шаг ремня. Выпускают ремни с трапециедальным зубом с модулем от 1 до 10 мм, ремни с полукруглым профилем с модулем 3, 4, 5 мм. Нагрузочная способность ремней с полукруглым профилем на 40% выше, чем с трапецие. Профили ремней: дальным. Р а – трапециедальный; б - полукруглый ДОСТОИНСТВА: • постоянное передаточное число; • малое межосевое расстояние; • низкий уровень шума; • хорошая демпфирующая способность • возможность осуществления больших передаточных чисел u 12. НЕДОСТАТКИ: • привод не защищен от перегрузки; • более высокая стоимость; • повышенная чувствительность к непараллельности валов; • меньшая передаваемая мощность. ПРИМЕНЕНИЕ В автомобилях, киносъемочной и телевизионной аппаратуре, приводах металлорежущих станков, и др.

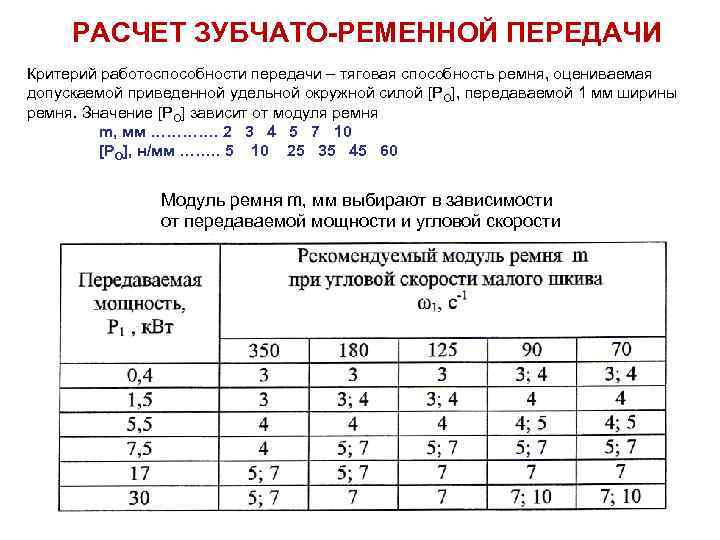

РАСЧЕТ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИ Критерий работоспособности передачи – тяговая способность ремня, оцениваемая допускаемой приведенной удельной окружной силой [PO], передаваемой 1 мм ширины ремня. Значение [PO] зависит от модуля ремня m, мм …………. 2 3 4 5 7 10 [PO], н/мм ……. . 5 10 25 35 45 60 Модуль ремня m, мм выбирают в зависимости от передаваемой мощности и угловой скорости

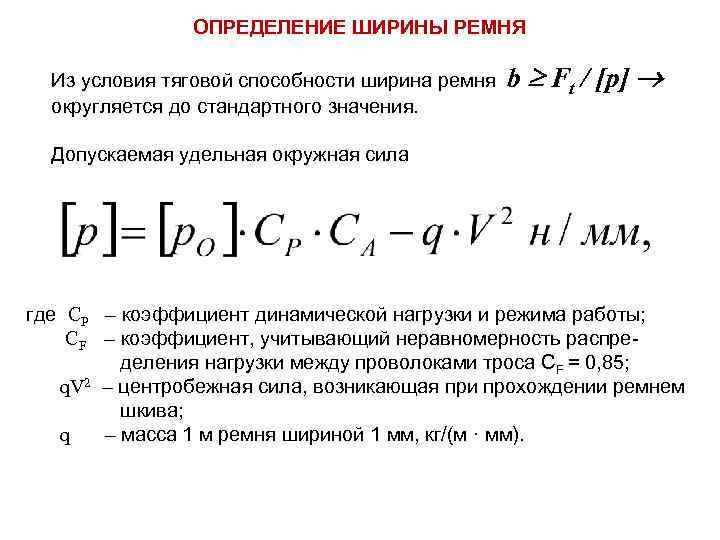

ОПРЕДЕЛЕНИЕ ШИРИНЫ РЕМНЯ Из условия тяговой способности ширина ремня округляется до стандартного значения. b Ft / [р] Допускаемая удельная окружная сила где СР – коэффициент динамической нагрузки и режима работы; СF – коэффициент, учитывающий неравномерность распределения нагрузки между проволоками троса С F = 0, 85; q. V 2 – центробежная сила, возникающая при прохождении ремнем шкива; q – масса 1 м ремня шириной 1 мм, кг/(м · мм).

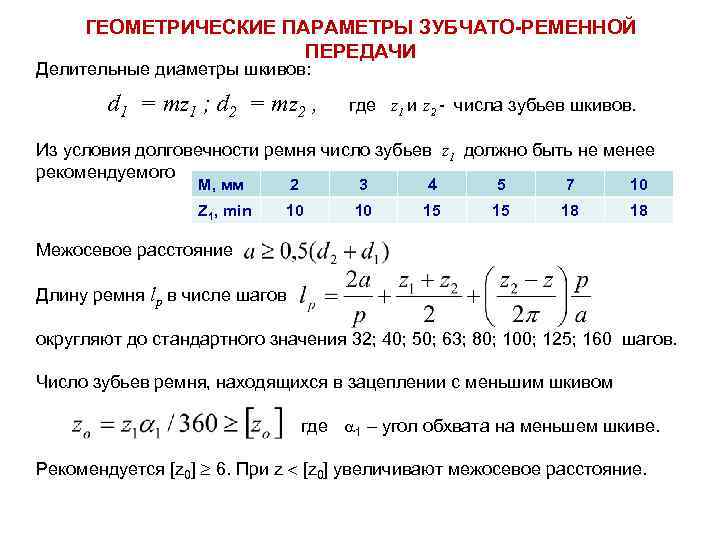

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИ Делительные диаметры шкивов: d 1 = mz 1 ; d 2 = mz 2 , где z 1 и z 2 - числа зубьев шкивов. Из условия долговечности ремня число зубьев z 1 должно быть не менее рекомендуемого M, мм 2 3 4 5 7 10 Z 1, min 10 10 15 15 18 18 Межосевое расстояние Длину ремня lp в числе шагов округляют до стандартного значения 32; 40; 50; 63; 80; 100; 125; 160 шагов. Число зубьев ремня, находящихся в зацеплении с меньшим шкивом где 1 – угол обхвата на меньшем шкиве. Рекомендуется [z 0] 6. При z [z 0] увеличивают межосевое расстояние.

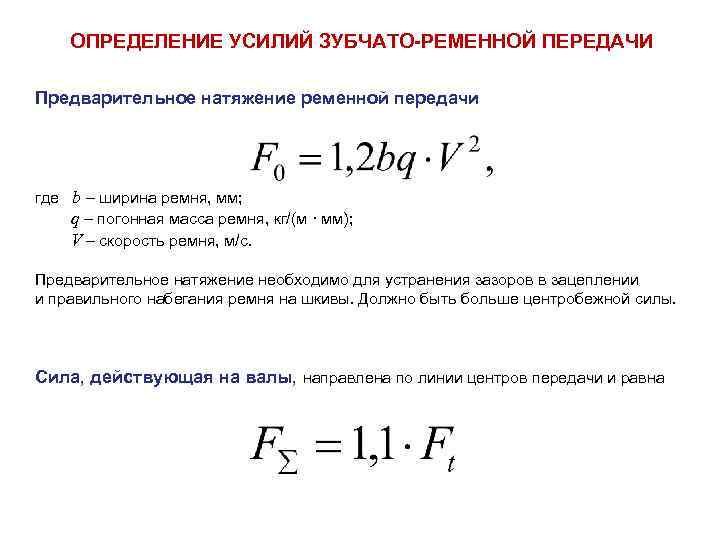

ОПРЕДЕЛЕНИЕ УСИЛИЙ ЗУБЧАТО-РЕМЕННОЙ ПЕРЕДАЧИ Предварительное натяжение ременной передачи где b – ширина ремня, мм; q – погонная масса ремня, кг/(м · мм); V – скорость ремня, м/с. Предварительное натяжение необходимо для устранения зазоров в зацеплении и правильного набегания ремня на шкивы. Должно быть больше центробежной силы. Сила, действующая на валы, направлена по линии центров передачи и равна

Цепные передачи 21.09.11.ppt