Лекция 7 ЭЛОУ, АВТ.pptx

- Количество слайдов: 87

ОСОБЕННОСТИ И СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ

ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ • Глубокое обессоливание нефти обеспечивает снижение коррозии уменьшение отложений в аппаратуре увеличение межремонтного пробега установок (особенно АВТ, висбрекинга, термического крекинга, коксования) улучшение качества сырья для каталитических процессов улучшение качества товарных продуктов – топлив, битумов, кокса. • С внедрением мощных комбинированных установок возрастают требования к надежности работы оборудования и, следовательно, необходимость более глубокой очистки нефти становится весьма актуальной.

ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ • При снижении содержания хлористых солей в нефти до 3 -5 мг/л из нефти полностью удаляются Fe, Ca, Mg, Na, As, содержание ванадия снижается в 2 раза. • На НПЗ США обеспечивается глубокое обессоливание до 1 мг/л солей. • На Российских заводах содержание солей в нефти, после ЭЛОУ, должно быть не более 5 мг/л (3 мг/л), содержание воды не более 0, 1% масс.

Основной источник коррозии нефтяной аппаратуры • Хлористый магний, который в присутствии воды подвергается гидролизу на 90% с образованием соляной кислоты. Гидролиз его происходит как при высоких, так и при низких температурах по уравнению: Mg. Cl 2+H 2 O = Mg(OH)Cl+HCl • Наибольшей коррозии подвергаются конденсаторы, холодильники, печные трубы, верхние части ректификационных колонн.

При переработке сернистых нефтей • Выделяющийся сероводород более усиливает коррозию. В присутствии влаги сероводород реагирует с металлом аппаратуры и образует сернистое железо: Fe+H 2 S = Fe. S+H 2 • Сернистое железо не растворяется в воде, и образование на внутренней поверхности аппаратуры пленки из сернистого железа может предохранить металл от дальнейшей коррозии.

При наличии соляной кислоты • Сернистое железо вступает с соляной кислотой в реакцию с образованием хлористого железа и сероводорода: Fe. S+ 2 HCl = Fe. Cl 2+H 2 S • Хлористое железо легче растворяется в воде, а выделяющийся сероводород вновь вступает во взаимодействие с металлом и т. д. , поэтому комбинированное действие двух коррозирующих агентов (сероводорода и соляной кислоты) значительно увеличивает коррозию аппаратуры.

Принципиальная технологическая схема ЭЛОУ

1. Совершенствование деэмульгаторов • Деэмульгаторы – это вещества, разрушающие поверхностную адсорбционную пленку стойких эмульсий, представляют собой синтетические поверхностно активные вещества (ПАВ), обладающие по сравнению с содержащимися в нефтях природными эмульгаторами более высокой поверхностной активностью и меньшей прочностью адсорбционной пленки.

Действия деэмульгатора адсорбционное вытеснение с поверхности капель воды эмульгатора образование нестабильных эмульсий гидрофильного типа химическое растворение абсорбционной пленки. В результате происходит дестабилизация водонефтяной эмульсии Образовавшиеся из стойких эмульсий нестойкие затем легко объединяются в крупные глобулы воды и, отделившись от нефти, осаждаются.

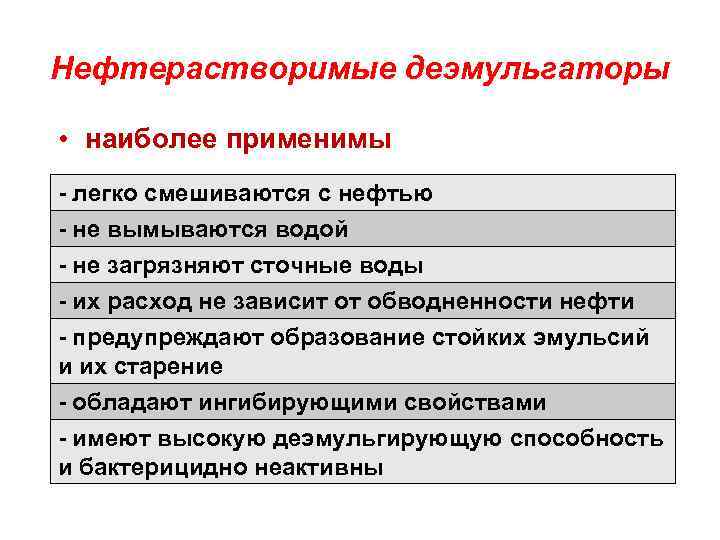

Нефтерастворимые деэмульгаторы • наиболее применимы - легко смешиваются с нефтью - не вымываются водой - не загрязняют сточные воды - их расход не зависит от обводненности нефти - предупреждают образование стойких эмульсий и их старение - обладают ингибирующими свойствами - имеют высокую деэмульгирующую способность и бактерицидно неактивны

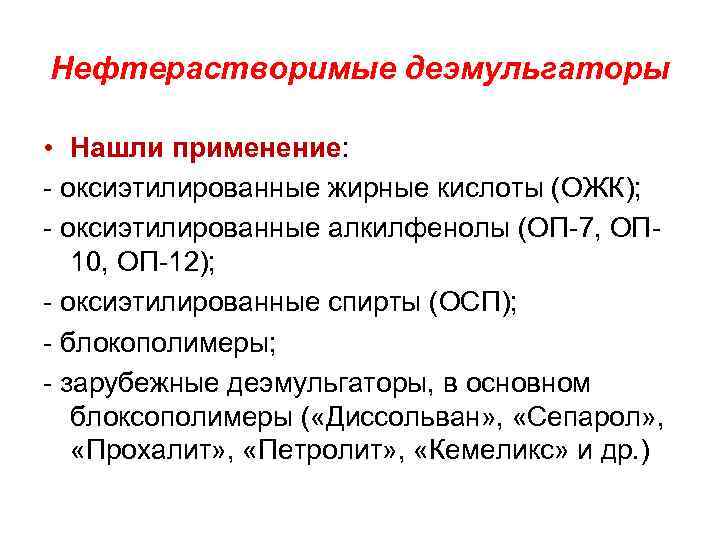

Нефтерастворимые деэмульгаторы • Нашли применение: оксиэтилированные жирные кислоты (ОЖК); оксиэтилированные алкилфенолы (ОП 7, ОП 10, ОП 12); оксиэтилированные спирты (ОСП); блокополимеры; зарубежные деэмульгаторы, в основном блоксополимеры ( «Диссольван» , «Сепарол» , «Прохалит» , «Петролит» , «Кемеликс» и др. )

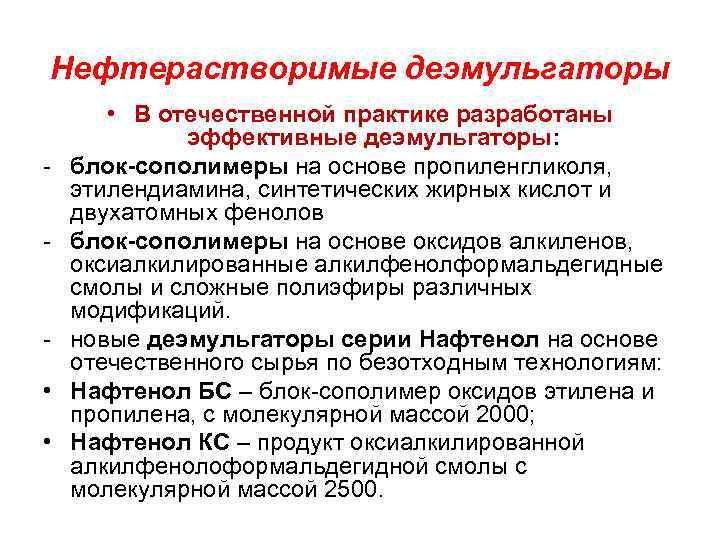

Нефтерастворимые деэмульгаторы • • • В отечественной практике разработаны эффективные деэмульгаторы: блок-сополимеры на основе пропиленгликоля, этилендиамина, синтетических жирных кислот и двухатомных фенолов блок-сополимеры на основе оксидов алкиленов, оксиалкилированные алкилфенолформальдегидные смолы и сложные полиэфиры различных модификаций. новые деэмульгаторы серии Нафтенол на основе отечественного сырья по безотходным технологиям: Нафтенол БС – блок сополимер оксидов этилена и пропилена, с молекулярной массой 2000; Нафтенол КС – продукт оксиалкилированной алкилфенолоформальдегидной смолы с молекулярной массой 2500.

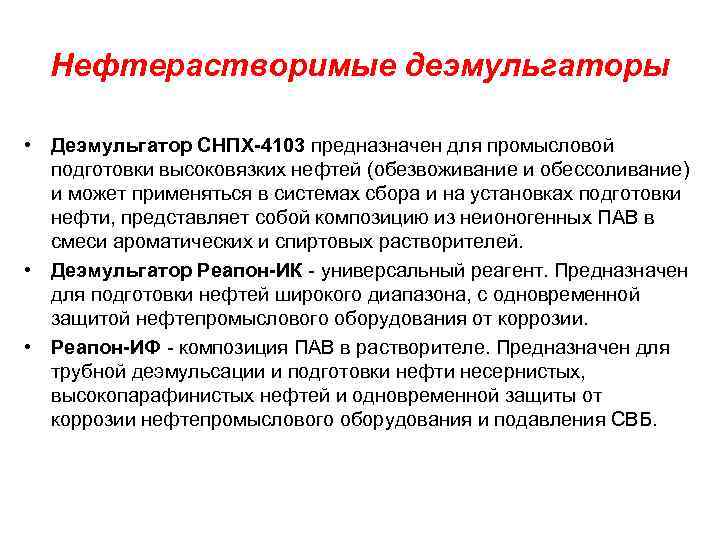

Нефтерастворимые деэмульгаторы • Деэмульгатор СНПХ-4103 предназначен для промысловой подготовки высоковязких нефтей (обезвоживание и обессоливание) и может применяться в системах сбора и на установках подготовки нефти, представляет собой композицию из неионогенных ПАВ в смеси ароматических и спиртовых растворителей. • Деэмульгатор Реапон-ИК универсальный реагент. Предназначен для подготовки нефтей широкого диапазона, с одновременной защитой нефтепромыслового оборудования от коррозии. • Реапон-ИФ композиция ПАВ в растворителе. Предназначен для трубной деэмульсации и подготовки нефти несернистых, высокопарафинистых нефтей и одновременной защиты от коррозии нефтепромыслового оборудования и подавления СВБ.

Нефтерастворимые деэмульгаторы • Далфакс 70 N 14 - является деэмульгатором сырой нефти и предназначен для сепарации эмульсий «вода в нефти» . Имеет ограниченную растворимость в воде, продукт растворим в ароматических углеводородах и низших спиртах, а также в нефти. Расход устанавливается, исходя из данных лабораторных испытаний. Оптимальный расход находится в пределах от 10 до 150 ррm. Представляет собой раствор неионогенного полигликоля в метаноле. • Деэмульгатор Интекс-720 - предназначен для промысловой подготовки нефти обессоливания и обезвоживания. Представляет собой раствор неионогенного ПАВ (с массовой долей 50%) в органическом растворителе.

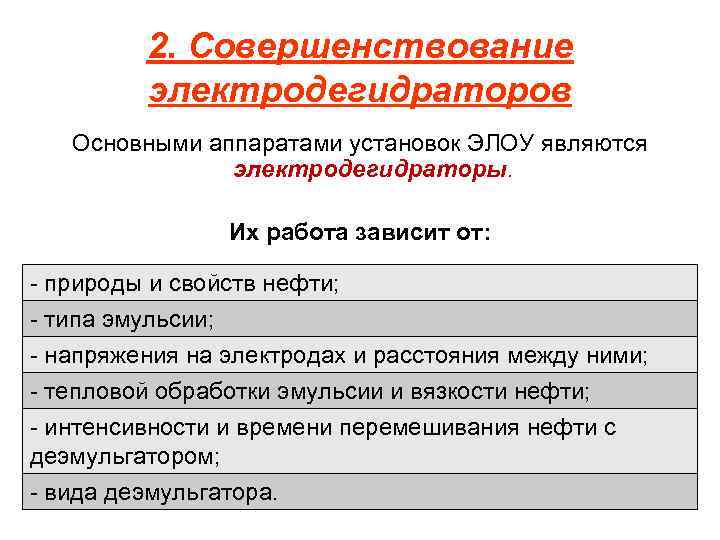

2. Совершенствование электродегидраторов Основными аппаратами установок ЭЛОУ являются электродегидраторы. Их работа зависит от: природы и свойств нефти; типа эмульсии; напряжения на электродах и расстояния между ними; тепловой обработки эмульсии и вязкости нефти; интенсивности и времени перемешивания нефти с деэмульгатором; вида деэмульгатора.

Технические характеристики шарового и горизонтального электродегидраторов Параметр Шаровой Горизонтальный Объем, м 3 600 160 Внутренний диаметр, м 10, 5 3, 4 Толщина стенки корпуса, мм 24 26 Расчетное давление, МПа 0, 6 1, 8 Расчетная температура, о. С 100 160 Масса аппарата, т 100 55 проектная 300 225 достигнутая 600 450 удельная 1 2, 8 Линейная скорость движения нефти, м/ч 7 7, 8 167 122 Производительность, м 3/ч Удельный расход металла, кг/м 3 ч

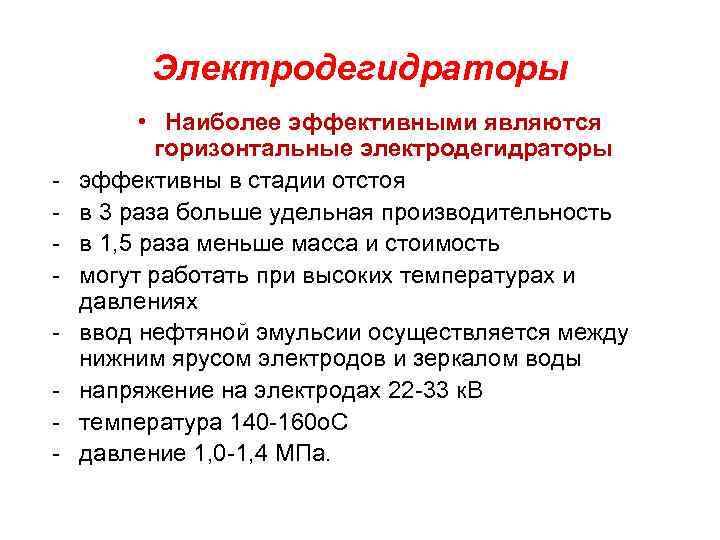

Электродегидраторы • Наиболее эффективными являются горизонтальные электродегидраторы эффективны в стадии отстоя в 3 раза больше удельная производительность в 1, 5 раза меньше масса и стоимость могут работать при высоких температурах и давлениях ввод нефтяной эмульсии осуществляется между нижним ярусом электродов и зеркалом воды напряжение на электродах 22 33 к. В температура 140 160 о. С давление 1, 0 1, 4 МПа.

Электродегидраторы

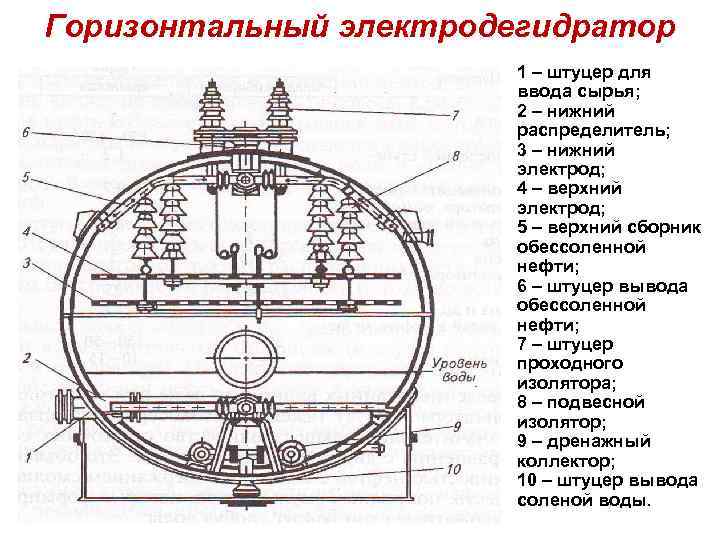

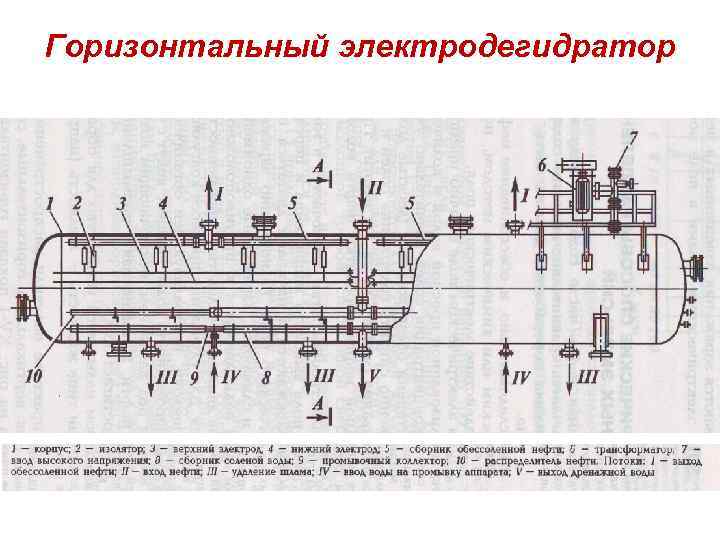

Горизонтальный электродегидратор 1 – штуцер для ввода сырья; 2 – нижний распределитель; 3 – нижний электрод; 4 – верхний электрод; 5 – верхний сборник обессоленной нефти; 6 – штуцер вывода обессоленной нефти; 7 – штуцер проходного изолятора; 8 – подвесной изолятор; 9 – дренажный коллектор; 10 – штуцер вывода соленой воды.

Горизонтальный электродегидратор

Разработаны и внедряются электродегидраторы • с объемом 200 м 3 нефтяной эмульсии • производительностью 560 т/ч Разработана модель 2 ЭГ-450 с улучшенной конструкцией электродов. Цель совершенствования конструкции электродегидраторов и их отдельных узлов - улучшение интенсивности перемешивания нефти с деэмульгированной водой; - снижение гидравлического сопротивления; - оптимизация места ввода нефти и гидродинамической обстановки; - организация двойного или тройного ввода нефти.

ЭЛЕКТРОДЕГИДРАТОР ЭГ-200 DPD на основе технологии Двойной Полярности

ЭЛЕКТРОДЕГИДРАТОР ЭГ-200 DPD на основе технологии Двойной Полярности • Запатентованная электростатическая система Двойной Полярности от Натко использует одновременно переменное поле и электростатическое поле высокой напряженности • Это обеспечивает более высокую производительность электродегидраторов и большую глубину обезвоживания и обессоливания нефти.

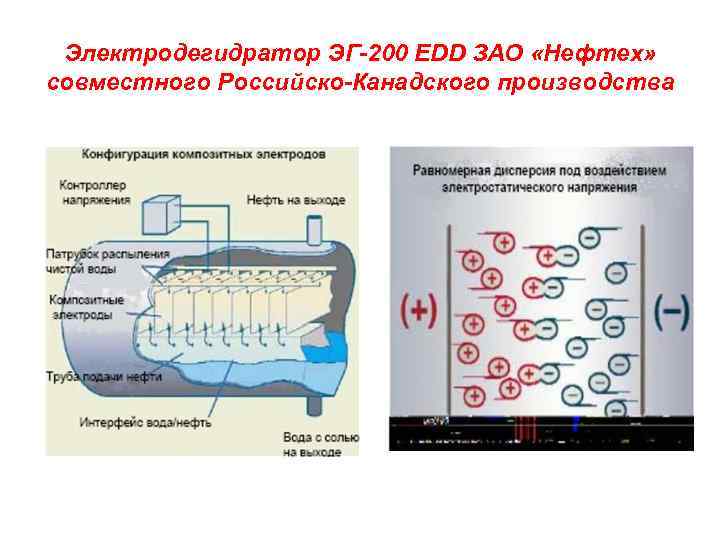

ЭЛЕКТРОДЕГИДРАТОР ЭГ-200 DPD на основе технологии Двойной Полярности • • • Водонефтяная эмульсия поступает через распределительное устройство в нижнюю часть электродегидратора и ламинарным потоком поднимающаяся вверх, попадает сначала в переменное электрическое поле сравнительно невысокой напряженности Происходит коалесценция и осаждение в гравитационном поле эмульгированной воды Далее эмульсия со взвешенными мелкодисперсными каплями попадает в электростатическое поле высокой напряженности (которое создается между разноименно заряженными вертикальными электродами пластинами). На этой стадии коалесцируют при контакте друг с другом или с гидрофильной поверхностью электродов оставшиеся высокодисперсные капли воды и так же седиментируют в гравитационном поле, покидая нефтяную фазу. Электродегидраторы ЭГ 200 DPD оснащены эксклюзивными «композитными» электродами Натко, представляющими собой пластины из проводящего углерода, заключенные в слой композита из пластмассы и стекловолокна, что обеспечивает уникальные характеристики материала при осуществлении процесса электрообезвоживания и электрообессоливания нефти.

ЭЛЕКТРОДЕГИДРАТОР ЭГ-200 DPD на основе технологии Двойной Полярности

ЭЛЕКТРОДЕГИДРАТОР ЭГ-200 DPD на основе технологии Двойной Полярности • Преимущества: Больший объем перерабатываемой нефти Малое потребление топлива Уменьшение расхода химических реагентов Сокращение времени дегидрации сырой нефти Сокращение водо-грязевого отстоя

Электродегидратор ЭГ-200 EDD

Электродегидратор ЭГ-200 EDD ЗАО «Нефтех» совместного Российско-Канадского производства • Электродинамическое обессоливание EDD осуществляется в одну ступень за счет совмещения процессов ввода промывочной воды ее электродиспергирования смешения с обессоливаемой нефтью коалесценции капель и гравитационного отстоя воды в одном электродегидраторе ЭГ 200 EDD • Это позволяет сократить количество дегидраторов в технологической схеме и отказаться от рециркулирующих насосов.

Электродегидратор ЭГ-200 EDD ЗАО «Нефтех» совместного Российско-Канадского производства

Электродегидратор ЭГ-200 EDD ЗАО «Нефтех» совместного Российско-Канадского производства • Оптимальная температура процесса обессоливания от 120 о С до 140 о С ( в зависимости от характеристик сырья). • Вводится пресная промывочная вода в обессоливаемую нефть. • Расход промывочной воды зависит от содержания солей в нефти, технологического режима и качества пресной воды. • Часть промывочной воды подается по обычной схеме во входную линию электродегидратора • Другая часть промывочной воды подается по эксклюзивной технологии NATCO непосредственно в электродегидратор • Эффективность смешения за счет подачи воды противотоком, навстречу восходящему потоку обрабатываемой эмульсии

Электродегидратор ЭГ-200 EDD ЗАО «Нефтех» совместного Российско-Канадского производства • Электроды питаются от высоковольтного трансформатора, расположенного на корпусе электродегидратора. • Трансформатор имеет специальное исполнение и оснащен реактором, обеспечивающим 100% ную защиту от токов короткого замыкания и перегрузок. • Характеристики трансформатора: 400 V, однофазный, 50 Гц, множественные ответвления вторичной обмотки до 23 к. В и 100 В третичной обмотки.

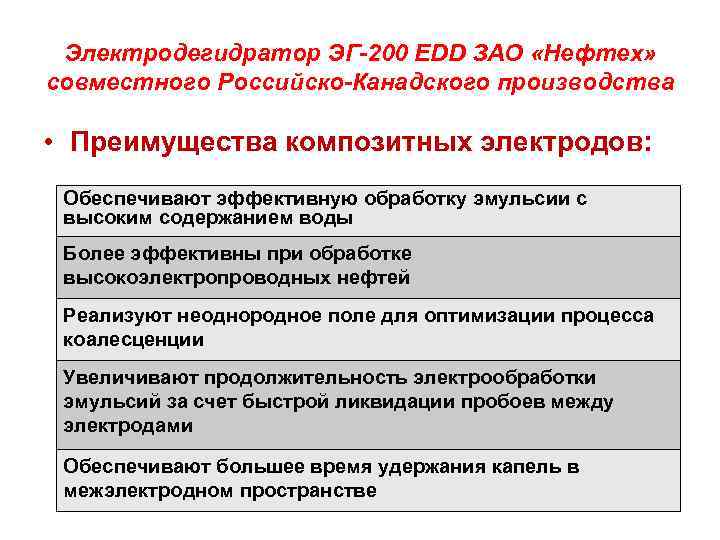

Электродегидратор ЭГ-200 EDD ЗАО «Нефтех» совместного Российско-Канадского производства • Преимущества композитных электродов: Обеспечивают эффективную обработку эмульсии с высоким содержанием воды Более эффективны при обработке высокоэлектропроводных нефтей Реализуют неоднородное поле для оптимизации процесса коалесценции Увеличивают продолжительность электрообработки эмульсий за счет быстрой ликвидации пробоев между электродами Обеспечивают большее время удержания капель в межэлектродном пространстве

3. Совершенствование схем ЭЛОУ • Основная сложность процесса обессоливания – это достижение максимально возможного выравнивания содержания хлористых солей в дисперсионной воде нефти и в промывной воде. Осуществляют две стадии процесса: • диспергирование (процесс идет недостаточно эффективно, поэтому применяют механические устройства диспергаторы) • выравнивание концентраций хлористых солей в нефти и в каплях промывной воды.

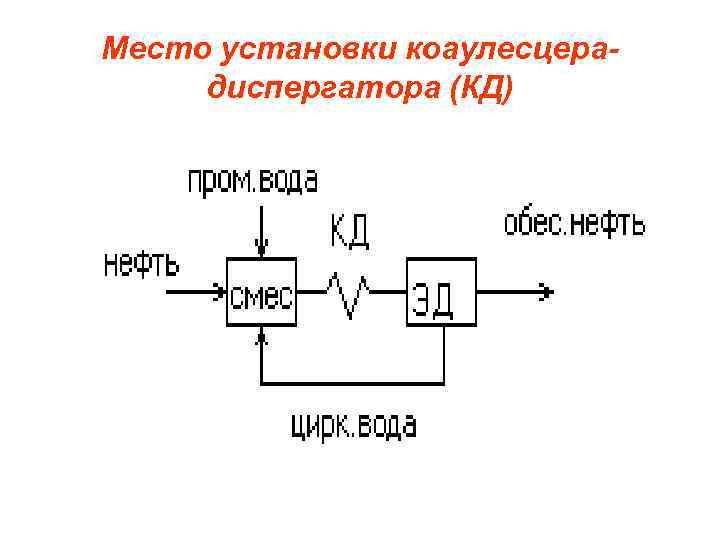

Для выравнивания концентраций солей необходимо • многократное повторение процессов слипания капель и их диспергирование для этого требуется определенное время. Это время зависит от: вязкости нефти типа деэмульгатора концентрации деэмульгатора условий ввода деэмульгатора и промывной воды. Те есть между смесителем и электродегидратором необходим технологический элемент для обеспечения данного процесса коаулесцер-диспергатор (КД)

Место установки коаулесцерадиспергатора (КД)

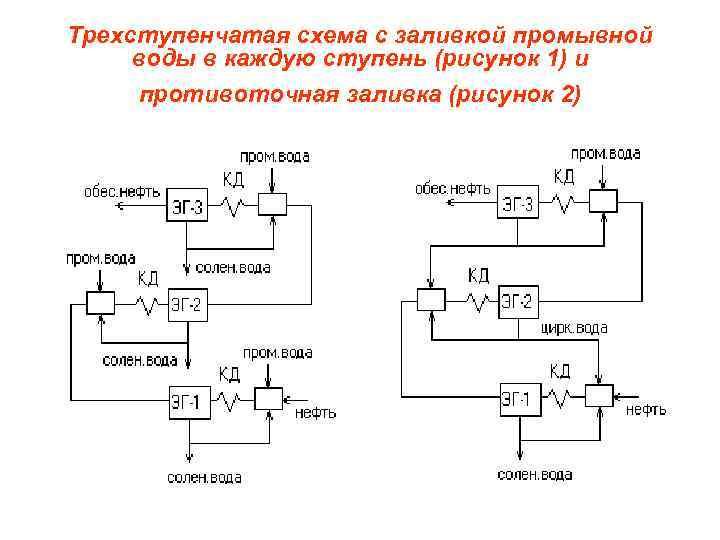

Трехступенчатая схема с заливкой промывной воды в каждую ступень (рисунок 1) и противоточная заливка (рисунок 2)

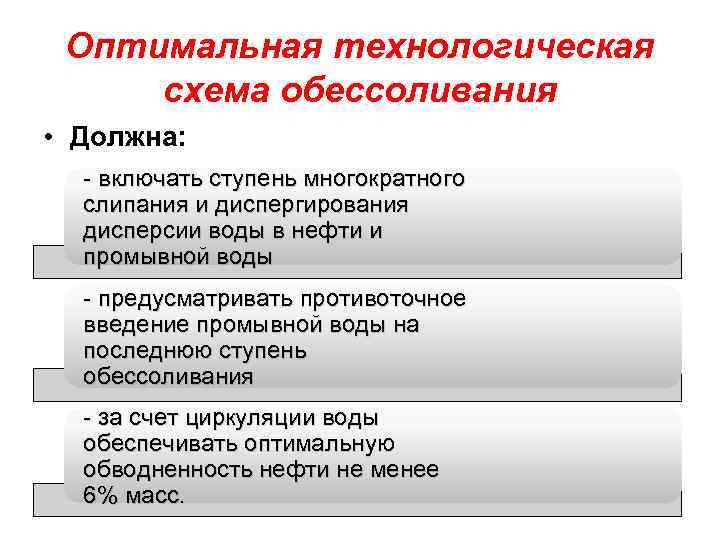

Оптимальная технологическая схема обессоливания • Должна: включать ступень многократного слипания и диспергирования дисперсии воды в нефти и промывной воды предусматривать противоточное введение промывной воды на последнюю ступень обессоливания за счет циркуляции воды обеспечивать оптимальную обводненность нефти не менее 6% масс.

Для повышения эффективности работы ЭЛОУ предусматривают • оптимальный расход промывной воды (по проекту предусматривается 5% масс. , на практике увеличивают до 6 9% масс. ); • использование эффективных смесителей для нефти, деэмульгатора, раствора щелочи и воды; • подогрев промывной воды до 40 50 о. С; • периодическую очистку эмульсионного слоя в электродегидраторах; • подогрев нефти до 180 200 о. С за счет утилизации тепла потоков установки; • использование эффективных деэмульгаторов; • использование эффективных электродегидраторов; • применение комбинированных установок ЭЛОУ и АВТ.

ИНТЕНСИФИКАЦИЯ И СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПЕРВИЧНОЙ ПЕРЕГОНКИ НЕФТИ

Установки первичной перегонки нефти • В настоящее время в России Мощность АТ и АВТ до 1, 0 млн. т/г от 1, 0 до 2, 5 млн. т/г от 3, 0 до 8, 0 млн. т/г Количество 30% 50% 20% • Более половины имеют возраст 30 -60 лет, т. е. физически и морально устарели. • Их модернизация заключалась в увеличении производительности в 2, 0 2, 5 раза без изменения эффективности разделения нефти (отбор от потенциала светлых составлял 80 89%).

Для установок АВТ важно решение следующих задач: обеспечение высоких выходов дистиллятных фракций в полном соответствии с требованиями по номенклатуре и качеству; снижение энергопотребления на установке; обеспечение устойчивой и эффективной работы установки при изменении качества поступающего на завод сырья, при пониженной производительности, при изменении номенклатуры получаемых на установке продуктов.

Направления совершенствования АВТ 1. Совершенствование основных аппаратов установок АВТ: контактных устройств ректификационных колонн, от эффективности работы которых зависят материальные, энергетические и трудовые затраты, качество нефтепродуктов и глубина переработки нефти и т. д. ; конденсационно вакуумсоздающих систем (КВС) промышленных вакуумных колонн; трубчатых печей и теплообменно холодильного оборудования. 2. Совершенствование технологических схем. При выборе технологической схемы и режима установки необходимо руководствоваться потенциальным содержанием фракций. 3. Совершенствование схем и технологии вакуумной и глубоковакуумной перегонки мазута, то есть уменьшение уноса жидкости в концентрационную секцию колонны (установка отбойников из сетки и организация вывода затемненного тяжелого газойля); подбор эффективных контактирующих устройств для углубления вакуума.

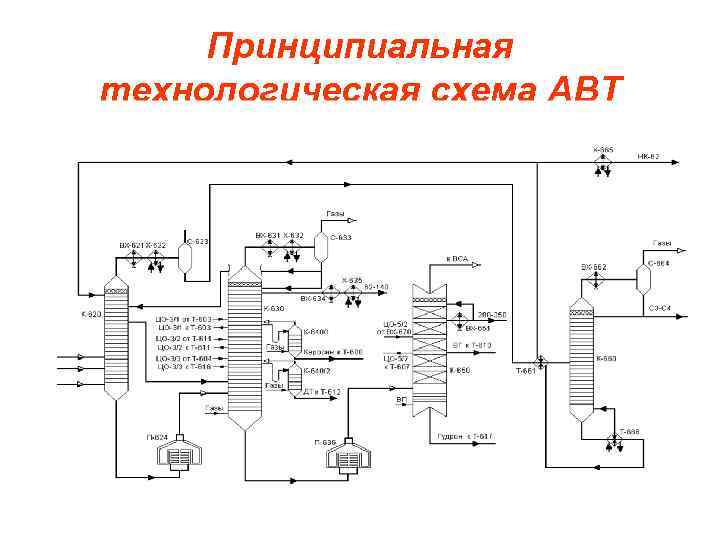

Принципиальная технологическая схема АВТ •

Совершенствование технологии первичной перегонки нефти 1. Схема работы колонны отбензинивания К-1 с подачей холодного питания. Подача некоторой части обессоленной нефти с температурой 90 100 о. С сразу после ЭЛОУ в качестве холодного питания в секцию К 1, расположенную между вводами основного горячего питания и острого орошения, позволяет снизить: • тепловую нагрузку на конденсаторы холодильники паров верха К 1; • давление в колонне К 2 за счет улучшения четкости фракционирования в К 1 и снижения содержания фракций С 2 С 5 в отбензиненной нефти; • тепловую нагрузку на печь нагрева сырья К 2 из за более высокой температуры низа К 1. Все эти преимущества реализуются при сохранении отбора и качества верхнего продукта К-1 на прежнем уровне.

Совершенствование технологии первичной перегонки нефти 2. Орошение колонны К-1 бензином из рефлюксной емкости К-2 Основное преимущество снижение потерь ценных бензиновых фракций С 5 и выше с газовой сдувкой из емкости орошения колонны К 1 Это обусловлено утяжелением бензиновых фракций, поступающих в емкость орошения К 1 в случае подачи бензина К 2 на верх К 1. В результате этого, легкие бензиновые фракции эффективнее абсорбируются жидкой фазой.

Совершенствование технологии первичной перегонки нефти 3. Работа основной атмосферной колонны в условиях пониженного давления. • снижение давления в атмосферной колонне увеличивает четкость разделения между соседними фракциями за счет роста коэффициентов относительной летучести разделяемых компонентов увеличивает долю отгона в зоне питания колонны. Это позволяет: увеличить суммарный отбор светлых нефтепродуктов на установке; снизить расход водяного пара в атмосферную колонну и стриппинги; снизить тепловую нагрузку на печное оборудование. Необходимыми условиями внедрения такой схемы являются: наличие 10 15% запаса по пропускной способности тарелок в основной атмосферной колонне; возможность увеличения тепловой нагрузки на циркуляционные орошения атмосферной колонны.

Совершенствование технологии первичной перегонки нефти 4. Получение в колоннах К-1 и К-2 атмосферного блока АВТ бензиновых фракций н. к. -85 о. С и 85180 о. С Цель получение компонента для высокооктановых автомобильных бензинов с низким содержанием бензола. Исключение компонентов, образующих бензол, из сырья риформинга на атмосферном блоке установки АВТ. В колоннах К-1 и К-2 достигается четкое разделение на фракции н. к. -85 о. С и 85 -180 о. С это обеспечивает одновременно получение качественного сырья риформинга (фракция 85 180 о. С) компонента автомобильного бензина или сырья установки вторичной перегонки бензинов (н. к. 85 о. С).

Совершенствование технологии первичной перегонки нефти 5. Совершенствование технологических схем АТ В настоящее время на большинстве заводах перерабатываются сернистые нефти, и блок АТ имеет двухколонную схему. Предлагается и апробировано несколько схем совершенствования блока АТ

5. 1. АТ с подачей в К-1 нагретой в печи нефти в качестве горячей струи. Это позволило увеличить температуру низа К 1, увеличить отбор бензина и увеличить производительность блока на 10 15%;

5. 2. АТ с двух поточным питанием К-2, имеющих разные температуры. Увеличивается производительность блока АТ на 10%, уменьшаются энергетические затраты и расход топлива в печи атмосферного блока

5. 3. АТ с подачей испаряющей фракции из К-1 в К-2 в количестве 15% масс. от нефти. Увеличивается отбор дизельного топлива на 2% масс. , снижается расход топлива в печи на 7%.

Совершенствование технологии первичной перегонки нефти 6. Использование сухой или полусухой перегонки. Для повышения четкости разделения применяют водяной пар: в К 2 1, 5 2% мас. на нефть в отпарные колонны до 3% мас. на фракцию в вакуумную колонну 5 8% мас. на мазут. В настоящее время находит применение сухая или полусухая перегонка паровой отгон отпарных колонн конденсируется, водный слой отделяется, а углеводородная часть возвращается в колонну перегонка с подводом тепла вниз отпарных колонн с помощью кипятильника (трубчатого подогревателя) сухая перегонка боковых погонов при пониженном давлении по сравнению с давлением в К-2 перегонка с подачей вниз отпарных колонн вместо водяного пара легкокипящих испаряющихся фракций

7. Оптимальная схема атмосферной перегонки нефти

Оптимальная схема атмосферной перегонки нефти 1 – теплообменная система с блоком ЭЛОУ; 2 – стабилизационная колонна; 3 – конденсационно холодильная система; 4 – газосепаратор; 5 – теплообменник; 6 – рибойлер; 7 – холодильник; 8 – отбензинивающая (предварительная) колонна; 9 – печь; 10 – основная атмосферная колонна; 11 – совмещенная отпарная колонна. F 1, F 2, …Fi, Fn – потоки обессоленной нефти, I – поток отбензиненной нефти; II – избыточная флегма; III – дистиллят; IV – стабильный бензин; V – газ; VI – орошение и циркулят; VII–XI – фракции соответственно н. к. 85, 85 140, 140 230, 230 280 и 280 3500 С; XII – мазут

Особенности данной схемы: - питание отбензинивающей колонны трехпоточное с разными температурами. Это позволяет четко выделить фракцию нк-85 о. С. Давление в К-1 повышенное, увеличивается четкость разделения и позволяет осуществить отбор боковой фракции как питание колонны К-2; - сверху К-2 обычно не получается четкая фракция 85 -140 о. С, поэтому предложено отводить промежуточную фракцию 62 -120 о. С как орошение колонн К-2 и К-1, а боковым погоном с предпоследней тарелки забирается фракция 85 -120 о. С без стабилизации, защелачивания и вторичной перегонки. Данная фракция удовлетворяет требованиям сырья каталитического риформинга; - в колонне К-1 происходит увеличение давления, поэтому рационально использовать второе орошение верха колонны остатком колонны стабилизации К-4 фракцией нк-85 о. С. Сырьем колонны стабилизации К-4 является верхний погон К-1; - выделение остальных фракций осуществляется в К-2 обычно в отпарных колоннах, которые дают значительное налегание фракций, поэтому отпарные колонны совмещают, исключают подачу водяного пара и ректификация идет как в К-2, так и в совмещенных отпарных колоннах. Испаряющим агентом является газ колонны стабилизации.

Оптимальная схема позволяет повысить качество продуктов; увеличить выход светлых фракций на 0, 8 1, 8% масс. ; увеличить производительность блока АТ на 25 30%; исключить применение водяного пара; сократить расход топлива и число холодильников; нет необходимости в защелачивании бензина и его вторичной перегонки.

Схема перегонки нефти и стабилизации бензина в колоннах с частично связанными потоками 1 нефть; 2 керосин; 3 дизельное топливо; 4 мазут; 5 головка стабилизации; 6 фр. н. к. 85 0 С; 7 фр. 85 180 0 С

СОВЕРШЕНСТВОВАНИЕ СХЕМ И ТЕХНОЛОГИЙ ВАКУУМНОЙ И ГЛУБОКОВАКУУМНОЙ ПЕРЕГОНКИ

ВАКУУМНАЯ И ГЛУБОКОВАКУУМНАЯ ПЕРЕГОНКА • Цель вакуумной перегонки топливного профиля - получение вакуумного газойля широкого фракционного состава 350 -500 о. С. Вакуумный газойль является сырьем каталитического крекинга гидрокрекинга пиролиза термического крекинга • Основные требования к качеству вакуумного газойля коксуемость содержание металлов, которые влияют на активность, селективность и срок службы катализаторов вторичных процессов.

ВАКУУМНАЯ И ГЛУБОКОВАКУУМНАЯ ПЕРЕГОНКА Типовой процесс вакуумной перегонки однократное испарение в тарельчатых или насадочных колоннах при температуре 380 -420 о. С, с подачей вниз колонны водяного пара. Давление сверху колонны создают 20 -40 мм. рт. ст. (остаточное). Используют циркуляцию затемненного вакуумного газойля.

ВАКУУМНАЯ И ГЛУБОКОВАКУУМНАЯ ПЕРЕГОНКА • Для повышения глубины вакуума, снижения термодеструкции мазута в колонне и обеспечения требуемой глубины отбора вакуумного газойля используют - перегонку без водяного пара (сухую перегонку) - подачу в змеевик печи водяного пара - более совершенные контактные устройства (регулярные насадки) - снижение температуры верха колонны - обеспечение герметичности соединений - улучшение условий нагрева и испарения мазута в печи вакуумного блока, движением парожидкостной смеси в трансферной линии (линия от печи до ввода сырья в колонну) - рецикл охлажденного гудрона - уменьшение число тарелок в низу колонны - пустотелый куб - уменьшение диаметра низа колонны - увеличение глубины вакуума.

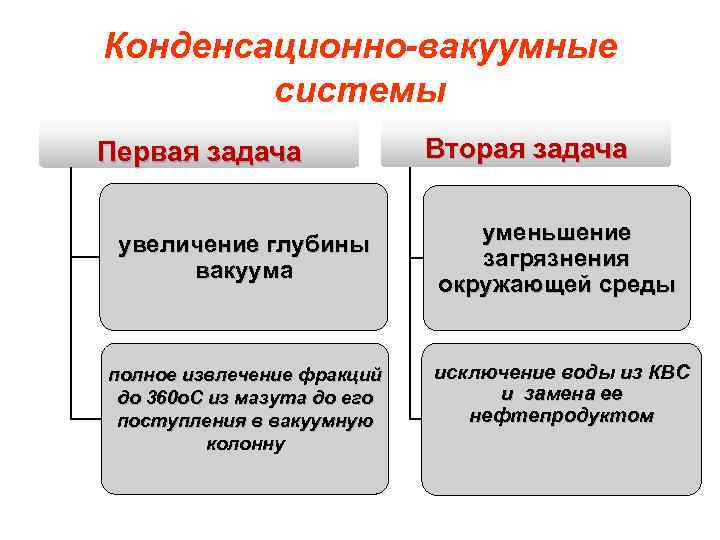

Конденсационно-вакуумные системы От схемы и работы КВС зависит глубина вакуума в колонне степень загрязнения окружающей среды Решаются две задачи сокращение выноса из колонны легких газойлевых фракций для увеличения глубины вакуума уменьшение нагрузки внешних ступеней конденсации в холодильниках эжектора для уменьшения загрязнения окружающей среды

Конденсационно-вакуумные системы Первая задача увеличение глубины вакуума полное извлечение фракций до 360 о. С из мазута до его поступления в вакуумную колонну Вторая задача уменьшение загрязнения окружающей среды исключение воды из КВС и замена ее нефтепродуктом

Конденсационно-абсорбционная вакуумсоздающая система

Система создания вакуума жидкостными эжекторами

Системы создания вакуума с использованием вакуумного гидроциркуляционного агрегата (ВГЦ)

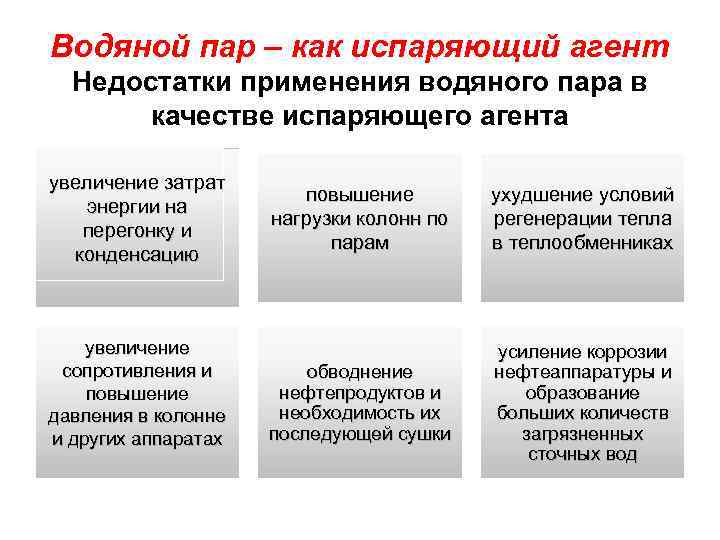

Водяной пар – как испаряющий агент Недостатки применения водяного пара в качестве испаряющего агента увеличение затрат энергии на перегонку и конденсацию увеличение сопротивления и повышение давления в колонне и других аппаратах повышение нагрузки колонн по парам ухудшение условий регенерации тепла в теплообменниках обводнение нефтепродуктов и необходимость их последующей сушки усиление коррозии нефтеаппаратуры и образование больших количеств загрязненных сточных вод

Сравнительная характериастика «мокрой» и «сухой» вакуумной перегонки Показатели МВП СВП Производительность, м 3/ч 7100 Выход вакуумного газойля, % 62, 2 64, 9 верха колонны 104 на входе сырья 366 404 Давление в зоне питания, к. Па 7, 6 4, 1 Конец кипения вакуумного газойля, о. С 532 566 низ колонны 2, 3 - на эжекторы 6, 0 3, 3 Температура, о. С Расход пара, т/ч

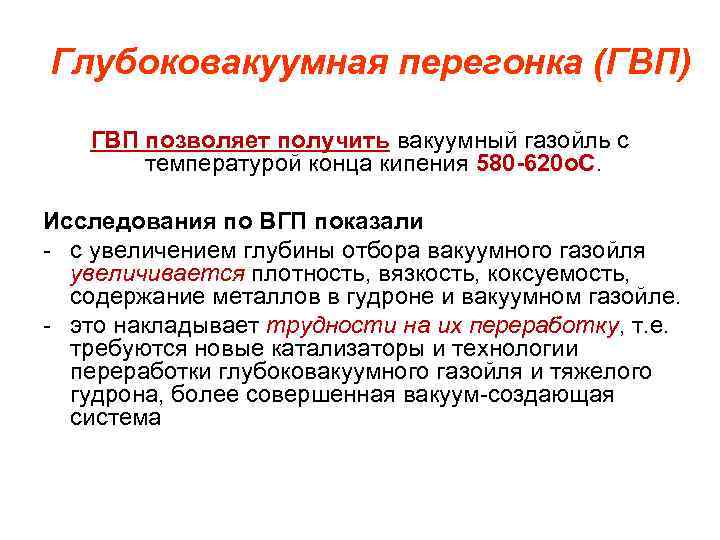

Глубоковакуумная перегонка (ГВП) ГВП позволяет получить вакуумный газойль с температурой конца кипения 580 -620 о. С. Исследования по ВГП показали с увеличением глубины отбора вакуумного газойля увеличивается плотность, вязкость, коксуемость, содержание металлов в гудроне и вакуумном газойле. это накладывает трудности на их переработку, т. е. требуются новые катализаторы и технологии переработки глубоковакуумного газойля и тяжелого гудрона, более совершенная вакуум создающая система

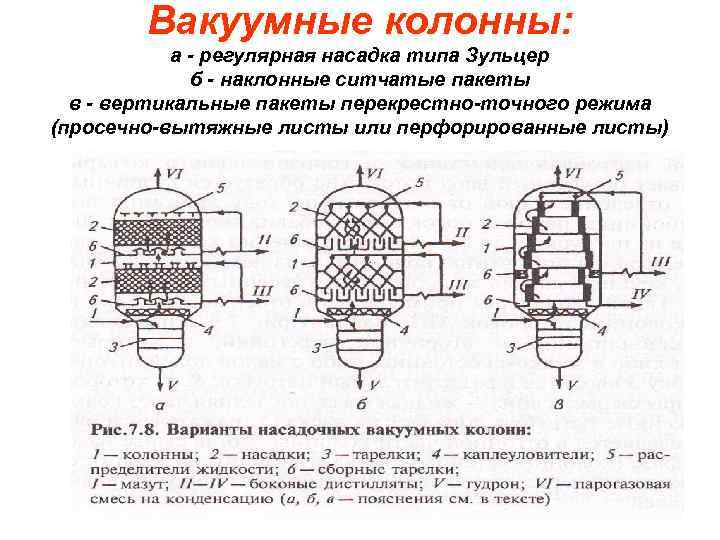

Вакуумные колонны: а - регулярная насадка типа Зульцер б - наклонные ситчатые пакеты в - вертикальные пакеты перекрестно-точного режима (просечно-вытяжные листы или перфорированные листы)

Вакуумные колонны

Примеры организации ГВП • в ФРГ установка АВТ-2 переоборудована регулярной насадкой “Перфом грид”. Давление верха колонны стало 7 к. Па против 30 к. Па. Отбиралась фракция вакуумного газойля с температурой конца кипения 520 540 о. С против 500 о. С. Отбор вакуумного газойля увеличился на 15% мас. • на Новоуфимском НПЗ внедрена разработка Баш. НИИНП по замене тарелок в вакуумной колонне на пять слоев регулярной насадки НИИНефтемаш. Давление вверху колонны стало 3, 3 к. Па против 35 к. Па. Выход вакуумного газойля увеличился на 24%; • на пилотной установке (Уфа) применена сухая перегонка мазута. Использовалась регулярная насадка металлический сетчатовязанный рукав разработка УГНТУ, получен вакуумный газойль с температурой конца кипения 590 о. С; • на Салаватском НПЗ на установке АВТ-4 реконструирована вакуумная колонна. Установлена насадка сетчатовязанный рукав из шести блоков по квадрату, смонтирован телескопический ввод мазута, организован квенчинг, температура верха колонны 50 70 о. С;

Примеры организации ГВП • на Московском НПЗ на установке АВТ-6 в верхней зоне вакуумной колонны тарелки заменили на орошаемую насадку и поставили глухую по жидкости тарелку. Температура верха снизилась со 135 до 80 о. С. Организовали отбор дизельной фракции верхним боковым погоном. Глубина отбора вакуумного дистиллята осталась 500 о. С, однако в гудроне уменьшилось содержание легких фракций с 19 до 9% мас. ; • на Новоуфимском НПЗ на установке АВТм-9 произведена замена тарелок в вакуумной колонне на насадку Гемпак фирмы “Глитч”. Исключили подачу водяного пара, в отгонной секции убрали все тарелки, смонтировали новую вакуум создающюю систему. Вместо трех масляных фракций стали отбирать четыре с отводом дизельного топлива в соответствии требованиям ГОСТ (270 330 о. С, 330 390 о. С, 390 500 о. С, 500 560 о. С), и остаток выкипающий выше 560 о. С; • в Венгрии на установке АВТ была реконструирована вакуумная колонна, в которой произвели замену тарелок на регулярную насадку “Кох Глитч” с распределителями пара и жидкости, модернизированы печь вакуумного блока, трансферная линия, система теплообмена. В результате получен вакуумный газойль с температурой конца кипения 600 о. С – как сырье каталитического крекинга и остаток с температурой начала кипения более 600 о. С как остаточный битум. Выход вакуумного газойля увеличился на 6%.

Совершенствование контактных устройств • При выборе типа контактных устройств руководствуются следующими основными показателями: - производительностью; - коэффициентом полезного действия (эффективностью); - гидравлическим сопротивлением; - диапазоном рабочих нагрузок; - возможностью работы на средах, склонных к образованию смолистых или других отложений; - материалоемкостью; - простотой конструкции, удобством изготовления, монтажа и ремонта.

Контактные устройства Тарельчатые Противоточные Перекрестноп рямоточные Насадочные Вихревые, центробежны е и др. Ситчатые, колпачковые, клапанные, Sобразные и т. д. Струйные, клапанные, жалюзийноклапанные, балластные, пластинчатые и т. д. Нерегулярные Регулярные Кольца Рашига, Кольца Палля, Седла Инталлокс, Седла Берля и т. д. Решетчатые, трубчатые, дырчатые, волнистые и т. д. Прямоточные Роторные Глитч-Грид, Перформ. Грид, Зульцер, Малтифил, Гудлоу и т. д.

Совершенствование контактных устройств • В современной технологии переработки нефти и газа преимущественное применение получили перекрестноточные тарелки. • Перекрестноточные тарелки характеризуются наибольшей разделительной способностью, т. к. время пребывания жидкости на них наибольшее по сравнению с другими типами тарелок. • Перекрестнопрямоточные тарелки отличаются от перекрестноточных тем, что в них энергия газа (пара) используется для организации направленного движения жидкости по тарелке, устраняется поперечная неравномерность и обратное перемешивание жидкости на тарелке и в результате повышается производительность колонны. Однако, эффективность контакта в них несколько меньше, чем в перекрестноточных тарелках.

Колпачки: а - круглый; б - шестигранный; в - прямоугольный; г - желобчатый; д - S-образный; Клапаны: е - прямоугольный; ж - круглый с нижним ограничителем; з - то же с верхним ограничителем; и - балластный; к - дисковый эжекционный перекрестноточный; л - пластинчатый перекрестно-прямоточный; м - sобразный колпачок с клапаном

Совершенствование контактных устройств • Наиболее эффективны для АТ и АВТ клапанные тарелки: пластинчатые перекрестно прямоточные и дисковые эжекционные тарелки • Они имеют к. п. д. 80 -100%. • При замене обычных тарелок на тарелки нового поколения увеличивается производительность установок на 20%. • Эти тарелки были установлены в ректификационных колоннах Ново Уфимского НПЗ, Шкаповского ГПЗ, Орского и Одесского НПЗ.

Совершенствование контактных устройств • В последние годы в мировой нефтепереработке широкое распространение получили насадочные контактные устройства регулярного типа. • К насадкам предъявляются следующие основные требования: большая удельная поверхность; хорошая смачиваемость жидкостью; малое гидравлическое сопротивление; равномерность распределения жидких и паровых (газовых) потоков; высокая химическая стойкость и механическая прочность; низкая стоимость.

Совершенствование контактных устройств • Насадок, полностью удовлетворяющих всем указанным требованиям, не существует. • При нормальной эксплуатации насадочных колонн массообмен происходит в пленочном режиме на смоченной жидкостью поверхности насадок. • Чем больше удельная поверхность насадки, тем эффективнее массообменный процесс. • Насадки с высокой удельной поверхностью характеризуются повышенным гидравлическим сопротивлением. • В переработке нефти и газа применяют разнообразные по форме и размерам насадки, изготавливаемые из различных материалов: "Спрейпак", Зульцер, Гудлоу, складчатый кубик, Перформ Грид, "ГЛИТЧ", ПЕТОН.

Регулярные насадки

Совершенствование контактных устройств • Перекрестноточная регулярная насадка ПЕТОН. • В основе конструкций насадки используются объемные элементы с проникающей способностью по паровой (газовой) и жидкостной фазам в продольном и поперечном направлениях. • К таким элементам относятся гофрированный просечно-вытяжной лист, плетенная или вязаная сетка и другие. • Комбинацией элементов, формой и размеров гофры регулируется процесс взаимодействия фаз в объеме насадки для решения поставленной задачи процесса разделения.

Совершенствование контактных устройств • Насадки GEMPAK фирмы "ГЛИТЧ" • Применение насадок GEMPAK показало существенное и стабильное улучшение таких показателей, как эффективность разделения, пропускная способность. • Использованы на крупном нефтеперерабатывающем заводе в Корее: фирма "ГЛИТЧ" заполнила колонну предварительного испарения, основную ректификационную колонну и колонну отпаривания керосиновой фракции и фракции дизельного топлива насадкой GEMPAK. • Повысилась производительность и расширилась возможность переработки сырой нефти разных сортов без изменения конструкции корпусов существующих резервуаров

Блок регулярной перекрестноточной насадки (модификация Hor. M 2/4)

Принципиальная схема организации перекрестноточного контактирования фаз

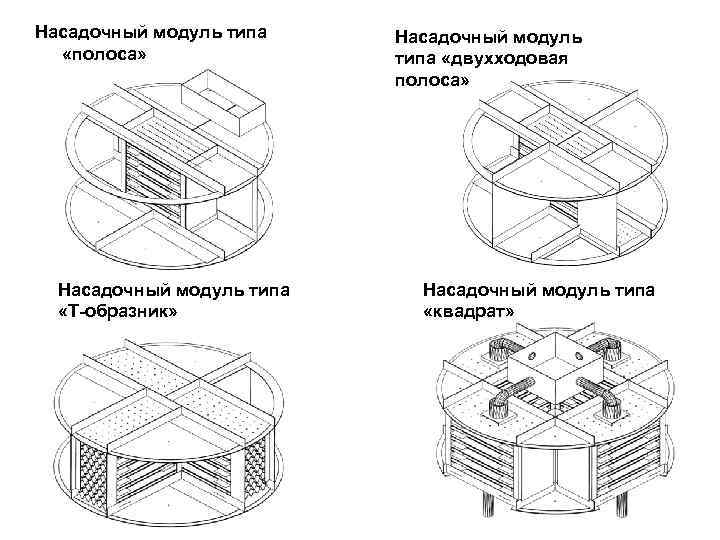

Насадочный модуль типа «полоса» Насадочный модуль типа «Т-образник» Насадочный модуль типа «двухходовая полоса» Насадочный модуль типа «квадрат»

Характеристика насадок различного типа Тип насадки Производительность Эффективность ВЭТТ* Кольца Рашига (25 мм) Кольца Палля (25 мм) 1 1, 4 1, 5 1, 0 1, 3 0, 7 0, 8 Седла Берля 1, 1 1, 3 1, 1 0, 6 0, 7 Седла Инталлокс 1, 2 1, 4 1, 3 0, 45 0, 5 Насадка Гудлоу 1, 1 1, 2 3, 5 0, 13 Насадка Зульцера 1, 8 2, 0 2, 5 0, 25 0, 45 • *ВЭТТ – высота слоя насадки, эквивалентной одной теоретической тарелки

Лекция 7 ЭЛОУ, АВТ.pptx