Каталитический крекинг, алкилирование.pptx

- Количество слайдов: 40

Основы управления процессом каталитического крекинга. Выполнила: студентка гр. ТНТ-10 Самойлова О. С.

Основы управления процессом каталитического крекинга. Выполнила: студентка гр. ТНТ-10 Самойлова О. С.

Технологические параметры Результаты каталитического крекинга определяются показателями: 1. Глубиной превращения сырья; 2. Выходом целевых продуктов и их качеством. Под глубиной превращения сырья принято считать суммарный выход продуктов, отличающихся от исходного сырья фракционным составом. При крекинге традиционного сырья – вакуумного газойля фр. 350 – 500 о. С – таковыми продуктами являются газ + бензин + дизельная фракция (легкий газойль) + кокс. Тяжелый газойль, выкипающий при тех же температурных пределах, что и сырье, обычно принимают как за непревращенную часть сырья, хотя отличается от последнего по химическому составу.

Технологические параметры Результаты каталитического крекинга определяются показателями: 1. Глубиной превращения сырья; 2. Выходом целевых продуктов и их качеством. Под глубиной превращения сырья принято считать суммарный выход продуктов, отличающихся от исходного сырья фракционным составом. При крекинге традиционного сырья – вакуумного газойля фр. 350 – 500 о. С – таковыми продуктами являются газ + бензин + дизельная фракция (легкий газойль) + кокс. Тяжелый газойль, выкипающий при тех же температурных пределах, что и сырье, обычно принимают как за непревращенную часть сырья, хотя отличается от последнего по химическому составу.

Целевыми продуктами процесса, являются бензин и сжиженный газ. Кокс, хоть и фигурирует в материальном балансе процесса, но не выводится из установки и полностью сгорает в регенераторе, обеспечивая тепловой баланс реакторного блока. Требуемые глубина конверсии сырья и качество целевых продуктов каталитического крекинга достигаются управлением технологического процесса посредством регулирования его оперативными параметрами.

Целевыми продуктами процесса, являются бензин и сжиженный газ. Кокс, хоть и фигурирует в материальном балансе процесса, но не выводится из установки и полностью сгорает в регенераторе, обеспечивая тепловой баланс реакторного блока. Требуемые глубина конверсии сырья и качество целевых продуктов каталитического крекинга достигаются управлением технологического процесса посредством регулирования его оперативными параметрами.

К нерегулируемым параметрам каталитического крекинга относят: 1. Качество сырья; 2. Качество катализатора; 3. Тип и конструкцию реакционных аппаратов; 4. Производительность по сырью. К регулируемым, обычно относят параметры, которые входят в кинетические уравнения химико-технологических процессов: 1. Температура Т; 2. Время контакта τ; 3. Концентрация реактантов. К регулируемым параметрам каталитического крекинга относят: 1. Температуру в зоне крекинга; 2. Время контакта сырья с катализатором; 3. Кратность циркуляции катализатора; 4. Коэффициент рециркуляции остатка крекинга.

К нерегулируемым параметрам каталитического крекинга относят: 1. Качество сырья; 2. Качество катализатора; 3. Тип и конструкцию реакционных аппаратов; 4. Производительность по сырью. К регулируемым, обычно относят параметры, которые входят в кинетические уравнения химико-технологических процессов: 1. Температура Т; 2. Время контакта τ; 3. Концентрация реактантов. К регулируемым параметрам каталитического крекинга относят: 1. Температуру в зоне крекинга; 2. Время контакта сырья с катализатором; 3. Кратность циркуляции катализатора; 4. Коэффициент рециркуляции остатка крекинга.

Кратность циркуляции катализатора КЦ. К. – параметр, употребляемый только к каталитическим процессам, осуществляемым с циркуляцией катализатора между реактором и регенератором. КЦ. К. определяется как отношение количеств катализатора к сырью, подаваемых в реактор в единицу времени. По кинетическому признаку КЦ. К характеризует концентрацию катализатора в реагирующей системе: чем выше КЦ. К, тем на большей реакционной поверхности катализатора осуществляется гетерогенная каталитическая реакция.

Кратность циркуляции катализатора КЦ. К. – параметр, употребляемый только к каталитическим процессам, осуществляемым с циркуляцией катализатора между реактором и регенератором. КЦ. К. определяется как отношение количеств катализатора к сырью, подаваемых в реактор в единицу времени. По кинетическому признаку КЦ. К характеризует концентрацию катализатора в реагирующей системе: чем выше КЦ. К, тем на большей реакционной поверхности катализатора осуществляется гетерогенная каталитическая реакция.

Процессы каталитического крекинга проводятся с рециркуляцией газойлевых фракций с блока ректификации продуктов крекинга на установках раннего поколения с применением аморфных алюмосиликатных катализаторов. Обладающих невысокой активностью. Рециркуляция продуктов крекинга осуществлялась с целью увеличения конверсии сырья, а также возврата катализатора, вынесенного с парами продуктов из реактора – катализаторного шлама.

Процессы каталитического крекинга проводятся с рециркуляцией газойлевых фракций с блока ректификации продуктов крекинга на установках раннего поколения с применением аморфных алюмосиликатных катализаторов. Обладающих невысокой активностью. Рециркуляция продуктов крекинга осуществлялась с целью увеличения конверсии сырья, а также возврата катализатора, вынесенного с парами продуктов из реактора – катализаторного шлама.

На современных установках крекинга на ЦСК рециркуляцию тяжелого газойля осуществляют с целью: 1. Возврата катализаторного шлама; 2. Регулирование теплового режима работы реакторного блока; 3. Улучшения качества тяжелых фракций (270 – 420 ОС), используемых в качестве термогазойля – сырья для производства технического углерода.

На современных установках крекинга на ЦСК рециркуляцию тяжелого газойля осуществляют с целью: 1. Возврата катализаторного шлама; 2. Регулирование теплового режима работы реакторного блока; 3. Улучшения качества тяжелых фракций (270 – 420 ОС), используемых в качестве термогазойля – сырья для производства технического углерода.

Типы реаторов На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов.

Типы реаторов На глубину конверсии сырья в значительной степени оказывает влияние газодинамический режим контактирования сырья с катализатором, осуществляемый в реакторах различных типов.

В реакторах с движущимся слоем шарикового катализатора катализ, массо- и теплообмен осуществляются фильтрацией прямотоком в режиме, близком к идеальному вытеснению, т. е. в реакторе интегрального типа. К недостаткам реакторов этого типа относят: 1. Катализ проводится на поверхности крупнозернистого катализатора, что отдаляет процесс от чисто кинетической области реагирования; 2. При прямотоке, в отличие от противотока, завершающаяся стадия крекинга осуществляется на поверхности закоксованного катализатора после потери им первоначальной активности; 3. Большое время контакта в реакторах этого типа приводит к ухудшению селективности крекинга в результате интенсивного протекания вторичных реакций.

В реакторах с движущимся слоем шарикового катализатора катализ, массо- и теплообмен осуществляются фильтрацией прямотоком в режиме, близком к идеальному вытеснению, т. е. в реакторе интегрального типа. К недостаткам реакторов этого типа относят: 1. Катализ проводится на поверхности крупнозернистого катализатора, что отдаляет процесс от чисто кинетической области реагирования; 2. При прямотоке, в отличие от противотока, завершающаяся стадия крекинга осуществляется на поверхности закоксованного катализатора после потери им первоначальной активности; 3. Большое время контакта в реакторах этого типа приводит к ухудшению селективности крекинга в результате интенсивного протекания вторичных реакций.

В реаторах с кипящим слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором в режиме, характерном для безградиентных реакторов. Достоинствами реакторов следует отметить: 1. Высокую их удельную производительность; 2. Легкость транспортирования микросферического катализатора и регулирования технологического режима; 3. Осуществление каталитического процесса в области, близкой к чисто кинетической; 4. Отсутствие байпасных участков и градиента температуры в кипящем слое и некоторые другие.

В реаторах с кипящим слоем микросферического катализатора катализ, тепло- и массообмен осуществляются при идеальном перемешивании реактантов с катализатором в режиме, характерном для безградиентных реакторов. Достоинствами реакторов следует отметить: 1. Высокую их удельную производительность; 2. Легкость транспортирования микросферического катализатора и регулирования технологического режима; 3. Осуществление каталитического процесса в области, близкой к чисто кинетической; 4. Отсутствие байпасных участков и градиента температуры в кипящем слое и некоторые другие.

Недостатки реакторов с кипящим слоем такие как: 1. Неравномерность времени пребывания сырья в зоне реакции, в результате некоторая часть сырья подвергается чрезмерному крекированию до газа и кокса, а другая часть – легкому крекингу; 2. Среднее фиктивное время контакта, хотя и меньше, чем в реакторах с движущимся слоем шарикового катализатора, но недостаточно малое, чтобы обеспечить максимально высокую селективность крекинга.

Недостатки реакторов с кипящим слоем такие как: 1. Неравномерность времени пребывания сырья в зоне реакции, в результате некоторая часть сырья подвергается чрезмерному крекированию до газа и кокса, а другая часть – легкому крекингу; 2. Среднее фиктивное время контакта, хотя и меньше, чем в реакторах с движущимся слоем шарикового катализатора, но недостаточно малое, чтобы обеспечить максимально высокую селективность крекинга.

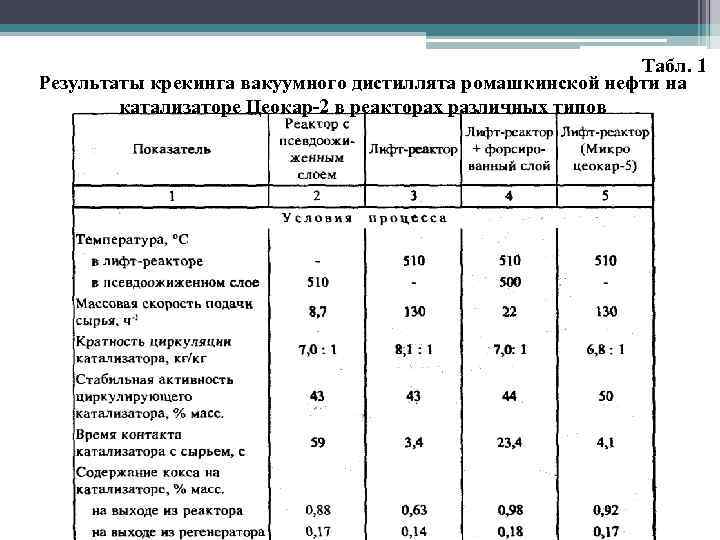

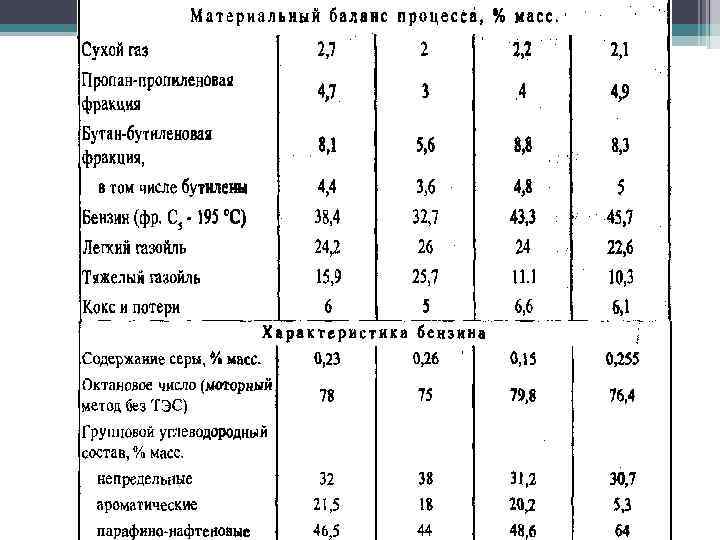

В табл. 1 приведены данные где, при переходе от реактора с псевдоожиженным слоем к лифт-реактору улучшается селективность крекинга, возрастает содержание олефинов С 3 -С 4 в газе и содержание олефинов в бензине. Однако вследствие «средней» активности катализатора Цеокар-2 в лифт-реакторе не достигаются достаточная конверсия сырья и выход бензина, из-за незавершенности вторичных реакций изомеризации и ароматизации октановое число бензина недостаточно высокое.

В табл. 1 приведены данные где, при переходе от реактора с псевдоожиженным слоем к лифт-реактору улучшается селективность крекинга, возрастает содержание олефинов С 3 -С 4 в газе и содержание олефинов в бензине. Однако вследствие «средней» активности катализатора Цеокар-2 в лифт-реакторе не достигаются достаточная конверсия сырья и выход бензина, из-за незавершенности вторичных реакций изомеризации и ароматизации октановое число бензина недостаточно высокое.

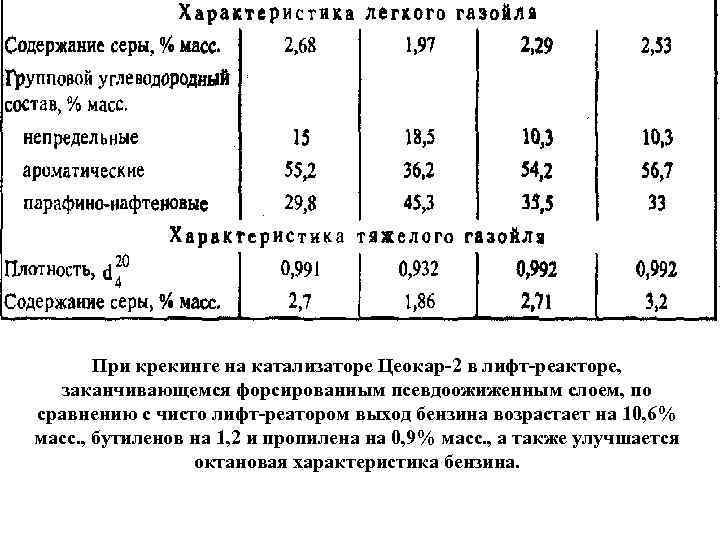

Табл. 1 Результаты крекинга вакуумного дистиллята ромашкинской нефти на катализаторе Цеокар-2 в реакторах различных типов

Табл. 1 Результаты крекинга вакуумного дистиллята ромашкинской нефти на катализаторе Цеокар-2 в реакторах различных типов

При крекинге на катализаторе Цеокар-2 в лифт-реакторе, заканчивающемся форсированным псевдоожиженным слоем, по сравнению с чисто лифт-реатором выход бензина возрастает на 10, 6% масс. , бутиленов на 1, 2 и пропилена на 0, 9% масс. , а также улучшается октановая характеристика бензина.

При крекинге на катализаторе Цеокар-2 в лифт-реакторе, заканчивающемся форсированным псевдоожиженным слоем, по сравнению с чисто лифт-реатором выход бензина возрастает на 10, 6% масс. , бутиленов на 1, 2 и пропилена на 0, 9% масс. , а также улучшается октановая характеристика бензина.

Дополнительное улучшение выходных показателей крекинга на современных зарубежных установках каталитического крекинга достигается: 1. Применением современных высококачественных катализаторов; 2. Переходом на лифт-реакторы без форсированного псевдоожиженного слоя, но заканчивающиеся разделительными циклонами; 3. Переходом на многоточечный ввод сырья в лифт-реактор и др.

Дополнительное улучшение выходных показателей крекинга на современных зарубежных установках каталитического крекинга достигается: 1. Применением современных высококачественных катализаторов; 2. Переходом на лифт-реакторы без форсированного псевдоожиженного слоя, но заканчивающиеся разделительными циклонами; 3. Переходом на многоточечный ввод сырья в лифт-реактор и др.

Регенераторы предназначены для непрерывной регенерации закоксованного катализатора путем выжига кокса кислородом воздуха при температурах 650 – 750 С. На установках с движущимся слоем катализатора регенерация шарикового катализатора проводится в многосекционном аппарате, снабженном для снятия избытка тепла водяными змеевиками, соединенными котлом-утилизатором. Регенерация закоксованного катализатора на установках с микросферическим катализатором осуществляется в аппаратах с псевдоожиженным слоем.

Регенераторы предназначены для непрерывной регенерации закоксованного катализатора путем выжига кокса кислородом воздуха при температурах 650 – 750 С. На установках с движущимся слоем катализатора регенерация шарикового катализатора проводится в многосекционном аппарате, снабженном для снятия избытка тепла водяными змеевиками, соединенными котлом-утилизатором. Регенерация закоксованного катализатора на установках с микросферическим катализатором осуществляется в аппаратах с псевдоожиженным слоем.

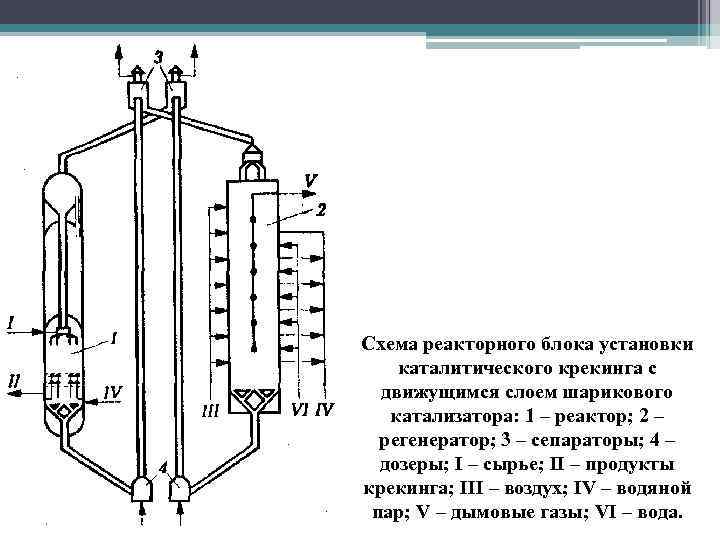

Схема реакторного блока установки каталитического крекинга с движущимся слоем шарикового катализатора: 1 – реактор; 2 – регенератор; 3 – сепараторы; 4 – дозеры; I – сырье; II – продукты крекинга; III – воздух; IV – водяной пар; V – дымовые газы; VI – вода.

Схема реакторного блока установки каталитического крекинга с движущимся слоем шарикового катализатора: 1 – реактор; 2 – регенератор; 3 – сепараторы; 4 – дозеры; I – сырье; II – продукты крекинга; III – воздух; IV – водяной пар; V – дымовые газы; VI – вода.

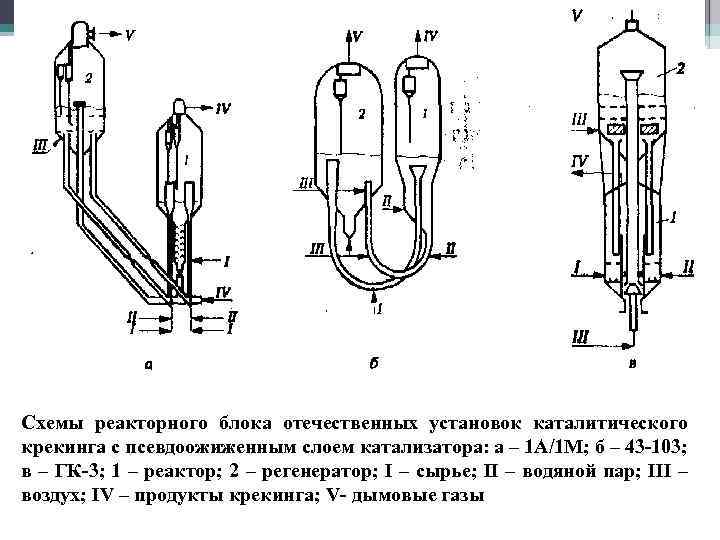

Схемы реакторного блока отечественных установок каталитического крекинга с псевдоожиженным слоем катализатора: а – 1 А/1 М; б – 43 -103; в – ГК-3; 1 – реактор; 2 – регенератор; I – сырье; II – водяной пар; III – воздух; IV – продукты крекинга; V- дымовые газы

Схемы реакторного блока отечественных установок каталитического крекинга с псевдоожиженным слоем катализатора: а – 1 А/1 М; б – 43 -103; в – ГК-3; 1 – реактор; 2 – регенератор; I – сырье; II – водяной пар; III – воздух; IV – продукты крекинга; V- дымовые газы

Схема реакторного блока современной установки каталитического крекинга фирмы «ЮОП» : 1 – лифтреактор; 2 - двухступенчатый регенератор; 3 – холодильник катализатора; I – сырье; II – разбавитель; III – продукты реакции; IV – первичный воздух; V – вторичный воздух; VI – дымовые газы; VII – водяной пар

Схема реакторного блока современной установки каталитического крекинга фирмы «ЮОП» : 1 – лифтреактор; 2 - двухступенчатый регенератор; 3 – холодильник катализатора; I – сырье; II – разбавитель; III – продукты реакции; IV – первичный воздух; V – вторичный воздух; VI – дымовые газы; VII – водяной пар

Влияние оперативных параметров на материальный б аланс и качество продуктов крекинга Варьирование оперативных параметров каталитического крекинга весьма заметно влияет на выходные показатели процесса – материальный баланс и качество продуктов. Это влияние желательно рассматривать с точки зрения выхода и качества целевых продуктов – бензина и сжиженных газов. Наиболее легко регулируемым и значимым параметром каталитического крекинга является температура.

Влияние оперативных параметров на материальный б аланс и качество продуктов крекинга Варьирование оперативных параметров каталитического крекинга весьма заметно влияет на выходные показатели процесса – материальный баланс и качество продуктов. Это влияние желательно рассматривать с точки зрения выхода и качества целевых продуктов – бензина и сжиженных газов. Наиболее легко регулируемым и значимым параметром каталитического крекинга является температура.

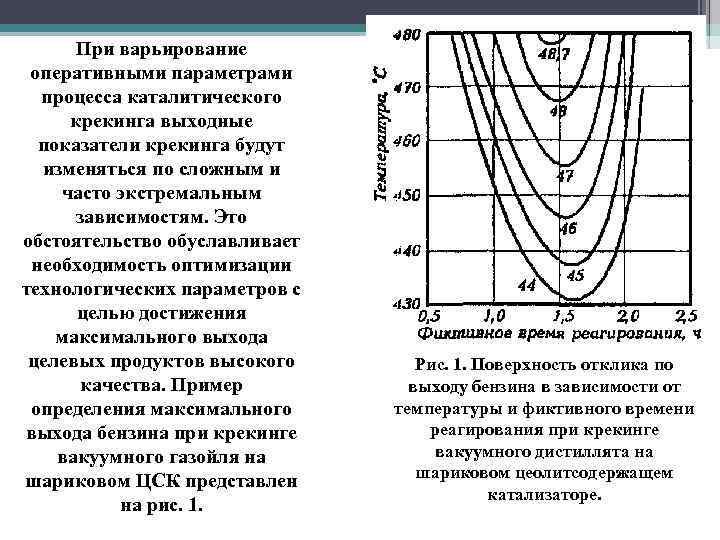

При варьирование оперативными параметрами процесса каталитического крекинга выходные показатели крекинга будут изменяться по сложным и часто экстремальным зависимостям. Это обстоятельство обуславливает необходимость оптимизации технологических параметров с целью достижения максимального выхода целевых продуктов высокого качества. Пример определения максимального выхода бензина при крекинге вакуумного газойля на шариковом ЦСК представлен на рис. 1. Рис. 1. Поверхность отклика по выходу бензина в зависимости от температуры и фиктивного времени реагирования при крекинге вакуумного дистиллята на шариковом цеолитсодержащем катализаторе.

При варьирование оперативными параметрами процесса каталитического крекинга выходные показатели крекинга будут изменяться по сложным и часто экстремальным зависимостям. Это обстоятельство обуславливает необходимость оптимизации технологических параметров с целью достижения максимального выхода целевых продуктов высокого качества. Пример определения максимального выхода бензина при крекинге вакуумного газойля на шариковом ЦСК представлен на рис. 1. Рис. 1. Поверхность отклика по выходу бензина в зависимости от температуры и фиктивного времени реагирования при крекинге вакуумного дистиллята на шариковом цеолитсодержащем катализаторе.

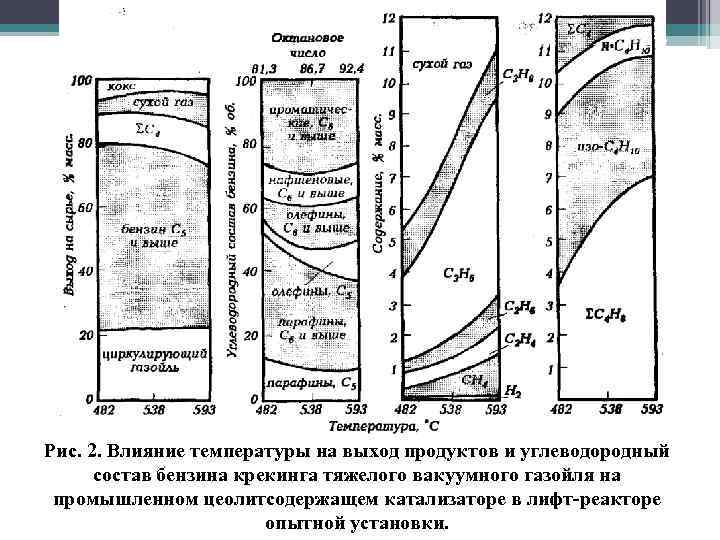

Рис. 2. Влияние температуры на выход продуктов и углеводородный состав бензина крекинга тяжелого вакуумного газойля на промышленном цеолитсодержащем катализаторе в лифт-реакторе опытной установки.

Рис. 2. Влияние температуры на выход продуктов и углеводородный состав бензина крекинга тяжелого вакуумного газойля на промышленном цеолитсодержащем катализаторе в лифт-реакторе опытной установки.

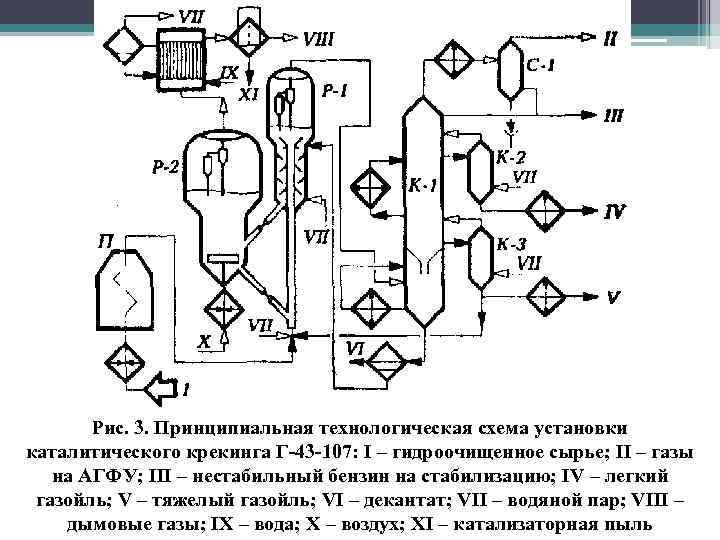

Рис. 3. Принципиальная технологическая схема установки каталитического крекинга Г-43 -107: I – гидроочищенное сырье; II – газы на АГФУ; III – нестабильный бензин на стабилизацию; IV – легкий газойль; V – тяжелый газойль; VI – декантат; VII – водяной пар; VIII – дымовые газы; IX – вода; Х – воздух; XI – катализаторная пыль

Рис. 3. Принципиальная технологическая схема установки каталитического крекинга Г-43 -107: I – гидроочищенное сырье; II – газы на АГФУ; III – нестабильный бензин на стабилизацию; IV – легкий газойль; V – тяжелый газойль; VI – декантат; VII – водяной пар; VIII – дымовые газы; IX – вода; Х – воздух; XI – катализаторная пыль

Сжиженный газ каталитического крекинга состоит из С 3 С 4 углеводородов, представляющих собой смесь олефинов и парафинов как нормального, так и изостроения. Выход их в зависимости от режима крекинга, качества сырья и катализатора составляет 12 – 25% масс. Намиболее эффективное и рациональное направление использования многотоннажных ресурсов этих газов – синтез высокооктановых компонентов бензинов.

Сжиженный газ каталитического крекинга состоит из С 3 С 4 углеводородов, представляющих собой смесь олефинов и парафинов как нормального, так и изостроения. Выход их в зависимости от режима крекинга, качества сырья и катализатора составляет 12 – 25% масс. Намиболее эффективное и рациональное направление использования многотоннажных ресурсов этих газов – синтез высокооктановых компонентов бензинов.

Каталитическое С-алкилирование изобутана олефинами Назначение процесса – производство высооктанового изокомпонента бензинов С-алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса – алкилат, состоящий практически нацело из изопарафинов, имеет высокое октановое число. Октановое число основного компонента алкилата – изооктана (2, 2, 4 -триметилпентана).

Каталитическое С-алкилирование изобутана олефинами Назначение процесса – производство высооктанового изокомпонента бензинов С-алкилированием изобутана бутиленами и пропиленом. Целевой продукт процесса – алкилат, состоящий практически нацело из изопарафинов, имеет высокое октановое число. Октановое число основного компонента алкилата – изооктана (2, 2, 4 -триметилпентана).

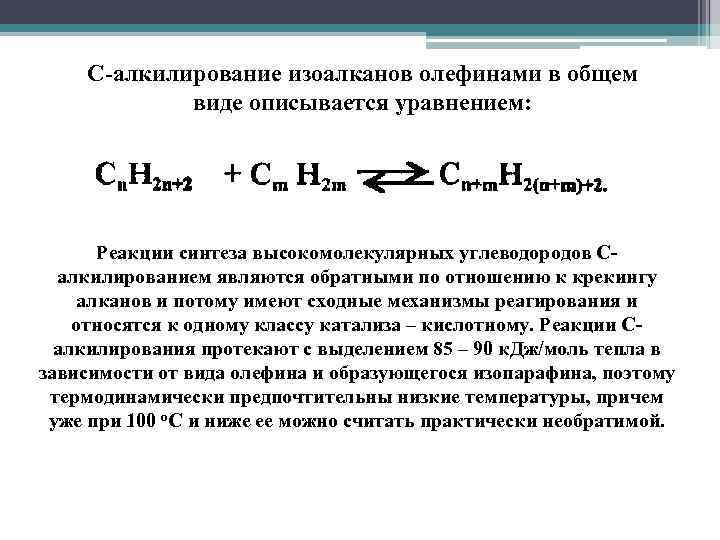

С-алкилирование изоалканов олефинами в общем виде описывается уравнением: Реакции синтеза высокомолекулярных углеводородов Салкилированием являются обратными по отношению к крекингу алканов и потому имеют сходные механизмы реагирования и относятся к одному классу катализа – кислотному. Реакции Салкилирования протекают с выделением 85 – 90 к. Дж/моль тепла в зависимости от вида олефина и образующегося изопарафина, поэтому термодинамически предпочтительны низкие температуры, причем уже при 100 о. С и ниже ее можно считать практически необратимой.

С-алкилирование изоалканов олефинами в общем виде описывается уравнением: Реакции синтеза высокомолекулярных углеводородов Салкилированием являются обратными по отношению к крекингу алканов и потому имеют сходные механизмы реагирования и относятся к одному классу катализа – кислотному. Реакции Салкилирования протекают с выделением 85 – 90 к. Дж/моль тепла в зависимости от вида олефина и образующегося изопарафина, поэтому термодинамически предпочтительны низкие температуры, причем уже при 100 о. С и ниже ее можно считать практически необратимой.

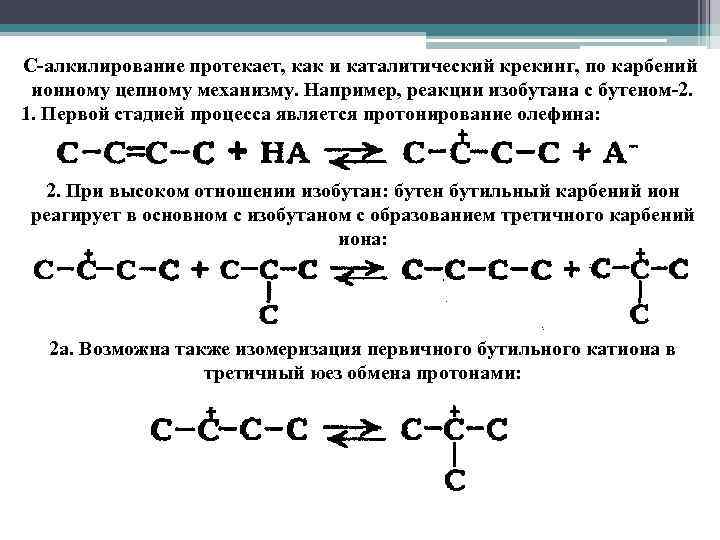

С-алкилирование протекает, как и каталитический крекинг, по карбений ионному цепному механизму. Например, реакции изобутана с бутеном-2. 1. Первой стадией процесса является протонирование олефина: 2. При высоком отношении изобутан: бутен бутильный карбений ион реагирует в основном с изобутаном с образованием третичного карбений иона: 2 а. Возможна также изомеризация первичного бутильного катиона в третичный юез обмена протонами:

С-алкилирование протекает, как и каталитический крекинг, по карбений ионному цепному механизму. Например, реакции изобутана с бутеном-2. 1. Первой стадией процесса является протонирование олефина: 2. При высоком отношении изобутан: бутен бутильный карбений ион реагирует в основном с изобутаном с образованием третичного карбений иона: 2 а. Возможна также изомеризация первичного бутильного катиона в третичный юез обмена протонами:

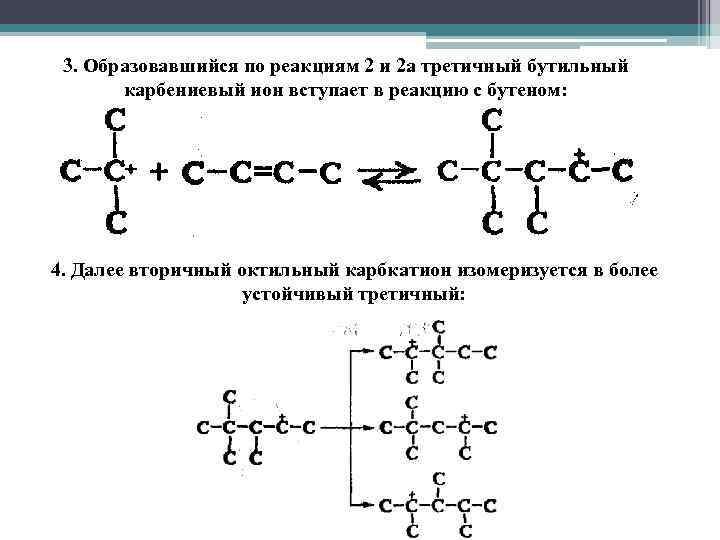

3. Образовавшийся по реакциям 2 и 2 а третичный бутильный карбениевый ион вступает в реакцию с бутеном: 4. Далее вторичный октильный карбкатион изомеризуется в более устойчивый третичный:

3. Образовавшийся по реакциям 2 и 2 а третичный бутильный карбениевый ион вступает в реакцию с бутеном: 4. Далее вторичный октильный карбкатион изомеризуется в более устойчивый третичный:

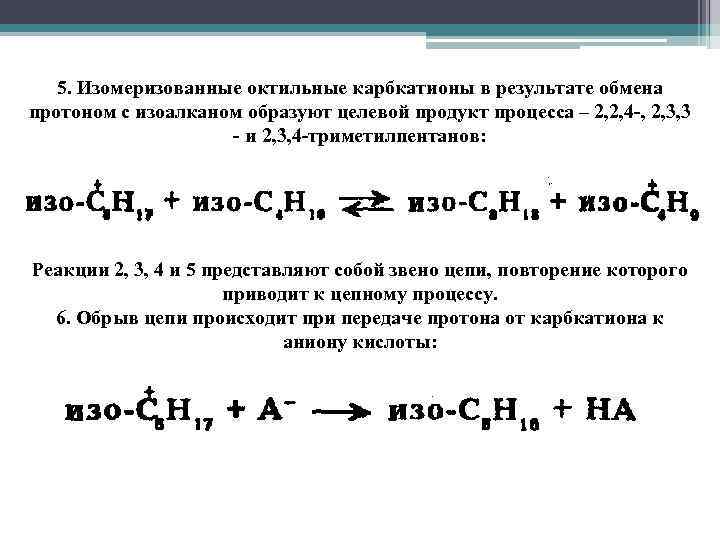

5. Изомеризованные октильные карбкатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса – 2, 2, 4 -, 2, 3, 3 - и 2, 3, 4 -триметилпентанов: Реакции 2, 3, 4 и 5 представляют собой звено цепи, повторение которого приводит к цепному процессу. 6. Обрыв цепи происходит при передаче протона от карбкатиона к аниону кислоты:

5. Изомеризованные октильные карбкатионы в результате обмена протоном с изоалканом образуют целевой продукт процесса – 2, 2, 4 -, 2, 3, 3 - и 2, 3, 4 -триметилпентанов: Реакции 2, 3, 4 и 5 представляют собой звено цепи, повторение которого приводит к цепному процессу. 6. Обрыв цепи происходит при передаче протона от карбкатиона к аниону кислоты:

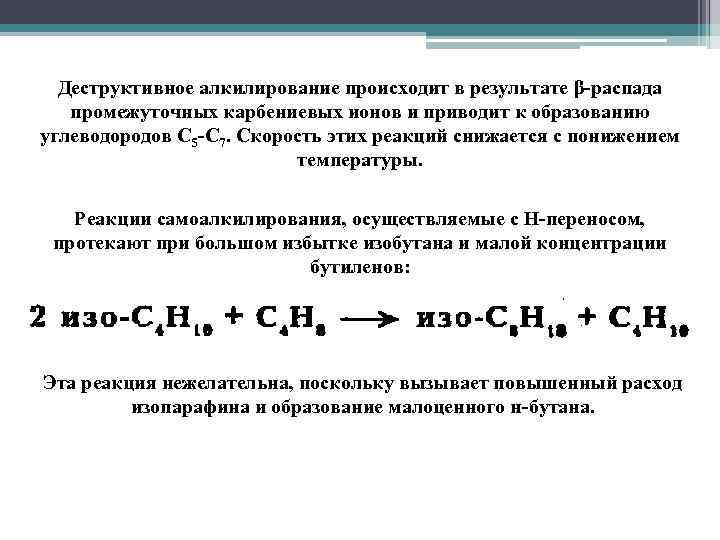

Деструктивное алкилирование происходит в результате β-распада промежуточных карбениевых ионов и приводит к образованию углеводородов С 5 -С 7. Скорость этих реакций снижается с понижением температуры. Реакции самоалкилирования, осуществляемые с Н-переносом, протекают при большом избытке изобутана и малой концентрации бутиленов: Эта реакция нежелательна, поскольку вызывает повышенный расход изопарафина и образование малоценного н-бутана.

Деструктивное алкилирование происходит в результате β-распада промежуточных карбениевых ионов и приводит к образованию углеводородов С 5 -С 7. Скорость этих реакций снижается с понижением температуры. Реакции самоалкилирования, осуществляемые с Н-переносом, протекают при большом избытке изобутана и малой концентрации бутиленов: Эта реакция нежелательна, поскольку вызывает повышенный расход изопарафина и образование малоценного н-бутана.

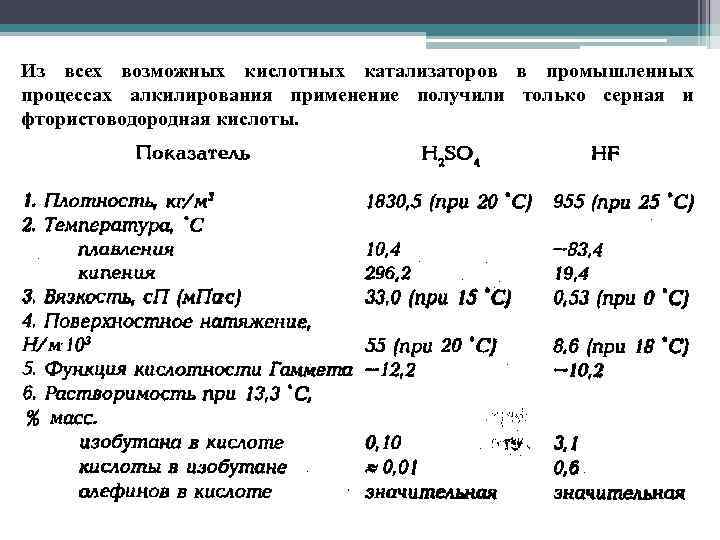

Из всех возможных кислотных катализаторов в промышленных процессах алкилирования применение получили только серная и фтористоводородная кислоты.

Из всех возможных кислотных катализаторов в промышленных процессах алкилирования применение получили только серная и фтористоводородная кислоты.

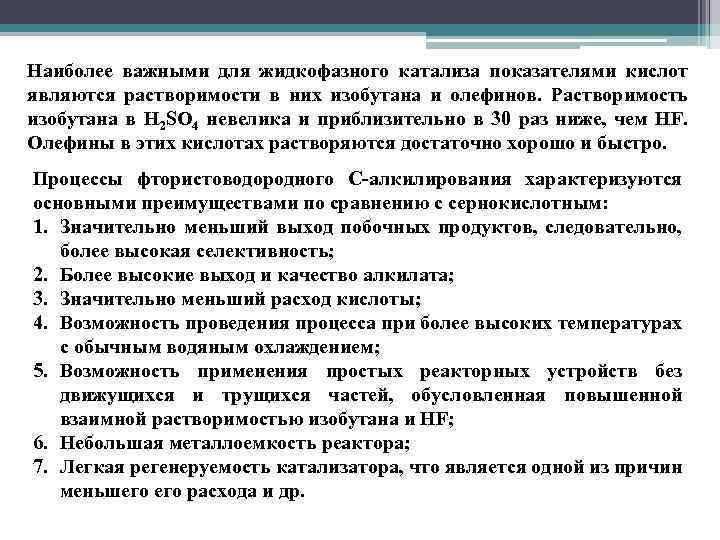

Наиболее важными для жидкофазного катализа показателями кислот являются растворимости в них изобутана и олефинов. Растворимость изобутана в Н 2 SO 4 невелика и приблизительно в 30 раз ниже, чем НF. Олефины в этих кислотах растворяются достаточно хорошо и быстро. Процессы фтористоводородного С-алкилирования характеризуются основными преимуществами по сравнению с сернокислотным: 1. Значительно меньший выход побочных продуктов, следовательно, более высокая селективность; 2. Более высокие выход и качество алкилата; 3. Значительно меньший расход кислоты; 4. Возможность проведения процесса при более высоких температурах с обычным водяным охлаждением; 5. Возможность применения простых реакторных устройств без движущихся и трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и НF; 6. Небольшая металлоемкость реактора; 7. Легкая регенеруемость катализатора, что является одной из причин меньшего расхода и др.

Наиболее важными для жидкофазного катализа показателями кислот являются растворимости в них изобутана и олефинов. Растворимость изобутана в Н 2 SO 4 невелика и приблизительно в 30 раз ниже, чем НF. Олефины в этих кислотах растворяются достаточно хорошо и быстро. Процессы фтористоводородного С-алкилирования характеризуются основными преимуществами по сравнению с сернокислотным: 1. Значительно меньший выход побочных продуктов, следовательно, более высокая селективность; 2. Более высокие выход и качество алкилата; 3. Значительно меньший расход кислоты; 4. Возможность проведения процесса при более высоких температурах с обычным водяным охлаждением; 5. Возможность применения простых реакторных устройств без движущихся и трущихся частей, обусловленная повышенной взаимной растворимостью изобутана и НF; 6. Небольшая металлоемкость реактора; 7. Легкая регенеруемость катализатора, что является одной из причин меньшего расхода и др.

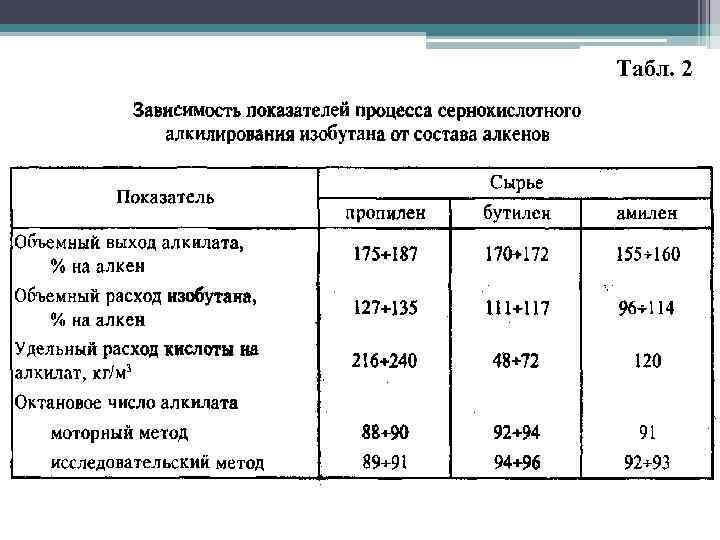

С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан. Существенное влияние на показатели процесса оказывает состав алкенов. Высшие алкены более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

С-алкилированию в нефтепереработке чаще всего подвергают изобутан и значительно реже изопентан. Существенное влияние на показатели процесса оказывает состав алкенов. Высшие алкены более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов.

Табл. 2

Табл. 2

Важными оперативными параметрами, влияющими на материальный баланс и качество продуктов С-алкилирования, являются: 1. Давление; 2. Температура; 3. Объемная скорость сырья; 4. Концентрация кислоты; 5. Соотношения изобутан: олефин, кислота: сырье и интенсивность перемешивания сырья с катализатором.

Важными оперативными параметрами, влияющими на материальный баланс и качество продуктов С-алкилирования, являются: 1. Давление; 2. Температура; 3. Объемная скорость сырья; 4. Концентрация кислоты; 5. Соотношения изобутан: олефин, кислота: сырье и интенсивность перемешивания сырья с катализатором.

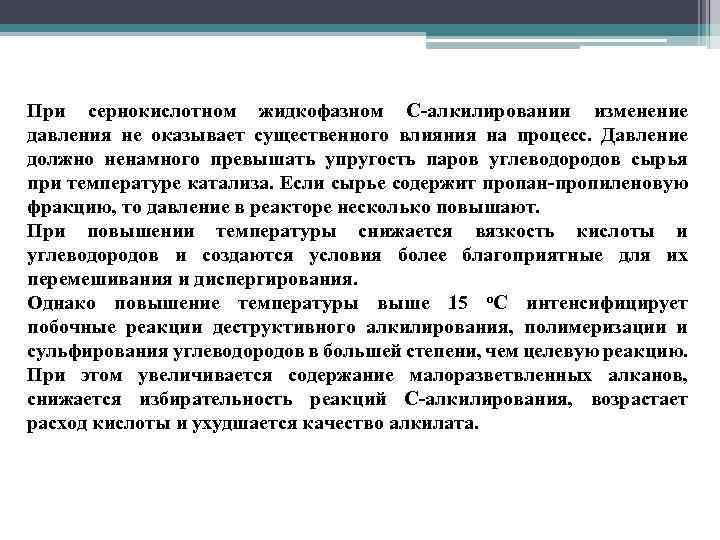

При сернокислотном жидкофазном С-алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают. При повышении температуры снижается вязкость кислоты и углеводородов и создаются условия более благоприятные для их перемешивания и диспергирования. Однако повышение температуры выше 15 о. С интенсифицирует побочные реакции деструктивного алкилирования, полимеризации и сульфирования углеводородов в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций С-алкилирования, возрастает расход кислоты и ухудшается качество алкилата.

При сернокислотном жидкофазном С-алкилировании изменение давления не оказывает существенного влияния на процесс. Давление должно ненамного превышать упругость паров углеводородов сырья при температуре катализа. Если сырье содержит пропан-пропиленовую фракцию, то давление в реакторе несколько повышают. При повышении температуры снижается вязкость кислоты и углеводородов и создаются условия более благоприятные для их перемешивания и диспергирования. Однако повышение температуры выше 15 о. С интенсифицирует побочные реакции деструктивного алкилирования, полимеризации и сульфирования углеводородов в большей степени, чем целевую реакцию. При этом увеличивается содержание малоразветвленных алканов, снижается избирательность реакций С-алкилирования, возрастает расход кислоты и ухудшается качество алкилата.

Рис. 4. Влияние температуры на октановое число алкилата

Рис. 4. Влияние температуры на октановое число алкилата

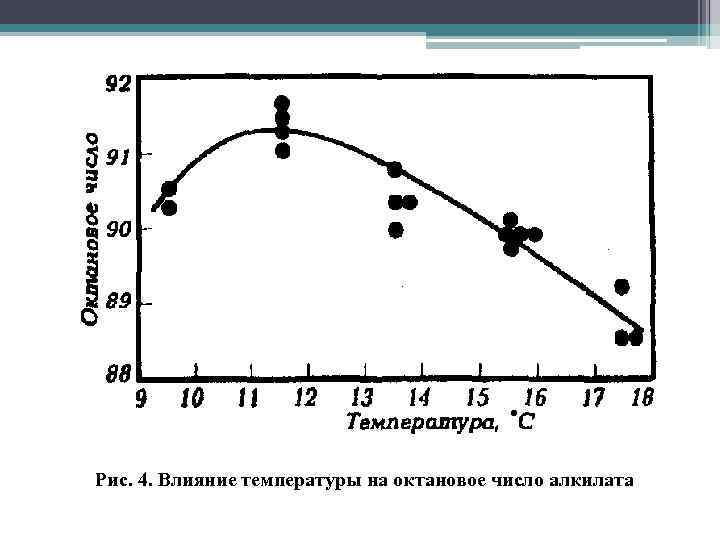

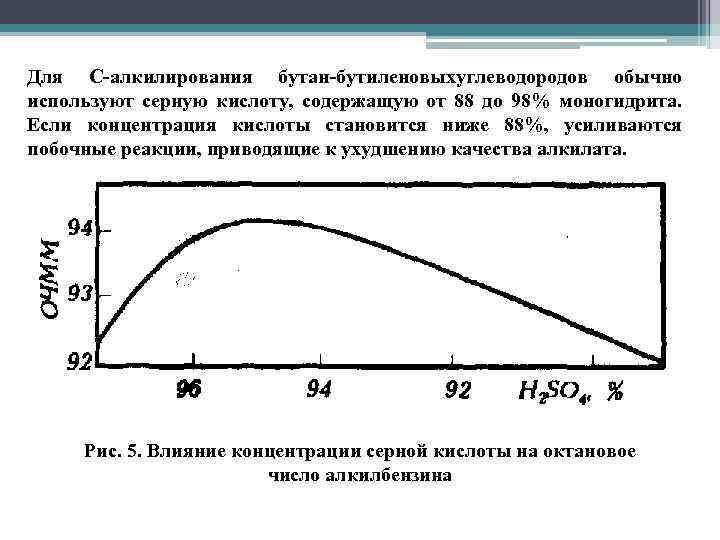

Для С-алкилирования бутан-бутиленовыхуглеводородов обычно используют серную кислоту, содержащую от 88 до 98% моногидрита. Если концентрация кислоты становится ниже 88%, усиливаются побочные реакции, приводящие к ухудшению качества алкилата. Рис. 5. Влияние концентрации серной кислоты на октановое число алкилбензина

Для С-алкилирования бутан-бутиленовыхуглеводородов обычно используют серную кислоту, содержащую от 88 до 98% моногидрита. Если концентрация кислоты становится ниже 88%, усиливаются побочные реакции, приводящие к ухудшению качества алкилата. Рис. 5. Влияние концентрации серной кислоты на октановое число алкилбензина

Спасибо за внимание!

Спасибо за внимание!