Лекция5 Осн. През..ppt

- Количество слайдов: 52

Основы ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА Лекция 5

Основы ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА Лекция 5

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ¡ ¡ ¡ 1. Характеристика корпусных деталей К корпусам относят детали, содержащие систему отверстий и плоскостей, координированных друг относительно друга. К корпусам относят корпуса редукторов, коробок передач, насосов и т. д. Корпусные детали служат для монтажа различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей, точных отверстий (основных), координированных между собой и относительно базовых поверхностей и второстепенных крепежных, смазочных и других отверстий.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ¡ ¡ ¡ 1. Характеристика корпусных деталей К корпусам относят детали, содержащие систему отверстий и плоскостей, координированных друг относительно друга. К корпусам относят корпуса редукторов, коробок передач, насосов и т. д. Корпусные детали служат для монтажа различных механизмов машин. Для них характерно наличие опорных достаточно протяженных и точных плоскостей, точных отверстий (основных), координированных между собой и относительно базовых поверхностей и второстепенных крепежных, смазочных и других отверстий.

¡ ¡ ¡ ¡ ¡ Технологические задачи Точность размеров: — точность диаметров основных отверстий подшипники по 7 му квалитету с шероховатостью Ra = 1, 6. . . 0, 4 мкм. реже по 6 му квалитету Ra = 0, 4. . . 0, 1 мкм; — точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. . . 800 мм от ± 25 до ± 280 мкм; — точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6 го до 11 го квалитетов. Точность формы: — для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0, 25. . . 0, 5) поля допуска на диаметр в зависимости от типа и точности подшипника; — допуск прямолинейности поверхностей прилегания задается в пределах 0, 05. . . 0, 20 мм на всей длине; — допуск плоскостности поверхностей скольжения 0, 05 мм на длине 1 м.

¡ ¡ ¡ ¡ ¡ Технологические задачи Точность размеров: — точность диаметров основных отверстий подшипники по 7 му квалитету с шероховатостью Ra = 1, 6. . . 0, 4 мкм. реже по 6 му квалитету Ra = 0, 4. . . 0, 1 мкм; — точность межосевых расстояний отверстий для цилиндрических зубчатых передач с межцентровыми расстояниями 50. . . 800 мм от ± 25 до ± 280 мкм; — точность расстояний от осей отверстий до установочных плоскостей колеблется в широких пределах от 6 го до 11 го квалитетов. Точность формы: — для отверстий, предназначенных для подшипников качения, допуск круглости и допуск профиля сечения не должны превышать (0, 25. . . 0, 5) поля допуска на диаметр в зависимости от типа и точности подшипника; — допуск прямолинейности поверхностей прилегания задается в пределах 0, 05. . . 0, 20 мм на всей длине; — допуск плоскостности поверхностей скольжения 0, 05 мм на длине 1 м.

¡ ¡ ¡ Точность взаимного расположения поверхностей: — допуск соосности отверстий подшипники в пределах половины поля допуска на диаметр меньшего отверстия; — допуск параллельности осей отверстий в пределах 0, 02. . . 0, 05 мм на 100 мм длины; — допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0, 01. . . 0, 1 мм на 100 мм радиуса; — у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0, 05. . . 0, 3 мм в зависимости от диаметра отверстий. Качество поверхностного слоя. Шероховатость поверхностей отверстий Ra = 1, 6 — 0, 4 мкм (для 7 го квалитета); Rа=0, 4 0, 1 мкм (для 6 го квалитета); поверхностей прилегания Ra = 6, 3. . 0, 63 мкм. поверхностей скольжения Ra = 0, 8. . . 0. 2 мкм, торцовых поверхностей Ra = 6, 3. . . 1, 6 мкм. Твердость поверхностных слоев и требования к наличию в них заданного знака остаточных напряжений регламентиру ются достаточно редко и для особо ответственных корпусов

¡ ¡ ¡ Точность взаимного расположения поверхностей: — допуск соосности отверстий подшипники в пределах половины поля допуска на диаметр меньшего отверстия; — допуск параллельности осей отверстий в пределах 0, 02. . . 0, 05 мм на 100 мм длины; — допуск перпендикулярности торцовых поверхностей к осям отверстий в пределах 0, 01. . . 0, 1 мм на 100 мм радиуса; — у разъемных корпусов несовпадение осей отверстий с плоскостью разъема в пределах 0, 05. . . 0, 3 мм в зависимости от диаметра отверстий. Качество поверхностного слоя. Шероховатость поверхностей отверстий Ra = 1, 6 — 0, 4 мкм (для 7 го квалитета); Rа=0, 4 0, 1 мкм (для 6 го квалитета); поверхностей прилегания Ra = 6, 3. . 0, 63 мкм. поверхностей скольжения Ra = 0, 8. . . 0. 2 мкм, торцовых поверхностей Ra = 6, 3. . . 1, 6 мкм. Твердость поверхностных слоев и требования к наличию в них заданного знака остаточных напряжений регламентиру ются достаточно редко и для особо ответственных корпусов

автотракторных двигателей в массовом производстве. ¡ ТП обработки блоков двигателей состоят из 60 80 операций. Поэтому рассмотрим только самые важные операции и их комплексы: ¡ ¡ Для правильной установки блоков на последующих операциях на первой операции необходимо обработать установочные площадки (дополнительны базы на боковой поверхности блока). Операция выполняется на вертикально фрезерных станках. Предварительно обрабатывают поверхности стыков блока с поддоном и крышкой блока. Операции можно выполнять на карусельно фрезерных или на продольно фрезерных станках. Для получения хорошей базы выполняют чистовую обработку нижней плоскости на вертикально фрезерном или на продольно фрезерных станках. Для устранения смещения блока в приспособлениях и для правильного ориентирования его относительно приспособления на базисной поверхности блока просверливают два технологических отверстия (дополнительная база).

автотракторных двигателей в массовом производстве. ¡ ТП обработки блоков двигателей состоят из 60 80 операций. Поэтому рассмотрим только самые важные операции и их комплексы: ¡ ¡ Для правильной установки блоков на последующих операциях на первой операции необходимо обработать установочные площадки (дополнительны базы на боковой поверхности блока). Операция выполняется на вертикально фрезерных станках. Предварительно обрабатывают поверхности стыков блока с поддоном и крышкой блока. Операции можно выполнять на карусельно фрезерных или на продольно фрезерных станках. Для получения хорошей базы выполняют чистовую обработку нижней плоскости на вертикально фрезерном или на продольно фрезерных станках. Для устранения смещения блока в приспособлениях и для правильного ориентирования его относительно приспособления на базисной поверхности блока просверливают два технологических отверстия (дополнительная база).

¡ ¡ ¡ 5) Поверхности, перпендикулярные базисной, фрезеруют на продольно фрезерном или на барабанно фрезерном станках. Второстепенные поверхности фрезеруют на горизонтальных, вертикальных и специальных фрезерных станках. Обрабатывают начерно места под коренные подшипники на горизонтально фрезерном или специальном протяжном станках. Растачивают начерно и начисто цилиндры на специальных многошпиндельных станках. Для тракторных блоков предварительно растачивают гнезда под вставные втулки на двухшпиндельном расточном станке (два отверстия одновременно). Для сверления, зенкерования, развертывания отверстий и нарезания в них резьбы применяют различные специальные и агрегатные станки.

¡ ¡ ¡ 5) Поверхности, перпендикулярные базисной, фрезеруют на продольно фрезерном или на барабанно фрезерном станках. Второстепенные поверхности фрезеруют на горизонтальных, вертикальных и специальных фрезерных станках. Обрабатывают начерно места под коренные подшипники на горизонтально фрезерном или специальном протяжном станках. Растачивают начерно и начисто цилиндры на специальных многошпиндельных станках. Для тракторных блоков предварительно растачивают гнезда под вставные втулки на двухшпиндельном расточном станке (два отверстия одновременно). Для сверления, зенкерования, развертывания отверстий и нарезания в них резьбы применяют различные специальные и агрегатные станки.

¡ ¡ ¡ После выполнения всех операций по обработке мелких отверстий выполняют последовательно чистовое и тонкое растачивание цилиндров на специальных многошпиндельных станках. Предварительную и окончательную отделочную обработку производят на вертикальных многошпиндельных хонинговальных станках. Для тракторных блоков окончательно обрабатывают гнезда под вставные втулки (гильзы). Обрабатывают начисто гнезда под коренные подшипники на горизонтально фрезерном или специальном протяжном станке. Для закрепления крышек подшипников коленчатого вала на корпусе блока сверлят отверстия под шпильки, эти отверстия зенкеруют и в них нарезают резьбу на специальных агрегатных станках. Блоки подают на слесарную операцию. Здесь завинчивают шпильки, накладывают крышки подшипников, которые затягивают корончатыми гайками, закрепляемыми на шпильках шплинтами.

¡ ¡ ¡ После выполнения всех операций по обработке мелких отверстий выполняют последовательно чистовое и тонкое растачивание цилиндров на специальных многошпиндельных станках. Предварительную и окончательную отделочную обработку производят на вертикальных многошпиндельных хонинговальных станках. Для тракторных блоков окончательно обрабатывают гнезда под вставные втулки (гильзы). Обрабатывают начисто гнезда под коренные подшипники на горизонтально фрезерном или специальном протяжном станке. Для закрепления крышек подшипников коленчатого вала на корпусе блока сверлят отверстия под шпильки, эти отверстия зенкеруют и в них нарезают резьбу на специальных агрегатных станках. Блоки подают на слесарную операцию. Здесь завинчивают шпильки, накладывают крышки подшипников, которые затягивают корончатыми гайками, закрепляемыми на шпильках шплинтами.

Процессы обработки деталей «круглые стержни» ¡ ¡ ¡ Общие сведения. К этому классу относятся валы и оси (гладкие, ступенчатые и пустотелые), валы с фасонными частями (кулачками, шлицами, зубчатыми венцами, фланцами), штоки, круглые тяги, обработанные трубы и т. п. Основные технологические задачи. Получить наружную поверхность вращения с требуемой степенью точности. Получить глубокие центральные отверстия, концентричные наружной поверхности в пустотелых валах. Выполнить шпоночные канавки и шлицы, параллельные оси вала. Получить резьбы соосные с наружными поверхностями или внутренними точными цилиндрическими отверстиями

Процессы обработки деталей «круглые стержни» ¡ ¡ ¡ Общие сведения. К этому классу относятся валы и оси (гладкие, ступенчатые и пустотелые), валы с фасонными частями (кулачками, шлицами, зубчатыми венцами, фланцами), штоки, круглые тяги, обработанные трубы и т. п. Основные технологические задачи. Получить наружную поверхность вращения с требуемой степенью точности. Получить глубокие центральные отверстия, концентричные наружной поверхности в пустотелых валах. Выполнить шпоночные канавки и шлицы, параллельные оси вала. Получить резьбы соосные с наружными поверхностями или внутренними точными цилиндрическими отверстиями

¡ ¡ Заготовки в машиностроении для валов применяют стали следующих марок 25, 30, 35, 40, 45 Т 2, 40 Х, 35 ХС, 40 ХС, 35 СГ, 30 ХНЗ и др. Чаще всего применяют стали 45 и 40 Х. Для крупных валов и шпинделей применяют литые заготовки из высокопрочного чугуна марки ВЧ 45. Заготовки для валов изготавливают различными способами. В большинстве случаев для валов, диаметры ступеней которых отличаются мало, заготовки отрезают из прокатного материала. Для валов, диаметры ступеней которых отличаются больше, чем на 10 мм, заготовки отрезают из проката и затем куют под молотами либо штампуют в подкладных или закрытых штампах. Иногда заготовки обжимают на ротационно ковочных машинах, а потом обрабатывают на станках. В ряде случаев (для длинных гладких валов) целесообразно применять заготовки из холоднотянутой стали, хотя она стоит на 50% дороже горячекатанной.

¡ ¡ Заготовки в машиностроении для валов применяют стали следующих марок 25, 30, 35, 40, 45 Т 2, 40 Х, 35 ХС, 40 ХС, 35 СГ, 30 ХНЗ и др. Чаще всего применяют стали 45 и 40 Х. Для крупных валов и шпинделей применяют литые заготовки из высокопрочного чугуна марки ВЧ 45. Заготовки для валов изготавливают различными способами. В большинстве случаев для валов, диаметры ступеней которых отличаются мало, заготовки отрезают из прокатного материала. Для валов, диаметры ступеней которых отличаются больше, чем на 10 мм, заготовки отрезают из проката и затем куют под молотами либо штампуют в подкладных или закрытых штампах. Иногда заготовки обжимают на ротационно ковочных машинах, а потом обрабатывают на станках. В ряде случаев (для длинных гладких валов) целесообразно применять заготовки из холоднотянутой стали, хотя она стоит на 50% дороже горячекатанной.

¡ ¡ ¡ Припуски на чистовую токарную обработку оставляют величиной 1 1, 5 2 мм, на шлифовку 0, 2 0, 4 0, 6 мм на сторону (большие цифры для больших валов). На ротационно ковочных машинах можно получить припуски до 0, 5 0, 4 мм на диаметр уступа; заготовки после центрования, минуя токарную обработку, можно сразу шлифовать. Технологические базы. В качестве черновых баз принимают необработанные наружные поверхности. Чистовые базы – преимущественно дополнительные центровые отверстия, центровые фаски для пустотелых валов При фрезерных, шпоночно фрезерных, сверлильных операциях, при установке вала на призмах как базовые поверхности используют опорные шейки валов подшипники или шейки под насаживаемые на вал зубчатые колеса, муфты, шкивы…

¡ ¡ ¡ Припуски на чистовую токарную обработку оставляют величиной 1 1, 5 2 мм, на шлифовку 0, 2 0, 4 0, 6 мм на сторону (большие цифры для больших валов). На ротационно ковочных машинах можно получить припуски до 0, 5 0, 4 мм на диаметр уступа; заготовки после центрования, минуя токарную обработку, можно сразу шлифовать. Технологические базы. В качестве черновых баз принимают необработанные наружные поверхности. Чистовые базы – преимущественно дополнительные центровые отверстия, центровые фаски для пустотелых валов При фрезерных, шпоночно фрезерных, сверлильных операциях, при установке вала на призмах как базовые поверхности используют опорные шейки валов подшипники или шейки под насаживаемые на вал зубчатые колеса, муфты, шкивы…

¡ ¡ Основные операции при обработке гладких и ступенчатых валов – это центрование, обточка на токарных станках, шлифование посадочных поверхностей, доводка (притирка), суперфиниш точных шеек подшипники, фрезерование шлицов и шпоночных пазов. Для пустотелых валов – растачивание центрального отверстия и внутреннее шлифование посадочных поверхностей. Второстепенные операции: сверление смазочных отверстий, фрезерование лысок, скосов, снятие фасок, прорезание канавок и т. п.

¡ ¡ Основные операции при обработке гладких и ступенчатых валов – это центрование, обточка на токарных станках, шлифование посадочных поверхностей, доводка (притирка), суперфиниш точных шеек подшипники, фрезерование шлицов и шпоночных пазов. Для пустотелых валов – растачивание центрального отверстия и внутреннее шлифование посадочных поверхностей. Второстепенные операции: сверление смазочных отверстий, фрезерование лысок, скосов, снятие фасок, прорезание канавок и т. п.

¡ В общем случае обработку валов можно разделить на черновую, чистовую и отделочную. Валы можно обрабатывать по принципу дифференциации и по принципу концентрации операций. Гладкие длинные валы обрабатывают по принципу дифференциации. Единичные экземпляры обрабатывают последовательно по всем операциям; партии валов – последовательно по всем операциям, но при обработке на каждой операции всей партии деталей.

¡ В общем случае обработку валов можно разделить на черновую, чистовую и отделочную. Валы можно обрабатывать по принципу дифференциации и по принципу концентрации операций. Гладкие длинные валы обрабатывают по принципу дифференциации. Единичные экземпляры обрабатывают последовательно по всем операциям; партии валов – последовательно по всем операциям, но при обработке на каждой операции всей партии деталей.

¡ ¡ ¡ ¡ Если изготавливают длинные гладкие валы длиной l 10 d, применяют следующий маршрут обработки. Правка прутка на правильно калибровочных станках. Разрезание прутка на заготовки заданной длины. Сверление центровых отверстий на токарном станке с люнетом (при l >1, 5 м). Черновая токарная обработка. Чистовая токарная обработка. Фрезерование шпоночных канавок. Шлифование на бесцентровом или круглошлифовальном станке.

¡ ¡ ¡ ¡ Если изготавливают длинные гладкие валы длиной l 10 d, применяют следующий маршрут обработки. Правка прутка на правильно калибровочных станках. Разрезание прутка на заготовки заданной длины. Сверление центровых отверстий на токарном станке с люнетом (при l >1, 5 м). Черновая токарная обработка. Чистовая токарная обработка. Фрезерование шпоночных канавок. Шлифование на бесцентровом или круглошлифовальном станке.

¡ ¡ ¡ При обработке точных валов используется необходимое количество люнетов, а схема их обработки следующая: 1) заготовкой служит пруток (например, горячекатаная сталь), разрезанный на отрезки требуемой длины; 1 а) для получения требуемой точности наружной поверхности заготовка может подвергаться бесцентровому шлифованию. При использовании калиброванного прутка указанная операция не требуется; 2) зацентровка с двух сторон; 3) черновая обработка цилиндрической поверхности с двух установов; 4) отжиг или искусственное старение; 4 а) правка; 4 б) перецентровка при необходимости; 5) чистовая обработка с двух установов; 6) обработка вспомогательных поверхностей (шпоночные пазы, кольцевые канавки шплинтовые и другие отверстия и т. п. ); 7) доводка и отделка основных и вспомогательных поверхностей.

¡ ¡ ¡ При обработке точных валов используется необходимое количество люнетов, а схема их обработки следующая: 1) заготовкой служит пруток (например, горячекатаная сталь), разрезанный на отрезки требуемой длины; 1 а) для получения требуемой точности наружной поверхности заготовка может подвергаться бесцентровому шлифованию. При использовании калиброванного прутка указанная операция не требуется; 2) зацентровка с двух сторон; 3) черновая обработка цилиндрической поверхности с двух установов; 4) отжиг или искусственное старение; 4 а) правка; 4 б) перецентровка при необходимости; 5) чистовая обработка с двух установов; 6) обработка вспомогательных поверхностей (шпоночные пазы, кольцевые канавки шплинтовые и другие отверстия и т. п. ); 7) доводка и отделка основных и вспомогательных поверхностей.

¡ ¡ ¡ ¡ Рассмотрим маршрут обработки ступенчатых валов: Правка прутка. Разрезание прутка по длине. Фрезерование торцов. Центрование торцов. Обточка конца на токарном станке для захвата патроном. Черновая обработка на многорезцовом станке одного конца вала. точить фаски 3, проточить канавки 4 и 5 То же, другого конца. Чистовая обработка на многорезцовом станке одного конца вала. То же, другого конца. Фрезерование шпоночных канавок. Сверление отверстий, нарезание резьбы. Шлифование шеек.

¡ ¡ ¡ ¡ Рассмотрим маршрут обработки ступенчатых валов: Правка прутка. Разрезание прутка по длине. Фрезерование торцов. Центрование торцов. Обточка конца на токарном станке для захвата патроном. Черновая обработка на многорезцовом станке одного конца вала. точить фаски 3, проточить канавки 4 и 5 То же, другого конца. Чистовая обработка на многорезцовом станке одного конца вала. То же, другого конца. Фрезерование шпоночных канавок. Сверление отверстий, нарезание резьбы. Шлифование шеек.

Типовые маршруты изготовления валов ¡ ¡ ¡ ¡ Рассмотрим основные операции механической обработки для из готовления вала с типовыми конструктивными элементами и требо ваниями к ним [36]. 005 Заготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно отрезном или другом станке. Для заготовок, по лучаемых методом пластического деформирования, штамповать или ковать заготовку. 010 Правильная (применяется для проката). Правка заготовки на прессе. В массовом производстве может про изводиться до отрезки заготовки. В этом случае правится весь пруток на правильно калибровочном станке. 015 Термическая. Улучшение, нормализация

Типовые маршруты изготовления валов ¡ ¡ ¡ ¡ Рассмотрим основные операции механической обработки для из готовления вала с типовыми конструктивными элементами и требо ваниями к ним [36]. 005 Заготовительная. Для заготовок из проката: рубка прутка на прессе или обрезка прутка на фрезерно отрезном или другом станке. Для заготовок, по лучаемых методом пластического деформирования, штамповать или ковать заготовку. 010 Правильная (применяется для проката). Правка заготовки на прессе. В массовом производстве может про изводиться до отрезки заготовки. В этом случае правится весь пруток на правильно калибровочном станке. 015 Термическая. Улучшение, нормализация

¡ ¡ ¡ 020 Подготовка технологических баз. Обработка торцов и сверление центровых отверстий. В зависимо сти от типа производства операцию производят: в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа); в серийном производстве (подрезку торцов выполняют раз дельно от центрования на продольно фрезерных или горизонталь но фрезерных станках, а центрование – на одностороннем или дву стороннем центровальном станке). Могут применяться фрезерно центровальные полуавтоматы последовательного действия с уста новкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору; в массовом производстве (применяют фрезерно центровальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологически ми функциями по стандарту. Для нежестких валов (отношение длины к диаметру более 12) об работка шеек под люнеты.

¡ ¡ ¡ 020 Подготовка технологических баз. Обработка торцов и сверление центровых отверстий. В зависимо сти от типа производства операцию производят: в единичном производстве (подрезку торцов и центрование выполняют на универсальных токарных станках последовательно за два установа); в серийном производстве (подрезку торцов выполняют раз дельно от центрования на продольно фрезерных или горизонталь но фрезерных станках, а центрование – на одностороннем или дву стороннем центровальном станке). Могут применяться фрезерно центровальные полуавтоматы последовательного действия с уста новкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору; в массовом производстве (применяют фрезерно центровальные станки барабанного типа, которые одновременно фрезеруют и центруют две заготовки без съема их со станка). Форму и размеры центровых отверстий назначают в соответствии с их технологически ми функциями по стандарту. Для нежестких валов (отношение длины к диаметру более 12) об работка шеек под люнеты.

¡ ¡ 025 Токарная (черновая). Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение на ружных поверхностей (с припуском под чистовое точение и шлифо вание) и канавок. Это обеспечивает получение точности IТ 12, шеро ховатости. Ra 6, 3. В зависимости от типа производства операцию вы полняют: ¡ в единичном производстве на токарно винторезных станках: ¡ в мелкосерийном на универсальных токарных станках с гидросуппортами и станках с ЧПУ; ¡ в серийном – на копировальных токарных станках, горизон тальных многорезцовых, вертикальных одношпиндельных полуавто матах и станках с ЧПУ; ¡ в крупносерийном и массовом – на многошпиндельных мно горезцовых полуавтоматах; мелкие валы могут обрабатываться на то карных автоматах. 030 Токарная (чистовая). Аналогичная приведенной выше. Производится чистовое точе ние шеек (с припуском под шлифование). Обеспечивается точность IT 11. . . 10, шероховатость Ra 3. 2. ¡ ¡

¡ ¡ 025 Токарная (черновая). Выполняется за два установа на одной операции или каждый установ выносится как отдельная операция. Производится точение на ружных поверхностей (с припуском под чистовое точение и шлифо вание) и канавок. Это обеспечивает получение точности IТ 12, шеро ховатости. Ra 6, 3. В зависимости от типа производства операцию вы полняют: ¡ в единичном производстве на токарно винторезных станках: ¡ в мелкосерийном на универсальных токарных станках с гидросуппортами и станках с ЧПУ; ¡ в серийном – на копировальных токарных станках, горизон тальных многорезцовых, вертикальных одношпиндельных полуавто матах и станках с ЧПУ; ¡ в крупносерийном и массовом – на многошпиндельных мно горезцовых полуавтоматах; мелкие валы могут обрабатываться на то карных автоматах. 030 Токарная (чистовая). Аналогичная приведенной выше. Производится чистовое точе ние шеек (с припуском под шлифование). Обеспечивается точность IT 11. . . 10, шероховатость Ra 3. 2. ¡ ¡

¡ ¡ ¡ 035 Фрезерная. Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально фрезер ных станках, либо пальцевой фрезой (если паз глухой) на вертикаль но фрезерных станках. В серийном и массовом производстве для получения глухих шпоночных пазов применяют шпоночно фрезерные полуавтоматы, работающие «маятниковым» методом. Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода. 040 Сверлильная. Сверление всевозможных отверстий

¡ ¡ ¡ 035 Фрезерная. Фрезерование шпоночных канавок, шлицев, зубьев, всевозможных лысок. Шпоночные пазы в зависимости от конструкции обрабатываются либо дисковой фрезой (если паз сквозной) на горизонтально фрезер ных станках, либо пальцевой фрезой (если паз глухой) на вертикаль но фрезерных станках. В серийном и массовом производстве для получения глухих шпоночных пазов применяют шпоночно фрезерные полуавтоматы, работающие «маятниковым» методом. Шлицевые поверхности на валах чаще всего получают методом обкатывания червячной фрезой на шлицефрезерных или зубофрезерных станках. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода. 040 Сверлильная. Сверление всевозможных отверстий

¡ ¡ ¡ 045 Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработ ки. Если вал не подвергается закалке, то резьбу нарезают после окон чательного шлифования шеек (для предохранения резьбы от повреж дений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают ма шинными метчиками на сверлильных, револьверных и резьбонарез ных станках в зависимости от типа производств. Наружные резьбы нарезают: в единичном и мелкосерийном производстве на токарно винторезных станках плашками, резьбовыми резцами или гребенками; в мелкосерийном и серийном производстве резьбы не выше 7 й степени точности нарезают плашками, а резьбы 6 й степени точности – резьбонарезными головками на револьверных и болторезных станках; в крупносерийном и массовом произ водстве – гребенчатой фрезой на резьбофрезерных станках или накатыванием.

¡ ¡ ¡ 045 Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработ ки. Если вал не подвергается закалке, то резьбу нарезают после окон чательного шлифования шеек (для предохранения резьбы от повреж дений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают ма шинными метчиками на сверлильных, револьверных и резьбонарез ных станках в зависимости от типа производств. Наружные резьбы нарезают: в единичном и мелкосерийном производстве на токарно винторезных станках плашками, резьбовыми резцами или гребенками; в мелкосерийном и серийном производстве резьбы не выше 7 й степени точности нарезают плашками, а резьбы 6 й степени точности – резьбонарезными головками на револьверных и болторезных станках; в крупносерийном и массовом произ водстве – гребенчатой фрезой на резьбофрезерных станках или накатыванием.

¡ ¡ ¡ 050 Термическая. Закалка объемная или местная, соглас но чертежу детали. 055 Исправление центров (центрошлифовальная). Перед шлифованием шеек вала центро вые отверстия, которые являются техноло гической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа. 060 Шлифовальная. Шейки вала шлифуют на круглошлифовальных или бесцентрово шлифовальных станках. Шлицы шлифуются в зависимости от цен трирования: по наружной поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и деле нием; по поверхности внутреннего диаметра – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две опера ции. 065 Моечная. Промывка деталей на моечной машине. 070 Контрольная. 075 Нанесение антикоррозионного покрытия.

¡ ¡ ¡ 050 Термическая. Закалка объемная или местная, соглас но чертежу детали. 055 Исправление центров (центрошлифовальная). Перед шлифованием шеек вала центро вые отверстия, которые являются техноло гической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа. 060 Шлифовальная. Шейки вала шлифуют на круглошлифовальных или бесцентрово шлифовальных станках. Шлицы шлифуются в зависимости от цен трирования: по наружной поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате одновременно двумя кругами и деле нием; по поверхности внутреннего диаметра – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру либо профильным кругом одновременно, либо в две опера ции. 065 Моечная. Промывка деталей на моечной машине. 070 Контрольная. 075 Нанесение антикоррозионного покрытия.

Типовые маршруты изготовления зубчатых колес ¡ Основные операции механической обработки зубчатого колеса со ступицей 7 й степени точности [36]. ¡ ¡ ¡ ¡ 005 Заготовительная. Для заготовок из проката – резка проката, для штампованных за готовок штамповка. Штампованные заготовки целесообразно выполнять с прошиты ми отверстиями, если их диаметр более 30 мм и длина не более трех диаметров. Заготовки из чугуна и цветных сплавов (иногда из сталей) получа ют литьем. 010 Термическая. Нормализация, отпуск (для снятия внутренних напряжений). 015 Токарная. Точить торец обода и торец ступицы с одной стороны начерно, то чить наружную поверхность обода до кулачков патрона начерно, рас точить начерно на проход отверстие (или сверлить и расточить при отсутствии отверстия в заготовке), точить наружную поверхность сту пицы начерно, точить фаски. Технологическая база – наружная поверхность обода и торец, противолежащий ступице (закрепление в кулачках токарного патро на). Оборудование: единичное производство – токарно винторезный станок; мелко и среднесерийное – токарно револьверный, токарный ЧПУ; крупносерийное и массовое – одношпиндельный или много шпиндельный токарный полуавтомат (для заготовки из прутка – прутковый автомат). с

Типовые маршруты изготовления зубчатых колес ¡ Основные операции механической обработки зубчатого колеса со ступицей 7 й степени точности [36]. ¡ ¡ ¡ ¡ 005 Заготовительная. Для заготовок из проката – резка проката, для штампованных за готовок штамповка. Штампованные заготовки целесообразно выполнять с прошиты ми отверстиями, если их диаметр более 30 мм и длина не более трех диаметров. Заготовки из чугуна и цветных сплавов (иногда из сталей) получа ют литьем. 010 Термическая. Нормализация, отпуск (для снятия внутренних напряжений). 015 Токарная. Точить торец обода и торец ступицы с одной стороны начерно, то чить наружную поверхность обода до кулачков патрона начерно, рас точить начерно на проход отверстие (или сверлить и расточить при отсутствии отверстия в заготовке), точить наружную поверхность сту пицы начерно, точить фаски. Технологическая база – наружная поверхность обода и торец, противолежащий ступице (закрепление в кулачках токарного патро на). Оборудование: единичное производство – токарно винторезный станок; мелко и среднесерийное – токарно револьверный, токарный ЧПУ; крупносерийное и массовое – одношпиндельный или много шпиндельный токарный полуавтомат (для заготовки из прутка – прутковый автомат). с

¡ ¡ ¡ ¡ 020 Токарная. Точить базовый торец обода (противолежащий ступице) начерно, точить наружную поверхность обода на оставшейся части начерно, расточить отверстие под шлифование, точить фаски. Технологическая база – обработанные поверхности обода и большего торца (со стороны ступицы). Оборудование – то же (см. операцию 015). 025 Протяжная (долбежная). Протянуть (долбить в единичном производстве) шпоночный паз или шлицевое отверстие. Технологическая база – отверстие и базовый торец колеса. Оборудование – горизонтально протяжной или долбежный станки. Применяются варианты чистового протягивания отверстия на данной операции вместо чистового растачивания на предыдущей операции. 030 Токарная. Точить базовый и противолежащие торцы, наружную поверх ность венца начисто. Технологическая база – поверхность отверстия (реализуется напрессовкой на оправку, осевое положение на оправке фиксируется путем применения подкладных колец при запрессовке заготовки). Необходимость данной операции вызывается требованием обеспече ниясоосности поверхностей вращением колеса. Оборудование – токарно винторезный (единичное производст во), токарный с ЧПУ (серийное) или токарный многрезцовый полу автомат

¡ ¡ ¡ ¡ 020 Токарная. Точить базовый торец обода (противолежащий ступице) начерно, точить наружную поверхность обода на оставшейся части начерно, расточить отверстие под шлифование, точить фаски. Технологическая база – обработанные поверхности обода и большего торца (со стороны ступицы). Оборудование – то же (см. операцию 015). 025 Протяжная (долбежная). Протянуть (долбить в единичном производстве) шпоночный паз или шлицевое отверстие. Технологическая база – отверстие и базовый торец колеса. Оборудование – горизонтально протяжной или долбежный станки. Применяются варианты чистового протягивания отверстия на данной операции вместо чистового растачивания на предыдущей операции. 030 Токарная. Точить базовый и противолежащие торцы, наружную поверх ность венца начисто. Технологическая база – поверхность отверстия (реализуется напрессовкой на оправку, осевое положение на оправке фиксируется путем применения подкладных колец при запрессовке заготовки). Необходимость данной операции вызывается требованием обеспече ниясоосности поверхностей вращением колеса. Оборудование – токарно винторезный (единичное производст во), токарный с ЧПУ (серийное) или токарный многрезцовый полу автомат

¡ ¡ ¡ 035 Зубофрезерная. Фрезеровать зубья начерно (обеспечивается 8 я степень точно сти). Технологическая база – отверстие и базовый торец (реализуется оправкой и упором в торец). Оборудование – зубофрезерный полуавтомат. 040 Зубофрезерная. Фрезеровать зубья начисто (обеспечивается 7 я степень точно сти). 045 Шевинговальная операция повышает на единицу степень точно сти зубчатого колеса. Операции применяют для термообрабатываемых колес с целью уменьшения коробления зубьев, так как снимается поверхностный наклепанный слой после фрезерования. Технологическая база – отверстие и базовый торец (реализуется оправкой). Оборудование – зубошевинговальный станок. 050 Термическая. Калить заготовку или зубья (ТВЧ) или цементировать, калить и отпустить (согласно техническим требованиям). Наличие упрочняю щей термообработки, как правило, приводит к снижению точности колеса на одну единицу.

¡ ¡ ¡ 035 Зубофрезерная. Фрезеровать зубья начерно (обеспечивается 8 я степень точно сти). Технологическая база – отверстие и базовый торец (реализуется оправкой и упором в торец). Оборудование – зубофрезерный полуавтомат. 040 Зубофрезерная. Фрезеровать зубья начисто (обеспечивается 7 я степень точно сти). 045 Шевинговальная операция повышает на единицу степень точно сти зубчатого колеса. Операции применяют для термообрабатываемых колес с целью уменьшения коробления зубьев, так как снимается поверхностный наклепанный слой после фрезерования. Технологическая база – отверстие и базовый торец (реализуется оправкой). Оборудование – зубошевинговальный станок. 050 Термическая. Калить заготовку или зубья (ТВЧ) или цементировать, калить и отпустить (согласно техническим требованиям). Наличие упрочняю щей термообработки, как правило, приводит к снижению точности колеса на одну единицу.

¡ ¡ ¡ ¡ 055 Внутришлифовальная. Шлифовать отверстие и базовый торец за один установ. Обработ ка отверстия и торца за один установ обеспечивает их наибольшую перпендикулярность. Технологическая база – рабочие эвольвентные поверхности зубьев (начальная окружность колеса) и торец, противолежащий ба зовому. Реализация базирования осуществляется специальным па троном, у которого в качестве установочных элементов используют калибровочные ролики или зубчатые секторы. Необходимость такого базирования вызвана требованием обеспечения равномерного съема металла и зубьев при их последующей отделке с базированием по от верстию на оправке. Оборудование – внутришлифовальный станок. При базировании колеса на данной операции за наружную по верхность венца для обеспечения соосности поверхностей вращения необходимо ввести перед или после термообработки круглошлифовальную операцию для шлифования наружной поверхности венца и торца, противолежащего базовому (желательно за один установ на оправке). Технологическая база – отверстие и базовый торец. Оборудование – круглошлифовальный или торцекруглошлифовальный станки. Необходимость отделки наружной поверхности венца колеса час то вызывается также и тем, что контроль основных точностных пара метров зубьев производится с использованием

¡ ¡ ¡ ¡ 055 Внутришлифовальная. Шлифовать отверстие и базовый торец за один установ. Обработ ка отверстия и торца за один установ обеспечивает их наибольшую перпендикулярность. Технологическая база – рабочие эвольвентные поверхности зубьев (начальная окружность колеса) и торец, противолежащий ба зовому. Реализация базирования осуществляется специальным па троном, у которого в качестве установочных элементов используют калибровочные ролики или зубчатые секторы. Необходимость такого базирования вызвана требованием обеспечения равномерного съема металла и зубьев при их последующей отделке с базированием по от верстию на оправке. Оборудование – внутришлифовальный станок. При базировании колеса на данной операции за наружную по верхность венца для обеспечения соосности поверхностей вращения необходимо ввести перед или после термообработки круглошлифовальную операцию для шлифования наружной поверхности венца и торца, противолежащего базовому (желательно за один установ на оправке). Технологическая база – отверстие и базовый торец. Оборудование – круглошлифовальный или торцекруглошлифовальный станки. Необходимость отделки наружной поверхности венца колеса час то вызывается также и тем, что контроль основных точностных пара метров зубьев производится с использованием

¡ ¡ ¡ ¡ ¡ 060 Плоскошлифовальная. Шлифовать торец, противолежащий базовому (если необходимо по чертежу). Технологическая база – базовый торец. Оборудование – плоскошлифовальный станок с прямоугольным или круглым столом. 065 Зубошлифовальная. Шлифовать зубья. Технологическая база – отверстие и базовый торец. Оборудование – зубошлифовальный станок (обработка обкат кой двумя тарельчатыми или червячными кругами или копированием фасонным кругом). При малом короблении зубьев при термообра ботке (например, при азотировании вместо цементации) операция зубошлифования может быть заменена зубохонингованием или во обще отсутствовать. Наличие зубошлифовальной или зубохонинговальной операции определяется наличием и величиной коробления зубьев при термооб работке. Двукратноезубофрезерование и шевингование зубьев до термообработки может обеспечить 6 ю степень точности.

¡ ¡ ¡ ¡ ¡ 060 Плоскошлифовальная. Шлифовать торец, противолежащий базовому (если необходимо по чертежу). Технологическая база – базовый торец. Оборудование – плоскошлифовальный станок с прямоугольным или круглым столом. 065 Зубошлифовальная. Шлифовать зубья. Технологическая база – отверстие и базовый торец. Оборудование – зубошлифовальный станок (обработка обкат кой двумя тарельчатыми или червячными кругами или копированием фасонным кругом). При малом короблении зубьев при термообра ботке (например, при азотировании вместо цементации) операция зубошлифования может быть заменена зубохонингованием или во обще отсутствовать. Наличие зубошлифовальной или зубохонинговальной операции определяется наличием и величиной коробления зубьев при термооб работке. Двукратноезубофрезерование и шевингование зубьев до термообработки может обеспечить 6 ю степень точности.

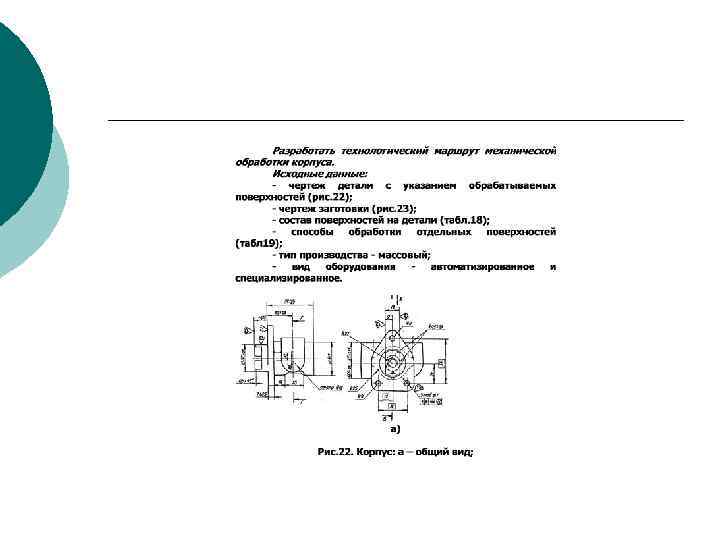

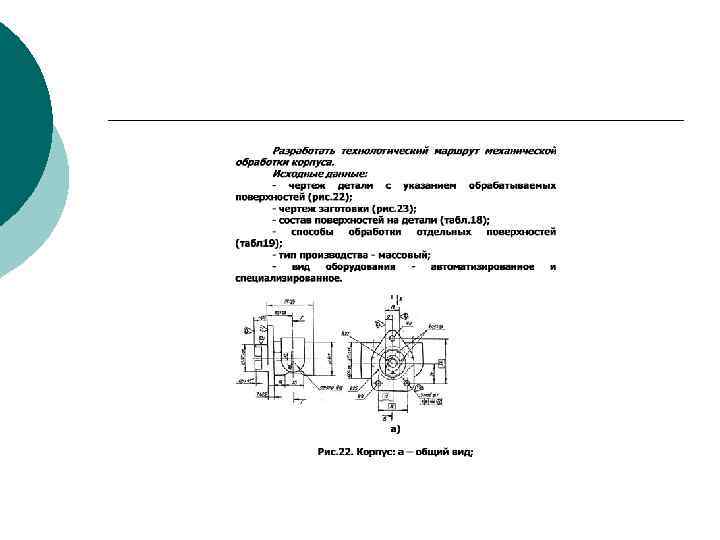

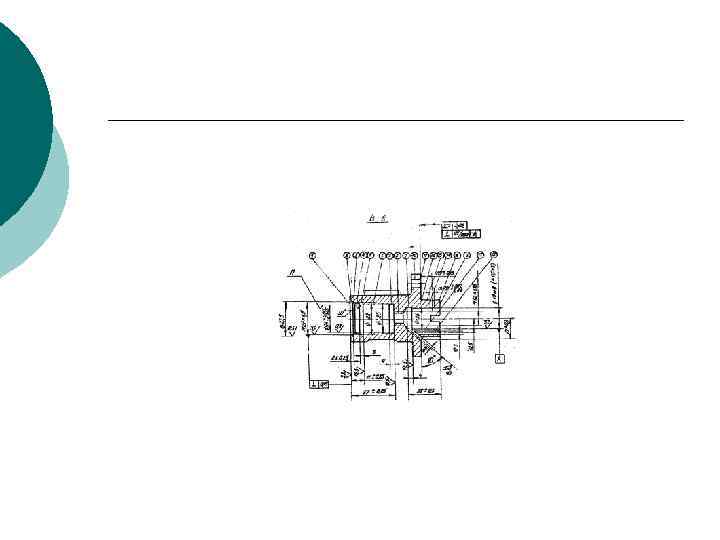

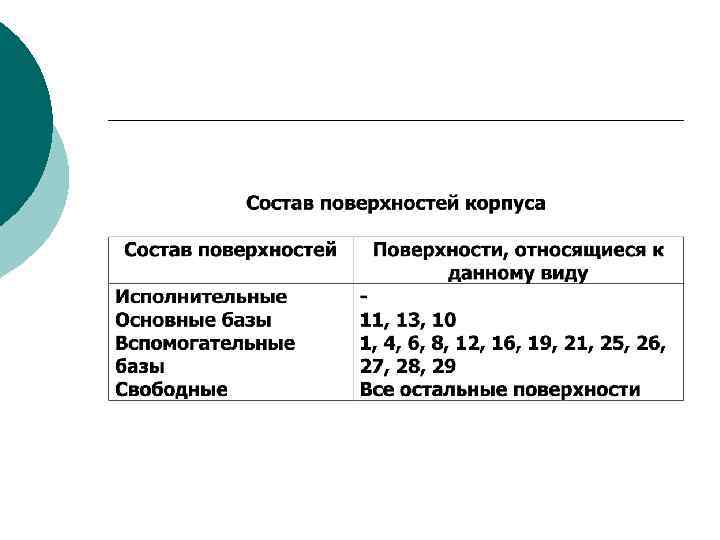

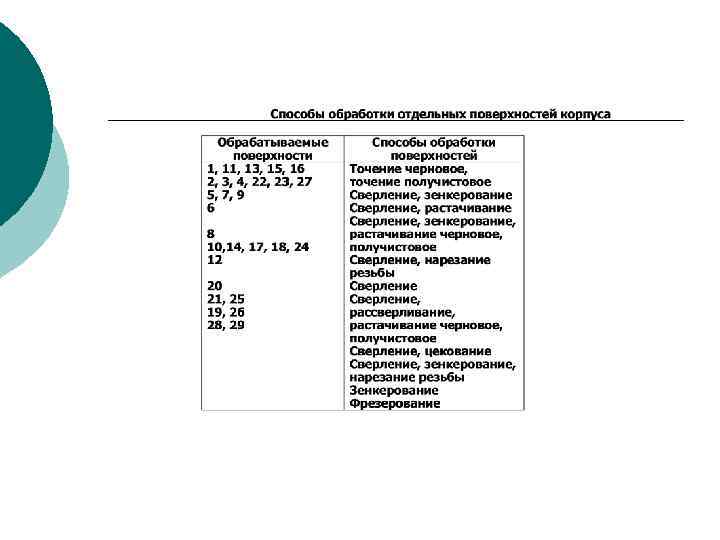

¡ ¡ Способы обработки отдельных поверхностей корпуса Обрабатываемые поверхности. Способы обработки поверхностей 1, 13, 15, 162, 3, 4, 22, 23, 275, 7, 96810, 14, 17, 18, 24122021, 2519, 2628, 29 Точение черновое, точение получистовое. Сверление, зенкерование. Сверление, растачивание. Сверление, зенкерование, растачивание черновое, получистовое. Сверление, нарезание резьбы. Сверление, рассверливание, растачивание черновое, получистовое. Сверление, цекование. Сверление, зенкерование, нарезание резьбы. Зенкерование. Фрезерование

¡ ¡ Способы обработки отдельных поверхностей корпуса Обрабатываемые поверхности. Способы обработки поверхностей 1, 13, 15, 162, 3, 4, 22, 23, 275, 7, 96810, 14, 17, 18, 24122021, 2519, 2628, 29 Точение черновое, точение получистовое. Сверление, зенкерование. Сверление, растачивание. Сверление, зенкерование, растачивание черновое, получистовое. Сверление, нарезание резьбы. Сверление, рассверливание, растачивание черновое, получистовое. Сверление, цекование. Сверление, зенкерование, нарезание резьбы. Зенкерование. Фрезерование

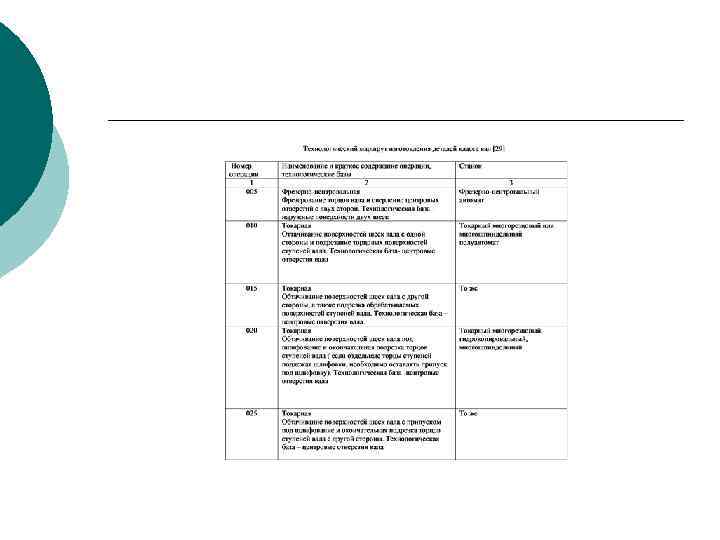

Технологический маршрут изготовления цилиндрических зубчатых колес ¡ Номер операции. Наименование и краткое содержание операции, технологические базы. Станок 123005 Токарная Обтачивания поверхностей наружного контура, зенкерования (растачивание) с одной стороны детали. Технологическая база наружный диаметр венца колеса и торец Токарный многошпиндельный полуавтомат010 Токарная Обтачивание поверхностей контура, зенкерование ( растачивание) базового отверстия. Технологическая база – наружный диаметр венца колеса и торец после обтачивания на первой операции ( торцовую поверхность венца метить для протяжной операции)То же 015 Протяжная Протягивание базового отверстия. Протяжной 020 Токарная Обработка наружного контура зубчатого колеса. Технологическая база – шлицевое отверстие колеса. Токарный многорезцовый 025 Контрольная – промежуточный контроль030 Зубофрезерная Фрезерование зубьев зубчатого колеса. Технологическая база – шлицевое отверстие и торец ступицы, а для последующих деталей комплекта – установочное кольцо (при необходимости) и торцовые поверхности венца колеса. Зубофрезерный полуавтомат035 Зубозакругляющая (при необходимости)Закругление зубьев с одной стороны. Технологическая база – шлицевое отверстие и торец ступицы колесазубозакругляющий

Технологический маршрут изготовления цилиндрических зубчатых колес ¡ Номер операции. Наименование и краткое содержание операции, технологические базы. Станок 123005 Токарная Обтачивания поверхностей наружного контура, зенкерования (растачивание) с одной стороны детали. Технологическая база наружный диаметр венца колеса и торец Токарный многошпиндельный полуавтомат010 Токарная Обтачивание поверхностей контура, зенкерование ( растачивание) базового отверстия. Технологическая база – наружный диаметр венца колеса и торец после обтачивания на первой операции ( торцовую поверхность венца метить для протяжной операции)То же 015 Протяжная Протягивание базового отверстия. Протяжной 020 Токарная Обработка наружного контура зубчатого колеса. Технологическая база – шлицевое отверстие колеса. Токарный многорезцовый 025 Контрольная – промежуточный контроль030 Зубофрезерная Фрезерование зубьев зубчатого колеса. Технологическая база – шлицевое отверстие и торец ступицы, а для последующих деталей комплекта – установочное кольцо (при необходимости) и торцовые поверхности венца колеса. Зубофрезерный полуавтомат035 Зубозакругляющая (при необходимости)Закругление зубьев с одной стороны. Технологическая база – шлицевое отверстие и торец ступицы колесазубозакругляющий

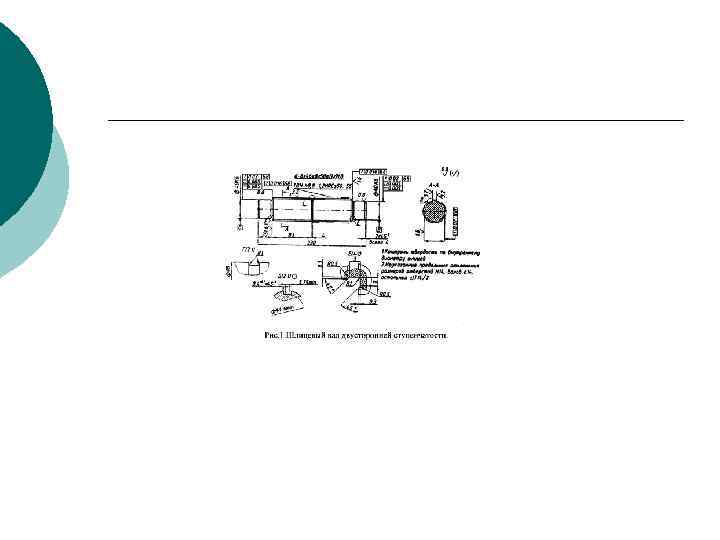

Типовой маршрут изготовления зубчатого колеса ¡ ¡ ¡ Степень точности 7 С, m=2, z=40. 00. Заготовительная. Штамповка на горизонтально ковочной машине. Размеры заготовки Ø 90 x 30 мм. 05. Термическая. Нормализация. 10. Токарно винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5 и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски. 15. Токарно винторезная. Станок токарный 16 К 20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски. 20. Термическая. Нормализация

Типовой маршрут изготовления зубчатого колеса ¡ ¡ ¡ Степень точности 7 С, m=2, z=40. 00. Заготовительная. Штамповка на горизонтально ковочной машине. Размеры заготовки Ø 90 x 30 мм. 05. Термическая. Нормализация. 10. Токарно винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5 и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски. 15. Токарно винторезная. Станок токарный 16 К 20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски. 20. Термическая. Нормализация

Типовой маршрут изготовления ступенчатых шлицевых валов ¡ ¡ 00. Править пруток Ф 55 × 5000 (по мере необходимости) на правильно калибровочном станке типа ПК 90. 05. Отрезать заготовку Ф 55 × 236 на прессе типа К 223. 10. Фрезерно центровальная. Фрезеровать два торца 1 одновременно и центровать два отверстия 2 на двустороннем фрезерно центровальном полуавтомате последовательного действия типа МР 71 15. Токарно винторезная. Выполняется в два установа на станке 16 К 20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4 и 5

Типовой маршрут изготовления ступенчатых шлицевых валов ¡ ¡ 00. Править пруток Ф 55 × 5000 (по мере необходимости) на правильно калибровочном станке типа ПК 90. 05. Отрезать заготовку Ф 55 × 236 на прессе типа К 223. 10. Фрезерно центровальная. Фрезеровать два торца 1 одновременно и центровать два отверстия 2 на двустороннем фрезерно центровальном полуавтомате последовательного действия типа МР 71 15. Токарно винторезная. Выполняется в два установа на станке 16 К 20. Точить поверхности 1 и 2 (с припуском под шлифование), точить фаски 3, проточить канавки 4 и 5

¡ 20. Шлицефрезерная. Фрезеровать восемь шлицев 1 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 4. ). Профиль и размеры канавок на рисунке не показаны. ¡ 25. Термическая, ТВЧ h 0, 8. . . 1, 2, HRСЭ 50. . . 55, согласно чертежу детали. Установка ТВЧ. ¡ 30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на центрошлифовальном станке типа МВ 119 (рис. 5. ). ¡ 35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ 151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шлифование. ¡ ¡ 40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ 151. Шлифовать наружные поверхности 1 и 2 и торец 3 (рис. 6. ). Второй установ на рисунке не показан. ¡ 45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внутреннему диаметру и боковым сторонам одновременно (рис. 7). ¡ 50. Промывка детали.

¡ 20. Шлицефрезерная. Фрезеровать восемь шлицев 1 (с припуском под шлифование) на горизонтальном шлицефрезерном полуавтомате 5350 (рис. 4. ). Профиль и размеры канавок на рисунке не показаны. ¡ 25. Термическая, ТВЧ h 0, 8. . . 1, 2, HRСЭ 50. . . 55, согласно чертежу детали. Установка ТВЧ. ¡ 30. Центрошлифовальная. Шлифовать фаски двух центровых отверстий 1. Выполняется в два установа на центрошлифовальном станке типа МВ 119 (рис. 5. ). ¡ 35. Круглошлифовальная предварительная. Выполняется в два установа на станке ЗБ 151. Шлифовать наружные поверхности 1 и 2 и торец 3 с припуском под чистовое шлифование. ¡ ¡ 40. Круглошлифовальная чистовая. Выполняется в два установа на станке ЗБ 151. Шлифовать наружные поверхности 1 и 2 и торец 3 (рис. 6. ). Второй установ на рисунке не показан. ¡ 45. Шлицешлифовальная. Шлифовать восемь шлицев 1 по внутреннему диаметру и боковым сторонам одновременно (рис. 7). ¡ 50. Промывка детали.

Методы обработки внутренних поверхностей (отверстий) ¡ ¡ При изготовлении деталей машин различного назначения приходится встречаться с обработкой отверстий следующих видов: гладкие цилиндрические и конические, ступенчатые, фасонные, сквозные и глухие Достижение требуемой точности при обработке отверстий более сложно, чем при обработке наружных поверхностей. По этой причине допуски на размеры отверстий 1 го и 2 го класса (6 7 й квалитет) точности больше, чем для валов тех же размеров.

Методы обработки внутренних поверхностей (отверстий) ¡ ¡ При изготовлении деталей машин различного назначения приходится встречаться с обработкой отверстий следующих видов: гладкие цилиндрические и конические, ступенчатые, фасонные, сквозные и глухие Достижение требуемой точности при обработке отверстий более сложно, чем при обработке наружных поверхностей. По этой причине допуски на размеры отверстий 1 го и 2 го класса (6 7 й квалитет) точности больше, чем для валов тех же размеров.

Технологический маршрут изготовления цилиндрических зубчатых колес ¡ ¡ ¡ Токарная Обтачивания поверхностей наружного контура, зенкерования (растачивание) с одной стороны детали. Технологическая база наружный диаметр венца колеса и торец Токарный многошпиндельный полуавтомат 010 Токарная Обтачивание поверхностей контура, зенкерование ( растачивание) базового отверстия. Технологическая база – наружный диаметр венца колеса и торец после обтачивания на первой операции ( торцовую поверхность венца метить для протяжной операции)То же ¡ ¡ 015 Протяжная Протягивание базового отверстия. Протяжной ¡ ¡ 020 Токарная Обработка наружного контура зубчатого колеса. Технологическая база – шлицевое отверстие колеса. Токарный многорезцовый ¡ 025 Контрольная – промежуточный контроль0 30 Зубофрезерная Фрезерование зубьев зубчатого колеса. Технологическая база – шлицевое отверстие и торец ступицы, а для последующих деталей комплекта – установочное кольцо (при необходимости) и торцовые поверхности венца колеса. Зубофрезерный полуавтомат 035 Зубозакругляющая (при необходимости)Закругление зубьев с одной стороны. Технологическая база – шлицевое отверстие и торец ступицы колесазубозакругляющий ¡

Технологический маршрут изготовления цилиндрических зубчатых колес ¡ ¡ ¡ Токарная Обтачивания поверхностей наружного контура, зенкерования (растачивание) с одной стороны детали. Технологическая база наружный диаметр венца колеса и торец Токарный многошпиндельный полуавтомат 010 Токарная Обтачивание поверхностей контура, зенкерование ( растачивание) базового отверстия. Технологическая база – наружный диаметр венца колеса и торец после обтачивания на первой операции ( торцовую поверхность венца метить для протяжной операции)То же ¡ ¡ 015 Протяжная Протягивание базового отверстия. Протяжной ¡ ¡ 020 Токарная Обработка наружного контура зубчатого колеса. Технологическая база – шлицевое отверстие колеса. Токарный многорезцовый ¡ 025 Контрольная – промежуточный контроль0 30 Зубофрезерная Фрезерование зубьев зубчатого колеса. Технологическая база – шлицевое отверстие и торец ступицы, а для последующих деталей комплекта – установочное кольцо (при необходимости) и торцовые поверхности венца колеса. Зубофрезерный полуавтомат 035 Зубозакругляющая (при необходимости)Закругление зубьев с одной стороны. Технологическая база – шлицевое отверстие и торец ступицы колесазубозакругляющий ¡

Типовой маршрут изготовления зубчатого колеса ¡ ¡ ¡ Степень точности 7 С, m=2, z=40. 00. Заготовительная. Штамповка на горизонтально ковочной машине. Размеры заготовки Ø 90 x 30 мм. 05. Термическая. Нормализация. 10. Токарно винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5 и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски. 15. Токарно винторезная. Станок токарный 16 К 20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски. 20. Термическая. Нормализация

Типовой маршрут изготовления зубчатого колеса ¡ ¡ ¡ Степень точности 7 С, m=2, z=40. 00. Заготовительная. Штамповка на горизонтально ковочной машине. Размеры заготовки Ø 90 x 30 мм. 05. Термическая. Нормализация. 10. Токарно винторезная. Станок токарный многорезцовый полуавтомат 1723 (рис. 1). Подрезать торцы 5 и 4 начерно. Точить поверхность 1 до кулачка патрона. Расточить отверстие 6 на проход начерно. Точить поверхности 2 и 3 начерно. Точить фаски. 15. Токарно винторезная. Станок токарный 16 К 20 с ЧПУ (рис. 2). Подрезать торец 1. Точить поверхность 4 на оставшейся части начерно. Точить поверхности 2 и 3. Расточить фаски. 20. Термическая. Нормализация

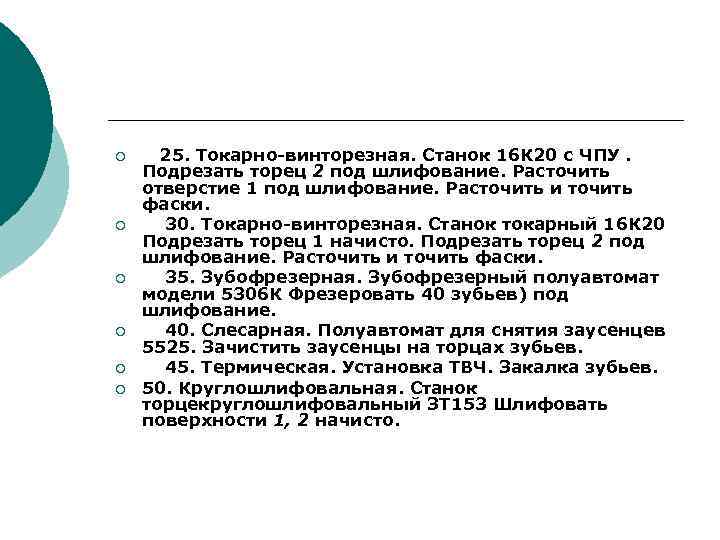

¡ ¡ ¡ 25. Токарно винторезная. Станок 16 К 20 с ЧПУ. Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски. 30. Токарно винторезная. Станок токарный 16 К 20 Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски. 35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306 К Фрезеровать 40 зубьев) под шлифование. 40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев. 45. Термическая. Установка ТВЧ. Закалка зубьев. 50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ 153 Шлифовать поверхности 1, 2 начисто.

¡ ¡ ¡ 25. Токарно винторезная. Станок 16 К 20 с ЧПУ. Подрезать торец 2 под шлифование. Расточить отверстие 1 под шлифование. Расточить и точить фаски. 30. Токарно винторезная. Станок токарный 16 К 20 Подрезать торец 1 начисто. Подрезать торец 2 под шлифование. Расточить и точить фаски. 35. Зубофрезерная. Зубофрезерный полуавтомат модели 5306 К Фрезеровать 40 зубьев) под шлифование. 40. Слесарная. Полуавтомат для снятия заусенцев 5525. Зачистить заусенцы на торцах зубьев. 45. Термическая. Установка ТВЧ. Закалка зубьев. 50. Круглошлифовальная. Станок торцекруглошлифовальный ЗТ 153 Шлифовать поверхности 1, 2 начисто.

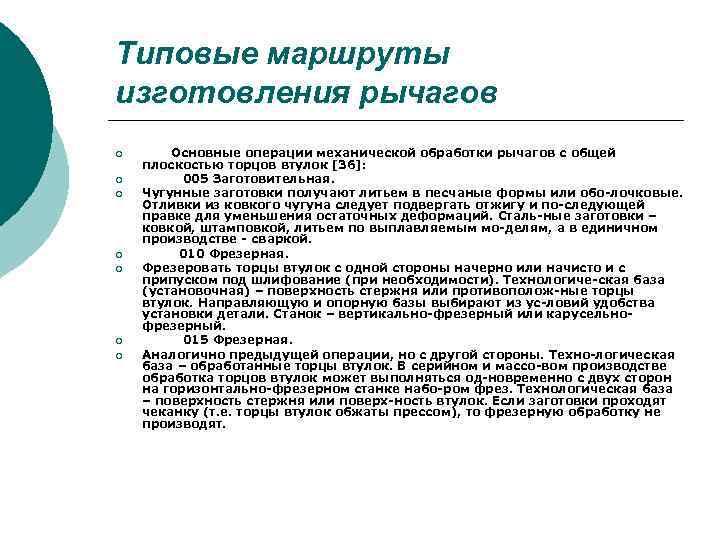

Типовые маршруты изготовления рычагов ¡ ¡ ¡ ¡ Основные операции механической обработки рычагов с общей плоскостью торцов втулок [36]: 005 Заготовительная. Чугунные заготовки получают литьем в песчаные формы или обо лочковые. Отливки из ковкого чугуна следует подвергать отжигу и по следующей правке для уменьшения остаточных деформаций. Сталь ные заготовки – ковкой, штамповкой, литьем по выплавляемым мо делям, а в единичном производстве сваркой. 010 Фрезерная. Фрезеровать торцы втулок с одной стороны начерно или начисто и с припуском под шлифование (при необходимости). Технологиче ская база (установочная) – поверхность стержня или противополож ные торцы втулок. Направляющую и опорную базы выбирают из ус ловий удобства установки детали. Станок – вертикально фрезерный или карусельно фрезерный. 015 Фрезерная. Аналогично предыдущей операции, но с другой стороны. Техно логическая база – обработанные торцы втулок. В серийном и массо вом производстве обработка торцов втулок может выполняться од новременно с двух сторон на горизонтально фрезерном станке набо ром фрез. Технологическая база – поверхность стержня или поверх ность втулок. Если заготовки проходят чеканку (т. е. торцы втулок обжаты прессом), то фрезерную обработку не производят.

Типовые маршруты изготовления рычагов ¡ ¡ ¡ ¡ Основные операции механической обработки рычагов с общей плоскостью торцов втулок [36]: 005 Заготовительная. Чугунные заготовки получают литьем в песчаные формы или обо лочковые. Отливки из ковкого чугуна следует подвергать отжигу и по следующей правке для уменьшения остаточных деформаций. Сталь ные заготовки – ковкой, штамповкой, литьем по выплавляемым мо делям, а в единичном производстве сваркой. 010 Фрезерная. Фрезеровать торцы втулок с одной стороны начерно или начисто и с припуском под шлифование (при необходимости). Технологиче ская база (установочная) – поверхность стержня или противополож ные торцы втулок. Направляющую и опорную базы выбирают из ус ловий удобства установки детали. Станок – вертикально фрезерный или карусельно фрезерный. 015 Фрезерная. Аналогично предыдущей операции, но с другой стороны. Техно логическая база – обработанные торцы втулок. В серийном и массо вом производстве обработка торцов втулок может выполняться од новременно с двух сторон на горизонтально фрезерном станке набо ром фрез. Технологическая база – поверхность стержня или поверх ность втулок. Если заготовки проходят чеканку (т. е. торцы втулок обжаты прессом), то фрезерную обработку не производят.

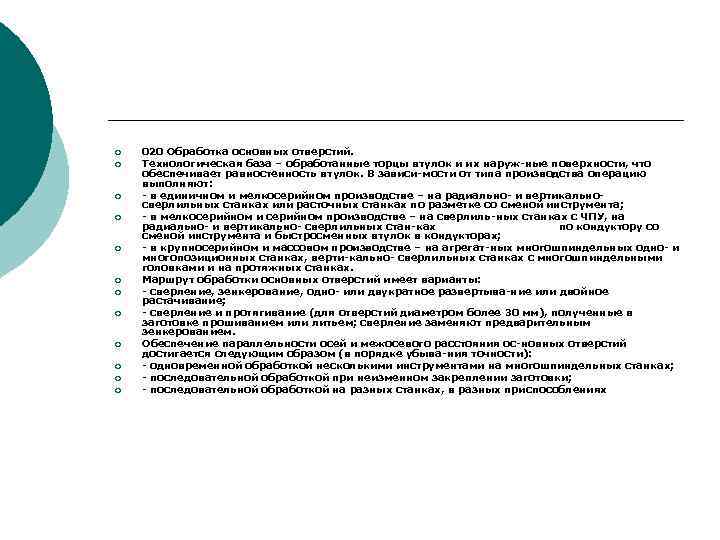

¡ ¡ ¡ 020 Обработка основных отверстий. Технологическая база – обработанные торцы втулок и их наруж ные поверхности, что обеспечивает равностенность втулок. В зависи мости от типа производства операцию выполняют: в единичном и мелкосерийном производстве – на радиально и вертикально сверлильных станках или расточных станках по разметке со сменой инструмента; в мелкосерийном и серийном производстве – на сверлиль ных станках с ЧПУ, на радиально и вертикально сверлильных стан ках по кондуктору со сменой инструмента и быстросменных втулок в кондукторах; в крупносерийном и массовом производстве – на агрегат ных многошпиндельных одно и многопозиционных станках, верти кально сверлильных станках с многошпиндельными головками и на протяжных станках. Маршрут обработки основных отверстий имеет варианты: сверление, зенкерование, одно или двукратное развертыва ние или двойное растачивание; сверление и протягивание (для отверстий диаметром более 30 мм), полученные в заготовке прошиванием или литьем; сверление заменяют предварительным зенкерованием. Обеспечение параллельности осей и межосевого расстояния ос новных отверстий достигается следующим образом (в порядке убыва ния точности): одновременной обработкой несколькими инструментами на многошпиндельных станках; последовательной обработкой при неизменном закреплении заготовки; последовательной обработкой на разных станках, в разных приспособлениях

¡ ¡ ¡ 020 Обработка основных отверстий. Технологическая база – обработанные торцы втулок и их наруж ные поверхности, что обеспечивает равностенность втулок. В зависи мости от типа производства операцию выполняют: в единичном и мелкосерийном производстве – на радиально и вертикально сверлильных станках или расточных станках по разметке со сменой инструмента; в мелкосерийном и серийном производстве – на сверлиль ных станках с ЧПУ, на радиально и вертикально сверлильных стан ках по кондуктору со сменой инструмента и быстросменных втулок в кондукторах; в крупносерийном и массовом производстве – на агрегат ных многошпиндельных одно и многопозиционных станках, верти кально сверлильных станках с многошпиндельными головками и на протяжных станках. Маршрут обработки основных отверстий имеет варианты: сверление, зенкерование, одно или двукратное развертыва ние или двойное растачивание; сверление и протягивание (для отверстий диаметром более 30 мм), полученные в заготовке прошиванием или литьем; сверление заменяют предварительным зенкерованием. Обеспечение параллельности осей и межосевого расстояния ос новных отверстий достигается следующим образом (в порядке убыва ния точности): одновременной обработкой несколькими инструментами на многошпиндельных станках; последовательной обработкой при неизменном закреплении заготовки; последовательной обработкой на разных станках, в разных приспособлениях

отверстий имеет варианты: сверление, зенкерование, одно или двукратное развертыва ние или двойное растачивание; сверление и протягивание (для отверстий диаметром более 30 мм), полученные в заготовке прошиванием или литьем; сверление заменяют предварительным зенкерованием. Обеспечение параллельности осей и межосевого расстояния ос новных отверстий достигается следующим образом (в порядке убыва ния точности): одновременной обработкой несколькими инструментами на многошпиндельных станках; последовательной обработкой при неизменном закреплении заготовки; последовательной обработкой на разных станках, в разных приспособлениях

отверстий имеет варианты: сверление, зенкерование, одно или двукратное развертыва ние или двойное растачивание; сверление и протягивание (для отверстий диаметром более 30 мм), полученные в заготовке прошиванием или литьем; сверление заменяют предварительным зенкерованием. Обеспечение параллельности осей и межосевого расстояния ос новных отверстий достигается следующим образом (в порядке убыва ния точности): одновременной обработкой несколькими инструментами на многошпиндельных станках; последовательной обработкой при неизменном закреплении заготовки; последовательной обработкой на разных станках, в разных приспособлениях

¡ ¡ ¡ Технологический процесс реализуется следующим образом. Обработку заготовки начинают с подготовки технологических баз. Подрезание торцов, центрование с двух сторон и фрезе рование восьми технологических бобышек выполняют на тринад цатипозиционной автоматической линии. Обтачивание пяти коренных шеек, переднего конца вала и поверхности под сальник с протачиванием маслосгонной канавки и снятием фасок выполняют на специальных многорезцовых станках (заготовку устанавливают в центрах с осевой фиксацией по торцу фланца Т, а угловую ориентацию осуществляют по пло щадке 4 противовеса Л 3). Получистовое шлифование одновременно пяти коренных шеек и поверхности под сальник выполняется на специальных круглоиишфовальных автоматах с шестью абразивными кругами. Обтачивание четырёх шатунных шеек осуществляется на специальном двухпозиционном токарном автомате. Базирование заготовки вала выполняется по поверхностям / и V коренных шеек, фиксация в осевом направлении — по торцу Т, а угловая фиксация — по фрезерованным технологическим площадкам 1 и 6 противовесов IIх и П. , (жёсткость заготовки повышает люнет, поддерживающий коренную шейку III). Обработка всех смазочных каналов, сверление отверстий и нарезание в них резьбы в торце фланца для крепления махови ка, растачивание отверстия подшипник, фрезерование лысок и шпоночного паза на переднем конце вала выполняются на 52 иозиционной автоматической линии (заготовка устанавлива ется по поверхностям I и V коренных шеек, угловая фиксация происходит по фрезерованным площадкам 2, 5, 7 и 8, осевое ориентирование — по торцу Т (см. рис. 8. 4).

¡ ¡ ¡ Технологический процесс реализуется следующим образом. Обработку заготовки начинают с подготовки технологических баз. Подрезание торцов, центрование с двух сторон и фрезе рование восьми технологических бобышек выполняют на тринад цатипозиционной автоматической линии. Обтачивание пяти коренных шеек, переднего конца вала и поверхности под сальник с протачиванием маслосгонной канавки и снятием фасок выполняют на специальных многорезцовых станках (заготовку устанавливают в центрах с осевой фиксацией по торцу фланца Т, а угловую ориентацию осуществляют по пло щадке 4 противовеса Л 3). Получистовое шлифование одновременно пяти коренных шеек и поверхности под сальник выполняется на специальных круглоиишфовальных автоматах с шестью абразивными кругами. Обтачивание четырёх шатунных шеек осуществляется на специальном двухпозиционном токарном автомате. Базирование заготовки вала выполняется по поверхностям / и V коренных шеек, фиксация в осевом направлении — по торцу Т, а угловая фиксация — по фрезерованным технологическим площадкам 1 и 6 противовесов IIх и П. , (жёсткость заготовки повышает люнет, поддерживающий коренную шейку III). Обработка всех смазочных каналов, сверление отверстий и нарезание в них резьбы в торце фланца для крепления махови ка, растачивание отверстия подшипник, фрезерование лысок и шпоночного паза на переднем конце вала выполняются на 52 иозиционной автоматической линии (заготовка устанавлива ется по поверхностям I и V коренных шеек, угловая фиксация происходит по фрезерованным площадкам 2, 5, 7 и 8, осевое ориентирование — по торцу Т (см. рис. 8. 4).

¡ ¡ ¡ Промывка смазочных каналов для удаления из них струж ки осуществляется в автоматической моечной установке. Закалка ТВЧ и отпуск пяти коренных и четырёх шатун ных шеек выполняются на специальной закалочной установке (твёрдость шеек 50 HRC, глубина закалённого слоя 2, 0— 2, 3 мм). Чистовое шлифование пяти коренных шеек и поверхности под сальник выполняется на том же оборудовании, что и получи стовое шлифование (допуск на диаметр коренной шейки 20 мкм, овальность и конусообразность не более 4 мкм). Чистовое шлифование опорного торца фланца под маховик осуществляется на угловом круглошлифовальном автомате (заго товка устанавливается в центрах, фиксация в осевом направле нии — по торцу Т, вращение передаётся через шейку I вала). Шлифование цилиндрической поверхности переднего конца вала под звёздочку и шкив выполняется на угловом круглошлифо на льном станке той же модели, что и на предыдущей операции. Чистовое шлифование цилиндрической поверхности, торцов п галтелей четырёх шатунных шеек осуществляется на автомати ческой линии, состоящей из одношпиндельных шлифовальных ав томатов (установка заготовки производится по коренным шейкам I и V, а осевая фиксация — по каждой шлифуемой шейке).

¡ ¡ ¡ Промывка смазочных каналов для удаления из них струж ки осуществляется в автоматической моечной установке. Закалка ТВЧ и отпуск пяти коренных и четырёх шатун ных шеек выполняются на специальной закалочной установке (твёрдость шеек 50 HRC, глубина закалённого слоя 2, 0— 2, 3 мм). Чистовое шлифование пяти коренных шеек и поверхности под сальник выполняется на том же оборудовании, что и получи стовое шлифование (допуск на диаметр коренной шейки 20 мкм, овальность и конусообразность не более 4 мкм). Чистовое шлифование опорного торца фланца под маховик осуществляется на угловом круглошлифовальном автомате (заго товка устанавливается в центрах, фиксация в осевом направле нии — по торцу Т, вращение передаётся через шейку I вала). Шлифование цилиндрической поверхности переднего конца вала под звёздочку и шкив выполняется на угловом круглошлифо на льном станке той же модели, что и на предыдущей операции. Чистовое шлифование цилиндрической поверхности, торцов п галтелей четырёх шатунных шеек осуществляется на автомати ческой линии, состоящей из одношпиндельных шлифовальных ав томатов (установка заготовки производится по коренным шейкам I и V, а осевая фиксация — по каждой шлифуемой шейке).

¡ ¡ ¡ Дефектоскопический сплошной контроль валов и их последующее размагничивание. Динамическая балансировка валов на автоматической линии. Доводка торцов и образование галтелей на I—V коренных Шейках выполняются на специальном токарном многорезцовом станке. Зачищаются заусенцы каналов, места под пробки, заплечики шатунных шеек, отверстия после балансировки и др. Полирование поверхности пяти коренных и четырёх шатунных шеек и поверхности под сальник осуществляется на автоматическом ленточно полировальном станке. Мойка валов в машине конвейерного типа. Запрессовка заглушек масляных каналов с последующим раскерниванием, запрессовка шпонки и подшипника, установка ведущей звёздочки привода распределительного вала.

¡ ¡ ¡ Дефектоскопический сплошной контроль валов и их последующее размагничивание. Динамическая балансировка валов на автоматической линии. Доводка торцов и образование галтелей на I—V коренных Шейках выполняются на специальном токарном многорезцовом станке. Зачищаются заусенцы каналов, места под пробки, заплечики шатунных шеек, отверстия после балансировки и др. Полирование поверхности пяти коренных и четырёх шатунных шеек и поверхности под сальник осуществляется на автоматическом ленточно полировальном станке. Мойка валов в машине конвейерного типа. Запрессовка заглушек масляных каналов с последующим раскерниванием, запрессовка шпонки и подшипника, установка ведущей звёздочки привода распределительного вала.