Lektsia_4_Osn_Prez.ppt

- Количество слайдов: 56

Основы ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА Лекция 4

Основы ТЕХНОЛОГИИ ПРОИЗВОДСТВА И РЕМОНТА Лекция 4

¡ ¡ Концентрация и дифференциация операций К числу важных вопросов построения ТП, в большой мере связанных с типом и серийностью производства и с конкретными производственным условиями, относится вопрос о степени концентрации или дифференциации операций. Концентрацией (укрупнением) операций называется соединение нескольких простых технологических переходов в одну сложную операцию. ТП построенный по принципу концентраций операций, состоит из небольшого числа сложных операций. Достоинства концентрации операций состоят в том, что она может осуществляться объединением в одной операции черновых и чистовых переходов, нескольких простых переходов в сложные многоинструментальные и т. п.

¡ ¡ Концентрация и дифференциация операций К числу важных вопросов построения ТП, в большой мере связанных с типом и серийностью производства и с конкретными производственным условиями, относится вопрос о степени концентрации или дифференциации операций. Концентрацией (укрупнением) операций называется соединение нескольких простых технологических переходов в одну сложную операцию. ТП построенный по принципу концентраций операций, состоит из небольшого числа сложных операций. Достоинства концентрации операций состоят в том, что она может осуществляться объединением в одной операции черновых и чистовых переходов, нескольких простых переходов в сложные многоинструментальные и т. п.

¡ ¡ Дифференциацией (раздроблением) операций называется построение операций из большого числа простых технологических переходов. ТП, построенный по принципу дифференциации операций, состоит из большого числа простых операций. Достоинства дифференциации операций в первую очередь связанны с возможностью отделения сложной и точной чистовой обработки, требующей высокой квалификации рабочих и высокоточных станков, от предварительной неточной обработки, которая может быть осуществлена простейшими и высокопроизводительными способами на простых и дешевых станках рабочими средней квалификации.

¡ ¡ Дифференциацией (раздроблением) операций называется построение операций из большого числа простых технологических переходов. ТП, построенный по принципу дифференциации операций, состоит из большого числа простых операций. Достоинства дифференциации операций в первую очередь связанны с возможностью отделения сложной и точной чистовой обработки, требующей высокой квалификации рабочих и высокоточных станков, от предварительной неточной обработки, которая может быть осуществлена простейшими и высокопроизводительными способами на простых и дешевых станках рабочими средней квалификации.

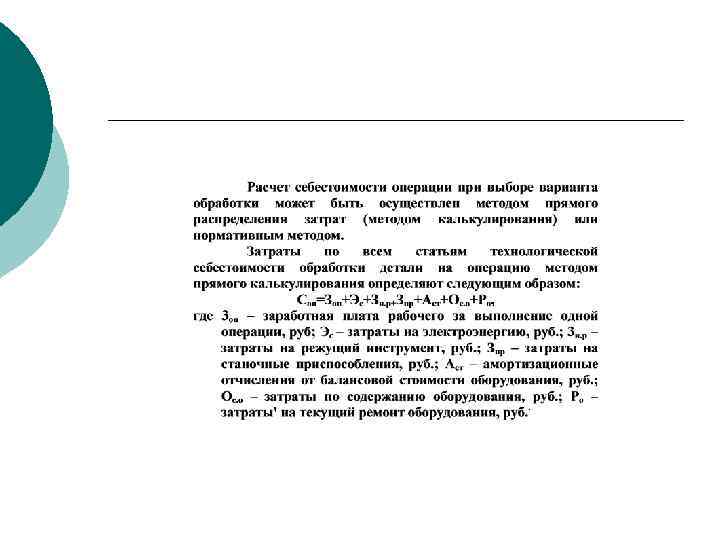

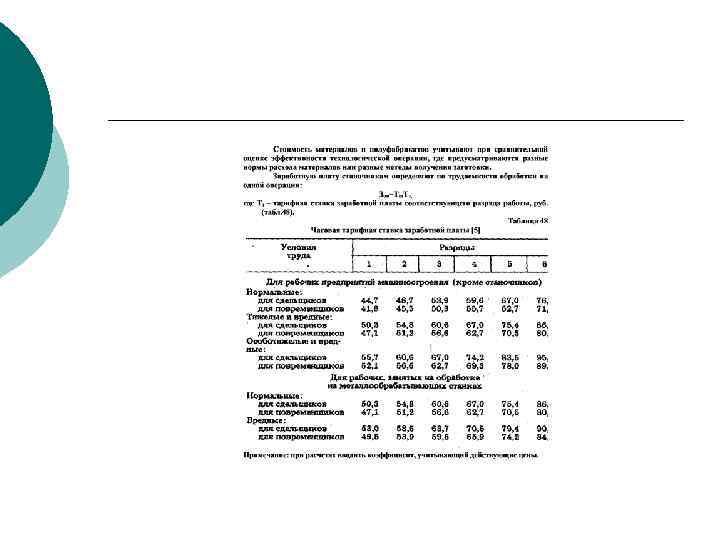

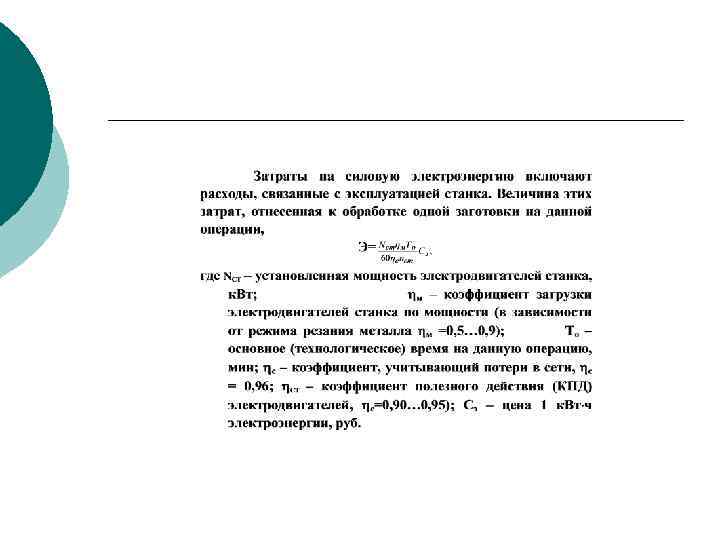

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ СРАВНЕНИЕ ВАРИАНТОВ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ¡ ¡ ¡ ¡ ¡ Технико экономическому сравнению подлежат одинаковые объемы работ, т. е. обработка одних и тех же поверхностей деталей, но различными методами. Технологическая себестоимость обработки на операции складывается из следующих затрат: стоимости материалов заготовки; основной и дополнительной заработной платы производственных рабочих с начислением по соцстраху; затрат на силовую электроэнергию; затрат на инструмент и приспособления; амортизационных отчислений от балансовой стоимости оборудования; затрат по содержанию технологического оборудования; затрат на текущий ремонт технологического оборудования

ТЕХНИКО-ЭКОНОМИЧЕСКОЕ СРАВНЕНИЕ ВАРИАНТОВ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ¡ ¡ ¡ ¡ ¡ Технико экономическому сравнению подлежат одинаковые объемы работ, т. е. обработка одних и тех же поверхностей деталей, но различными методами. Технологическая себестоимость обработки на операции складывается из следующих затрат: стоимости материалов заготовки; основной и дополнительной заработной платы производственных рабочих с начислением по соцстраху; затрат на силовую электроэнергию; затрат на инструмент и приспособления; амортизационных отчислений от балансовой стоимости оборудования; затрат по содержанию технологического оборудования; затрат на текущий ремонт технологического оборудования

Типизация технологических процессов ¡ ¡ ¡ Работа по проектированию и освоению технологических процессов может быть значительно ускорена и улучшена при использовании типовых технологических процессов. Типовой технологический процесс характеризуется единством содержания и последовательности выполнения операций и переходов для группы деталей с общимиконструктивными признаками. Научные основы идеи типизации технологических процессов были впервые выдвинуты профессором А. П. Соколовским *, а затем получили дальнейшее развитие в работах советских ученых. Типизацией технологических процессов называется такое направление в деле изучения и построения технологии, которое заключается в классификации технологических процессов деталей машин и их элементов и затем в комплексном решении всех задач, возникающих при осуществлении процессов каждой классификационной группы. При проведении типизации в первую очередь производится разбивка деталей машин па классы по общности технологических задач, решаемых при их изготовлении. Наиболее распространена разбивка деталей на следующие классы: вал ы, в том числе оси, штоки, пальцы, штыри; в т у л к и, в том числе гильзы, вкладыши; диск и, в том числе кольца, маховики, шкивы; эксцентрич ные детали, в том числе коленчатые валы; крестовины; рычаги, в том числе шатуны, тяги, серьги; плоскостные детал и, в том числе плиты, рамы, станины, столы, планки и др. ; зубчатые колеса; червяки; стойки и т. д.

Типизация технологических процессов ¡ ¡ ¡ Работа по проектированию и освоению технологических процессов может быть значительно ускорена и улучшена при использовании типовых технологических процессов. Типовой технологический процесс характеризуется единством содержания и последовательности выполнения операций и переходов для группы деталей с общимиконструктивными признаками. Научные основы идеи типизации технологических процессов были впервые выдвинуты профессором А. П. Соколовским *, а затем получили дальнейшее развитие в работах советских ученых. Типизацией технологических процессов называется такое направление в деле изучения и построения технологии, которое заключается в классификации технологических процессов деталей машин и их элементов и затем в комплексном решении всех задач, возникающих при осуществлении процессов каждой классификационной группы. При проведении типизации в первую очередь производится разбивка деталей машин па классы по общности технологических задач, решаемых при их изготовлении. Наиболее распространена разбивка деталей на следующие классы: вал ы, в том числе оси, штоки, пальцы, штыри; в т у л к и, в том числе гильзы, вкладыши; диск и, в том числе кольца, маховики, шкивы; эксцентрич ные детали, в том числе коленчатые валы; крестовины; рычаги, в том числе шатуны, тяги, серьги; плоскостные детал и, в том числе плиты, рамы, станины, столы, планки и др. ; зубчатые колеса; червяки; стойки и т. д.

¡ ¡ ¡ ¡ ¡ Каждый класс деталей делится на: группы, подгруппы и типы с учетом их конфигурации и размеров, требований качества изготовления, применяемых материалов и термической обработки. При разбивке деталей определенного класса до типовых в один тип объединяют детали, при изготовлении которых применяются одинаковый маршрут выполнения операций, однотипные оборудование и технологическая оснастка. Вторым этапом типизации является разработка типовой технологии. Если детали весьма сходны по конструктивно технологическим признакам, то для них может быть спроектирован единый технологический процесс вплоть до указания норм времени. Если же степень унификации деталей меньшая, то для таких деталей разрабатывается технологический процесс с меньшей детализацией. Такой процесс используется при проектировании рабочих технологических процессов как обязательный образец. Для группы деталей, существенно отличающихся друг от друга по конструкции, но относящихся к одному классу, разрабатываются технологические инструкции. В процессе проектирования типовой технологии решается задача создания типовой, легко переналаживаемой оснасткн.

¡ ¡ ¡ ¡ ¡ Каждый класс деталей делится на: группы, подгруппы и типы с учетом их конфигурации и размеров, требований качества изготовления, применяемых материалов и термической обработки. При разбивке деталей определенного класса до типовых в один тип объединяют детали, при изготовлении которых применяются одинаковый маршрут выполнения операций, однотипные оборудование и технологическая оснастка. Вторым этапом типизации является разработка типовой технологии. Если детали весьма сходны по конструктивно технологическим признакам, то для них может быть спроектирован единый технологический процесс вплоть до указания норм времени. Если же степень унификации деталей меньшая, то для таких деталей разрабатывается технологический процесс с меньшей детализацией. Такой процесс используется при проектировании рабочих технологических процессов как обязательный образец. Для группы деталей, существенно отличающихся друг от друга по конструкции, но относящихся к одному классу, разрабатываются технологические инструкции. В процессе проектирования типовой технологии решается задача создания типовой, легко переналаживаемой оснасткн.

¡ ¡ ¡ При типизации проводятся унификация типоразмеров деталей п сокращение их числа, что позволяет укрупнить размеры изготовляемых партий деталей и применить методы крупносерийного производства с более высоким уровнем механизации и автоматизации операций. Таким образом, типовые технологические процессы способствуют внедрению в производство наиболее прогрессивных технологий. Использование типовых процессов упрощает разработку процессов для конкретной детали и сокращает необходимое для этого время, а также ускоряет подготовку производства благодаря применению нормализованных, легко переналаживаемых станочных приспособлений

¡ ¡ ¡ При типизации проводятся унификация типоразмеров деталей п сокращение их числа, что позволяет укрупнить размеры изготовляемых партий деталей и применить методы крупносерийного производства с более высоким уровнем механизации и автоматизации операций. Таким образом, типовые технологические процессы способствуют внедрению в производство наиболее прогрессивных технологий. Использование типовых процессов упрощает разработку процессов для конкретной детали и сокращает необходимое для этого время, а также ускоряет подготовку производства благодаря применению нормализованных, легко переналаживаемых станочных приспособлений

Групповые технологические процессы ¡ ¡ ¡ Стремление в условиях серийного производства повысить производительность и экономичность обработки привело к созданию метода групповых технологических процессов. Этот метод основан на классификации деталей с выделением в группы таких деталей, изготовление которых характеризуется общностью применяемого оборудования, единой технологической оснасткой и общей настройкой станка. Для каждой такой группы деталей разрабатывается так называемая комплексная деталь, содержащая все элементарные поверхности, присущие деталям данной группы. Для комплексной детали проектируются технологический процесс и инструментальная наладка, которая будет пригодной для любой детали данной группы. В качестве примера, поясняющего роль комплексной детали может быть приведена группа из девяти деталей, обрабатываемых на токарно револьверном станке в одну операцию. Указанные на деталях поверхности содержит комплексная деталь этой группы , имеющая 12 поверхностей обработки. ¡ ¡ По комплексной детали определяют тип оборудования, конструкцию приспособления и необходимую инструментальную наладку

Групповые технологические процессы ¡ ¡ ¡ Стремление в условиях серийного производства повысить производительность и экономичность обработки привело к созданию метода групповых технологических процессов. Этот метод основан на классификации деталей с выделением в группы таких деталей, изготовление которых характеризуется общностью применяемого оборудования, единой технологической оснасткой и общей настройкой станка. Для каждой такой группы деталей разрабатывается так называемая комплексная деталь, содержащая все элементарные поверхности, присущие деталям данной группы. Для комплексной детали проектируются технологический процесс и инструментальная наладка, которая будет пригодной для любой детали данной группы. В качестве примера, поясняющего роль комплексной детали может быть приведена группа из девяти деталей, обрабатываемых на токарно револьверном станке в одну операцию. Указанные на деталях поверхности содержит комплексная деталь этой группы , имеющая 12 поверхностей обработки. ¡ ¡ По комплексной детали определяют тип оборудования, конструкцию приспособления и необходимую инструментальную наладку

¡ ¡ ¡ Применение групповых технологических процессов наиболее : обработка тел вращения на токарно револьверных станках, многорезцовых полуавтоматах, многошпиндельных токарных полуавтоматах, а также деталей призматической формы на фрезерных, агрегатно сверлильных, горизонтально расточных и других станках. Оборудование для обработки деталей определенной группы располагается в последовательности изготовления комплексной детали, т. е. по потоку. Изготовление деталей осуществляется партиями. Таким образом, линия групповой обработки представляет собой переменно поточную линию, в которой каждая партия деталей может обрабатываться по принципу непрерывно поточного производства, если только будет соблюдена синхронизация выполнения операций. Метод групповой технологии позволяет сократить подготовительно заключительное время на 40— 60 % и увеличить производительность на 20— 50 % благодаря применению групповых приспо соблений и наладок, целевой

¡ ¡ ¡ Применение групповых технологических процессов наиболее : обработка тел вращения на токарно револьверных станках, многорезцовых полуавтоматах, многошпиндельных токарных полуавтоматах, а также деталей призматической формы на фрезерных, агрегатно сверлильных, горизонтально расточных и других станках. Оборудование для обработки деталей определенной группы располагается в последовательности изготовления комплексной детали, т. е. по потоку. Изготовление деталей осуществляется партиями. Таким образом, линия групповой обработки представляет собой переменно поточную линию, в которой каждая партия деталей может обрабатываться по принципу непрерывно поточного производства, если только будет соблюдена синхронизация выполнения операций. Метод групповой технологии позволяет сократить подготовительно заключительное время на 40— 60 % и увеличить производительность на 20— 50 % благодаря применению групповых приспо соблений и наладок, целевой

Этапы проектирования ТП ¡ ¡ разработка технологических операций, включающая в себя выбор структуры операции, установление рациональной последовательности переходов, выбор оборудования с оптимальной производительностью при обеспечении требуемого качества, расчет загрузки оборудования, выбор конструкции оснастки; установление принадлежности ее к стандартным системам оснастки, установление исходных данных и расчет припусков на обработку, установление исходных данных и расчет режимов обработки, установление норм времени и квалификационных разрядов исполнителей; расчет точности, производительности и экономической эффективности вариантов типовых технологических процессов для выбора оптимального варианта типового технологического процесса изготовления деталей; оформление типовых технологических процессов, предусматривающее разработку, согласование и утверждение необходимых технологических документов в соответствии с требованиями ЕСТД.

Этапы проектирования ТП ¡ ¡ разработка технологических операций, включающая в себя выбор структуры операции, установление рациональной последовательности переходов, выбор оборудования с оптимальной производительностью при обеспечении требуемого качества, расчет загрузки оборудования, выбор конструкции оснастки; установление принадлежности ее к стандартным системам оснастки, установление исходных данных и расчет припусков на обработку, установление исходных данных и расчет режимов обработки, установление норм времени и квалификационных разрядов исполнителей; расчет точности, производительности и экономической эффективности вариантов типовых технологических процессов для выбора оптимального варианта типового технологического процесса изготовления деталей; оформление типовых технологических процессов, предусматривающее разработку, согласование и утверждение необходимых технологических документов в соответствии с требованиями ЕСТД.

¡ ¡ ¡ ¡ Последовательность разработки типовых технологических процессов изготовления деталей следующая: классификация деталей, предусматривающая создание групп деталей, обладающих общностью конструкторско технологичес ких характеристик, и выбор типовых представителей групп; количественная оценка групп деталей для определения типа производства для каждого представителя групп; анализ типовых представителей групп по чертежам и ТУ, про граммам выпуска и типу производства; выбор технологических баз с учетом оценки точности бази рования; выбор методов обработки поверхностей деталей на основе их технико экономических показателей; составление вариантов технологических маршрутов обработ ки, определяемых последовательностью операций, и подбор обо рудования по операциям

¡ ¡ ¡ ¡ Последовательность разработки типовых технологических процессов изготовления деталей следующая: классификация деталей, предусматривающая создание групп деталей, обладающих общностью конструкторско технологичес ких характеристик, и выбор типовых представителей групп; количественная оценка групп деталей для определения типа производства для каждого представителя групп; анализ типовых представителей групп по чертежам и ТУ, про граммам выпуска и типу производства; выбор технологических баз с учетом оценки точности бази рования; выбор методов обработки поверхностей деталей на основе их технико экономических показателей; составление вариантов технологических маршрутов обработ ки, определяемых последовательностью операций, и подбор обо рудования по операциям

¡ ¡ ¡ разработка технологических операций, включающая в себя вы бор структуры операции, установление рациональной последова тельности переходов, выбор оборудования с оптимальной произво дительностью при обеспечении требуемого качества, расчет загруз ки оборудования, выбор конструкции оснастки и установление при надлежности ее к стандартным системам оснастки, установление исходных данных и расчет припусков на обработку, установление исходных данных и расчет режимов обработки, установление норм времени и квалификационных разрядов исполнителей; расчет точности, производительности и экономической эф фективности вариантов типовых технологических процессов для выбора оптимального варианта типового технологического про цесса изготовления деталей; оформление типовых технологических процессов, предусмат ривающее разработку, согласование и утверждение необходимых технологических документов в соответствии с требованиями ЕСТД.

¡ ¡ ¡ разработка технологических операций, включающая в себя вы бор структуры операции, установление рациональной последова тельности переходов, выбор оборудования с оптимальной произво дительностью при обеспечении требуемого качества, расчет загруз ки оборудования, выбор конструкции оснастки и установление при надлежности ее к стандартным системам оснастки, установление исходных данных и расчет припусков на обработку, установление исходных данных и расчет режимов обработки, установление норм времени и квалификационных разрядов исполнителей; расчет точности, производительности и экономической эф фективности вариантов типовых технологических процессов для выбора оптимального варианта типового технологического про цесса изготовления деталей; оформление типовых технологических процессов, предусмат ривающее разработку, согласование и утверждение необходимых технологических документов в соответствии с требованиями ЕСТД.

Групповой метод обработки ¡ ¡ ¡ Групповой метод обработки деталей представляет собой унификацию технологии обработки для групп деталей, однородных по конструкторско технологическим признакам. Он предусматривает высокопроизводительные методы обработки с использованием быстропереналаживаемой оснастки. Задачи, решаемые групповым методом обработки, сводятся к специализации, технологической концентрации, совмещению времени основных и вспомогательных элементов операций. Групповым технологическим процессом называется совокуп ность групповых операций, обеспечивающих обработку деталей группы или нескольких групп по общему технологическому маршруту. При групповом маршруте возможно прохождение некоторых деталей или их групп с пропуском отдельных операций. Групповой операцией называют совокупность методов обработки деталей, характеризуемых общностью оборудования, ос настки и наладки. При создании групп учитывают габаритные размеры деталей, так как они определяют типаж оборудования и размеры оснастки. Также учитывают геометрическую форму, общность базирования поверхностей, подлежащих обработке, точность и шероховатость обрабатываемых поверхностей, одно родность заготовок, серийность, экономичность процесса.

Групповой метод обработки ¡ ¡ ¡ Групповой метод обработки деталей представляет собой унификацию технологии обработки для групп деталей, однородных по конструкторско технологическим признакам. Он предусматривает высокопроизводительные методы обработки с использованием быстропереналаживаемой оснастки. Задачи, решаемые групповым методом обработки, сводятся к специализации, технологической концентрации, совмещению времени основных и вспомогательных элементов операций. Групповым технологическим процессом называется совокуп ность групповых операций, обеспечивающих обработку деталей группы или нескольких групп по общему технологическому маршруту. При групповом маршруте возможно прохождение некоторых деталей или их групп с пропуском отдельных операций. Групповой операцией называют совокупность методов обработки деталей, характеризуемых общностью оборудования, ос настки и наладки. При создании групп учитывают габаритные размеры деталей, так как они определяют типаж оборудования и размеры оснастки. Также учитывают геометрическую форму, общность базирования поверхностей, подлежащих обработке, точность и шероховатость обрабатываемых поверхностей, одно родность заготовок, серийность, экономичность процесса.

Выбор технологического оборудования ¡ ¡ Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса изготовления детали. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Выбор каждого вида станка должен быть экономически обоснованным. Производится расчет технико экономического сравнения обработки данной операции на разных станках. При заданном объеме выпуска изделий необходимо принимать ту модель станка, которая обеспечит наименьшие трудовые и материальные затраты, а также себестоимость обработки заготовки

Выбор технологического оборудования ¡ ¡ Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса изготовления детали. От правильного его выбора зависит производительность изготовления детали, экономное использование производственных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимость изделия. Выбор каждого вида станка должен быть экономически обоснованным. Производится расчет технико экономического сравнения обработки данной операции на разных станках. При заданном объеме выпуска изделий необходимо принимать ту модель станка, которая обеспечит наименьшие трудовые и материальные затраты, а также себестоимость обработки заготовки

¡ ¡ ¡ ¡ ¡ При выборе учитывают следующие факторы: соответствие основных размеров станка габаритным размерам обрабатываемой заготовки или нескольких одновременно обрабатываемых заготовок; соответствие производительности станка годовой программе выпуска деталей, учет типа производства; возможность полного использования станка как во времени, так и по мощности; наименьшая затрата времени на обработку; наименьшая себестоимость обработки; наименьшая отпускная цена станка; реальная возможность приобретения станка; необходимость использования имеющихся станков

¡ ¡ ¡ ¡ ¡ При выборе учитывают следующие факторы: соответствие основных размеров станка габаритным размерам обрабатываемой заготовки или нескольких одновременно обрабатываемых заготовок; соответствие производительности станка годовой программе выпуска деталей, учет типа производства; возможность полного использования станка как во времени, так и по мощности; наименьшая затрата времени на обработку; наименьшая себестоимость обработки; наименьшая отпускная цена станка; реальная возможность приобретения станка; необходимость использования имеющихся станков

¡ ¡ ¡ При выборе необходимо дать краткое описание моделей станков, применяемых в технологическом процессе, указать предпочтение выбранной модели станка по сравнению с другими аналогичными. Характеризуя выбранные модели станка, можно ограничиться краткой их технической характеристикой. Если выбраны станки специальные, агрегатные и специализированные, то следует описать их принципиальную схему. Уточнение наименования и содержания операции мех. обработки позволяет правильно выбрать станок из имеющегося парка или по каталогу. По типу обработки устанавливают группу станков: токарный, сверлильный…

¡ ¡ ¡ При выборе необходимо дать краткое описание моделей станков, применяемых в технологическом процессе, указать предпочтение выбранной модели станка по сравнению с другими аналогичными. Характеризуя выбранные модели станка, можно ограничиться краткой их технической характеристикой. Если выбраны станки специальные, агрегатные и специализированные, то следует описать их принципиальную схему. Уточнение наименования и содержания операции мех. обработки позволяет правильно выбрать станок из имеющегося парка или по каталогу. По типу обработки устанавливают группу станков: токарный, сверлильный…

¡ ¡ ¡ Информацию о технологической оснастке следует записывать в такой последовательности: 1) приспособления; вспомогательный инструмент; режущий инструмент; средства измерения. Допускается применять условное обозначение видов технологической оснастки: ПР – приспособления; ВИ– вспомогательный инструмент; РИ – режущий инструмент; СИ – средства измерения.

¡ ¡ ¡ Информацию о технологической оснастке следует записывать в такой последовательности: 1) приспособления; вспомогательный инструмент; режущий инструмент; средства измерения. Допускается применять условное обозначение видов технологической оснастки: ПР – приспособления; ВИ– вспомогательный инструмент; РИ – режущий инструмент; СИ – средства измерения.

ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ¡ ¡ ¡ Разработка технологического процесса изготовления детали заканчивается составлением и оформлением комплекта технологических документов. Состав и формы технологических карт, входящих в комплект документов, зависят от вида: технологического процесса (единичный, типовой или групповой), типа производства и степени использования средств вычислительной техники и информационных технологий. По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операций и комплектность документов.

ТЕХНОЛОГИЧЕСКОЙ ДОКУМЕНТАЦИИ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ¡ ¡ ¡ Разработка технологического процесса изготовления детали заканчивается составлением и оформлением комплекта технологических документов. Состав и формы технологических карт, входящих в комплект документов, зависят от вида: технологического процесса (единичный, типовой или групповой), типа производства и степени использования средств вычислительной техники и информационных технологий. По степени детализации информации каждый из указанных видов технологических процессов предусматривает различное изложение содержания операций и комплектность документов.

Маршрутная карта ¡ Маршрутная карта является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутной карты регламентируются по ГОСТ 3. 1118 – 82.

Маршрутная карта ¡ Маршрутная карта является основным и обязательным документом любого технологического процесса. Формы и правила оформления маршрутной карты регламентируются по ГОСТ 3. 1118 – 82.

Операционная карта ¡ ¡ ¡ . Структура построения операционной карты идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам. Указание единиц измерения величины следует выполнять в заголовках соответствующих граф. Допускается указывать единицы величины параметров технологических режимов после их числовых значений, например: 40 мм; 0, 2 мм/об. Указание данных по технологическому режиму следует выполнять после записи состава применяемой технологической оснастки.

Операционная карта ¡ ¡ ¡ . Структура построения операционной карты идентична маршрутной. Запись информации выполняется построчно с привязкой к соответствующим служебным символам. Указание единиц измерения величины следует выполнять в заголовках соответствующих граф. Допускается указывать единицы величины параметров технологических режимов после их числовых значений, например: 40 мм; 0, 2 мм/об. Указание данных по технологическому режиму следует выполнять после записи состава применяемой технологической оснастки.

Способы обработки поверхностей ¡ ¡ ¡ ¡ ¡ Классификацию типовых поверхностей деталей следует осуществлять с учётом общих требований к разработке ТП. А. П. Соколовский считает, что ТП обработки детали (заготовки) определяется: формой (конфигурацией), точностью обработки и качеством обработанной поверхности, материалом детали, размерами, объёмами общего производственного задания и общей производственной обстановки, куда входят: наличный парк оборудования, наличие инструментальной базы, расположение оборудования, схема организации производства.

Способы обработки поверхностей ¡ ¡ ¡ ¡ ¡ Классификацию типовых поверхностей деталей следует осуществлять с учётом общих требований к разработке ТП. А. П. Соколовский считает, что ТП обработки детали (заготовки) определяется: формой (конфигурацией), точностью обработки и качеством обработанной поверхности, материалом детали, размерами, объёмами общего производственного задания и общей производственной обстановки, куда входят: наличный парк оборудования, наличие инструментальной базы, расположение оборудования, схема организации производства.

¡ ¡ ¡ Соответственно ТП (как совокупность МО) типовых поверхностей детали также должен учитывать перечисленные выше условия (требования, данные и т. п. ). Однако применительно к типовой поверхности перечень определяющих факторов может быть несколько сужен. Наиболее существенные показатели для типовой поверхности с точки зрения выбора МО могут быть названы следующие: форма (вид) поверхности, точность и качество поверхности, вид материала детали (заготовки

¡ ¡ ¡ Соответственно ТП (как совокупность МО) типовых поверхностей детали также должен учитывать перечисленные выше условия (требования, данные и т. п. ). Однако применительно к типовой поверхности перечень определяющих факторов может быть несколько сужен. Наиболее существенные показатели для типовой поверхности с точки зрения выбора МО могут быть названы следующие: форма (вид) поверхности, точность и качество поверхности, вид материала детали (заготовки

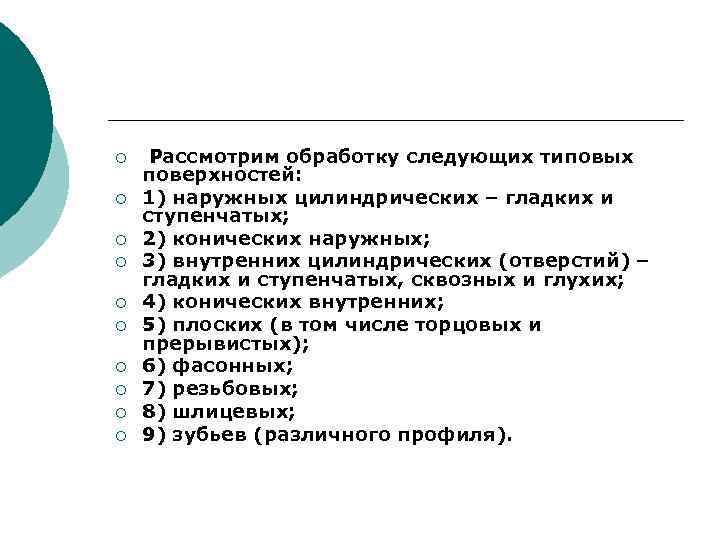

Обработка типовых поверхностей ¡ ¡ ¡ ¡ ¡ Рассмотрим обработку следующих типовых поверхностей: 1) наружных цилиндрических – гладких и ступенчатых; 2) конических наружных; 3) внутренних цилиндрических (отверстий) – гладких и ступенчатых, сквозных и глухих; 4) конических внутренних; 5) плоских (в том числе торцовых и прерывистых); 6) фасонных; 7) резьбовых; 8) шлицевых; 9) зубьев (различного профиля).

Обработка типовых поверхностей ¡ ¡ ¡ ¡ ¡ Рассмотрим обработку следующих типовых поверхностей: 1) наружных цилиндрических – гладких и ступенчатых; 2) конических наружных; 3) внутренних цилиндрических (отверстий) – гладких и ступенчатых, сквозных и глухих; 4) конических внутренних; 5) плоских (в том числе торцовых и прерывистых); 6) фасонных; 7) резьбовых; 8) шлицевых; 9) зубьев (различного профиля).

¡ ¡ ¡ Размерность детали оказывает существенное влияние на характер оборудования и в меньшей мере – на МО. Детали одинаковой формы, но различных размеров имеют сходные процессы обработки (МО), однако при весьма значительной разнице в размерах различие в МО может стать более заметным. Например, обработка коленчатого вала бензинового двигателя весом около 50 кг и коленчатого вала фреонового компрессора домашнего холодильника будет иметь различия в МО поверхностей названных деталей. Однако различия будут в большей мере относиться к типам применяемого оборудования (а не МО) и трудоёмкости изготовления. В этой связи рассматриваются следующие виды типовых поверхностей: плоские, цилиндрические, конические, внутренние и наружные, фасонные, торцовые. Фасонные поверхности охватывают следующие их виды: сферические, сложной формы (геометрия определяется гидро , аэродинамическими параметрами или другими требованиями). Особо рассматриваются зубья шестерён, резьбовые, шлицевые поверхности.

¡ ¡ ¡ Размерность детали оказывает существенное влияние на характер оборудования и в меньшей мере – на МО. Детали одинаковой формы, но различных размеров имеют сходные процессы обработки (МО), однако при весьма значительной разнице в размерах различие в МО может стать более заметным. Например, обработка коленчатого вала бензинового двигателя весом около 50 кг и коленчатого вала фреонового компрессора домашнего холодильника будет иметь различия в МО поверхностей названных деталей. Однако различия будут в большей мере относиться к типам применяемого оборудования (а не МО) и трудоёмкости изготовления. В этой связи рассматриваются следующие виды типовых поверхностей: плоские, цилиндрические, конические, внутренние и наружные, фасонные, торцовые. Фасонные поверхности охватывают следующие их виды: сферические, сложной формы (геометрия определяется гидро , аэродинамическими параметрами или другими требованиями). Особо рассматриваются зубья шестерён, резьбовые, шлицевые поверхности.

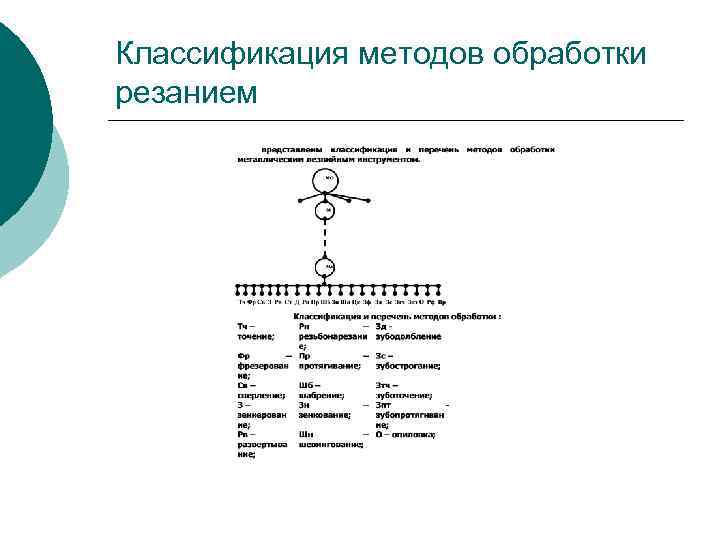

Классификация методов обработки резанием

Классификация методов обработки резанием

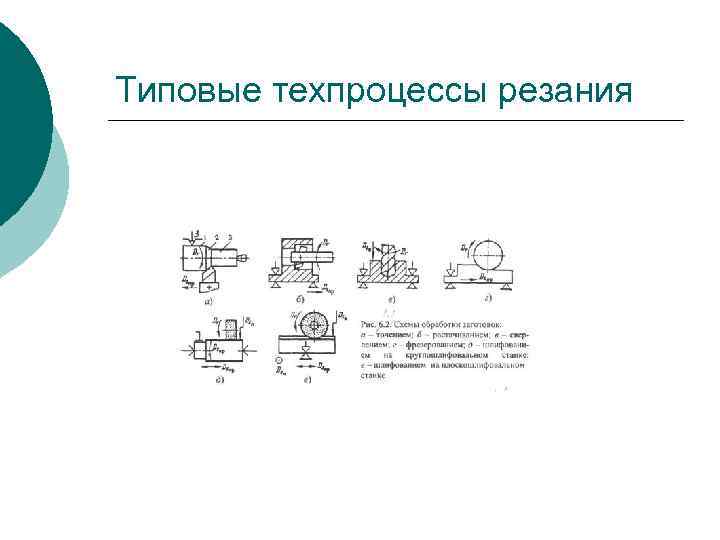

Типовые техпроцессы резания

Типовые техпроцессы резания

¡ ¡ ¡ ¡ ¡ Рассмотрим обработку следующих типовых поверхностей: 1) наружных цилиндрических – гладких и ступенчатых; 2) конических наружных; 3) внутренних цилиндрических (отверстий) – гладких и ступенчатых, сквозных и глухих; 4) конических внутренних; 5) плоских (в том числе торцовых и прерывистых); 6) фасонных; 7) резьбовых; 8) шлицевых; 9) зубьев (различного профиля).

¡ ¡ ¡ ¡ ¡ Рассмотрим обработку следующих типовых поверхностей: 1) наружных цилиндрических – гладких и ступенчатых; 2) конических наружных; 3) внутренних цилиндрических (отверстий) – гладких и ступенчатых, сквозных и глухих; 4) конических внутренних; 5) плоских (в том числе торцовых и прерывистых); 6) фасонных; 7) резьбовых; 8) шлицевых; 9) зубьев (различного профиля).

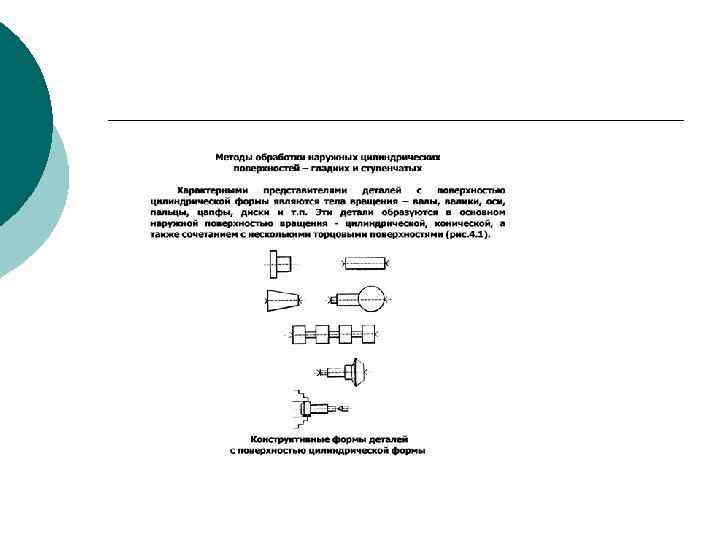

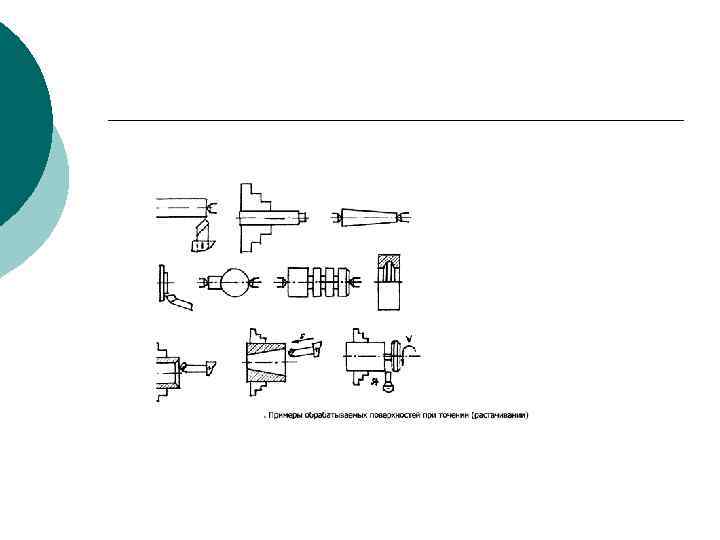

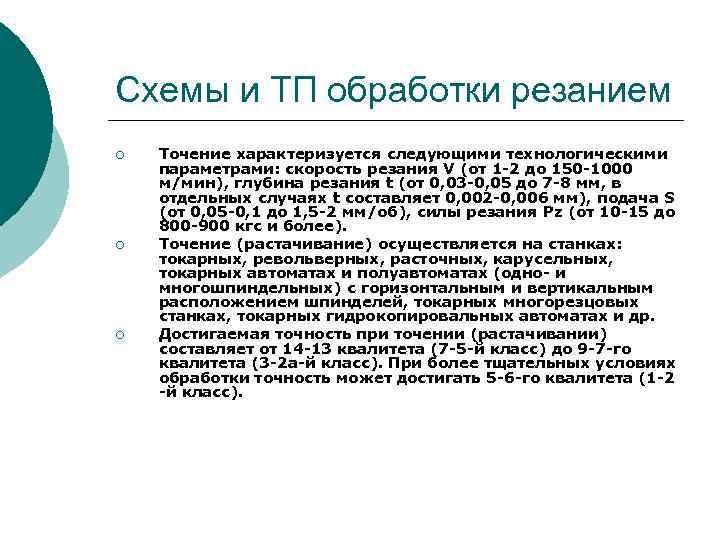

Схемы и ТП обработки резанием ¡ ¡ ¡ Точение характеризуется следующими технологическими параметрами: скорость резания V (от 1 2 до 150 1000 м/мин), глубина резания t (от 0, 03 0, 05 до 7 8 мм, в отдельных случаях t составляет 0, 002 0, 006 мм), подача S (от 0, 05 0, 1 до 1, 5 2 мм/об), силы резания Pz (от 10 15 до 800 900 кгс и более). Точение (растачивание) осуществляется на станках: токарных, револьверных, расточных, карусельных, токарных автоматах и полуавтоматах (одно и многошпиндельных) с горизонтальным и вертикальным расположением шпинделей, токарных многорезцовых станках, токарных гидрокопировальных автоматах и др. Достигаемая точность при точении (растачивании) составляет от 14 13 квалитета (7 5 й класс) до 9 7 го квалитета (3 2 а й класс). При более тщательных условиях обработки точность может достигать 5 6 го квалитета (1 2 й класс).

Схемы и ТП обработки резанием ¡ ¡ ¡ Точение характеризуется следующими технологическими параметрами: скорость резания V (от 1 2 до 150 1000 м/мин), глубина резания t (от 0, 03 0, 05 до 7 8 мм, в отдельных случаях t составляет 0, 002 0, 006 мм), подача S (от 0, 05 0, 1 до 1, 5 2 мм/об), силы резания Pz (от 10 15 до 800 900 кгс и более). Точение (растачивание) осуществляется на станках: токарных, револьверных, расточных, карусельных, токарных автоматах и полуавтоматах (одно и многошпиндельных) с горизонтальным и вертикальным расположением шпинделей, токарных многорезцовых станках, токарных гидрокопировальных автоматах и др. Достигаемая точность при точении (растачивании) составляет от 14 13 квалитета (7 5 й класс) до 9 7 го квалитета (3 2 а й класс). При более тщательных условиях обработки точность может достигать 5 6 го квалитета (1 2 й класс).

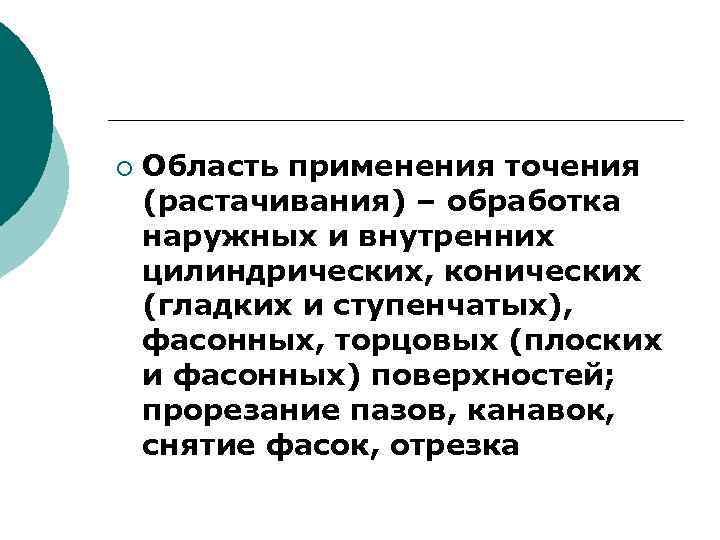

¡ Область применения точения (растачивания) – обработка наружных и внутренних цилиндрических, конических (гладких и ступенчатых), фасонных, торцовых (плоских и фасонных) поверхностей; прорезание пазов, канавок, снятие фасок, отрезка

¡ Область применения точения (растачивания) – обработка наружных и внутренних цилиндрических, конических (гладких и ступенчатых), фасонных, торцовых (плоских и фасонных) поверхностей; прорезание пазов, канавок, снятие фасок, отрезка

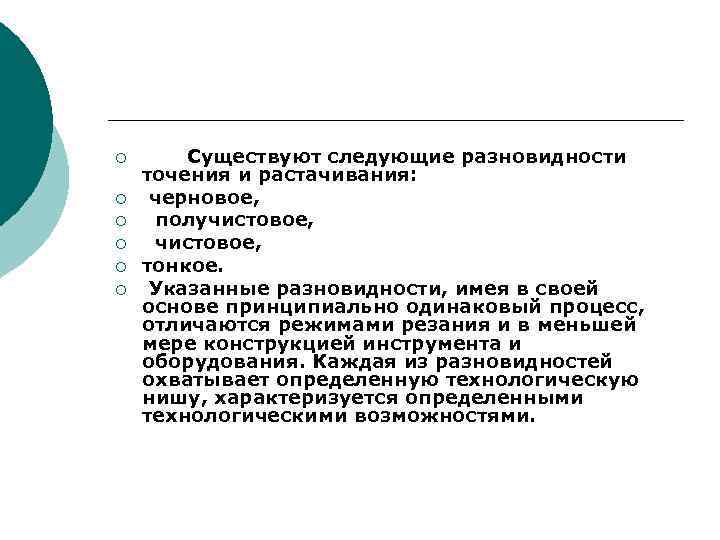

¡ ¡ ¡ Существуют следующие разновидности точения и растачивания: черновое, получистовое, тонкое. Указанные разновидности, имея в своей основе принципиально одинаковый процесс, отличаются режимами резания и в меньшей мере конструкцией инструмента и оборудования. Каждая из разновидностей охватывает определенную технологическую нишу, характеризуется определенными технологическими возможностями.

¡ ¡ ¡ Существуют следующие разновидности точения и растачивания: черновое, получистовое, тонкое. Указанные разновидности, имея в своей основе принципиально одинаковый процесс, отличаются режимами резания и в меньшей мере конструкцией инструмента и оборудования. Каждая из разновидностей охватывает определенную технологическую нишу, характеризуется определенными технологическими возможностями.

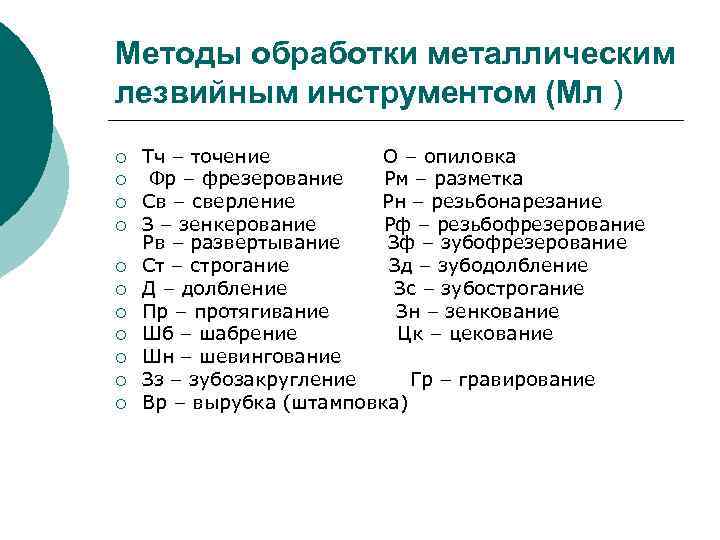

Методы обработки металлическим лезвийным инструментом (Мл ) ¡ ¡ ¡ Тч – точение О – опиловка Фр – фрезерование Рм – разметка Св – сверление Рн – резьбонарезание З – зенкерование Рф – резьбофрезерование Рв – развертывание Зф – зубофрезерование Ст – строгание Зд – зубодолбление Д – долбление Зс – зубострогание Пр – протягивание Зн – зенкование Шб – шабрение Цк – цекование Шн – шевингование Зз – зубозакругление Гр – гравирование Вр – вырубка (штамповка)

Методы обработки металлическим лезвийным инструментом (Мл ) ¡ ¡ ¡ Тч – точение О – опиловка Фр – фрезерование Рм – разметка Св – сверление Рн – резьбонарезание З – зенкерование Рф – резьбофрезерование Рв – развертывание Зф – зубофрезерование Ст – строгание Зд – зубодолбление Д – долбление Зс – зубострогание Пр – протягивание Зн – зенкование Шб – шабрение Цк – цекование Шн – шевингование Зз – зубозакругление Гр – гравирование Вр – вырубка (штамповка)

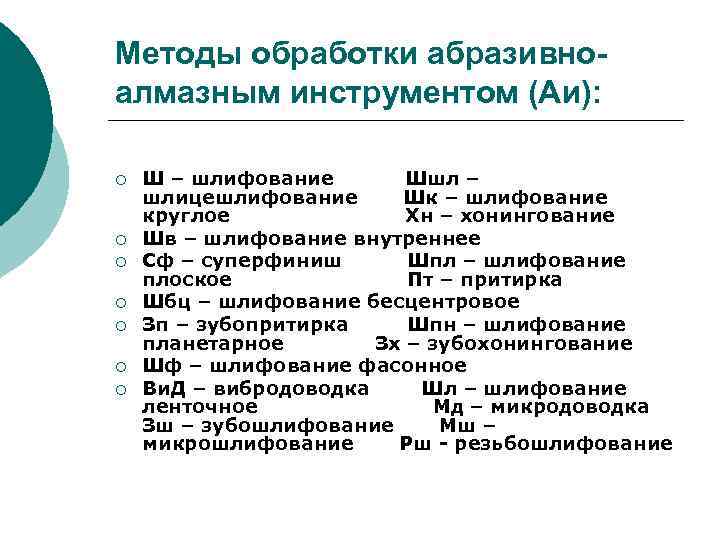

Методы обработки абразивноалмазным инструментом (Аи): ¡ ¡ ¡ ¡ Ш – шлифование Шшл – шлицешлифование Шк – шлифование круглое Хн – хонингование Шв – шлифование внутреннее Сф – суперфиниш Шпл – шлифование плоское Пт – притирка Шбц – шлифование бесцентровое Зп – зубопритирка Шпн – шлифование планетарное Зх – зубохонингование Шф – шлифование фасонное Ви. Д – вибродоводка Шл – шлифование ленточное Мд – микродоводка Зш – зубошлифование Мш – микрошлифование Рш резьбошлифование

Методы обработки абразивноалмазным инструментом (Аи): ¡ ¡ ¡ ¡ Ш – шлифование Шшл – шлицешлифование Шк – шлифование круглое Хн – хонингование Шв – шлифование внутреннее Сф – суперфиниш Шпл – шлифование плоское Пт – притирка Шбц – шлифование бесцентровое Зп – зубопритирка Шпн – шлифование планетарное Зх – зубохонингование Шф – шлифование фасонное Ви. Д – вибродоводка Шл – шлифование ленточное Мд – микродоводка Зш – зубошлифование Мш – микрошлифование Рш резьбошлифование

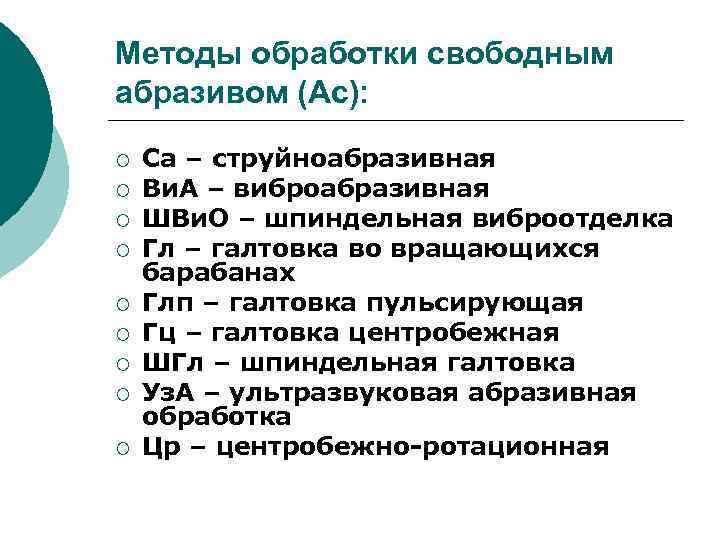

Методы обработки свободным абразивом (Ас): ¡ ¡ ¡ ¡ ¡ Са – струйноабразивная Ви. А – виброабразивная ШВи. О – шпиндельная виброотделка Гл – галтовка во вращающихся барабанах Глп – галтовка пульсирующая Гц – галтовка центробежная ШГл – шпиндельная галтовка Уз. А – ультразвуковая абразивная обработка Цр – центробежно ротационная

Методы обработки свободным абразивом (Ас): ¡ ¡ ¡ ¡ ¡ Са – струйноабразивная Ви. А – виброабразивная ШВи. О – шпиндельная виброотделка Гл – галтовка во вращающихся барабанах Глп – галтовка пульсирующая Гц – галтовка центробежная ШГл – шпиндельная галтовка Уз. А – ультразвуковая абразивная обработка Цр – центробежно ротационная

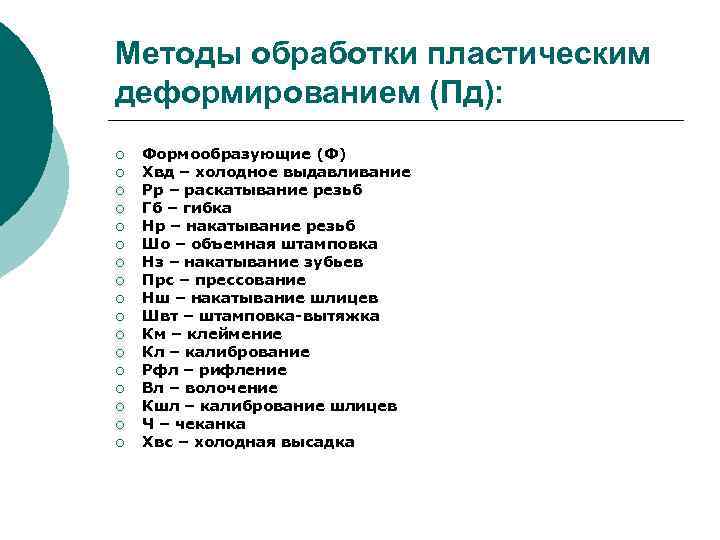

Методы обработки пластическим деформированием (Пд): ¡ ¡ ¡ ¡ ¡ Формообразующие (Ф) Хвд – холодное выдавливание Рр – раскатывание резьб Гб – гибка Нр – накатывание резьб Шо – объемная штамповка Нз – накатывание зубьев Прс – прессование Нш – накатывание шлицев Швт – штамповка вытяжка Км – клеймение Кл – калибрование Рфл – рифление Вл – волочение Кшл – калибрование шлицев Ч – чеканка Хвс – холодная высадка

Методы обработки пластическим деформированием (Пд): ¡ ¡ ¡ ¡ ¡ Формообразующие (Ф) Хвд – холодное выдавливание Рр – раскатывание резьб Гб – гибка Нр – накатывание резьб Шо – объемная штамповка Нз – накатывание зубьев Прс – прессование Нш – накатывание шлицев Швт – штамповка вытяжка Км – клеймение Кл – калибрование Рфл – рифление Вл – волочение Кшл – калибрование шлицев Ч – чеканка Хвс – холодная высадка

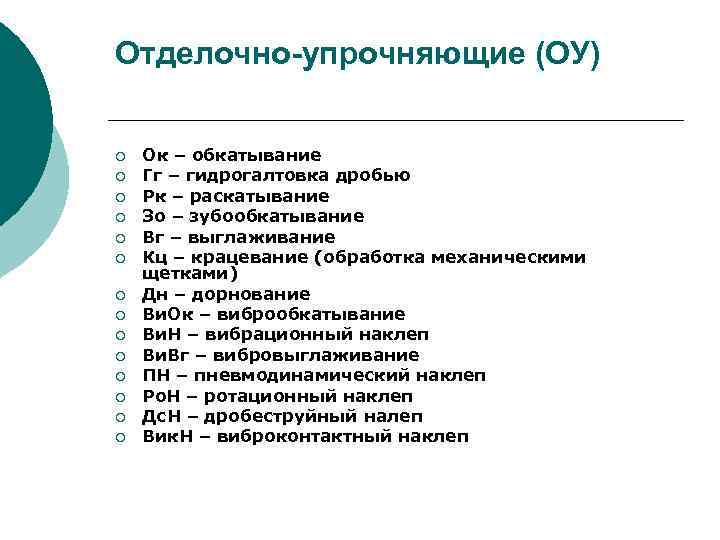

Отделочно-упрочняющие (ОУ) ¡ ¡ ¡ ¡ Ок – обкатывание Гг – гидрогалтовка дробью Рк – раскатывание Зо – зубообкатывание Вг – выглаживание Кц – крацевание (обработка механическими щетками) Дн – дорнование Ви. Ок – виброобкатывание Ви. Н – вибрационный наклеп Ви. Вг – вибровыглаживание ПН – пневмодинамический наклеп Ро. Н – ротационный наклеп Дс. Н – дробеструйный налеп Вик. Н – виброконтактный наклеп

Отделочно-упрочняющие (ОУ) ¡ ¡ ¡ ¡ Ок – обкатывание Гг – гидрогалтовка дробью Рк – раскатывание Зо – зубообкатывание Вг – выглаживание Кц – крацевание (обработка механическими щетками) Дн – дорнование Ви. Ок – виброобкатывание Ви. Н – вибрационный наклеп Ви. Вг – вибровыглаживание ПН – пневмодинамический наклеп Ро. Н – ротационный наклеп Дс. Н – дробеструйный налеп Вик. Н – виброконтактный наклеп

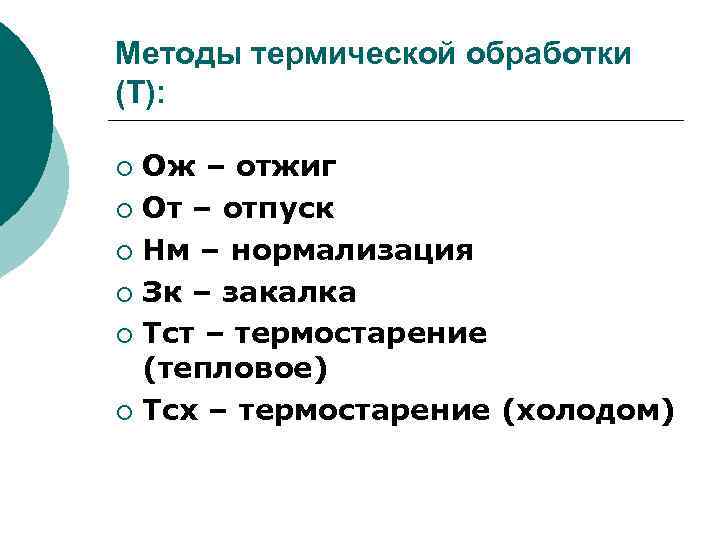

Методы термической обработки (Т): Ож – отжиг ¡ От – отпуск ¡ Нм – нормализация ¡ Зк – закалка ¡ Тст – термостарение (тепловое) ¡ Тсх – термостарение (холодом) ¡

Методы термической обработки (Т): Ож – отжиг ¡ От – отпуск ¡ Нм – нормализация ¡ Зк – закалка ¡ Тст – термостарение (тепловое) ¡ Тсх – термостарение (холодом) ¡

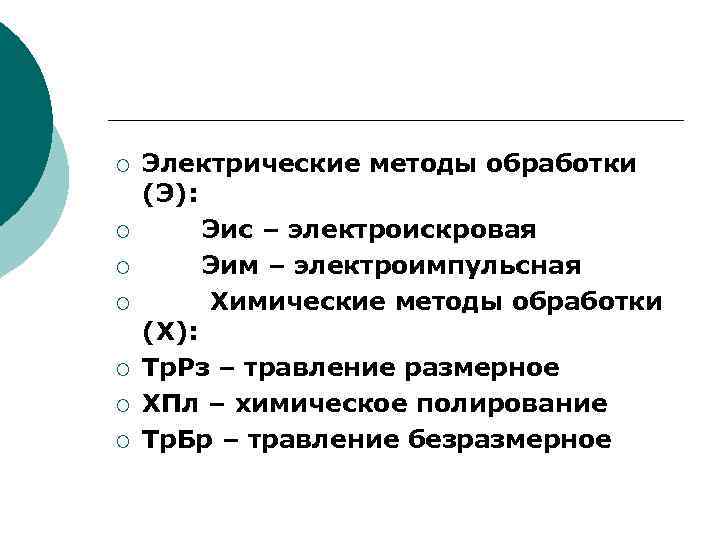

¡ ¡ ¡ ¡ Электрические методы обработки (Э): Эис – электроискровая Эим – электроимпульсная Химические методы обработки (Х): Тр. Рз – травление размерное ХПл – химическое полирование Тр. Бр – травление безразмерное

¡ ¡ ¡ ¡ Электрические методы обработки (Э): Эис – электроискровая Эим – электроимпульсная Химические методы обработки (Х): Тр. Рз – травление размерное ХПл – химическое полирование Тр. Бр – травление безразмерное

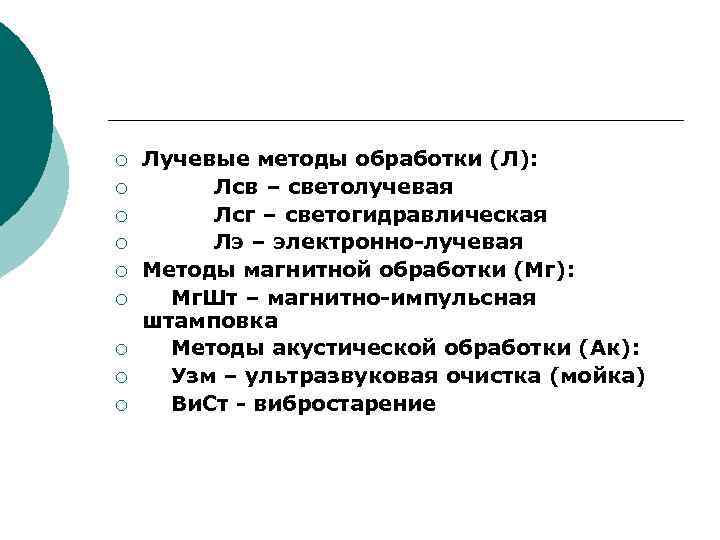

¡ ¡ ¡ ¡ ¡ Лучевые методы обработки (Л): Лсв – светолучевая Лсг – светогидравлическая Лэ – электронно лучевая Методы магнитной обработки (Мг): Мг. Шт – магнитно импульсная штамповка Методы акустической обработки (Ак): Узм – ультразвуковая очистка (мойка) Ви. Ст вибростарение

¡ ¡ ¡ ¡ ¡ Лучевые методы обработки (Л): Лсв – светолучевая Лсг – светогидравлическая Лэ – электронно лучевая Методы магнитной обработки (Мг): Мг. Шт – магнитно импульсная штамповка Методы акустической обработки (Ак): Узм – ультразвуковая очистка (мойка) Ви. Ст вибростарение

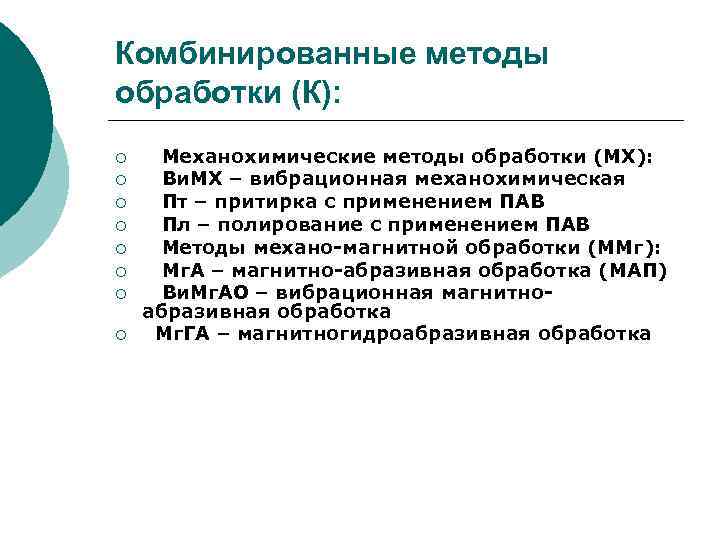

Комбинированные методы обработки (К): ¡ ¡ ¡ ¡ Механохимические методы обработки (МХ): Ви. МХ – вибрационная механохимическая Пт – притирка с применением ПАВ Пл – полирование с применением ПАВ Методы механо магнитной обработки (ММг): Мг. А – магнитно абразивная обработка (МАП) Ви. Мг. АО – вибрационная магнитно абразивная обработка Мг. ГА – магнитногидроабразивная обработка

Комбинированные методы обработки (К): ¡ ¡ ¡ ¡ Механохимические методы обработки (МХ): Ви. МХ – вибрационная механохимическая Пт – притирка с применением ПАВ Пл – полирование с применением ПАВ Методы механо магнитной обработки (ММг): Мг. А – магнитно абразивная обработка (МАП) Ви. Мг. АО – вибрационная магнитно абразивная обработка Мг. ГА – магнитногидроабразивная обработка

электрофизических и электрохимических методов обработки ¡ ¡ ¡ Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Эти методы имеют следующие преимущества: – отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки); – позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности; – можно обрабатывать очень сложные наружные и внутренние поверхности заготовок. ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

электрофизических и электрохимических методов обработки ¡ ¡ ¡ Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Эти методы имеют следующие преимущества: – отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки); – позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности; – можно обрабатывать очень сложные наружные и внутренние поверхности заготовок. ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

Электрофизические и электрохимические методы обработки (ЭФЭХ) ¡ ¡ ¡ Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Эти методы имеют следующие преимущества: – отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки); – позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности; – можно обрабатывать очень сложные наружные и внутренние поверхности заготовок. ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

Электрофизические и электрохимические методы обработки (ЭФЭХ) ¡ ¡ ¡ Эти методы предназначены в основном для обработки заготовок из очень прочных, весьма вязких, хрупких и неметаллических материалов. Эти методы имеют следующие преимущества: – отсутствует силовое воздействие инструмента на заготовку (или очень мало и не влияет на суммарную погрешность обработки); – позволяют менять форму поверхности заготовки и влияют на состояние поверхностного слоя: наклеп обработанной поверхности не образуется, дефектный слой незначителен; повышаются коррозионные, прочностные и другие эксплуатационные характеристики поверхности; – можно обрабатывать очень сложные наружные и внутренние поверхности заготовок. ЭФЭХ методы обработки являются универсальными и обеспечивают непрерывность процессов при одновременном формообразовании всей обрабатываемой поверхности. Эти методы внедряются в различных отраслях промышленности.

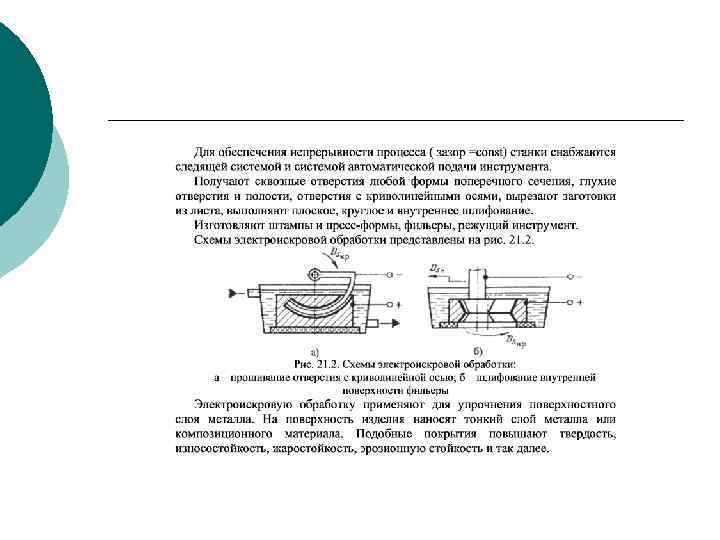

Электроэрозионные методы обработки ¡ ¡ ¡ ¡ Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло. При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда. На поверхности заготовки температура возрастает до 10000… 12000 0 C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0, 01… 0, 005 мм. При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0, 01… 0, 05 мм) при заданном напряжении. Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Электроэрозионные методы обработки ¡ ¡ ¡ ¡ Эти методы основаны на явлении эрозии электродов из токопроводящих материалов при пропускании между ними импульсного электрического тока. Разряд между электродами происходит в газовой среде или при заполнении межэлектродного пространства диэлектрической жидкостью – керосин, минеральное масло. При наличии разности потенциалов на электродах происходит ионизация межэлектродного пространства. При определенном значении разности потенциалов – образуется канал проводимости, по которому устремляется электроэнергия в виде импульсного искрового или дугового разряда. На поверхности заготовки температура возрастает до 10000… 12000 0 C. Происходит мгновенное оплавление и испарение элементарного объема металла и на обрабатываемой поверхности образуется лунка. Удаленный металл застывает в диэлектрической жидкости в виде гранул диаметром 0, 01… 0, 005 мм. При непрерывном подведении к электродам импульсного тока процесс эрозии продолжается до тех пор, пока не будет удален весь металл, находящийся между электродами на расстоянии, при котором возможен электрический пробой (0, 01… 0, 05 мм) при заданном напряжении. Для продолжения процесса необходимо сблизить электроды до указанного расстояния. Электроды сближаются автоматически с помощью следящих систем.

Электроискровая обработка

Электроискровая обработка

Электроимпульсная обработка

Электроимпульсная обработка

Электроконтактная обработка

Электроконтактная обработка

Электрохимическая обработка ¡ ¡ Электрохимическая обработка основана на законах анодного растворения металлов при электролизе. При прохождении электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом. Производительность этого способа зависит от электрохимических свойств электролита, обрабатываемого материала и плотности тока.

Электрохимическая обработка ¡ ¡ Электрохимическая обработка основана на законах анодного растворения металлов при электролизе. При прохождении электрического тока через электролит на поверхности заготовки происходят химические реакции, и поверхностный слой металла превращается в химическое соединение. Продукты электролиза переходят в раствор или удаляются механическим способом. Производительность этого способа зависит от электрохимических свойств электролита, обрабатываемого материала и плотности тока.

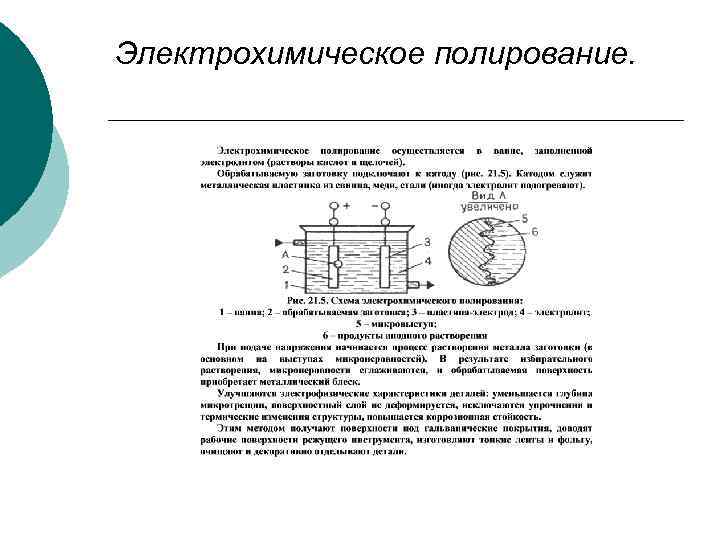

Электрохимическое полирование.

Электрохимическое полирование.

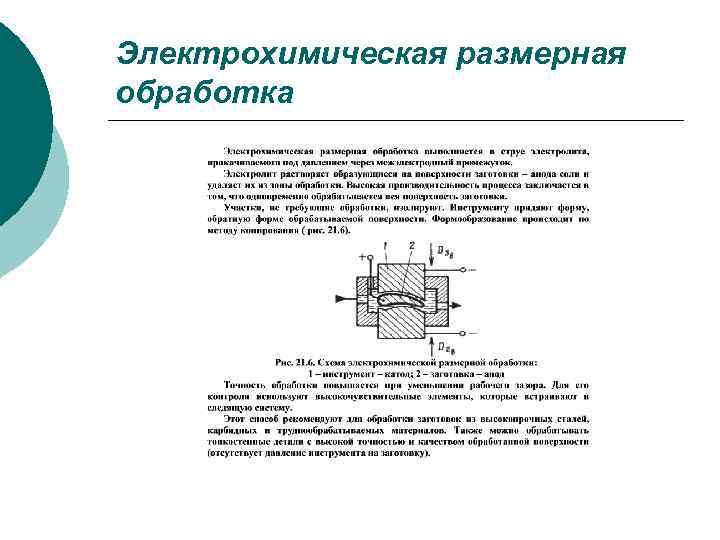

Электрохимическая размерная обработка

Электрохимическая размерная обработка

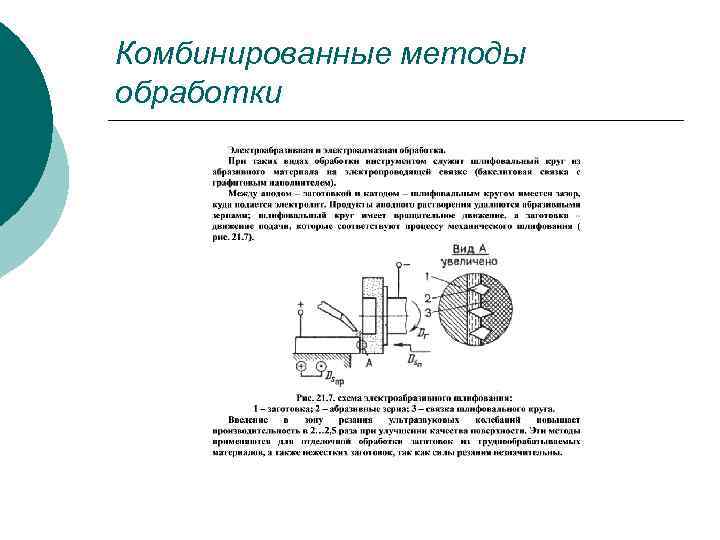

Комбинированные методы обработки

Комбинированные методы обработки

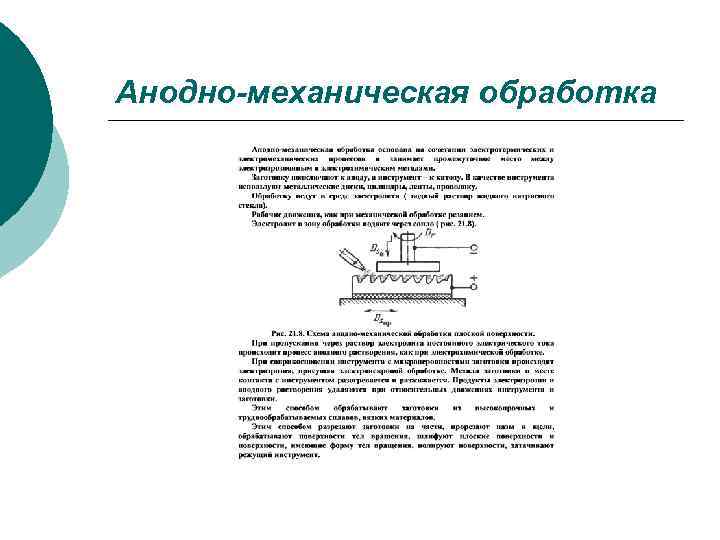

Анодно-механическая обработка

Анодно-механическая обработка