НОРМИРОВАНИЕ.ppt

- Количество слайдов: 27

ОСНОВЫ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

ОСНОВЫ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

Под техническим нормированием понимается установление нормы времени на выполнение определенной работы или нормы выработки в штуках в единицу времени. Норму времени определяют на основе технического расчета и анализа, исходя из условий возможно более полного использования технических возможностей оборудования и инструмента в соответствии с требованиями к обработке данной детали или сборке изделия. Техническая норма времени - время (в минутах или долях минуты), устанавливаемое на выполнение данной операции при определенных организационно-технических условиях и наиболее эффективном использовании всех средств производства с учетом передового производственного опыта. 2

Под техническим нормированием понимается установление нормы времени на выполнение определенной работы или нормы выработки в штуках в единицу времени. Норму времени определяют на основе технического расчета и анализа, исходя из условий возможно более полного использования технических возможностей оборудования и инструмента в соответствии с требованиями к обработке данной детали или сборке изделия. Техническая норма времени - время (в минутах или долях минуты), устанавливаемое на выполнение данной операции при определенных организационно-технических условиях и наиболее эффективном использовании всех средств производства с учетом передового производственного опыта. 2

Техническая норма времени, определяющая затрату времени на обработку (сборку или другие работы), служит основой для оплаты работы, калькуляции себестоимости детали и изделия. - На основе технических норм рассчитываются длительность производственного цикла, необходимое количество станков, необходимое количество инструментов, требуемое количество рабочих. 3

Техническая норма времени, определяющая затрату времени на обработку (сборку или другие работы), служит основой для оплаты работы, калькуляции себестоимости детали и изделия. - На основе технических норм рассчитываются длительность производственного цикла, необходимое количество станков, необходимое количество инструментов, требуемое количество рабочих. 3

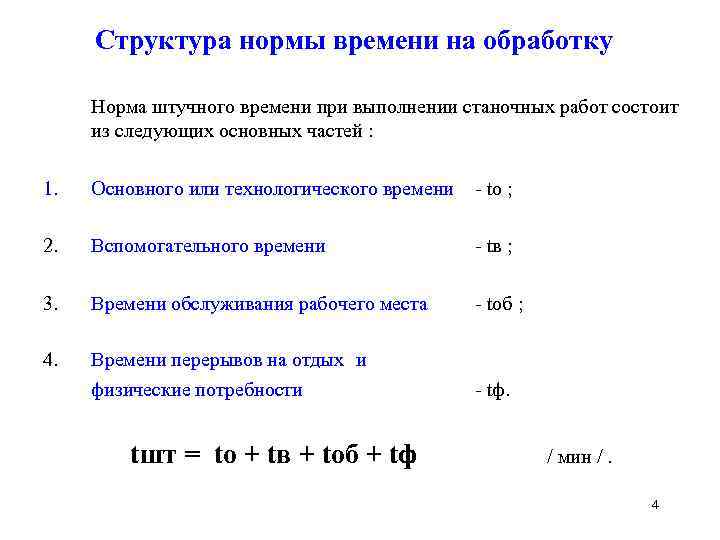

Структура нормы времени на обработку Норма штучного времени при выполнении станочных работ состоит из следующих основных частей : 1. Основного или технологического времени - tо ; 2. Вспомогательного времени - tв ; 3. Времени обслуживания рабочего места - tоб ; 4. Времени перерывов на отдых и физические потребности tшт = tо + tв + tоб + tф - tф. / мин /. 4

Структура нормы времени на обработку Норма штучного времени при выполнении станочных работ состоит из следующих основных частей : 1. Основного или технологического времени - tо ; 2. Вспомогательного времени - tв ; 3. Времени обслуживания рабочего места - tоб ; 4. Времени перерывов на отдых и физические потребности tшт = tо + tв + tоб + tф - tф. / мин /. 4

Основное (технологическое) время • ОСНОВНОЕ (технологическое) время - это время, в течение которого производится снятие стружки, т. е. происходит изменение формы, размеров и внешнего вида детали. • Если этот процесс совершается только станком без непосредственного участия рабочего, то это время будет машинно-автоматическим; если же процесс формообразования совершается станком при непосредственном управлении инструментом или перемещении детали рукой рабочего, то это время будет машинно-ручным. • В основное время входит время, затрачиваемое на врезание и перебег (подход и выход) режущего инструмента, на обратные ходы (у строгальных, долбежных и других станков ), на проход инструмента при пробных стружках; поэтому при подсчете основного времени расчетная длина обработки принимается с учетом всех этих приемов. 5

Основное (технологическое) время • ОСНОВНОЕ (технологическое) время - это время, в течение которого производится снятие стружки, т. е. происходит изменение формы, размеров и внешнего вида детали. • Если этот процесс совершается только станком без непосредственного участия рабочего, то это время будет машинно-автоматическим; если же процесс формообразования совершается станком при непосредственном управлении инструментом или перемещении детали рукой рабочего, то это время будет машинно-ручным. • В основное время входит время, затрачиваемое на врезание и перебег (подход и выход) режущего инструмента, на обратные ходы (у строгальных, долбежных и других станков ), на проход инструмента при пробных стружках; поэтому при подсчете основного времени расчетная длина обработки принимается с учетом всех этих приемов. 5

Вспомогательное время • Во ВСПОМОГАТЕЛЬНОЕ время входит: 1) время управления станком - пуск в ход, останов, перемена скорости и подачи и т. п. ; 2) время на переключение инструмента; 3) время на установку, закрепление и снятие приспособления, инструмента и детали во время работы; 4) время на приемы измерения детали: взять инструмент, установить, измерить, отложить инструмент и т. п. • Эти действия (или часть их) повторяются с каждой обрабатываемой деталью или в определенной последовательности через установленное число деталей. 6

Вспомогательное время • Во ВСПОМОГАТЕЛЬНОЕ время входит: 1) время управления станком - пуск в ход, останов, перемена скорости и подачи и т. п. ; 2) время на переключение инструмента; 3) время на установку, закрепление и снятие приспособления, инструмента и детали во время работы; 4) время на приемы измерения детали: взять инструмент, установить, измерить, отложить инструмент и т. п. • Эти действия (или часть их) повторяются с каждой обрабатываемой деталью или в определенной последовательности через установленное число деталей. 6

Вспомогательное время может быть - ручным, - машинно-ручным. Например: автоматическое перемещение суппорта станка, установка и снятие обрабатываемой детали с помощью подъемно-транспортных устройств и т. д. 7

Вспомогательное время может быть - ручным, - машинно-ручным. Например: автоматическое перемещение суппорта станка, установка и снятие обрабатываемой детали с помощью подъемно-транспортных устройств и т. д. 7

• В целях наименьшей затраты времени на обработку следует, насколько возможно, некоторые действия, время на выполнение которых входит во вспомогательное время, выполнять во время автоматической работы оборудования, т. е. вспомогательное время перекрывать машинным временем. • Исходя из этого, вспомогательное время следует разделять на перекрываемое и не перекрываемое машинным временем. Так, например, при автоматическом измерении детали в процессе ее обработки (активный контроль ) время на измерение перекрывается машинным временем. 8

• В целях наименьшей затраты времени на обработку следует, насколько возможно, некоторые действия, время на выполнение которых входит во вспомогательное время, выполнять во время автоматической работы оборудования, т. е. вспомогательное время перекрывать машинным временем. • Исходя из этого, вспомогательное время следует разделять на перекрываемое и не перекрываемое машинным временем. Так, например, при автоматическом измерении детали в процессе ее обработки (активный контроль ) время на измерение перекрывается машинным временем. 8

Время обслуживания рабочего места • Обслуживание рабочего места подразделяется на техническое и организационное. • Поэтому и время на обслуживание рабочего места подразделяется на - время технического обслуживания и - время организационного обслуживания. tоб = tт. об + tо. об. 9

Время обслуживания рабочего места • Обслуживание рабочего места подразделяется на техническое и организационное. • Поэтому и время на обслуживание рабочего места подразделяется на - время технического обслуживания и - время организационного обслуживания. tоб = tт. об + tо. об. 9

Время технического обслуживания • Время технического обслуживания рабочего места затрачивается рабочим на уход за рабочим местом в процессе данной работы. Сюда входит: 1) время на подналадку и регулировку станка в процессе работы; 2) время на смену затупившегося инструмента; 3) время на правку инструмента в процессе работы; 4) время на удаление стружки в процессе работы. • Время технического обслуживания рабочего места зависит непосредственно от основного (технологического) времени и поэтому его исчисляют в процентах к основному. tт. об. = / 100 * tо (мин) 10

Время технического обслуживания • Время технического обслуживания рабочего места затрачивается рабочим на уход за рабочим местом в процессе данной работы. Сюда входит: 1) время на подналадку и регулировку станка в процессе работы; 2) время на смену затупившегося инструмента; 3) время на правку инструмента в процессе работы; 4) время на удаление стружки в процессе работы. • Время технического обслуживания рабочего места зависит непосредственно от основного (технологического) времени и поэтому его исчисляют в процентах к основному. tт. об. = / 100 * tо (мин) 10

Время организационного обслуживания • Время организационного обслуживания рабочего места затрачивается рабочим на уход за рабочим местом в течение смены. Сюда входит: - время на раскладку инструмента в начале смены и уборку его по окончании смены; - время на чистку и смазку станка; - время на осмотр и опробование станка. • Время организационного обслуживания рабочего места исчисляют в процентах к сумме основного и вспомогательного времени tо. об. = / 100 * ( tо + tв ) (мин). 11

Время организационного обслуживания • Время организационного обслуживания рабочего места затрачивается рабочим на уход за рабочим местом в течение смены. Сюда входит: - время на раскладку инструмента в начале смены и уборку его по окончании смены; - время на чистку и смазку станка; - время на осмотр и опробование станка. • Время организационного обслуживания рабочего места исчисляют в процентах к сумме основного и вспомогательного времени tо. об. = / 100 * ( tо + tв ) (мин). 11

Время перерывов на отдых и физические потребности • Время перерывов на отдых и физические потребности может быть принято лишь в размере, регламентированном условиями производства и условиями работы на данном станке, причем время перерывов на отдых вводится в норму времени только в случае физически тяжелых или утомительных работ. • Время перерывов на отдых и на физические потребности исчисляется суммарно в процентах к сумме основного и вспомогательного времени. tф. = / 100 * ( tо + tв ) (мин). 12

Время перерывов на отдых и физические потребности • Время перерывов на отдых и физические потребности может быть принято лишь в размере, регламентированном условиями производства и условиями работы на данном станке, причем время перерывов на отдых вводится в норму времени только в случае физически тяжелых или утомительных работ. • Время перерывов на отдых и на физические потребности исчисляется суммарно в процентах к сумме основного и вспомогательного времени. tф. = / 100 * ( tо + tв ) (мин). 12

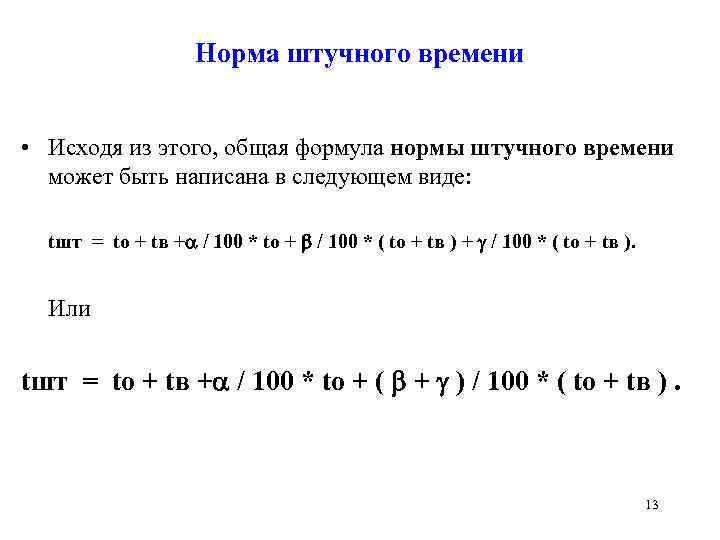

Норма штучного времени • Исходя из этого, общая формула нормы штучного времени может быть написана в следующем виде: tшт = tо + tв + / 100 * tо + / 100 * ( tо + tв ). Или tшт = tо + tв + / 100 * tо + ( + ) / 100 * ( tо + tв ). 13

Норма штучного времени • Исходя из этого, общая формула нормы штучного времени может быть написана в следующем виде: tшт = tо + tв + / 100 * tо + / 100 * ( tо + tв ). Или tшт = tо + tв + / 100 * tо + ( + ) / 100 * ( tо + tв ). 13

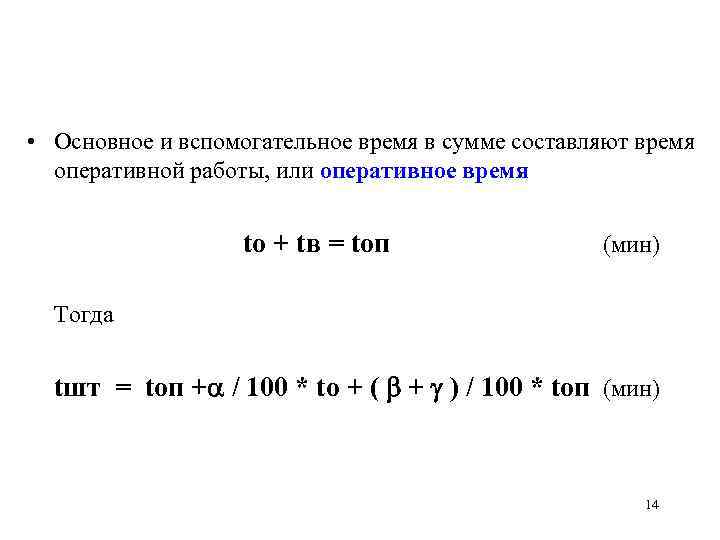

• Основное и вспомогательное время в сумме составляют время оперативной работы, или оперативное время tо + tв = tоп (мин) Тогда tшт = tоп + / 100 * tо + ( + ) / 100 * tоп (мин) 14

• Основное и вспомогательное время в сумме составляют время оперативной работы, или оперативное время tо + tв = tоп (мин) Тогда tшт = tоп + / 100 * tо + ( + ) / 100 * tоп (мин) 14

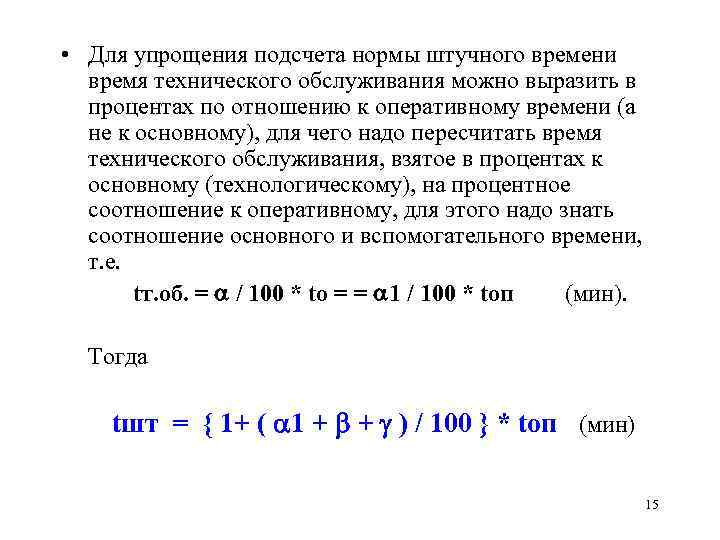

• Для упрощения подсчета нормы штучного времени время технического обслуживания можно выразить в процентах по отношению к оперативному времени (а не к основному), для чего надо пересчитать время технического обслуживания, взятое в процентах к основному (технологическому), на процентное соотношение к оперативному, для этого надо знать соотношение основного и вспомогательного времени, т. е. tт. об. = / 100 * tо = = 1 / 100 * tоп (мин). Тогда tшт = { 1+ ( 1 + + ) / 100 } * tоп (мин) 15

• Для упрощения подсчета нормы штучного времени время технического обслуживания можно выразить в процентах по отношению к оперативному времени (а не к основному), для чего надо пересчитать время технического обслуживания, взятое в процентах к основному (технологическому), на процентное соотношение к оперативному, для этого надо знать соотношение основного и вспомогательного времени, т. е. tт. об. = / 100 * tо = = 1 / 100 * tоп (мин). Тогда tшт = { 1+ ( 1 + + ) / 100 } * tоп (мин) 15

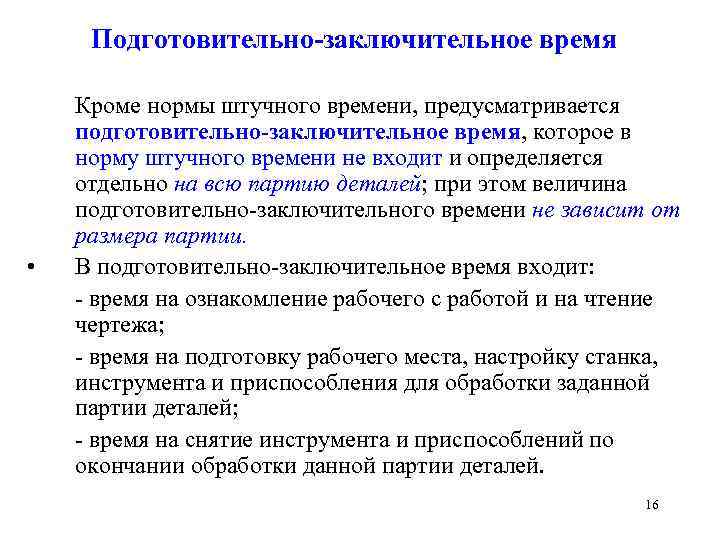

Подготовительно-заключительное время • Кроме нормы штучного времени, предусматривается подготовительно-заключительное время, которое в норму штучного времени не входит и определяется отдельно на всю партию деталей; при этом величина подготовительно-заключительного времени не зависит от размера партии. В подготовительно-заключительное время входит: - время на ознакомление рабочего с работой и на чтение чертежа; - время на подготовку рабочего места, настройку станка, инструмента и приспособления для обработки заданной партии деталей; - время на снятие инструмента и приспособлений по окончании обработки данной партии деталей. 16

Подготовительно-заключительное время • Кроме нормы штучного времени, предусматривается подготовительно-заключительное время, которое в норму штучного времени не входит и определяется отдельно на всю партию деталей; при этом величина подготовительно-заключительного времени не зависит от размера партии. В подготовительно-заключительное время входит: - время на ознакомление рабочего с работой и на чтение чертежа; - время на подготовку рабочего места, настройку станка, инструмента и приспособления для обработки заданной партии деталей; - время на снятие инструмента и приспособлений по окончании обработки данной партии деталей. 16

• В массовом производстве, а также в крупносерийном, близком по организаци технологического процесса к массовому, подготовительно-заключительное время в норму времени станочника не входит, так как настройку станка, инструмента и приспособлений, а также подготовку рабочего места производит до начала работы смены специальные наладчики и вспомогательные рабочие. • В серийном производстве настройку станка, инструмента и приспособлений и подготовку рабочего места также производят специальные наладчики и вспомогательные рабочие, но некоторая небольшая часть подготовительнозаключительного времени приходится и на станочника. • В единичном и мелкосерийном производстве настройка станка, инструмента и приспособлений выполняется самим станочником, и время, затрачиваемое им на эту работу, достигает значительных размеров. В норму штучного времени это время не включается, но нормируется отдельно и оплачивается рабочему по отдельной расценке. 17

• В массовом производстве, а также в крупносерийном, близком по организаци технологического процесса к массовому, подготовительно-заключительное время в норму времени станочника не входит, так как настройку станка, инструмента и приспособлений, а также подготовку рабочего места производит до начала работы смены специальные наладчики и вспомогательные рабочие. • В серийном производстве настройку станка, инструмента и приспособлений и подготовку рабочего места также производят специальные наладчики и вспомогательные рабочие, но некоторая небольшая часть подготовительнозаключительного времени приходится и на станочника. • В единичном и мелкосерийном производстве настройка станка, инструмента и приспособлений выполняется самим станочником, и время, затрачиваемое им на эту работу, достигает значительных размеров. В норму штучного времени это время не включается, но нормируется отдельно и оплачивается рабочему по отдельной расценке. 17

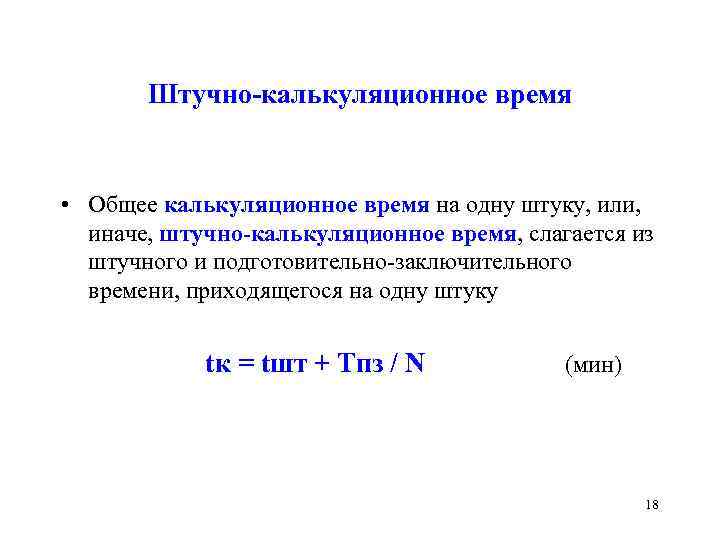

Штучно-калькуляционное время • Общее калькуляционное время на одну штуку, или, иначе, штучно-калькуляционное время, слагается из штучного и подготовительно-заключительного времени, приходящегося на одну штуку tк = tшт + Tпз / N (мин) 18

Штучно-калькуляционное время • Общее калькуляционное время на одну штуку, или, иначе, штучно-калькуляционное время, слагается из штучного и подготовительно-заключительного времени, приходящегося на одну штуку tк = tшт + Tпз / N (мин) 18

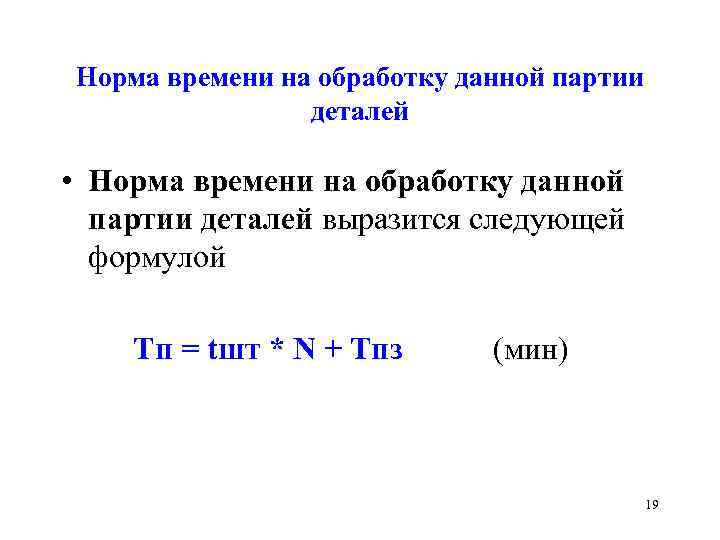

Норма времени на обработку данной партии деталей • Норма времени на обработку данной партии деталей выразится следующей формулой Tп = tшт * N + Tпз (мин) 19

Норма времени на обработку данной партии деталей • Норма времени на обработку данной партии деталей выразится следующей формулой Tп = tшт * N + Tпз (мин) 19

Расчет элементов времени • Расчет элементов времени производится в следующем порядке: 1) определяется подготовительно-заключительное время на всю партию деталей (при мелкосерийном и единичном производствах); 2) подсчитывается основное (технологическое) время; 3) определяется вспомогательное время; 4) подсчитывается время на техническое и организационное обслуживание и на физические потребности. 20

Расчет элементов времени • Расчет элементов времени производится в следующем порядке: 1) определяется подготовительно-заключительное время на всю партию деталей (при мелкосерийном и единичном производствах); 2) подсчитывается основное (технологическое) время; 3) определяется вспомогательное время; 4) подсчитывается время на техническое и организационное обслуживание и на физические потребности. 20

1. 1. Определение подготовительно-заключительного времени Длительность отдельных подготовительных и заключительных действий при выполнении операций обработки в единичном и мелкосерийном производстве принимается по нормативам, составленным по опытным данным, полученным на основе изучения и обобщения опыта работы новаторов, а также на основе РМ научноисследовательских и производственных организаций. На величину подготовительно-заключительного времени влияют организация работы цеха, характер обработки детали, сложность станка и приспособления, способ закрепления детали и т. д. Нормативы подготовительно-заключительного времени составляются так, что время на выполнение всех элементов работы, относящихся к подготовительным и заключительным действиям при выполнении станочных операций, слагается из двух величин, а именно: - времени на наладку станка, приспособлений и инструмента; - времени на дополнительные приемы. 21

1. 1. Определение подготовительно-заключительного времени Длительность отдельных подготовительных и заключительных действий при выполнении операций обработки в единичном и мелкосерийном производстве принимается по нормативам, составленным по опытным данным, полученным на основе изучения и обобщения опыта работы новаторов, а также на основе РМ научноисследовательских и производственных организаций. На величину подготовительно-заключительного времени влияют организация работы цеха, характер обработки детали, сложность станка и приспособления, способ закрепления детали и т. д. Нормативы подготовительно-заключительного времени составляются так, что время на выполнение всех элементов работы, относящихся к подготовительным и заключительным действиям при выполнении станочных операций, слагается из двух величин, а именно: - времени на наладку станка, приспособлений и инструмента; - времени на дополнительные приемы. 21

2. Расчет основного (технологического) времени Основное (технологическое) время рассчитывается теоретическим путем. Принимая элементы режима резания по расчету или, как поступают обычно при проектировании, по готовым таблицам нормативов, рассчитывают время машинной обработки, пользуясь основной формулой, которая справедлива для всех видов обработки. Выражение этой формулы видоизменяется в зависимости от того или другого вида обработки. 22

2. Расчет основного (технологического) времени Основное (технологическое) время рассчитывается теоретическим путем. Принимая элементы режима резания по расчету или, как поступают обычно при проектировании, по готовым таблицам нормативов, рассчитывают время машинной обработки, пользуясь основной формулой, которая справедлива для всех видов обработки. Выражение этой формулы видоизменяется в зависимости от того или другого вида обработки. 22

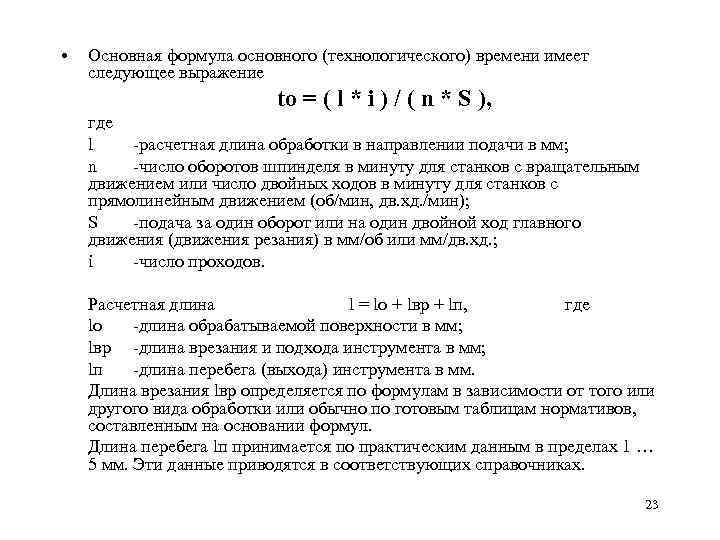

• Основная формула основного (технологического) времени имеет следующее выражение to = ( l * i ) / ( n * S ), где l -расчетная длина обработки в направлении подачи в мм; n -число оборотов шпинделя в минуту для станков с вращательным движением или число двойных ходов в минуту для станков с прямолинейным движением (об/мин, дв. хд. /мин); S -подача за один оборот или на один двойной ход главного движения (движения резания) в мм/об или мм/дв. хд. ; i -число проходов. Расчетная длина l = lо + lвр + lп, где lо -длина обрабатываемой поверхности в мм; lвр -длина врезания и подхода инструмента в мм; lп -длина перебега (выхода) инструмента в мм. Длина врезания lвр определяется по формулам в зависимости от того или другого вида обработки или обычно по готовым таблицам нормативов, составленным на основании формул. Длина перебега lп принимается по практическим данным в пределах 1 … 5 мм. Эти данные приводятся в соответствующих справочниках. 23

• Основная формула основного (технологического) времени имеет следующее выражение to = ( l * i ) / ( n * S ), где l -расчетная длина обработки в направлении подачи в мм; n -число оборотов шпинделя в минуту для станков с вращательным движением или число двойных ходов в минуту для станков с прямолинейным движением (об/мин, дв. хд. /мин); S -подача за один оборот или на один двойной ход главного движения (движения резания) в мм/об или мм/дв. хд. ; i -число проходов. Расчетная длина l = lо + lвр + lп, где lо -длина обрабатываемой поверхности в мм; lвр -длина врезания и подхода инструмента в мм; lп -длина перебега (выхода) инструмента в мм. Длина врезания lвр определяется по формулам в зависимости от того или другого вида обработки или обычно по готовым таблицам нормативов, составленным на основании формул. Длина перебега lп принимается по практическим данным в пределах 1 … 5 мм. Эти данные приводятся в соответствующих справочниках. 23

3. Определение вспомогательного времени Вспомогательное время определяется по нормативным данным 24

3. Определение вспомогательного времени Вспомогательное время определяется по нормативным данным 24

4. Определение времени на техническое и организационное обслуживание • Для большинства станков: tт. об. = ( 1 … 3, 5 )% tо. Серийное и массовое производство: tо. об. = ( 0, 8 … 2, 5 )% tоп. • Очень часто в серийном производстве: tт. об. + tо. об. = ( 2 … 4 )% tоп. • Для шлифовальных станков: tт. об. + tо. об. = ( 4 … 13 )% tоп. 25

4. Определение времени на техническое и организационное обслуживание • Для большинства станков: tт. об. = ( 1 … 3, 5 )% tо. Серийное и массовое производство: tо. об. = ( 0, 8 … 2, 5 )% tоп. • Очень часто в серийном производстве: tт. об. + tо. об. = ( 2 … 4 )% tоп. • Для шлифовальных станков: tт. об. + tо. об. = ( 4 … 13 )% tоп. 25

5. Определение времени перерывов на отдых и физические потребности • Единичное и серийное производство: tф. = ( 4 … 6 )% tоп. • Крупносерийное и массовое производство: tф. = ( 5 … 8 )% tоп. 26

5. Определение времени перерывов на отдых и физические потребности • Единичное и серийное производство: tф. = ( 4 … 6 )% tоп. • Крупносерийное и массовое производство: tф. = ( 5 … 8 )% tоп. 26

Московский государственный технический университет им. Н. Э. Баумана Кафедра «Компьютерные системы автоматизации производства» Арбузов Евгений Васильевич кандидат технических наук, доцент E-mail: eva@rk 9. bmstu. ru eva_412@mail. ru 27

Московский государственный технический университет им. Н. Э. Баумана Кафедра «Компьютерные системы автоматизации производства» Арбузов Евгений Васильевич кандидат технических наук, доцент E-mail: eva@rk 9. bmstu. ru eva_412@mail. ru 27