Основы проектирования и детали

Лекция 3 Конструкционные материалы.ppt

- Количество слайдов: 15

Основы проектирования и детали машин Конструкционные материалы Лекция 3 Л. А. Савин

Основы проектирования и детали машин Конструкционные материалы Лекция 3 Л. А. Савин

2 Основы проектирования и детали машин Конструкционные материалы – материалы для изготовления деталей, узлов и конструкций машин. Материалы деталей выбирают в соответствии с основными критериями работоспособности, технологичности и экономичности. Конструкционные материалы выдерживают различные нагрузки: статические, динамические; работают при различных температурах. Требования, предъявляемые к конструкционным материалам: 1. Эксплуатационные требования 2. Технологические требования 3. Экономические требования • Эксплуатационные требования обеспечивают работоспособность машин, их конструкционную прочность (комплекс механических свойств, включающих критерии прочности, надёжности, долговечности). Критерии прочности: предел прочности В, предел текучести Т. При циклической нагрузке прочностным критерием является предел выносливости R. Надёжность – способность противостоять хрупкому разрушению. Материал должен обладать пластичностью и ударной вязкостью. Долговечность – способность материала развитию постепенного разрушения. Изнашивание – процесс постепенного разрушения поверхностных слоёв материала (отделение частиц при трении). Износ – результат процесса изнашивания. Износ имеет следующие основные периоды: 1) начальный (период приработки); 2) установившийся износ (VИ = const); 3) катастрофический износ (рабочие органы машин и механизмов до данного периода износа желательно не доводить). Конструкционные материалы Лекция 3 Л. А. Савин

2 Основы проектирования и детали машин Конструкционные материалы – материалы для изготовления деталей, узлов и конструкций машин. Материалы деталей выбирают в соответствии с основными критериями работоспособности, технологичности и экономичности. Конструкционные материалы выдерживают различные нагрузки: статические, динамические; работают при различных температурах. Требования, предъявляемые к конструкционным материалам: 1. Эксплуатационные требования 2. Технологические требования 3. Экономические требования • Эксплуатационные требования обеспечивают работоспособность машин, их конструкционную прочность (комплекс механических свойств, включающих критерии прочности, надёжности, долговечности). Критерии прочности: предел прочности В, предел текучести Т. При циклической нагрузке прочностным критерием является предел выносливости R. Надёжность – способность противостоять хрупкому разрушению. Материал должен обладать пластичностью и ударной вязкостью. Долговечность – способность материала развитию постепенного разрушения. Изнашивание – процесс постепенного разрушения поверхностных слоёв материала (отделение частиц при трении). Износ – результат процесса изнашивания. Износ имеет следующие основные периоды: 1) начальный (период приработки); 2) установившийся износ (VИ = const); 3) катастрофический износ (рабочие органы машин и механизмов до данного периода износа желательно не доводить). Конструкционные материалы Лекция 3 Л. А. Савин

3 Основы проектирования и детали машин • Технологические требования: способность материала подвергаться различным видам обработки. • Экономические требования : стоимость материала, экономически эффективное использование материала и применяемого оборудования. Конструкционные материалы, исходя из эксплуатационных свойств, делятся на следующие группы: 1. Конструкционные материалы с высокой прочностью и жёсткостью; 2. Конструкционные материалы с повышенными технологическими свойствами; 3. Износостойкие (фрикционные и антифрикционные) конструкционные материалы; 4. Конструкционные материалы с высокими упругими свойствами; 5. Конструкционные материалы с малой плотностью (алюминий, магний); 6. Конструкционные материалы с высокой удельной прочностью (титан, бериллий, композиты); 7. Конструкционные материалы, устойчивые к повышенным температурам и агрессивным средам; 8. Конструкционные материалы с особыми физическими свойствами; 9. Инструментальные конструкционные материалы. Материалы классифицируют по следующим параметрам: 1. По строению и свойствам. 2. По основным эксплуатационным свойствам. Конструкционные материалы Лекция 3 Л. А. Савин

3 Основы проектирования и детали машин • Технологические требования: способность материала подвергаться различным видам обработки. • Экономические требования : стоимость материала, экономически эффективное использование материала и применяемого оборудования. Конструкционные материалы, исходя из эксплуатационных свойств, делятся на следующие группы: 1. Конструкционные материалы с высокой прочностью и жёсткостью; 2. Конструкционные материалы с повышенными технологическими свойствами; 3. Износостойкие (фрикционные и антифрикционные) конструкционные материалы; 4. Конструкционные материалы с высокими упругими свойствами; 5. Конструкционные материалы с малой плотностью (алюминий, магний); 6. Конструкционные материалы с высокой удельной прочностью (титан, бериллий, композиты); 7. Конструкционные материалы, устойчивые к повышенным температурам и агрессивным средам; 8. Конструкционные материалы с особыми физическими свойствами; 9. Инструментальные конструкционные материалы. Материалы классифицируют по следующим параметрам: 1. По строению и свойствам. 2. По основным эксплуатационным свойствам. Конструкционные материалы Лекция 3 Л. А. Савин

4 Основы проектирования и детали машин В зависимости от своих свойств конструкционные материалы делятся на следующие группы. Конструкционные материалы Металлические Неметаллические Композиционные Чёрные металлы Цветные металлы и 1. Пластмассы 1. Композиты с металлической и и сплавы: 2. Резина неметаллической матрицей железо, никель, алюминий, 3. Стекло 2. Порошковые конструкционные марганец и их медь, титан, 4. Дерево материалы сплавы магний и их 3. Биметаллы сплавы В машиностроение в большей степени используются черные металлы и сплавы (до 95% всех применяемых материалов). Конструкционные материалы Лекция 3 Л. А. Савин

4 Основы проектирования и детали машин В зависимости от своих свойств конструкционные материалы делятся на следующие группы. Конструкционные материалы Металлические Неметаллические Композиционные Чёрные металлы Цветные металлы и 1. Пластмассы 1. Композиты с металлической и и сплавы: 2. Резина неметаллической матрицей железо, никель, алюминий, 3. Стекло 2. Порошковые конструкционные марганец и их медь, титан, 4. Дерево материалы сплавы магний и их 3. Биметаллы сплавы В машиностроение в большей степени используются черные металлы и сплавы (до 95% всех применяемых материалов). Конструкционные материалы Лекция 3 Л. А. Савин

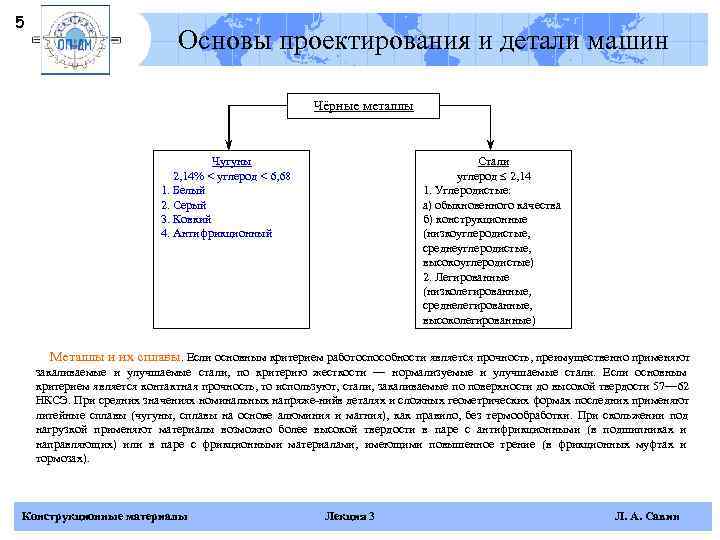

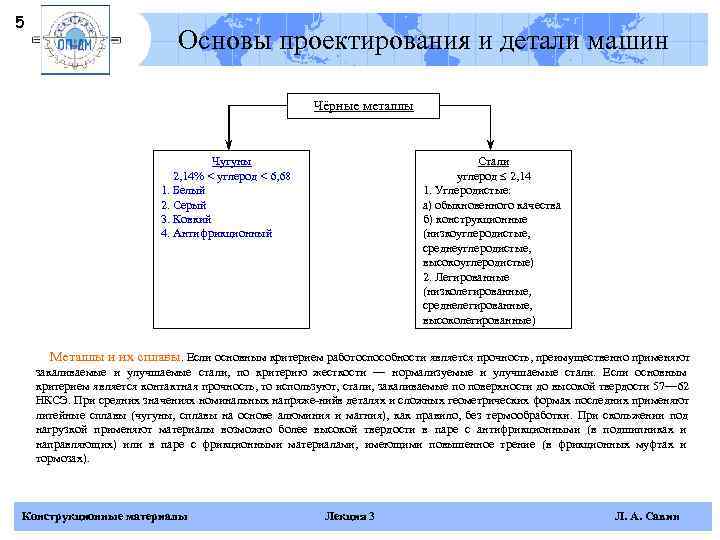

5 Основы проектирования и детали машин Чёрные металлы Чугуны Стали 2, 14% < углерод < 6, 68 углерод 2, 14 1. Белый 1. Углеродистые: 2. Серый а) обыкновенного качества 3. Ковкий б) конструкционные 4. Антифрикционный (низкоуглеродистые, среднеуглеродистые, высокоуглеродистые) 2. Легированные (низколегированные, среднелегированные, высоколегированные) Металлы и их сплавы. Если основным критерием работоспособности является прочность, преимущественно применяют закаливаемые и улучшаемые стали, по критерию жесткости — нормализуемые и улучшаемые стали. Если основным критерием является контактная прочность, то используют, стали, закаливаемые по поверхности до высокой твердости 57— 62 НКСЭ. При средних значениях номинальных напряже ний деталях и сложных геометрических формах последних применяют в литейные сплавы (чугуны, сплавы на основе алюминия и магния), как правило, без термообработки. При скольжении под нагрузкой применяют материалы возможно более высокой твердости в паре с антифрикционными (в подшипниках и направляющих) или в паре с фрикционными материалами, имеющими повышенное трение (в фрикционных муфтах и тормозах). Конструкционные материалы Лекция 3 Л. А. Савин

5 Основы проектирования и детали машин Чёрные металлы Чугуны Стали 2, 14% < углерод < 6, 68 углерод 2, 14 1. Белый 1. Углеродистые: 2. Серый а) обыкновенного качества 3. Ковкий б) конструкционные 4. Антифрикционный (низкоуглеродистые, среднеуглеродистые, высокоуглеродистые) 2. Легированные (низколегированные, среднелегированные, высоколегированные) Металлы и их сплавы. Если основным критерием работоспособности является прочность, преимущественно применяют закаливаемые и улучшаемые стали, по критерию жесткости — нормализуемые и улучшаемые стали. Если основным критерием является контактная прочность, то используют, стали, закаливаемые по поверхности до высокой твердости 57— 62 НКСЭ. При средних значениях номинальных напряже ний деталях и сложных геометрических формах последних применяют в литейные сплавы (чугуны, сплавы на основе алюминия и магния), как правило, без термообработки. При скольжении под нагрузкой применяют материалы возможно более высокой твердости в паре с антифрикционными (в подшипниках и направляющих) или в паре с фрикционными материалами, имеющими повышенное трение (в фрикционных муфтах и тормозах). Конструкционные материалы Лекция 3 Л. А. Савин

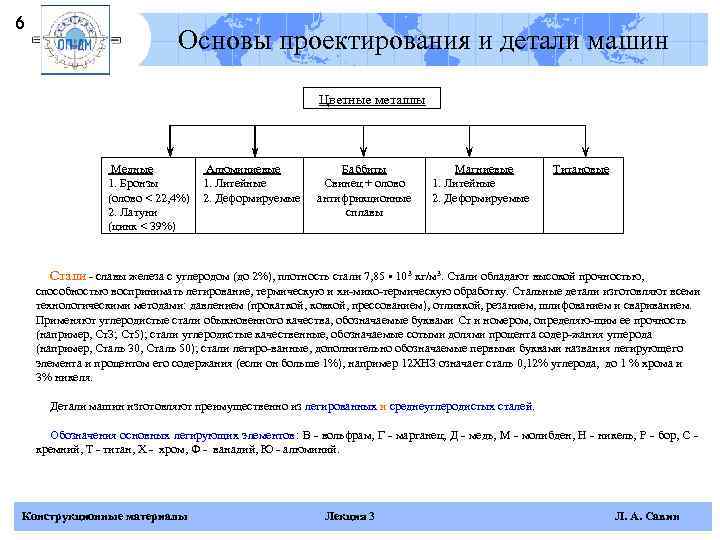

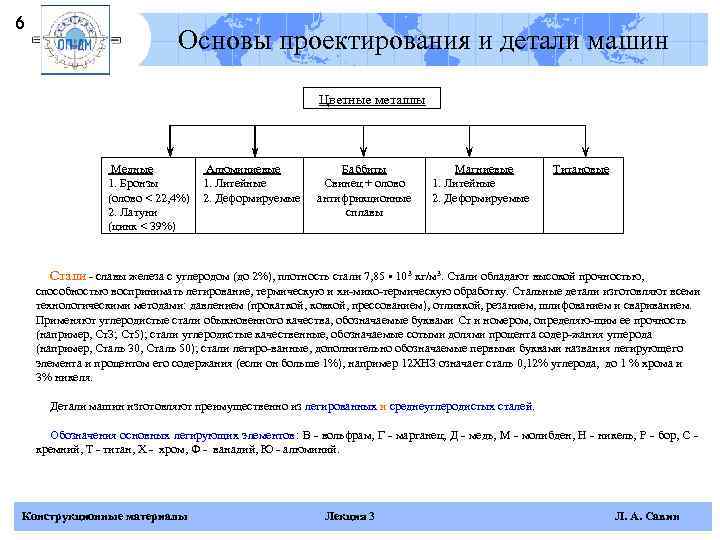

6 Основы проектирования и детали машин Цветные металлы Медные Алюминиевые Баббиты Магниевые Титановые 1. Бронзы 1. Литейные Свинец + олово 1. Литейные (олово < 22, 4%) 2. Деформируемые антифрикционные 2. Деформируемые 2. Латуни сплавы (цинк < 39%) Стали славы железа с углеродом (до 2%), плотность стали 7, 85 • 10 3 кг/м 3. Стали обладают высокой прочностью, способностью воспринимать легирование, термическую и хи мико термическую обработку. Стальные детали изготовляют всеми технологическими методами: давлением (прокаткой, ковкой, прессованием), отливкой, резанием, шлифованием и свариванием. Применяют углеродистые стали обыкновенного качества, обозначаемые буквами Ст и номером, определяю щим ее прочность (например, Ст. З; Ст5); стали углеродистые качественные, обозначаемые сотыми долями процента содер жания углерода (например, Сталь 30, Сталь 50); стали легиро ванные, дополнительно обозначаемые первыми буквами названия легирующего элемента и процентом его содержания (если он больше 1%), например 12 ХНЗ означает сталь 0, 12% углерода, до 1 % хрома и 3% никеля. Детали машин изготовляют преимущественно из легированных и среднеуглеродистых сталей. Обозначения основных легирующих элементов: В вольфрам, Г марганец, Д медь, М молибден, Н никель, Р бор, С кремний, Т титан, X хром, Ф ванадий, Ю алюминий. Конструкционные материалы Лекция 3 Л. А. Савин

6 Основы проектирования и детали машин Цветные металлы Медные Алюминиевые Баббиты Магниевые Титановые 1. Бронзы 1. Литейные Свинец + олово 1. Литейные (олово < 22, 4%) 2. Деформируемые антифрикционные 2. Деформируемые 2. Латуни сплавы (цинк < 39%) Стали славы железа с углеродом (до 2%), плотность стали 7, 85 • 10 3 кг/м 3. Стали обладают высокой прочностью, способностью воспринимать легирование, термическую и хи мико термическую обработку. Стальные детали изготовляют всеми технологическими методами: давлением (прокаткой, ковкой, прессованием), отливкой, резанием, шлифованием и свариванием. Применяют углеродистые стали обыкновенного качества, обозначаемые буквами Ст и номером, определяю щим ее прочность (например, Ст. З; Ст5); стали углеродистые качественные, обозначаемые сотыми долями процента содер жания углерода (например, Сталь 30, Сталь 50); стали легиро ванные, дополнительно обозначаемые первыми буквами названия легирующего элемента и процентом его содержания (если он больше 1%), например 12 ХНЗ означает сталь 0, 12% углерода, до 1 % хрома и 3% никеля. Детали машин изготовляют преимущественно из легированных и среднеуглеродистых сталей. Обозначения основных легирующих элементов: В вольфрам, Г марганец, Д медь, М молибден, Н никель, Р бор, С кремний, Т титан, X хром, Ф ванадий, Ю алюминий. Конструкционные материалы Лекция 3 Л. А. Савин

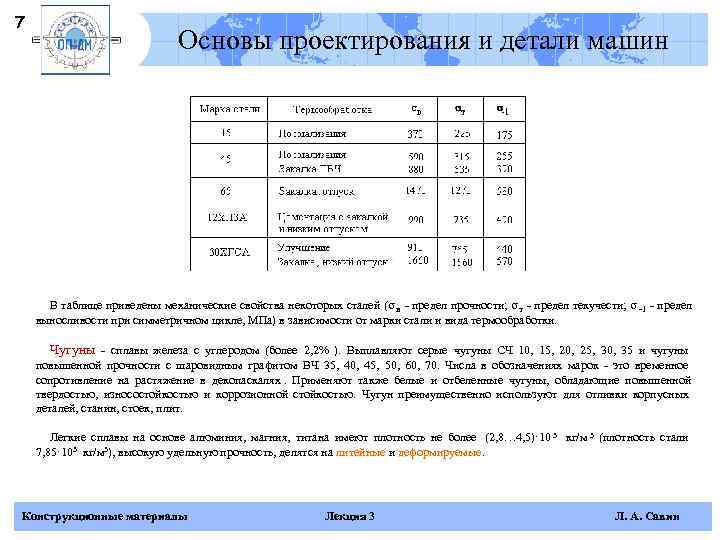

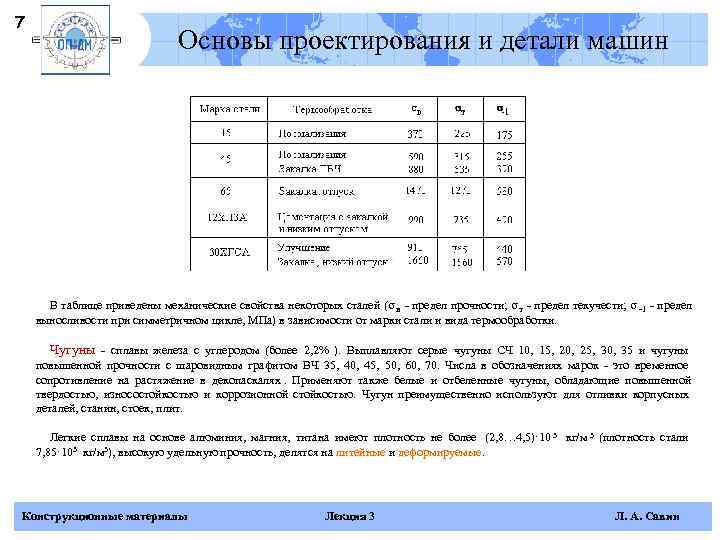

7 Основы проектирования и детали машин В таблице приведены механические свойства некоторых сталей ( σ в предел прочности; σ т предел текучести; σ 1 предел выносливости при симметричном цикле, МПа) в зависимости от марки стали и вида термообработки. Чугуны сплавы железа с углеродом (более 2, 2% ). Выплавляют серые чугуны СЧ 10, 15, 20, 25, 30, 35 и чугуны повышенной прочности с шаровидным графитом ВЧ 35, 40, 45, 50, 60, 70. Числа в обозначениях марок это временное сопротивление на растяжение в декопаскалях. Применяют также белые и отбеленные чугуны, обладающие повышенной твердостью, износостойкостью и коррозионной стойкостью. Чугун преимущественно используют для отливки корпусных деталей, станин, стоек, плит. Легкие сплавы на основе алюминия, магния, титана имеют плотность не более (2, 8… 4, 5)· 10 3 кг/м 3 (плотность стали 7, 85· 103 кг/м 3), высокую удельную прочность, делятся на литейные и деформируемые. Конструкционные материалы Лекция 3 Л. А. Савин

7 Основы проектирования и детали машин В таблице приведены механические свойства некоторых сталей ( σ в предел прочности; σ т предел текучести; σ 1 предел выносливости при симметричном цикле, МПа) в зависимости от марки стали и вида термообработки. Чугуны сплавы железа с углеродом (более 2, 2% ). Выплавляют серые чугуны СЧ 10, 15, 20, 25, 30, 35 и чугуны повышенной прочности с шаровидным графитом ВЧ 35, 40, 45, 50, 60, 70. Числа в обозначениях марок это временное сопротивление на растяжение в декопаскалях. Применяют также белые и отбеленные чугуны, обладающие повышенной твердостью, износостойкостью и коррозионной стойкостью. Чугун преимущественно используют для отливки корпусных деталей, станин, стоек, плит. Легкие сплавы на основе алюминия, магния, титана имеют плотность не более (2, 8… 4, 5)· 10 3 кг/м 3 (плотность стали 7, 85· 103 кг/м 3), высокую удельную прочность, делятся на литейные и деформируемые. Конструкционные материалы Лекция 3 Л. А. Савин

8 Основы проектирования и детали машин Алюминиевые сплавы делятся на: • Силумины (алюминий с кремнием, например АЛ 4); • Дюралюмины (алюминий с медью и марганцем, например Д 16). Алюминиевые сплавы применяют для быстровращающихся и движущихся с большими ускорениями деталей в быстроходных транспортных машинах, для корпусных деталей, а в самолетах для несущих элементов конструкций. Наибольшей прочностью среди легких сплавов обладают титановые сплавы. К сплавам цветных металлов относятся: • Бронзы — сплавы на основе меди, обладающие высоки ми антифрикционными свойствами, сопротивлением коррозии и технологичностью. Наилучшие антифрикционные свойства у оловянистых бронз, например Бр. ОЮНФ. Свинцовистые бронзы вследствие своей низкой твердости применяют только в виде покрытий при закаленных сопряженных поверхностях. Алюминиевые бронзы с добавкой железа применяют при ма лых коростях скольжения и повышенных давлениях при стальных с закаленных сопряженных поверхностях. • Латуни — сплавы меди с цинком, обладающие хоро шим сопротивлением коррозии, хорошей электропроводностью, высокой технологичностью. Применяются для изготов ления арматуры, труб, гильз патронов. • Баббиты — высококачественные, хорошо прирабаты вающиеся антифрикционные сплавы меди с мягкими металлами (оловом, свинцом). Конструкционные материалы Лекция 3 Л. А. Савин

8 Основы проектирования и детали машин Алюминиевые сплавы делятся на: • Силумины (алюминий с кремнием, например АЛ 4); • Дюралюмины (алюминий с медью и марганцем, например Д 16). Алюминиевые сплавы применяют для быстровращающихся и движущихся с большими ускорениями деталей в быстроходных транспортных машинах, для корпусных деталей, а в самолетах для несущих элементов конструкций. Наибольшей прочностью среди легких сплавов обладают титановые сплавы. К сплавам цветных металлов относятся: • Бронзы — сплавы на основе меди, обладающие высоки ми антифрикционными свойствами, сопротивлением коррозии и технологичностью. Наилучшие антифрикционные свойства у оловянистых бронз, например Бр. ОЮНФ. Свинцовистые бронзы вследствие своей низкой твердости применяют только в виде покрытий при закаленных сопряженных поверхностях. Алюминиевые бронзы с добавкой железа применяют при ма лых коростях скольжения и повышенных давлениях при стальных с закаленных сопряженных поверхностях. • Латуни — сплавы меди с цинком, обладающие хоро шим сопротивлением коррозии, хорошей электропроводностью, высокой технологичностью. Применяются для изготов ления арматуры, труб, гильз патронов. • Баббиты — высококачественные, хорошо прирабаты вающиеся антифрикционные сплавы меди с мягкими металлами (оловом, свинцом). Конструкционные материалы Лекция 3 Л. А. Савин

9 Основы проектирования и детали машин Пластические массы Это материалы на основе высокомолекулярных органических соединений, обладающие при некоторых температурах пластичностью, позволяющей легко формовать изделия. Кроме основы, служащей связующим компонентом, многие пластмассы имеют наполнитель (специальную добавку для повышения механических свойств). Пластмассы широко применяют в промышленности благодаря многообразию их физико технических свойств. По назначению пластмассы делятся на: • конструкционные, • электро и радиотехнические, • звуко и теплоизоляционные, • антикоррозийные. Пластмассы бывают термореактивные и термопластичные. Термореактивные пластмассы в процессе изготовления при высокой температуре меняют свойства, становятся неплавкими (текстолит, гетинакс, асботекстолит, древеснослоистые пластики, стеклопласты). Термопластичные пластмассы размягчаются при высоких температурах, их можно повторно формовать (полиэтилен, полипропилен, винипласт, фторопласты, полиамиды, полиформальдегиды, полиуретаны, эпоксидные полимеры, поликарбонаты). Композиционные волокнистые материалы Металличе ские и неметаллические материалы представляют собой сочетание матрицы, являющейся основой, и упрочняющего волокнистого наполнителя. Варьируя состав и объемное соотношение композитов, получают материалы с уникальными свойствами (жаропрочность, высокие механические характе ристики в заданном направлении и др. ). Конструкционные материалы Лекция 3 Л. А. Савин

9 Основы проектирования и детали машин Пластические массы Это материалы на основе высокомолекулярных органических соединений, обладающие при некоторых температурах пластичностью, позволяющей легко формовать изделия. Кроме основы, служащей связующим компонентом, многие пластмассы имеют наполнитель (специальную добавку для повышения механических свойств). Пластмассы широко применяют в промышленности благодаря многообразию их физико технических свойств. По назначению пластмассы делятся на: • конструкционные, • электро и радиотехнические, • звуко и теплоизоляционные, • антикоррозийные. Пластмассы бывают термореактивные и термопластичные. Термореактивные пластмассы в процессе изготовления при высокой температуре меняют свойства, становятся неплавкими (текстолит, гетинакс, асботекстолит, древеснослоистые пластики, стеклопласты). Термопластичные пластмассы размягчаются при высоких температурах, их можно повторно формовать (полиэтилен, полипропилен, винипласт, фторопласты, полиамиды, полиформальдегиды, полиуретаны, эпоксидные полимеры, поликарбонаты). Композиционные волокнистые материалы Металличе ские и неметаллические материалы представляют собой сочетание матрицы, являющейся основой, и упрочняющего волокнистого наполнителя. Варьируя состав и объемное соотношение композитов, получают материалы с уникальными свойствами (жаропрочность, высокие механические характе ристики в заданном направлении и др. ). Конструкционные материалы Лекция 3 Л. А. Савин

10 Основы проектирования и детали машин Стекло твёрдый аморфный материал, полученный в процессе переохлаждения расплава. Для стекла характерна обратимость перехода из жидкого состояния в метастабильное, неустойчивое стеклообразное состояние. При определённых температурных условиях кристаллизуется. Стекло не плавится при нагревании подобно кристаллическим телам, а размягчается, последовательно переходя из твёрдого состояния в пластическое, а затем в жидкое. По агрегатному состоянию С. занимает промежуточное положение между жидким и кристаллическим веществами. Упругие свойства делают стекло сходным с твёрдыми кристаллическими телами, а отсутствие кристаллографической симметрии (и связанная с этим изотропность) приближает к жидким. Склонность к образованию стекла характерна для многих веществ (селен, сера, силикаты, бораты и др. ). Конструкционные материалы Лекция 3 Л. А. Савин

10 Основы проектирования и детали машин Стекло твёрдый аморфный материал, полученный в процессе переохлаждения расплава. Для стекла характерна обратимость перехода из жидкого состояния в метастабильное, неустойчивое стеклообразное состояние. При определённых температурных условиях кристаллизуется. Стекло не плавится при нагревании подобно кристаллическим телам, а размягчается, последовательно переходя из твёрдого состояния в пластическое, а затем в жидкое. По агрегатному состоянию С. занимает промежуточное положение между жидким и кристаллическим веществами. Упругие свойства делают стекло сходным с твёрдыми кристаллическими телами, а отсутствие кристаллографической симметрии (и связанная с этим изотропность) приближает к жидким. Склонность к образованию стекла характерна для многих веществ (селен, сера, силикаты, бораты и др. ). Конструкционные материалы Лекция 3 Л. А. Савин

11 Основы проектирования и детали машин Металлокерамические материалы Их получают методами порошковой металлургии из заранее составленной смеси по рошков еталлов и неметаллических м материалов путем их прессования и последующего спекания в пресс формах. В этом случае детали сложной формы (например, мелкомодульные конические колеса) не требуют обработки резанием. Комбинируя компоненты смеси, можно получать детали с заданными свойствами (например, с повышенным или пониженным коэффициентом трения). В машиностроении наибольшее распространение получили детали на основе железного порошка (втулки, шайбы, зубчатые колеса и др. ). Железографитовые керамические материалы (графита 2. . . 3%) успешно применяют для изготовления вкладышей подшипников скольжения. Методами порошковой металлургии изготовляют фрикционные накладки муфт сцепления и тормозов. Биметаллы (от би - два и металл ) , металлический материал, состоящий из 2 слоев разнородных металлов или сплавов (например, сталь и алюминий, сталь и ниобий, алюминий и титан, титан и молибден и др. ). Применяют для повышения прочности и жаростойкости конструкций, снижения их массы с целью экономии дорогостоящих и дефицитных металлов или как материал со специальными свойствами. Например, в электро и радиотехнике распространение биметаллов обусловлено тем, что плотность переменного тока падает от периферии проводника к его середине, поэтому иногда целесообразно поверхность провода из более дешёвого материала (сталь, алюминий) покрывать хорошим проводником (медь, серебро). Применение биметаллов в приборостроении основано на использовании различных значений температурных коэффициентов расширения металлов, из которых состоят биметаллические пластины. В машиностроении из биметаллов изготовляют детали машин и механизмов (например, втулки подшипников). Биметаллы изготовляют главным образом одновременной прокаткой (или прессованием) двух заготовок различных металлов (или сплавов). Распространены также заливка легкоплавкого металла по тугоплавкому и погружение тугоплавкого металла в расплавленный легкоплавкий металл. При гальваническом способе слой более ценного металла наносят электролитически. Более твёрдые дорогие и дефицитные сплавы наплавляют на сталь электронагревом (при производстве режущего инструмента, штампов и пр. ). Конструкционные материалы Лекция 3 Л. А. Савин

11 Основы проектирования и детали машин Металлокерамические материалы Их получают методами порошковой металлургии из заранее составленной смеси по рошков еталлов и неметаллических м материалов путем их прессования и последующего спекания в пресс формах. В этом случае детали сложной формы (например, мелкомодульные конические колеса) не требуют обработки резанием. Комбинируя компоненты смеси, можно получать детали с заданными свойствами (например, с повышенным или пониженным коэффициентом трения). В машиностроении наибольшее распространение получили детали на основе железного порошка (втулки, шайбы, зубчатые колеса и др. ). Железографитовые керамические материалы (графита 2. . . 3%) успешно применяют для изготовления вкладышей подшипников скольжения. Методами порошковой металлургии изготовляют фрикционные накладки муфт сцепления и тормозов. Биметаллы (от би - два и металл ) , металлический материал, состоящий из 2 слоев разнородных металлов или сплавов (например, сталь и алюминий, сталь и ниобий, алюминий и титан, титан и молибден и др. ). Применяют для повышения прочности и жаростойкости конструкций, снижения их массы с целью экономии дорогостоящих и дефицитных металлов или как материал со специальными свойствами. Например, в электро и радиотехнике распространение биметаллов обусловлено тем, что плотность переменного тока падает от периферии проводника к его середине, поэтому иногда целесообразно поверхность провода из более дешёвого материала (сталь, алюминий) покрывать хорошим проводником (медь, серебро). Применение биметаллов в приборостроении основано на использовании различных значений температурных коэффициентов расширения металлов, из которых состоят биметаллические пластины. В машиностроении из биметаллов изготовляют детали машин и механизмов (например, втулки подшипников). Биметаллы изготовляют главным образом одновременной прокаткой (или прессованием) двух заготовок различных металлов (или сплавов). Распространены также заливка легкоплавкого металла по тугоплавкому и погружение тугоплавкого металла в расплавленный легкоплавкий металл. При гальваническом способе слой более ценного металла наносят электролитически. Более твёрдые дорогие и дефицитные сплавы наплавляют на сталь электронагревом (при производстве режущего инструмента, штампов и пр. ). Конструкционные материалы Лекция 3 Л. А. Савин

12 Основы проектирования и детали машин Методы упрочнения материала деталей: термическая и химико термическая обработка, легирование, пластическая деформация и т. д. Поверхностным упрочнением называется упрочнение поверхностного слоя детали за счёт изменения его химического состояния или структуры. Термическая обработка металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Классификация видов термической обработки. основывается на том, какого типа структурные изменения в металле происходят при тепловом воздействии. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом воздействии на металл, химико термическую, сочетающую тепловое и химическое воздействия, и термомеханическую, сочетающую тепловое воздействие и пластическую деформацию. Собственно термическая обработка включает следующие виды: отжиг 1 го рода, отжиг 2 го рода, закалку без полиморфного превращения и с полиморфным превращением, старение и отпуск. Химико термическая обработка Одним из главных средств улучшения качества стальных деталей –повышения их прочности, твёрдости и износостойкости – является химико термическая обработка, заключающаяся в насыщении поверхности углеродом, азотом, хромом, бромом и другими элементами. При введении в поверхностный слой хрома, кремния, алюминия и других элементов можно придать изделию устойчивость против коррозии, жаростойкость, кислотоупорность и другие свойства. В промышленности получили широкое распространение следующие виды химико термической обработки: цементация – насыщение углеродом; азотирование – насыщение азотом; цианирование – одновременное насыщение углеродом и азотом; диффузионная металлизация – насыщение различными элементами (кроме углерода и азота), например, хромом, бромом, алюминием и другими. Каждый из этих способов имеет свои особенности, преимущества и недостатки. Конструкционные материалы Лекция 3 Л. А. Савин

12 Основы проектирования и детали машин Методы упрочнения материала деталей: термическая и химико термическая обработка, легирование, пластическая деформация и т. д. Поверхностным упрочнением называется упрочнение поверхностного слоя детали за счёт изменения его химического состояния или структуры. Термическая обработка металлов, процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Это воздействие может сочетаться также с химическим, деформационным, магнитным и др. Классификация видов термической обработки. основывается на том, какого типа структурные изменения в металле происходят при тепловом воздействии. Термическая обработка металлов подразделяется на собственно термическую, заключающуюся только в тепловом воздействии на металл, химико термическую, сочетающую тепловое и химическое воздействия, и термомеханическую, сочетающую тепловое воздействие и пластическую деформацию. Собственно термическая обработка включает следующие виды: отжиг 1 го рода, отжиг 2 го рода, закалку без полиморфного превращения и с полиморфным превращением, старение и отпуск. Химико термическая обработка Одним из главных средств улучшения качества стальных деталей –повышения их прочности, твёрдости и износостойкости – является химико термическая обработка, заключающаяся в насыщении поверхности углеродом, азотом, хромом, бромом и другими элементами. При введении в поверхностный слой хрома, кремния, алюминия и других элементов можно придать изделию устойчивость против коррозии, жаростойкость, кислотоупорность и другие свойства. В промышленности получили широкое распространение следующие виды химико термической обработки: цементация – насыщение углеродом; азотирование – насыщение азотом; цианирование – одновременное насыщение углеродом и азотом; диффузионная металлизация – насыщение различными элементами (кроме углерода и азота), например, хромом, бромом, алюминием и другими. Каждый из этих способов имеет свои особенности, преимущества и недостатки. Конструкционные материалы Лекция 3 Л. А. Савин

13 Основы проектирования и детали машин Борирование – насыщение поверхностного слоя металлических изделий бором. К борированию прибегают, главным образом, с целью повышения поверхностной твердости изделий, их износостойкости, реже – коррозионной стойкости и теплостойкости. Борированию подвергают поверхности изделий из железа, сплавов на его основе, а также тугоплавких металлов, используя явление диффузии. Различают борирование твердое, жидкое, газовое. Борирование бывает твердым, жидкостным и газовым. Конструкционные материалы Лекция 3 Л. А. Савин

13 Основы проектирования и детали машин Борирование – насыщение поверхностного слоя металлических изделий бором. К борированию прибегают, главным образом, с целью повышения поверхностной твердости изделий, их износостойкости, реже – коррозионной стойкости и теплостойкости. Борированию подвергают поверхности изделий из железа, сплавов на его основе, а также тугоплавких металлов, используя явление диффузии. Различают борирование твердое, жидкое, газовое. Борирование бывает твердым, жидкостным и газовым. Конструкционные материалы Лекция 3 Л. А. Савин

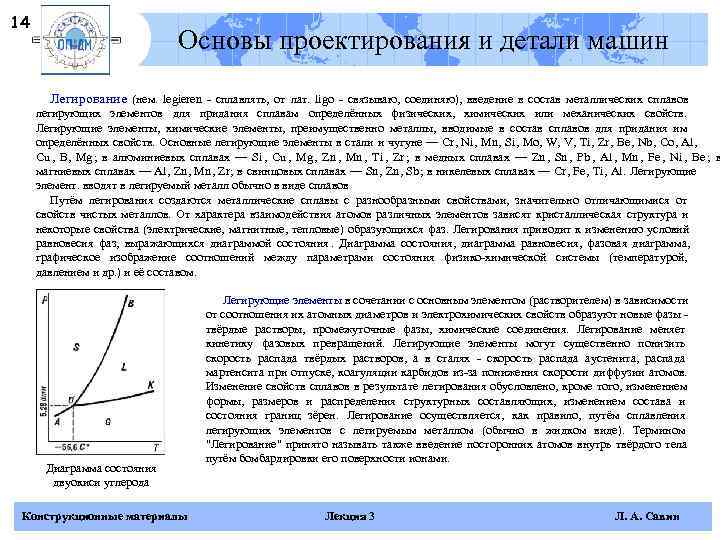

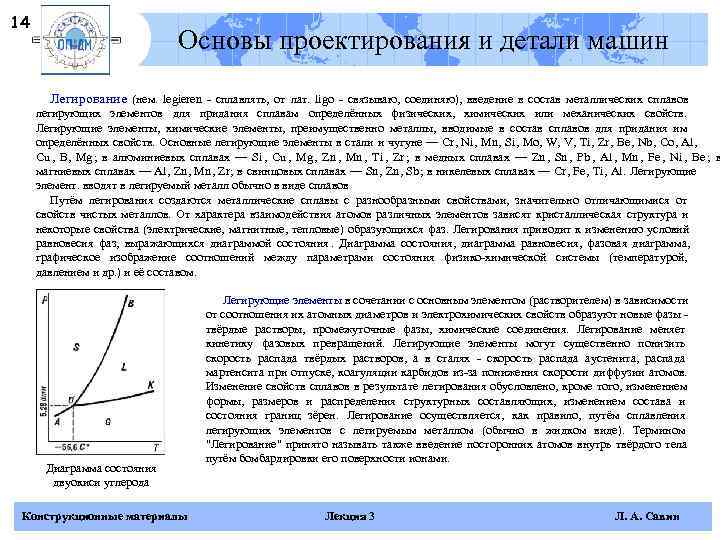

14 Основы проектирования и детали машин Легирование (нем. legieren сплавлять, от лат. ligo связываю, соединяю), введение в состав металлических сплавов легирующих элементов для придания сплавам определённых физических, химических или механических свойств. Легирующие элементы, химические элементы, преимущественно металлы, вводимые в состав сплавов для придания им определённых свойств. Основные легирующие элементы в стали и чугуне — Cr, Ni, Mn, Si, Мо, W, V, Ti, Zr, Be, Nb, Co, Al, Cu , B, Mg ; в алюминиевых сплавах — Si , Cu , Mg , Zn , Mn , Ti , Zr ; в медных сплавах — Zn , Sn , Pb , Al , Mn , Fe , Ni , Be ; в магниевых сплавах — Al, Zn, Mn, Zr; в свинцовых сплавах — Sn, Zn, Sb; в никелевых сплавах — Cr, Fe, Ti, Al. Легирующие элемент. вводят в легируемый металл обычно в виде сплавов Путём легирования создаются металлические сплавы с разнообразными свойствами, значительно отличающимися от свойств чистых металлов. От характера взаимодействия атомов различных элементов зависят кристаллическая структура и некоторые свойства (электрические, магнитные, тепловые) образующихся фаз. Легирования приводит к изменению условий равновесия фаз, выражающихся диаграммой состояния. Диаграмма состояния, диаграмма равновесия, фазовая диаграмма, графическое изображение соотношений между параметрами состояния физико химической системы (температурой, давлением и др. ) и её составом. Легирующие элементы в сочетании с основным элементом (растворителем) в зависимости от соотношения их атомных диаметров и электрохимических свойств образуют новые фазы твёрдые растворы, промежуточные фазы, химические соединения. Легирование меняет кинетику фазовых превращений. Легирующие элементы могут существенно понизить скорость распада твёрдых растворов, а в сталях скорость распада аустенита, распада мартенсита при отпуске, коагуляции карбидов из за понижения скорости диффузии атомов. Изменение свойств сплавов в результате легирования обусловлено, кроме того, изменением формы, размеров и распределения структурных составляющих, изменением состава и состояния границ зёрен. Легирование осуществляется, как правило, путём сплавления легирующих элементов с легируемым металлом (обычно в жидком виде). Термином "Легирование" принято называть также введение посторонних атомов внутрь твёрдого тела путём бомбардировки его поверхности ионами. Диаграмма состояния двуокиси углерода Конструкционные материалы Лекция 3 Л. А. Савин

14 Основы проектирования и детали машин Легирование (нем. legieren сплавлять, от лат. ligo связываю, соединяю), введение в состав металлических сплавов легирующих элементов для придания сплавам определённых физических, химических или механических свойств. Легирующие элементы, химические элементы, преимущественно металлы, вводимые в состав сплавов для придания им определённых свойств. Основные легирующие элементы в стали и чугуне — Cr, Ni, Mn, Si, Мо, W, V, Ti, Zr, Be, Nb, Co, Al, Cu , B, Mg ; в алюминиевых сплавах — Si , Cu , Mg , Zn , Mn , Ti , Zr ; в медных сплавах — Zn , Sn , Pb , Al , Mn , Fe , Ni , Be ; в магниевых сплавах — Al, Zn, Mn, Zr; в свинцовых сплавах — Sn, Zn, Sb; в никелевых сплавах — Cr, Fe, Ti, Al. Легирующие элемент. вводят в легируемый металл обычно в виде сплавов Путём легирования создаются металлические сплавы с разнообразными свойствами, значительно отличающимися от свойств чистых металлов. От характера взаимодействия атомов различных элементов зависят кристаллическая структура и некоторые свойства (электрические, магнитные, тепловые) образующихся фаз. Легирования приводит к изменению условий равновесия фаз, выражающихся диаграммой состояния. Диаграмма состояния, диаграмма равновесия, фазовая диаграмма, графическое изображение соотношений между параметрами состояния физико химической системы (температурой, давлением и др. ) и её составом. Легирующие элементы в сочетании с основным элементом (растворителем) в зависимости от соотношения их атомных диаметров и электрохимических свойств образуют новые фазы твёрдые растворы, промежуточные фазы, химические соединения. Легирование меняет кинетику фазовых превращений. Легирующие элементы могут существенно понизить скорость распада твёрдых растворов, а в сталях скорость распада аустенита, распада мартенсита при отпуске, коагуляции карбидов из за понижения скорости диффузии атомов. Изменение свойств сплавов в результате легирования обусловлено, кроме того, изменением формы, размеров и распределения структурных составляющих, изменением состава и состояния границ зёрен. Легирование осуществляется, как правило, путём сплавления легирующих элементов с легируемым металлом (обычно в жидком виде). Термином "Легирование" принято называть также введение посторонних атомов внутрь твёрдого тела путём бомбардировки его поверхности ионами. Диаграмма состояния двуокиси углерода Конструкционные материалы Лекция 3 Л. А. Савин

15 Основы проектирования и детали машин Пути экономии материалов • Выбор оптимальной схемы машины или узла. Например, применении волновых редукторов вместо многоступен чатых зубчатых масса узла уменьшается в несколько раз. • Уточнение расчетов и снижение ко эффициентов безопасности. При этом снижение размеров детали вызывает также уменьшение материалоемкости сопряженных деталей. • Выбор оптимальных типов деталей и конструктивных исполнений. Например, в результате перехода от клепаных конструкций к сварным достигается экономия металла в среднем 15. . . 20 %. Масса балки равного сопротивления, работающей на изгиб, по условиям прочности до 30. . . 40 % меньше массы балки постоянного сечения. • Выбор оптимальных параметров деталей и агрегатов (расчетных скоростей, основных конструктивных соотношений и т. д. ). Как известно, размеры машин и агрегатов определяются передаваемыми моментами, а не мощностями. Поэтому, повышая частоту вращения какого либо агрегата при сохранении той же мощ ности, ожно достигнуть резкого, умень шения м его массы. • Выбор оптимальных материалов и термической обработки, применение по верхностных упрочнений, биметаллических и неметаллических деталей. Применение закалки, например, практически приводит к повышению допустимых напряжений для деталей типа зубчатых колес почти в 2 раза. Если размеры колес определяются прочностью на изгиб, то их масса может быть уменьшена в 2 раза. В зарубежной печати был приведен пример уменьшения массы редуктора в 8 раз при повышении твердости зубчатых колес с 200 НВ до 600 НВ. Применяя биметаллические вкладыши с тонким антифрикционным слоем вместо сплошных, можно во много раз уменьшить расход антифрикционных материалов. • Снижение массы заготовок, при ближение орм деталей к формам наи более ростых и дешевых заготовок, ис пользование ф п заготовок в виде труб, про фильного проката, чистотянутого мате риала и т. д. Применение литья или штамповки вместо свободной ковки слож ных деталей, применение поперечной и винтовой прокатки, почти безотходной порошковой металлургии приводит к весь ма существенному снижению массы заго товок. Снижение массы заготовок имеет не меньшее значение, чем снижение массы деталей. Известно, что коэффициент ис пользования еталла в машиностроении весьма невысок м (в среднем он состав ляет , 7), причем он тем ниже, чем меньше серийность выпуска машин. Выбором рациональной заготовки 0 для отдельных деталей удается уменьшить отход металла в стружку в несколько раз. Конструкционные материалы Лекция 3 Л. А. Савин

15 Основы проектирования и детали машин Пути экономии материалов • Выбор оптимальной схемы машины или узла. Например, применении волновых редукторов вместо многоступен чатых зубчатых масса узла уменьшается в несколько раз. • Уточнение расчетов и снижение ко эффициентов безопасности. При этом снижение размеров детали вызывает также уменьшение материалоемкости сопряженных деталей. • Выбор оптимальных типов деталей и конструктивных исполнений. Например, в результате перехода от клепаных конструкций к сварным достигается экономия металла в среднем 15. . . 20 %. Масса балки равного сопротивления, работающей на изгиб, по условиям прочности до 30. . . 40 % меньше массы балки постоянного сечения. • Выбор оптимальных параметров деталей и агрегатов (расчетных скоростей, основных конструктивных соотношений и т. д. ). Как известно, размеры машин и агрегатов определяются передаваемыми моментами, а не мощностями. Поэтому, повышая частоту вращения какого либо агрегата при сохранении той же мощ ности, ожно достигнуть резкого, умень шения м его массы. • Выбор оптимальных материалов и термической обработки, применение по верхностных упрочнений, биметаллических и неметаллических деталей. Применение закалки, например, практически приводит к повышению допустимых напряжений для деталей типа зубчатых колес почти в 2 раза. Если размеры колес определяются прочностью на изгиб, то их масса может быть уменьшена в 2 раза. В зарубежной печати был приведен пример уменьшения массы редуктора в 8 раз при повышении твердости зубчатых колес с 200 НВ до 600 НВ. Применяя биметаллические вкладыши с тонким антифрикционным слоем вместо сплошных, можно во много раз уменьшить расход антифрикционных материалов. • Снижение массы заготовок, при ближение орм деталей к формам наи более ростых и дешевых заготовок, ис пользование ф п заготовок в виде труб, про фильного проката, чистотянутого мате риала и т. д. Применение литья или штамповки вместо свободной ковки слож ных деталей, применение поперечной и винтовой прокатки, почти безотходной порошковой металлургии приводит к весь ма существенному снижению массы заго товок. Снижение массы заготовок имеет не меньшее значение, чем снижение массы деталей. Известно, что коэффициент ис пользования еталла в машиностроении весьма невысок м (в среднем он состав ляет , 7), причем он тем ниже, чем меньше серийность выпуска машин. Выбором рациональной заготовки 0 для отдельных деталей удается уменьшить отход металла в стружку в несколько раз. Конструкционные материалы Лекция 3 Л. А. Савин