4 Основы проектирования механизмов приборов.ppt

- Количество слайдов: 30

Основы проектирования деталей, узлов и механизмов приборов и установок

Общие вопросы проектирования Критерии работоспособности деталей приборных устройств Машина - это устройство для преобразования энергии и (или) движения, накопления и переработки информации. Механизм — это часть машины, в которой рабочий процесс реализуется путем выполнения определенных механических движений. Основными характеристиками машин являются: назначение и область применения, способ управления, мощность и производительность, коэффициент полезного действия, масса, габаритные размеры, стоимость и т. д. Основные характеристики машин указывают в техническом паспорте. Машины и механизмы изготовляют из деталей.

Деталью называется элемент конструкции, изготовленный из материала одной марки без применения сборочной операции (болт, гайка, вал, зубчатое колесо). Совокупность деталей, соединенных сборочными операциями и предназначенных для совместной работы, называют сборочной единицей, или узлом. Работоспособность является одним из важнейших требований, предъявляемых к деталям и узлам машин. Работоспособностью называется состояние детали, при котором значения всех параметров, характеризующих её способность выполнять заданные функции, соответствуют требованиям нормативно технической и конструкционной документации.

Основными критериями работоспособности деталей приборов являются: 1) прочность, т. е. способность детали сопротивляться разрушению под действием внешней нагрузки 2) жесткость, т. е. способность детали сопротивляться изменению размеров и формы под действием внешней нагрузки 3) износостойкость, т. е. способность детали сопротивляться процессу отделения материала с её поверхности и накопления остаточной деформации при трении 4) теплостойкость, т. е. способность детали сохранять работоспособность при повышенных температурах 5) вибростойкость, т. е. способность детали сохранять работоспособность при вибрации Выбор критерия работоспособности для расчета детали будет зависеть от функционального назначения и условий эксплуатации.

Стадии конструирования приборов и установок Конструирование машин творческий процесс с особыми закономерностями построения и развития. Основные этапы конструирования установлены стандартом, который обобщает накопленный опыт по проектированию машин, приборов и аппаратов 1 этап — разработка технического задания: документа, содержащего наименование, технические требования, показатели качества, экономические показатели и специальные требования заказчика к изделию 2 этап разработка технического предложения: совокупности конструкторских документов, обосновывающих техническую и технико экономическую целесообразность разработки изделия на основе предложений в техническом задании, рассмотрения вариантов возможных решений с учетом достижений науки и техники, патентных материалов, возможностей машиностроительных заводов отрасли и смежных отраслей

3 этап разработка эскизного проекта: совокупности конструкторских документов, содержащих принципиальные конструкторские решения и разработки общих видов чертежей, дающих представление об устройстве разрабатываемого изделия, принципе его действия, габаритах и основных параметрах 4 этап разработка технического проекта: совокупности конструкторских документов, содержащих окончательное решение и дающих полное представление об устройстве изделия 5 этап разработка рабочей документации: совокупности документов, содержащих чертежи общих видов, узлов и деталей, оформленных так, чтобы по ним можно было изготовить изделие и контролировать его производство и эксплуатацию.

На всех этапах проектирования широко применяются ЭВМ, чтобы избавить конструктора от выполнения трудоемких расчетов, многофакторного анализа и большого объема графических работ. Для выполнения этих задач создаются системы автоматизированного проектирования (САПР) организационно технические системы, выполняющие автоматизированное проектирование объектов и состоящие из комплекса средств автоматизации проектирования.

Основные материалы, применяемые для изготовления деталей, узлов и механизмов приборов Расчет и проектирование деталей начинают с выбора материала и назначения режима его термической обработки, которые определяются в соответствии с конструктивными, технологическими и экономическими требованиями Основные машиностроительные материалы: Стали. Сталью называется сплав железа с углеродом (до 2, 14%) и другими элементами, поддающийся ковке. Сталь имеет высокую прочность, пластичность, хорошо обрабатывается термически, химико термически и механически По химическому составу стали делятся на углеродистые и легированные

Свойства углеродистой стали изменяются в зависимости от содержания в ней углерода: с увеличением содержания углерода возрастает прочность и снижается пластичность. Углеродистые стали обыкновенного качества разделяют на три группы: Стали группы А поставляются без уточнения химического состава. Они обозначаются буквами Ст и цифрами 0, 1, 2, . . . , 6 (чем больше число, тем больше содержание углерода и выше прочность): Ст0, Ст1 и т. д. Стали группы Б поставляются с гарантированным химическим составом. Стали группы В поставляются с гарантированным химическим составом и механическими свойствами. В обозначении марок сталей групп Б и В ставятся впереди буквы Б и В соответственно: БСт. З, ВСт. З и т. д.

Качественные углеродистые стали маркируют цифрами 08, 10, 15, 85, которые указывают среднее содержание углерода в сотых долях процента (например, сталь 45 содержит 0, 45%С). Легированная сталь содержит легирующие элементы, которые вводят в химический состав при выплавке стали для улучшения ее технических свойств. Легированные стали маркируют цифрами и буквами (18 ХГТ, 40 Х). Цифры показывают среднее содержание углерода в сотых долях процента, а буквы справа от цифр обозначают легирующий элемент: В вольфрам, Г марганец, С кремний, Т титан, X хром. Цифры после букв указывают при мерное содержание соответствующего легирующего элемента в целых процентах. При содержании легирующего элемента до 1, 5 % цифра не ставится. Высококачественная легированная сталь маркируется буквой А, которая записывается в конце обозначения марки стали (12 Х 2 Н 4 А).

Легированную сталь подразделяют: на низколегированную (общее содержание легирующих элементов до 3 %) среднелегированную (общее содержание легирующих элементов 3, 0 5, 5%) высоколегированную (общее содержание легирующих элементов свыше 5, 5 %) Если легирующих компонентов больше, чем железа, и содержание железа менее 50 %, то такие стали называют сплавами (жаропрочные, коррозионностойкие и т. д. ). Для придания стали определенных свойств выполняют термическую обработку заготовок или готовых деталей, которая состоит из трех последовательных стадий: нагрева до требуемой температуры с определенной скоростью, выдержки при этой температуре в течение требуемого времени и охлаждения с заданной скоростью.

Основные виды термической обработки Отжиг характеризуется медленным охлаждением (вместе с печью) после нагрева и выдержки при некоторой температуре деталей и заготовок Нормализация отличается от отжига характером охлаждения, которое после выдержки проводят на воздухе. Закалка характеризуется высокой скоростью охлаждения после нагрева до температуры фазового превращения и выдержки при этой температуре. Закалка может быть объемной или поверхностной. Отпуск это нагрев до температуры ниже фазового превращения, выдержка и охлаждение для повышения вязкости, уменьшения остаточных напряжений и улучшения обрабатываемости резанием. Обычно применяется после закалки.

При химико-термической обработке стальных деталей изменяется химический состав их поверхностных слоев, что позволяет получить после термообработки мелкозернистую структуру, высокую твердость, прочность и износостойкость деталей. Виды химико-термической обработки: цементация насыщение поверхностных слоев стали углеродом азотирование насыщение поверхностных слоев стали азотом цианирование одновременное насыщение поверхностных слоев стали углеродом и азотом.

Чугуны. Чугуном называют железный нековкий сплав с содержанием углерода свыше 2, 14 %. Он обладает высокими литейными свойствами, хорошо обрабатывается резанием, образуя высококачественную поверхность для узлов трения и неподвижных соединений. В зависимости от структуры чугуны подразделяют на белые (БЧ), ковкие (КЧ) и серые (СЧ). После буквенного обозначения идет цифра, показывающая деленное на 10 значение пределов прочности при растяжении в МПа(СЧ 10, СЧ 20). Чугун широко применяют для изготовления литых деталей сложной конфигурации Медные сплавы. Сплавы на основе меди разделяют на латуни и бронзы

Латуни это сплавы меди, в которых главным легирующим элементом является цинк. Они обладают хорошими технологическими свойствами и имеют достаточную прочность, хорошее сопротивление коррозии, сравнительно высокие антифрикционные свойства. Ее применяют для изготовления узлов трения, арматуры, проволоки. В обозначении марки используется буква Л: Л 59, Л 62 и т. д. Бронзы, кроме меди, содержат компоненты, определяющие их наименование (оловянистые, алюминиевые и т. д. ). Бронзы обладают коррозионной стойкостью, высокими антифрикционными и техноло гическими свойствами. Широко применяются в узлах трения, в червячных и винтовых передачах и др. Бронзы обозначают буквами Бр, буквенными обозначениями основных компонентов, кроме меди, и цифрами, показывающими среднее содержание (в %) соответствующих компонентов (Бр. А 9 Ж 4).

Баббиты сплавы на основе олова, свинца и кальция являются высококачественными хорошо прирабатывающимися антифрикционными подшипниковыми материалами. Их обозначают буквой Б и цифрой, выражающей (в %) содержание олова, или буквой, показывающей дополнительный компонент. Титановые сплавы это сплавы титана с алюминием и медью и другими присадками (ВТЗ, ВТ 5 и др. ). Они имеют высокую прочность и небольшую плотность, высокую коррозионную стойкость. Их используют для изготовления различных деталей авиакосмической техники, судостроения, химической и пищевой промышленности.

Пластмассы это материалы на основе природных или синтетических полимеров (смол) связующего, имеют 40 70% "несущих" компонентов (наполнителя) в виде волокон, ткани, бумаги и др. Обладают невысокой плотностью, высокой коррозионной стойкостью и сравнительно высокой прочностью. Применяют для изготовления различных деталей бытовой техники, защитных пленок, деталей сложной конфигурации Резина материал на основе натурального или искусственного каучука обладает высокой упругой податливостью, хорошо гасит колебания, сопротивляется истиранию и т. д. Применяют для изготовления шин, амортизаторов, электротехнических изделий.

Основы взаимозаменяемости Взаимозаменяемость обеспечивает правильную сборку и замену при ремонте независимо изготовленных деталей и узлов без дополнительной их обработки с соблюдением требований качества и экономичности. Для обеспечения взаимозаменяемости существуют стандарты СТП, ОСТ, ГОСТ, МС. Их соблюдение обязательно на всех этапах производства, сбыта и эксплуатации изделий.

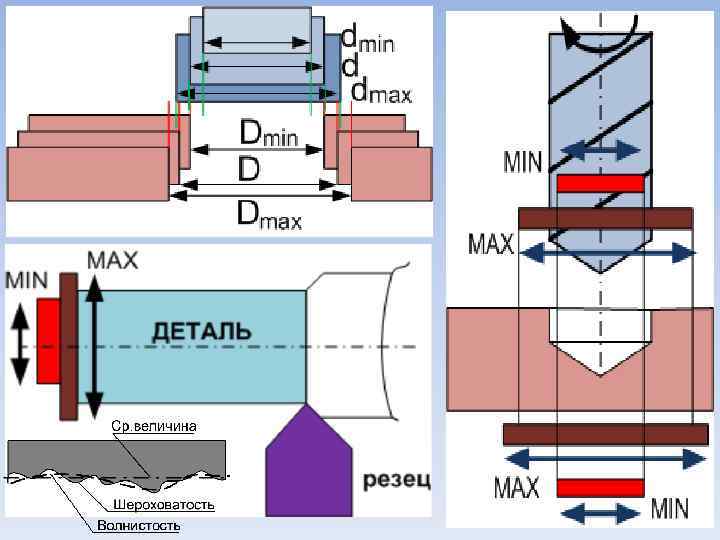

Размер - числовое значение линейной величины в выбранных единицах измерения. Размеры, проставляемые на чертежах деталей или соединений, называют номинальными. Размеры округляют до стандартных значений. Изготовленные изделия всегда имеют некоторые отклонения от номинальных размеров. Максимальный и минимальный размеры, между которыми может находиться действительный размер детали, называют предельными размерами. Алгебраическая разность между измеренным размером и соответствующим номинальным значением называют отклонением. Различают верхнее и нижнее отклонения. Разность между наибольшим и наименьшим предельными размерами называют допуском.

Положительная разность между предельными размерами отверстия и вала называется зазором, а отрицательная натягом. Зону между наибольшим и наименьшим предельными размерами детали называют полем допуска. К различным соединениям предъявляют различные требования в отношении точности. Поэтому система допусков содержит 19 квалитетов: 01, 0, 1, 2, 3, . . . , 17, расположенных в порядке убывания точности. Характер соединения двух соосных деталей называют посадкой. Посадки могут обеспечить в соединении зазор S или натяг N и называются посадка с зазором или посадка с натягом соответственно. Разнообразные посадки удобно получать, изменяя положение поля допуска или вала, или отверстия, оставляя для всех посадок поле допуска одной детали неизменным

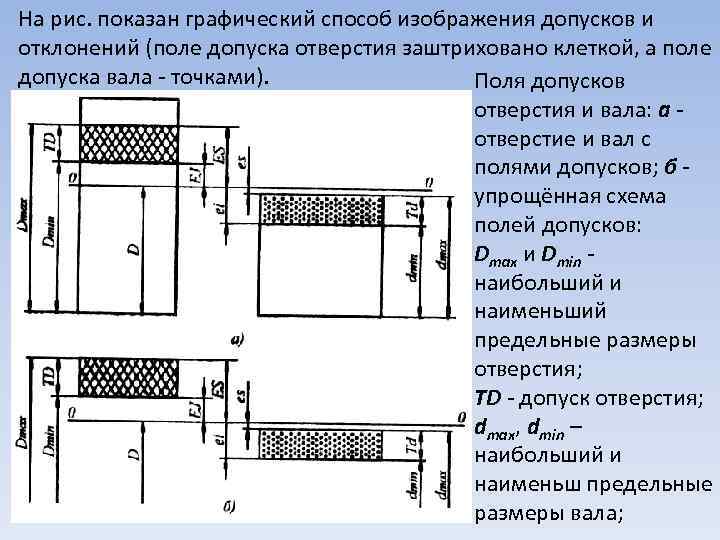

На рис. показан графический способ изображения допусков и отклонений (поле допуска отверстия заштриховано клеткой, а поле допуска вала точками). Поля допусков отверстия и вала: а отверстие и вал с полями допусков; б упрощённая схема полей допусков: Dmax и Dmin наибольший и наименьший предельные размеры отверстия; TD допуск отверстия; dmax, dmin – наибольший и наименьш предельные размеры вала;

Графическое изображение полей допусков посадок с зазором, с натягом и переходных в системе отверстия (а) и системе вала (б): Тd допуск вала; 00 нулевая линия, положение которой соответствует номинальному размеру; ES и es верхние отклонения отверстия и вала; EJ и ej нижние отклонения отверстия и вала

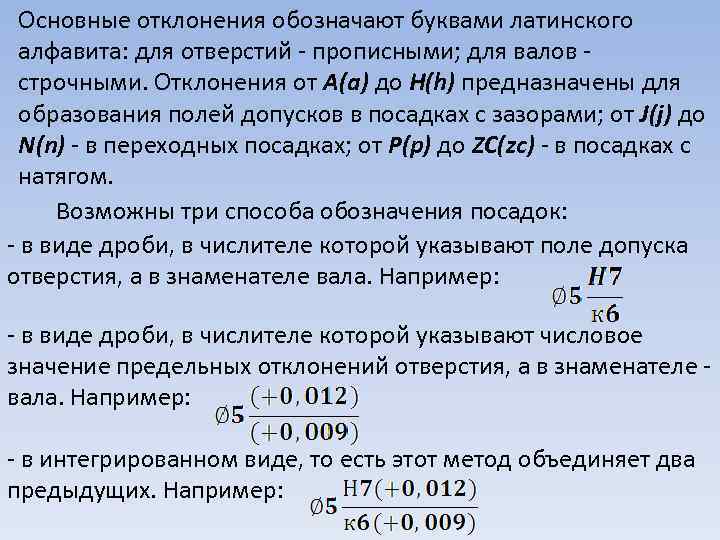

Основные отклонения обозначают буквами латинского алфавита: для отверстий прописными; для валов строчными. Отклонения от А(а) до Н(h) предназначены для образования полей допусков в посадках с зазорами; от J(j) до N(n) в переходных посадках; от Р(р) до ZC(zc) в посадках с натягом. Возможны три способа обозначения посадок: в виде дроби, в числителе которой указывают поле допуска отверстия, а в знаменателе вала. Например: в виде дроби, в числителе которой указывают числовое значение предельных отклонений отверстия, а в знаменателе вала. Например: в интегрированном виде, то есть этот метод объединяет два предыдущих. Например:

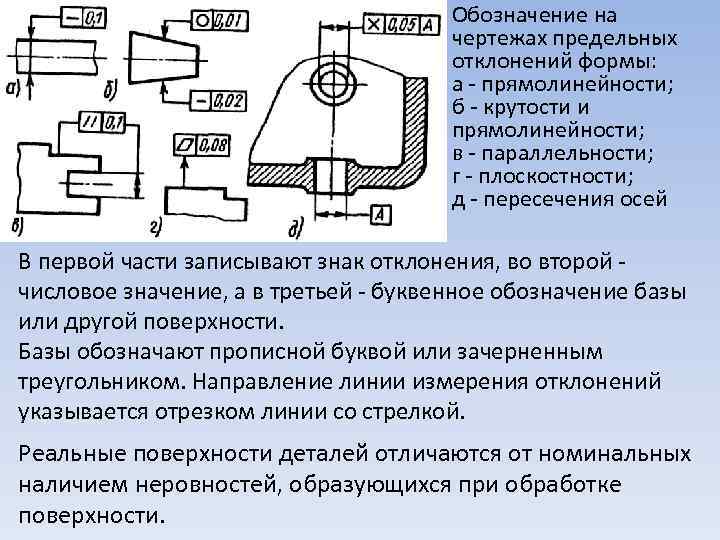

Точность обработки. Шероховатость поверхности Точность деталей по геометрическим параметрам характеризуется отклонениями поверхностей. При этом отклонение поверхностей определяется отклонениями формы поверхностей, отклонениями расположения поверхностей, волнистостью и шероховатостью. Стандартами установлены виды отклонений от формы (отклонения от прямолинейности, плоскостности, круглое и др. ), расположения поверхностей и частей деталей (отклонения от параллельности, перпендикулярности, наклона, соосности и т. п. ), а также суммарные отклонения формы и расположения (радиальное и торцовое биения и др. ). Предельные отклонения формы и расположения поверхностей указываются на чертежах в виде знаков, символов и текстовых записей (рисунок 4. 3). Для записи отклонений используют выносную прямоугольную рамку, разделенную на две или три части.

Обозначение на чертежах предельных отклонений формы: а прямолинейности; б крутости и прямолинейности; в параллельности; г плоскостности; д пересечения осей В первой части записывают знак отклонения, во второй числовое значение, а в третьей буквенное обозначение базы или другой поверхности. Базы обозначают прописной буквой или зачерненным треугольником. Направление линии измерения отклонений указывается отрезком линии со стрелкой. Реальные поверхности деталей отличаются от номинальных наличием неровностей, образующихся при обработке поверхности.

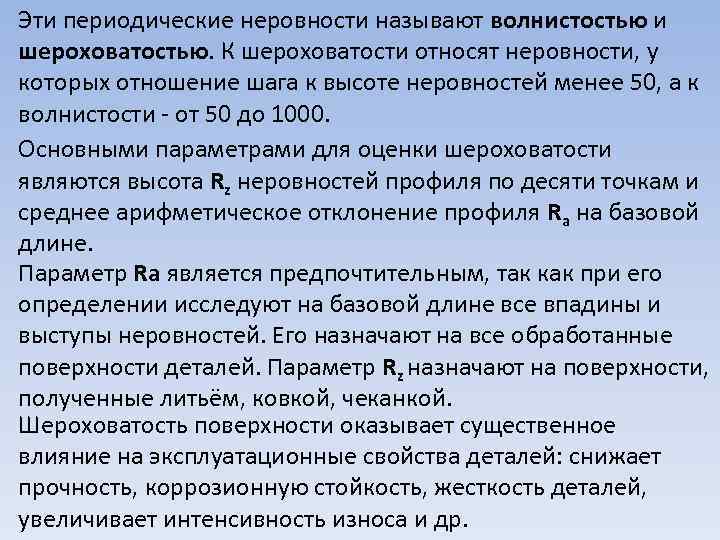

Эти периодические неровности называют волнистостью и шероховатостью. К шероховатости относят неровности, у которых отношение шага к высоте неровностей менее 50, а к волнистости от 50 до 1000. Основными параметрами для оценки шероховатости являются высота Rz неровностей профиля по десяти точкам и среднее арифметическое отклонение профиля Ra на базовой длине. Параметр Ra является предпочтительным, так как при его определении исследуют на базовой длине все впадины и выступы неровностей. Его назначают на все обработанные поверхности деталей. Параметр Rz назначают на поверхности, полученные литьём, ковкой, чеканкой. Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства деталей: снижает прочность, коррозионную стойкость, жесткость деталей, увеличивает интенсивность износа и др.

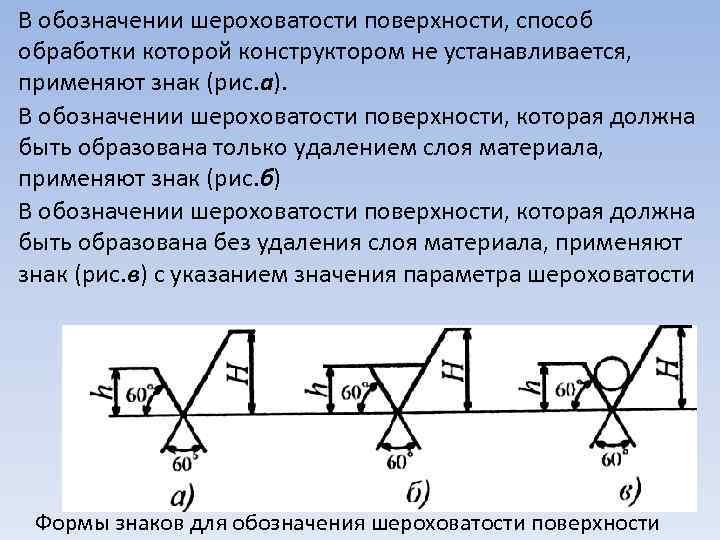

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак (рис. а). В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак (рис. б) В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (рис. в) с указанием значения параметра шероховатости Формы знаков для обозначения шероховатости поверхности

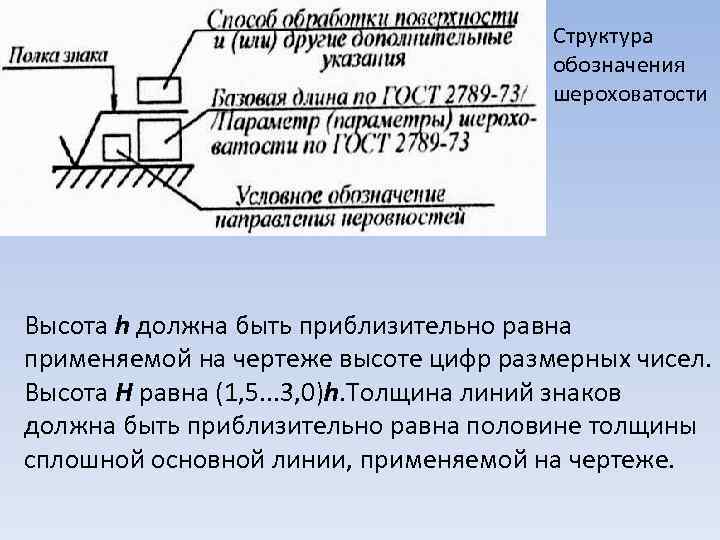

Структура обозначения шероховатости Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота Н равна (1, 5. . . 3, 0)h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие дополнительной обработке, должны быть отмечены знаком (рис. в) без указания параметра шероховатости. При обозначении шероховатости поверхности под знаком помещают сначала обозначение параметра шероховатости, а затем его числовое значение. Например: Изображение шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной) или на полках линий выносок. При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображении не наносят.

4 Основы проектирования механизмов приборов.ppt