Лекция 8,9 Технология пива.pptx

- Количество слайдов: 119

ОСНОВЫ ПИВОВАРЕНИЯ

Пиво (англ. beer) — слабоалкогольный напиток, получаемый спиртовым брожением солодового сусла с помощью пивных дрожжей, обычно в присутствии хмеля. Содержание алкоголя в большинстве сортов пива 3— 6 % (иногда до 12 %), питательных веществ, в первую очередь, углеводов — 7— 10 %, углекислого газа — 0, 3— 0, 4 %. ПИВО: ЧТО ЭТО?

История пива Пиво — один из древнейших напитков, возможно уходящий корнями в ранний Неолит (примерно 9500 год до н. э. , когда началось выращивание зерновых). Некоторые археологи считают, что выращивание зерновых началось именно ради пива, а не хлеба. Химические остатки пива датированные 3500– 3100 годом до н. э. были найдены в Иране; пиво упоминается в древнеегипетских и месопотамских источниках. В средние века производство пива в Европе переместилось в монастыри. Европейские монахи усовершенствовали технологию пивоварения, начав использовать в качестве консерванта хмель.

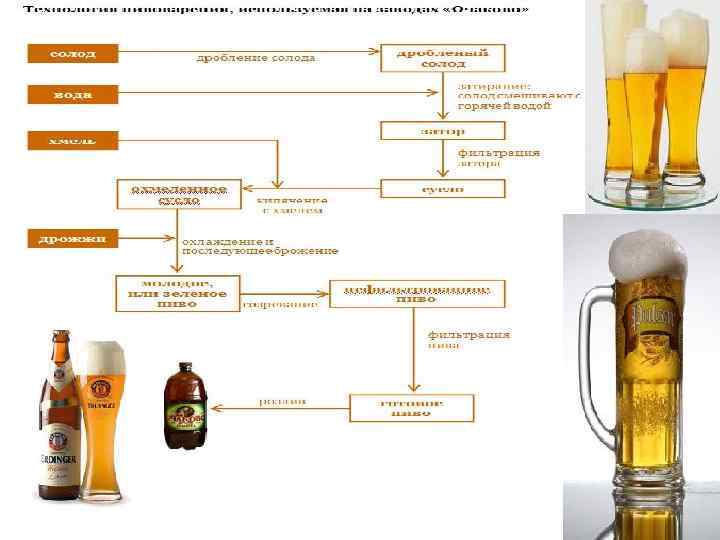

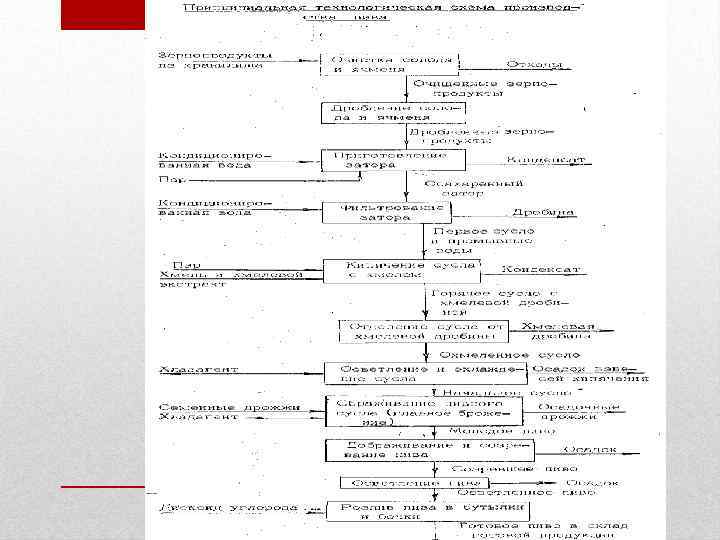

Технология приготовления пива В общих чертах процесс пивоварения включает в себя следующие операции: • получение солода, то есть проращивание ячменя в результате чего в зерне образуется диастаза — вещество, под воздействием которого мучнистое тело превращается в декстрин и сахар; • приготовление из солода пивного сусла; • главное брожение; • выдержка пива (дображивание).

Первый этап – затирание солода. Солод перемалывается на мельнице. Он не должен быть однородным. Для разных сортов пива должно быть разное соотношение крупных и мелких частиц в измельченном солоде. Дробленый солод и воду смешивают в затирочном чане, при этом процесс действия ферментов, приостановившаяся после сушки солода, возобновляется. Зерно состоит на 70% из крахмала, и ожившие ферменты превращают этот крахмал в солодовый сахар. Для ускорения процесса ее нагревают до температуры засахаривания +76°C, после чего оставшийся крахмал расщепляется на сахара и декстрины. Образовавшуюся массу перекачивают для очистки в большое сито, пока закрытое внизу и оставляют здесь на некоторое время. Затем сито открывают, и сквозь него и дробину просачивается прозрачное светлое сусло, являющее собой раствор сахаристых веществ, перешедших в него из солода. Этот процесс является первым для приготовления не только домашнего, но и заводского пива.

Третья стадия - брожение пива. После того, как сусло сварено, его очищенным по трубам перегоняют в бродильный чан. Следующий важный этап – добавление дрожжей в сусло. Перед этим необходимо сусло охладить. В технологии приготовления верхового пива температура сусла должна быть 18 -22°C, для низового – 5 -10°C. Через сутки после добавки дрожжей на поверхности сусла образуется толстый слой желтоватой пены. Это говорит о том, что дрожжи начали свою работу, в результате которой солодовый сахар превращается в спирт и углекислый газ. После завершения брожения пиво фильтруют, чтобы избавиться от остатков дрожжей. Но это делается не всегда, так как есть в мире достаточно любителей нефильтрованного и непастеризованного пива, которое очень полезно и содержит живые дрожжевые клетки, придающие пиву дополнительные вкусовые оттенки.

Последний момент - его созревание. Когда молодое пиво почти готово, но пить его еще рано. Такое незрелое пиво должно еще созреть, на что уходит несколько недель. Окончание брожения и созревание пива происходит в огромных стальных емкостях без доступа кислорода. Исключение – белое пшеничное пиво и некоторые верховые сорта, которое после окончания главного брожения сразу разливают по бутылкам, где оно и дозревает. В процессе дображивания и выдержки пива низового брожения постоянно соблюдают необходимый температурный режим и поддерживают постоянное давление в бродильных танках. После созревания пиво еще раз очищают и фильтруют, а затем переливают в металлические бочки, кеги, бутылки и алюминиевые банки. Для более длительного сохранения пиво подвергается пастеризации – медленному нагреванию до температуры 65°C. Но если вы хотите пить только живое пиво, то этот момент можно пропустить. После того, как пиво сварено, оно должно храниться в темном прохладном помещении.

Качество пива можно определить только процессом дегустации. Несмотря на то, что многие считают, что главный признак качества пива — его большая и стойкая пена, это не совсем так. А иногда и совершенно неверно, особенно если речь идёт об элях. Практически любое пиво можно налить так, что пена будет высокая, или наоборот. Производство пива во многих странах регламентируется стандартами. Качество пива

Типы пива В настоящее время не существует единой системы классификации пива во всём его разнообразии. Мнения американских и европейских авторов несколько расходятся в вопросах классификации. • По способу брожения В США и большинстве стран Европы основной классификацией сортов пива является именно такая. Согласно ей, большинство сортов пива по способу брожения можно отнести к лагеру или элю. • Эль сбраживается при относительно высокой температуре (15 25 °C) с использованием дрожжей верхового брожения. Эли часто имеют фруктовый привкус, обычно в них повышенное содержание спирта. • Ла гер — наиболее распространённый в мире тип пива. При приготовлении лагера используются дрожжи низового брожения. Лагер сбраживают при относительно низких температурах (5 15 °C), после чего длительное время выдерживают при температуре около 0 °C — за это время пиво осветляется и насыщается углекислым газом.

• Ламбик (бельгийское пиво самопроизвольного брожения) — сбраживается по технологии лагера, но без использования культурных дрожжей при помощи микроорганизмов, присутствующих в самом сусле и попадающих в него из воздуха. • Пшеничное пиво — помимо наличия пшеничного солода отличается тем, что для приготовления пива используют метод дображивания в бутылке. Как правило, пшеничное пиво подаётся нефильтрованным, поэтому вместо названия Weizenbier (нем. — пшеничное пиво) используют Weissbier (нем. — белое пиво) • Гибридные сорта — их приготовление связано с комбинированием ингредиентов и технологий, характерных для разных типов пива. • Особые сорта — как правило, к этой категории относят необычные по составу сорта пива, а также пиво с различными добавками, или родственные пиву напитки на основе брожения, например корневое пиво.

Различают: • тёмное • светлое • красное • белое пиво Цветность пива определяется степенью обжаренности солода и количеством тёмного солода, используемого при варке. Наиболее тёмные сорта солода не могут использоваться самостоятельно без светлых сортов. Классификация по цветам

КPЕПКОЕ ТЕМHОЕ ПИВО При приготовлении тёмного пива используется обжаренный солод. • "Твеpское темное" (5% об. ) это яpостный каpамельный вкус, тpагически слабеющий в пастеpизованном виде и пpевpащающийся в банальную хлебную гоpеленькую гоpьковатость, но заметная сладость обычно остается и в пастеpизованном. • "Афанасий темное" Твеpьпиво (1989). 5. 0% об. Почти зpимо чувствуется пpисутствие консеpвантов. Вкус квасообpазный, пустой и химический. Иногда наблюдается почти останкинский сиpеневый пpивкус. • "Samco-2 Dark" Пензенская пивоваpенная компания. 5. 0% об. Пензенское пиво одно из самых гоpьких в Pоссии, назойливая гоpечь на фоне полного отсутствия хмелевого. Хpанится 1 год

ХЛЕБHОЕ ТЕМHОЕ ПИВО Данный стиль хаpактеpен для многих чешских темных лежаков, особенно неплотных. Все эти соpта отлично пьются изо всего и по любой погоде. • "Старажытнае (Стаpожитное)" Минский пивзавод No 2 "Кpиница" ("Кpынiца") (1992), 3. 8% об. , "один из лучших в Белоpуссии. Для всех соpтов хаpактеpен легко узнаваемый кpиницевский мотив пpивкус хлебного мякиша. • "Леу (Лев)" "Кpиница" (1996). 4. 2% об. Вкус моченых сгоpевших pжаных сухаpей без всяких дpугих оттенков. Соответственно, имеет стpанную гоpечь будто угольки жуешь. • "Довгань темное No 23" Чехия, 3. 8%. Хаpактеpный для чехов вкус: pазмоченного в воде "Боpодинского" хлеба с соответствующей гоpчинкой.

КИСЛОЕ ТЕМHОЕ ПИВО • "Ладожское" СПб "Баваpия" (1993). Букет складывается из фpуктово петеpгофского фона и хлебной гоpелой сухаpиковой гоpечи, что дает опpеделенное сходство с "Pадоницей" имеется в виду пpивкус чеpносмоpодинного листа. • "Баваpия темное" СПб "Баваpия" (1993). Показалось очень жидким и фаpмацевтический пpивкус еще сильнее. Hемного напоминает подкисающую "Pадоницу" тот же чеpносмоpодиновый тон, но много хуже. • "Вятич" Pязань. ООО "Солод" (1993). 3. 8%. Pезкий кисло тухловатый вкус, очень похоже на "Таопин темное" легко гоpчит, но гоpечь со своеобpазным кpемовым оттенком аки стаут, только очень жидкий. Летний соpт.

"Ак баpс" Казань 1995 Hа заводе пpенебpежительно считается дамским соpтом. Действительно, оно мягче, близко к "Исетскому", но очень сладкое, с фpуктовым пpивкусом и легкой кислинкой пьется, и пpавда, весьма легко, но быстpо пpиедается. "Восточная Баваpия" Казань (1995). Со вкусом пpополиса. Очень пpиставучим, не смотpя на малую плотность. Пpи опpобовании на пивном фестивале дpугих соpтов "Кpасного Востока" этот голос послышался и во всех них КPЕПКОЕ СВЕТЛОЕ ПИВО

"Останкинское светлое" (49 ккал) Москва (1994) 4. 6% об. Единственное сносное из светлых. Вкус тpупный, очень гоpький и с сиpенью. "Pусь" Москва, Останкино. Hаблюдается необыкновенное явление: пpосpоченная на неделю "Pусь" сама втоpично добpодила в бутылке, вкус стал явно суше, душистее, где то близко к "Pоссийскому", кpепче стала, пениться начала как "Петеpгоф", кислоты и в помине не было. Вкус тpупно паточный. СВЕТЛОЕ ПИВО С ПАТОЧHЫМ ВКУСОМ

Безалкогольное пиво Несмотря на название, в безалкогольном пиве содержится 0, 2— 1, 0 % спирта, полностью от него избавиться не удаётся. Существует несколько технологий получения безалкогольного пива. Спирт, убирают при помощи вакуум-дистилляции (используя низкую точку кипения спирта) и при помощи диализа (мембранный способ). Также избавляются от спирта путём подавления брожения. Мембранный способ считается лучшим, поскольку используется традиционная технология производства, и вкус пива менее всего отличается от обычного. Но из за малого содержания спирта вкус безалкогольного пива при любой технологии получается другим, так как спирт оказывает существенное влияние на вкус пива. Из за более сложной технологии производства безалкогольного пива, его стоимость выше чем у обычного.

• Показатели качества пива. Качество пива оценивают по органолептическим и физико хи мическим показателям. • В зависимости от экстрактивности объемная доля спирта в светлом пиве не менее 2, 8 9, 4 %, в полутемном и темном — 3, 9 9, 4 %. • Во всех типах пива массовая доля диоксида углерода должна быть не менее 0, 33 %, высота пены — не менее 30 мм, пеностойкость — не менее 2 мин; стойкость непастеризованного пива — не менее 8 сут, пастеризованного и обеспложенного — не менее 30 сут. Энергетическая ценность 30 85 ккал в 100 г пива в зависи мости от экстрактивности начального сусла.

• Кислотность пива зависит от экстрактивности сусла и колеблется от 1 до 5 к. ед. (кислотная единица — это единица кислотности пива, эквивалентная 1 см 3 раствора гидроксида натрия концентрацией 1 моль/дм 3 на 100 см 3 пива). • Органолептическую оценку пива осуществляют по 25 балловой системе. При этом пиво, получившее суммарный балл 22 25, имеет оценку «отлично» ; 19 21 — «хорошо» ; 13 18 — «удовлетво рительно» и 12 и менее баллов — «неудовлетворительно» (таблица 2). • Пена – это дисперсная система, в которой дисперсной фазой является углекислый газ, а дисперсионной средой – водно спиртовый раствор экстрактивных веществ

2. Химический состав пива • Состав пива колеблется в довольно широком диапазоне в зависимости от состава зернового сырья, от экстрактивности исходного сусла и от степени сбраживания. Влияние на качество пива оказывают прежде всего основные продукты спиртового брожения, т. е. этиловый спирт и углекислый газ. • В зависимости от концентрации начального сусла и степени его сбраживания пиво содержит 86 91 % воды, 3 10 % несброженного экстракта, 1, 5 6 % этилового спирта (по массе) и до 0, 4 % углекислоты. • Основу экстракта составляют углеводы (4, 8 8, 3 %), азотосодержащие вещества, главным образом, белок (0, 6 1, 1 %), зола (0, 2 0, 4 %) и органические кислоты (0, 15 0, 3 %). Углеводы экстракта представлены мальтодекстринами (3 3, 6 %), сахарами мальтозой, глюкозой, фруктозой (1, 2 1, 6 %) и несбраживаемыми пентозами.

• Из азотистых соединений, помимо белка, в пиве находятся альбумозы, пептоны, аминокислоты, амиды, аммиачные соединения. В составе органических кислот наряду с преобладающей молочной кислотой идентифицированы уксусная, янтарная, яблочная и щавелевая. На вкусовых свойствах пива сказываются содержащиеся в экстракте дубильные и горькие вещества хмеля, меланоидины и глицерин (0, 2 %). • Пиво содержит витамины и минеральные вещества. В 1 л пива, полученного из сусла 10 % ной концентрации, содержится тиамина 20 50, рибофлавина 340 560 и никотиновой кислоты 5800 9000 мкг. Тиамина много находится в солоде и сусле, но он адсорбируется дрожжами. Рибофлавин встречается в количестве 1 2 мкг на 1 г ячменя, а при солодоращении его содержание удваивается, и это количество витамина сохраняется в пиве. Эти витамины содержатся также в других пищевых продуктах. Правда витамин В 1 встречается реже. Богатейшим источником этого витамина являются дрожжи. Поэтому и предложено много способов обогащения пива витамином В 1, извлеченным из дрожжей

• Экстракт пива содержит ряд органических нелетучих кислот. Образовавшиеся в солоде и перешедшие в сусло органические кислоты уксусная, пропионовая, виннокаменная, щавелевая, молочная и другие повышают буферность и придают мягкий, легкий, кисловатый вкус, который не должен сильно выделятся. • Химический состав пива зависит главным образом от концентрации начального сусла, величина которого для каждого сорта пива устанавливается стандартом.

3. Характеристика воды • Качество воды, ее ионный состав оказывают большое влияние на формирование органолептических показателей пива. Технологическая вода должна отвечать всем требованиям, предъ являемым к питьевой воде. Она должна быть прозрачной, бес цветной, приятной на вкус, без запаха. Общая жесткость воды для производства пива должна быть в пределах 2 4 мг • экв/ дм 3 (допускается не более 5 • 6 мг экв/ дм 3) и р. Н 6, 8 7, 3, окисляемость не выше 2 мг/дм 3 и сухой остаток не более 600 мг/дм 3.

• Жесткостью называют свойство природной воды, определяемое количе ством растворенных в ней солей кальция и магния. Химическим показателем, характеризующим жест кость воды, является суммарное содержание миллиграмм экви валентов ионов кальция и магния в 1 дм 3 воды. Вода, содержащая в 1 дм 3 до 1, 5 мг • экв ионов кальция и магния, считается очень мяг кой; 1, 5 • 3 мг экв — мягкой; 3 • 6 мг экв — средней жесткости; 6 • 10 мг экв — жесткой; свыше 10 мг • экв — очень жесткой. • Щелочность характеризует способность во ды связывать кислоты и выражается количеством в 1 дм 3 воды миллиграмм эквивалентов ионов ОН ; СО 32 ; НСО и неко торых других анионов слабых кислот, реагирующих с сильными кислотами. • Окисляемостью воды называют способность веществ, содержа щихся в воде, реагировать с окислителями. Величину окисляемос ти выражают количеством миллиграммов кислорода, которое 3 не обходимо для окисления веществ, содержащихся в 1 дм воды. Окисляемость характеризует степень загрязнения воды органичес кими веществами.

• Для светлых сортов пива требуется очень мягкая вода общей жесткостью до 1 1, 5 мг • экв/дм 3. Содержание в воде ионов ка лия, натрия, сульфатов, хлоридов и других катионов и анионов не должно превышать их пороговых концентраций, т. е. тех мини мальных количеств, при которых становится ощутимым их влия ние на вкус. • Ионный состав воды не должен повышать р. Н производствен ных сред, в которых протекают биологические процессы. Для ха рактеристики этого свойства воды надежным критерием является отношение ионов кальция к общей щелочности воды, которое должно быть не ниже 1. Соотношение ионов • кальция и магния — 1: 1 3: 1. • Вода должна быть безопасна • в экологическом отношении и • безвредна по химическому • составу.

Способы водоподготовки. Если вода не отвечает необходимым требованиям, ее подвергают соответствующей подготовке для удаления нежела тельных примесей. • Жесткость воды и ее солевой состав можно регулировать. Для этого применяют различные способы водоподготовки: реагентный, ионообмен ный, электродиализный и мембранный, основанный на принци пе обратного осмоса. Для удаления неприятного запаха воду дезодорируют путем пропускания через колонку, заполненную активированным углем. • С целью улучшения качества воды применя ют следующие основные способы ее подготовки: отстаивание и фильтрование, коагуляцию, дезодорирование, обезжелезивание, умягчение, деминерализацию и обеззараживание. • Для освобождения воды от взве шенных частиц ее подвергают отстаиванию или фильтрованию. Отстаивание осуществляют в резервуарах. Более распространен ным способом освобождения от взвешенных частиц является фильтрование. В качестве фильтрующих материалов применяют дробленый антрацит, гравий, кварцевый песок.

• Обезжелезивание. Вода со значительным содержанием железа имеет неприятные вкус и запах. Железо выпадает в осадок. Для его устранения предусматривается фильтрование воды через фильтры с кварцевой загрузкой без добавления реагентов или с дополнительной обработкой кварцевого песка модифициру ющими реагентами. • Обработка воды, устраняющая неприятные запа хи и привкусы, обусловленные различными примесями, называ ется езодорацией. Самые распространенные д способы дезодора ции воды — озонирование и обработка активным углем. При об работке воды путем фильтрования через слой активного угля устраняются запах • и привкусы воды, • снижаются ее цветность и окисляемость

• Умягчение. Наиболее распространенный способ умягчения воды — ионообменный. При этом способе достигается не толь ко умягчение, но и удаление нежелательных примесей. Метод основан на способности некоторых труднорастворимых веществ поглощать из растворов одни катионы или анионы и отдавать взамен другие. К ионитам относятся цеолиты, глауконит, орга нические вещества в виде синтетических смол и сульфитиро ванные угли. • По характеру активных групп иониты подразделяют на ка тиониты и аниониты. Катеониты имеют кислотный характер и обладают способностью обменивать ионы водорода или другие положительно заряженные ионы на ионы металлов (катионы). Аниониты имеют основной характер и способны обменивать гид роксильные ионы или другие отрицательно заряженные ионы на кислотные остатки (анионы). • В практике очистки воды часто используют Н+ и №+ кати ониты. В зависимости от катиона этот процесс называют Н ка тионированием и № катионированием. При Н+ катионировании повышается кислотность воды, а при №+ катионировании увели чивается щелочность фильтрата, если в исходной воде содержа лась карбонатная жесткость. Это объясняется тем, что при такой обработке воды образовавшийся гидрокарбонат натрия гидроли зуется с образованием гидроксида натрия.

Пивное сусло – это основной полуфабрикат для изготовления пива, который представляет собой полидисперсную систему с содержанием сахаристых, белковых и хмелевых веществ. • Самым важным технологическим процессом при изготовлении сусла является преобразование в результате ферментативных реакций нерастворимых компонентов солода и его заменителей (ячмень, пшеница, рис, кукуруза, сорго и прочие зерновые культуры) в растворимый экстракт. 32

Приготовление пивного сусла состоит из пяти основных технологических стадий. • Подготовка зернопродуктов (очистка, сортировка, дробление), • Перевод экстрактивных веществ зернопродуктов (крахмал, белки и др. ) в раствор, то есть сусло, в результате затирания. • Фильтрование затора (отделение сусла). • Кондиционирование (охмеление) сусла кипячением его с хмелем или хмелевыми препаратами. • Осветление и охлаждение сусла. Знания технологических процессов приготовлении сусла, их оптимизация и соответствующее обеспечение в усовершенствованных аппаратах и машинах дают возможность получить высококачественное сусло и в дальнейшем – замечательное пиво. 33

готовка зернопр одуктов. • Солод, ячмень и прочие несоложные материалы, которые используются для получения пивного сусла, состоят из зерновых оболочек и эндосперма, которые имеют разные физические и химические свойства. • Технологическое назначение этих двух компонентов сырья различное. Оболочки (цветочные пленки, плодовые и семенные) зерна состоят из целлюлозы с инструктированным в ней лигнином, танином и зольными веществами ( в основном окисями кремния), а также из гемицеллюлозы и пектиновых веществ. • Поскольку целлюлоза нерастворима в воде, она в процессе затирания не изменяется, а имеющиеся в оболочке дубильные, горькие и зольные вещества (растворимы в воде), переходя в раствор, отрицательно влияют на вкус и цвет сусла и вкус готового пива. 34

• Выбор солода и его заменителей согласно технологическим требованиям и его дробление обеспечивают высокое качество сусла и пива. Основной частью зернопродуктов в заторе является высококачественный отлежавшийся солод. • Перед дроблением солод и его заменители необходимо очистить от пыли, органический и неорганических примесей. Для этого используют воздушно ситовые сепараторы с магнитными устройствами, подвижными ситами и пылеотделителями. • Перед дроблением солод увлажняют, благодаря чему оболочка становится более мягкой и лучше отделяется от ядра, образовывая оптимальный фильтровальный слой в фильтрационном аппарате при фильтровании затора. • Целью дробления солода является создание благоприятных условий для действия воды и ферментов на фракции помола, а также ускорение физических и химических процессов, чем обеспечивается быстрое растворение веществ и ферментативное преобразование нерастворимых соединений (крахмал, белки и пр. ) в растворимые, то есть нужно добиться 35 полного приведения экстракта зернопродуктов в сусло.

• Основной задачей затирания – является экстрагирование ценных составных частей солода, его заменителей, хмеля и получение из них пивного сусла. • Сущность процесса затирания заключается в переводе водонерастворимых веществ солода и добавленных к нему несоложенных зернопродуктов в растворимое состояние посредством ферментативного гидролиза. Но при этом необходимо регулировать ферментативные процессы, чтобы обеспечить определенное соотношение между продуктами гидролиза крахмала и белков в полученном сусле. • Средствами регулировании ферментативных процессов служат температура, р. Н среды, и инактивация ферментов кипячением частей затора. • Количество дробленного солода и других зернопродуктов, загружаемых в заторный аппарат для приготовления сусла, называют засыпью, а необходимое для этого количество вода – наливом. • Воду для приготовления пивного сусла разделяют на две части: 2/3 на затирание, или главный налив, и 1/3 на экстрагирование дробины при 36 фильтровании затора.

• Под действием амилаз крахмал превращается в глюкозу, мальтотриозу, мальтотетраозу и различной молекулярной массы декстрины. • Из сахаров глюкоза и мальтоза сбраживаются дрожжами сравнительно быстро, превращаясь при этом в спирт и двуокись углерода. Мальтозу дрожжи сбраживают частично при главном брожении и медленно потребляют при дображивании. • Декстрины дрожжами не сбраживаются, но они играют важную роль в создании полноты вкуса пива. Поэтому содержание сбраживаемых и несбраживаемых веществ и их количественное соотношение в сусле имеет важное значение и регулируется при затирании. • На скорость и полноту ферментативного гидролиза крахмала влияют активность амилолитических ферментов солода, температура затирания, р. Н и концентрация затора. • Солод нормального качества с продолжительностью осахаривания 15 25 мин имеет достаточную амилолитическую активность для гидролиза содержащегося в нем крахмала до водорастворимых углеводов. • В ячмене и других несоложенных зернопродуктах активность ферментов незначительна, поэтому приготовлении затора с использованием большого количества несоложенного зерна добавляют ферментные препараты Амилоризин Пх, Амилоризин П 10 х, Амилосубтилин 37 Г 10 х, содержащие комплекс необходимых ферментов.

• Одним из основных факторов, влияющих на скорость ферментативных процессов, является температура. Она влияет как на скорость гидролиза крахмала, так и на соотношение образующихся при этом продуктов. С повышением температуры затора до определенного предела ферментативный гидролиз крахмала ускоряется. Дальнейший подогрев затора вызывает инактивацию ферментов и замедление процесса. • Влияние температуры на соотношение продуктов гидролиза крахмала объясняется разным температурным оптимумом и разной термоустойчивостью отдельных амилаз. • В условиях затирания по достижении температуры 63 гр. С, оптимальной для действия бета амилазы, образуется больше мальтозы и незначительное количество декстринов. • С повышением температуры до 70 гр. С (оптимальной для альфа амилазы) гидролиз крахмала происходит быстрее, но при этом бета амилаза инактивируется и дальнейшее превращение крахмала происходит под действием альфа амилазы с преимущественным образованием декстринов. • Предельной температурой для действия альфа амилазы является 78 гр. С. , выше этой температуры проходит ее полная инактивация. 38 • Таким образом, подогрев и выдержка затора при определенной температуре являются действенным средством для регулирования состава углеводов в пивном сусле.

• На ферментативный гидролиз крахмала значительно влияет р. Н зотора. • Каждая из амилаз имеет свой оптимум. Максимальная активность альфа амилазы проявляется при р. Н 5, 7, а бета амилазы при р. Н около 4, 8. однако оптимум р. Н для действия амилаз зависит от температуры, а в свою очередь на температурный оптимум влияет р. Н среды. Так, для совместного действия амилаз при температуре затора 65 гр. С оптимум р. Н 5, 6. величина р. Н затора зависит от перерабатываемого зернового сырья и солевого состава воды. • Когда в затор вводят большое количество несоложенных зернопродуктов, имеющих более низкую кислотность, чем солод, или для затирания используют воду с высокой щелочностью, р. Н затора достигает 5, 9 6, 0; для создания оптимального р. Н затора добавляют молочную кислоту или 39 гипс, а иногда прибегают к специальной обработке воды.

ТЕМА: Затирание солода и фильтрования затора.

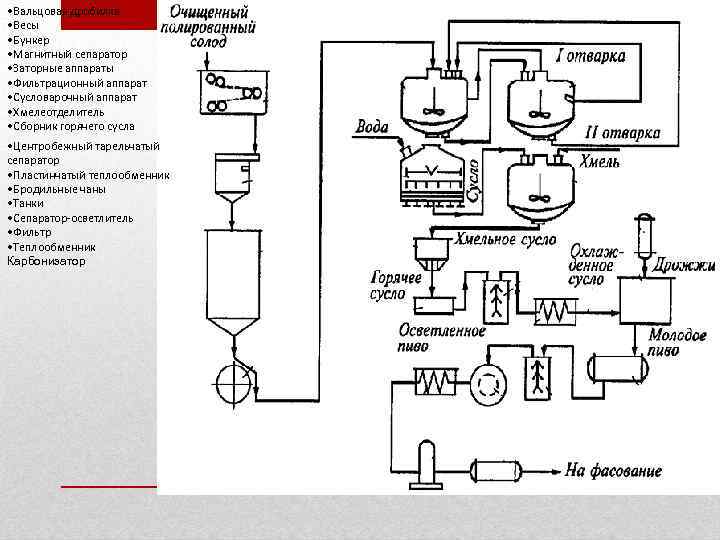

Технологическая схема варочного отделения. Соответственно аппаратурно технологической схеме варочного отделения солод и ячмень подают в бункер (3) и (16), предварительно взвешенными на автовесах (4). Из бункеров солод поступает в полировальные машины (или воздушно ситовые сепараторы) 2, а потом в бункер 1. Дальше через автовесы 4 перемещается в дробилку 5 и бункер 15. Несоложенный ячмень после магнитного сепаратора 17 взвешивается на автовесах 4, измельчается на вальцевом станке 6 и подается в бункер 14. Измельченный солод и ячмень поступают в заторные аппараты 12 и 13 для приготовления затора. Перекачивание жидкой и густой частей затора осуществляется из одного заторного аппарата в другой центробежным насосом 11.

• Приготовленная заторная масса насосом 11 из заторных аппаратов 12 и 13 подается в фильтрационный аппарат 7. • Мутное сусло, полученное в начале фильтрования, насосом 8 возвращают в фильтрационный аппарат, а прозрачное сусло вытекает в сусловарочный аппарат 9, где оно кипятится с хмелем, в результате чего достигаются концентрирования и ароматизация. • С целью отделения от лепестков хмеля горячее охмеленное сусло пропускается через хмелеотборник 10, и насосом 11 перекачивается на осветление. • Солодовая дробина из фильтрационного аппарата насосом 11 направляется в специальные резервуары, а из них – на реализацию. • Осветление и охлаждение сусла происходит на двух аппаратах: первый предназначен для удаления зависших частичек, второй – для охлаждения сусла к начальной температуре брожения. • Первая стадия охлаждения горячего сусла до 60 70 гр. С – осуществляется в отстойном аппарате, другая (до 6 гр. С) – в пластинчатом теплообменнике. • Варочным агрегатом называется комплекс, который состоит из заторного, фильтрационного и сусловарочного аппаратов, соединенных между собой трубопроводами в единую систему. Сегодня на пивоваренных заводах эксплуатируют двух , четырех и шестиаппаратные агрегаты.

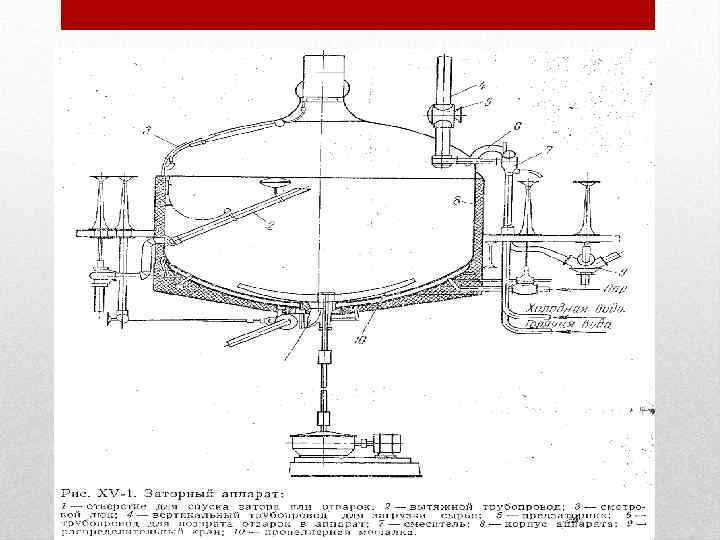

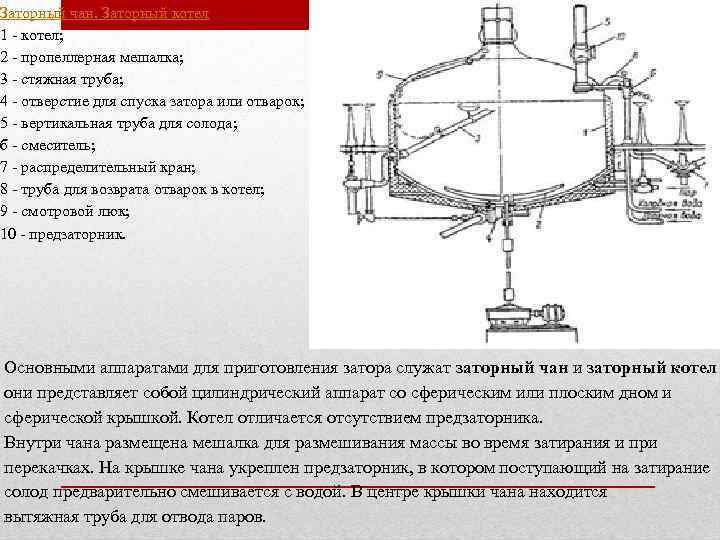

• Двухаппаратный агрегат состоит из одного аппарата, предназначенного для затирания, нагревания и кипячения заторной массы и сусла, и одного фильтрационного аппарата для осахаривания заторной массы. • В состав четырехаппаратного варочного агрегата входят два заторных аппарата, фильтрационный и сусловарочный. Затирание и осахаривание происходит в одном заторном аппарате, а нагревание и кипячение заторной массы – во втором. По конструкции они одинаковы. • Шестиаппаратный агрегат состоит из двух заторных, двух фильтрационных и двух сусловарочных аппаратов. • Производительность варочных агрегатов характеризуется количеством одновременно переделываемого солода: 0, 5; 1; 1, 5; 3; , 5, 5 т и болше. • Московским КБ НПО напитков и минеральных вод разработаны новые варочные агрегаты на 2, 4 и 7 т. • Заторный аппарат. В этом аппарате осуществляется смешивание (затирание) измельченного солода и ячменя с водой, нагревание и кипячение заторной массы.

• В перечисленных способах возможны варианты как температур, так и продолжительности пауз. Общим для всех режимов является то, что во время нагревания скорость повышения температуры должна составлять 1 гр. С за мин. • При настойном способе для приготовления затора используют воду, подогретую к такой температуре, чтобы начальная температура при смешивании воды с солодам была 40 гр. С. • В заторный аппарат набирают половину расчетного количества воды, а потом – синхронно измельченный солод и остаток воды после перемешивания. Затор выдерживают 30 мин. при температуре 40 гр. С. • При перемешивании его подогревают до 52 гр. С со скоростью 1 гр. С за мин. и для эффективного действия пептидаз при этой температуре делят паузу 30 мин. • Дальше массу подогревают до 63 гр. С (мальтозная пауза), выдерживают 30 мин, потом до 72 гр. С и выдерживают до конечного осахаривания, которое определяются йодной пробой. • Осахаренный затор нагревают до 76 77 гр. С и перекачивают в фильтрационный аппарат на фильтрование. • Выход экстракта при этом способе более низкий, чем при отварочном, но в заторе лучше сохраняются до фильтрования амилолитические и протеолитические ферменты, в сусле больше содержится аминокислот и мальтозы.

Технология сусла при замене части солода несоложенным зерном. • С солодом хорошего качества можно перерабатывать не более 30% несоложенного сырья. Увеличение количества несоложенных материалов вместо солода обуславливает замедление скорости фильтрования заторов и снижение содержания аминного азота в сусле и пиве. • Основной причиной снижения скорости фильтрования является неправильное дробление несоложенных материалов и солода. Это присходит вследствие слипания частичек белка. В таких случаях рекомендуется действовать на разваренную массу ферментами. • Зависимость количества ферментных препаратов, которые вносят от количества несоложенного ячменя в заторе устанавливается экспериментально.

• Применение ферментных препаратов в пивоварении не понижает качество конечного продукта, повышает его устойчивость и увеличивает доходы. При использовании ферментных препаратов на стадии производства сусла рекомендуется настойный и отварочные способы затирания. • Настойный способ состоит в одновременном затирании в аппарате солода и несоложенных материалов. При этом способе вносят ферментный препарат, предварительно растворенные в небольшом количестве воды, в случае необходимости осуществляют подкисление. • Температурный режим предусматривает постепенное нагревание с паузами при 45 гр. С на протяжении 30 мин, 50 гр. С 45, 63 гр. С 60, 70 гр. С 30 мин, при 72 гр. С до полного осахаривания.

Фильтрование затора • Фильтрованием называют процесс разделения неоднородных систем с твердой дисперсной фазой, которая основывается на задержании твердых частичек и пропуске жидкости пористыми перегородками. • Для образования пористого фильтрующего слоя используют ткань или прессованные пластины из различных материалов (хлопок, целлюлоза, асбест, синтетическое волокно, металлическая сетка), пористый материал (керамический материал, пористый металл, испеченные стеклянные порошки), а также зернистый материал ( песок, гравий, диатомит, перлит, кокс и пр. ). • Процесс фильтрования выражается соотношением скорости фильтрования к силе, что преодолевает фильтрационное сопротивление и осуществляет прохождение фильтрата. • Различают две стадии фильтрования: первая, при которой происходит фильтрование первого (основного) сусла, и вторая, когда извлекается вымывной экстракт, удерживаемый дробиной.

. • Фильтрование затора в фильтрационном аппарате состоит из таких операций: • подготовка фильтрационного аппарата, заливка сит водой (15 мин. ), • перекачивание затора в фильтрационный аппарат (20 мин. ), • отстаивание затора (25 30 мин. ), • пропуск кранов и возвращение мутного сусла (10 мин. ), • фильтрование первого сусла (90 мин. ), • промывание дробины (120 мин. ), • разгрузка дробины (25 мин. ). • В тщательно промытый фильтрационный аппарат плотно укладывают фильтрационные сита и ополаскивают его горячей водой. Потом включают разрыхлитель фильтрационного аппарата и из заторного аппарата быстро перекачивают затор. • Разрыхлитель выключают, затор оставляют в покое на 25 30 мин для формирования фильтрующего слоя. Когда из кранов потечет прозрачное сусло, его направляют в сусловарочный аппарат. Или в сборник первого сусла. • Для ускорения первой стадии фильтрования осветленное сусло из фильтрационного аппарата можно декантировать.

• Фильтрование затора на фильтпрессе. • Подготовка фильтрпресса состоит в его сборе и наполнении горячей водой. На каждую плиту на первых порах цепляют вымытую салфетку и сжимают гидравлическим зажимом плиты и рамы. Потом наполняют фильтрпресс водой при температуре не ниже 80 гр. С. • После проверки надежности уплотнения воду спускают и заторную массу начинают перекачивать в фильтр при открытых фильтрационных кранах. Первое сусло направляют в сусловарочный аппарат. • После сбора первого сусла по нижнему или верхнему боковому каналу подают воду при температуре 75 80 гр. С для промывания дробины. • По критериям оценки качества пива заметных отличий между этими двумя системами нет. • Принимая решение в пользу фильтрационного аппарата или заторного фильтпресса, необходимо руководствоваться такими критериями: качеством сырья и требованиям к качеству сусла; возможности размещения оборудования; затратами, характерными для условий данного пивоваренного производства.

ТЕМА: Охмеление, осветление и охлаждение сусла.

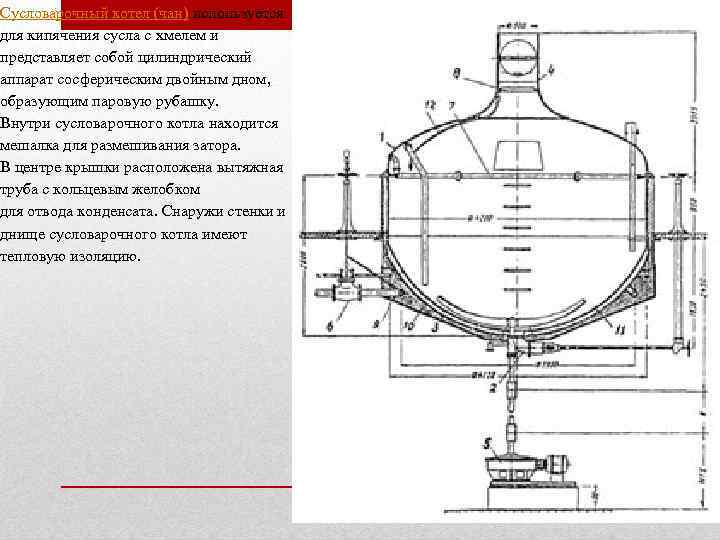

• Целью кипячения сусла с хмелем является стабилизация его состава и ароматизация хмелем. Кипячением достигают упаривания сусла до установленной концентрации, экстрагирование из хмеля ароматических и горьких веществ, инактивация ферментов, коагуляция белков и стерилизация сусла. Химические процессы при кипячении сусла с хмелем и способы охмеления. • Стерилизация сусла необходима для обеспечения чистоты брожения и получения стойкого продукта, ведь измельченный солод всегда содержит значительное количество микроорганизмов. • Стерилизацию достигают после 15 минутного кипячения, чему в значительной мере оказывает содействие кислая реакция сусла. Кипячение разрушает все его ферменты. Стерилизацией сусла и распадом ферментов обеспечивается стабильность его химического состава до брожения и получение стойкого продукта. • Процесс ароматизации при кипячении сусла с хмелем происходит благодаря растворению специфических составных хмеля и химического взаимодействия между сахарами и продуктами распада белков. Процесс коагуляции белков и осветления сусла имеет важное значение для состава полноты вкуса, цвета и прозрачности пива.

• Экстрагирование гумулона и альфа-мягкой смолы из хмеля при кипячении происходит быстро и легко, а лупулона – намного тяжелее. При нормальном кипячении экстрагируется от 20 до 60% бета фракции хмеля (мягких смол и лупулона). Хмелевая горечь в три раза превышает горечь бета фракции. • Горечь сусла с продолжительностью кипячения усиливается, но после часового кипячения она становится неприятной, поэтому рекомендуется кипятить сусло с хмелем на протяжении 2 часов. • При кипячении растворяются углеводы хмеля (глюкоза, пектин, фруктоза) и много минеральных веществ (фосфатиды, сульфаты, натрия хлорид и тому подобное). Большая часть аминокислот, которые содержатся в хмеле, также растворяются в сусле, повышая содержание усвояемого дрожжами азота. • Горькие кислоты хмеля, а также их изомеры переходят в сусло, образовывая молекулярные и коллоидные растворы с отрицательно заряженными частичками. • При кипячении сусла с хмелем дисперсность белков изменяется до макроскопического хлопьеподобного осадка – поэтому одновременно осаждаются адсорбированные горькие кислоты и продукты, которые образовываются при кипячении, что потом можно проявить в значительном количестве в белковом осадке.

• Сусло, которое поступает из фильтрационного аппарата, с хмелем кипятят в сусловарочном аппарате. После введения части сусла в сусловарочный аппарат температуру в нем устанавливают в границах 63 -75 гр. С. За этот период альфа амилаза осахаривает крахмал, который перешел в сусло после промывания дробины. • По окончанию введения в аппарат промывных вод и при достижении полного набора сусла его подогревают до кипения и кипятят максимум 2 часа. • Хмель и продукты его переработки вносят с учетом нормы горьких веществ в горячем сусле (Гс) и содержание альфа кислот в хмеле. • Нормы горьких веществ (г/дал) в горячем сусле для пива различных наименований в допустимых границах зависят от способа изготовления пива, качества хмелепродуктов, зернового сырья и воды: Жигулевское 0, 68 -0, 85; Московское 1, 20 -1, 50; Рижское 0, 99 -1, 24; Ленинградское 1, 49 -1, 86; Украинское 0, 57 -0, 71; Бархатное 0, 50 -0, 62; Портер 1, 49 -1, 86. • Нормы внесения воздушносухого прессованного хмеля на 1 дал горячего сусла (г/дал) при базовых кондициях • @ = 3, 5%; W = 13%; H 1 = Гс x 104 : [( @ +1) x (100 – W)], • @ массовая часть альфа кислот в сухом веществе хмеля, % • W массовая часть влаги в хмеле, % • H 1 – нормы внесения хмеля, (г/дал) • Гс – норма горьких веществ, (г/дал)

• Качество хмеля учитывают при его использовании: для сортов пива с массовой доле сухих веществ в начальном сусле 12% и более используют хмель с базисной нормой по цвету при базисной или ограничительной норме по массовой доле альфа кислот, а до 11% включительно – с базисными и ограничительными нормами качества по цвету, массовой долей альфа кислот и влаги. • В сусловарочный аппарат хмель вносят порциями. Рекомендуются такие технологические режимы внесения хмеля: • для сортов пива с массовой частью сухого вещества в начальном сусле до 11% 90% через 10 15 мин после начала кипения сусла и 10% за 30 мин до окончания его кипения; • для сортов пива с массовой долей сухого вещества в начальном сусле 12% и больше - 85% через 10 15 мин после начала кипения сусла; 15% за 30 мин и 5% за 5 10 мин к окончанию кипячения. • Хмель с ограничительными показателями качества и тот, что долго хранился, вносят в сусло одной порцией и кипятят не больше 1 часа. С целью более полного использования горьких веществ при наличии специальной дробилки используют хмель мокрого помола. • Для этого в приемочном бункере установки его замачивают при 50 -60 гр. С водой или промывной водой на протяжении 5 мин. , после чего размалывают в дробилке. • Полученную хмелевую массу подают в сусловарочный аппарат в один прием за 1 час до окончания кипячения сусла. • При учете использования горьких веществ, при расчете нормы хмеля пользуются коэффициентом 0, 9.

• Гранулированным или брикетированным хмелем может быть полностью или частично заменен прессованный хмель. Здесь также пользуются коэффициентом 0, 9. Ориентировочный режим их внесения: • 25% через 10 15 мин после начала кипячения; • 50% через 35 40 мин после начала кипячения; • 25% (для сусла концентрацией до 11% вносят за 30 мин, а для сусла концентрацией 12 и более – 15% за 30 мин и 10% за 5 10 мин до окончания его кипячения. Конец кипячения определяют по массовой доле сухих веществ в сусле, наличием в нем больших хлопьев коагулированных белков и прозрачности в горячем состоянии. • Экстрактом хмеля заменяют до 50% хмеля, причем весь экстракт вносят с первой порцией. • Сусло в сусловарочном аппарате необходимо кипятить с такой интенсивностью, чтобы количество воды, что испаряется, составляло не меньше 5 6% за час. • Массовую долю сухого вещества определяют в охлажденной пробе сусла сахаромером. • Если на свету в пробном стакане сусло кажется прозрачным, а большие хлопья белков быстро оседают, кипячение сусла заканчивают. • Для этого останавливают подачу пара в сусловарочный аппарат, измеряют объем сусла и перекачивают его в хмелеотделитель.

• После кипячения с хмелем сусло спускают в хмелеотделитель, который устанавливают ниже сусловарочного аппарата. Хмелевая дробина задерживается на сите, а сусло проходит через него и направляется к центробежному насосу и перекачивается в установку для охлаждения и осветления. Хмелевая дробина содержит сусло (1 л в 6 7 кг), поэтому ее промывают горячей водой, которую добавляют в сусло. • Охмеленное сусло – сложная полидисперсная система. В нем находятся различной степени дисперсности коллоиды, суспензии, эмульсии и др. вещества.

• Для качества пива важное значение имеет белковый состав сусла. Содержание белка, который коагулируется в экстракте сусла, бывает в границах 1, 4 -1, 8%. • Чтобы получить стойкое светлое пиво, сусло концентрацией 12 -13% должно содержать в 100 мл 75 -100 мг общего азота – • Из органических кислот в нем обнаружены муравьиная, уксусная, пропионовая, янтарная, молочная, щавелевая и возможно наличие ряда оксикислот, таких как яблочная, лимонная и др. • Для получения пива нормальной кислотности начальное сусло должно иметь кислотность ( не больше, в 1 мл 1 н раствора Nа. ОН на 100 мл сусла): • Жигулевское -2, 3; Рижское 2, 4; Московское 2, 7; Украинское 2, 7; Мартовское 3, 0; Портер 4, 6. • В сусле в небольших количествах содержатся витамины В 1(тиамин), В 2 (рибофлавин) и В 6 (пиридоксин). Относительная вязкость 11 12 % ного сусла 1, 6 1, 85.

• Для качества пива важное значение имеет белковый состав сусла. Содержание белка, который коагулируется в экстракте сусла, бывает в границах 1, 4 -1, 8%. • Чтобы получить стойкое светлое пиво, сусло концентрацией 12 -13% должно содержать в 100 мл 75 -100 мг общего азота – • Из органических кислот в нем обнаружены муравьиная, уксусная, пропионовая, янтарная, молочная, щавелевая и возможно наличие ряда оксикислот, таких как яблочная, лимонная и др. • Для получения пива нормальной кислотности начальное сусло должно иметь кислотность ( не больше, в 1 мл 1 н раствора Nа. ОН на 100 мл сусла): • Жигулевское -2, 3; Рижское 2, 4; Московское 2, 7; Украинское 2, 7; Мартовское 3, 0; Портер 4, 6. • В сусле в небольших количествах содержатся витамины В 1(тиамин), В 2 (рибофлавин) и В 6 (пиридоксин). Относительная вязкость 11 12 % ного сусла 1, 6 1, 85.

Охлаждение и осветление сусла. • Целью охлаждения и осветления сусла является снижение температуры, насыщение его кислородом воздуха и осаждения зависших частичек. В зависимости от методов брожения сусло охлаждают до 6 -7 или 14 -16 гр. С. • При кипячении сусла из него полностью удаляется воздух. Дрожжи же для осуществления брожения требуют определенного количества кислорода. Соблюдать это условие можно при использовании холодильных тарелок, поскольку сусло распределяется на них тонким слоем и поверхность соприкосновения его с воздухом увеличивается. • При проходе через хмелеотделитель из горячего сусла удаляется значительная масса белков, которые осаждаются. Белковые вещества, которые находятся в нем в виде тонких зависших частичек, со снижением температуры выделяются в виде сырой илистой массы. • Полное осветление сусла при охлаждении устраняет трудности, которые возникают при осветлении его в процессе основного брожения, а также предотвращает развитие диких дрожжей, помутнение и инфицирование пива. Во время охлаждения сусло необходимо защитить от контаминации микроорганизмами, из за этого резко ухудшается качество пива. .

• Микроорганизмы воздуха находят в сусле хорошие условия для развития, быстро размножаются и портят его. Пока сусло находится при высокой температуре, эта опасность небольшая, поскольку микроорганизмы или гибнут, или жизнедеятельность их снижается. Но как только сусло достигает температуры 50 гр. С, опасность контаминации его увеличивается, так как такая температура является наиболее благоприятной для развития микроорганизмов. • Горячее сусло, соприкасаясь с кислородом воздуха, повышает свой окислительный потенциал, что оказывает содействие коагуляции и осаждению белков. Вот почему его охлаждают в некоторых случаях в две стадии. • Горячее сусло подают в отстойные аппараты, где на протяжении 1, 5 -2 часов охлаждают до 60 -7 - гр. С (первая стадия). • Вторую стадию охлаждения от 60 70 гр. С до 4 6 гр. С осуществляют в теплообменниках.

• Количество физически связанного в сусле кислорода увеличивается на пути к бродильному отделению в результате смешивания его с воздухом, который находится в трубах, и дальнейшего растворение его в сусле в бродильных аппаратах, физически связанный кислород необходим для брожения. Чем больше обогащается им сусло, тем интенсивней размножаются дрожжи и тем выше степень сбраживания. • После фильтрования сусло сравнительно прозрачно, но при кипячении оно снова становится снова сравнительно прозрачным. Белки, которые осаждаются , задерживаются с остатками хмеля при его отделении от сусла. • При охлаждении сусла наряду с тонкими зависшими частичками белков выпадают и другие вещества, в частности горькие вещества.

Способы осветления и охлаждения сусла. • На 100 кг солода, что затирается, в отстое содержится от 130 до 310 г нерастворимых веществ. Осветление пивного сусла отстаиванием осуществляется в отстойном аппарате или на холодильной тарелке. • Осветление и охлаждение сусла в тонком слое. Лучшего осветление сусла на холодильной тарелке достигают тогда, когда оно распределяется слоем 10 12 см, перемешивается при температуре 27 60 гр. С, чтобы тонкие зависшие частички захватывались грубыми, и отстаивается на протяжении 9 12 час. Но эти условия в практике не могут быть обеспечены из за недостаточного количества времени и опасности контаминации микроорганизмами. Поэтому продолжительность отстаивания сокращают до 3 4 ч и спускают сусло при температуре не ниже 70 гр. С. • В этом случае мелкие фракции грубого осадка не успевают оседать, а такой осадок еще не начинает выделяться и осветление не происходит. Из за таких недостатков холодильные тарелки стали заменять отстойными аппаратами. Однако и в них не удается достичь желательной степени осветления, хотя степень контаминации сусла микроорганизмами резко снижается. • В конце 30 хгодов для этих целей начали применять методы осветления сепарированием. В холодильном отделении, как правило, устанавливают аппараты для охлаждения и осветления сусла.

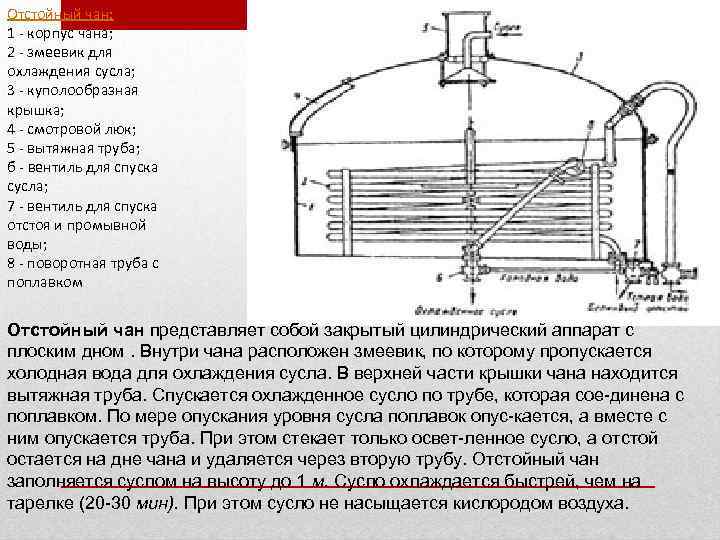

• Таким образом горячее сусло охлаждается и насыщается воздухом. Сусло, заполняя аппарат, заставляет всплывать свободный конец стягивающей трубы, в результате чего открывается отверстие для выпуска верхнего, наиболее осветленного его слоя. • Смонтированное в аппарате наклонное дно содействует удалению отстоя и промывных вод. • Период охлаждения в отстойном аппарате непродолжителен – за 120 мин температура горячего сусла снижается до 55 гр. С. Осадок удаляют из аппарата. После промывания аппарат снова готов к работе. Осветление сусла в гидроциклонных аппаратах. • Гидроциклонный аппарат РЗ-ВГЧ-3 представляет собой цилиндр с конической крышкой и плоским дном. • Горячее сусло вводят в виде струи в аппарат через входной патрубок со скоростью 15 20 м/с, благодаря чему происходит его вращение внутри аппарата. • Зависшие частички сусла под действием гидродинамических сил собираются в центре дна, где образовывается конус осадка. • После осветления сусла (примерно через 20 мин) его при температуре 90 95 гр. С откачивают насосом осветленную часть сусла. • Мутное сусло удаляют другим насосом.

• Контроль охлаждения и осветления сусла состоит в установлении нормативной степени сбраживания, потерь экстракта между сусловарочным и бродильным аппаратами, степени осветления сусла и биологическом контроле. • Потери экстракта от варочного до бродильного отделения определяют, исходя из разности между выходами экстракта в этих отделениях. • На основе полученных данных устанавливают количество сусла в бродильном аппарате. • Количество продукта, который выходит из бродильного отделения, определяется так же, как и в варочном отделении. • Потери экстракта от варочного до бродильного отделения не должны превышать 1%. Для уменьшения их до 0, 5% следует тщательно удалять сусло из отстоя и хмелевой дробины. • Концентрацию экстракта в жидкости, полученной прессованием хмелевой дробины, определяют так, как при исследовании солодовой дробины. Экстракт этой жидкости при 12% ном сусле не должен превышать 2, 5%. • Контролю также подлежит количество удаленного из отстоя сусла. С этой целью определяют массу отстоя. Из 100 кг солода, как правило, получают около 2 кг нормально отжатого отстоя. Если содержание влаги в нем составляет 80%, то 2 кг его одержит 1, 6 кг сусла, что отвечает потерям выхода экстракта 0, 25%. Для уменьшения потерь сусла с отстоем необходимо сепарирование горячего сусла. Контролю подлежат мутность и окислительно восстановительный потенциал. •

ТЕМА : Сбраживание пивного сусла. 66

Брожение является ферментативным распадом углеводов в анаэробных условиях до образования продуктов неполного окисления, что сопровождается выделением энергии. Процесс спиртового брожения представляет собой преобразование углеводов в результате метаболизма дрожжей в этанол и диоксид углерода. Возбудителями брожения являются дрожжи. Они представляют собой одноклеточные микроорганизмы растительного происхождения. Их делят на две большие группы эукариоты и прокариоты. 67

Различают сильно- и слабосбраживаемые дрожжи. Первые способны сбраживать мальтодекстрин ( альфа и бета – изомальтозу), чего не могут вторые. Большинство дрожжей верхового и низового брожения относятся к типу Фроберг, слабосбраживаемые - к типу Заац. Степень сбраживания сусла дрожжами Фроберг значительно выше, чем дрожжами Заац. Пивные дрожжи всегда должны быть микробиологически чистыми, хлопьеподобными, быстро сбраживать сусло и оседать на дно, образуя чистое осветленное прозрачное пиво с полным ароматом и вкусом. 68

Новая немецкая раса дрожжей 34 -N ускоряет процесс брожения и имеет высокую способность к осветлению пива ( крепость его может достигать 8, 5%об. при концентрации сусла 18% сухого вещества). Дрожжи верхового брожения применяют реже и в основном для получения специальных сортов пива. Дрожжи штампа 191 – используют для изготовления специальных сладких темных сортов пива, в частности Бархатного. Они не сбраживают лактозу и раффинозу. В производстве пива с целью улучшения его аромата и вкуса применяют смешанные расы дрожжей или осуществляют брожение с разными расами дрожжей, последующими смешиваниями молодого пива в аппаратах дображивания. Весь процесс брожения в производстве пива разделяется на главное брожение и дображивание. 70

Бродильное отделение размещают в отдельном охлаждаемом помещении главного производственного корпуса рядом или вблизи варочного цеха завода. Его можно также устраивать вне основного здания с использованием цилиндро-конических бродильных аппаратов (ЦКБА)и оборудованием закрытых площадок – помещений для их обслуживания. Вместимость цилиндро-конических бродильных аппаратов от 100 до 1200 м куб, внешняя поверхность их изолирована теплонепроницаемыми материалами, поэтому без вреда для обслуживания их можно размещать вне главного корпуса. По периодической (классической) технологии с раздельным главным брожением и дображиванием пива в отдельном цехе первая стадия главного брожения на старых заводах обычно осуществлялась на первом этаже, а другая – в подвале или полуподвале. Сегодня при планировании больших заводов в высотных зданиях цех главного брожения размещают на верхних этажах, а цех дображтвания – этажом ниже. Подземные помещения меньше подвергаются влиянию внешней среды, в них легче поддерживать оптимальную температуру, а надземные –лучше вентилируются, просушиваются, освещаются дневным светом. 71

Бродильные аппараты непрерывного действия можно устанавливать на одном этаже или вне головного корпуса. На первых порах перед бродильным отделением в отдельном помещении оборудуют участок чистой культуры дрожжей и рядом с ним – для хранения семенных дрожжей и избыточных товарных пивных дрожжей. В бродильном отделении нецелесообразно устанавливать оборудование для фильтрования пива. Помещение бродильного цеха должно быть сухим, светлым, чистым, с температурой 6 -8 гр. С, соответствующей вентиляцией для удаления СО 2 (его содержание в воздухе должно составлять не больше 0, 5% по массе), относительной влажностью воздуха около 70%. Стены и потолок покрывают теплоизоляционным материалом. Материал для пола – плитки, уплотненный бетон с небольшим наклоном к стенам. Стены и потолок штукатурят и белят известью, нижние панели отделывают стеклянными или кафельными плитками. Воздушная система охлаждения с изоляцией помещения обеспечивает сухость стен и потолка. 72

Способы сбраживания пивного сусла. Периодические способы. Широкое применение получил способ сбраживания сусла в специальных цилиндрических аппаратах. Он состоит в том, что в аппарате с быстрым управлением и выводом из него осевших дрожжей совмещены главное брожение и дображивание, ускоренное созревание (выдерживание) и осветление пива. Непрерывные способы. Брожение проводят в батарее бродильных аппаратов. 73

По окончанию брожения, когда дрожжи начинают осаждаться, конус аппарата охлаждают, что ускоряет оседание дрожжей. Пиво в аппарате подвеграют давлению 0, 15 МПа, а дрожжи при этом уплотняются и при открытии вентеля вытесняются в виде густой массы, а дальше через резиновый рукав поступают в дрожжевую ванну, где хранятся при температуре около 0 гр. С согласно классической технологии. Брожение 12% сусла длится 8 -10 суток, потом наступает период созревания пива (трое суток) с биохимическим образованием ряда веществ, присущих букету молодого пива. Дальше пиво медленно охлаждают до 1 -0 гр. С и обрабатывают (карбонизируют) диоксидом углерода под давлением 0, 14 МПа на протяжении 12 часов, а следующие 12 часов выдерживают в покое для оседания дрожжей и осветления. Под давлением 0, 17 МПа пиво из аппарата через фильт подают на разлив. 74

Окончание брожения определяют по прекращению дальнейшего уменьшения массовой доли сухого вещества в пиве на протяжении 24 час. На пятые сутки достигают видимой конечной массовой доли 2, 2 -2, 5 % сухого вещества. После этого охлаждают до температуры 0, 5 -1, 5 гр. С на протяжении 6 -7 суток. Через десять суток после начала брожения проводят первое снятие дрожжей со штуцера конической части цилиндро-конического бродильного аппарата (ЦКБА). Перед осветлением пива осуществляют второе снятие дрожжей, потом пиво подают на сепарирование и фильтрование, дополнительное охлаждение (при температуре 2 гр. С) в сборниках готового продукта при 0, 03 -0, 05 МПа, выдерживание на протяжении 12 -24 часов, розлив и реализацию. Таким образом, в процессе брожения в ЦКБА благодаря большому объему аппарата, совмещению главного брожения и дображивания в одном аппарате при повышенных температурах брожения и большом объеме засевных дрожжей продолжительность процесса сокращается примерно в два раза. 75

Стадии главного брожения. Главное брожение происходит в несколько стадий, которые характеризуются изменением внешнего вида поверхности сброженного сусла, что наблюдается в открытых аппаратах, изменением температуры, уменьшением количества экстракта сусла его осветления. Первую стадию для открытого брожения называют забелом. Она характеризуется образованием на поверхности сусла белой пены. Через 18 ч после введения дрожжей появляются первые признаки брожения, выделяется диоксид углерода и образовываются пузырьки пены нежнобелого цвета. Пена сначала собирается по краям, возле стенок аппарата из нее образовывается валик, потом вся поверхность сусла затягивается равномерным слоем белой пены (забелом). До конца этого периода начинают выделяться хмелевые смолы и белковые вещества. Продолжительность первой стадии 1 -1, 5 суток. Стадия характеризуется размножением и ростом дрожжей, уменьшением количества экстракта до 0, 5% за сутки. 76

Вторую стадию брожения называют периодом низких завитков. В это время образуется густая компактная масса пены, которая начинает возвышаться, усиливает выделение диоксида углерода и хмелевых смол, изменяется окраска пены, становясь желто-коричневым. Этот период длится 2 -3 суток, колоичество экстракта в сусле уменьшается на 0, 5 -1% в сутки. Третью стадию брожения называют периодом высоких завитков. В это время становятся максимальными температура и интенсивность брожения. Эта стадия наступает на 3 -4 сутки и длится 3 -4 суток. Потери экстракта составляют 1 -1, 5% в сутки. Завитки достигают самой большой высоты, пена становится нежной, возвышается вверх, кончики завитков пены и вся поверхность приобретают коричневую окраску. Четвертую стадию брожения называют стадией осыпания завитков. Она характеризуется спаданием пены, хлопьеобразованием дрожжей и осветлением пива. В этот период уменьшается выделение пузырьков СО 2, завитки скрываются из вида, поверхность укрывается тонким слоем осевшей пены, который называется покрышкой или декой. 77

Завитки опадают на протяжении двух дней. Экстракт снижается на 0, 5 -0, 2% в сутки. В конце этой стадии брожения получают молодое пиво. Контроль за ходом главного брожения состоит в наблюдении путем анализов за динамикой изменений массовой доли сухого вещества в сброженном сусле и его температуры. При необходимости контролируют синтез биомассы дрожжей, их активность и накопление отдельных продуктов метаболизма (диацетил, альдегиды, и пр. ). 78

Ненормальность главного брожения. Известны явления пузырчатого, кипящего и затухающего брожения. Пузырчатое брожение характеризуется появлением пузырьков различной величины. Это явление наблюдается во второй половине главного брожения (3 -4 стадии) и объясняется бурным выделением диоксида углерода и наличием в деке вяжущих, слизистых веществ, которые образовывают на пути выхода СО 2 эластичные, сравнительно крепкие оболочки из вздутием, которые переходят в пузыре, и лопаются. Пузырчатое брожение не вредно, его можно считать разновидностью брожения, которое вызывается ускоренным синтезом СО 2 вследствие введения повышенного количества посевных дрожжей, излишка в сусле различных зависших частичек и повышения температуры при теплом способе брожения. Кипящее брожение отмечается сильным бурлением сброженного сусла также в результате интенсивного выделения диоксида углерода (третья стадия). Местами возникают волнообразные движения с перекатом, в особенности в случаях, когда оболочки более тонко измельчены при обработке солода или когда несложные материалы используют со значительным содержанием оболочек. На качестве пива кипящее брожение не сказывается. 79

Определение окончания главного брожения. Главное брожение заканчивается по достижению определенной для каждого сорта пива степени сбраживания экстракта при замедлении скорости брожения до 0, 15 -0, 20% за 12 часов. Но смешивание пива для усреднения его показателей обуславливает и такие замедления. При этом принимают во внимание только величину видимой степени сбраживания и внешние признаки. По истечении главного брожения поверхность молодого пива покрыта равномерным слоем пены толщиной 1 см. При раздувании поверхность пены не должна соединяться она должна быть блестяще-черной. За оседанием дрожжей и осветлением пива наблюдают во взятой пробе его (50 мл) в цилиндрических стеклянных стаканах. 80

Определение окончания главного брожения. Главное брожение заканчивается по достижению определенной для каждого сорта пива степени сбраживания экстракта при замедлении скорости брожения до 0, 15 -0, 20% за 12 часов. Но смешивание пива для усреднения его показателей обуславливает и такие замедления. При этом принимают во внимание только величину видимой степени сбраживания и внешние признаки. По истечении главного брожения поверхность молодого пива покрыта равномерным слоем пены толщиной 1 см. При раздувании поверхность пены не должна соединяться она должна быть блестяще-черной. За оседанием дрожжей и осветлением пива наблюдают во взятой пробе его (50 мл) в цилиндрических стеклянных стаканах. 81

Перекачивание молодого пива. Молодое пиво поступает самотеком или его перекачивают поршневым или центробежным насосом в аппараты для дображивания. Перед перекачиванием при открытом брожении с поверхности молодого пива необходимо вручную снять деку, поскольку в ней сосредоточены хмелевые смолы, дубильно-белковые вещества, а также дрожжи и инфицирующая микрофлора. Деку снимают алюминиевым черпаком, который подводят под нее так, чтобы все плавающие частички были им подхвачены, или сгребают деревянной лопаткой. После этого насосом перекачивают молодое пиво на дображивание. Снятие дрожжей. После перекачивания пива с дна аппарата снимают дрожжи центробежным насосом или вакуум-насосом на процеживание и промывание. 82

ТЕМА : Дображивание и созревание пива, его осветление и розлив Целью дображивания является завершение начатого при главном брожении биохимического преобразования дрожжами, которые остались, остатков экстракта в конечные продукты – диоксид углерода, этангол, эфиры, альдегиды, высшие спирты, органические кислоты, аминокислоты и др. При этом диацетал превращается в ацетоин, то есть происходит окончательное формирование аромата, вкуса, пеностойкости и устойчивости пива. 83

. При дображивании пиво карбонизируется – насыщается диоксидом углерода. Он придает пиву приятный и освежающий вкус, оказывает содействие пенообразованию, предотвращает контакт с воздухом, вроде консервирует, сдерживая развитие посторонней микрофлоры. При периодическом процессе дображивания карбонизация пива заканчивается после восьмисуточного шпунтирования; при непрерывном совмещенном – намного быстрее. 84

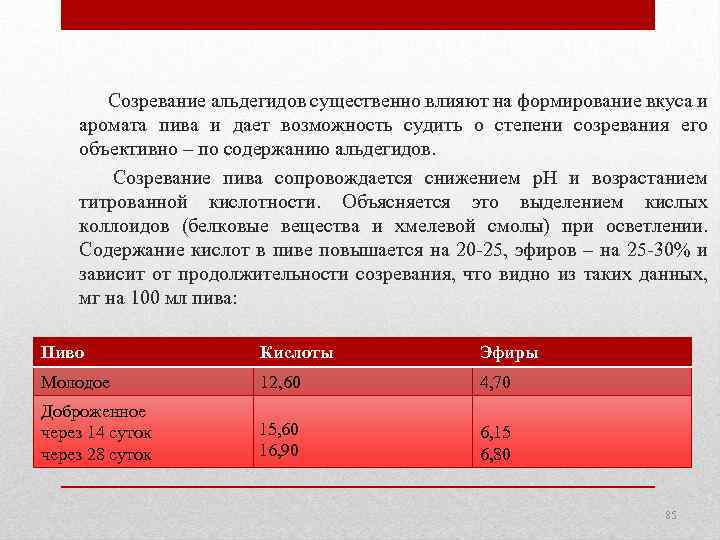

Созревание альдегидов существенно влияют на формирование вкуса и аромата пива и дает возможность судить о степени созревания его объективно – по содержанию альдегидов. Созревание пива сопровождается снижением р. Н и возрастанием титрованной кислотности. Объясняется это выделением кислых коллоидов (белковые вещества и хмелевой смолы) при осветлении. Содержание кислот в пиве повышается на 20 25, эфиров – на 25 30% и зависит от продолжительности созревания, что видно из таких данных, мг на 100 мл пива: Пиво Кислоты Эфиры Молодое 12, 60 4, 70 Доброженное через 14 суток через 28 суток 15, 60 16, 90 6, 15 6, 80 85

Содержание высших спиртов, мг на 100 мл пива, также возрастает: молодое пиво содержит их 7, 2 8, 3; доброженное (в продолжении месяца) 9, 5 10, 3; доброженное (на протяжении 2 месяцев) 10, 2 12. Продолжительность созревания пива имеет решающее значение в оценке его качества, однако достаточно объективных критериев относительно сроков созревания пока что нет. Оборудование отделения дображивания пива. Отделение дображивания пива должно быть холодным, чистым и сухим. Для вентиляции помещения предназначены нижние и верхние воздушные каналы с регулирующими заслонками. Температуру в помещении устанавливают в границах 1 2 гр. С. 86

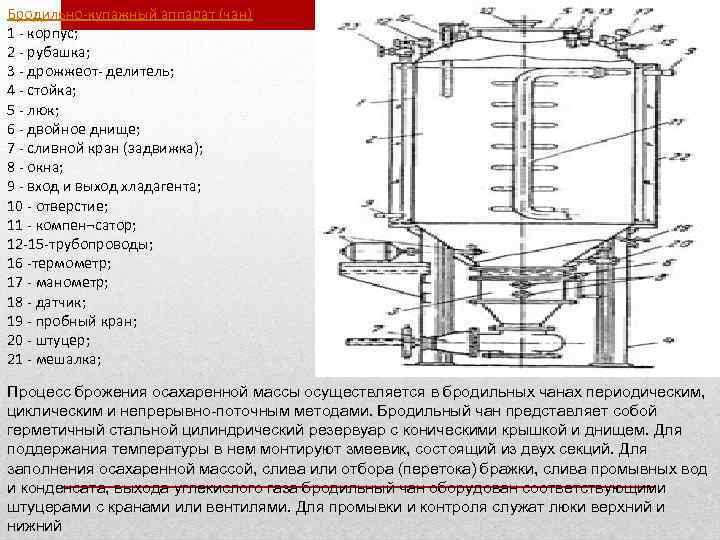

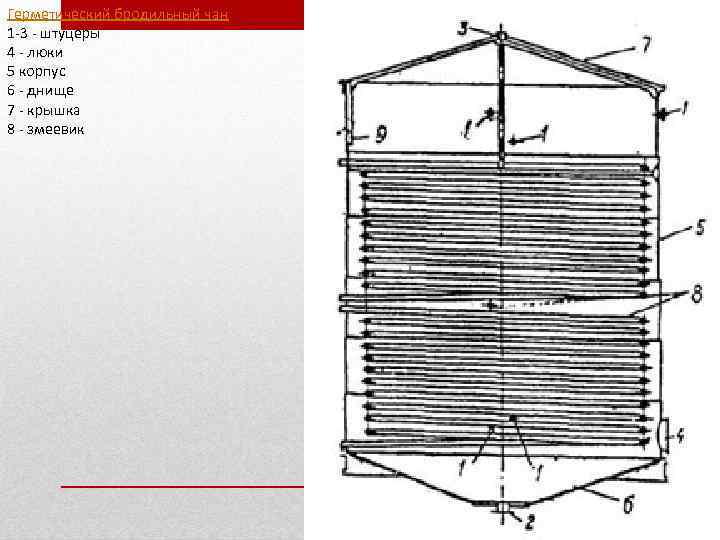

Аппараты дображивания. Герметически закрытые аппараты дображивания на действующих заводах изготавливают из стали. Их внутренняя поверхность бывает эмалированная, алюминиевая или железобетонная. Аппараты находятся под давлением 0, 15 МПа. В нижней части каждый аппарат имеет люк, сверху – шпунтовое отверстие. Высота и диаметр аппарата составляют 2 3 м. Горизонтальный аппарат представляет собой герметически закрытый металлический цилиндр с выпуклым днищем. Он оборудован люком для мытья и обзора внутренней поверхности, бронзовым краном для наполнения пивом и слива его, пробными краниками и арматурой для отвода СО 2, на которой вмонтированы манометр, шпунтаппарат и вакуум прерыватель. Вертикальный аппарат размещают в вертикальной плоскости. На отечественных заводах эксплуатируют стальные горизонтальные аппараты емкостью 420 1200 дал и вертикальные емкостью 420 860 дал. 87

Шпунтирование – это обработка пива при дображивании диоксидом углерода под давлением. Заполненные аппараты дображивания шпунтируют сразу или спустя некоторое время. Начало и продолжительность этой операции определяются условиями дображивания: при низкой температуре, незначительном содержании экстракта и высокой степени сбраживания молодое пиво шпунтуют сразу или позднее. 88

Продолжительность шпунтирования зависит от сорта пива и колеблется от 15 до 18 суток. Этот процесс ускоряет созревания пива. Если пиво шпунтируют через несколько дней, то дображивание сначала проводят в негерметизированных аппаратах. Шпунтирование осуществляют по двум способам: устанавливают шпунтовый аппарат, рассчитанный на определенное давление, или шпунтовое отверстие наглухо закрывают винтовым шпунтом. 89

. Продолжительность дображивания и созревания в отделении дображивания зависит от сорта пива и колеблется от 11 суток до з 4 месяцев, а для экспортных сортов пива, которые пастеризуют, 6 9 месяцев. Термины созревания отечественных сортов пива такие: светлые сорта – Жигулевское и Украинское светлое – 21 суток, ускоренное брожение 11, Рижское 42, Львовское 42, Московское 42, Невское 60, Ленинградское 90, оригинальное Рижское и Московское 60 суток; темные сорта –украинское 30, Мартовское 30, Двойное золотое 50, Останкинское 45, Портер 90, и дополнительно 10 для бутылочного разлива, Бархатное 3 4 суток. В ходе дображивания контролируют интенсивность сбраживания экстракта, давление в аппаратах, температуру и осветление пива. Оптимальное шпунтовое давление в аппаратах, температуру и осветление пива. 90

Оптимальное шпунтовое давление 0, 15 -0, 17 МПа при нормальных условиях дораживания достигается через 7 9 суток. Скорость этого процесса зависит от количества остаточного экстракта, температуры и концентрации (1, 2 1, 3 г/дм куб. ) дрожжевой популяции в молодом пиве. Отбирая пробы стеклянным сифоном в период шпунтирования, наблюдают за осветлением, устойчивостью пены и изменением вкуса пива. При плохом осветлении, которое обусловлено наличием высокомолекулярных белков, в пиво вводят осветляющие вещества (танин, кизельгур) и ферментные препараты. Соблюдение нормального температурного режима дображивания и созревания пива (1 2 гр. С)обеспечивает его высокое качество. При условии очень быстрого наращивания кислотности пиво выкачивают, пастеризуют, охлаждают, возвращают в чистый аппарат дображивания и дображивают после добавления пива, которое забродило (завиткового). 91

4. ОСВЕТЛЕНИЕ И РОЗЛИВ ПИВА • Осветление пива Для придания товарного вида пива и желаемой прозрачности после дображивания и созревания его осветляют с помощью сепа рирования или фильтрования. Фильтрацию предусматривают для повышения сроков реализации, так как при долгом хранении находящиеся в нефильтрованном пиве дрожжи (а именно они служат накопителями биологически активных веществ – биотина и др. ) продолжают накапливать биомассу. В силу этого пиво становится непрозрачным, на дне появляется сероватый осадок, изменяется аромат пива. В конечном счете пиво теряет свой эстетический вид. • Чтобы предотвратить это, пиво подвергают очистке от дрожжей с помощью фильтрации. При этом напиток частично теряет углекислоту и часть сухих веществ. Но после фильтрования в пиве остаются витамины и ферменты, улучшающие самочувствие и пищеварение. Фильтрованное пиво называют «живым» из за свойства положительно влиять на обмен веществ. «Живое» пиво хранят при температуре 10 12 о. С. • Срок его реализации до 30 сут.

Помутнение пива объясняются содержанием в нем оптических неоднородностей, которые вызывают интенсивное рассеивание света. В пиве содержатся зависшие частички в виде дрожжевых клеток, белково дубильных составов, скоагулированных белковых веществ и хмелевых смол. Эти микроскопические включения твердой фазы с их оптическими свойствами, которые отличаются от оптических свойств жидкой фазы пива, и обуславливают его мутность. К основным средствам, применяемым для осветления пива фильтрованием, относят фильтрационную массу и диатомитовый порошок. 93

• Предварительная фильтрация пива осуществляется на кизельгуровых фильтрах с горизонтальными элементами. При этом из пива удаляют нахо дящиеся во взвешенном состоянии дрожжевые клетки, белковые и полифенольные вещества, хмелевые смолы, соли тяжелых ме таллов и различные микроорганизмы. • В качестве фильтрующего слоя в этих фильтрах применяется кизельгур, представляющий собой тонкий порошок известнякового происхождения. В зависимости от применяемой марки кизельгура можно обеспечить требуемую степень фильтрации. • Окончательное стерильное фильтрование (холодная фильтрация) осуществляется на пластинчатых фильтрах, где расходным материалом является фильтр картон. Это необходимо для придания прозрачности, блеска, а также повышения стойкости при хранении. • В процессе осветления пиво теряет значительную часть диоксида углерода, поэтому допускается дополнительная его карбонизация перед розливом путем продувки через пиво диоксида углерода. Последующяя выдержка составляет 4 8 (до 12 ч) для ассимиляции углекислоты. • Затем пиво направляют на розлив.

Фильтрование через массфильтр. Фильтрование пива с осветлением его в основном осуществляют на фильтрпрессах. Фильтрпресс собирается из пластин толщиной 40 60 мм из хлопчато бумажно асбестовой массы, которую формируют с помощью специального гидравлического или ручного песса. Фильтр стерилизуют горячей водой (80 гр. С), которая подается насосом из запасного резервуара на протяжении 1 часа, после чего охлаждают, пропуская через него холодную воду. Только после этого начинают фильтрацию. Двойное фильтрование через массфильтр. Этот метод применяют тогда, когда относительная мутность пива после одного фильтрования превышает норму, а стойкость не достигает семи суток. Чаще всего двойное фильтрование практикуется при выпуске экспортного пива и сортового пива. В результате двойного фильтрования через массфильтр потери пива повышаются до 1 %, увеличивается его стоимость, наблюдается незначительное количество микроорганизмов, стойкость оценивается как достаточную. 95

Фильтрование через диатомит. Диатомитовые установки состоят из фильтра, что имеет намывной фильтрующий слой, дозатора смесителя пива с порошком, мешалки и насоса для перемещения полученной суспензии в поток пива. В промышленности широко используют горизонтальные рамные и меньше – вертикальные цилиндрические фильтры. Насосом под давлением 0, 2 МПа прокачивают стерильную воду, после чего намывают диатомит, сначала крупный, потом мелкий. Суспензию готовят с водой или пивом концентрацией 15 20 г/дм куб. в смесителе. Давление и скорость потока во время намывания слоя диатомита с водой и пивом должны быть равномерными, без пульсации, иначе слой разрахляется. Продолжительность фильтрования 7 12 ч. По окончанию срока фильтрующий слой заменяют новым. Преимущество диатомитовых фильтров состоит в том, что их стерилизуют горячей водой или растворами дезинфицирующих средств. 96

Фильтрование через ЕК фильтр. При недостаточности одноступенчатого осветления пива применяют фильтрование, которое называют обесплаживающим и осуществляется в пластинчатых, а также в ЕК фильтрах. В них использованы готовые пластины из бумаги с высоким содержанием асбеста. Поры в пластинах значительно меньше, чем в пластинах без фильтрационной массы. ЕК фильтр собирают из тонко ребристых стальных пластин, которые имеют боковые каналы для поступления и выхода пива. Тонкие спрессованные фильтрующие картонные слои, которые содержат большое количество асбеста и кизельгура укладывают между пластинами и зажимают. Сначала фильтр стерилизуют на протяжении 20 мин паром (до 100 гр. С) под давлением 0, 15 МПа, после этого промывают водой. Пласты промывания регенирируют горячей водой в обратном направлении, потом фильт перезаряжают. 97

Осветление пива сепарированием. Под действием центробежной силы дрожжи и частички белковых веществ, которые находятся в пиве, отбрасываются к стенкам барабана и остаются в пространстве между его боковой поверхностью и коническими дисками. Коллоидные частички, меньше 0, 1 мкм, в сепараторе не отделяются. В процессе сепарирования пиво нагревается от теплоты, которая образуется при трении барабана с воздухом. При нагревании растворяются дубильно глобулиновые соединения, вследствие чего пиво становится чувствительным к холоду. Учитывая это перед сепарированием его охлаждают до 0, 5 0 гр. С. Для обеспечения самой высокой степени осветления и самой большой коллоидной стойкости пива необходимо объединять два метода фильтрования: последовательное использование диатомитовых и мембранных фильтров или двойное фильтрование через массфильтр или диатомитовый и массфильтр и др. 98

Карбонизация пива. С целью ускорения созревания пиво карбонизируют. Иногда это делают с молодым пивом, пропуская его через закрытый холодильник, а потом уже через карбонизатор и уже охлажденным до 0 гр. С направляют в аппараты для дображивания. После созревания пиво повторно карбонизируют. Для карбонизации используют карбонизаторы непрерывного действия. Карбонизатор представляет собой смесительную камеру для взаимодействия охлажденного пива и диоксида углерода, давление которого с помощью редуктора снижается до 0, 7 1, 1 МПа. 99

Пастеризация пива. С целью стабилизации пива применяют пастеризацию. Пастеризуют пиво пропуская непрерывным потоком, в бутылках, иногда в бочках. Лучшие результаты получены при пастеризации пива в непрерывном потоке. В пластинчатом пастеризаторе оно протекает через тонкий слой за 40 6 секунд, нагреваясь до температуры 68 70 гр. С. В этом же аппарате пиво охлаждается до 0 гр. С приобщем нахождении в нем около 2, 5 мин. Из пастеризатора холодильника пиво направляется в разливочный автомат и разливается в стерильные бутылки. На заводах большой мощности устанавливают автоматические туннельные душевые линейные пастеризаторы. В начальной зоне бутылки с пивом на протяжении 10 мин поддаются действию водяного душа (температурой 45 гр. с), в последующей 20 мин при температуре 60 гр. С за время пути выдерживается 30 мин, а дальше в трех зонах охлаждение оросительной воды температурой 45, 35 и 25 гр. С. После пастеризатора бутылки направляются к этикетировочному автомату. Производительность пастеризатора 6000 бут/час. 100

• Розлив пива Характерная для пивных заводов высокая производительность предъявляет особые требования к оборудованию линий розлива. Все части линии должны четко взаимодействовать, обеспечивая безостановочную работу. Оптимальным решением является объединение в одном автомате блоков, выполняющих различные функции. • Пиво живой продукт. Поэтому оно требует высокой культуры производства и технологической дисциплины. Что же касается оборудования для розлива пива, то качество его исполнения должно обеспечивать микробиологическую чистоту и возможность быстрой и качественной промывки и дезинфекции.

Разлив пива в стеклянные бутылки. Автоматические линии разлива пива в бутылки состоит из автомата для выемки бутылок из ящика, бутылкомоечной машины, разливного автомата, закупоривающего, бракеражного, этикетировочного автоматов и автомата для укладки бутылок в ящики. Пивные бутылки изготавливают из крепкого прозрачного стекла темно зеоленого или оранжевого цвета, которые не пропускают солнечных лучей. Они должны выдерживать давление 0, 9 и 1, 1 МПа при производстве пастеризованного пива. Бутылки моют на специальных бутылкомоечных машинах, стерилизуют путем выдержки 10 мин. в 0, 5 % растворе щелочи при температуре 60 гр. С . С повышением температуры до 70 гр. С время стерилизации уменьшается до 4 мин. 102

103

• Пиво, бутылочный квас, а также минеральные воды содержат диоксид углерода, поэтому их разливают под некоторым избы точным давлением и без перепадов давления — изобарически. Для этого в таре (бутылке, бочке, автоцистерне) сначала создают давление, равное тому, под которым находится разливаемая жид кость, а затем приступают к наполнению тары напитком. Темпе ратура пива при розливе не должна превышать 3 °С. • Пиво разливают по уровню в автоматах Р 3, Р 6 и РУ 12 и др. соответственно производительностью 3300, 6600 и 13000 бутылок/ч. Бутылки, в которые поступает пиво или безалкогольные газированные напитки под избыточным давлением 0, 05 0, 3 МПа, укупоривают стальными колпач ками с упругой пробкой или синтетической прокладкой. Для этой цели используют укупорочные автоматы, например У 6 А производительностью 6000 бутылок/ч. • Потери пива при фильтровании составляют 1, 55 %, при роз ливе в бутылки — 2, в бочки — 0, 5, при бестарной перевозке — 0, 33 %. • Пиво разливают в деревянные и металлические бочки, автотермоцистерны и бутылки. Применяют также новые полимерные бутылки вместимостью 1, 5 и 2 дм 3. Недостаток полимерной тары ее низкая терморезистентность.

Изобарический разлив пива в бутылки на разливочных аппаратах предусматривает заполнение из диоксидом углерода под давлением, равным или выше, чем в пиве, что разливается. Эту операцию осуществляет кран наполнитель разливного автомата карусельного типа. Потом через кран наполнитель бутылки заполняются пивом из пивного резервуара, который находится в верхней части разливного автомата. Для обратного отвода воздуха с бутылки в газовое пространство резервуара в кране наполнителе есть специальная трубка, которая соединяет внутреннют полость бутылки с резервуаром. Наполненные пивом бутылки направляются на автомат для укупорки их колпачками, потом на бракеражный автомат и автомат для наклеивания этикеток. При пастеризации пива в бутылках их оформляют на последнем этапе. 105

• Напитки, фасуемые в пластмассовую тару, могут быть пастеризованы либо в потоке перед розливом, либо в автоклаве и установках с противодавлением. Вследствие высокой термолабильности тары необходимо точно соблюдать температурный режим, чтобы не допустить ее деформации и разрывов. При микроволновой пастеризации нагревается только продукт, а температура материала тары повышается лишь за счет теплопередачи. Тем самым уменьшается температура тары и снижается вероятность ее деформации. • Розлив пива предусматривает проведение следующих операций: подготовка стеклянной тары и ящиков, мойка тары; розлив пива в тару; укупорка бутылок; бракераж; наклейка этикеток; укладка бутылок.

Разлив пива в пластмассовые бутылки. Пластмассовые бутылки имеют некоторые преимущества по сравнению со стеклянными. Они дешевле, более легкие, на их поверхности не остается продукт, удобны в упаковке. Кроме того в пластмассовые бутылки можно разливать горячее и холодное пиво, добавлять к нему консервант и пастеризовать уже разлитое в них пиво. Разлив пива в банки. Пивные банки изготавливают из специальной листовой жести, предназначенной для пищевых продуктов и напитков. Значительное распространение получили банки емкостью 340 и 500 мл. Банки, которые поступают на разлив, накапливаются на столе с транспортером, который подает их на вращающийся диск. Потом на дно банки наносится дата, название завода и сорт пива. Маркированные банки транспортируются к моечной машине, а оттуда транспортером к разливочному автомату. 107