основы литейного производства.pptx

- Количество слайдов: 26

ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА Теоретические основы производства отливок Сущность литейного производства состоит в получении фасонных металлических изделий - отливок (готовых деталей или заготовок, используемых для дальнейшей обработки) путем заливки расплавленного металла в специальную полость, называемую литейной формой. Возможность получения тонкостенных, сложных по форме или больших по размерам отливок без дефектов предопределяется свойствами жидких сплавов, наиболее важными из которых являются: жидкотекучесть, усадка (линейная и объемная), склонность к образованию трещин, склонность к поглощению газов и образованию газовых раковин и пористости в отливках и др. Выбор сплава для получения тех или иных деталей является сложной задачей, поскольку все требования в реальном производстве учесть довольно трудно. Но во всех случаях технологам необходимо учитывать в первую очередь свойства сплавов. К литейным свойствам сплавов относятся: 1. Жидкотекучесть — это способность металлов и сплавов течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

ОСНОВЫ ЛИТЕЙНОГО ПРОИЗВОДСТВА Теоретические основы производства отливок Сущность литейного производства состоит в получении фасонных металлических изделий - отливок (готовых деталей или заготовок, используемых для дальнейшей обработки) путем заливки расплавленного металла в специальную полость, называемую литейной формой. Возможность получения тонкостенных, сложных по форме или больших по размерам отливок без дефектов предопределяется свойствами жидких сплавов, наиболее важными из которых являются: жидкотекучесть, усадка (линейная и объемная), склонность к образованию трещин, склонность к поглощению газов и образованию газовых раковин и пористости в отливках и др. Выбор сплава для получения тех или иных деталей является сложной задачей, поскольку все требования в реальном производстве учесть довольно трудно. Но во всех случаях технологам необходимо учитывать в первую очередь свойства сплавов. К литейным свойствам сплавов относятся: 1. Жидкотекучесть — это способность металлов и сплавов течь по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки.

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и т. д. Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы. Чем выше вязкость сплава, тем меньше его жидкотекучесть. 2. Усадка – свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах. Линейная усадка – уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Объемная усадка – уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемная усадка приблизительно равна утроенной линейной усадке.

Жидкотекучесть литейных сплавов зависит от температурного интервала кристаллизации, вязкости и поверхностного натяжения расплава, температуры заливки и т. д. Чистые металлы и сплавы, затвердевающие при постоянной температуре (эвтектические сплавы), обладают лучшей жидкотекучестью, чем сплавы, образующие твердые растворы. Чем выше вязкость сплава, тем меньше его жидкотекучесть. 2. Усадка – свойство литейных сплавов уменьшать объем при затвердевании и охлаждении. Усадочные процессы в отливках протекают с момента заливки расплавленного металла в литейную форму вплоть до полного охлаждения отливки. Различают линейную и объемную усадку, выражаемую в относительных единицах. Линейная усадка – уменьшение линейных размеров отливки при ее охлаждении от температуры, при которой образуется прочная корка, способная противостоять давлению расплавленного металла, до температуры окружающей среды. Объемная усадка – уменьшение объема сплава при его охлаждении в литейной форме при формировании отливки. Объемная усадка приблизительно равна утроенной линейной усадке.

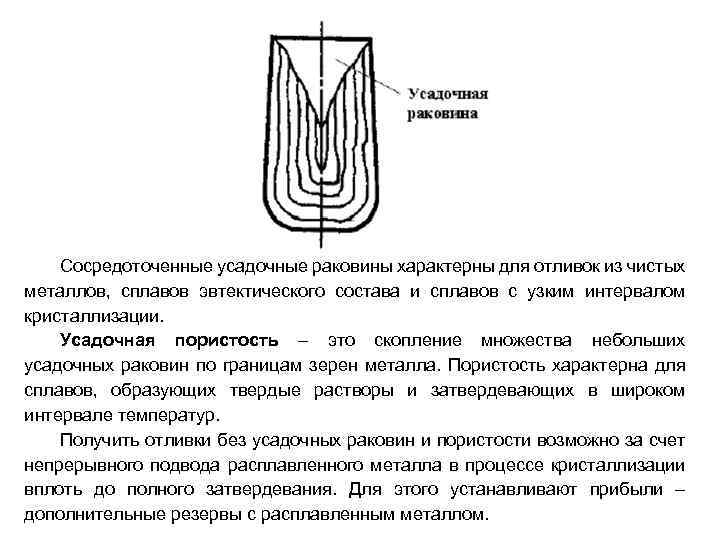

На усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Усадку отливок уменьшает снижение температуры заливки расплавленного металла в форму. Увеличение скорости отвода теплоты от залитого в форму сплава, напротив, приводит к возрастанию усадки отливки. При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения. Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений. Усадочные раковины – сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними, то есть в верхней части отливки (рис). Усадочные раковины образуются вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки (затвердевшей части отливки).

На усадку влияют химический состав сплава, температура его заливки, скорость охлаждения сплава в форме, конструкция отливки и литейной формы. Усадку отливок уменьшает снижение температуры заливки расплавленного металла в форму. Увеличение скорости отвода теплоты от залитого в форму сплава, напротив, приводит к возрастанию усадки отливки. При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие трения между отливкой и формой. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения. Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин и короблений. Усадочные раковины – сравнительно крупные полости, расположенные в местах отливки, затвердевающих последними, то есть в верхней части отливки (рис). Усадочные раковины образуются вследствие того, что усадка расплава при переходе из жидкого состояния в твердое превышает усадку корки (затвердевшей части отливки).

Сосредоточенные усадочные раковины характерны для отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации. Усадочная пористость – это скопление множества небольших усадочных раковин по границам зерен металла. Пористость характерна для сплавов, образующих твердые растворы и затвердевающих в широком интервале температур. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. Для этого устанавливают прибыли – дополнительные резервы с расплавленным металлом.

Сосредоточенные усадочные раковины характерны для отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации. Усадочная пористость – это скопление множества небольших усадочных раковин по границам зерен металла. Пористость характерна для сплавов, образующих твердые растворы и затвердевающих в широком интервале температур. Получить отливки без усадочных раковин и пористости возможно за счет непрерывного подвода расплавленного металла в процессе кристаллизации вплоть до полного затвердевания. Для этого устанавливают прибыли – дополнительные резервы с расплавленным металлом.

Также предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных и внутренних холодильников, которые выравнивают скорость затвердевания в разных частях отливки. 3. Склонность к образованию трещин. В отливках в результате неравномерного затвердевания тонких и толстых частей и торможения усадки формой при охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превзойдет предел прочности литейного сплава в данном участке отливки, то в теле ее образуются горячие или холодные трещины. Если литейный сплав имеет достаточную прочность и пластичность и способен противостоять действию возникающих напряжений, то искажается геометрическая форма отливки (возникает коробление). Для предупреждения образования больших напряжений и трещин необходимо в литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. 4. Склонность к поглощению газов и образованию газовых раковин и пористости – это способность литейных сплавов в расплавленном состоянии растворять кислород, водород, азот и другие газы.

Также предупредить образование усадочных раковин и пористости позволяет установка в литейную форму наружных и внутренних холодильников, которые выравнивают скорость затвердевания в разных частях отливки. 3. Склонность к образованию трещин. В отливках в результате неравномерного затвердевания тонких и толстых частей и торможения усадки формой при охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превзойдет предел прочности литейного сплава в данном участке отливки, то в теле ее образуются горячие или холодные трещины. Если литейный сплав имеет достаточную прочность и пластичность и способен противостоять действию возникающих напряжений, то искажается геометрическая форма отливки (возникает коробление). Для предупреждения образования больших напряжений и трещин необходимо в литой детали предусматривать равномерную толщину стенок, плавные переходы и устранять элементы, затрудняющие усадку сплава, а также использовать литейные формы и стержни повышенной податливости. 4. Склонность к поглощению газов и образованию газовых раковин и пористости – это способность литейных сплавов в расплавленном состоянии растворять кислород, водород, азот и другие газы.

В жидких металлах и сплавах растворимость газов с увеличением температуры повышается. При избыточном содержании газов они выделяются из расплава в виде газовых пузырей, которые могут всплыть на поверхность или остаться в отливке, образуя газовые раковины, пористость или неметаллические включения, снижающие механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, перед заливкой расплавленный металл необходимо подвергать дегазации вакуумированием, продувкой инертными газами и другими способами, а также увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочной смеси, подсушивать формы и т. д. Формовочные материалы К формовочным материалам относятся формовочные и стержневые смеси, а также материалы, применяемые при изготовлении этих смесей.

В жидких металлах и сплавах растворимость газов с увеличением температуры повышается. При избыточном содержании газов они выделяются из расплава в виде газовых пузырей, которые могут всплыть на поверхность или остаться в отливке, образуя газовые раковины, пористость или неметаллические включения, снижающие механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов с использованием хорошо просушенных шихтовых материалов. Кроме того, перед заливкой расплавленный металл необходимо подвергать дегазации вакуумированием, продувкой инертными газами и другими способами, а также увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочной смеси, подсушивать формы и т. д. Формовочные материалы К формовочным материалам относятся формовочные и стержневые смеси, а также материалы, применяемые при изготовлении этих смесей.

Рис. Структура формовочной (стержневой) смеси

Рис. Структура формовочной (стержневой) смеси

В зависимости от назначения различают следующие виды смесей: стержневые (для изготовления стержней); формовочные (для изготовления форм). Литье в разовые песчаные формы Это самый распространенный способ изготовления отливок. Литейная форма (рис. ) обычно состоит из нижней 1 и верхней 2 полуформ, которые изготовляют (формуют) в металлических опоках 4 – приспособлениях для удержания формовочной смеси. Рис. Литейная форма

В зависимости от назначения различают следующие виды смесей: стержневые (для изготовления стержней); формовочные (для изготовления форм). Литье в разовые песчаные формы Это самый распространенный способ изготовления отливок. Литейная форма (рис. ) обычно состоит из нижней 1 и верхней 2 полуформ, которые изготовляют (формуют) в металлических опоках 4 – приспособлениях для удержания формовочной смеси. Рис. Литейная форма

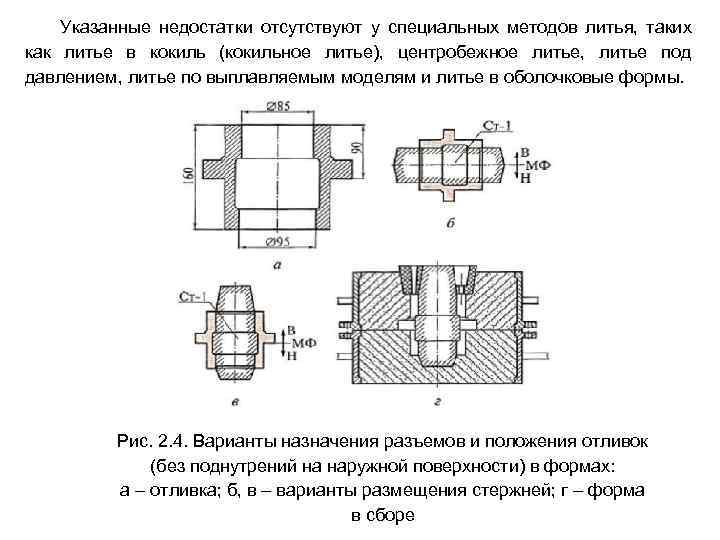

Нижнюю и верхнюю полуформы взаимно ориентируют с помощью металлических штырей 3, которые вставляют в отверстия приливов у опок. Литниковая система 5 – это совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. I и II – литейные стержни. Полость в литейной форме, которая соответствует конфигурации получаемой отливки, образуется вдавливанием в полуформы деревянной или металлической модели, копирующей получаемую отливку, а также установкой литейных стержней (I и II, рис. ) Форма при этом методе получения отливок заливается жидким металлом только один раз, после чего разрушается. Положение модели в форме и конструкция стержней определяется формой детали (отливки), рис. 2. 4 и рис. 2. 5. Литье в разовые песчаные формы – это весьма технологичный и универсальный процесс изготовления отливок, но ему свойственны следующие недостатки: повышенный процент брака; значительная шероховатость поверхности отливок; низкая точность размеров отливок; повышенные припуски на обработку резанием; значительная запыленность производственных помещений.

Нижнюю и верхнюю полуформы взаимно ориентируют с помощью металлических штырей 3, которые вставляют в отверстия приливов у опок. Литниковая система 5 – это совокупность каналов и резервуаров, по которым расплав поступает из разливочного ковша в полость формы. I и II – литейные стержни. Полость в литейной форме, которая соответствует конфигурации получаемой отливки, образуется вдавливанием в полуформы деревянной или металлической модели, копирующей получаемую отливку, а также установкой литейных стержней (I и II, рис. ) Форма при этом методе получения отливок заливается жидким металлом только один раз, после чего разрушается. Положение модели в форме и конструкция стержней определяется формой детали (отливки), рис. 2. 4 и рис. 2. 5. Литье в разовые песчаные формы – это весьма технологичный и универсальный процесс изготовления отливок, но ему свойственны следующие недостатки: повышенный процент брака; значительная шероховатость поверхности отливок; низкая точность размеров отливок; повышенные припуски на обработку резанием; значительная запыленность производственных помещений.

Указанные недостатки отсутствуют у специальных методов литья, таких как литье в кокиль (кокильное литье), центробежное литье, литье под давлением, литье по выплавляемым моделям и литье в оболочковые формы. Рис. 2. 4. Варианты назначения разъемов и положения отливок (без поднутрений на наружной поверхности) в формах: а – отливка; б, в – варианты размещения стержней; г – форма в сборе

Указанные недостатки отсутствуют у специальных методов литья, таких как литье в кокиль (кокильное литье), центробежное литье, литье под давлением, литье по выплавляемым моделям и литье в оболочковые формы. Рис. 2. 4. Варианты назначения разъемов и положения отливок (без поднутрений на наружной поверхности) в формах: а – отливка; б, в – варианты размещения стержней; г – форма в сборе

Рис. 2. 5. Варианты назначения разъемов и положения отливок (с поднутрениями на наружной поверхности) в формах: а – отливка; б, в – варианты размещения стержней; г – форма в сборе (по варианту б)

Рис. 2. 5. Варианты назначения разъемов и положения отливок (с поднутрениями на наружной поверхности) в формах: а – отливка; б, в – варианты размещения стержней; г – форма в сборе (по варианту б)

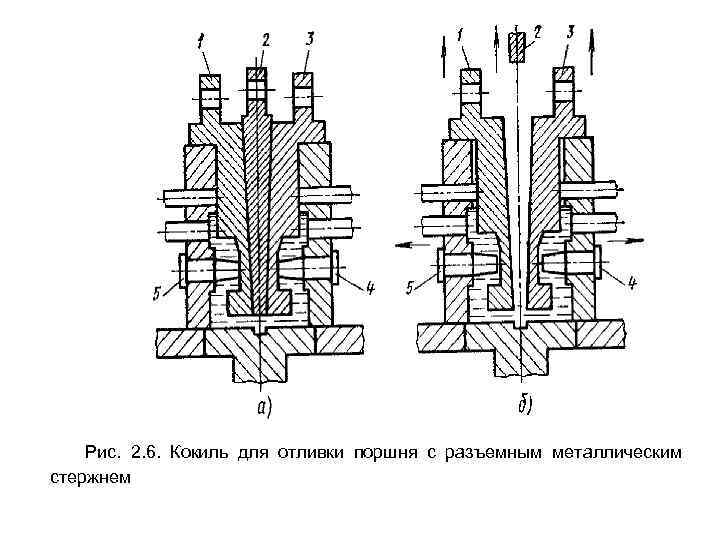

Кокильное литье Сущность метода: отливки получают путем свободной заливки жидкого металла в постоянную металлическую форму (кокиль). Особенности метода: интенсивность теплообмена между формой и остывающей отливкой в 3 - 5 раз выше, чем при остывании отливки в песчаной форме; форма неподатлива и негазопроницаема; стержни могут применяться как металлические, так и песчаные. Перед заливкой форм жидким металлом на рабочие поверхности кокиля наносятся покрытия (краски). Для получения сложной полости отливки используют разъемные стержни, состоящие из нескольких частей. Например, внутреннюю полость автомобильного поршня из алюминиевого сплава получают металлическим стержнем, состоящим из трех частей: центрового стержня 2 и двух боковых 1 и 3 (рис. 2. 6, а). После заливки кокиля сплавом и образования достаточно прочной корки в отливке извлекают центровой – клинообразный – стержень 2 (рис. 2. 6, б), затем боковые 1 и 3, а потом стержни 4 и 5, с помощью которых в поршне получают отверстия.

Кокильное литье Сущность метода: отливки получают путем свободной заливки жидкого металла в постоянную металлическую форму (кокиль). Особенности метода: интенсивность теплообмена между формой и остывающей отливкой в 3 - 5 раз выше, чем при остывании отливки в песчаной форме; форма неподатлива и негазопроницаема; стержни могут применяться как металлические, так и песчаные. Перед заливкой форм жидким металлом на рабочие поверхности кокиля наносятся покрытия (краски). Для получения сложной полости отливки используют разъемные стержни, состоящие из нескольких частей. Например, внутреннюю полость автомобильного поршня из алюминиевого сплава получают металлическим стержнем, состоящим из трех частей: центрового стержня 2 и двух боковых 1 и 3 (рис. 2. 6, а). После заливки кокиля сплавом и образования достаточно прочной корки в отливке извлекают центровой – клинообразный – стержень 2 (рис. 2. 6, б), затем боковые 1 и 3, а потом стержни 4 и 5, с помощью которых в поршне получают отверстия.

Рис. 2. 6. Кокиль для отливки поршня с разъемным металлическим стержнем

Рис. 2. 6. Кокиль для отливки поршня с разъемным металлическим стержнем

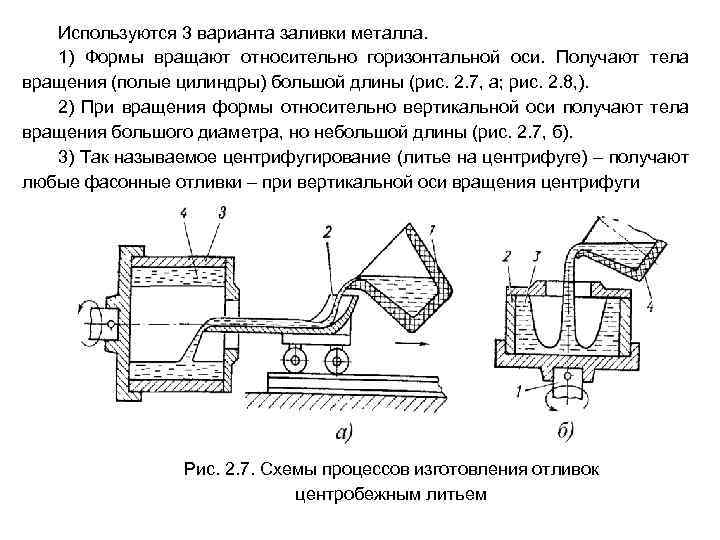

Используются 3 варианта заливки металла. 1) Формы вращают относительно горизонтальной оси. Получают тела вращения (полые цилиндры) большой длины (рис. 2. 7, а; рис. 2. 8, ). 2) При вращения формы относительно вертикальной оси получают тела вращения большого диаметра, но небольшой длины (рис. 2. 7, б). 3) Так называемое центрифугирование (литье на центрифуге) – получают любые фасонные отливки – при вертикальной оси вращения центрифуги Рис. 2. 7. Схемы процессов изготовления отливок центробежным литьем

Используются 3 варианта заливки металла. 1) Формы вращают относительно горизонтальной оси. Получают тела вращения (полые цилиндры) большой длины (рис. 2. 7, а; рис. 2. 8, ). 2) При вращения формы относительно вертикальной оси получают тела вращения большого диаметра, но небольшой длины (рис. 2. 7, б). 3) Так называемое центрифугирование (литье на центрифуге) – получают любые фасонные отливки – при вертикальной оси вращения центрифуги Рис. 2. 7. Схемы процессов изготовления отливок центробежным литьем

В машинах с горизонтальной осью вращения (рис. 2. 7, а и рис. 2. 8, а) расплавленный металл из ковша 1 заливают по специальному желобу 2 во вращающуюся форму 3 с частотой 200 – 1400 мин – 1. Попадая на внутренние стенки формы, жидкий металл образует полую цилиндрическую отливку 4, которую после затвердевания извлекают из формы (рис. 2. 8, б). На таких машинах получают детали и заготовки типа труб, втулок, гильз. При получении отливок на машинах с вращением формы вокруг вертикальной оси расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, укрепленную на шпинделе 1, который вращается от электродвигателя. Расплавленный металл центробежными силами прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания. После остановки формы отливка 3 извлекается. На этих машинах изготовляют кольца большого диаметра высотой не более 500 мм. При центробежном литье полых деталей не надо изготавливать и устанавливать в форму стержни, формировать литниковую систему; можно получать многослойные отливки при поочередной заливке разных металлов.

В машинах с горизонтальной осью вращения (рис. 2. 7, а и рис. 2. 8, а) расплавленный металл из ковша 1 заливают по специальному желобу 2 во вращающуюся форму 3 с частотой 200 – 1400 мин – 1. Попадая на внутренние стенки формы, жидкий металл образует полую цилиндрическую отливку 4, которую после затвердевания извлекают из формы (рис. 2. 8, б). На таких машинах получают детали и заготовки типа труб, втулок, гильз. При получении отливок на машинах с вращением формы вокруг вертикальной оси расплавленный металл из разливочного ковша 4 заливают в литейную форму 2, укрепленную на шпинделе 1, который вращается от электродвигателя. Расплавленный металл центробежными силами прижимается к боковой стенке изложницы. Литейная форма вращается до полного затвердевания. После остановки формы отливка 3 извлекается. На этих машинах изготовляют кольца большого диаметра высотой не более 500 мм. При центробежном литье полых деталей не надо изготавливать и устанавливать в форму стержни, формировать литниковую систему; можно получать многослойные отливки при поочередной заливке разных металлов.

Литье под давлением Сущность метода: заливка металла в металлическую форму (пресс-форму) и формирование отливки происходит под избыточным давлением. Р=30. . . 100 МПа. Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. Они оснащаются горизонтальными или вертикальными камерами прессования. Например, на машинах с горизонтальной камерой прессования (рис. 2. 9) порцию расплавленного металла заливают в камеру прессования 4 (рис. 2. 9, а). Металл плунжером 5 под давлением 30 – 100 МПа подается в полость прессформы (рис. 2. 9, б), состоящую из неподвижной 3 и подвижной 1 полуформ. Внутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис. 2. 9, в), извлекается стержень 2 и отливка 7 выталкивателями 6 удаляется из рабочей полости пресс-формы. Перед заливкой пресс-форму нагревают до 120 – 320 °С. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения привания отливки к пресс-форме.

Литье под давлением Сущность метода: заливка металла в металлическую форму (пресс-форму) и формирование отливки происходит под избыточным давлением. Р=30. . . 100 МПа. Изготавливают отливки на машинах литья под давлением с холодной или горячей камерой прессования. Они оснащаются горизонтальными или вертикальными камерами прессования. Например, на машинах с горизонтальной камерой прессования (рис. 2. 9) порцию расплавленного металла заливают в камеру прессования 4 (рис. 2. 9, а). Металл плунжером 5 под давлением 30 – 100 МПа подается в полость прессформы (рис. 2. 9, б), состоящую из неподвижной 3 и подвижной 1 полуформ. Внутреннюю полость в отливке получают стержнем 2. После затвердевания отливки пресс-форма раскрывается (рис. 2. 9, в), извлекается стержень 2 и отливка 7 выталкивателями 6 удаляется из рабочей полости пресс-формы. Перед заливкой пресс-форму нагревают до 120 – 320 °С. После удаления отливки рабочую поверхность пресс-формы обдувают воздухом и смазывают специальными материалами для предупреждения привания отливки к пресс-форме.

Воздух и газы удаляют через каналы глубиной 0, 05 – 0, 15 мм и шириной 15 мм, расположенные в плоскости разъема пресс-формы, или вакуумированием рабочей полости перед заливкой расплавленного металла. Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг.

Воздух и газы удаляют через каналы глубиной 0, 05 – 0, 15 мм и шириной 15 мм, расположенные в плоскости разъема пресс-формы, или вакуумированием рабочей полости перед заливкой расплавленного металла. Такие машины применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг.

Литье по выплавляемым моделям Используются точные неразъемные разовые модели, изготавлваемые из парафино-стеариновых смесей, жирных кислот, церезина, пластмасс и других легкоплавких веществ. По этим моделям с применением специальных формовочных смесей изготавливается неразъемная керамическая оболочковая форма. Затем модель удаляют из формы выплавлением, растворением либо выжиганием (когда используется модель из полистирола). После этого форма прокаливается при высоких температурах, и в нее заливается жидкий металл. Основные операции технологического процесса изготовления отливок представлены на рис. 2. 10.

Литье по выплавляемым моделям Используются точные неразъемные разовые модели, изготавлваемые из парафино-стеариновых смесей, жирных кислот, церезина, пластмасс и других легкоплавких веществ. По этим моделям с применением специальных формовочных смесей изготавливается неразъемная керамическая оболочковая форма. Затем модель удаляют из формы выплавлением, растворением либо выжиганием (когда используется модель из полистирола). После этого форма прокаливается при высоких температурах, и в нее заливается жидкий металл. Основные операции технологического процесса изготовления отливок представлены на рис. 2. 10.

Рис. 2. 10. Последовательность операций процесса литья по выплавляемым моделям: отливка выплавляемой неразъемной модели (а); модель (б); соединение моделей с литниковой системой (в); нанесение слоя керамики (г, д); выплавление модели (е); прокаливание формы (ж); заливка металла в форму (з)

Рис. 2. 10. Последовательность операций процесса литья по выплавляемым моделям: отливка выплавляемой неразъемной модели (а); модель (б); соединение моделей с литниковой системой (в); нанесение слоя керамики (г, д); выплавление модели (е); прокаливание формы (ж); заливка металла в форму (з)

Литье в оболочковые формы Способ основан на получении полуформ в виде оболочек толщиной 5 - 20 мм, в которые после склеивания в полную форму заливают металл. Их изготовляют путем отверждения смеси на нагретой металлической оснастке (модели). Смесь включает связующее вещество, которое сначала расплавляется, а потом необратимо затвердевает, образуя оболочку. В качестве связующего используется термореактивная смола пульвербакелит (4 - 7 %), остальное – мелкозернистый кварцевый песок.

Литье в оболочковые формы Способ основан на получении полуформ в виде оболочек толщиной 5 - 20 мм, в которые после склеивания в полную форму заливают металл. Их изготовляют путем отверждения смеси на нагретой металлической оснастке (модели). Смесь включает связующее вещество, которое сначала расплавляется, а потом необратимо затвердевает, образуя оболочку. В качестве связующего используется термореактивная смола пульвербакелит (4 - 7 %), остальное – мелкозернистый кварцевый песок.

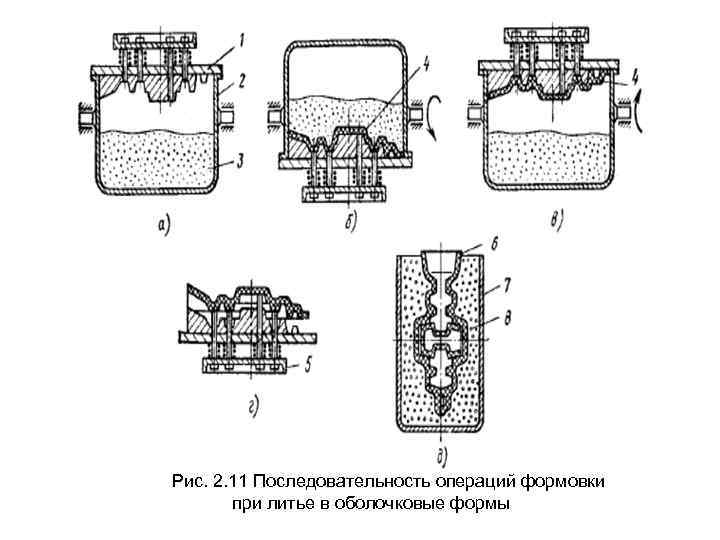

Рис. 2. 11 Последовательность операций формовки при литье в оболочковые формы

Рис. 2. 11 Последовательность операций формовки при литье в оболочковые формы

Процесс изготовления оболочек (рис. 2. 11): подогрев модели и модельной плиты 1 (рис. 2. 11, а) до 200 – 250 °С; опрыскивание модели и модельной плиты разделительным составом (силиконовая жидкость); опрокидывание бункера 2 с формовочной смесью 3 и выдержка в течении 10 - 30 с (формовочная смесь 3 при этом покрывает форму, рис. 2. 11, б). От теплоты модельной плиты термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки 4 толщиной 5 – 20 мм (в зависимости от времени выдержки); обратный поворот бункера на 1800 (происходит ссыпание остатков смеси на дно бункера, (рис. 2. 11, в); модельная плита с полутвердой оболочкой 4 снимается с бункера и помещается в печь с температурой 300 - 350 °С. Выдержка составляет 50 - 90 с (смесь необратимо затвердевает, так как термореактивная смола переходит в твердое необратимое состояние); твердая оболочка снимается с модели специальными толкателями 5 (рис. 2. 11, г). Аналогично изготовляют и вторую полуформу. Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами; сборка литейных форм 6 под заливку в контейнере 7 с опорным наполнителем 8 (в качестве наполнителя используют кварцевый песок или металлическую дробь с целью предохранения оболочки от преждевременного разрушения,

Процесс изготовления оболочек (рис. 2. 11): подогрев модели и модельной плиты 1 (рис. 2. 11, а) до 200 – 250 °С; опрыскивание модели и модельной плиты разделительным составом (силиконовая жидкость); опрокидывание бункера 2 с формовочной смесью 3 и выдержка в течении 10 - 30 с (формовочная смесь 3 при этом покрывает форму, рис. 2. 11, б). От теплоты модельной плиты термореактивная смола в пограничном слое переходит в жидкое состояние, склеивает песчинки с образованием песчано-смоляной оболочки 4 толщиной 5 – 20 мм (в зависимости от времени выдержки); обратный поворот бункера на 1800 (происходит ссыпание остатков смеси на дно бункера, (рис. 2. 11, в); модельная плита с полутвердой оболочкой 4 снимается с бункера и помещается в печь с температурой 300 - 350 °С. Выдержка составляет 50 - 90 с (смесь необратимо затвердевает, так как термореактивная смола переходит в твердое необратимое состояние); твердая оболочка снимается с модели специальными толкателями 5 (рис. 2. 11, г). Аналогично изготовляют и вторую полуформу. Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах, предварительно установив в них литейные стержни, или скрепляют скобами; сборка литейных форм 6 под заливку в контейнере 7 с опорным наполнителем 8 (в качестве наполнителя используют кварцевый песок или металлическую дробь с целью предохранения оболочки от преждевременного разрушения,

Достоинства метода: высокая производительность; высокая точность размеров; снижаются припуски на механическую обработку; низкие расходы на формовочные материалы. Недостаток метода: пульвербакелит – дорогостоящий связующий материал. Область применения – отливки из чугуна, стали, цветных металлов и сплавов в массовом производстве (детали автомобилей, тракторов и сельскохозяйственных машин) с толщиной стенки 3 – 15 мм и массой 0, 25 – 100 кг. Особенности изготовления отливок из различных сплавов Для стальных отливок формовочную смесь приготовляют из высокоогнеупорных материалов с низкой влажностью. Поверхности литейных форм и стержней покрывают огнеупорными красками. Для уменьшения напряжений в отливках при охлаждении увеличивают податливость форм и стержней. Литниковая система должна обеспечивать плавное заполнение формы, отделение неметаллических включений и не должна препятствовать усадке. Для предупреждения усадочных раковин устанавливают прибыли, в которых металл затвердевает в последнюю очередь, что позволяет получать отливки без усадочных раковин.

Достоинства метода: высокая производительность; высокая точность размеров; снижаются припуски на механическую обработку; низкие расходы на формовочные материалы. Недостаток метода: пульвербакелит – дорогостоящий связующий материал. Область применения – отливки из чугуна, стали, цветных металлов и сплавов в массовом производстве (детали автомобилей, тракторов и сельскохозяйственных машин) с толщиной стенки 3 – 15 мм и массой 0, 25 – 100 кг. Особенности изготовления отливок из различных сплавов Для стальных отливок формовочную смесь приготовляют из высокоогнеупорных материалов с низкой влажностью. Поверхности литейных форм и стержней покрывают огнеупорными красками. Для уменьшения напряжений в отливках при охлаждении увеличивают податливость форм и стержней. Литниковая система должна обеспечивать плавное заполнение формы, отделение неметаллических включений и не должна препятствовать усадке. Для предупреждения усадочных раковин устанавливают прибыли, в которых металл затвердевает в последнюю очередь, что позволяет получать отливки без усадочных раковин.

При изготовлении чугунных отливок для уменьшения пригара в формовочные смеси добавляют каменноугольную пыль. Расплавленный чугун подводят в тонкие сечения отливок. При изготовлении отливок из высокопрочного и ковкого чугунов для предупреждения усадочных раковин устанавливают прибыли или питающие бобышки. Для предупреждения трещин в отливках используют формовочную смесь повышенной податливости. Для отливок из цветных сплавов формовочные и стержневые смеси приготовляют из мелкозернистых кварцевых песков. Формовочная смесь должна обладать повышенной податливостью для предупреждения в отливках трещин. При изготовлении магниевых отливок в формовочную смесь вводят фтористые добавки во избежание самовозгорания магния. Расплавленный металл в форму подводят через литниковую систему с увеличенным поперечным сечением питателей, что обеспечивает плавное заполнение полости формы. Для предупреждения усадочных раковин устанавливают прибыли и холодильники.

При изготовлении чугунных отливок для уменьшения пригара в формовочные смеси добавляют каменноугольную пыль. Расплавленный чугун подводят в тонкие сечения отливок. При изготовлении отливок из высокопрочного и ковкого чугунов для предупреждения усадочных раковин устанавливают прибыли или питающие бобышки. Для предупреждения трещин в отливках используют формовочную смесь повышенной податливости. Для отливок из цветных сплавов формовочные и стержневые смеси приготовляют из мелкозернистых кварцевых песков. Формовочная смесь должна обладать повышенной податливостью для предупреждения в отливках трещин. При изготовлении магниевых отливок в формовочную смесь вводят фтористые добавки во избежание самовозгорания магния. Расплавленный металл в форму подводят через литниковую систему с увеличенным поперечным сечением питателей, что обеспечивает плавное заполнение полости формы. Для предупреждения усадочных раковин устанавливают прибыли и холодильники.