Основы литейного производства.ppt

- Количество слайдов: 56

Основы литейного производства

Основы литейного производства

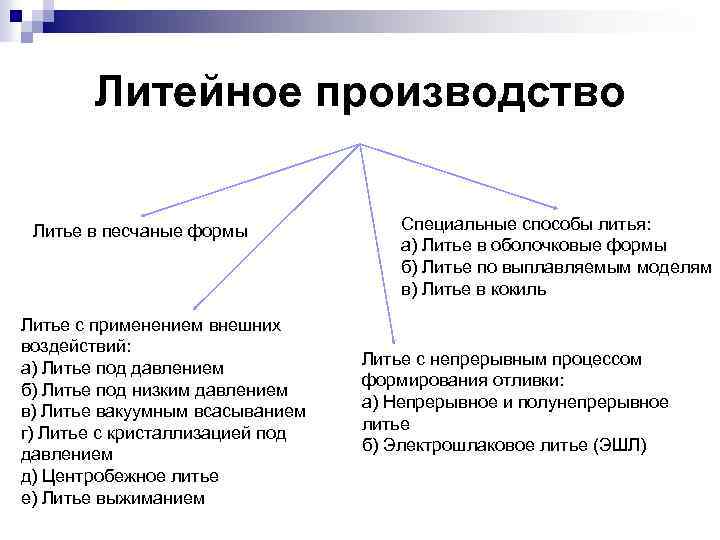

Литейное производство Литье в песчаные формы Литье с применением внешних воздействий: а) Литье под давлением б) Литье под низким давлением в) Литье вакуумным всасыванием г) Литье с кристаллизацией под давлением д) Центробежное литье е) Литье выжиманием Специальные способы литья: а) Литье в оболочковые формы б) Литье по выплавляемым моделям в) Литье в кокиль Литье с непрерывным процессом формирования отливки: а) Непрерывное и полунепрерывное литье б) Электрошлаковое литье (ЭШЛ)

Литейное производство Литье в песчаные формы Литье с применением внешних воздействий: а) Литье под давлением б) Литье под низким давлением в) Литье вакуумным всасыванием г) Литье с кристаллизацией под давлением д) Центробежное литье е) Литье выжиманием Специальные способы литья: а) Литье в оболочковые формы б) Литье по выплавляемым моделям в) Литье в кокиль Литье с непрерывным процессом формирования отливки: а) Непрерывное и полунепрерывное литье б) Электрошлаковое литье (ЭШЛ)

Литье в песчаные формы Деталь, отливка, элементы формовочного комплекта и песчаная форма: 1 — готовая деталь; 2 — отливка, 3 — разъемная модель; 4 — стержневые знаки; 5 — стержень; 6, 7 — верхняя и нижняя опоки; 8 — выпор; 9 — литниковая система

Литье в песчаные формы Деталь, отливка, элементы формовочного комплекта и песчаная форма: 1 — готовая деталь; 2 — отливка, 3 — разъемная модель; 4 — стержневые знаки; 5 — стержень; 6, 7 — верхняя и нижняя опоки; 8 — выпор; 9 — литниковая система

Литье в песчаные формы Элементы модельного комплекта: а — разновидности модельных плит: 1 — односторонняя, 2 — двусторонняя, б — разъемный стержневой ящик

Литье в песчаные формы Элементы модельного комплекта: а — разновидности модельных плит: 1 — односторонняя, 2 — двусторонняя, б — разъемный стержневой ящик

Литье в песчаные формы Отливка с литниковой системой: 1 — литниковая чаша; 2 — стояк; 3 — питатели; 4 — шлакоуловитель; 5 — прибыль; 6 — отливка, 7 — выпор

Литье в песчаные формы Отливка с литниковой системой: 1 — литниковая чаша; 2 — стояк; 3 — питатели; 4 — шлакоуловитель; 5 — прибыль; 6 — отливка, 7 — выпор

Литье в песчаные формы Виды литниковых систем: а — сифонная; б — ярусная; в — верхняя; г — вертикальнощелевая; 1 — литниковая чаша; 2 — стояк; 3 — питатель; 4 — выпор; 5 — отливка

Литье в песчаные формы Виды литниковых систем: а — сифонная; б — ярусная; в — верхняя; г — вертикальнощелевая; 1 — литниковая чаша; 2 — стояк; 3 — питатель; 4 — выпор; 5 — отливка

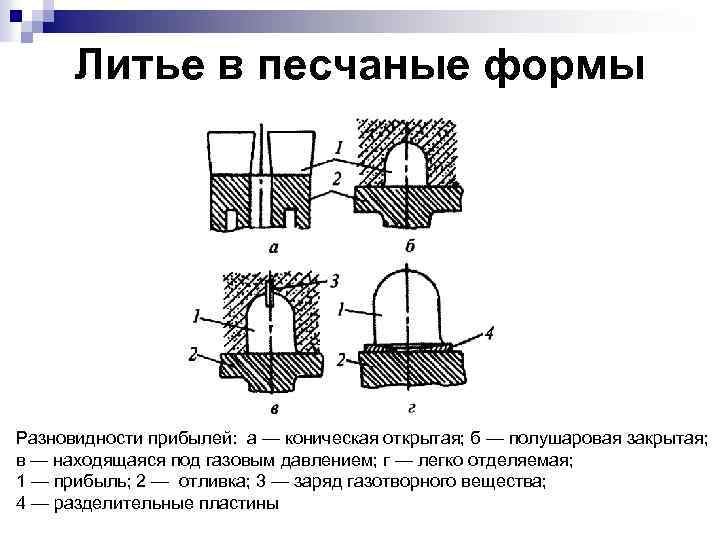

Литье в песчаные формы Разновидности прибылей: а — коническая открытая; б — полушаровая закрытая; в — находящаяся под газовым давлением; г — легко отделяемая; 1 — прибыль; 2 — отливка; 3 — заряд газотворного вещества; 4 — разделительные пластины

Литье в песчаные формы Разновидности прибылей: а — коническая открытая; б — полушаровая закрытая; в — находящаяся под газовым давлением; г — легко отделяемая; 1 — прибыль; 2 — отливка; 3 — заряд газотворного вещества; 4 — разделительные пластины

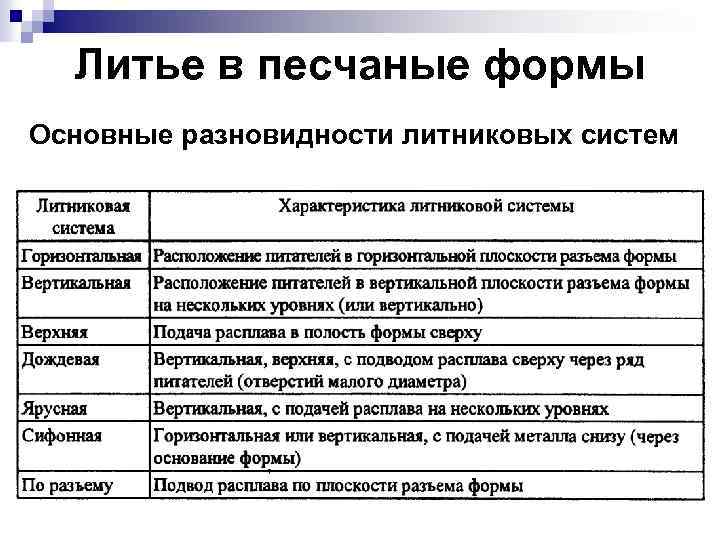

Литье в песчаные формы Основные разновидности литниковых систем

Литье в песчаные формы Основные разновидности литниковых систем

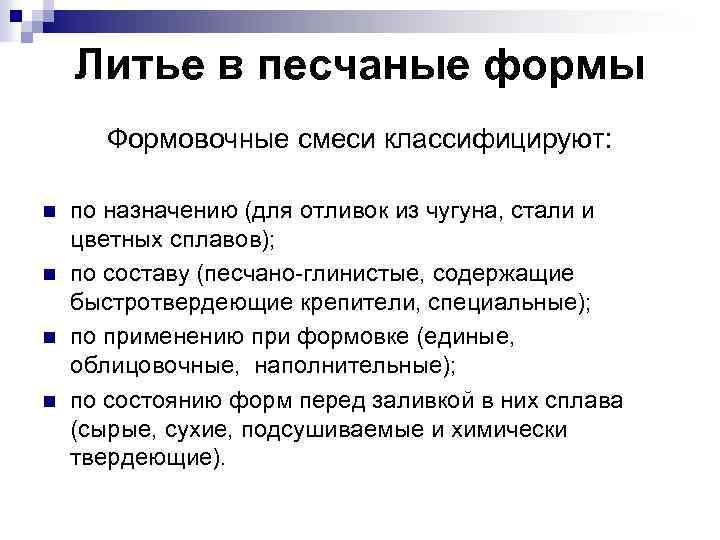

Литье в песчаные формы Формовочные смеси классифицируют: n n по назначению (для отливок из чугуна, стали и цветных сплавов); по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные); по применению при формовке (единые, облицовочные, наполнительные); по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Литье в песчаные формы Формовочные смеси классифицируют: n n по назначению (для отливок из чугуна, стали и цветных сплавов); по составу (песчано-глинистые, содержащие быстротвердеющие крепители, специальные); по применению при формовке (единые, облицовочные, наполнительные); по состоянию форм перед заливкой в них сплава (сырые, сухие, подсушиваемые и химически твердеющие).

Литье в песчаные формы Песчано-глинистые смеси n n Основным компонентом формовочных и стержневых смесей является кварцевый (Si. O 2) или цирконовый (Zr. O 2 -Si. O 2) песок. Вторым основным компонентом смеси (до 16%) является глина. Широко применяют бентонитовые (на основе Al 2 O 3 -4 Si. O 2 -H 2 O+n. Н 2 О) и каолиновые (на основе Al 2 O 3 Si. O 2 -2 H 2 O) глины.

Литье в песчаные формы Песчано-глинистые смеси n n Основным компонентом формовочных и стержневых смесей является кварцевый (Si. O 2) или цирконовый (Zr. O 2 -Si. O 2) песок. Вторым основным компонентом смеси (до 16%) является глина. Широко применяют бентонитовые (на основе Al 2 O 3 -4 Si. O 2 -H 2 O+n. Н 2 О) и каолиновые (на основе Al 2 O 3 Si. O 2 -2 H 2 O) глины.

Литье в песчаные формы Стержневые смеси n К стержневым смесям предъявляют более жесткие требования по огнеупорности, поверхностной твердости, податливости, низкой гигроскопичности, высокой газопроницаемости, лучшей выбиваемости, чем к формовочным смесям. Среди стержневых смесей, не требующих тепловой обработки, наиболее распространены песчаножидкостекольные смеси, а также холоднотвердеющие смеси на синтетических смолах, в которых в качестве связующего используют карбамидные, фенолофурановые и другие смолы. Среди стержневых смесей, отверждаемых тепловой обработкой, можно выделить песчано -масляные (связующее — раствор растительных масел и канифоли в уайт-спирте), песчано-глинистые и песчано-смоляные (связующее — синтетические смолы КФ-90, ОФ-1, пульвербакелит и др. ).

Литье в песчаные формы Стержневые смеси n К стержневым смесям предъявляют более жесткие требования по огнеупорности, поверхностной твердости, податливости, низкой гигроскопичности, высокой газопроницаемости, лучшей выбиваемости, чем к формовочным смесям. Среди стержневых смесей, не требующих тепловой обработки, наиболее распространены песчаножидкостекольные смеси, а также холоднотвердеющие смеси на синтетических смолах, в которых в качестве связующего используют карбамидные, фенолофурановые и другие смолы. Среди стержневых смесей, отверждаемых тепловой обработкой, можно выделить песчано -масляные (связующее — раствор растительных масел и канифоли в уайт-спирте), песчано-глинистые и песчано-смоляные (связующее — синтетические смолы КФ-90, ОФ-1, пульвербакелит и др. ).

Литье в песчаные формы Припылы и краски n Противопригарные материалы (припылы и краски) наносят тонким слоем на поверхность форм и стержней для предотвращения пригара металла к формовочной смеси и повышения чистоты поверхности отливок. В качестве припылов применяют порошкообразную смесь оксида магния, древесного угля и бентонита; порошкообразный графит, пылевидный кварц, циркон. Противопригарные краски представляют собой суспензии этих материалов с добавками связующих. В красках используются те же связующие добавки, что и в смесях.

Литье в песчаные формы Припылы и краски n Противопригарные материалы (припылы и краски) наносят тонким слоем на поверхность форм и стержней для предотвращения пригара металла к формовочной смеси и повышения чистоты поверхности отливок. В качестве припылов применяют порошкообразную смесь оксида магния, древесного угля и бентонита; порошкообразный графит, пылевидный кварц, циркон. Противопригарные краски представляют собой суспензии этих материалов с добавками связующих. В красках используются те же связующие добавки, что и в смесях.

Литье в песчаные формы Изготовление песчаных форм n n Различают ручную и машинную формовку. Ручная формовка применяется в мелкосерийном производстве и может осуществляться, например, в двух опоках по разъемной модели. Машинная формовка позволяет многократно повысить производительность труда, увеличить выход годных изделий и качество литейных форм.

Литье в песчаные формы Изготовление песчаных форм n n Различают ручную и машинную формовку. Ручная формовка применяется в мелкосерийном производстве и может осуществляться, например, в двух опоках по разъемной модели. Машинная формовка позволяет многократно повысить производительность труда, увеличить выход годных изделий и качество литейных форм.

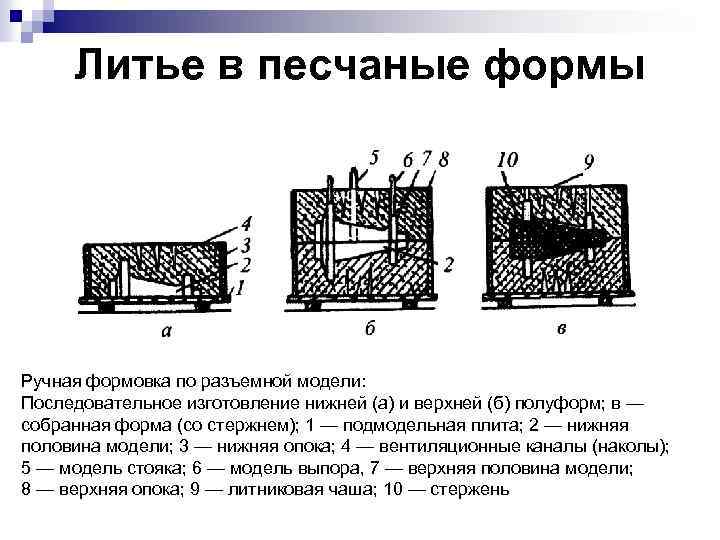

Литье в песчаные формы Ручная формовка по разъемной модели: Последовательное изготовление нижней (а) и верхней (б) полуформ; в — собранная форма (со стержнем); 1 — подмодельная плита; 2 — нижняя половина модели; 3 — нижняя опока; 4 — вентиляционные каналы (наколы); 5 — модель стояка; 6 — модель выпора, 7 — верхняя половина модели; 8 — верхняя опока; 9 — литниковая чаша; 10 — стержень

Литье в песчаные формы Ручная формовка по разъемной модели: Последовательное изготовление нижней (а) и верхней (б) полуформ; в — собранная форма (со стержнем); 1 — подмодельная плита; 2 — нижняя половина модели; 3 — нижняя опока; 4 — вентиляционные каналы (наколы); 5 — модель стояка; 6 — модель выпора, 7 — верхняя половина модели; 8 — верхняя опока; 9 — литниковая чаша; 10 — стержень

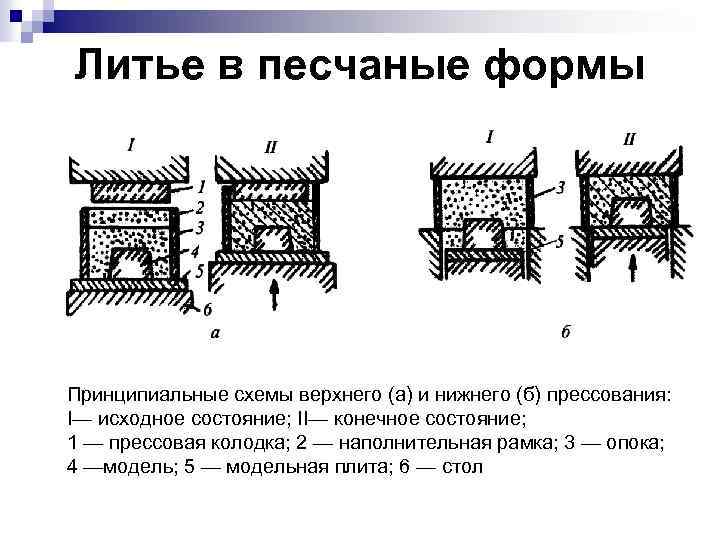

Литье в песчаные формы Принципиальные схемы верхнего (а) и нижнего (б) прессования: I— исходное состояние; II— конечное состояние; 1 — прессовая колодка; 2 — наполнительная рамка; 3 — опока; 4 —модель; 5 — модельная плита; 6 — стол

Литье в песчаные формы Принципиальные схемы верхнего (а) и нижнего (б) прессования: I— исходное состояние; II— конечное состояние; 1 — прессовая колодка; 2 — наполнительная рамка; 3 — опока; 4 —модель; 5 — модельная плита; 6 — стол

Литье в песчаные формы Заливка форм. Охлаждение и выбивка и очистка отливок n n n Заливку сплава в форму осуществляют посредством ковшей; Продолжительность процесса охлаждения отливок может колебаться от минут до суток в зависимости от их массы, состава сплава и свойств формовочных материалов. Очистка отливок производится следующими способами: а) во вращающихся барабанах за счет трения друг о друга деталей и чугунных «звездочек» , загружаемых в барабаны вместе с отливками; б) в гидропескоструйных установках струей воды с песком под давлением до 3 МПа; в) в дробеметных (дробеструйных) барабанах и камерах струей чугунной или стальной дроби.

Литье в песчаные формы Заливка форм. Охлаждение и выбивка и очистка отливок n n n Заливку сплава в форму осуществляют посредством ковшей; Продолжительность процесса охлаждения отливок может колебаться от минут до суток в зависимости от их массы, состава сплава и свойств формовочных материалов. Очистка отливок производится следующими способами: а) во вращающихся барабанах за счет трения друг о друга деталей и чугунных «звездочек» , загружаемых в барабаны вместе с отливками; б) в гидропескоструйных установках струей воды с песком под давлением до 3 МПа; в) в дробеметных (дробеструйных) барабанах и камерах струей чугунной или стальной дроби.

Способы литья в специальные формы Литье в оболочковые формы — это способ получения отливок свободной заливкой расплава в оболочковые формы из термореактивных смесей.

Способы литья в специальные формы Литье в оболочковые формы — это способ получения отливок свободной заливкой расплава в оболочковые формы из термореактивных смесей.

Способы литья в специальные формы Литье в оболочковые формы Технология изготовления оболочек включает в себя следующие операции: 1. Нагрев модельной оснастки до 200— 250 °С. 2. Нанесение на рабочую поверхность модельной оснастки (пульверизатором) разделительного состава — быстро затвердевающей силиконовой жидкости, образующей при этом разделительную пленку. 3. Нанесение песчано-смоляной смеси на модельную оснастку одним из следующих способов: путем свободной засыпки из поворотного или стационарного бункера, пескодувным методом, путем свободной засыпки с допрессовкой. 4. Формирование и отверждение оболочки необходимой толщины. 5. Съем оболочковой полуформы после ее изготовления с модели осуществляется с помощью толкателей.

Способы литья в специальные формы Литье в оболочковые формы Технология изготовления оболочек включает в себя следующие операции: 1. Нагрев модельной оснастки до 200— 250 °С. 2. Нанесение на рабочую поверхность модельной оснастки (пульверизатором) разделительного состава — быстро затвердевающей силиконовой жидкости, образующей при этом разделительную пленку. 3. Нанесение песчано-смоляной смеси на модельную оснастку одним из следующих способов: путем свободной засыпки из поворотного или стационарного бункера, пескодувным методом, путем свободной засыпки с допрессовкой. 4. Формирование и отверждение оболочки необходимой толщины. 5. Съем оболочковой полуформы после ее изготовления с модели осуществляется с помощью толкателей.

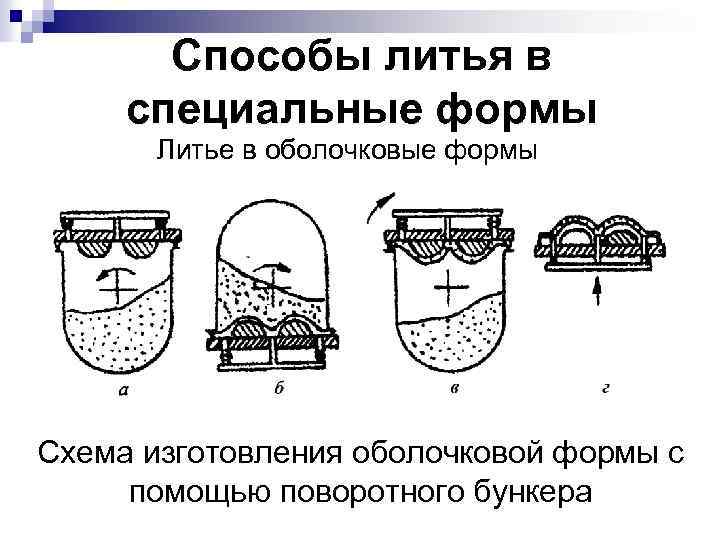

Способы литья в специальные формы Литье в оболочковые формы Схема изготовления оболочковой формы с помощью поворотного бункера

Способы литья в специальные формы Литье в оболочковые формы Схема изготовления оболочковой формы с помощью поворотного бункера

Способы литья в специальные формы Литье в оболочковые формы n n n n Преимущества: возможность получения тонкостенных отливок сложной формы; гладкая и чистая поверхность отливок; небольшой расход смеси; качественная структура металла; широкая возможность автоматизации; небольшие допуски на обработку резанием. Недостатки: ограниченный размер отливок (до 1500 мм); высокая стоимость смесей; выделение вредных паров и газов из смесей при изготовлении форм.

Способы литья в специальные формы Литье в оболочковые формы n n n n Преимущества: возможность получения тонкостенных отливок сложной формы; гладкая и чистая поверхность отливок; небольшой расход смеси; качественная структура металла; широкая возможность автоматизации; небольшие допуски на обработку резанием. Недостатки: ограниченный размер отливок (до 1500 мм); высокая стоимость смесей; выделение вредных паров и газов из смесей при изготовлении форм.

Способы литья в специальные формы Литье по выплавляемым моделям (ЛВМ) — это процесс получения отливок в неразъемных разовых огнеупорных формах, изготавливаемых с помощью моделей из легкоплавящихся, выжигаемых или растворяемых составов.

Способы литья в специальные формы Литье по выплавляемым моделям (ЛВМ) — это процесс получения отливок в неразъемных разовых огнеупорных формах, изготавливаемых с помощью моделей из легкоплавящихся, выжигаемых или растворяемых составов.

Способы литья в специальные формы Литье по выплавляемым моделям Изготовление моделей осуществляется посредством заливки или запрессовки модельного состава в пастообразном (подогретом) состоянии в специальные пресс-формы 1. Литье по выплавляемым моделям: 1 — пресс-форма; 2 — модель; 3 — модельно-литниковый блок; 4 — суспензия; 5 — псевдоожиженный слой зернистого огнеупорного материала; б — подача сжатого воздуха; 7 — расплав модельной массы (или горячая вода); 8 — керамическая оболочковая форма; 9 — опорный наполнитель (кварцевый песок); 10 — печь; 11 — ковш

Способы литья в специальные формы Литье по выплавляемым моделям Изготовление моделей осуществляется посредством заливки или запрессовки модельного состава в пастообразном (подогретом) состоянии в специальные пресс-формы 1. Литье по выплавляемым моделям: 1 — пресс-форма; 2 — модель; 3 — модельно-литниковый блок; 4 — суспензия; 5 — псевдоожиженный слой зернистого огнеупорного материала; б — подача сжатого воздуха; 7 — расплав модельной массы (или горячая вода); 8 — керамическая оболочковая форма; 9 — опорный наполнитель (кварцевый песок); 10 — печь; 11 — ковш

Способы литья в специальные формы Литье по выплавляемым моделям Монтаж модельных блоков. Объединение мелких моделей 2 в блоки 3 с единой литниковой системой повышает технологичность, производительность и экономичность процесса литья. Сборка моделей в модельные блоки (осуществляется разными способами: n а) припаиванием разогретым инструментом (паяльником, ножом) или жидким модельным составом; n б) соединением моделей в кондукторе с одновременной отливкой модели литниковой системы; n в) соединением моделей в блоки на металлическом стояке (каркасе) с помощью механического крепления (зажима); n г) склеиванием моделей отливки и литниковой системы.

Способы литья в специальные формы Литье по выплавляемым моделям Монтаж модельных блоков. Объединение мелких моделей 2 в блоки 3 с единой литниковой системой повышает технологичность, производительность и экономичность процесса литья. Сборка моделей в модельные блоки (осуществляется разными способами: n а) припаиванием разогретым инструментом (паяльником, ножом) или жидким модельным составом; n б) соединением моделей в кондукторе с одновременной отливкой модели литниковой системы; n в) соединением моделей в блоки на металлическом стояке (каркасе) с помощью механического крепления (зажима); n г) склеиванием моделей отливки и литниковой системы.

Способы литья в специальные формы Литье по выплавляемым моделям n Формирование на модельных блоках керамической оболочки. Способ литья по выплавляемым моделям нашел широкое применение в промышленности (особенно в авиации) благодаря использованию неразъемных керамических оболочковых форм, обладающих комплексом необходимых эксплуатационных свойств(газопроницаемость, термостойкость, жесткость, гладкость поверхности, точность размеров, отсутствие газотворности, высокая рабочая температура и др. ).

Способы литья в специальные формы Литье по выплавляемым моделям n Формирование на модельных блоках керамической оболочки. Способ литья по выплавляемым моделям нашел широкое применение в промышленности (особенно в авиации) благодаря использованию неразъемных керамических оболочковых форм, обладающих комплексом необходимых эксплуатационных свойств(газопроницаемость, термостойкость, жесткость, гладкость поверхности, точность размеров, отсутствие газотворности, высокая рабочая температура и др. ).

Способы литья в специальные формы Литье по выплавляемым моделям Выплавление моделей из керамических форм. Легкоплавкие составы удаляют в ваннах с горячей водой 7, а тугоплавкие выплавляют горячим воздухом, перегретым паром под высоким давлением при температуре до 120 °С и более (автоклавный метод), в расплаве модельной массы, а также высокочастотным нагревом. Использование эффективного метода выплавления модельных составов — СВЧ-нагрева — позволяет исключить деформацию или разрушение керамической оболочки.

Способы литья в специальные формы Литье по выплавляемым моделям Выплавление моделей из керамических форм. Легкоплавкие составы удаляют в ваннах с горячей водой 7, а тугоплавкие выплавляют горячим воздухом, перегретым паром под высоким давлением при температуре до 120 °С и более (автоклавный метод), в расплаве модельной массы, а также высокочастотным нагревом. Использование эффективного метода выплавления модельных составов — СВЧ-нагрева — позволяет исключить деформацию или разрушение керамической оболочки.

Способы литья в специальные формы Литье по выплавляемым моделям n Формовка оболочек заключается в их размещении в опорном наполнителе 9 с целью упрочнения, защиты от резких изменений температуры при прокаливании и заливке металлом.

Способы литья в специальные формы Литье по выплавляемым моделям n Формовка оболочек заключается в их размещении в опорном наполнителе 9 с целью упрочнения, защиты от резких изменений температуры при прокаливании и заливке металлом.

Способы литья в специальные формы Литье по выплавляемым моделям n n Прокаливание оболочковых форм проводится при их нагреве в печи 10 до 850 — 950 °С с целью удаления остатков модельных составов и газотворных веществ из материала оболочки, а также завершения процессов ее твердения. Это способствует улучшению условий заливки металла.

Способы литья в специальные формы Литье по выплавляемым моделям n n Прокаливание оболочковых форм проводится при их нагреве в печи 10 до 850 — 950 °С с целью удаления остатков модельных составов и газотворных веществ из материала оболочки, а также завершения процессов ее твердения. Это способствует улучшению условий заливки металла.

Способы литья в специальные формы Литье по выплавляемым моделям n Заливка, выбивка и очистка отливок. Способом литья по выплавляемым моделям получают отливки из многих материалов: конструкционных углеродистых и легированных сталей, сплавов на основе алюминия, магния, меди, никеля, кобальта, титана, ниобия, бериллия, золота, серебра, платины и ряда других.

Способы литья в специальные формы Литье по выплавляемым моделям n Заливка, выбивка и очистка отливок. Способом литья по выплавляемым моделям получают отливки из многих материалов: конструкционных углеродистых и легированных сталей, сплавов на основе алюминия, магния, меди, никеля, кобальта, титана, ниобия, бериллия, золота, серебра, платины и ряда других.

Способы литья в специальные формы Литье по выплавляемым моделям Преимущества: n возможность получения отливок сложной конфигурации; n использование практически любых сплавов; n высокое качество поверхности и точность размеров отливок; n минимальные припуски на механическую обработку; n обеспечение качественной равноосной, столбчатой и монокристаллической структуры с высоким уровнем эксплуатационных свойств. Недостатки: n многооперационность, n трудоемкость и длительность процесса, n многообразие материалов, n используемых для изготовления формы. Способом литья по выплавляемым моделям изготавливают сложные отливки высокого качества, например, турбинные лопатки из жаропрочных сплавов, постоянные магниты с определенной кристаллографической ориентацией структуры, художественные изделия и др.

Способы литья в специальные формы Литье по выплавляемым моделям Преимущества: n возможность получения отливок сложной конфигурации; n использование практически любых сплавов; n высокое качество поверхности и точность размеров отливок; n минимальные припуски на механическую обработку; n обеспечение качественной равноосной, столбчатой и монокристаллической структуры с высоким уровнем эксплуатационных свойств. Недостатки: n многооперационность, n трудоемкость и длительность процесса, n многообразие материалов, n используемых для изготовления формы. Способом литья по выплавляемым моделям изготавливают сложные отливки высокого качества, например, турбинные лопатки из жаропрочных сплавов, постоянные магниты с определенной кристаллографической ориентацией структуры, художественные изделия и др.

Способы литья в специальные формы Литье в кокиль Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы — кокили.

Способы литья в специальные формы Литье в кокиль Кокильным литьем называют процесс получения отливок посредством свободной заливки расплавленного металла в многократно используемые металлические формы — кокили.

Способы литья в специальные формы Литье в кокиль Разновидности кокилей: а — разъемный (с вертикальной плоскостью разъема); б — неразъемный (вытряхной) кокиль; 1 — литниковый ход; 2 — штырь; 3 — внутренняя полость кокиля; 4 — воронка для заливки расплава; 5 — выпор; б — две половины разъемного кокиля; 7 — отверстия для крепления одной половины разъемного кокиля к плите машины; 8 — пальцы для улучшения охлаждения кокиля; 9 — питатель; 10 — песчаные стержни (Ст1—Ст. З); 11 — клин для крепления стержня; 12 — выталкиватель; 13 — корпус неразъемного кокиля; 14 — цапфы, обеспечивающие поворот кокиля относительно горизонтальной оси

Способы литья в специальные формы Литье в кокиль Разновидности кокилей: а — разъемный (с вертикальной плоскостью разъема); б — неразъемный (вытряхной) кокиль; 1 — литниковый ход; 2 — штырь; 3 — внутренняя полость кокиля; 4 — воронка для заливки расплава; 5 — выпор; б — две половины разъемного кокиля; 7 — отверстия для крепления одной половины разъемного кокиля к плите машины; 8 — пальцы для улучшения охлаждения кокиля; 9 — питатель; 10 — песчаные стержни (Ст1—Ст. З); 11 — клин для крепления стержня; 12 — выталкиватель; 13 — корпус неразъемного кокиля; 14 — цапфы, обеспечивающие поворот кокиля относительно горизонтальной оси

Способы литья в специальные формы Литье в кокиль n n n n Технологический процесс подготовки кокиля к заливке: а) очистка рабочей поверхности кокиля от остатков отработанного покрытия, загрязнений и ржавчины; б) нанесение (пульверизатором или кистью) на предварительно подогретые до 100— 150 °С рабочие поверхности кокиля специальных теплоизоляционных слоев и противопригарных красок, одновременно повышающих качество поверхности отливок; в) нагрев кокиля до оптимальной (для каждого сплава своей) температуры в пределах 115— 475 °С в целях повышения заполняемости формы расплавом и тем самым улучшения качества отливок; г) сборку формы, состоящую из простановки стержней и соединения металлических полуформ; д) заливку расплава в форму; е) охлаждение отливок до установленной температуры; ж) разборку кокиля с извлечением отливки.

Способы литья в специальные формы Литье в кокиль n n n n Технологический процесс подготовки кокиля к заливке: а) очистка рабочей поверхности кокиля от остатков отработанного покрытия, загрязнений и ржавчины; б) нанесение (пульверизатором или кистью) на предварительно подогретые до 100— 150 °С рабочие поверхности кокиля специальных теплоизоляционных слоев и противопригарных красок, одновременно повышающих качество поверхности отливок; в) нагрев кокиля до оптимальной (для каждого сплава своей) температуры в пределах 115— 475 °С в целях повышения заполняемости формы расплавом и тем самым улучшения качества отливок; г) сборку формы, состоящую из простановки стержней и соединения металлических полуформ; д) заливку расплава в форму; е) охлаждение отливок до установленной температуры; ж) разборку кокиля с извлечением отливки.

Способы литья в специальные формы Литье в кокиль Достоинства: n возможность многократного использования форм; n удобства автоматизации процесса труда; n хорошие механические свойства отливок; n размерная точность и качество поверхности отливок; снижение припусков на механическую обработку; n повышенный процент выхода годного литья. Недостатки: n трудоемкость изготовления кокилей; n их высокая стоимость; n отсутствие податливости.

Способы литья в специальные формы Литье в кокиль Достоинства: n возможность многократного использования форм; n удобства автоматизации процесса труда; n хорошие механические свойства отливок; n размерная точность и качество поверхности отливок; снижение припусков на механическую обработку; n повышенный процент выхода годного литья. Недостатки: n трудоемкость изготовления кокилей; n их высокая стоимость; n отсутствие податливости.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под давлением n n Литье под давлением представляет собой машинное литье металла в металлические формы под избыточным давлением (до 300 МПа). Сущность процесса заключается в том, что в камере прессования, соединенной с оформляющей полостью формы, на расплав давит поршень, в результате чего жидкий металл устремляется в полость формы и быстро заполняет ее; застывая в ней, он образует отливку с высокой точностью размеров. Затем происходит раскрытие пресс-формы и удаление отливки с помощью толкателей.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под давлением n n Литье под давлением представляет собой машинное литье металла в металлические формы под избыточным давлением (до 300 МПа). Сущность процесса заключается в том, что в камере прессования, соединенной с оформляющей полостью формы, на расплав давит поршень, в результате чего жидкий металл устремляется в полость формы и быстро заполняет ее; застывая в ней, он образует отливку с высокой точностью размеров. Затем происходит раскрытие пресс-формы и удаление отливки с помощью толкателей.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под давлением: 1 — неподвижная часть пресс-формы; 2 — подвижная часть пресс-формы; 3 — поршень, 4 — металлоприемник

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под давлением: 1 — неподвижная часть пресс-формы; 2 — подвижная часть пресс-формы; 3 — поршень, 4 — металлоприемник

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под давлением Преимущества: n высокая производительность, n точность размеров и хорошее качество поверхности отливок, n автоматизация процессов литья, n снижение в 10 раз и более трудоемкости изготовления отливок по сравнению с литьем в песчаные формы. Недостатки: n возникновение в отливках газоусадочной пористости, n ограничение массы отливок (до 50 кг), n высокая стоимость пресс-форм. Литьем под давлением получают детали (корпуса, платы) различных приборов, электрических машин, карбюраторов, а также алюминиевые блоки цилиндров, сантехническую арматуру и др. Данным способом изготавливают изделия, почти не требующие последующей механической обработки, в том числе детали с готовой резьбой и т. п.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под давлением Преимущества: n высокая производительность, n точность размеров и хорошее качество поверхности отливок, n автоматизация процессов литья, n снижение в 10 раз и более трудоемкости изготовления отливок по сравнению с литьем в песчаные формы. Недостатки: n возникновение в отливках газоусадочной пористости, n ограничение массы отливок (до 50 кг), n высокая стоимость пресс-форм. Литьем под давлением получают детали (корпуса, платы) различных приборов, электрических машин, карбюраторов, а также алюминиевые блоки цилиндров, сантехническую арматуру и др. Данным способом изготавливают изделия, почти не требующие последующей механической обработки, в том числе детали с готовой резьбой и т. п.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под низким давлением n Литье под низким давлением (ЛНД) представляет собой процесс получения отливок при заполнении форм расплавом и его кристаллизации под избыточным давлением до 0, 1 МПа. Данный способ литья используют для изготовления деталей из алюминиевых, магниевых и медных сплавов, реже — из стали и чугуна.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под низким давлением n Литье под низким давлением (ЛНД) представляет собой процесс получения отливок при заполнении форм расплавом и его кристаллизации под избыточным давлением до 0, 1 МПа. Данный способ литья используют для изготовления деталей из алюминиевых, магниевых и медных сплавов, реже — из стали и чугуна.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под низким давлением Установка для литья под низким давлением: 1 — форма; 2 — газопровод; 3 —металлопровод; 4 - тигель

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под низким давлением Установка для литья под низким давлением: 1 — форма; 2 — газопровод; 3 —металлопровод; 4 - тигель

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под низким давлением Преимущества: n автоматизация заливки формы; n пониженный расход металла; n возможность регулирования скорости потока металла; n повышенные плотность и качество структуры металла; n возможность получения тонкостенных отливок; n высокий уровень механических и эксплуатационных свойств отливок. Недостатки: n ограниченное применение при литье деталей из чугуна и стали, что вызвано в данном случае малым n ресурсом работы металлопровода.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье под низким давлением Преимущества: n автоматизация заливки формы; n пониженный расход металла; n возможность регулирования скорости потока металла; n повышенные плотность и качество структуры металла; n возможность получения тонкостенных отливок; n высокий уровень механических и эксплуатационных свойств отливок. Недостатки: n ограниченное применение при литье деталей из чугуна и стали, что вызвано в данном случае малым n ресурсом работы металлопровода.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье вакуумным всасыванием Литье (заливка) вакуумным всасыванием заключается в заполнении формы металлом за счет создаваемого в ней вакуума. При данном способе литья полость формы заполняется за счет перепада давлений от атмосферного (над зеркалом расплава) до пониженного — 10— 80 к. Па (в полости формы).

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье вакуумным всасыванием Литье (заливка) вакуумным всасыванием заключается в заполнении формы металлом за счет создаваемого в ней вакуума. При данном способе литья полость формы заполняется за счет перепада давлений от атмосферного (над зеркалом расплава) до пониженного — 10— 80 к. Па (в полости формы).

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье вакуумным всасыванием Установка для литья вакуумным всасыванием: 1 — кристаллизатор; 2 — раздаточная печь

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье вакуумным всасыванием Установка для литья вакуумным всасыванием: 1 — кристаллизатор; 2 — раздаточная печь

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье вакуумным всасыванием Преимущества: n высокая плотность отливок; n отсутствие газовых и усадочных пор, а также литниковой системы и прибылей; n хорошее качество поверхности; n повышенные механические свойства отливок; n достаточная производительность. Недостатки: n применимость его для получения отливок лишь простой формы; n волнистость внутренних поверхностей отливок; n необходимость обеспечения припусков на механическую обработку.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье вакуумным всасыванием Преимущества: n высокая плотность отливок; n отсутствие газовых и усадочных пор, а также литниковой системы и прибылей; n хорошее качество поверхности; n повышенные механические свойства отливок; n достаточная производительность. Недостатки: n применимость его для получения отливок лишь простой формы; n волнистость внутренних поверхностей отливок; n необходимость обеспечения припусков на механическую обработку.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье с кристаллизацией под давлением n Данный способ обеспечивает получение плотных заготовок с высоким уровнем физикомеханических и эксплуатационных свойств и с небольшими припусками на механическую обработку.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье с кристаллизацией под давлением n Данный способ обеспечивает получение плотных заготовок с высоким уровнем физикомеханических и эксплуатационных свойств и с небольшими припусками на механическую обработку.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье с кристаллизацией под давлением Штамповка жидких сплавов в разъемных (а, б) и неразъемных (в) формах Схемы прессования при литье с кристаллизацией под давлением: а — поршневое прессование; б — пуансонное прессование; в — пуансонно-поршневое прессование; г — прессование через литники-питатели, 1 — исходное положение пуансона; 2 — конечное положение пуансона

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье с кристаллизацией под давлением Штамповка жидких сплавов в разъемных (а, б) и неразъемных (в) формах Схемы прессования при литье с кристаллизацией под давлением: а — поршневое прессование; б — пуансонное прессование; в — пуансонно-поршневое прессование; г — прессование через литники-питатели, 1 — исходное положение пуансона; 2 — конечное положение пуансона

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье с кристаллизацией под давлением Преимущества: n получение плотных отливок (с мелкозернистой структурой, отсутствием газовой и усадочной пористости) из литейных и деформируемых сплавов с широким интервалом кристаллизации; n обеспечение небольших припусков на обработку резанием; n высокая производительность технологического процесса; n отсутствие (в большинстве случаев) литниковой системы; n большой процент (95%) выхода годных литых изделий. Недостатки: n большая трудоемкость изготовления; n высокая стоимость пресс-форм литья.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье с кристаллизацией под давлением Преимущества: n получение плотных отливок (с мелкозернистой структурой, отсутствием газовой и усадочной пористости) из литейных и деформируемых сплавов с широким интервалом кристаллизации; n обеспечение небольших припусков на обработку резанием; n высокая производительность технологического процесса; n отсутствие (в большинстве случаев) литниковой системы; n большой процент (95%) выхода годных литых изделий. Недостатки: n большая трудоемкость изготовления; n высокая стоимость пресс-форм литья.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Центробежное литье n n Центробежное литье представляет собой процесс формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Центробежное литье n n Центробежное литье представляет собой процесс формирования отливок под действием центробежных сил при свободной заливке металла во вращающиеся формы. Центробежным способом получают отливки из чугуна, стали, сплавов на основе меди, алюминия, цинка, магния, титана и др.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Центробежное литье (в изложницах) с горизонтальной (а) и вертикальной (б) осями вращения: 1 — расплав; 2 — заливочная воронка; 3 — разливочный ковш; 4 — отливка; 5 — изложница

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Центробежное литье (в изложницах) с горизонтальной (а) и вертикальной (б) осями вращения: 1 — расплав; 2 — заливочная воронка; 3 — разливочный ковш; 4 — отливка; 5 — изложница

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Центробежное литье Преимущества: n большая производительность способа и возможность его автоматизации; n высокий выход годного металла (90— 95%); n высокая плотность и мелкозернистое строение отливок; n реализация направленного затвердевания отливок; n возможность получения тонкостенных отливок из сплавов с низкой жидкотекучестью. Недостатки: n химическая неоднородность (ликвация) в толстостенных отливках; n высокие внутренние напряжения в поверхностном слое; n возможность деформации формы под давлением жидкого металла; n разностенность по высоте отливок, полученных в машинах с вертикальной осью вращения. Центробежным литьем изготавливают водонапорные и канализационные трубы, гильзы двигателей внутреннего сгорания, поршневые кольца, цилиндры компрессоров, буксы, подшипники качения, втулки, диски, барабаны и др.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Центробежное литье Преимущества: n большая производительность способа и возможность его автоматизации; n высокий выход годного металла (90— 95%); n высокая плотность и мелкозернистое строение отливок; n реализация направленного затвердевания отливок; n возможность получения тонкостенных отливок из сплавов с низкой жидкотекучестью. Недостатки: n химическая неоднородность (ликвация) в толстостенных отливках; n высокие внутренние напряжения в поверхностном слое; n возможность деформации формы под давлением жидкого металла; n разностенность по высоте отливок, полученных в машинах с вертикальной осью вращения. Центробежным литьем изготавливают водонапорные и канализационные трубы, гильзы двигателей внутреннего сгорания, поршневые кольца, цилиндры компрессоров, буксы, подшипники качения, втулки, диски, барабаны и др.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье выжиманием предназначено для получения тонкостенных крупногабаритных отливок посредством свободной заливки расплава (через металлоприемник) в раскрытую форму с последующим заполнением металлом всей ее рабочей полости за счет сближения полуформ. Избыток металла выжимается в приемный ковш.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье выжиманием предназначено для получения тонкостенных крупногабаритных отливок посредством свободной заливки расплава (через металлоприемник) в раскрытую форму с последующим заполнением металлом всей ее рабочей полости за счет сближения полуформ. Избыток металла выжимается в приемный ковш.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье выжиманием Разновидности процесса литья выжиманием: а — выжимание расплава поворотом подвижной полуформы; б — выжимание расплава плоскопараллельным перемещением подвижной полуформы; 1 — заливка сплава; 2 — сближение полуформ с выжиманием излишка металла.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье выжиманием Разновидности процесса литья выжиманием: а — выжимание расплава поворотом подвижной полуформы; б — выжимание расплава плоскопараллельным перемещением подвижной полуформы; 1 — заливка сплава; 2 — сближение полуформ с выжиманием излишка металла.

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье выжиманием Преимущества: n возможность получения крупногабаритных тонкостенных отливок; n отсутствие литниковой системы; n возможность выжимания металла в форму в суспензионном состоянии. Недостатки: n пониженная точность размеров отливок из-за неточной стыковки полуформ; n низкий выход годного литья B 5— 50%).

Литье с применением внешних воздействий на жидкий и кристаллизующийся металл Литье выжиманием Преимущества: n возможность получения крупногабаритных тонкостенных отливок; n отсутствие литниковой системы; n возможность выжимания металла в форму в суспензионном состоянии. Недостатки: n пониженная точность размеров отливок из-за неточной стыковки полуформ; n низкий выход годного литья B 5— 50%).

Литье с непрерывным процессом формирования отливки Непрерывное и полунепрерывное литье Непрерывным литьем называют процесс получения протяженных отливок посредством свободной непрерывной заливки расплава в водоохлаждаемую форму (кристаллизатор) и вытягивания из нее сформированной части отливки. Данный способ называют полунепрерывным литьем, если накладывается ограничение на подачу металла (по времени или массе).

Литье с непрерывным процессом формирования отливки Непрерывное и полунепрерывное литье Непрерывным литьем называют процесс получения протяженных отливок посредством свободной непрерывной заливки расплава в водоохлаждаемую форму (кристаллизатор) и вытягивания из нее сформированной части отливки. Данный способ называют полунепрерывным литьем, если накладывается ограничение на подачу металла (по времени или массе).

Литье с непрерывным процессом формирования отливки Непрерывное и полунепрерывное литье Схема установки непрерывного горизонтального литья: 1 — раздаточная печь; 2 — литейная форма (кристаллизатор); 3 — затвердевшая часть отливки; 4 — ролики для вытяжки отливки; 5 — пила (резак)

Литье с непрерывным процессом формирования отливки Непрерывное и полунепрерывное литье Схема установки непрерывного горизонтального литья: 1 — раздаточная печь; 2 — литейная форма (кристаллизатор); 3 — затвердевшая часть отливки; 4 — ролики для вытяжки отливки; 5 — пила (резак)

Литье с непрерывным процессом формирования отливки Непрерывное и полунепрерывное литье Преимущества: n отсутствие операций выбивки форм, обрубки и очистки отливок; n неограниченность длины отливки; n однородность свойств отливки по n относительно невысокая стоимость длине; n литейных форм; n повышенная производительность n плотность металла; труда. n реализация направленного Недостатки: затвердевания; n возможность изготовления n отсутствие отливок не очень сложной n литниковой системы; конфигурации; n большой процент выхода годного n ограниченность номенклатуры металла; изделий. n повышенные точность и чистота поверхности отливки;

Литье с непрерывным процессом формирования отливки Непрерывное и полунепрерывное литье Преимущества: n отсутствие операций выбивки форм, обрубки и очистки отливок; n неограниченность длины отливки; n однородность свойств отливки по n относительно невысокая стоимость длине; n литейных форм; n повышенная производительность n плотность металла; труда. n реализация направленного Недостатки: затвердевания; n возможность изготовления n отсутствие отливок не очень сложной n литниковой системы; конфигурации; n большой процент выхода годного n ограниченность номенклатуры металла; изделий. n повышенные точность и чистота поверхности отливки;

Литье с непрерывным процессом формирования отливки Электрошлаковое литье (ЭШЛ) Сущность процесса ЭШЛ заключается в постепенном электрошлаковом переплаве расходуемого электрода в водоохлаждаемой металлической форме и последующей кристаллизации расплавленного металла в ней.

Литье с непрерывным процессом формирования отливки Электрошлаковое литье (ЭШЛ) Сущность процесса ЭШЛ заключается в постепенном электрошлаковом переплаве расходуемого электрода в водоохлаждаемой металлической форме и последующей кристаллизации расплавленного металла в ней.

Литье с непрерывным процессом формирования отливки Электрошлаковое литье (ЭШЛ) Схема получения отливок способом электрошлакового литья: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — металлическая ванна; 4 — отливка; 5 — литейная форма; 6 — поддон Получение отливки корпуса запорной арматуры способом ЭШЛ: 1 — расходуемый электрод, 2 — литейная форма; 3 — водоохлаждаемый металлический стержень, 4 —шлаковая ванна; 5 — металлическая ванна; 6 — отливка; 7 — затравка

Литье с непрерывным процессом формирования отливки Электрошлаковое литье (ЭШЛ) Схема получения отливок способом электрошлакового литья: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — металлическая ванна; 4 — отливка; 5 — литейная форма; 6 — поддон Получение отливки корпуса запорной арматуры способом ЭШЛ: 1 — расходуемый электрод, 2 — литейная форма; 3 — водоохлаждаемый металлический стержень, 4 —шлаковая ванна; 5 — металлическая ванна; 6 — отливка; 7 — затравка