Лекция 8 Основы базирования деталей и заготовок.ppt

- Количество слайдов: 60

Основы базирования деталей и заготовок

Теория базирования, методы выбора баз и характеристика способов базирования являются одними из важнейших вопросов технологии размерной обработки материалов. Термины и определения основных понятий базирования регламентированы ГОСТ 21495 -76. На различных этапах производственного процесса возникает ЗАДАЧА – выбора баз для формирования систем координат заготовок и придания им требуемого положения

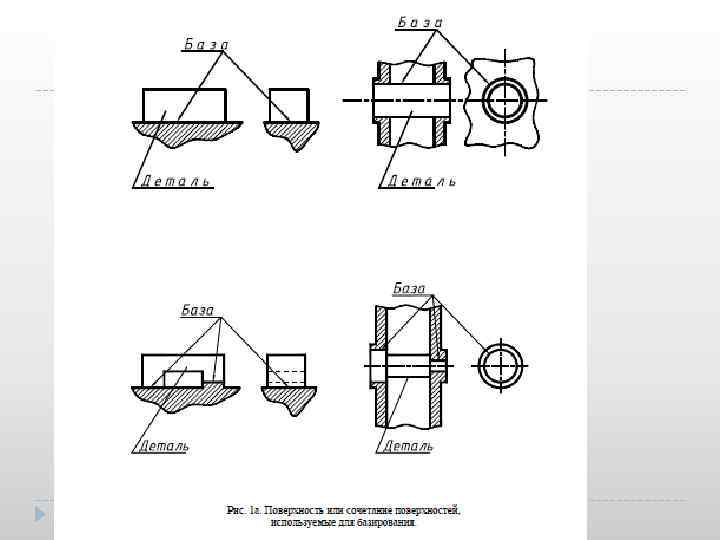

Придание заготовке или изделию требуемого положения относительно выбранной системы координат называется базированием. Базой называется поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащая заготовке или изделию и используемая для базирования.

В процессе изготовления и сборки деталей изделия они должны занимать определенное положение в технологических системах, в соответствии с требованиями конструкторской и технологической документации. Средства измерения также должны занимать определенное положение, чтобы получить необходимую точность и достоверность результатов.

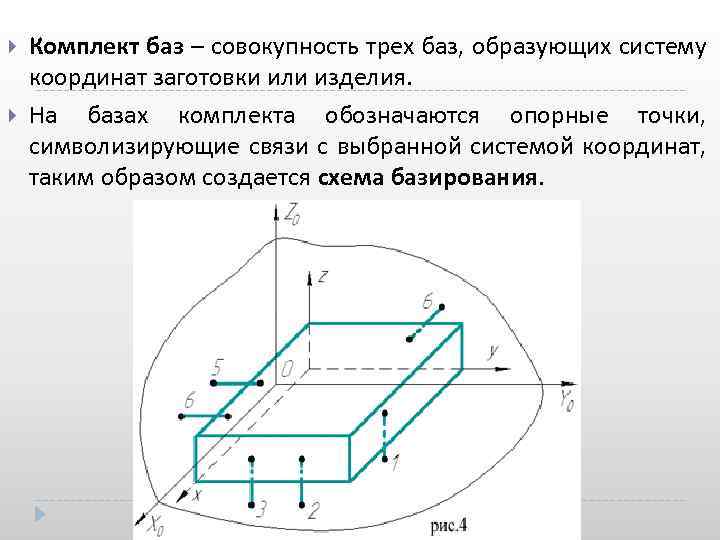

Комплект баз – совокупность трех баз, образующих систему координат заготовки или изделия. На базах комплекта обозначаются опорные точки, символизирующие связи с выбранной системой координат, таким образом создается схема базирования.

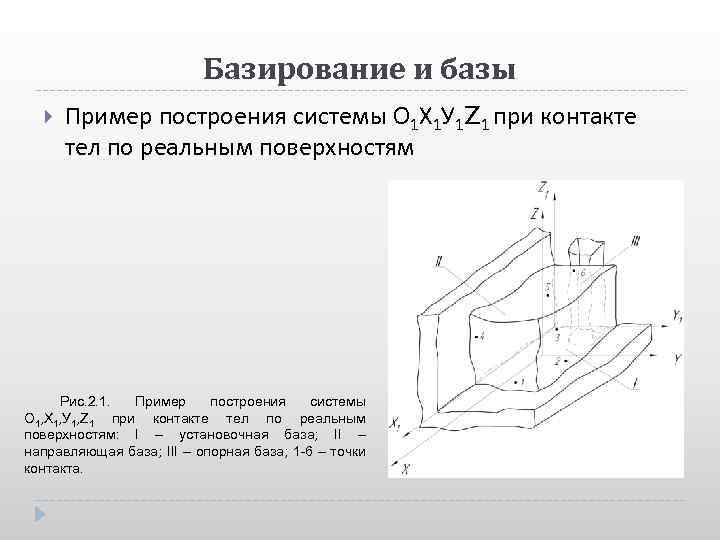

Базирование и базы Пример построения системы О 1 Х 1 У 1 Z 1 при контакте тел по реальным поверхностям Рис. 2. 1. Пример построения системы О 1, Х 1, У 1, Z 1 при контакте тел по реальным поверхностям: I – установочная база; II – направляющая база; III – опорная база; 1 -6 – точки контакта.

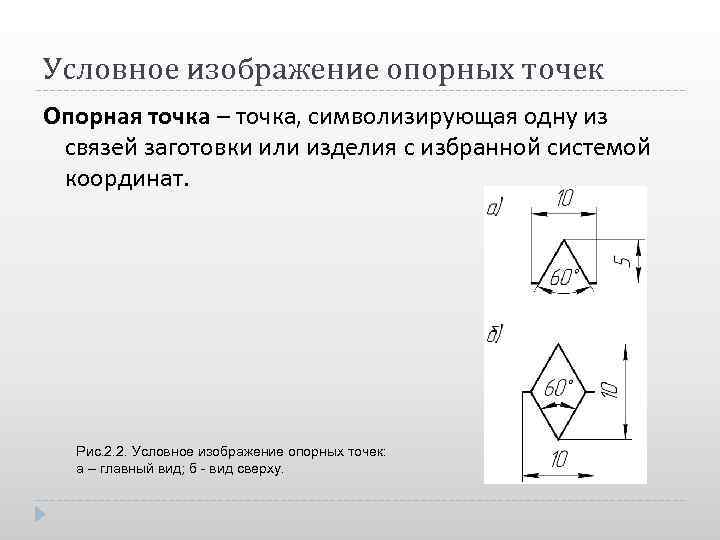

Условное изображение опорных точек Опорная точка – точка, символизирующая одну из связей заготовки или изделия с избранной системой координат. Рис. 2. 2. Условное изображение опорных точек: а – главный вид; б - вид сверху.

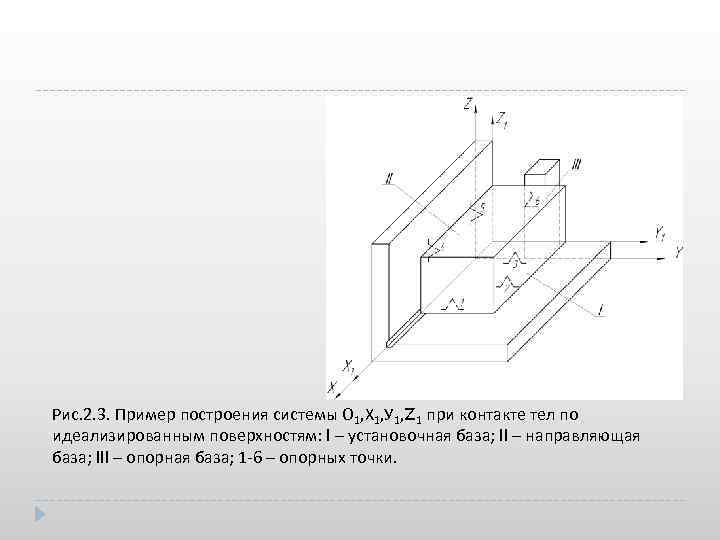

Рис. 2. 3. Пример построения системы О 1, Х 1, У 1, Z 1 при контакте тел по идеализированным поверхностям: I – установочная база; II – направляющая база; III – опорная база; 1 -6 – опорных точки.

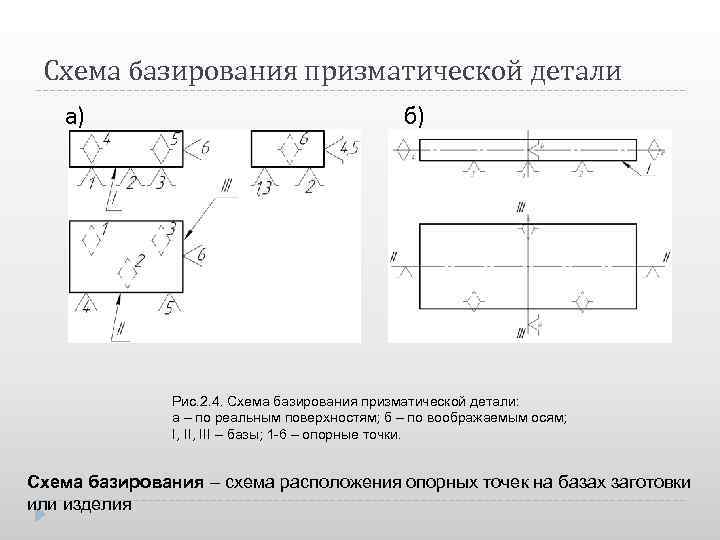

Схема базирования призматической детали а) б) Рис. 2. 4. Схема базирования призматической детали: а – по реальным поверхностям; б – по воображаемым осям; I, III – базы; 1 -6 – опорные точки. Схема базирования – схема расположения опорных точек на базах заготовки или изделия

Совокупность трех баз, образующих систему координат заготовки или изделия, называется комплектом баз. Классификация баз. Базы классифицируются по 3 -м признакам: по назначению; по лишаемым степеням свободы; по характеру проявления.

Схематически классификацию баз можно представить следующим образом. А. По назначению Конструкторская: Б. По лишаемым стесвободы пеням - основная Установочная - вспомогательная Направляющая В. По характеру Технологическая Опорная Измерительная Двойная направляющая Скрытая Двойная опорная Явная проявления

По назначению: Конструкторские: 1. 2. 3. основные; вспомогательные. Технологические. Измерительные. Конструкторская база – база, используемая для определения положения детали или сборочной единицы в изделии.

Основная база - конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения ее положения в изделии Рис. 2. 5. Схема к определению к основной конструкторской базы: I, II – основные базы вала.

Вспомогательная база – конструкторская база, принадлежащая данной детали или сборочной единице и используемая для определения положения присоединяемого к ним изделия Рис. 2. 6. Схема к определению вспомогательной конструкторской базы: I, III – один из комплектов вспомогательных баз вала со шпонкой; 1 – базовая деталь, 2 – присоединяемая деталь, 3 - шпонка.

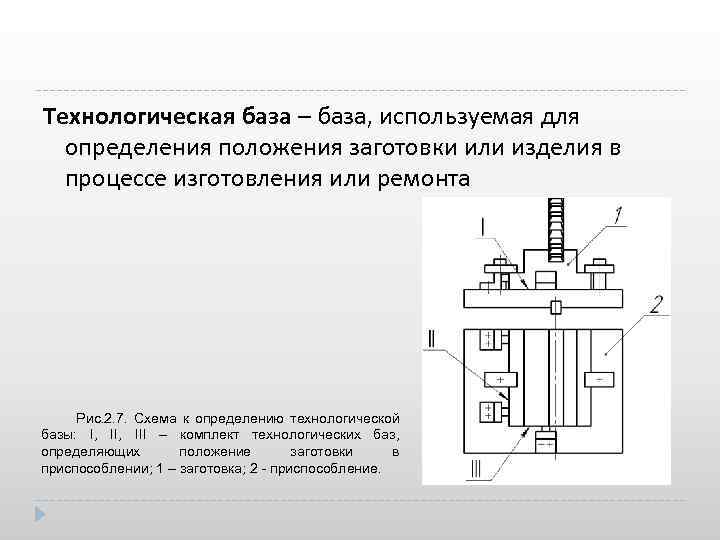

Технологическая база – база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта Рис. 2. 7. Схема к определению технологической базы: I, III – комплект технологических баз, определяющих положение заготовки в приспособлении; 1 – заготовка; 2 - приспособление.

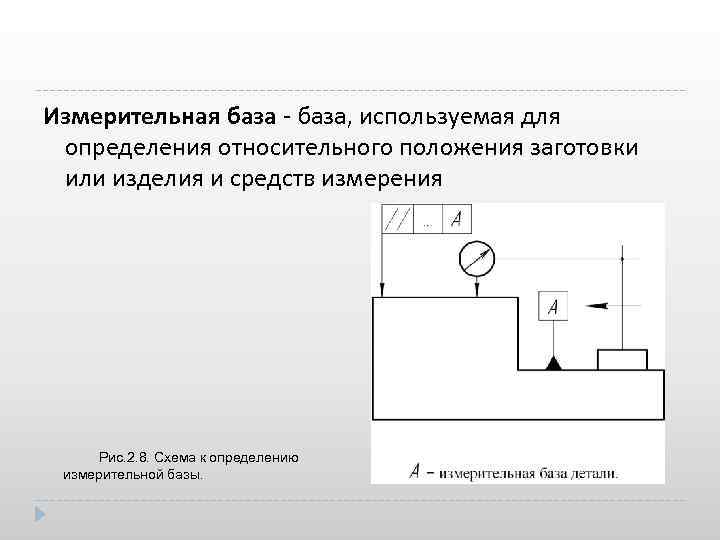

Измерительная база - база, используемая для определения относительного положения заготовки или изделия и средств измерения Рис. 2. 8. Схема к определению измерительной базы.

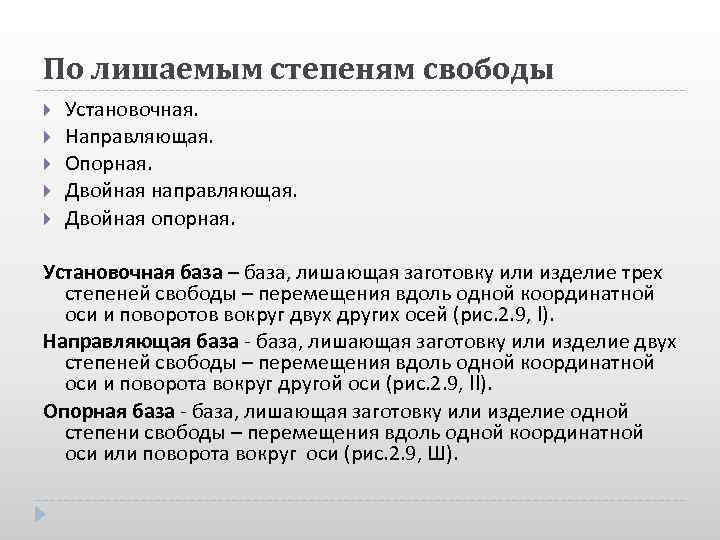

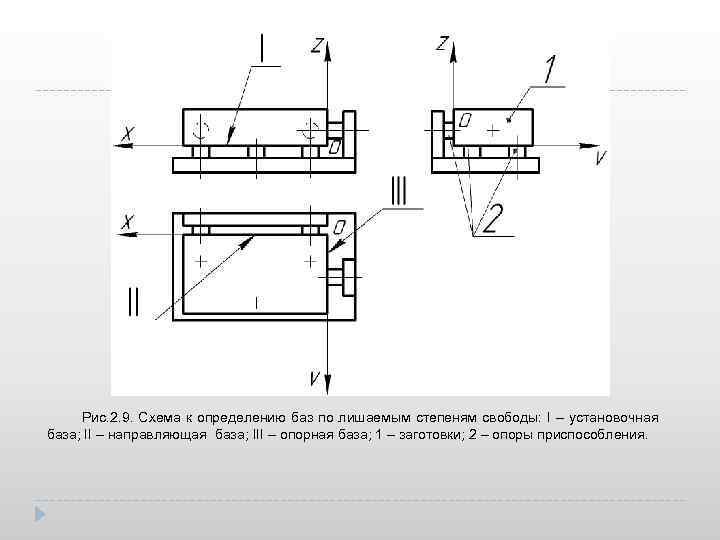

По лишаемым степеням свободы Установочная. Направляющая. Опорная. Двойная направляющая. Двойная опорная. Установочная база – база, лишающая заготовку или изделие трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей (рис. 2. 9, I). Направляющая база - база, лишающая заготовку или изделие двух степеней свободы – перемещения вдоль одной координатной оси и поворота вокруг другой оси (рис. 2. 9, II). Опорная база - база, лишающая заготовку или изделие одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси (рис. 2. 9, Ш).

Рис. 2. 9. Схема к определению баз по лишаемым степеням свободы: I – установочная база; II – направляющая база; III – опорная база; 1 – заготовки; 2 – опоры приспособления.

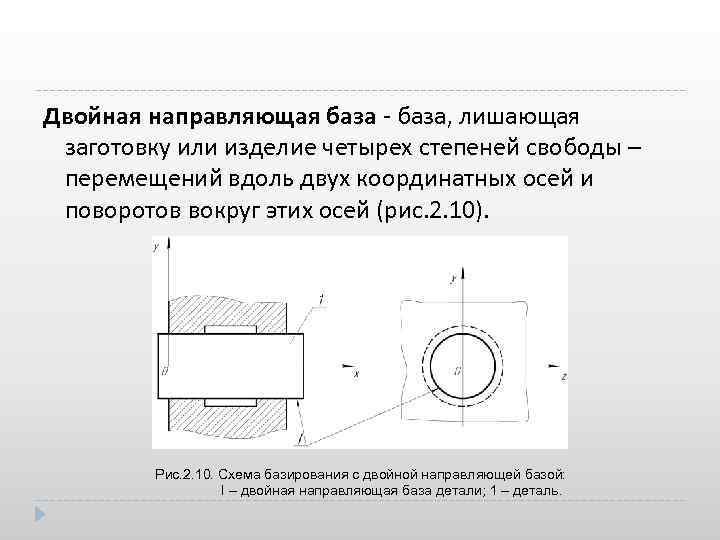

Двойная направляющая база - база, лишающая заготовку или изделие четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей (рис. 2. 10). Рис. 2. 10. Схема базирования с двойной направляющей базой: I – двойная направляющая база детали; 1 – деталь.

Двойная опорная база - база, лишающая заготовку или изделие двух степеней свободы – перемещений вдоль двух координатных осей (рис. 2. 11). Рис. 2. 11. Схема базирования с двойной опорной базой: I – двойная опорная база детали; 1 - деталь.

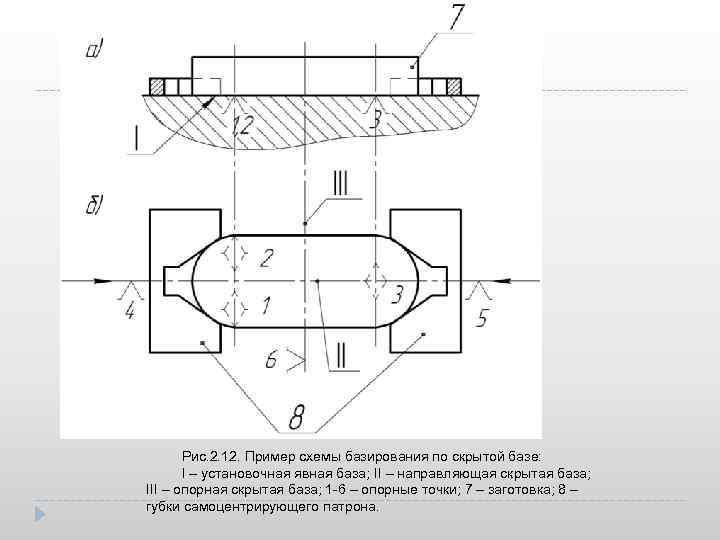

По характеру проявления: Скрытая база. Явная база Скрытая база – база заготовки или изделия в виде воображаемой плоскости, оси или точки (рис. 2. 12). Явная база - база заготовки или изделия в виде реальной поверхности, разметочной риски или точки пересечения рисок.

Рис. 2. 12. Пример схемы базирования по скрытой базе: I – установочная явная база; II – направляющая скрытая база; III – опорная скрытая база; 1 -6 – опорные точки; 7 – заготовка; 8 – губки самоцентрирующего патрона.

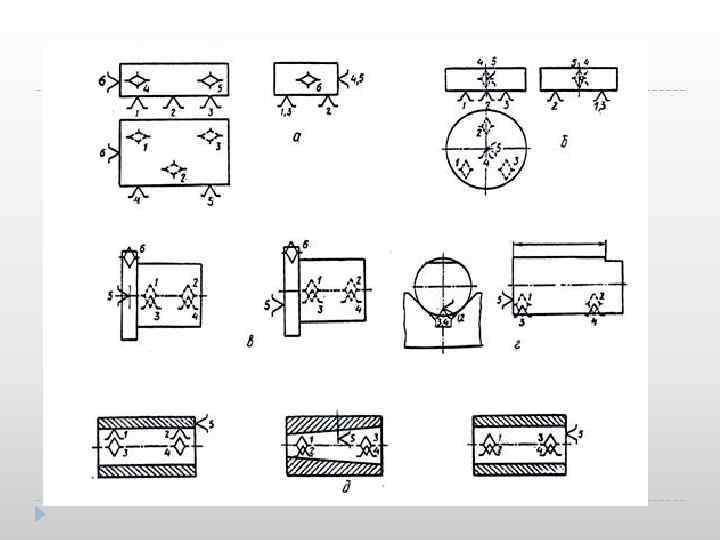

Наиболее распространенные схемы базирования

Выбор схемы базирования на первой технологической операции На первой операции базы являются необработанными – черновыми. Отсюда следуют особые требования к ним. 1. В связи с тем, что точность необработанных поверхностей, выполняющих функции черновых технологических баз, всегда ниже точности обработанных поверхностей, а шероховатость выше, черновые базы должны использоваться только один раз на первой установке.

2. Необходимо обеспечить правильное взаимное положение обработанных и необработанных поверхностей в готовом изделии. Чтобы обеспечить заданные требования к положению обработанных и необработанных элементов изделия, черновыми базами необходимо назначить поверхности, которые в готовом изделии остаются черновыми.

Если невозможно изготовить изделие с использованием одной установки, то в качестве баз первой установки целесообразно выбрать конструктивные элементы с наиболее высокой точностной характеристикой и при возможности с использованием самоцентрирования. В этом случае при выполнении последующих установок обработка точных элементов изделия, служивших черновыми базами, обеспечит наибольшую точность и равномерную глубину обработки для достижения требуемого качества.

Выбор технологических баз 1. На основании анализа конструкции, служебного назначения детали и сборочной единицы, простановки конструкторских размеров и допусков определяются конструкторские базы. 2. По принципу совмещения баз предпочтительным комплектом технологических баз выбирается соответствующая совокупность конструкторских баз с учѐтом формы, доступности, обработки габаритных размеров, точности размера, точности формы и расположения. 3. Последовательно рассматривается возможность обработки различных поверхностей и их сочетаний от выбранного комплекта баз с учѐтом условий производства, включая возможность обработки набором инструментов и различные методы наладки технологических систем. 4. Если условия производства не позволяют осуществить принятый вариант базирования, то выбирается следующий комплект баз по приоритету вышеуказанной характеристики формы, доступности, габаритных размеров, размерного шага положения, точности размеров, точности формы и положения. 5. Выбранные варианты базирования проверяются на соответствие точности и возможности реализации технологических операций в заданных производственных условиях. При необходимости смены технологических баз с неприемлемым ужесточением допусков рассматривается возможность применения искусственных баз. 6. С учѐтом требований к черновым базам выбирается комплект баз первой установки разрабатываемого технологического процесса.

В пояснительной записке должны быть представлены: 1. схема базирования ГОСТ 21495 -76 2. схема установки ГОСТ 3. 1107 -81 (для первой и последующих операций)

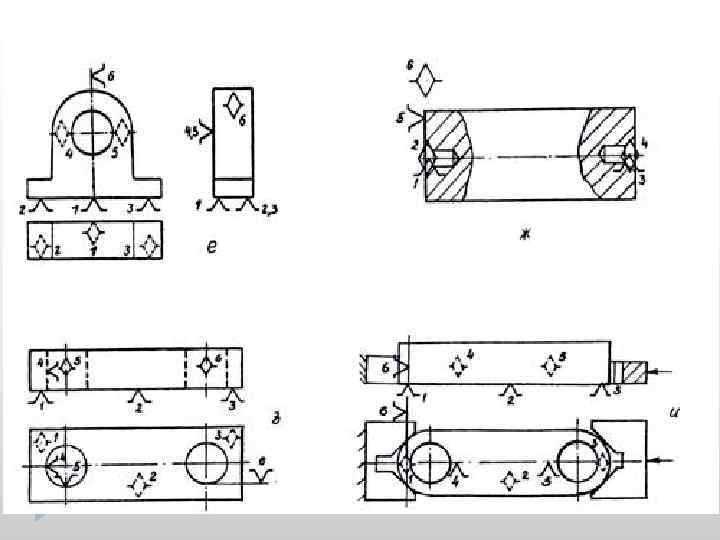

Примеры схем базирования

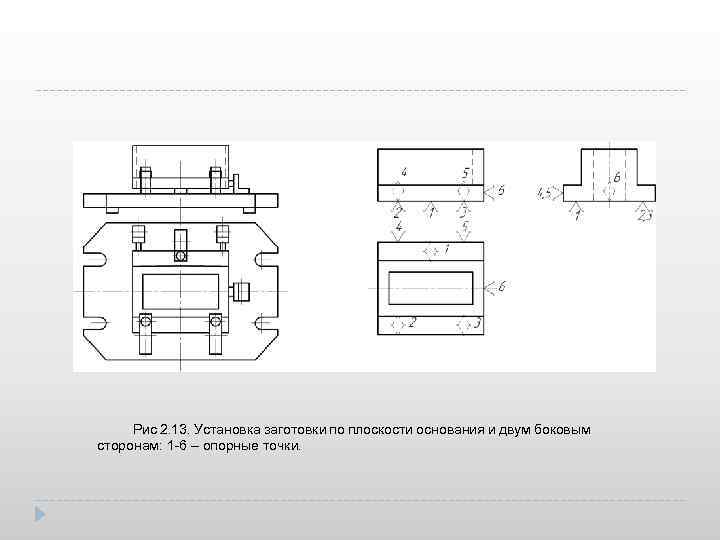

Рис 2. 13. Установка заготовки по плоскости основания и двум боковым сторонам: 1 -6 – опорные точки.

Рис. 2. 14. Установка заготовки по плоскости (на магнитной плите): 1 -6 – опорные точки.

Рис. 2. 15. Установка заготовки по плоскости и двум отверстиям: 1 -6 – опорные точки.

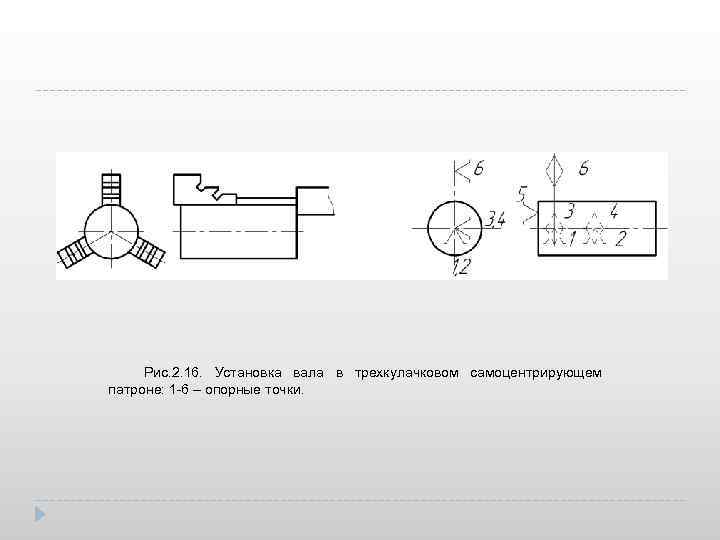

Рис. 2. 16. Установка вала в трехкулачковом самоцентрирующем патроне: 1 -6 – опорные точки.

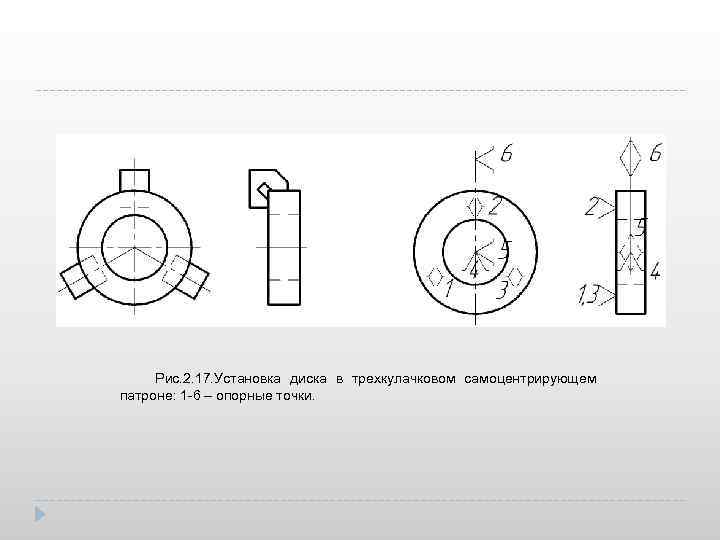

Рис. 2. 17. Установка диска в трехкулачковом самоцентрирующем патроне: 1 -6 – опорные точки.

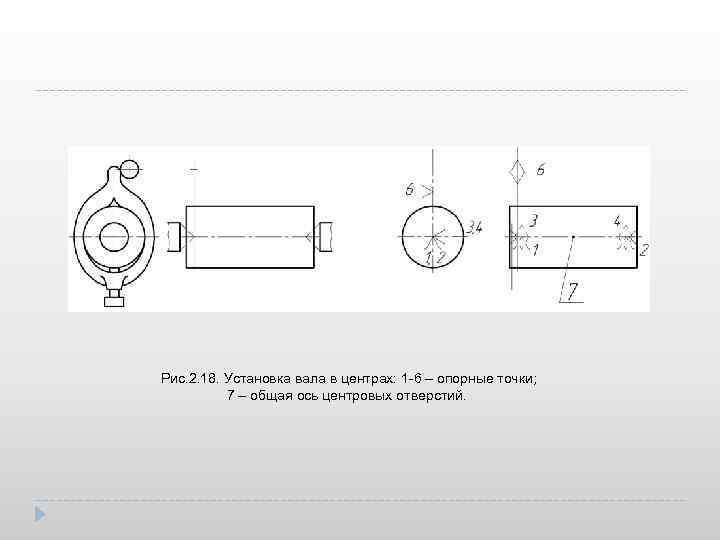

Рис. 2. 18. Установка вала в центрах: 1 -6 – опорные точки; 7 – общая ось центровых отверстий.

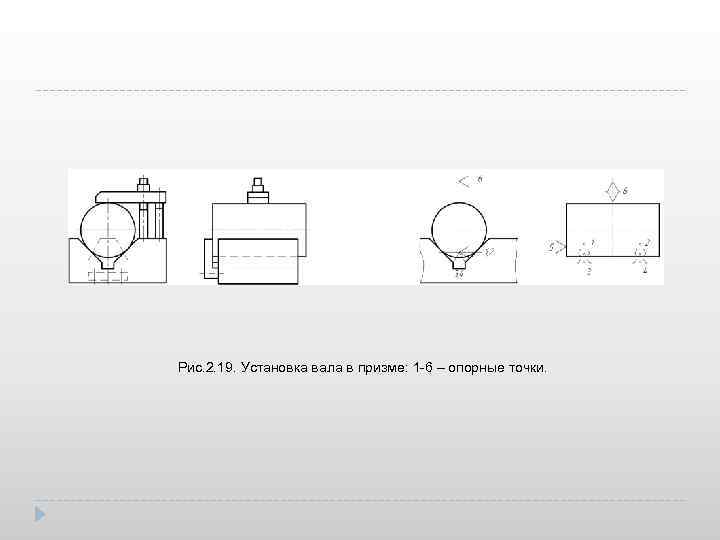

Рис. 2. 19. Установка вала в призме: 1 -6 – опорные точки.

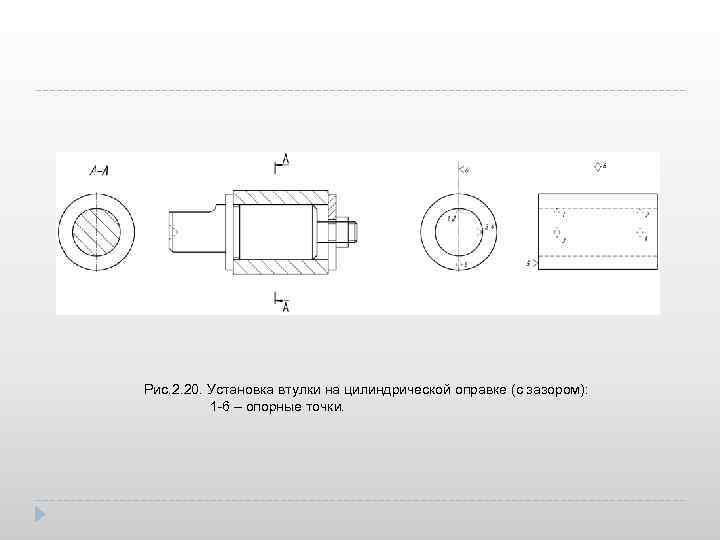

Рис. 2. 20. Установка втулки на цилиндрической оправке (с зазором): 1 -6 – опорные точки.

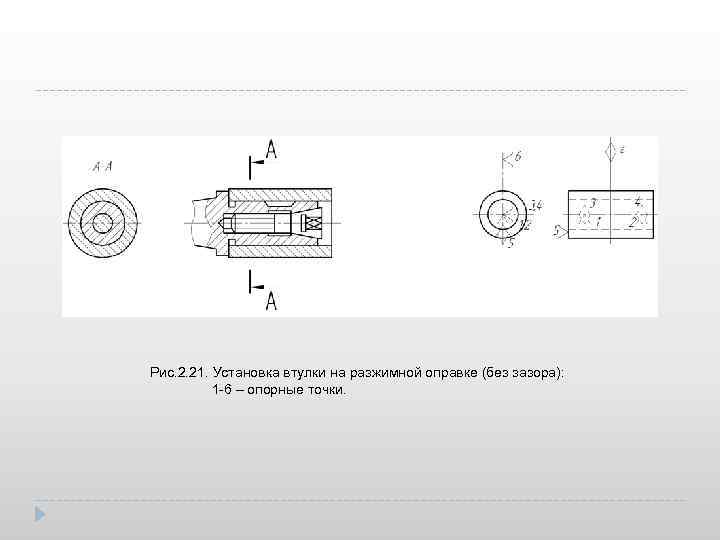

Рис. 2. 21. Установка втулки на разжимной оправке (без зазора): 1 -6 – опорные точки.

Рис. 2. 22. Установка на станке заготовки корпусной детали с положения по разметочным рискам: 1 -6 – опорные точки. выверкой ее

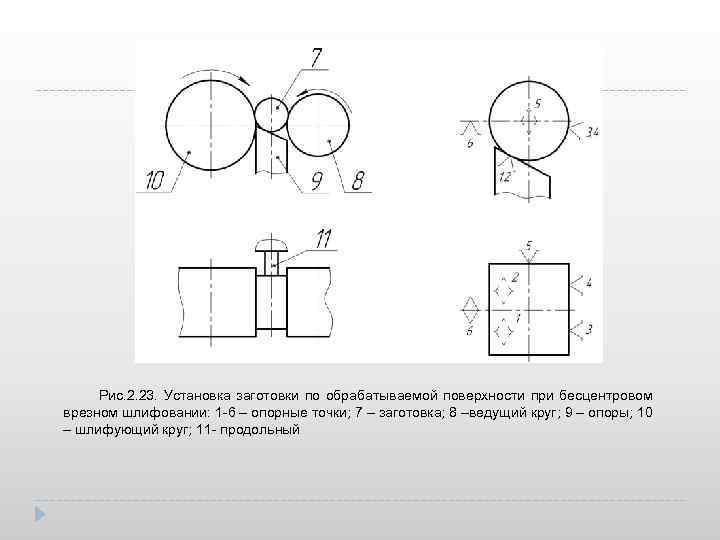

Рис. 2. 23. Установка заготовки по обрабатываемой поверхности при бесцентровом врезном шлифовании: 1 -6 – опорные точки; 7 – заготовка; 8 –ведущий круг; 9 – опоры; 10 – шлифующий круг; 11 - продольный

ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ

Точность обработки заготовок на станках в значительной мере зависит от точности установки заготовок в приспособлениях. При обработке заготовок, установленных в приспособлениях, необходимо, чтобы погрешность Δ обработки была меньше допуска δ на выполняемый на данной операции размер: Δ < δ; δ>ε +w у где - ε погрешность установки; w - погрешности, возникающие при обработке заготовки (погрешности станка и установки инструмента, износ инструмента, температурные деформации и др. ) у

Погрешность базирования заготовок При установке заготовки непосредственно на станке или в приспособлениях на станках с ЧПУ размеры получаются автоматически, при этом положение измерительной базы относительно настроенного на размер инструмента влияет на допуск выдерживаемого размера. Поскольку инструмент настраивается на размер относительно технологических баз приспособления, ПОГРЕШНОСТЬ БАЗИРОВАНИЯ ПРЕДСТАВЛЯЕТ СОБОЙ РАССТОЯНИЕ МЕЖДУ ПРЕДЕЛЬНЫМИ ПОЛОЖЕНИЯМИ ИЗМЕРИТЕЛЬНОЙ БАЗЫ ОТНОСИТЕЛЬНО НАСТРОЕННОГО НА РАЗМЕР ИНСТРУМЕНТА.

Погрешность базирования (от не совмещения баз) возникает при не совмещении измерительной и технологической баз заготовки и определяется как предельное поле рассеяния расстояний между измерительной и технологической базами в направлении выдерживаемого размера.

Погрешность базирования (от не совмещения баз) равна нулю, если: 1) 2) 3) совмещены измерительная и технологическая базы, к чему всегда следует стремиться при проектировании технологических процессов; размер получен мерным инструментом (например, ширина прямоугольного паза при фрезеровании трехсторонней дисковой или концевой фрезой за один проход и т. д. ); направление выдерживаемого размера перпендикулярно направлению размера, характеризующего расстояние между измерительной и технологической базами.

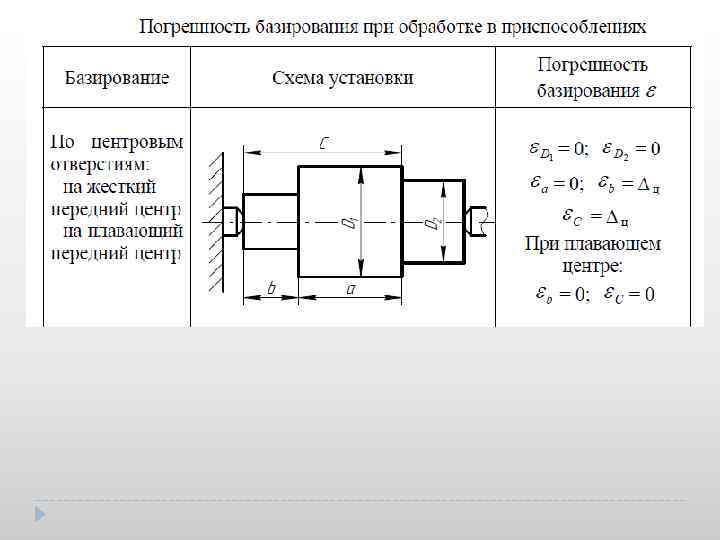

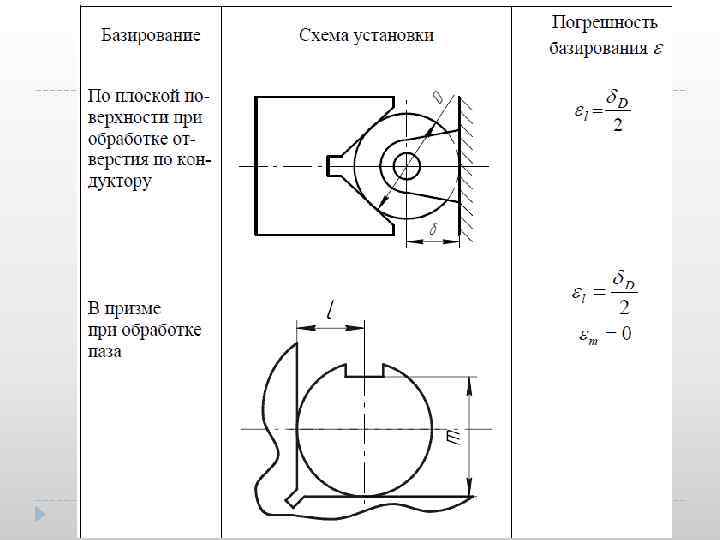

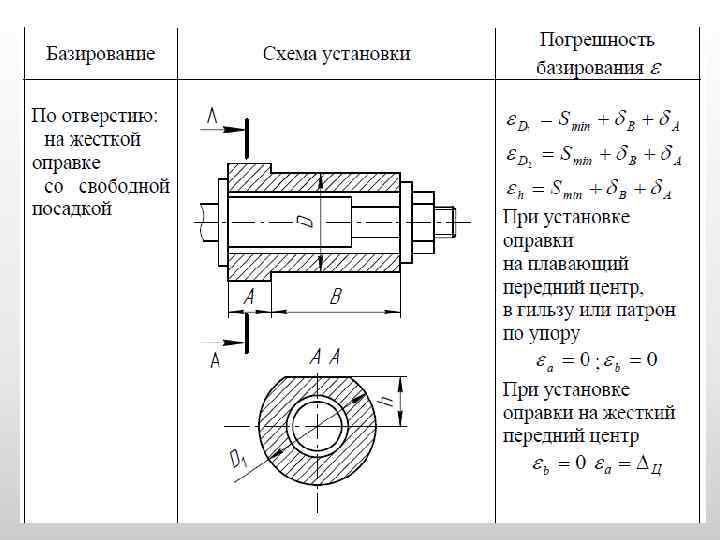

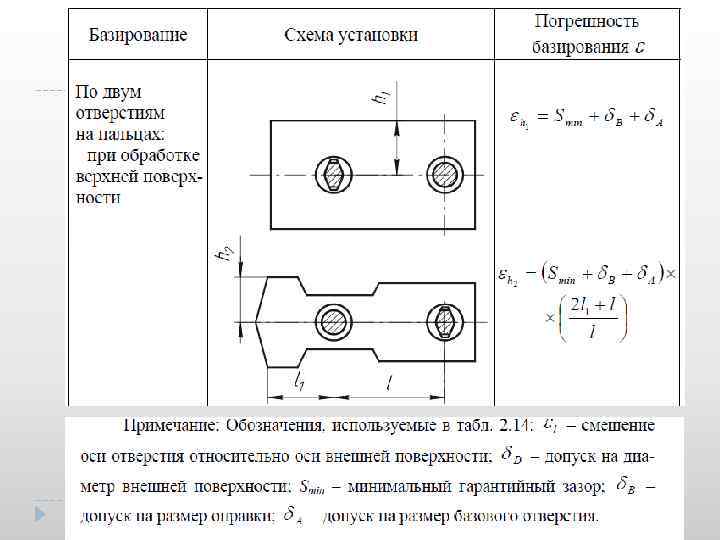

ОСНОВНЫЕ СХЕМЫ БАЗИРОВАНИЯ ЗАГОТОВОК И ВОЗНИКАЮЩИЕ ПРИ ЭТОМ ПОГРЕШНОСТИ

Лекция 8 Основы базирования деталей и заготовок.ppt