организации производства.pptx

- Количество слайдов: 170

Организация, технология и проектирование предприятия Предприятие - самостоятельный хозяйственный субъект создаваемый в соответствии с законодательством для производства продукции проведения работ, оказания услуг в целях удовлетворения общих потребностей получения прибыли. Термин «организация» образован от французского слова organisation и означает устройство, сочетание кого-либо или чего- либо в единое целое. Организация предполагает внутреннюю упорядоченность частей целого, их согласованное взаимодействие как средство достижения желаемого результата. Организация – совокупность процессов или действий ведущих к образованию и совершению взаимосвязи между частями целого. Организация- объединение людей совместно реализующих программу или цель и действующих на основе определенных процедур и правил. Технология – от греческого «искусство» совокупность приемов, методов, способов изменения состояния, свойств, формы предметов труда с целью получения результатов. Организационное проектирование – процесс подготовки и обоснования решений, направленных на рациональное сочетание в пространстве и во времени основных элементов производственной структуры.

Организация, технология и проектирование предприятия Предприятие - самостоятельный хозяйственный субъект создаваемый в соответствии с законодательством для производства продукции проведения работ, оказания услуг в целях удовлетворения общих потребностей получения прибыли. Термин «организация» образован от французского слова organisation и означает устройство, сочетание кого-либо или чего- либо в единое целое. Организация предполагает внутреннюю упорядоченность частей целого, их согласованное взаимодействие как средство достижения желаемого результата. Организация – совокупность процессов или действий ведущих к образованию и совершению взаимосвязи между частями целого. Организация- объединение людей совместно реализующих программу или цель и действующих на основе определенных процедур и правил. Технология – от греческого «искусство» совокупность приемов, методов, способов изменения состояния, свойств, формы предметов труда с целью получения результатов. Организационное проектирование – процесс подготовки и обоснования решений, направленных на рациональное сочетание в пространстве и во времени основных элементов производственной структуры.

Понятие и сущность товародвижения Товародвижение- это процесс доведения товаров от предприятий изготовителей через предприятия оптовой и розничной торговли до потребителей. Факторы, влияющие на организацию процесса товародвижения: • Производственные факторы: – – – • Транспортные факторы – – • Состояние транспортной инфраструктуры Вид транспорта Социальные факторы – – • Размещение производства Специализация предприятий Сезонность производства некоторых видов товаров Расселение населения по территории Уровень денежных доходов Торговые факторы – – – Размеры торговых предприятий Специализация торговых предприятий Размещение торговых предприятий Степень сложности ассортимента товаров и их свойства Уровень организации товароснабжения Принципы рационального построения процесса товародвижения: • Применение кратчайших путей движения товаров • Установление оптимальной формы (транзитная или складская) и звенности (однозвенная, многозвенная) движения товаров • Выбор рациональных транспортных средств и эффективное их использование • Применение тары и оборудования и средств механизации погрузочно-разгрузочных складских работ и их техническая совместимость • Постоянное совершенствование и оптимизация

Понятие и сущность товародвижения Товародвижение- это процесс доведения товаров от предприятий изготовителей через предприятия оптовой и розничной торговли до потребителей. Факторы, влияющие на организацию процесса товародвижения: • Производственные факторы: – – – • Транспортные факторы – – • Состояние транспортной инфраструктуры Вид транспорта Социальные факторы – – • Размещение производства Специализация предприятий Сезонность производства некоторых видов товаров Расселение населения по территории Уровень денежных доходов Торговые факторы – – – Размеры торговых предприятий Специализация торговых предприятий Размещение торговых предприятий Степень сложности ассортимента товаров и их свойства Уровень организации товароснабжения Принципы рационального построения процесса товародвижения: • Применение кратчайших путей движения товаров • Установление оптимальной формы (транзитная или складская) и звенности (однозвенная, многозвенная) движения товаров • Выбор рациональных транспортных средств и эффективное их использование • Применение тары и оборудования и средств механизации погрузочно-разгрузочных складских работ и их техническая совместимость • Постоянное совершенствование и оптимизация

Предметом организации производства как науки и следует считать изучение отношений организации производства в сфере производства материальных благ. Теория устанавливает законы и закономерности протекания процессов или развития явлений, изучаемых конкретной наукой. Закон характеризует внутреннюю устойчивую связь и существенную взаимообусловленность каких-либо явлений объективной действительности. Закономерностью обычно называют устойчивую причинно-следственную повторяемость и последовательность в явлениях. Закономерности отвечают и соответствуют законам. Содержанием организации производства как науки является установление причинно-следственных связей и закономерностей, присущих организации производства, в целях определения и реализации на практике эффективных организационных форм, методов и условии. Организация производства, как и любая другая наука, опирается на определенную группу законов и соответствующих им закономерностей. Положения этой науки базируются на экономических законах, законах отдельных технических и естественных наук (например, кибернетики, теории систем, теории управления). Вместе с тем она опирается на собственные законы и только ей присущие закономерности. В теории организации производства определены принципы организации производства, представляющие собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственных систем и их отдельных подсистем. При построении той или иной подсистемы используются принципы, отражающие специфические особенности этих подсистем. Организация производства как самостоятельная научная дисциплина обладает собственным понятийным аппаратом, включающим присущие ей категории и понятия. К числу терминов, используемых в научной и практической деятельности, относят термины (являющиеся названием понятий): аттестация рабочих мест, брак производственный, бригадная форма труда, виды движения партии деталей, групповое производство, диспетчеризация, задел, комплексная подготовка производства, метод организации производства, незавершенное производство, оперативное планирование, производственная система, производственный цикл, поточное производство, партия деталей, производственная структура, ритм, такт, тип производства и др. Наука организации производства имеет определенный круг объектов изучения. В схематической форме круг теоретических проблем, изучаемых наукой, включает: предмет науки организации производства; место организации производства в системе наук; систему законов, закономерностей и принципов организации производства; системную концепцию организации производства; формы и методы организации производства; развитие организации производства; теорию и методы определения экономической эффективности организации производства; формы и методы реализации научных разработок в производстве.

Предметом организации производства как науки и следует считать изучение отношений организации производства в сфере производства материальных благ. Теория устанавливает законы и закономерности протекания процессов или развития явлений, изучаемых конкретной наукой. Закон характеризует внутреннюю устойчивую связь и существенную взаимообусловленность каких-либо явлений объективной действительности. Закономерностью обычно называют устойчивую причинно-следственную повторяемость и последовательность в явлениях. Закономерности отвечают и соответствуют законам. Содержанием организации производства как науки является установление причинно-следственных связей и закономерностей, присущих организации производства, в целях определения и реализации на практике эффективных организационных форм, методов и условии. Организация производства, как и любая другая наука, опирается на определенную группу законов и соответствующих им закономерностей. Положения этой науки базируются на экономических законах, законах отдельных технических и естественных наук (например, кибернетики, теории систем, теории управления). Вместе с тем она опирается на собственные законы и только ей присущие закономерности. В теории организации производства определены принципы организации производства, представляющие собой исходные положения, на основе которых осуществляются построение, функционирование и развитие производственных систем и их отдельных подсистем. При построении той или иной подсистемы используются принципы, отражающие специфические особенности этих подсистем. Организация производства как самостоятельная научная дисциплина обладает собственным понятийным аппаратом, включающим присущие ей категории и понятия. К числу терминов, используемых в научной и практической деятельности, относят термины (являющиеся названием понятий): аттестация рабочих мест, брак производственный, бригадная форма труда, виды движения партии деталей, групповое производство, диспетчеризация, задел, комплексная подготовка производства, метод организации производства, незавершенное производство, оперативное планирование, производственная система, производственный цикл, поточное производство, партия деталей, производственная структура, ритм, такт, тип производства и др. Наука организации производства имеет определенный круг объектов изучения. В схематической форме круг теоретических проблем, изучаемых наукой, включает: предмет науки организации производства; место организации производства в системе наук; систему законов, закономерностей и принципов организации производства; системную концепцию организации производства; формы и методы организации производства; развитие организации производства; теорию и методы определения экономической эффективности организации производства; формы и методы реализации научных разработок в производстве.

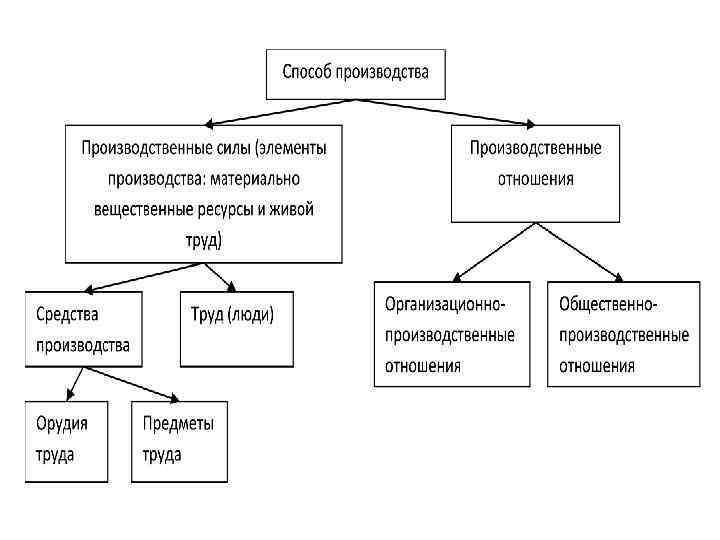

Сущность организации производства В материальном производстве выделяются две стороны: производительные силы и производственные отношения, образующие в своем единстве способ производства данного общества. Производительные силы — это силы и средства, участвующие в общественном производстве. Важнейшими составляющими частями (элементами) производительных сил являются люди и средства производства. Главный элемент производительных сил — люди, трудящиеся. Они приводят в движение средства производства, создают орудия и предметы труда, совершенствуют их. Человек — личный фактор производства. Труд- целенаправленная деятельность персонала, связанная с превращением исходного сырья и материалов в готовую продукцию или услугу. Средства производства включают орудия труда и предметы труда. Орудия труда — это машины, аппараты, инструменты, с помощью которых человек воздействует на вещество природы, на предмет труда. Предмет труда — объект приложения сил человека, все то, на что направлен его труд, из чего получается готовый продукт. Это сырье, основные и вспомогательные материалы, топливо, полуфабрикаты. Орудия и предметы труда — вещественные факторы. Организация производства и выполняет свою первую, системообразующую функцию, соединяя личные и вещественные факторы производства в единый производственный процесс.

Сущность организации производства В материальном производстве выделяются две стороны: производительные силы и производственные отношения, образующие в своем единстве способ производства данного общества. Производительные силы — это силы и средства, участвующие в общественном производстве. Важнейшими составляющими частями (элементами) производительных сил являются люди и средства производства. Главный элемент производительных сил — люди, трудящиеся. Они приводят в движение средства производства, создают орудия и предметы труда, совершенствуют их. Человек — личный фактор производства. Труд- целенаправленная деятельность персонала, связанная с превращением исходного сырья и материалов в готовую продукцию или услугу. Средства производства включают орудия труда и предметы труда. Орудия труда — это машины, аппараты, инструменты, с помощью которых человек воздействует на вещество природы, на предмет труда. Предмет труда — объект приложения сил человека, все то, на что направлен его труд, из чего получается готовый продукт. Это сырье, основные и вспомогательные материалы, топливо, полуфабрикаты. Орудия и предметы труда — вещественные факторы. Организация производства и выполняет свою первую, системообразующую функцию, соединяя личные и вещественные факторы производства в единый производственный процесс.

Сущность организации производства и Производственные отношения — это отношения между людьми в процессе производства распределения материальных благ. Они развиваются под влиянием производительных сил, но и сами оказывают активное воздействие на них, ускоряя или замедляя рост производства, технический прогресс. Производственные отношения образуют сложную систему, включающую производственнотехнические и социально-экономические отношения. Производственно-технические отношения выступают как отношения по поводу совместного труда участников процесса производства. Основой этих отношений являются разделение и кооперация труда, которые ведут к обособлению отдельных работ, бригад, участков, цехов и обусловливают необходимость налаживания между ними производственных связей. Вторая функция организации производства — установление между отдельными исполнителями и производственными подразделениями разнообразных связей, обеспечивающих совместную деятельность людей, участвующих в едином процессе производства. Социально-экономические отношения выражают отношения между людьми, определяемые характером и формой общественного присвоения средств производства, отношениями собственности. Социально-экономические отношения являются важным элементом создания единства экономических интересов общества, коллектива и отдельных работников в достижении наивысшей эффективности производства. Организация производства реализует при этом свою третью функцию — создание организационных условий, обеспечивающих взаимодействие на экономической основе всех производственных звеньев как единой производственно-технической системы. Наконец, можно выделить и четвертую функцию, которая призвана решать задачи создания условий для повышения уровня трудовой жизни работников, постоянного профессионального и социально-культурного саморазвития и самосовершенствования трудовых ресурсов предприятия. Cущность организации производства состоит в объединении и обеспечении взаимодействия личных и вещественных элементов производства, установлении необходимых связей и согласованных действий участников производственного процесса, создании организационных условий для реализации экономических интересов и социальных потребностей работников на производственном предприятии.

Сущность организации производства и Производственные отношения — это отношения между людьми в процессе производства распределения материальных благ. Они развиваются под влиянием производительных сил, но и сами оказывают активное воздействие на них, ускоряя или замедляя рост производства, технический прогресс. Производственные отношения образуют сложную систему, включающую производственнотехнические и социально-экономические отношения. Производственно-технические отношения выступают как отношения по поводу совместного труда участников процесса производства. Основой этих отношений являются разделение и кооперация труда, которые ведут к обособлению отдельных работ, бригад, участков, цехов и обусловливают необходимость налаживания между ними производственных связей. Вторая функция организации производства — установление между отдельными исполнителями и производственными подразделениями разнообразных связей, обеспечивающих совместную деятельность людей, участвующих в едином процессе производства. Социально-экономические отношения выражают отношения между людьми, определяемые характером и формой общественного присвоения средств производства, отношениями собственности. Социально-экономические отношения являются важным элементом создания единства экономических интересов общества, коллектива и отдельных работников в достижении наивысшей эффективности производства. Организация производства реализует при этом свою третью функцию — создание организационных условий, обеспечивающих взаимодействие на экономической основе всех производственных звеньев как единой производственно-технической системы. Наконец, можно выделить и четвертую функцию, которая призвана решать задачи создания условий для повышения уровня трудовой жизни работников, постоянного профессионального и социально-культурного саморазвития и самосовершенствования трудовых ресурсов предприятия. Cущность организации производства состоит в объединении и обеспечении взаимодействия личных и вещественных элементов производства, установлении необходимых связей и согласованных действий участников производственного процесса, создании организационных условий для реализации экономических интересов и социальных потребностей работников на производственном предприятии.

Объективной основой организации производства служат отношения, возникающие в сфере производства материальных благ на уровне низового звена промышленности — предприятия. В ходе формирования и функционирования процесса материального производства проявляются следующие виды отношений, которые являются отношениями организации производства: • чисто технические отношения, выражающие формы объединения людей и вещественных факторов производства; • отношения между людьми, возникающие по поводу совместного труда участников производственного процесса; • отношения, обеспечивающие связи между технической стороной производительных сил и отношениями собственности; • отношения, характеризующие взаимозависимость вещественных, энергетических и профессиональных ресурсов предприятия.

Объективной основой организации производства служат отношения, возникающие в сфере производства материальных благ на уровне низового звена промышленности — предприятия. В ходе формирования и функционирования процесса материального производства проявляются следующие виды отношений, которые являются отношениями организации производства: • чисто технические отношения, выражающие формы объединения людей и вещественных факторов производства; • отношения между людьми, возникающие по поводу совместного труда участников производственного процесса; • отношения, обеспечивающие связи между технической стороной производительных сил и отношениями собственности; • отношения, характеризующие взаимозависимость вещественных, энергетических и профессиональных ресурсов предприятия.

Виды работ, выполняемые в рамках организации производства: • Выбор и обоснование производственной структуры предприятия • Проектирование и обеспечение функционирования всех составляющих единого производственного процесса (подготовка производство, контhоль качества работ, техническое обслуживание) • Проектирование и организация вспомогательных и обслуживаемых подразделений • Организация производственного процесса во времени • Организация труда работающих • Разработка и организация взаимодействия между структурами управления и производственными структурами • Постоянное совершенствование производства Различают поэлементный или функциональный, пространственный и временной разрезы организации производства: Поэлементный связан с подбором состава оборудования, технологии, предметов труда устройств материалов, квалификационного состава кадров Пространственный предполагает разделение производства на различные частичные процессы и закрепление этих процессов за отдельными производственными звеньями Временной включает определение деятельности производственного цикла изготовления, установление последовательности выполнения процессов, очередности запуска- выпуска изделий

Виды работ, выполняемые в рамках организации производства: • Выбор и обоснование производственной структуры предприятия • Проектирование и обеспечение функционирования всех составляющих единого производственного процесса (подготовка производство, контhоль качества работ, техническое обслуживание) • Проектирование и организация вспомогательных и обслуживаемых подразделений • Организация производственного процесса во времени • Организация труда работающих • Разработка и организация взаимодействия между структурами управления и производственными структурами • Постоянное совершенствование производства Различают поэлементный или функциональный, пространственный и временной разрезы организации производства: Поэлементный связан с подбором состава оборудования, технологии, предметов труда устройств материалов, квалификационного состава кадров Пространственный предполагает разделение производства на различные частичные процессы и закрепление этих процессов за отдельными производственными звеньями Временной включает определение деятельности производственного цикла изготовления, установление последовательности выполнения процессов, очередности запуска- выпуска изделий

Закономерности организации производства на предприятии Организации производства на промышленных предприятиях присущи определенные закономерности. Соответствие организации производства ее целям. Эта закономерность предопределяет методические подходы к формированию организации производства с учетом требований наиболее полного использования ресурсов, усиления творческого характера труда, создания организационных условий для реализации материальной заинтересованности грудящихся в результатах производства, которые отражают основные цели организации. Достижение намеченных целей обеспечивается решением соответствующих этим целям организационных задач. Характер таких задач весьма разнообразен и определяется особенностями объекта организации. Например, на участке: • создание необходимых пропорций в производственной мощности участка; • установление рационального баланса рабочих мест и исполнителей; • согласование времени выполнения операций на всех рабочих местах; • распределение трудовых функций между рабочими; • формирование оперативных планов и выдача заданий рабочим; • создание стимулов к труду; • организация технического обслуживания рабочих мест и т. п.

Закономерности организации производства на предприятии Организации производства на промышленных предприятиях присущи определенные закономерности. Соответствие организации производства ее целям. Эта закономерность предопределяет методические подходы к формированию организации производства с учетом требований наиболее полного использования ресурсов, усиления творческого характера труда, создания организационных условий для реализации материальной заинтересованности грудящихся в результатах производства, которые отражают основные цели организации. Достижение намеченных целей обеспечивается решением соответствующих этим целям организационных задач. Характер таких задач весьма разнообразен и определяется особенностями объекта организации. Например, на участке: • создание необходимых пропорций в производственной мощности участка; • установление рационального баланса рабочих мест и исполнителей; • согласование времени выполнения операций на всех рабочих местах; • распределение трудовых функций между рабочими; • формирование оперативных планов и выдача заданий рабочим; • создание стимулов к труду; • организация технического обслуживания рабочих мест и т. п.

Соответствие форм и методов организации производства характеристикам его материально-технического базиса. Согласно этой закономерности содержание организации производства определяется особенностями и уровнем развития техники и технологии. Ручной труд, механизированное производство и комплексно-автоматизированный производственный процесс требуют разной организации. Изменения, происходящие в технических средствах и технологии производства, ведут к переменам в содержании труда и квалификации работающих и как следствие — к изменениям в характере организации производства. Названная закономерность предполагает обеспечение адекватности состояния и уровня организации производства постоянно изменяющемуся под влиянием научно-технического прогресса его материальному базису. Соответствие организации производства конкретным производственнотехническим условиям и экономическим требованиям производства. Характер форм и методов организации производства определяется видом выпускаемой продукции, типом производства, его масштабами и т. п. В зависимости от тех или иных условий в процессе организации производства применяются соответствующие им организационные решения: выбираются вид специализации цехов и участков, способ размещения оборудования, форма организации производственных процессов (поточная, групповая и др. ); определяется тип планово- учетной единицы в системе оперативного планирования. Организация производства должна также постоянно адаптироваться к меняющимся экономическим условиям.

Соответствие форм и методов организации производства характеристикам его материально-технического базиса. Согласно этой закономерности содержание организации производства определяется особенностями и уровнем развития техники и технологии. Ручной труд, механизированное производство и комплексно-автоматизированный производственный процесс требуют разной организации. Изменения, происходящие в технических средствах и технологии производства, ведут к переменам в содержании труда и квалификации работающих и как следствие — к изменениям в характере организации производства. Названная закономерность предполагает обеспечение адекватности состояния и уровня организации производства постоянно изменяющемуся под влиянием научно-технического прогресса его материальному базису. Соответствие организации производства конкретным производственнотехническим условиям и экономическим требованиям производства. Характер форм и методов организации производства определяется видом выпускаемой продукции, типом производства, его масштабами и т. п. В зависимости от тех или иных условий в процессе организации производства применяются соответствующие им организационные решения: выбираются вид специализации цехов и участков, способ размещения оборудования, форма организации производственных процессов (поточная, групповая и др. ); определяется тип планово- учетной единицы в системе оперативного планирования. Организация производства должна также постоянно адаптироваться к меняющимся экономическим условиям.

Комплексность организации производства предполагает необходимость рассмотрения всех производственных процессов, протекающих на предприятии, во взаимной связи как единое интегрированное целое. На современном предприятии в условиях комплексной механизации и автоматизации технические средства производства и производственные процессы все более интегрируются. Создаются системы машин, автоматически выполняющие не только основные технологические, но и транспортные, складские, контрольные операции. На основе внедрения систем автоматизированного проектирования и автоматизации управления появляются единые системы подготовки производства и изготовления продукции. Интегрируются основные производственные процессы, процессы технического обслуживания и материального обеспечения. Все эти изменения обусловливают комплексный характер проблем организации производства. Непрерывное улучшение организации производства. Эта закономерность требует перехода от поэтапного к постоянному (текущему) совершенствованию организации производства. В связи с этим в системе управления предприятием появляется новая самостоятельная функция постоянного организационного совершенствования производства. Изменения в существующую организацию производства должны вноситься непрерывно по мере изменений технического базиса производства, характера выпускаемой продукции, состава и квалификации кадров, а также как результат поиска новых, прогрессивных форм и методов организации и управления производством. Соответствие форм и методов организации производства требованиям повышения содержательности труда рабочих, расширения их трудовых функции, обеспечения привлекательности труда. При выборе форм организации труда необходимо учитывать квалификационный и культурный уровни работающих, заботиться о том, чтобы труд приносил рабочему удовлетворение, стимулировать творческую активность и рационализаторскую деятельность участников производства. При организации производства следует учитывать особенности деятельности предприятия в условиях рынка и ориентироваться на стабилизацию занятости работников. Трудящийся должен быть уверен, что высокая производительность его личного труда и эффективная работа предприятия обеспечат ему гарантию занятости.

Комплексность организации производства предполагает необходимость рассмотрения всех производственных процессов, протекающих на предприятии, во взаимной связи как единое интегрированное целое. На современном предприятии в условиях комплексной механизации и автоматизации технические средства производства и производственные процессы все более интегрируются. Создаются системы машин, автоматически выполняющие не только основные технологические, но и транспортные, складские, контрольные операции. На основе внедрения систем автоматизированного проектирования и автоматизации управления появляются единые системы подготовки производства и изготовления продукции. Интегрируются основные производственные процессы, процессы технического обслуживания и материального обеспечения. Все эти изменения обусловливают комплексный характер проблем организации производства. Непрерывное улучшение организации производства. Эта закономерность требует перехода от поэтапного к постоянному (текущему) совершенствованию организации производства. В связи с этим в системе управления предприятием появляется новая самостоятельная функция постоянного организационного совершенствования производства. Изменения в существующую организацию производства должны вноситься непрерывно по мере изменений технического базиса производства, характера выпускаемой продукции, состава и квалификации кадров, а также как результат поиска новых, прогрессивных форм и методов организации и управления производством. Соответствие форм и методов организации производства требованиям повышения содержательности труда рабочих, расширения их трудовых функции, обеспечения привлекательности труда. При выборе форм организации труда необходимо учитывать квалификационный и культурный уровни работающих, заботиться о том, чтобы труд приносил рабочему удовлетворение, стимулировать творческую активность и рационализаторскую деятельность участников производства. При организации производства следует учитывать особенности деятельности предприятия в условиях рынка и ориентироваться на стабилизацию занятости работников. Трудящийся должен быть уверен, что высокая производительность его личного труда и эффективная работа предприятия обеспечат ему гарантию занятости.

Взаимное соответствие структуры системы управления и характеристик организации производства, являясь одной из закономерностей организации, обусловливает необходимость постоянной работы по поддержанию этого соответствия. Производственная структура объединений и предприятий, методы организации производственных процессов находятся в постоянном движении. В большинстве случаев эти изменения требуют перемен в системе управления, в ее структуре. Так, повышение самостоятельности и ответственности низовых звеньев предприятий и объединений в новых условиях хозяйствования ведет к сокращению числа линейных руководителей и подразделений, запятых регламентацией и контролем. Возрастает значение штабных подразделений, занятых техническим и материальным обеспечением производства. Такая перестройка системы управления требует передачи всех производственных функций из органов управления в низовые производственные звенья — цехи, участки, бригады, а всех функций технической подготовки и материального обеспечения — в штабные подразделения. В передовых отраслях машиностроения осуществляется переориентация производственной структуры с производственных процессов на продукт, что ведет к созданию предметно-замкнутых цехов и участков, производств по выпуску определенных изделий. В этих условиях происходят и изменения системы управления, которые идут в направлении создания соответствующих структурных звеньев, требуя введения новых экономических условий. Участие трудящихся в работе по организации производства на предприятиях и в объединениях. Практические шаги в этом направлении предпринимаются на основе введения новых отношений собственности, углубления внутрипроизводственного хозяйственного расчета, перехода к самоуправлению трудовых коллективов. В то же время реальное участие рабочих в организации производства предполагает передачу ряда управленческих прав низовому звену — цеху, участку, бригаде.

Взаимное соответствие структуры системы управления и характеристик организации производства, являясь одной из закономерностей организации, обусловливает необходимость постоянной работы по поддержанию этого соответствия. Производственная структура объединений и предприятий, методы организации производственных процессов находятся в постоянном движении. В большинстве случаев эти изменения требуют перемен в системе управления, в ее структуре. Так, повышение самостоятельности и ответственности низовых звеньев предприятий и объединений в новых условиях хозяйствования ведет к сокращению числа линейных руководителей и подразделений, запятых регламентацией и контролем. Возрастает значение штабных подразделений, занятых техническим и материальным обеспечением производства. Такая перестройка системы управления требует передачи всех производственных функций из органов управления в низовые производственные звенья — цехи, участки, бригады, а всех функций технической подготовки и материального обеспечения — в штабные подразделения. В передовых отраслях машиностроения осуществляется переориентация производственной структуры с производственных процессов на продукт, что ведет к созданию предметно-замкнутых цехов и участков, производств по выпуску определенных изделий. В этих условиях происходят и изменения системы управления, которые идут в направлении создания соответствующих структурных звеньев, требуя введения новых экономических условий. Участие трудящихся в работе по организации производства на предприятиях и в объединениях. Практические шаги в этом направлении предпринимаются на основе введения новых отношений собственности, углубления внутрипроизводственного хозяйственного расчета, перехода к самоуправлению трудовых коллективов. В то же время реальное участие рабочих в организации производства предполагает передачу ряда управленческих прав низовому звену — цеху, участку, бригаде.

Производственный процесс — основа деятельности любого предприятия, представляет собой совокупность отдельных процессов труда, направленных на превращение сырья и материалов в готовую продукцию заданного количества, качества, ассортимента и в установленные сроки. Содержание процесса производства оказывает определяющее воздействие на построение предприятия и его производственных подразделений. Каждый производственный процесс можно рассматривать с двух сторон: • совокупность изменений, которые претерпевают предметы труда - технологический процесс; • совокупность действий работников, направленных на целесообразное изменение предметов труда — трудовой процесс. Технологический процесс - часть производственного процесса, содержащая целенаправленные действия по изменению формы, размеров, состояния, структуры, места предметов труда. Основой производственного процесса является труд, элементы – предметы труда и орудия труда.

Производственный процесс — основа деятельности любого предприятия, представляет собой совокупность отдельных процессов труда, направленных на превращение сырья и материалов в готовую продукцию заданного количества, качества, ассортимента и в установленные сроки. Содержание процесса производства оказывает определяющее воздействие на построение предприятия и его производственных подразделений. Каждый производственный процесс можно рассматривать с двух сторон: • совокупность изменений, которые претерпевают предметы труда - технологический процесс; • совокупность действий работников, направленных на целесообразное изменение предметов труда — трудовой процесс. Технологический процесс - часть производственного процесса, содержащая целенаправленные действия по изменению формы, размеров, состояния, структуры, места предметов труда. Основой производственного процесса является труд, элементы – предметы труда и орудия труда.

Структура производственного процесса процесс→стадия→операция→прием→движение Операция – это основная часть производственного процесса, выполняемая непрерывно на одном рабочем месте без переналадки оборудования над одним или несколькими предметами труда (партией) один рабочим или бригадой. Стадия – законченный локальный этап производственного процесса

Структура производственного процесса процесс→стадия→операция→прием→движение Операция – это основная часть производственного процесса, выполняемая непрерывно на одном рабочем месте без переналадки оборудования над одним или несколькими предметами труда (партией) один рабочим или бригадой. Стадия – законченный локальный этап производственного процесса

Классификация производственных процессов По степени приложения труда: Естественные процессы – это процессы, которые меняют состояние предметы труда без участия рабочего под влиянием сил природы. Процессы труда – это совокупность различных операций, выполняемых рабочим в ручную или с помощью механизмов, в ходе которых происходит изменение предмета труда. • Технологические – происходит физико-химическое изменение предмета труда. По методам превращения предметов труда в готовую продукцию делятся на: Механические Химические Монтажно-сборочные • Нетехнологические – не происходит изменение физикохимического состояния предмета труда.

Классификация производственных процессов По степени приложения труда: Естественные процессы – это процессы, которые меняют состояние предметы труда без участия рабочего под влиянием сил природы. Процессы труда – это совокупность различных операций, выполняемых рабочим в ручную или с помощью механизмов, в ходе которых происходит изменение предмета труда. • Технологические – происходит физико-химическое изменение предмета труда. По методам превращения предметов труда в готовую продукцию делятся на: Механические Химические Монтажно-сборочные • Нетехнологические – не происходит изменение физикохимического состояния предмета труда.

По роли в общем процессе изготовления Основные - направлены на изменение основных предметов труда и предания им свойств товарной продукции Заготовительные Обрабатывающие Сборочно-отделывающие Вспомогательные – создают условия для нормального протекания основных процессов. В ходе вспомогательных процессов создается продукция, не являющаяся товарной, она не входит в состав товарного продукта, но без нее эту товарную продукцию получить не возможно. Обслуживающие – обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования.

По роли в общем процессе изготовления Основные - направлены на изменение основных предметов труда и предания им свойств товарной продукции Заготовительные Обрабатывающие Сборочно-отделывающие Вспомогательные – создают условия для нормального протекания основных процессов. В ходе вспомогательных процессов создается продукция, не являющаяся товарной, она не входит в состав товарного продукта, но без нее эту товарную продукцию получить не возможно. Обслуживающие – обеспечивают основные и вспомогательные процессы услугами, необходимыми для их нормального функционирования.

В зависимости от оснащенности орудиями труда Ручные процессы – обработка предмета человеком, без участи дополнительных источников энергии и механизмов. Аппаратурные процессы – процессы, протекающие в специальных замкнутых емкостях, участие рабочего сводится к загрузке, регулированию и наблюдение. Машинно-ручные процессы – предмет труда обрабатывается человеком, с помощью механизмом. Машинные процессы – ограниченное участие человека. Автоматические процессы – без участия человека или под его наблюдением В зависимости от сложности процесса Простые – получение продукции на основе последовательной обработки одного вида сырья или материалов Сложные – сочетание ряда параллельных и последовательных простых процессов, в результате которых получается специфицированная/много детальная продукция. По формам взаимосвязи со смежными операциями Аналитические Синтетические Прямые По степени прерывности Непрерывные – невозможно остановить без ущерба качества готовой продукции Периодические/дискретные По характеру предмета труда и продукта труда Вещественно- энергетические Информационные По источнику энергии Пассивные Активные

В зависимости от оснащенности орудиями труда Ручные процессы – обработка предмета человеком, без участи дополнительных источников энергии и механизмов. Аппаратурные процессы – процессы, протекающие в специальных замкнутых емкостях, участие рабочего сводится к загрузке, регулированию и наблюдение. Машинно-ручные процессы – предмет труда обрабатывается человеком, с помощью механизмом. Машинные процессы – ограниченное участие человека. Автоматические процессы – без участия человека или под его наблюдением В зависимости от сложности процесса Простые – получение продукции на основе последовательной обработки одного вида сырья или материалов Сложные – сочетание ряда параллельных и последовательных простых процессов, в результате которых получается специфицированная/много детальная продукция. По формам взаимосвязи со смежными операциями Аналитические Синтетические Прямые По степени прерывности Непрерывные – невозможно остановить без ущерба качества готовой продукции Периодические/дискретные По характеру предмета труда и продукта труда Вещественно- энергетические Информационные По источнику энергии Пассивные Активные

По источнику энергии технологические процессы можно разделить на пассивные и активные. Первые происходят как природные процессы и не требуют дополнительной, преобразованной человеком энергии для воздействия на предмет труда (например, остывание металла в обычных условиях и т. п. ). Активные технологические процессы протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией. По степени непрерывности воздействия на предмет труда технологические процессы делятся на непрерывные и дискретные. При первом виде технологический процесс не прерывается во время загрузки сырья, выдачи готовой продукции и контроля за ним (разливка стали, переработка нефти, производство цемента и т. д. ). Дискретные производства характеризуются наличием перерывов в ходе технологического процесса (выплавка стали, литье в формы и т. д. ). Существуют также комбинированные процессы, которые сочетают стадии дискретных и непрерывных процессов. По способу воздействия на предмет труда и виду применяемого оборудования различают физические, механические и аппаратурные технологические процессы. Механические осуществляются вручную или с помощью машин. В этих процессах предмет труда подвергается механическому воздействию, т. е. изменяется его форма, размеры, положение. При этом внутреннее строение и состав вещества, как правило, остаются неизменными (производство мебели, штамповка, литье, сварка, ковка и т. д. ).

По источнику энергии технологические процессы можно разделить на пассивные и активные. Первые происходят как природные процессы и не требуют дополнительной, преобразованной человеком энергии для воздействия на предмет труда (например, остывание металла в обычных условиях и т. п. ). Активные технологические процессы протекают либо в результате непосредственного воздействия человека на предмет труда, либо в результате воздействия средств труда, приводимых в движение энергией. По степени непрерывности воздействия на предмет труда технологические процессы делятся на непрерывные и дискретные. При первом виде технологический процесс не прерывается во время загрузки сырья, выдачи готовой продукции и контроля за ним (разливка стали, переработка нефти, производство цемента и т. д. ). Дискретные производства характеризуются наличием перерывов в ходе технологического процесса (выплавка стали, литье в формы и т. д. ). Существуют также комбинированные процессы, которые сочетают стадии дискретных и непрерывных процессов. По способу воздействия на предмет труда и виду применяемого оборудования различают физические, механические и аппаратурные технологические процессы. Механические осуществляются вручную или с помощью машин. В этих процессах предмет труда подвергается механическому воздействию, т. е. изменяется его форма, размеры, положение. При этом внутреннее строение и состав вещества, как правило, остаются неизменными (производство мебели, штамповка, литье, сварка, ковка и т. д. ).

По кратности обработки сырья различают: процессы с разомкнутой (открытой) схемой, в которой сырье или материалы подвергаются однократной обработке; процессы с замкнутой (круговой, циркуляционной или циклической) схемой, в которой сырье или материалы неоднократно возвращаются в начальную стадию процесса для повторной обработки. Примером разомкнутой схемы является конвертерный способ получения стали. Примером процесса с замкнутой схемой может быть химическая переработка нефтяных фракций, где для непрерывного восстановления активности катализатора последний постоянно циркулирует между реакционной зоной крекинга и печью для выжигания углерода с его поверхности. В зависимости от вида используемого сырья различают процессы переработки растительного, животного и минерального сырья.

По кратности обработки сырья различают: процессы с разомкнутой (открытой) схемой, в которой сырье или материалы подвергаются однократной обработке; процессы с замкнутой (круговой, циркуляционной или циклической) схемой, в которой сырье или материалы неоднократно возвращаются в начальную стадию процесса для повторной обработки. Примером разомкнутой схемы является конвертерный способ получения стали. Примером процесса с замкнутой схемой может быть химическая переработка нефтяных фракций, где для непрерывного восстановления активности катализатора последний постоянно циркулирует между реакционной зоной крекинга и печью для выжигания углерода с его поверхности. В зависимости от вида используемого сырья различают процессы переработки растительного, животного и минерального сырья.

Важнейшими факторами, определяющими разделение производственных процессов в промышленном производстве, считаются состав готового продукта, характер воздействия на предметы труда, роль различных процессов в организации производства продукции, тип организации производства. Готовый продукт влияет на производственный процесс своей конструкцией (сложностью и размерами форм), а также точностью составных частей, их физическими и химическими свойствами. С точки зрения организации производства большое значение имеет также количество компонентов изготовляемого продукта и количество операций, поразному согласованных во времени и пространстве. По этому признаку все производственные процессы классифицируются как процессы простые и сложные (комплексные). Последние, в свою очередь, подразделяются на аналитические и синтетические. При простых производственных процессах в ходе последовательного воздействия на однородные предметы труда производят одинаковые продукты. В данном случае технология предписывает как строгую пространственную ориентацию рабочих мест, так и временную последовательность операций. При аналитических производственных процессах предмет труда также однороден. Однако в ходе выполнения отчасти одинаковых операций производят неодинаковые продукты, т. е. из одного вида сырья получают несколько видов продукции. При синтетических производственных процессах различные простые детали изготавливают путем различных операций над разными предметами труда, а затем из них составляют сложные блоки, узлы, т. е. производственный процесс образуется в ходе различных, но связанных в единый комплекс частичных процессов. Естественно, что организация таких процессов наиболее трудоемкая задача. Чем сложнее продукт и разнообразнее методы его изготовления, тем сложнее и организация производственного процесса. Так, если простом и аналитическом производственных процессах необходимость согласования частичных процессов сведена до минимума, то при синтетическом она требует максимального приложения усилий. Преобладание на предприятии какой-либо из перечисленных разновидностей процесса производства оказывает большое влияние на его производственную структуру. Так, при синтетических процессах имеет место разветвленная система заготовительных цехов, в каждом из которых происходит начальная переработка сырья и материалов. Затем процесс переходит в более узкий круг обрабатывающих цехов и завершается одним выпускающим цехом. В этом случае весьма трудоемки работы по материально-техническому снабжению, внешнему и внутреннему кооперированию, управлению заготовительным производством. При аналитическом процессе один заготовительный цех передает свои полуфабрикаты в несколько обрабатывающих и выпускающих цехов, специализирующихся на изготовлении различного рода продукции. В этом случае предприятие производит значительное число различных видов продукции, имеет большие и разветвленные связи по сбыту, как правило, здесь развиты побочные производства. Это также оказывает влияние на структуру производства.

Важнейшими факторами, определяющими разделение производственных процессов в промышленном производстве, считаются состав готового продукта, характер воздействия на предметы труда, роль различных процессов в организации производства продукции, тип организации производства. Готовый продукт влияет на производственный процесс своей конструкцией (сложностью и размерами форм), а также точностью составных частей, их физическими и химическими свойствами. С точки зрения организации производства большое значение имеет также количество компонентов изготовляемого продукта и количество операций, поразному согласованных во времени и пространстве. По этому признаку все производственные процессы классифицируются как процессы простые и сложные (комплексные). Последние, в свою очередь, подразделяются на аналитические и синтетические. При простых производственных процессах в ходе последовательного воздействия на однородные предметы труда производят одинаковые продукты. В данном случае технология предписывает как строгую пространственную ориентацию рабочих мест, так и временную последовательность операций. При аналитических производственных процессах предмет труда также однороден. Однако в ходе выполнения отчасти одинаковых операций производят неодинаковые продукты, т. е. из одного вида сырья получают несколько видов продукции. При синтетических производственных процессах различные простые детали изготавливают путем различных операций над разными предметами труда, а затем из них составляют сложные блоки, узлы, т. е. производственный процесс образуется в ходе различных, но связанных в единый комплекс частичных процессов. Естественно, что организация таких процессов наиболее трудоемкая задача. Чем сложнее продукт и разнообразнее методы его изготовления, тем сложнее и организация производственного процесса. Так, если простом и аналитическом производственных процессах необходимость согласования частичных процессов сведена до минимума, то при синтетическом она требует максимального приложения усилий. Преобладание на предприятии какой-либо из перечисленных разновидностей процесса производства оказывает большое влияние на его производственную структуру. Так, при синтетических процессах имеет место разветвленная система заготовительных цехов, в каждом из которых происходит начальная переработка сырья и материалов. Затем процесс переходит в более узкий круг обрабатывающих цехов и завершается одним выпускающим цехом. В этом случае весьма трудоемки работы по материально-техническому снабжению, внешнему и внутреннему кооперированию, управлению заготовительным производством. При аналитическом процессе один заготовительный цех передает свои полуфабрикаты в несколько обрабатывающих и выпускающих цехов, специализирующихся на изготовлении различного рода продукции. В этом случае предприятие производит значительное число различных видов продукции, имеет большие и разветвленные связи по сбыту, как правило, здесь развиты побочные производства. Это также оказывает влияние на структуру производства.

Разработка и организация производственного процесса Первый этап. Составляется маршрутная технология, определяющая перечень основных операций, начиная с готового изделия и заканчивая первой операцией, которой подвергается предмет труда. Второй этап. Разрабатывается подетальное и пооперационное проектирование с первой операции до последней. На этой документации основывается производственный процесс. В ней подробно описываются материалы для изготавливаемой детали изделия, их вес, размеры, устанавливаются режимы обработки на каждой производственной операции, наименование и характеристика оборудования, инструментов и приборов, указывается движение изделия от первой технологической операции до сдачи изделия на склад. При разработке производственного процесса предусматривают используемое оборудование, инструменты, способы транспортировки и хранения изделий, т. е. все необходимое, что позволит обеспечить: качество продукции; производительность в соответствии со сроками поставок; простоту обслуживания и контроль работы, а также ремонт и переналадку оборудования; технологическую и организационную совместимость основных и вспомогательных операций в процессе производства; гибкость производства; экономически максимально низкие затраты для данных условий на осуществление каждой технологической операции.

Разработка и организация производственного процесса Первый этап. Составляется маршрутная технология, определяющая перечень основных операций, начиная с готового изделия и заканчивая первой операцией, которой подвергается предмет труда. Второй этап. Разрабатывается подетальное и пооперационное проектирование с первой операции до последней. На этой документации основывается производственный процесс. В ней подробно описываются материалы для изготавливаемой детали изделия, их вес, размеры, устанавливаются режимы обработки на каждой производственной операции, наименование и характеристика оборудования, инструментов и приборов, указывается движение изделия от первой технологической операции до сдачи изделия на склад. При разработке производственного процесса предусматривают используемое оборудование, инструменты, способы транспортировки и хранения изделий, т. е. все необходимое, что позволит обеспечить: качество продукции; производительность в соответствии со сроками поставок; простоту обслуживания и контроль работы, а также ремонт и переналадку оборудования; технологическую и организационную совместимость основных и вспомогательных операций в процессе производства; гибкость производства; экономически максимально низкие затраты для данных условий на осуществление каждой технологической операции.

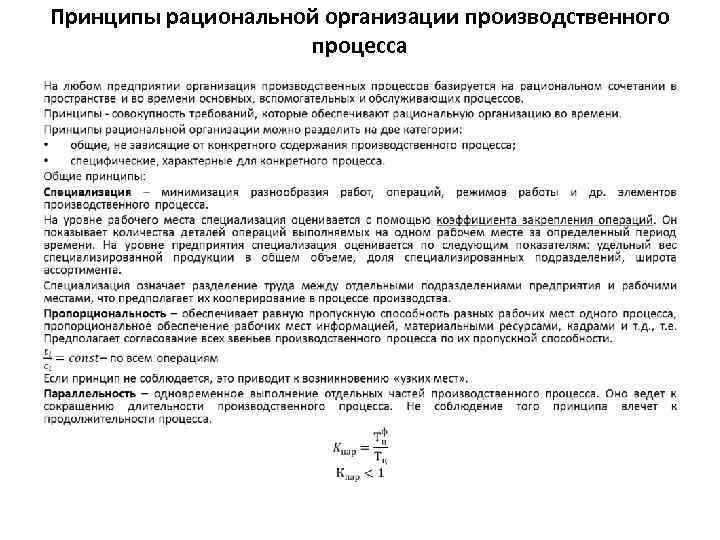

Принципы рациональной организации производственного процесса •

Принципы рациональной организации производственного процесса •

•

•

Производственный цикл Производственным циклом законченный круг производственных операций от первой до последней при изготовлении изделий. Производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство. Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл. Технологический цикл – время выполнения технологических операций Операционный цикл – время выполнения одной операции

Производственный цикл Производственным циклом законченный круг производственных операций от первой до последней при изготовлении изделий. Производственный процесс протекает во времени и пространстве, поэтому производственный цикл можно измерить длиной пути движения изделия и его комплектующих элементов и временем, в течение которого изделие проходит весь путь обработки. Длина производственного цикла — это не линия, а широкая полоса, на которой размещаются машины, оборудование, инвентарь и прочее поэтому на практике в большинстве случаев определяются не длина пути, а площадь и объем помещения, в котором размещается производство. Интервал календарного времени от начала первой производственной операции до окончания последней называется временной продолжительностью производственного цикла изделия. Продолжительность цикла измеряется в днях, часах, минутах, секундах, в зависимости от вида изделия и стадии обработки, по которой измеряется цикл. Технологический цикл – время выполнения технологических операций Операционный цикл – время выполнения одной операции

Структура производственного цикла

Структура производственного цикла

Структура производственного цикла

Структура производственного цикла

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники. Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д. Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда. Время технологического обслуживания включает: контроль качества изделия; контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт; уборку рабочего места; подвоз заготовок, материалов, приемку и уборку обработанной продукции. Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: • Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы). • Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д. ). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются. Перерывы могут быть разделены на две группы: • перерывы, связанные с установленным на предприятии режимом работы, — нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т. п. ; • перерывы, обусловленные организационно-техническими причинами, — ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, т. е. зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и т. д.

Рабочий период — это период времени, в течение которого производится непосредственное воздействие на предмет труда либо самим рабочим, либо машинами и механизмами под его управлением, а также время естественных процессов, которые протекают в изделии без участия людей и техники. Время естественных процессов — это период рабочего времени, когда предмет труда изменяет свои характеристики без непосредственного воздействия человека или механизмов. Например, сушка на воздухе окрашенного или остывание нагретого изделия, рост на полях и созревание растений, брожение некоторых продуктов и т. д. Время выполнения основных операций обработки изделий составляет технологический цикл и определяет время, в течение которого осуществляется прямое или косвенное воздействие человека на предмет труда. Время технологического обслуживания включает: контроль качества изделия; контроль режимов работы машин и оборудования, их настройку и наладку, мелкий ремонт; уборку рабочего места; подвоз заготовок, материалов, приемку и уборку обработанной продукции. Время перерывов — это время, в течение которого не производится никакого воздействия на предмет труда и не происходит изменение его качественной характеристики, но продукция еще не является готовой и процесс производства не закончен. Различают перерывы: • Регламентируемые перерывы разделяются на межоперационные (внутрисменные) и междусменные (связаны с режимом работы). • Нерегламентируемые перерывы связаны с простоями оборудования и рабочих по непредусмотренным режимом работы причинам (отсутствие сырья, поломка оборудования, невыход на работу рабочих и т. д. ). В производственный цикл нерегламентированные перерывы включаются в виде поправочного коэффициента или не учитываются. Перерывы могут быть разделены на две группы: • перерывы, связанные с установленным на предприятии режимом работы, — нерабочие дни и смены, междусменные и обеденные перерывы, внутрисменные регламентированные перерывы для отдыха рабочих и т. п. ; • перерывы, обусловленные организационно-техническими причинами, — ожидание освобождения рабочего места, ожидание на сборке комплектующих узлов и деталей, неравенство производственных ритмов на смежных, т. е. зависимых друг от друга, рабочих местах, отсутствие энергии, материалов или транспортных средств и т. д.

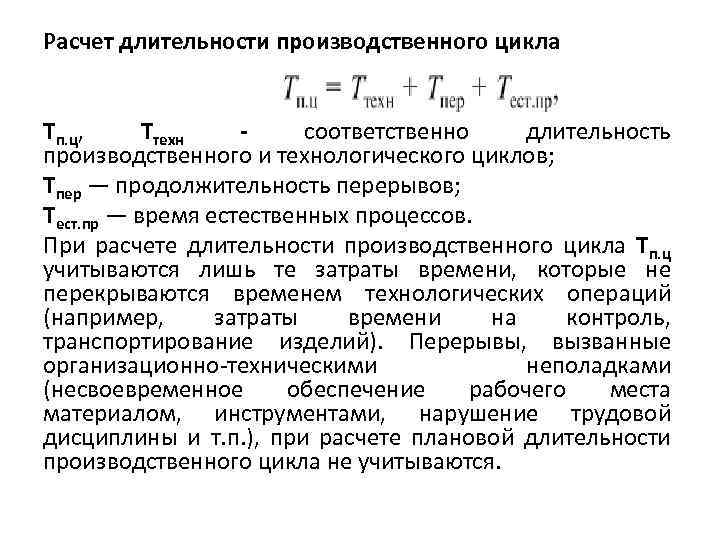

Расчет длительности производственного цикла Тп. ц, Ттехн - соответственно длительность производственного и технологического циклов; Тпер — продолжительность перерывов; Тест. пр — время естественных процессов. При расчете длительности производственного цикла Тп. ц учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т. п. ), при расчете плановой длительности производственного цикла не учитываются.

Расчет длительности производственного цикла Тп. ц, Ттехн - соответственно длительность производственного и технологического циклов; Тпер — продолжительность перерывов; Тест. пр — время естественных процессов. При расчете длительности производственного цикла Тп. ц учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т. п. ), при расчете плановой длительности производственного цикла не учитываются.

Продолжительность производственного цикла зависит от: – трудоемкости выполнения операций – количества одновременно обрабатываемых предметов труда (от партии) – вида движения предметов труда производства: • Последовательный • Параллельно последовательный • Параллельный Пути сокращения длительности производственного цикла • Сокращение трудоемкости – внедрение новых технологий, закупка более нового оборудования, правильная организация труда • Сокращение времени перерывов – технологические и организационные • Повышение дисциплины Технологическая Производственная Трудовая Производственный цикл — один из важнейших технико-экономических показателей, который является исходным для расчета многих показателей производственно-хозяйственной деятельности предприятия: • сроки запуска изделия в производство с учетом сроков его выпуска, • мощности производственных подразделений, • объем незавершенного производства • другие планово-производственные расчеты.

Продолжительность производственного цикла зависит от: – трудоемкости выполнения операций – количества одновременно обрабатываемых предметов труда (от партии) – вида движения предметов труда производства: • Последовательный • Параллельно последовательный • Параллельный Пути сокращения длительности производственного цикла • Сокращение трудоемкости – внедрение новых технологий, закупка более нового оборудования, правильная организация труда • Сокращение времени перерывов – технологические и организационные • Повышение дисциплины Технологическая Производственная Трудовая Производственный цикл — один из важнейших технико-экономических показателей, который является исходным для расчета многих показателей производственно-хозяйственной деятельности предприятия: • сроки запуска изделия в производство с учетом сроков его выпуска, • мощности производственных подразделений, • объем незавершенного производства • другие планово-производственные расчеты.

Экономическое значение продолжительности цикла На продолжительность производственного цикла влияет множество факторов: технологических, организационных и экономических. Технологические процессы, их сложность и многообразие, техническая оснащенность предопределяют время обработки деталей и продолжительность сборочных процессов. Организационные факторы движения предметов труда в процессе обработки связаны с организацией рабочих мест, самого труда и его оплатой. Организационные условия в еще большей степени влияют на продолжительность выполнения вспомогательных операций, обслуживающих процессов и перерывы. Экономические факторы обусловливают уровень механизации и оснащенность процессов (а следовательно, их длительность), нормативы незавершенного производства. Чем быстрее совершается производственный процесс (чем меньше длительность производственного цикла), являющийся одним из элементов кругооборота оборотных средств, тем больше будет скорость их оборачиваемости, тем большее число оборотов они совершают в течение года. В результате происходит высвобождение денежных ресурсов, которые могут быть использованы для расширения производства на данном предприятии. По той же причине происходит сокращение (абсолютное или относительное) объема незавершенного производства. А это означает высвобождение оборотных средств в их вещественной форме, т. е. в форме конкретных материальных ресурсов. Производственная мощность предприятия или цеха прямо зависит от длительности производственного цикла. Под производственной мощностью понимается максимально возможный выпуск продукции в плановом периоде. И поэтому ясно, что, чем меньше затрачивается времени на производство одного изделия, тем большее их число может быть изготовлено за тот же период времени. Производительность труда при сокращении длительности производственного цикла повышается в результате увеличения объема выпуска продукции за счет увеличения производственной мощности, что приводит к уменьшению доли труда вспомогательных рабочих в единице продукции, а также доли труда специалистов и служащих. Себестоимость продукции при сокращении производственного цикла снижается за счет уменьшения в себестоимости единицы продукции доли общезаводских и цеховых расходов при увеличении производственной мощности. Таким образом, сокращение длительности производственного цикла — один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях. Резервом уменьшения длительности производственного цикла служит совершенствование техники и технологии, применение непрерывных и совмещенных технологических процессов, углубление специализации и кооперирования, внедрение методов научной организации труда и обслуживания рабочих мест, робототехники.

Экономическое значение продолжительности цикла На продолжительность производственного цикла влияет множество факторов: технологических, организационных и экономических. Технологические процессы, их сложность и многообразие, техническая оснащенность предопределяют время обработки деталей и продолжительность сборочных процессов. Организационные факторы движения предметов труда в процессе обработки связаны с организацией рабочих мест, самого труда и его оплатой. Организационные условия в еще большей степени влияют на продолжительность выполнения вспомогательных операций, обслуживающих процессов и перерывы. Экономические факторы обусловливают уровень механизации и оснащенность процессов (а следовательно, их длительность), нормативы незавершенного производства. Чем быстрее совершается производственный процесс (чем меньше длительность производственного цикла), являющийся одним из элементов кругооборота оборотных средств, тем больше будет скорость их оборачиваемости, тем большее число оборотов они совершают в течение года. В результате происходит высвобождение денежных ресурсов, которые могут быть использованы для расширения производства на данном предприятии. По той же причине происходит сокращение (абсолютное или относительное) объема незавершенного производства. А это означает высвобождение оборотных средств в их вещественной форме, т. е. в форме конкретных материальных ресурсов. Производственная мощность предприятия или цеха прямо зависит от длительности производственного цикла. Под производственной мощностью понимается максимально возможный выпуск продукции в плановом периоде. И поэтому ясно, что, чем меньше затрачивается времени на производство одного изделия, тем большее их число может быть изготовлено за тот же период времени. Производительность труда при сокращении длительности производственного цикла повышается в результате увеличения объема выпуска продукции за счет увеличения производственной мощности, что приводит к уменьшению доли труда вспомогательных рабочих в единице продукции, а также доли труда специалистов и служащих. Себестоимость продукции при сокращении производственного цикла снижается за счет уменьшения в себестоимости единицы продукции доли общезаводских и цеховых расходов при увеличении производственной мощности. Таким образом, сокращение длительности производственного цикла — один из важнейших источников интенсификации и повышения эффективности производства на промышленных предприятиях. Резервом уменьшения длительности производственного цикла служит совершенствование техники и технологии, применение непрерывных и совмещенных технологических процессов, углубление специализации и кооперирования, внедрение методов научной организации труда и обслуживания рабочих мест, робототехники.

• Виды движения предметов труда в производстве

• Виды движения предметов труда в производстве

•

•

•

•

Производственная структура предприятия Структура предприятия- состав и соотношение его внутренних подразделений, составляющих единый хозяйственный объект. Общая структура предприятия – комплекс производственных подразделений, организаций по управлению предприятием и обслуживанию работников, их количество, величина взаимосвязи и соотношения между ними по размеру занимаемых площадей, численности работников и пропускной способности. Производственная структура – это состав производственных подразделений предприятия, их взаимосвязь в процессе изготовления продукции, а так же соотношение по численности работников, площади, стоимости основных средств и их территориальное размещение. В состав производственных подразделений входят: - основные - в них изготавливается, проходит контроль, испытания основная продукция. В зависимости от стадии изготовления различают заготовительные, обрабатывающие, сборочные; - вспомогательные - способствуют выпуску основной продукции, выполняют работы для нужд основного производства. (например, инструментальный, ремонтный, энергетический, модельный цеха); обслуживающие подразделения - обеспечивают нужды основных и вспомогательных подразделений (например, складское, энергетическое, транспортное, санитарно-техническое хозяйства, лаборатории) К производственным подразделениям относятся цеха, участки, лаборатории, в которых изготавливается, проводятся испытания готовой продукции, осуществляется контроль. Элементы производственной структуры: предметы→цеха, лаборатории→участки→рабочие место Рабочие место – это часть производственной площади, оснащенное необходимым оборудованием и устройствами, где рабочие выполняют отдельные операции производственного процесса. Производственный участок – это группа рабочих мест, где осуществляется относительно локальное законченная часть производственного процесса. Административно обособленным участок может быть, если на нем работает в одну смену более 25 рабочих. Цеха – это производственное административно обособленное подразделение предприятия, где изготавливается продукция или часть ее или выполняется определенная стадия производства.

Производственная структура предприятия Структура предприятия- состав и соотношение его внутренних подразделений, составляющих единый хозяйственный объект. Общая структура предприятия – комплекс производственных подразделений, организаций по управлению предприятием и обслуживанию работников, их количество, величина взаимосвязи и соотношения между ними по размеру занимаемых площадей, численности работников и пропускной способности. Производственная структура – это состав производственных подразделений предприятия, их взаимосвязь в процессе изготовления продукции, а так же соотношение по численности работников, площади, стоимости основных средств и их территориальное размещение. В состав производственных подразделений входят: - основные - в них изготавливается, проходит контроль, испытания основная продукция. В зависимости от стадии изготовления различают заготовительные, обрабатывающие, сборочные; - вспомогательные - способствуют выпуску основной продукции, выполняют работы для нужд основного производства. (например, инструментальный, ремонтный, энергетический, модельный цеха); обслуживающие подразделения - обеспечивают нужды основных и вспомогательных подразделений (например, складское, энергетическое, транспортное, санитарно-техническое хозяйства, лаборатории) К производственным подразделениям относятся цеха, участки, лаборатории, в которых изготавливается, проводятся испытания готовой продукции, осуществляется контроль. Элементы производственной структуры: предметы→цеха, лаборатории→участки→рабочие место Рабочие место – это часть производственной площади, оснащенное необходимым оборудованием и устройствами, где рабочие выполняют отдельные операции производственного процесса. Производственный участок – это группа рабочих мест, где осуществляется относительно локальное законченная часть производственного процесса. Административно обособленным участок может быть, если на нем работает в одну смену более 25 рабочих. Цеха – это производственное административно обособленное подразделение предприятия, где изготавливается продукция или часть ее или выполняется определенная стадия производства.

В свою очередь цехи основного производства могут подразделятся на: - заготовительные; - обрабатывающие; - сборочные. Заготовительные цехи осуществляют предварительное формообразование деталей изделия (литье, горячая штамповка, резка заготовок и т. д. ) В обрабатывающих цехах производится обработка деталей механическая, термическая, химико-термическая, гальваническая, сварка, лакокрасочные покрытия и т. д. В сборочных цехах производят сборку сборочных единиц и изделий, их регулировку, наладку, испытания. На основе производственной структуры разрабатывается генеральный план предприятия, т. е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса.

В свою очередь цехи основного производства могут подразделятся на: - заготовительные; - обрабатывающие; - сборочные. Заготовительные цехи осуществляют предварительное формообразование деталей изделия (литье, горячая штамповка, резка заготовок и т. д. ) В обрабатывающих цехах производится обработка деталей механическая, термическая, химико-термическая, гальваническая, сварка, лакокрасочные покрытия и т. д. В сборочных цехах производят сборку сборочных единиц и изделий, их регулировку, наладку, испытания. На основе производственной структуры разрабатывается генеральный план предприятия, т. е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса.

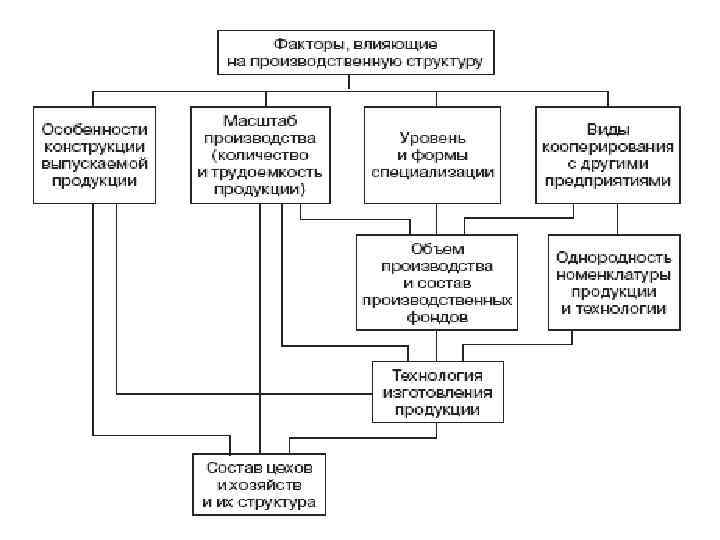

Форма специализации участков и цехов Технологическая специализация –подразделение специализируется на выполнение определенных технологических процессов. Предметная специализация – предусматривает специализацию на изготовления одного изделия или предмета труда. Производственная структура зависит от: • характера изготавливаемой продукции • технологических процессов/технологии и оборудования • трудоемкости, масштаба производства и степени постоянства выпуска • уровня и формы специализации предприятия, и кооперация предприятия

Форма специализации участков и цехов Технологическая специализация –подразделение специализируется на выполнение определенных технологических процессов. Предметная специализация – предусматривает специализацию на изготовления одного изделия или предмета труда. Производственная структура зависит от: • характера изготавливаемой продукции • технологических процессов/технологии и оборудования • трудоемкости, масштаба производства и степени постоянства выпуска • уровня и формы специализации предприятия, и кооперация предприятия

Примерная производственная структура машиностроительного предприятия с предметно - технологическим принципом построения цехов

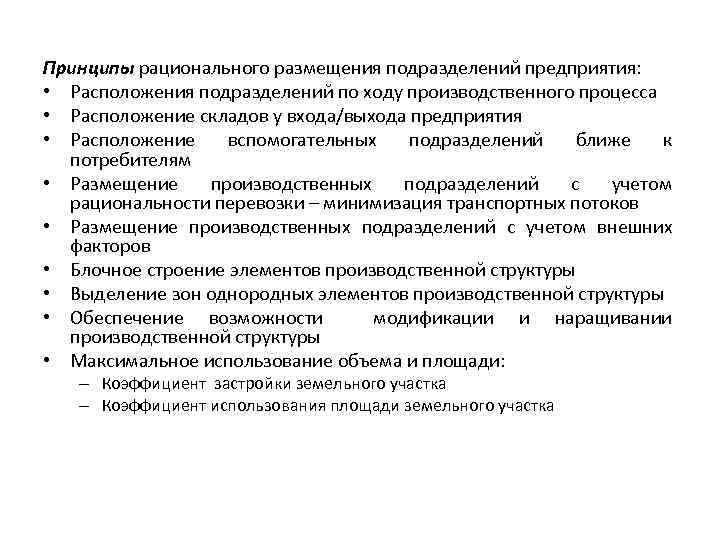

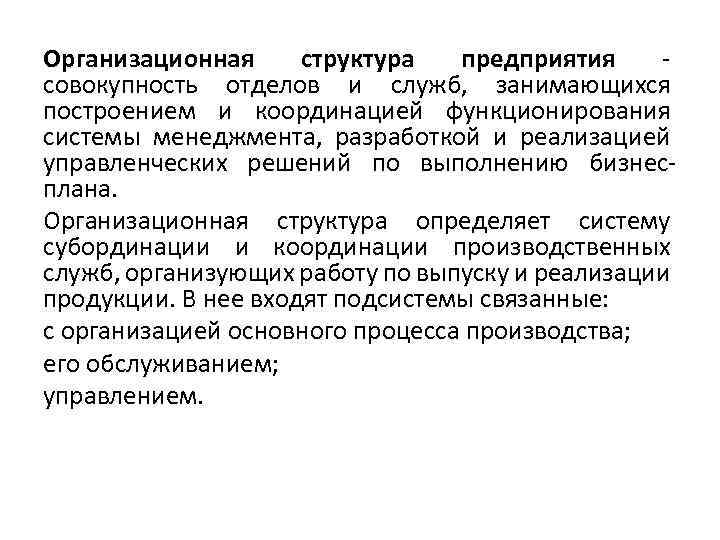

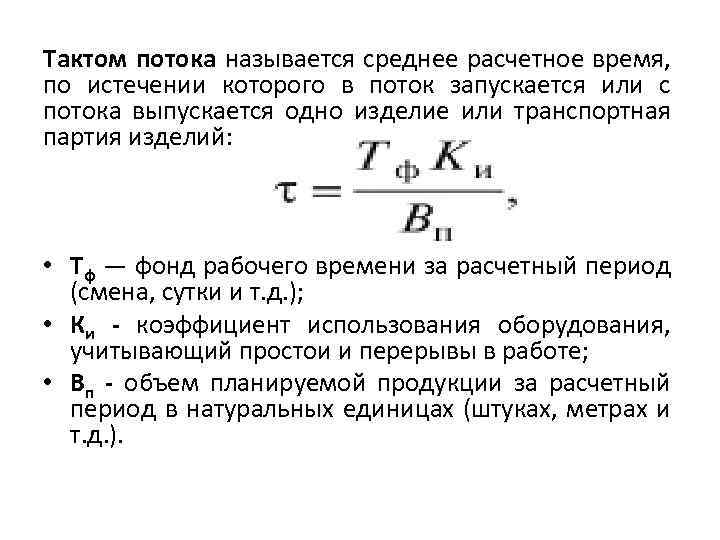

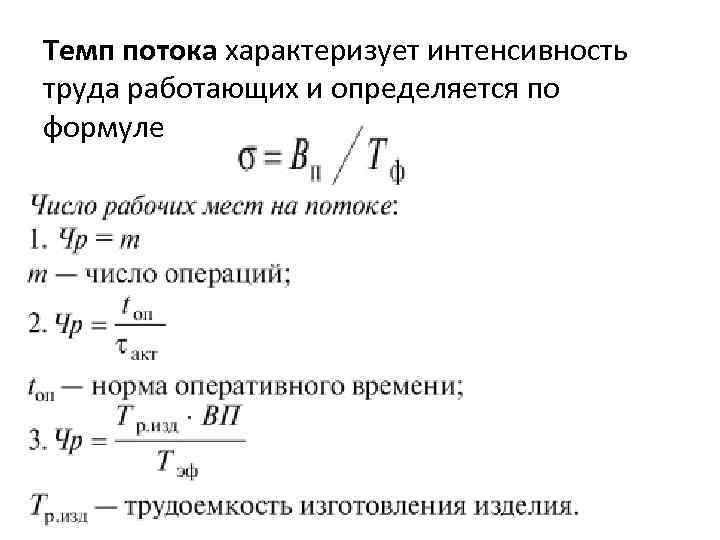

Примерная производственная структура машиностроительного предприятия с предметно - технологическим принципом построения цехов