Организация производства-обзор ЗДО.ppt

- Количество слайдов: 90

Организация производства Обзорная лекция

Список литературы • 1. Васильков В. Г. Організація виробництва: Навч. посіб. / В. Г. Васильков. – К. : КНЕУ, 2005. – 524 с. • 2. Організація виробництва: Навч. посіб. / В. О. Онищенко, О. В. Редкін, А. С. Старовірець, В. Я. Чевганова. – К. Лібра, 2005. – 336 с. • 3. Кожекин Г. Я. , Синица Л. М. Организация производства: Учеб. пособие. – Мн. : ИП «Экоперспекива» , 2002. – 334 с. • 4. Курочкин А. С. Организация производства: Учеб. пособие/А. С. Курочкин. – К. : МАУП, 2001. – 216 с. • 5. Новицкий Н. И. Организация и планирование производства: Учеб. -метод. пособие / Н. И. Новицкий. – М. : Финансы и статистика, 2002. – 392 с. • 6. Фатхутдинов Р. А. Организация производства: Учебник. /Р. А. Фатхутдинов. – М. : ИНФРА-М, 2002. – 672 с.

Цель – обзорной лекции • Систематизировать теоретические знания и практические навыки решения задач по дисциплине «организация производства» , установить межпредметные связи между дисциплинами вошедшими в комплексный государственный экзамен по специальности «Экономика предприятия»

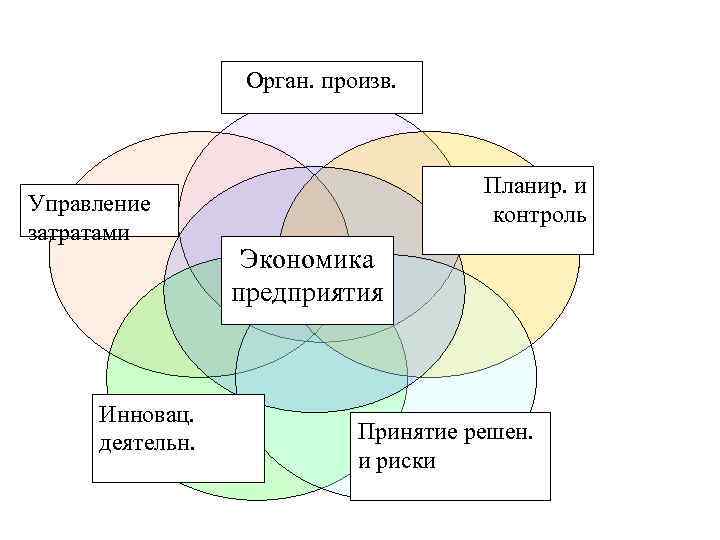

Орган. произв. Управление затратами Инновац. деятельн. Планир. и контроль Экономика предприятия Принятие решен. и риски

Решаемые задачи: • Дать комплексное представление о дисциплине «организация производства» • Рассмотреть основные теоретические аспекты дисциплины • Рассмотреть основные типы задач и методику их решения

• Организация производства – координация и оптимизация в пространстве и во времени всех экономических элементов предприятия с целью достижения в определенные сроки наибольшего результата с наименьшими затратами. • Организация производства определяет методы и условия создания и рационального функционирования производственной системы (трудовые, денежные, материальные ресурсы, орудия и предметы труда и др. элементы, необходимые для создания продукции и (или) услуги соответствующего качества, объема и номенклатуры).

• Организация производства (ОП) как наука изучает методы рационального соединения факторов производства для достижения максимального результата. • Объектом изучения науки «Организация производства» является промышленное предприятие, рассматриваемое как производственная система; • предметом изучения – методы и средства наиболее рациональной организации производства. • функции ОП – определение конкретных значений параметров технологического процесса на основе анализа возможных вариантов и выбора наиболее эффективного.

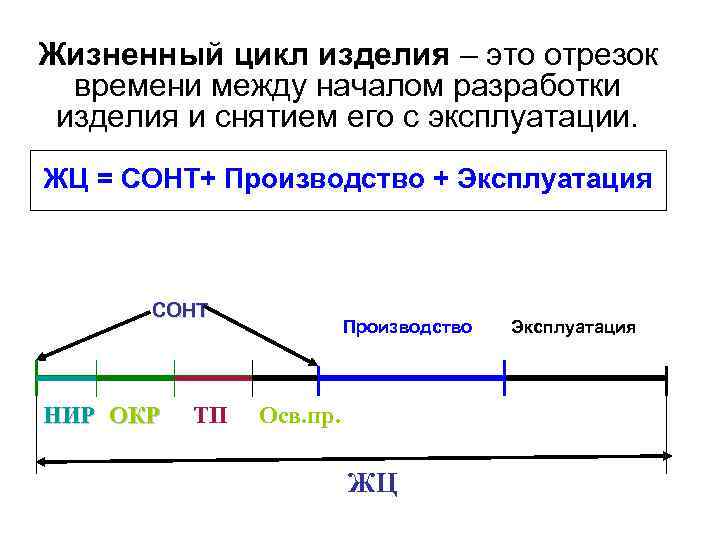

Жизненный цикл изделия – это отрезок времени между началом разработки изделия и снятием его с эксплуатации. ЖЦ = СОНТ+ Производство + Эксплуатация СОНТ НИР ОКР ТП Производство Осв. пр. ЖЦ Эксплуатация

Три типа производства: • единичный • серийный • массовый.

• Неустойчивая и разнообразная номенклатура; • Низкая повторяемость изготовления продукции; • Отсутствие определенной специализации; • Универсальное оборудование; • Высокая квалификация рабочих; • Уровень автоматизации производства не высок; • Длительность цикла производства Тц max

Серийный тип производства: • Изготовление продукции сериями (партиями); • Периодически повторяющиеся операции и номенклатура продукции; • Специализированное оборудование; • Средняя квалификация рабочих; • Трудоемкость и себестоимость изготовления единицы продукции средняя. В зависимости от количества изделий в партии и частоты повторяемости производства выделяют: v Мелкосерийное производство; v Среднесерийное; v Крупносерийное.

Массовый тип производства: • Узкая номенклатура продукции (однотипная); • Постоянно повторяющийся выпуск продукции; • Высокий уровень специализации; • Специальное оборудование (поточное производство); • Высокий уровень автоматизации производства; • Квалификация рабочих низкая; • Длительность цикла производства Тц min

Связь между технологическим и производственным процессом • Естественный процесс – это изменение свойств предметов труда под воздействием сил природы без участия человека. • Технологический процесс – является частью ПП, содержит целенаправленные действия по изменению и (или) определению состояния предмета труда. • Нетехнологические процессы - не оказывают воздействий на форму предмета труда, его свойства (контроль качества; погрузочноразгрузочные работы; транспортные, складские и др. операции).

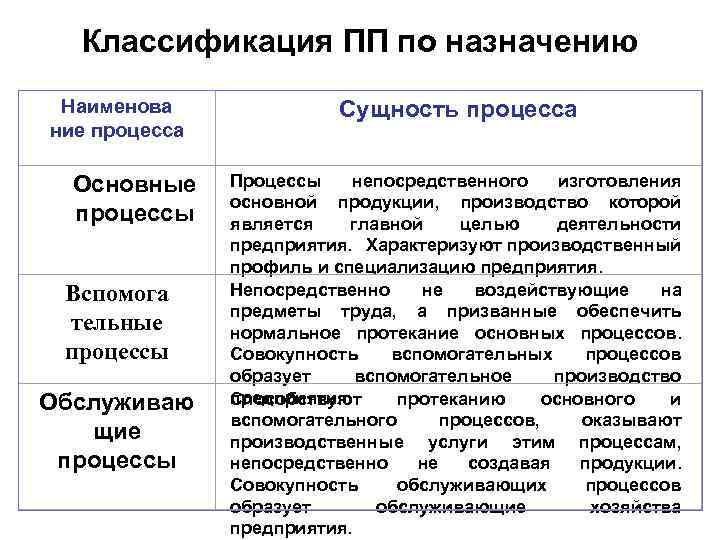

Классификация ПП по назначению Наименова ние процесса Основные процессы Вспомога тельные процессы Обслуживаю щие процессы Сущность процесса Процессы непосредственного изготовления основной продукции, производство которой является главной целью деятельности предприятия. Характеризуют производственный профиль и специализацию предприятия. Непосредственно не воздействующие на предметы труда, а призванные обеспечить нормальное протекание основных процессов. Совокупность вспомогательных процессов образует вспомогательное производство предприятия. Способствуют протеканию основного и вспомогательного процессов, оказывают производственные услуги этим процессам, непосредственно не создавая продукции. Совокупность обслуживающих процессов образует обслуживающие хозяйства предприятия.

• Операция – часть производственного процесса, выполняемая на одном рабочем месте (станке, агрегате и др. ), состоящая из ряда действий над предметом труда (группой предметов). • Технологическая операция - законченная часть технологического процесса, выполняемая на одном рабочем месте. • Технология изготовления – состоит из ряда операций, выполняемых в определенной последовательности.

Операции основного ПП в зависимости от применяемых средств труда делят на: • Ручные – выполняются вручную и с использованием простого или механизированного инструмента. • Машинно-ручные – выполняются с помощью машин или механизированного инструмента при непосредственном и непрерывном участии рабочего. • Машинные – выполняются с помощью машин. Участие рабочего ограничено, выполнение рабочим состоит в осуществлении вспомогательных элементов операции. • Автоматические – осуществляются машинамиавтоматами без непосредственного участия рабочего, только под его наблюдением. • Аппаратурные – протекают в специальных аппаратах, широко применяются в химической, металлургической промышленности, являются разновидностью машинных и автоматических операций.

• Производственный цикл – это интервал календарного времени, в течение которого материал, заготовка или другой обрабатываемый предмет проходит все операции производственного процесса или определенной части и превращается в готовую продукцию. • Технологический цикл – это отрезок времени выполнения технологических операций в производственном цикле. • Операционный цикл – это время выполнения одной операции, в течение которого изготавливается одна деталь, партия одинаковых или нескольких различных деталей.

Основные параметры производственного цикла: • Длительность производственного цикла; • Структура производственного цикла.

• Длительность производственного цикла включает различные по своему назначению затраты времени, которые делят на две группы: • Рабочий период (технологические, нетехнологические, естественные, контрольные операции) ; • Время перерывов в производственном процессе (межцикловые, межоперационные, режимные, регламентные).

Факторы, влияющие на длительность производственного цикла: • трудоемкость объекта; • размер партии выпуска; • продолжительность нетехнологических операций; • продолжительность перерывов в производственном процессе; • принятый вид движения обрабатываемого предмета в процессе производства

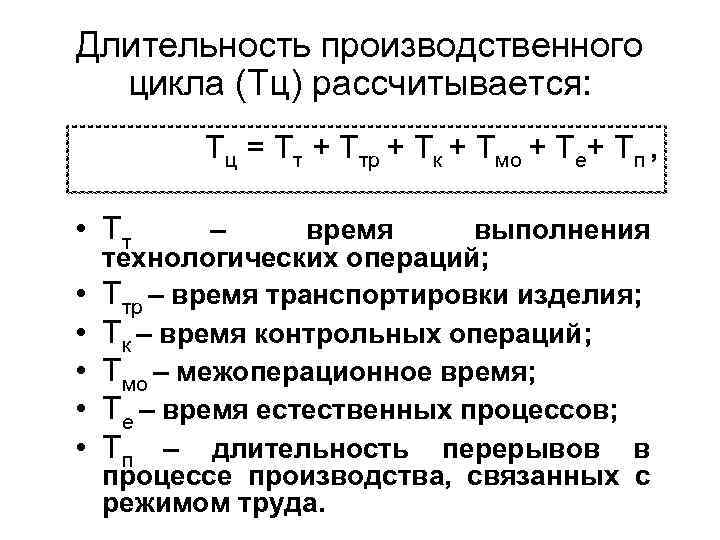

Длительность производственного цикла (Тц) рассчитывается: Тц = Тт + Ттр + Тк + Тмо + Те+ Тп , • Т т • • • – время выполнения технологических операций; Ттр – время транспортировки изделия; Тк – время контрольных операций; Тмо – межоперационное время; Те – время естественных процессов; Тп – длительность перерывов в процессе производства, связанных с режимом труда.

Структура производственного процесса Производственный цикл Время выполнения операций основных заготови тельных Время естественных процессов вспомогательных сбороч ных обраба тываю щих штучнокалькуляцион ное время контроль ных транс порт ных склад ских время нетехнологических операций Время перерывов в рабочее время в нерабочее время организа ционные перерывы межсмен ные перерывы регламенти рованные перерывы нерабочие дни

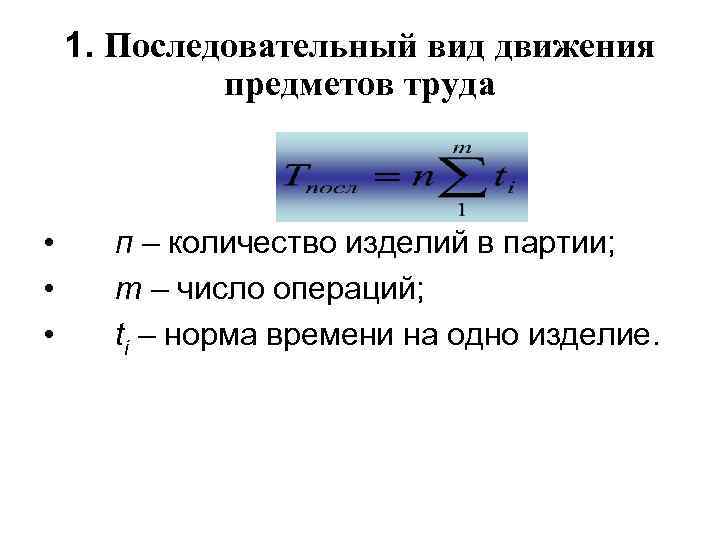

1. Последовательный вид движения предметов труда • • • п – количество изделий в партии; т – число операций; ti – норма времени на одно изделие.

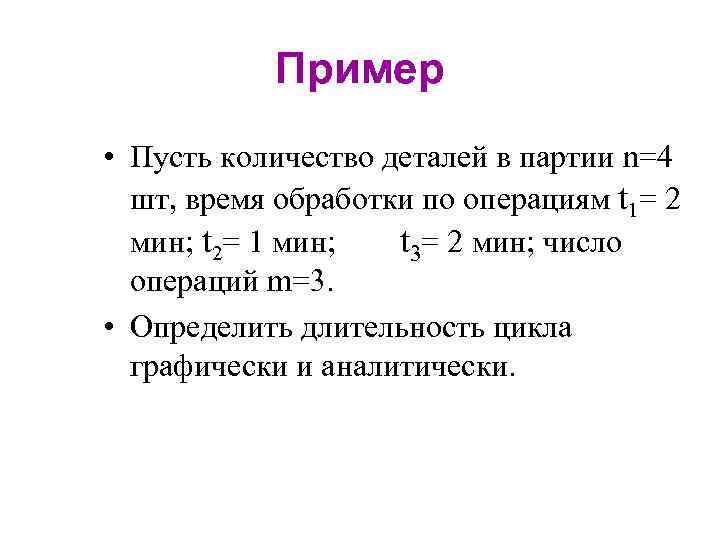

Пример • Пусть количество деталей в партии n=4 шт, время обработки по операциям t 1= 2 мин; t 2= 1 мин; t 3= 2 мин; число операций m=3. • Определить длительность цикла графически и аналитически.

2. Параллельный вид движения предметов труда - длительность цикла при поштучной передаче изделий по операциям. • tгл – главная, наиболее длительная операция. • При движении деталей по операциям транспортными партиями (ρ) длительность цикла составляет: •

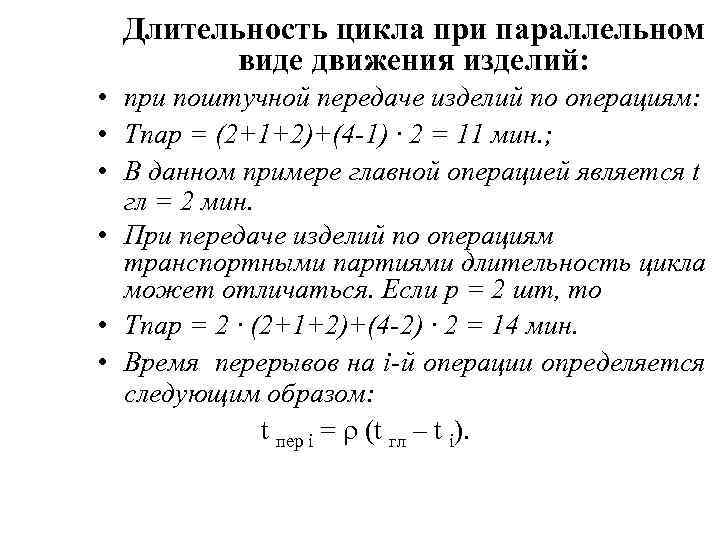

Длительность цикла при параллельном виде движения изделий: • при поштучной передаче изделий по операциям: • Тпар = (2+1+2)+(4 -1) · 2 = 11 мин. ; • В данном примере главной операцией является t гл = 2 мин. • При передаче изделий по операциям транспортными партиями длительность цикла может отличаться. Если р = 2 шт, то • Тпар = 2 · (2+1+2)+(4 -2) · 2 = 14 мин. • Время перерывов на і-й операции определяется следующим образом: t пер i = (t гл – t і).

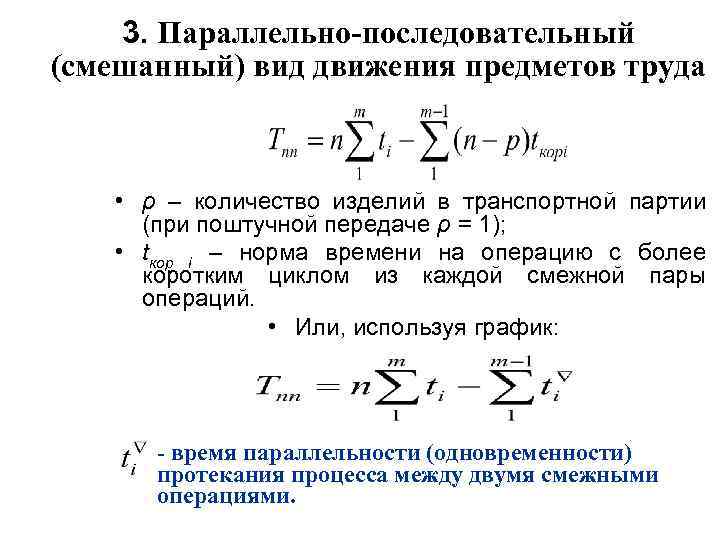

3. Параллельно-последовательный (смешанный) вид движения предметов труда • ρ – количество изделий в транспортной партии (при поштучной передаче ρ = 1); • tкор і – норма времени на операцию с более коротким циклом из каждой смежной пары операций. • Или, используя график: - время параллельности (одновременности) протекания процесса между двумя смежными операциями.

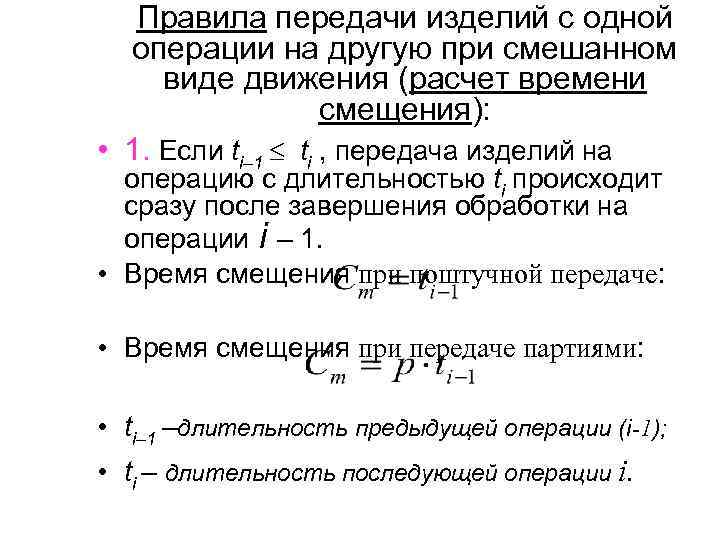

Правила передачи изделий с одной операции на другую при смешанном виде движения (расчет времени смещения): • 1. Если ti– 1 ti , передача изделий на операцию с длительностью ti происходит сразу после завершения обработки на операции і – 1. • Время смещения при поштучной передаче: • Время смещения при передаче партиями: • ti– 1 –длительность предыдущей операции (i-1); • ti – длительность последующей операции i.

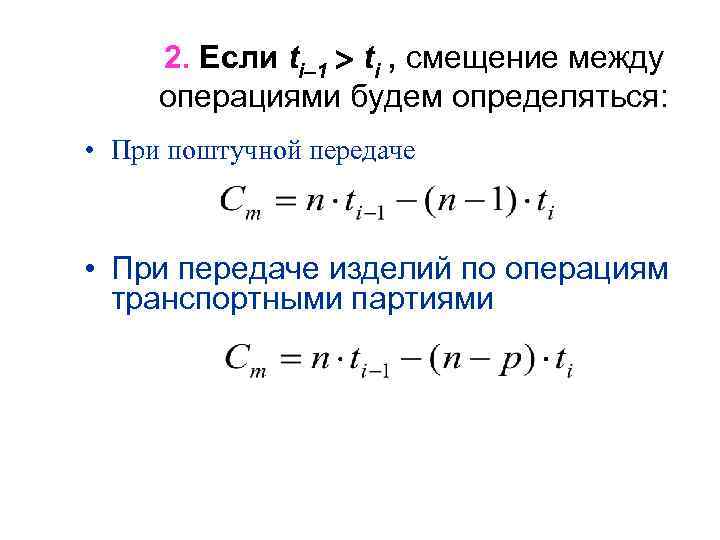

2. Если ti– 1 ti , смещение между операциями будем определяться: • При поштучной передаче • При передаче изделий по операциям транспортными партиями

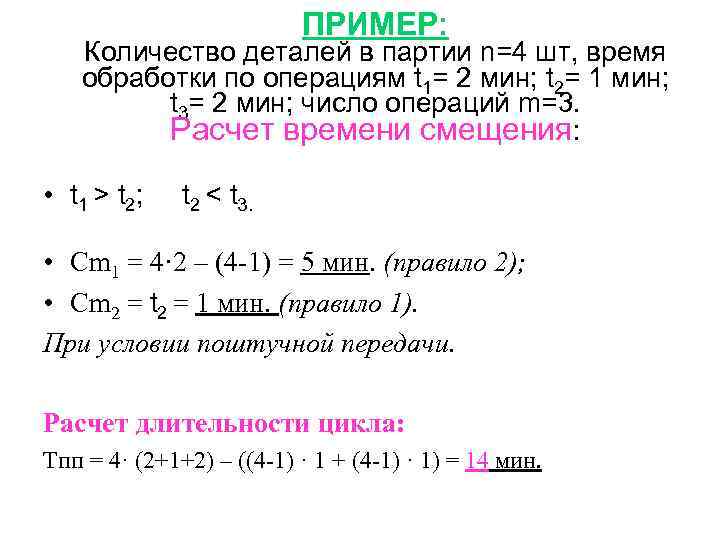

ПРИМЕР: Количество деталей в партии n=4 шт, время обработки по операциям t 1= 2 мин; t 2= 1 мин; t 3= 2 мин; число операций m=3. Расчет времени смещения: • t 1 > t 2; t 2 < t 3. • Сm 1 = 4· 2 – (4 -1) = 5 мин. (правило 2); • Сm 2 = t 2 = 1 мин. (правило 1). При условии поштучной передачи. Расчет длительности цикла: Тпп = 4· (2+1+2) – ((4 -1) · 1 + (4 -1) · 1) = 14 мин.

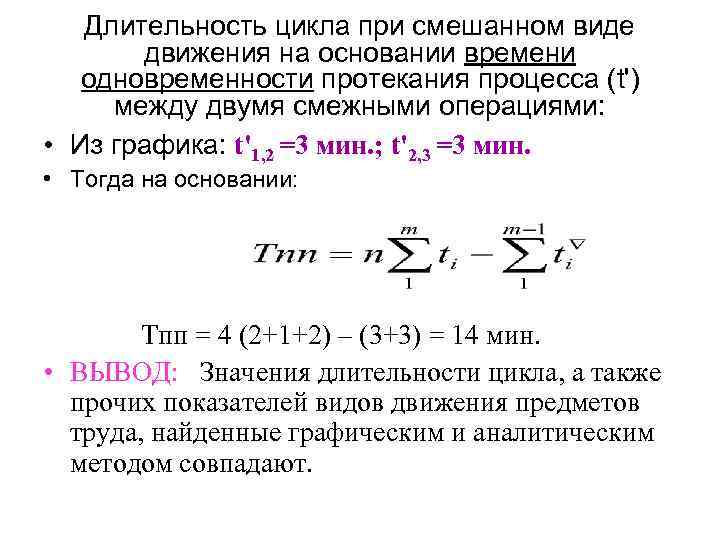

Длительность цикла при смешанном виде движения на основании времени одновременности протекания процесса (t') между двумя смежными операциями: • Из графика: t'1, 2 =3 мин. ; t'2, 3 =3 мин. • Тогда на основании: Тпп = 4 (2+1+2) – (3+3) = 14 мин. • ВЫВОД: Значения длительности цикла, а также прочих показателей видов движения предметов труда, найденные графическим и аналитическим методом совпадают.

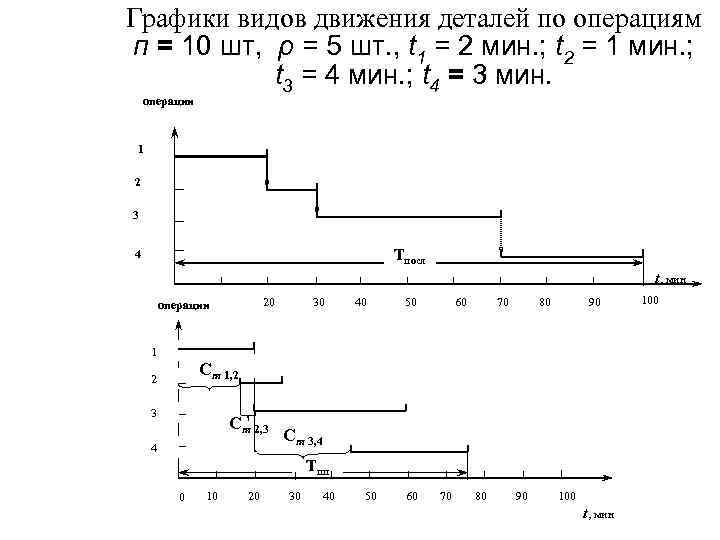

Графики видов движения деталей по операциям п = 10 шт, ρ = 5 шт. , t 1 = 2 мин. ; t 2 = 1 мин. ; t 3 = 4 мин. ; t 4 = 3 мин. операции 1 2 3 Тпосл 4 t, мин 0 операции 10 20 30 40 50 60 70 80 90 1 Ст 1, 2 2 3 Ст 2, 3 4 Ст 3, 4 Тпп 0 10 20 30 40 50 60 70 80 90 100 t, мин 100

Поточное производство – экономически целесообразная форма организации процесса изготовления изделий, при которой преимущественно прямоточное движение предмета обработки (сборки) в пространстве сочетается с точно регламентированным движением его во времени. Поточное производство –прогрессивная форма организации производства, основанная на ритмичной повторяемости согласованных во времени основных и вспомогательных операций, выполняемых на специализированном оборудовании и рабочих местах, расположенных в последовательности операций технологического процесса.

Основные признаки поточного производства • закрепление одной или нескольких (ограниченного числа) операций за определенным рабочим местом (группой); • ритмичная повторяемость согласованных во времени операций технологического и вспомогательного процессов; • специализация рабочих мест; • расположение оборудования по ходу технологического процесса; • передача изделий с операции на операцию, поштучно или небольшими транспортными партиями; • отсутствие пространственных разрывов (минимизация); • применение специальных транспортных средств.

Условия поточного производства • Сосредоточение в одном производственном звене выпуска однородной (конструктивнотехнологически схожей) продукции; • Соблюдение специальных режимов работы; • Строгое соблюдение технологического процесса • Выполнение установленного порядка обслуживания поточной линии; • Выполнение ремонтных работ в регламентируемое время; • Создание запаса инструмента и оснастки; • Обслуживание потока вспомогательным персоналом; • Строгое соблюдение трудовой дисциплины.

Поточная линия – это группа рабочих мест, предназначенная для выполнения закрепленных за ними операций, расположенных по ходу технологического процесса, при этом изделия (детали) передаются поштучно или небольшими (транспортными) партиями. • Главные организационные свойства поточных линий (ПЛ): • Непрерывность; • Ритмичность; • Повторяемость; • Прямоточность и др.

Факторы, влияющие на тип ПЛ • Объемы производства; • Характеристики выпускаемой продукции; • Особенности технологии; • Формы организации труда; • Степень непрерывности процесса.

КЛАССИФИКАЦИЯ ПОТОЧНЫХ ЛИНИЙ По степени специализации По степени непрерывности По способу поддержания ритма ПОТОЧНЫЕ ЛИНИИ Однопредметные Непрерывнопоточные С По характеру движения регламентированн конвейера ым ритмом По методу выполнения операции Непрерывный На конвейере (рабочий конвейер) Многопредметные Прямоточные (прерывно-поточные) Со свободно регулируемым ритмом Пульсирующий На рабочем месте (распределительный конвейер)

Структура ПЛ • Структура ПЛ – состав входящих в нее рабочих мест, транспортных средств, устройств и взаимосвязь между ними.

Оценка рациональной структуры и планировки ПЛ производится по различным технико-экономическим показателям: • Доля площади, занятой непосредственно технологическим оборудованием; • Выпуск продукции на 1 м 2 площади; • Длина пути , проходимого рабочим за смену при обслуживании оборудования; • Прочие. Расположение оборудования у транспортного средства может быть: • Двухрядное; • Однорядное; • Шахматное.

Транспортные средства на потоке Основные виды транспортных средств на потоке приводные бесприводные рольганги; подъемно-транспортные механизмы склизы (желоба); транспортеры тележки и др. конвейеры скаты; по характеру движения по конструктивным признакам непрерывного действия пульсирующего (прерывного) действия ленточные цепные пластинчатые скребковые подвесные и др.

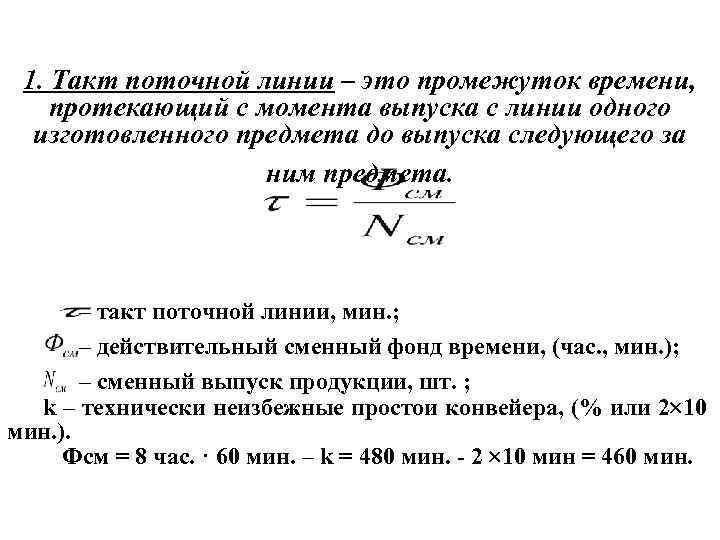

1. Такт поточной линии – это промежуток времени, протекающий с момента выпуска с линии одного изготовленного предмета до выпуска следующего за ним предмета. – такт поточной линии, мин. ; – действительный сменный фонд времени, (час. , мин. ); – сменный выпуск продукции, шт. ; k – технически неизбежные простои конвейера, (% или 2 10 мин. ). Фсм = 8 час. · 60 мин. – k = 480 мин. - 2 10 мин = 460 мин.

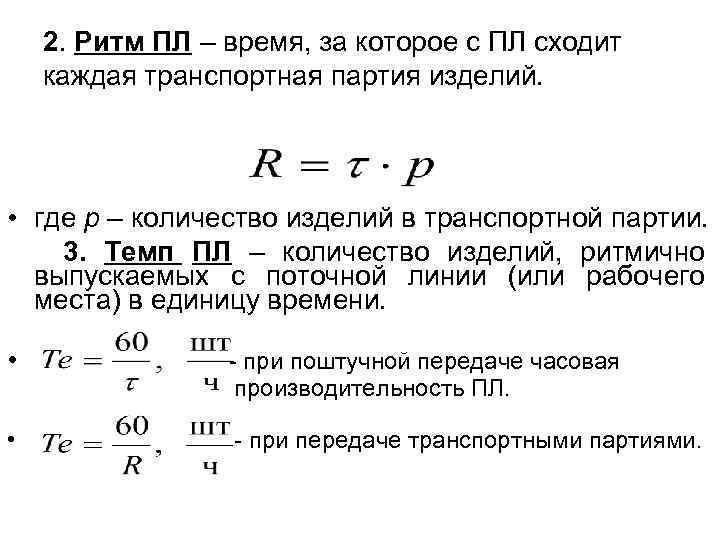

2. Ритм ПЛ – время, за которое с ПЛ сходит каждая транспортная партия изделий. • где р – количество изделий в транспортной партии. 3. Темп ПЛ – количество изделий, ритмично выпускаемых с поточной линии (или рабочего места) в единицу времени. • - при поштучной передаче часовая производительность ПЛ. • - при передаче транспортными партиями.

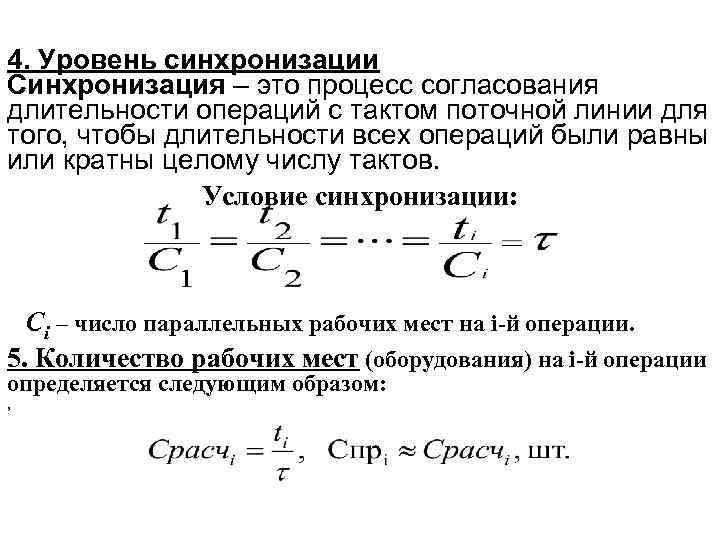

4. Уровень синхронизации Синхронизация – это процесс согласования длительности операций с тактом поточной линии для того, чтобы длительности всех операций были равны или кратны целому числу тактов. Условие синхронизации: Ci – число параллельных рабочих мест на i-й операции. 5. Количество рабочих мест (оборудования) на i-й операции определяется следующим образом: ,

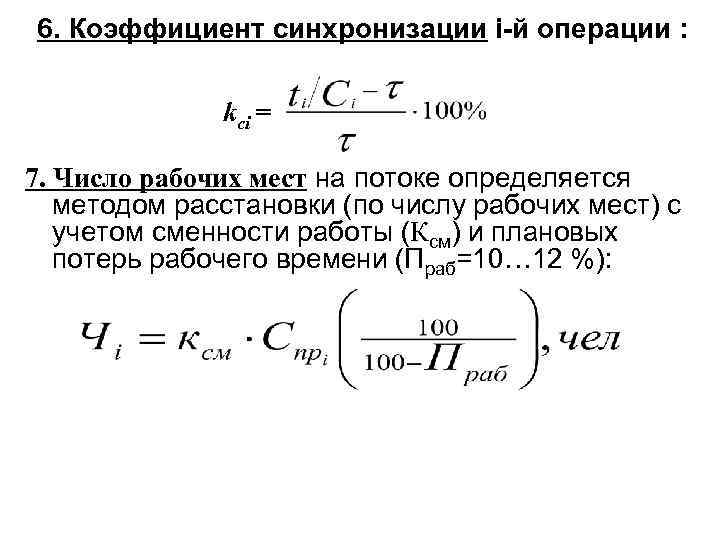

6. Коэффициент синхронизации i-й операции : kсi = 7. Число рабочих мест на потоке определяется методом расстановки (по числу рабочих мест) с учетом сменности работы (Ксм) и плановых потерь рабочего времени (Праб=10… 12 %):

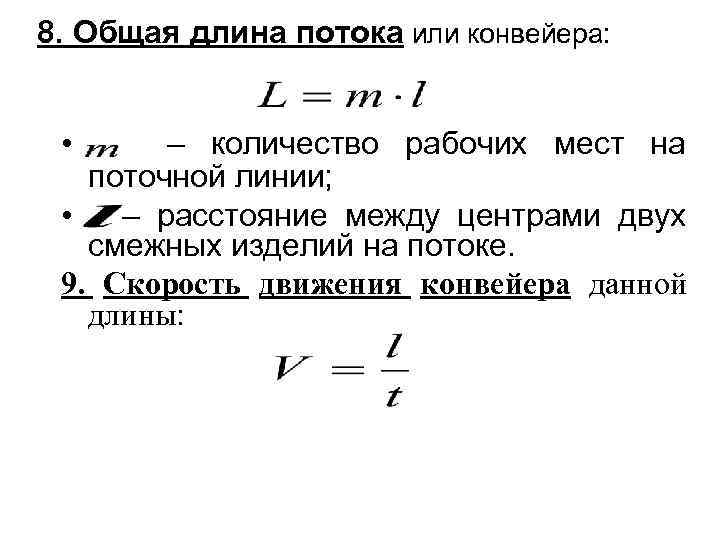

8. Общая длина потока или конвейера: • – количество рабочих мест на поточной линии; • – расстояние между центрами двух смежных изделий на потоке. 9. Скорость движения конвейера данной длины:

Задел – это незавершенное производство (незаконченные обработкой предметы труда) в натуральном выражении. • Задел – это производственный запас заготовок или составных частей изделий для обеспечения бесперебойного протекания производственных процессов на ПЛ. • Линейный задел - это задел, находящийся на производственном участке (линии).

Линейный задел подразделяется на три вида: • 1) технологический; • 2) транспортный; • 3) страховой (резервный). Общий внутрилинейный задел Zобщ включает: • Zобщ = Zт + Zтр + Zстр, • Zт – технологический задел; • Zтр – транспортный задел; • Zстр – страховой (резервный) задел.

Технологический задел – это предметы труда (детали, сборочные единицы, изделия), находящиеся в процессе обработки, сборки, испытаний и др. технологических операций, то есть на рабочем месте. • при поштучной передаче деталей с операции на операцию: Zт = С, • С – общее количество рабочих мест на ПЛ. • при передаче транспортными (передаточными) партиями (р): • Zт = С· р.

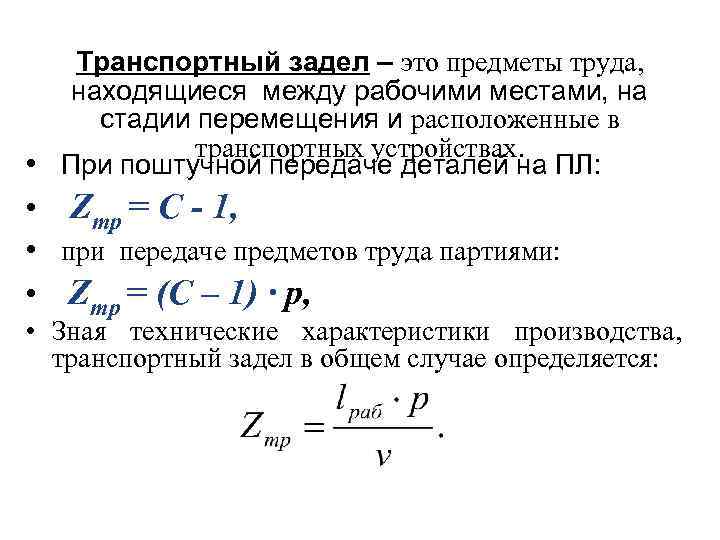

Транспортный задел – это предметы труда, находящиеся между рабочими местами, на стадии перемещения и расположенные в транспортных устройствах. • При поштучной передаче деталей на ПЛ: • Zтр = С - 1, • при передаче предметов труда партиями: • Zтр = (С – 1) · р, • Зная технические характеристики производства, транспортный задел в общем случае определяется:

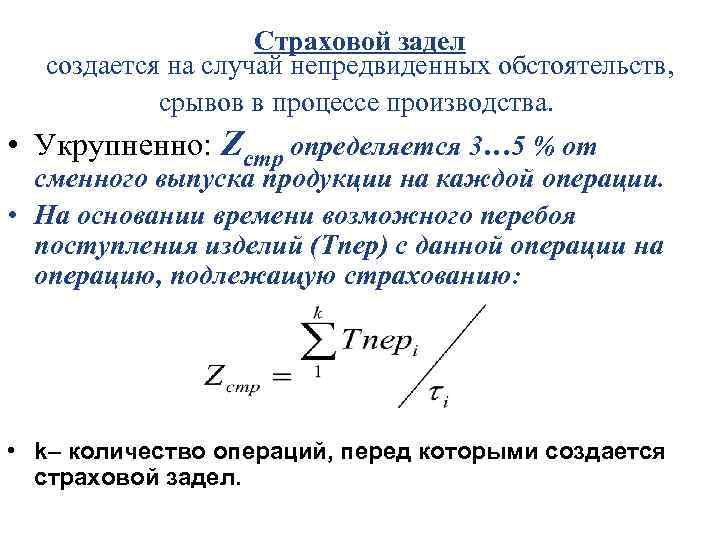

Страховой задел создается на случай непредвиденных обстоятельств, срывов в процессе производства. • Укрупненно: Zстр определяется 3… 5 % от сменного выпуска продукции на каждой операции. • На основании времени возможного перебоя поступления изделий (Тпер) с данной операции на операцию, подлежащую страхованию: • k– количество операций, перед которыми создается страховой задел.

Межоперационные оборотные заделы Zм. о. – это предметы труда (детали, сборочные единицы, изделия), образующиеся между операциями линии и вследствие различной производительности смежных рабочих мест для выравнивания работы линии. • Свойства межоперационных оборотных заделов: • динамичны и изменяются с течением рабочего времени, то есть периодически накапливаются и расходуются из-за непропорциональности и несинхронности смежных операций на прямоточной ПЛ ; • предопределяют размер площадей для хранения межоперационных запасов; • размер незавершенного производства; • создаются на прерывно-поточных (прямоточных) ПЛ.

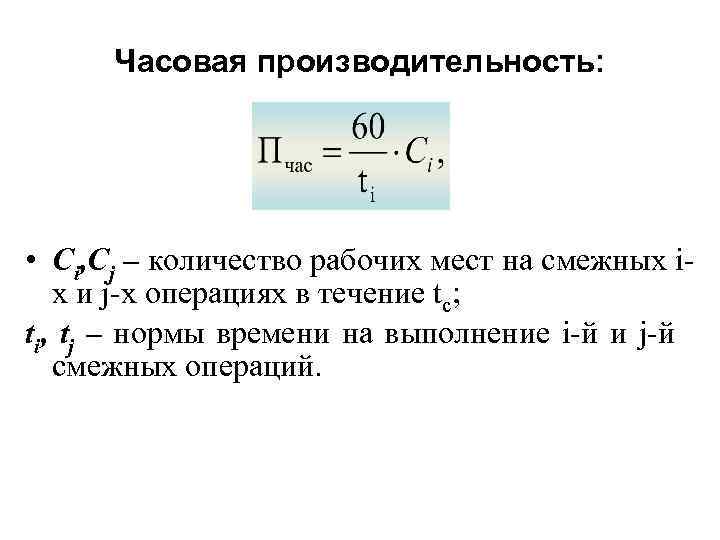

Часовая производительность: • Сi, Cj – количество рабочих мест на смежных iх и j-х операциях в течение tc; ti, tj – нормы времени на выполнение i-й и j-й смежных операций.

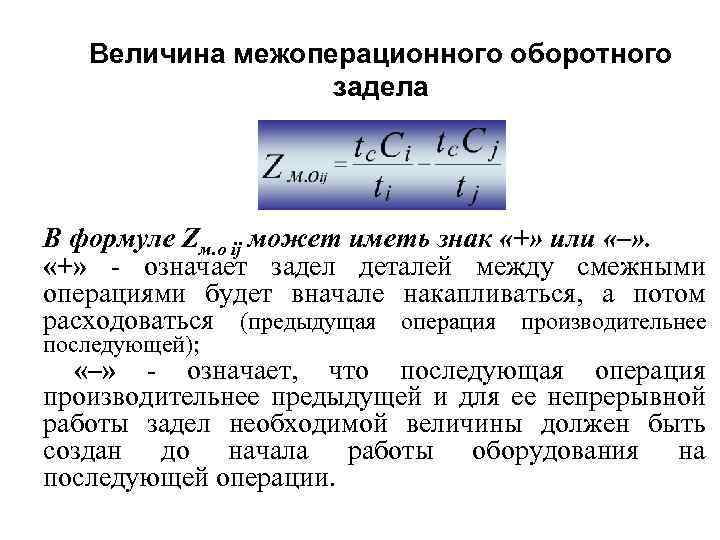

Величина межоперационного оборотного задела В формуле Zм. о ij может иметь знак «+» или «–» . «+» - означает задел деталей между смежными операциями будет вначале накапливаться, а потом расходоваться (предыдущая операция производительнее последующей); «–» - означает, что последующая операция производительнее предыдущей и для ее непрерывной работы задел необходимой величины должен быть создан до начала работы оборудования на последующей операции.

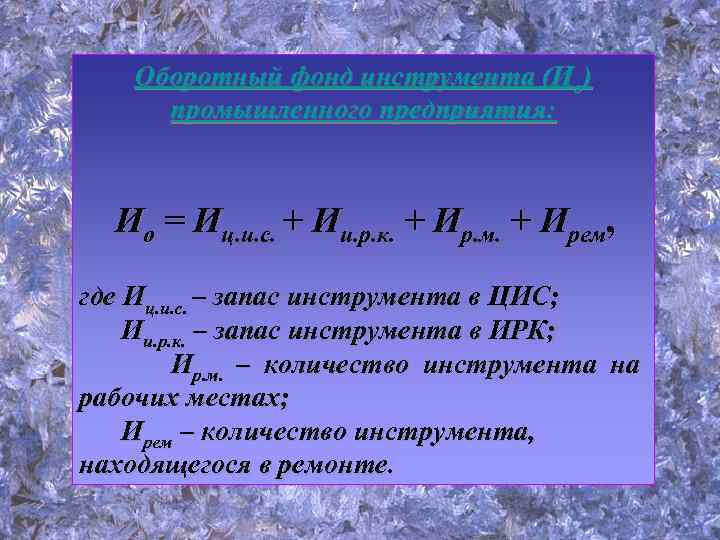

Оборотный фонд инструмента (Ио) промышленного предприятия: Ио = Иц. и. с. + Ии. р. к. + Ир. м. + Ирем, где Иц. и. с. – запас инструмента в ЦИС; Ии. р. к. – запас инструмента в ИРК; Ир. м. – количество инструмента на рабочих местах; Ирем – количество инструмента, находящегося в ремонте.

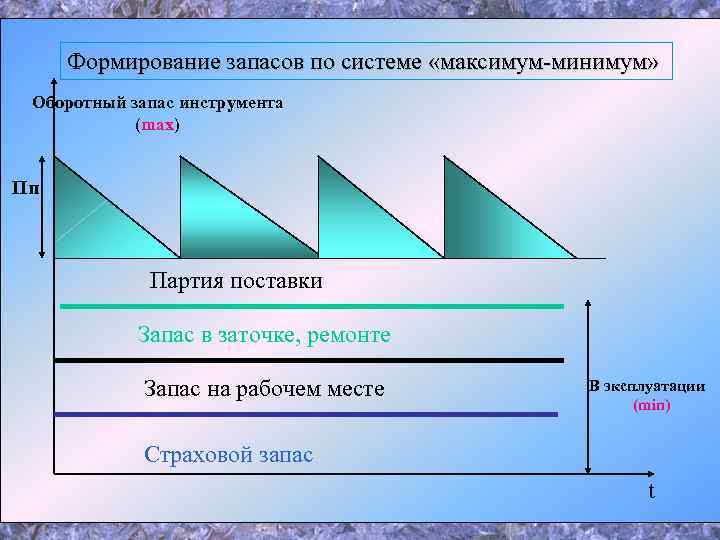

Формирование запасов по системе «максимум-минимум» Оборотный запас инструмента (max) Пп Партия поставки Запас в заточке, ремонте Запас на рабочем месте В эксплуатации (min) Страховой запас t

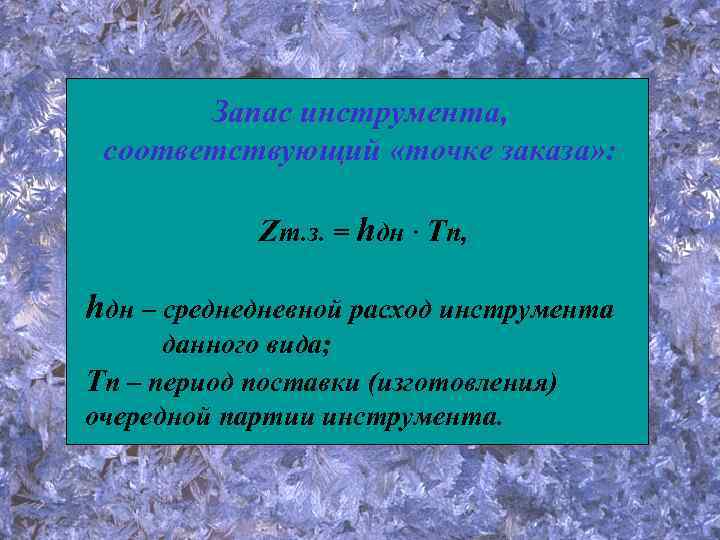

Запас инструмента, соответствующий «точке заказа» : Zт. з. = hдн · Тп, hдн – среднедневной расход инструмента данного вида; Тп – период поставки (изготовления) очередной партии инструмента.

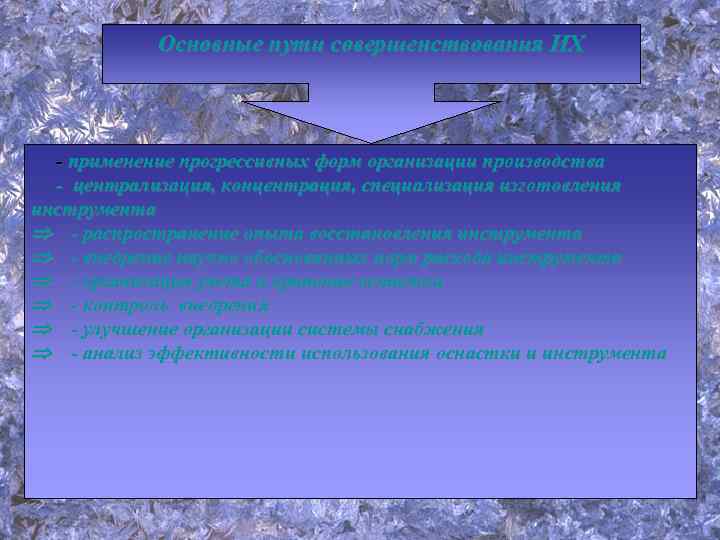

Основные пути совершенствования ИХ - применение прогрессивных форм организации производства - централизация, концентрация, специализация изготовления инструмента - распространение опыта восстановления инструмента - внедрение научно обоснованных норм расхода инструмента - организация учета и хранение оснастки - контроль внедрения - улучшение организации системы снабжения - анализ эффективности использования оснастки и инструмента

ОРГАНИЗАЦИЯ ЭНЕРГЕТИЧЕСКОГО ХОЗЯЙСТВА 1. Содержание энергетического хозяйства 2. Понятие энергетического баланса 3. Нормирование потребности в энергии

Состав энергохозяйства Электросиловое хозяйство; Теплосиловое хозяйство; Газовое хозяйство; Водоснабжение и канализация; Электросиловое хозяйство; Слаботочное хозяйство.

Основные функции энергохозяйства 1) Наблюдение за строгим выполнением правил эксплуатации энергетического оборудования; 2) Организация и проведение ремонтных работ; 3) Организация рационального использования, нормирования и экономии энергетических ресурсов; 4) Разработка и осуществление мероприятий по реконструкции и развитию энергетического хозяйства.

Классификация энергетических балансов Виды энергетических балансов По назначению перспективный текущий отчетный По виду энергоносителя частный (по отдельным видам энергоносителей) сводный (сумма всех видов топлива) По характеру целевого использования энергии силового назначения технологического использования энергии производственнохозяйственного назначения

Направления совершенствования энергоснабжения Дальнейшая централизация энергоснабжения предприятия; Усиление кооперирования между производственными подразделениями предприятия; Внедрение прогрессивных форм и организации труда в энергохозяйстве; Повышение роли стимулирования и мотивации труда в ЭХ; Внедрение рациональных технологических процессов; Снижение процента брака; исключение непроизводительных расходов; Улучшение режимов работы оборудования; Широкое применение технически обоснованных норм и нормативов расхода энергии и энергоносителей и др. ; Сокращение расходов на ремонт оборудования; Использование вторичных энергоресурсов; Организация управления и учета; Совершенствование структуры энергоснабжения.

Основные задачи ремонтного хозяйства • обеспечение постоянной эксплуатационной готовности оборудования; • увеличение сроков эксплуатации оборудования без ремонта; • модернизация оборудования; • механизация и повышение качества ремонтных работ; • сокращение затрат на ремонт и техническое обслуживание ремонтного производства.

По способу организации ремонтные работы могут быть : • По потребности (внеплановые, аварийные), вызванные дефектами изготовления и ремонта оборудования ; • Планово-предупредительные ремонтные работы, выполняемые через установленное число оперативного времени работы оборудования;

Система планово-предупредительного ремонта (ППР) • это совокупность организационнотехнических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования; профилактических мероприятий по заранее составленному плану в определенных объемах и в определенные сроки в целях предотвращения износа, внезапных отказов и поддержания оборудования в работоспособном состоянии.

Типовая система технического обслуживания и ремонтов (ТС ТОР) • Это совокупность взаимосвязанных положений и норм, определяющих организацию технического обслуживания и ремонта оборудования с целью сохранения в течение обусловленного времени эксплуатационных показателей, гарантированных заводами-изготовителями в технической документации.

Выделяют два вида ремонтных работ: ремонт и техническое обслуживание. • Ремонт (Р) – это комплекс операций по восстановлению параметров технической характеристики оборудования и обеспечению дальнейшей его эксплуатации. • Техническое обслуживание (ТО) – это комплекс операций по поддержанию работоспособности оборудования и обеспечению его технических параметров в процессе эксплуатации.

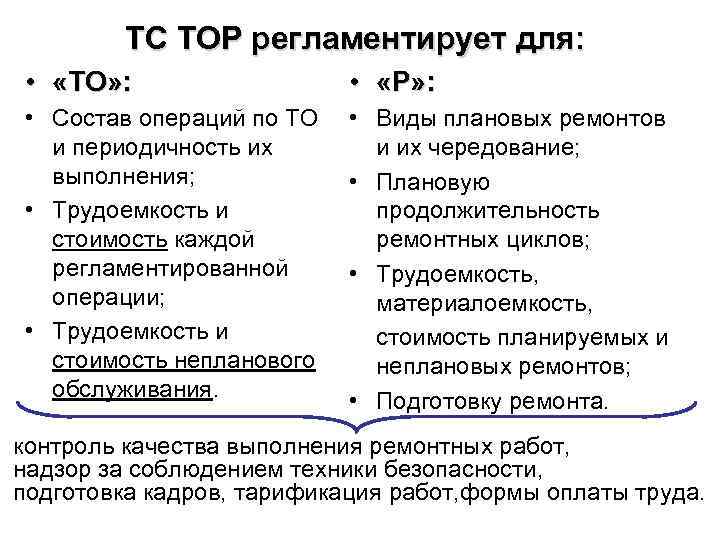

ТС ТОР регламентирует для: • «ТО» : • «Р» : • Состав операций по ТО и периодичность их выполнения; • Трудоемкость и стоимость каждой регламентированной операции; • Трудоемкость и стоимость непланового обслуживания. • Виды плановых ремонтов и их чередование; • Плановую продолжительность ремонтных циклов; • Трудоемкость, материалоемкость, стоимость планируемых и неплановых ремонтов; • Подготовку ремонта. контроль качества выполнения ремонтных работ, надзор за соблюдением техники безопасности, подготовка кадров, тарификация работ, формы оплаты труда.

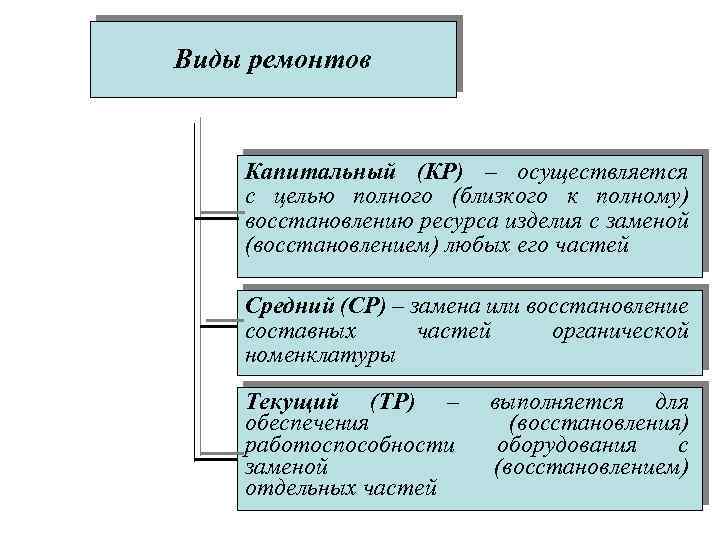

Виды ремонтов Капитальный (КР) – осуществляется с целью полного (близкого к полному) восстановлению ресурса изделия с заменой (восстановлением) любых его частей Средний (СР) – замена или восстановление составных частей органической номенклатуры Текущий (ТР) – обеспечения работоспособности заменой отдельных частей выполняется для (восстановления) оборудования с (восстановлением)

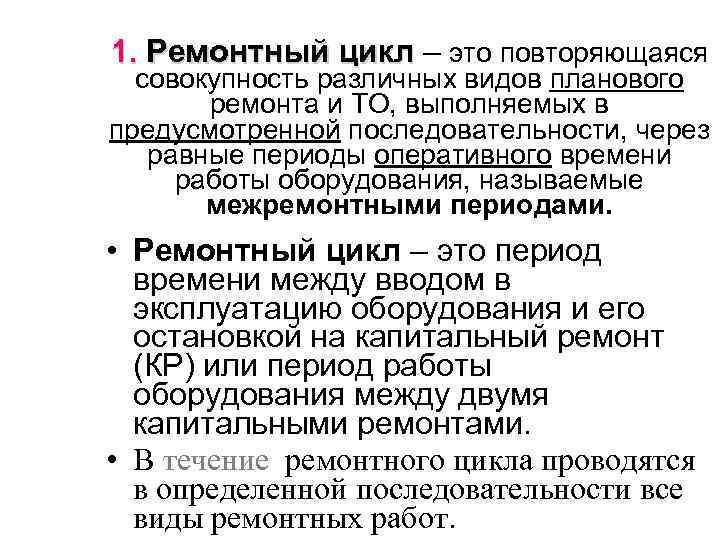

1. Ремонтный цикл – это повторяющаяся Ремонтный цикл совокупность различных видов планового ремонта и ТО, выполняемых в предусмотренной последовательности, через равные периоды оперативного времени работы оборудования, называемые межремонтными периодами. • Ремонтный цикл – это период времени между вводом в эксплуатацию оборудования и его остановкой на капитальный ремонт (КР) или период работы оборудования между двумя капитальными ремонтами. • В течение ремонтного цикла проводятся в определенной последовательности все виды ремонтных работ.

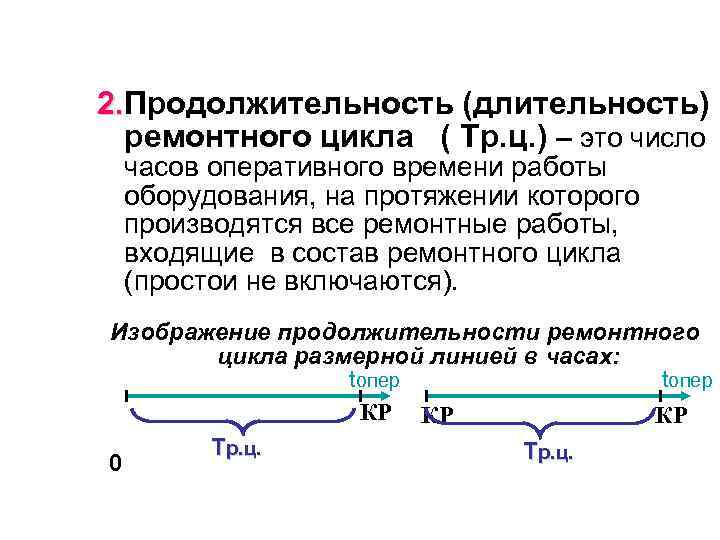

2. Продолжительность (длительность) 2. ремонтного цикла ( Тр. ц. ) – это число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонтные работы, входящие в состав ремонтного цикла (простои не включаются). Изображение продолжительности ремонтного цикла размерной линией в часах: tопер КР КР КР Тр. ц. 0

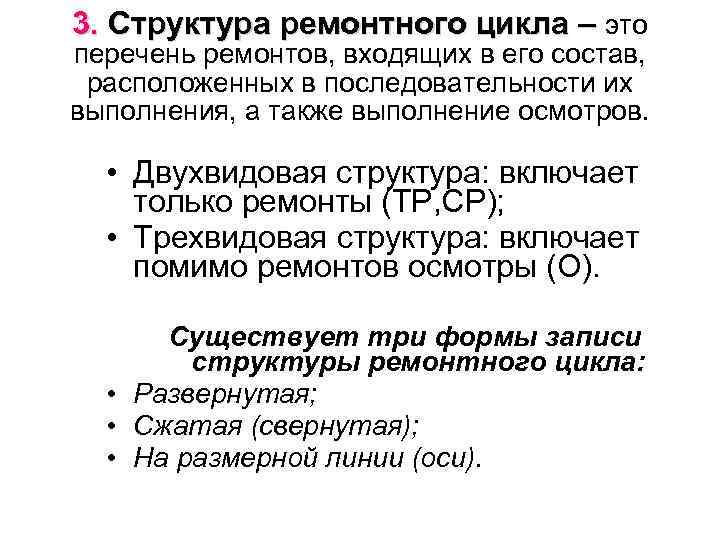

3. Структура ремонтного цикла – это перечень ремонтов, входящих в его состав, расположенных в последовательности их выполнения, а также выполнение осмотров. • Двухвидовая структура: включает только ремонты (ТР, СР); • Трехвидовая структура: включает помимо ремонтов осмотры (О). Существует три формы записи структуры ремонтного цикла: • Развернутая; • Сжатая (свернутая); • На размерной линии (оси).

Категория ремонтной сложности (R) – степень сложности ремонта единицы оборудования, которая зависит от его технических и конструктивных особенностей. • Ремонтная единица – это условный показатель, характеризующий нормативные затраты на ремонт оборудования первой категории сложности. • Категория ремонтной сложности оборудования определяется как по механической, так и по электрической части. • За единицу ремонтной сложности механической части принята ремонтная сложность условного оборудования, трудоемкость кап. ремонта которого в условиях среднего по оснащенности ремонтного цикла составляет 50 ч. , а за единицу ремонтосложности электрической части оборудования – 12, 5 часов.

Особенность планирования затрат на осуществление ремонтных работ в ремонтном хозяйстве – расчет затрат пропорционально ремонтосложности. • Суммарные затраты ремонтообслуживание Ср. о: Ср. о = Сз. пл. + См + СКР, на • Сз. пл – затраты на заработную плату ремонтных рабочих, включая премии из фонда заработной платы и др. отчисления; • См – стоимость материальных ресурсов, расходуемых на ремонты и осмотры; • СКР – косвенные расходы, определяются в процентах к ФОЗрем

Основные пути совершенствования ремонтного хозяйства централизация ремонтного хозяйства расширение производства запасных частей Þсовершенствование экономического стимулирования ремонтных цехов Þорганизация рационального планирования ремонтных работ Þучет особенностей предприятия при использовании ЕСППР и ТСТОР Þспециализация и механизация ремонтных работ Þповышение уровня организации труда на основе совершенствования технологии ремонтного производства

Цель транспортного хозяйства – своевременное обеспечение производства всеми видами транспортных средств и услуг, при условии сведения до минимума доли транспортных расходов в себестоимости готового продукта. Факторы, влияющие на состав транспортного хозяйства: • • Характер выпускаемой продукции; Объем выпуска; Производственная структура предприятия; Уровень кооперации с транспортными организациями.

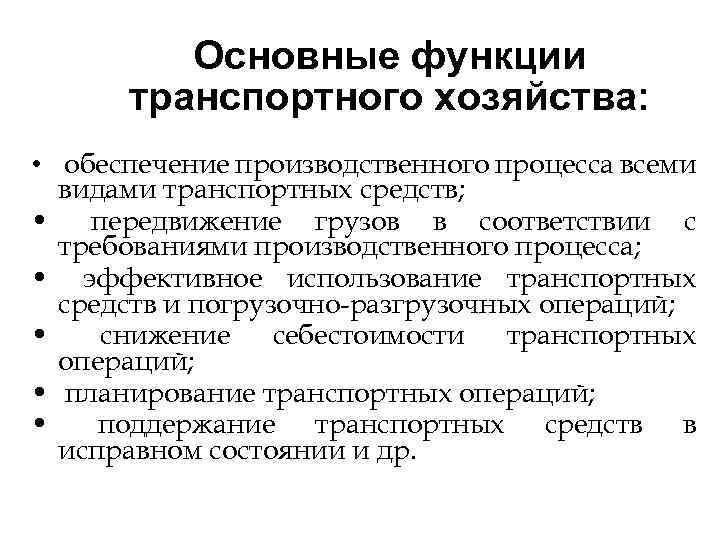

Основные функции транспортного хозяйства: • обеспечение производственного процесса всеми видами транспортных средств; • передвижение грузов в соответствии с требованиями производственного процесса; • эффективное использование транспортных средств и погрузочно-разгрузочных операций; • снижение себестоимости транспортных операций; • планирование транспортных операций; • поддержание транспортных средств в исправном состоянии и др.

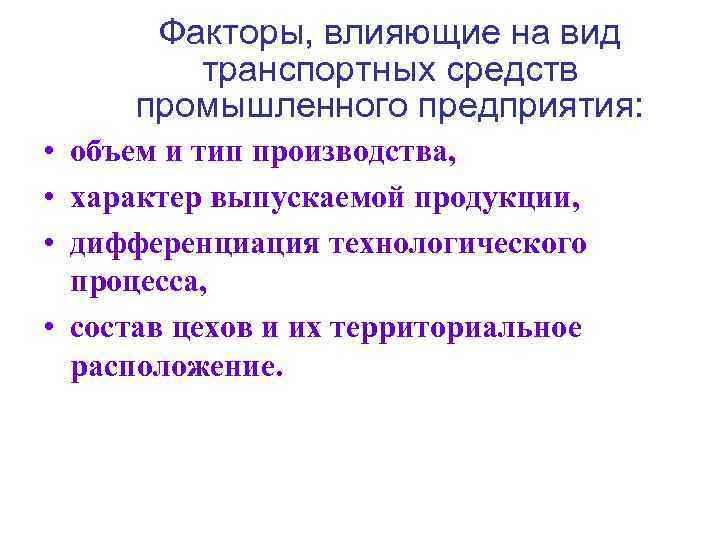

Факторы, влияющие на вид транспортных средств промышленного предприятия: • объем и тип производства, • характер выпускаемой продукции, • дифференциация технологического процесса, • состав цехов и их территориальное расположение.

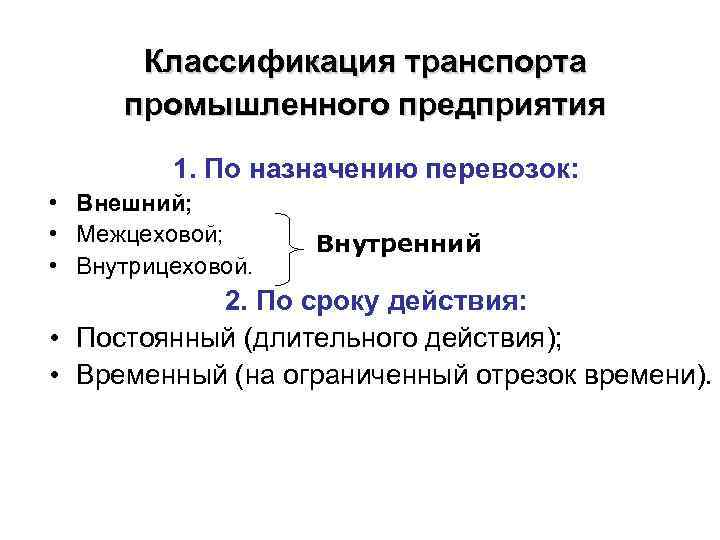

Классификация транспорта промышленного предприятия 1. По назначению перевозок: • Внешний; • Межцеховой; • Внутрицеховой. Внутренний 2. По сроку действия: • Постоянный (длительного действия); • Временный (на ограниченный отрезок времени).

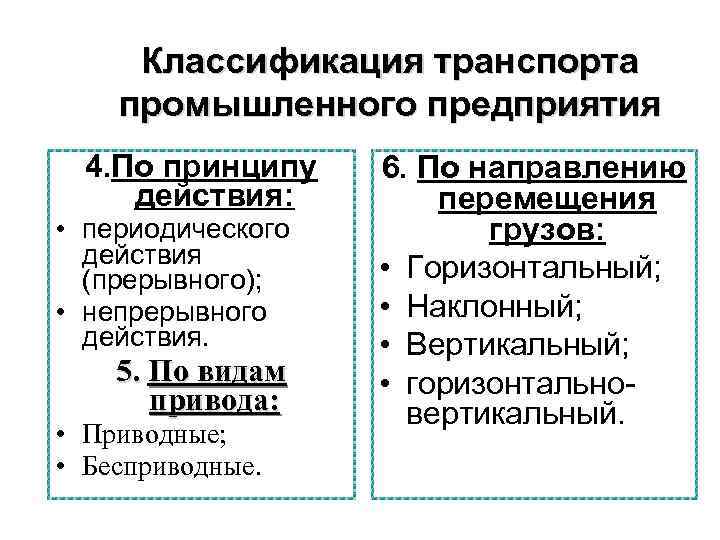

Классификация транспорта промышленного предприятия 4. По принципу действия: • периодического действия (прерывного); • непрерывного действия. 5. По видам привода: • Приводные; • Бесприводные. 6. По направлению перемещения грузов: • Горизонтальный; • Наклонный; • Вертикальный; • горизонтальновертикальный.

Грузопоток - это количество грузов (в тоннах, кубических метрах, штуках), перемещаемых за единицу времени (час, сутки, месяц, квартал, год) по заданному направлению или через определенный пункт. Грузооборот предприятия – это сумма всех грузопотоков, осуществляемых внутризаводским транспортом. Таблица грузооборота предприятия (шахматная ведомость) - таблица, по вертикали которой перечислены отправители (поставщики), а по горизонтали – в том же порядке указаны цехи, склады и др. – получатели. Суммарная величина грузопотоков (общий грузооборот предприятия) - база для определения объема работ, выполняемых различными видами транспорта на предприятии.

Основные направления совершенствования транспортного хозяйства • механизация и автоматизация транспортных операций; • внедрение прогрессивной производственнотранспортной технологии; • применение унифицированной тары; • организация планирования и учета в транспортном хозяйстве; • рационализация погрузочно-разгрузочных работ; • своевременное выполнение ремонтноналадочных работ; • разработка рациональных маршрутов и систем перевозок.

Основные принципы организации оплаты труда • Максимальная самостоятельность предприятия в вопросах организации оплаты труда; • Учет размера минимальной оплаты труда, установленной государством; • Оплата по конечным результатам труда в соответствии с количеством затраченного труда; • Поощрение высокого качества труда; • Обеспечение рационального соотношения в оплате труда; • Анализ динамики повышения заработной платы и отдельных ее компонентов.

Составляющие системы организации оплаты труда • • • Формы и системы оплаты труда; Тарифная система; Нормирование; Премирование; Распределение заработка в коллективе.

Элементы тарифной системы • • • Тарифная сетка; Тарифная ставка; Тарифно-квалификационный справочник; • Схемы должностных окладов.

Коллективные формы организации и оплаты труда применяется в условиях: • Когда конечные результаты зависят от коллективных усилий; • Невозможности равномерной загрузки работников; • Материальной заинтересованности в конечных результатах труда

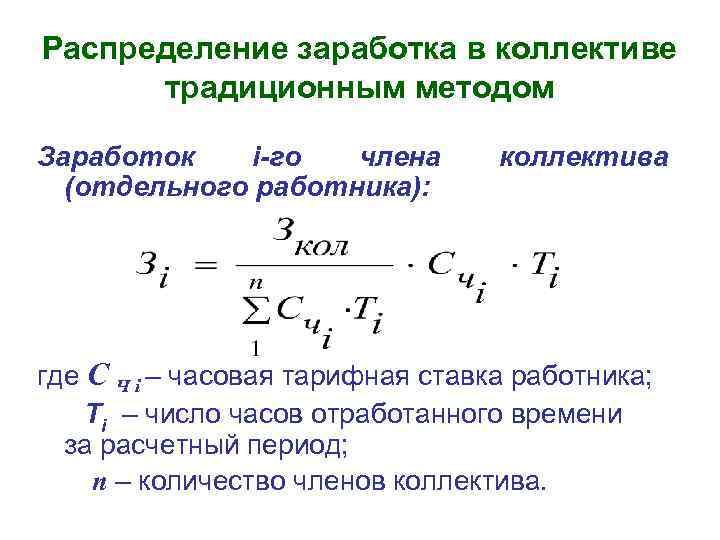

Распределение заработка в коллективе традиционным методом Заработок i-го члена (отдельного работника): коллектива где С Ч i – часовая тарифная ставка работника; Тi – число часов отработанного времени за расчетный период; n – количество членов коллектива.

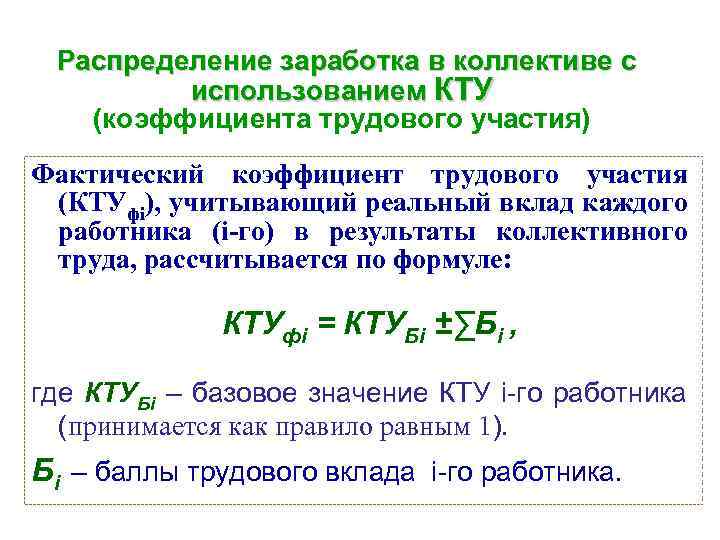

Распределение заработка в коллективе c использованием КТУ (коэффициента трудового участия) Фактический коэффициент трудового участия (КТУфi), учитывающий реальный вклад каждого работника (i-го) в результаты коллективного труда, рассчитывается по формуле: КТУфi = КТУБi ±∑Бi , где КТУБi – базовое значение КТУ i-го работника (принимается как правило равным 1). Бi – баллы трудового вклада i-го работника.

Организация производства-обзор ЗДО.ppt