презентация Кошкин И.С..pptx

- Количество слайдов: 16

Оптимизация теплопотерь в стальковше на участке печьразливка в условиях ЭСПЦ Чер. МК ОАО"Северсталь" Разработал: Кошкин И. С. Группа: ЧМ-51 Руководитель: Чирихин В. Ф.

Оптимизация теплопотерь в стальковше на участке печьразливка в условиях ЭСПЦ Чер. МК ОАО"Северсталь" Разработал: Кошкин И. С. Группа: ЧМ-51 Руководитель: Чирихин В. Ф.

ЦЕЛЬ РАБОТЫ – ОПТИМИЗАЦИЯ ТЕПЛОПОТЕРЬ В СТАЛЬКОВШЕ НА УЧАСТКЕ «ПЕЧЬ – РАЗЛИВКА» Способы оптимизации теплопотерь в стальковше 1 - сбережение тепла, которое получено расплавом в дуговой сталеплавильной печи, путем совершенствования технологии на каждом технологическом участке; - применение высококачественных огнеупоров; - применение современных теплоизоляционных материалов; - использование установок горизонтальной сушки и разогрева ковшей; -применение крышки на всех участках обработки стали в ковше; - сокращение времени транспортировки и ожидания стальковша от одного технологического участка к другому (создание программ временных связей выплавки с разливкой).

ЦЕЛЬ РАБОТЫ – ОПТИМИЗАЦИЯ ТЕПЛОПОТЕРЬ В СТАЛЬКОВШЕ НА УЧАСТКЕ «ПЕЧЬ – РАЗЛИВКА» Способы оптимизации теплопотерь в стальковше 1 - сбережение тепла, которое получено расплавом в дуговой сталеплавильной печи, путем совершенствования технологии на каждом технологическом участке; - применение высококачественных огнеупоров; - применение современных теплоизоляционных материалов; - использование установок горизонтальной сушки и разогрева ковшей; -применение крышки на всех участках обработки стали в ковше; - сокращение времени транспортировки и ожидания стальковша от одного технологического участка к другому (создание программ временных связей выплавки с разливкой).

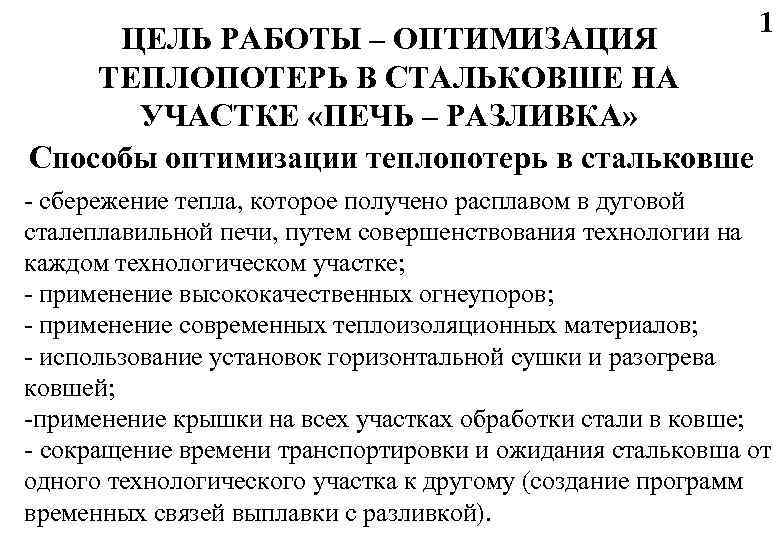

2 Технологические потоки металла в электросталеплавильном цехе УВС УПК МНЛЗ ДСП

2 Технологические потоки металла в электросталеплавильном цехе УВС УПК МНЛЗ ДСП

Технологическая схема производства стали в ЭСПЦ Выплавка полупродукта в ДСП (типа Фукс) № 1, № 2 Обработка стали на УПК-1 и УПК-2 Вакуумирование стали УВС-1 (в зависимости от сортамента) Разливка стали на МНЛЗ-1 и МНЛЗ-2 3

Технологическая схема производства стали в ЭСПЦ Выплавка полупродукта в ДСП (типа Фукс) № 1, № 2 Обработка стали на УПК-1 и УПК-2 Вакуумирование стали УВС-1 (в зависимости от сортамента) Разливка стали на МНЛЗ-1 и МНЛЗ-2 3

4 Технологические данные выплавки стали марки 70 кк, по паспорту Технологический и транспортный участок Время протекания технологической операции Температура конца технологической операции, °С 1616 Изменение температуры, °С 3 мин. 13 сек. Температура начала технологической операции, °С 1620 Печь (выпуск) Печь – УПК (транспортировка) УПК (обработка) УПК – УВС (транспортировка) УВС (обработка) УВС – МНЛЗ (транспортировка) 42 мин. 57 сек. 1616 1568 -48 40 мин. 15 сек. 1568 1557 7 мин. 46 сек. 1557 1527 -11 (+46 нагрев) -30 20 мин. 7 сек. 1527 1517 -10 3 мин. 31 сек. 1517 1514 -3 -4

4 Технологические данные выплавки стали марки 70 кк, по паспорту Технологический и транспортный участок Время протекания технологической операции Температура конца технологической операции, °С 1616 Изменение температуры, °С 3 мин. 13 сек. Температура начала технологической операции, °С 1620 Печь (выпуск) Печь – УПК (транспортировка) УПК (обработка) УПК – УВС (транспортировка) УВС (обработка) УВС – МНЛЗ (транспортировка) 42 мин. 57 сек. 1616 1568 -48 40 мин. 15 сек. 1568 1557 7 мин. 46 сек. 1557 1527 -11 (+46 нагрев) -30 20 мин. 7 сек. 1527 1517 -10 3 мин. 31 сек. 1517 1514 -3 -4

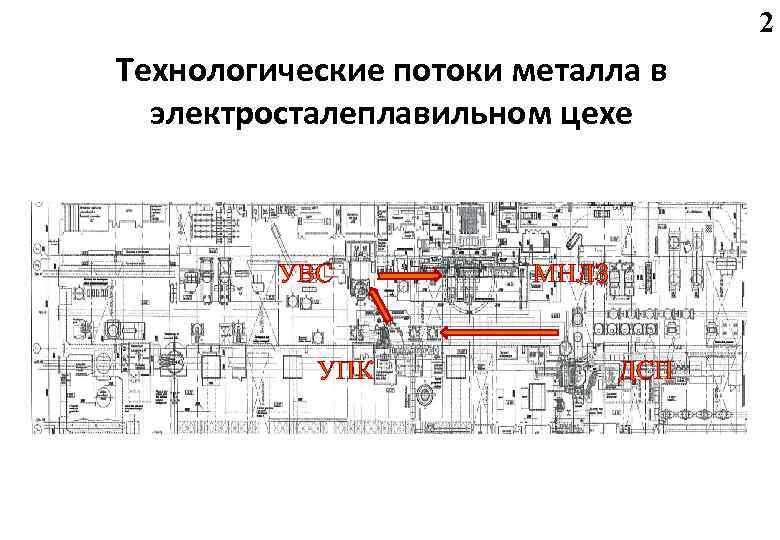

Мероприятия по снижению теплопотерь на УПК Применение высококачественных электродов, предварительный нагрев сыпучих материалов. Трайб-аппарат при легировании и доводке, наличие экспресс анализа. 1 -шиберный затвор; 2 -тележка; 3 -основный шлак; 4 -смотровое окно; 5 -электроды; 6 -бункера для хранения легирующих добавок; 7 -инертная атмосфера внутри печи; 8 -нагрев; 9 -ковш; 10 -жидкая сталь; 11 -пористая пробка для подачи аргона. 5

Мероприятия по снижению теплопотерь на УПК Применение высококачественных электродов, предварительный нагрев сыпучих материалов. Трайб-аппарат при легировании и доводке, наличие экспресс анализа. 1 -шиберный затвор; 2 -тележка; 3 -основный шлак; 4 -смотровое окно; 5 -электроды; 6 -бункера для хранения легирующих добавок; 7 -инертная атмосфера внутри печи; 8 -нагрев; 9 -ковш; 10 -жидкая сталь; 11 -пористая пробка для подачи аргона. 5

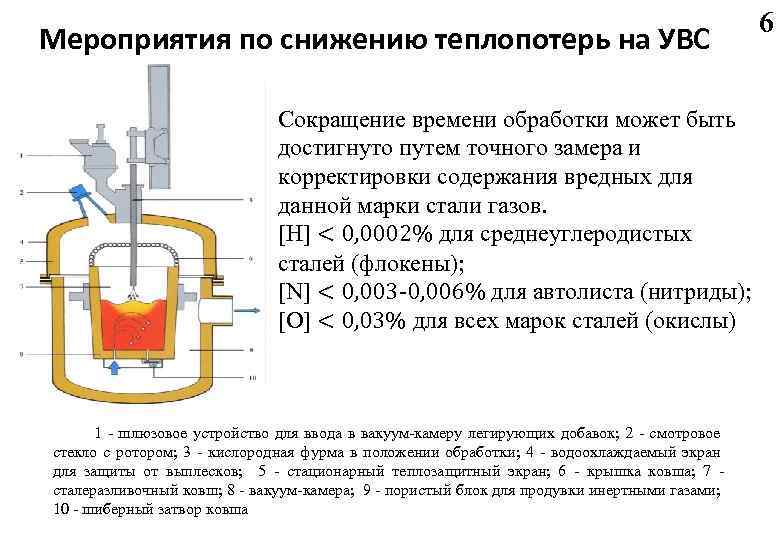

Мероприятия по снижению теплопотерь на УВС Сокращение времени обработки может быть достигнуто путем точного замера и корректировки содержания вредных для данной марки стали газов. [H] < 0, 0002% для среднеуглеродистых сталей (флокены); [N] < 0, 003 -0, 006% для автолиста (нитриды); [O] < 0, 03% для всех марок сталей (окислы) 1 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 - смотровое стекло с ротором; 3 - кислородная фурма в положении обработки; 4 - водоохлаждаемый экран для защиты от выплесков; 5 - стационарный теплозащитный экран; 6 - крышка ковша; 7 сталеразливочный ковш; 8 - вакуум-камера; 9 - пористый блок для продувки инертными газами; 10 - шиберный затвор ковша 6

Мероприятия по снижению теплопотерь на УВС Сокращение времени обработки может быть достигнуто путем точного замера и корректировки содержания вредных для данной марки стали газов. [H] < 0, 0002% для среднеуглеродистых сталей (флокены); [N] < 0, 003 -0, 006% для автолиста (нитриды); [O] < 0, 03% для всех марок сталей (окислы) 1 - шлюзовое устройство для ввода в вакуум-камеру легирующих добавок; 2 - смотровое стекло с ротором; 3 - кислородная фурма в положении обработки; 4 - водоохлаждаемый экран для защиты от выплесков; 5 - стационарный теплозащитный экран; 6 - крышка ковша; 7 сталеразливочный ковш; 8 - вакуум-камера; 9 - пористый блок для продувки инертными газами; 10 - шиберный затвор ковша 6

![Определение содержания водорода в стали Система «Hydris» основана на законе Сивертса где [H] – Определение содержания водорода в стали Система «Hydris» основана на законе Сивертса где [H] –](https://present5.com/presentation/17420198_3222801/image-8.jpg) Определение содержания водорода в стали Система «Hydris» основана на законе Сивертса где [H] – концентрация водорода в стали, % К – константа равновесия реакции растворения, РН – парциальное давление над расплавом, атм 2 7

Определение содержания водорода в стали Система «Hydris» основана на законе Сивертса где [H] – концентрация водорода в стали, % К – константа равновесия реакции растворения, РН – парциальное давление над расплавом, атм 2 7

8 Схема сталеразливочного ковша 1 - теплоизоляционный слой 2 – арматурный слой футеровки 3 – рабочий слой футеровки 4 – кожух 5 – крышка 6 – футеровка крышки Показатели изделия Базовый вариант Проектный вариант Кварцеглинистые Периклазоуглеродистые 1, 6 0, 52 2 1, 6 0, 35 0, 34 Потери температуры через футеровку ΔT (за плавку), °С 49 27 Стойкость огнеупоров, плавок 28 90 Вид огнеупора Коэффициент теплопроводности, Вт/(м К) Температуропроводность, 10 -3 м 2/ч Удельная теплоемкость, Дж/(кг К)

8 Схема сталеразливочного ковша 1 - теплоизоляционный слой 2 – арматурный слой футеровки 3 – рабочий слой футеровки 4 – кожух 5 – крышка 6 – футеровка крышки Показатели изделия Базовый вариант Проектный вариант Кварцеглинистые Периклазоуглеродистые 1, 6 0, 52 2 1, 6 0, 35 0, 34 Потери температуры через футеровку ΔT (за плавку), °С 49 27 Стойкость огнеупоров, плавок 28 90 Вид огнеупора Коэффициент теплопроводности, Вт/(м К) Температуропроводность, 10 -3 м 2/ч Удельная теплоемкость, Дж/(кг К)

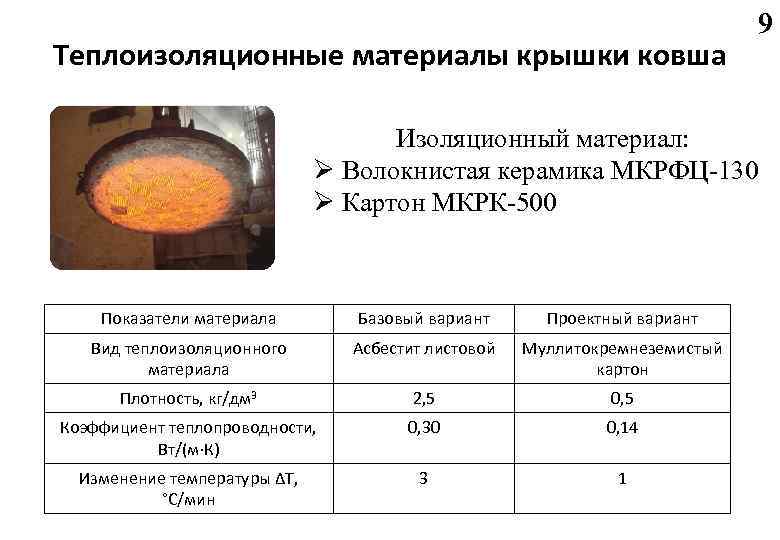

Теплоизоляционные материалы крышки ковша 9 Изоляционный материал: Ø Волокнистая керамика МКРФЦ-130 Ø Картон МКРК-500 Показатели материала Базовый вариант Проектный вариант Вид теплоизоляционного материала Асбестит листовой Муллитокремнеземистый картон Плотность, кг/дм 3 2, 5 0, 5 Коэффициент теплопроводности, Вт/(м К) 0, 30 0, 14 Изменение температуры ΔT, °С/мин 3 1

Теплоизоляционные материалы крышки ковша 9 Изоляционный материал: Ø Волокнистая керамика МКРФЦ-130 Ø Картон МКРК-500 Показатели материала Базовый вариант Проектный вариант Вид теплоизоляционного материала Асбестит листовой Муллитокремнеземистый картон Плотность, кг/дм 3 2, 5 0, 5 Коэффициент теплопроводности, Вт/(м К) 0, 30 0, 14 Изменение температуры ΔT, °С/мин 3 1

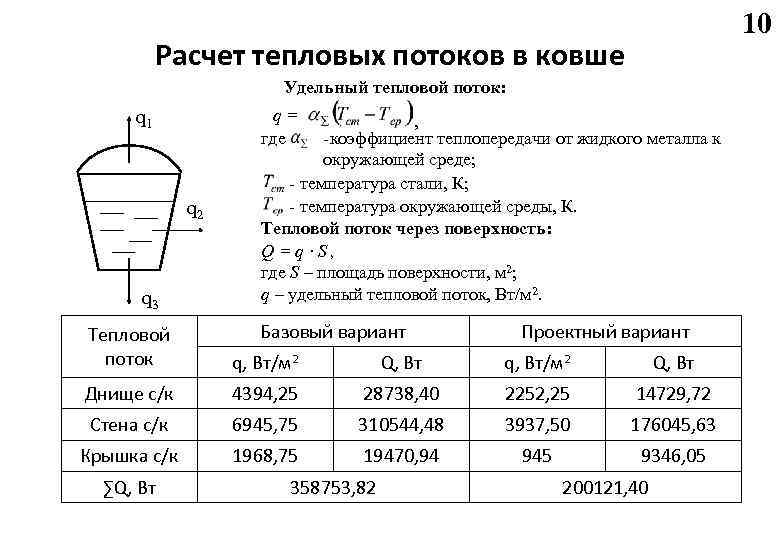

10 Расчет тепловых потоков в ковше Удельный тепловой поток: q= где q 1 q 2 q 3 , -коэффициент теплопередачи от жидкого металла к окружающей среде; - температура стали, К; - температура окружающей среды, К. Тепловой поток через поверхность: Q=q∙S, где S – площадь поверхности, м 2; q – удельный тепловой поток, Вт/м 2. Базовый вариант Проектный вариант Тепловой поток q, Вт/м 2 Q, Вт Днище с/к 4394, 25 28738, 40 2252, 25 14729, 72 Стена с/к 6945, 75 310544, 48 3937, 50 176045, 63 Крышка с/к 1968, 75 19470, 94 945 9346, 05 ∑Q, Вт 358753, 82 200121, 40

10 Расчет тепловых потоков в ковше Удельный тепловой поток: q= где q 1 q 2 q 3 , -коэффициент теплопередачи от жидкого металла к окружающей среде; - температура стали, К; - температура окружающей среды, К. Тепловой поток через поверхность: Q=q∙S, где S – площадь поверхности, м 2; q – удельный тепловой поток, Вт/м 2. Базовый вариант Проектный вариант Тепловой поток q, Вт/м 2 Q, Вт Днище с/к 4394, 25 28738, 40 2252, 25 14729, 72 Стена с/к 6945, 75 310544, 48 3937, 50 176045, 63 Крышка с/к 1968, 75 19470, 94 945 9346, 05 ∑Q, Вт 358753, 82 200121, 40

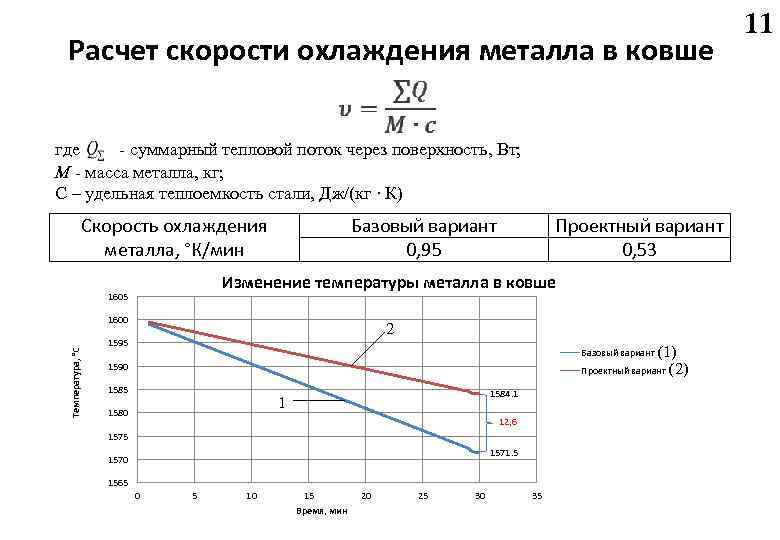

Расчет скорости охлаждения металла в ковше где - суммарный тепловой поток через поверхность, Вт; М - масса металла, кг; С – удельная теплоемкость стали, Дж/(кг ∙ К) Скорость охлаждения металла, °К/мин Базовый вариант 0, 95 Изменение температуры металла в ковше 1605 1600 Температура, °C Проектный вариант 0, 53 2 1595 (1) Проектный вариант (2) Базовый вариант 1590 1585 1584. 1 1 1580 12, 6 1575 1571. 5 1570 1565 0 5 10 15 Время, мин 20 25 30 35 11

Расчет скорости охлаждения металла в ковше где - суммарный тепловой поток через поверхность, Вт; М - масса металла, кг; С – удельная теплоемкость стали, Дж/(кг ∙ К) Скорость охлаждения металла, °К/мин Базовый вариант 0, 95 Изменение температуры металла в ковше 1605 1600 Температура, °C Проектный вариант 0, 53 2 1595 (1) Проектный вариант (2) Базовый вариант 1590 1585 1584. 1 1 1580 12, 6 1575 1571. 5 1570 1565 0 5 10 15 Время, мин 20 25 30 35 11

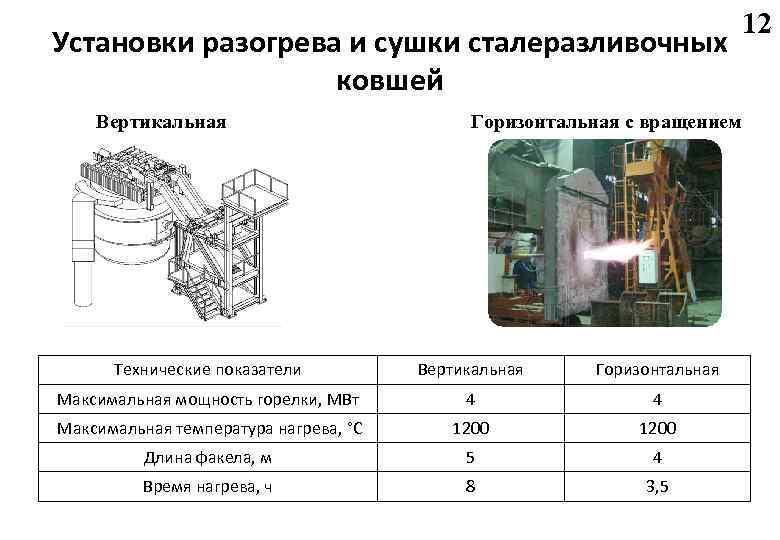

Установки разогрева и сушки сталеразливочных ковшей Вертикальная Горизонтальная с вращением Технические показатели Вертикальная Горизонтальная Максимальная мощность горелки, МВт 4 4 Максимальная температура нагрева, °С 1200 Длина факела, м 5 4 Время нагрева, ч 8 3, 5 12

Установки разогрева и сушки сталеразливочных ковшей Вертикальная Горизонтальная с вращением Технические показатели Вертикальная Горизонтальная Максимальная мощность горелки, МВт 4 4 Максимальная температура нагрева, °С 1200 Длина факела, м 5 4 Время нагрева, ч 8 3, 5 12

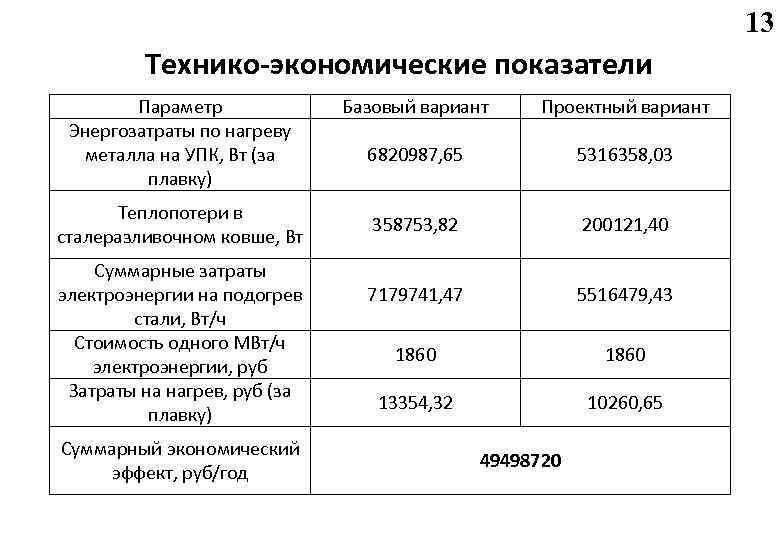

13 Технико-экономические показатели Параметр Энергозатраты по нагреву металла на УПК, Вт (за плавку) Теплопотери в сталеразливочном ковше, Вт Суммарные затраты электроэнергии на подогрев стали, Вт/ч Стоимость одного МВт/ч электроэнергии, руб Затраты на нагрев, руб (за плавку) Суммарный экономический эффект, руб/год Базовый вариант Проектный вариант 6820987, 65 5316358, 03 358753, 82 200121, 40 7179741, 47 5516479, 43 1860 13354, 32 10260, 65 49498720

13 Технико-экономические показатели Параметр Энергозатраты по нагреву металла на УПК, Вт (за плавку) Теплопотери в сталеразливочном ковше, Вт Суммарные затраты электроэнергии на подогрев стали, Вт/ч Стоимость одного МВт/ч электроэнергии, руб Затраты на нагрев, руб (за плавку) Суммарный экономический эффект, руб/год Базовый вариант Проектный вариант 6820987, 65 5316358, 03 358753, 82 200121, 40 7179741, 47 5516479, 43 1860 13354, 32 10260, 65 49498720

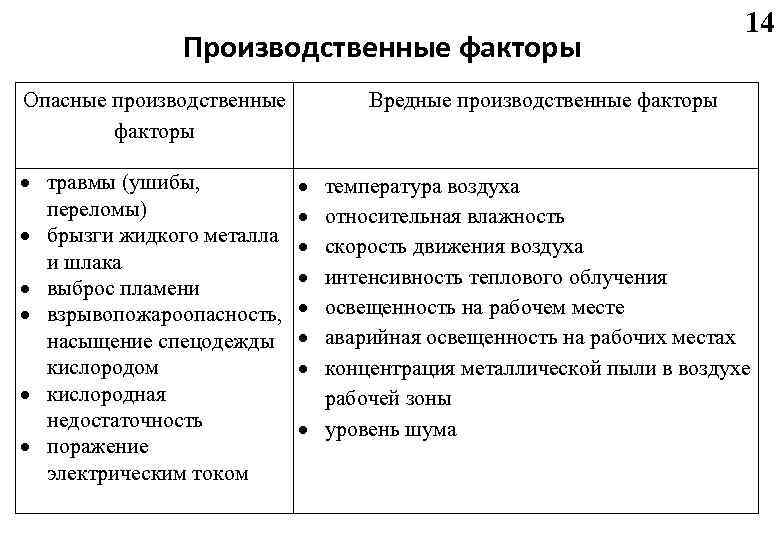

Производственные факторы Опасные производственные факторы травмы (ушибы, переломы) брызги жидкого металла и шлака выброс пламени взрывопожароопасность, насыщение спецодежды кислородом кислородная недостаточность поражение электрическим током 14 Вредные производственные факторы температура воздуха относительная влажность скорость движения воздуха интенсивность теплового облучения освещенность на рабочем месте аварийная освещенность на рабочих местах концентрация металлической пыли в воздухе рабочей зоны уровень шума

Производственные факторы Опасные производственные факторы травмы (ушибы, переломы) брызги жидкого металла и шлака выброс пламени взрывопожароопасность, насыщение спецодежды кислородом кислородная недостаточность поражение электрическим током 14 Вредные производственные факторы температура воздуха относительная влажность скорость движения воздуха интенсивность теплового облучения освещенность на рабочем месте аварийная освещенность на рабочих местах концентрация металлической пыли в воздухе рабочей зоны уровень шума

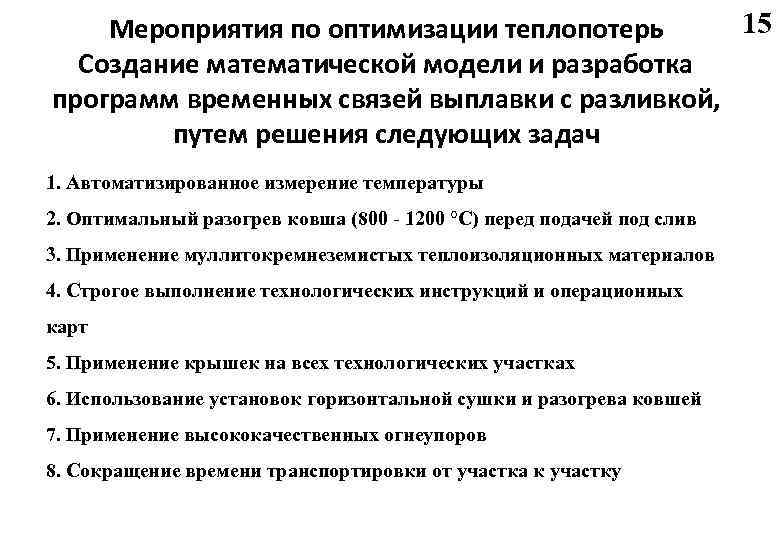

15 Мероприятия по оптимизации теплопотерь Создание математической модели и разработка программ временных связей выплавки с разливкой, путем решения следующих задач 1. Автоматизированное измерение температуры 2. Оптимальный разогрев ковша (800 - 1200 °С) перед подачей под слив 3. Применение муллитокремнеземистых теплоизоляционных материалов 4. Строгое выполнение технологических инструкций и операционных карт 5. Применение крышек на всех технологических участках 6. Использование установок горизонтальной сушки и разогрева ковшей 7. Применение высококачественных огнеупоров 8. Сокращение времени транспортировки от участка к участку

15 Мероприятия по оптимизации теплопотерь Создание математической модели и разработка программ временных связей выплавки с разливкой, путем решения следующих задач 1. Автоматизированное измерение температуры 2. Оптимальный разогрев ковша (800 - 1200 °С) перед подачей под слив 3. Применение муллитокремнеземистых теплоизоляционных материалов 4. Строгое выполнение технологических инструкций и операционных карт 5. Применение крышек на всех технологических участках 6. Использование установок горизонтальной сушки и разогрева ковшей 7. Применение высококачественных огнеупоров 8. Сокращение времени транспортировки от участка к участку