Информация для подготовки 3.pptx

- Количество слайдов: 27

Оптимизация конструктивнотехнологических и организационных решений с использованием имитационной модели сборочного производства

Оптимизация конструктивнотехнологических и организационных решений с использованием имитационной модели сборочного производства

Интегральный показатель эффективности ТС Критерии оценки конкурентоспособности

Интегральный показатель эффективности ТС Критерии оценки конкурентоспособности

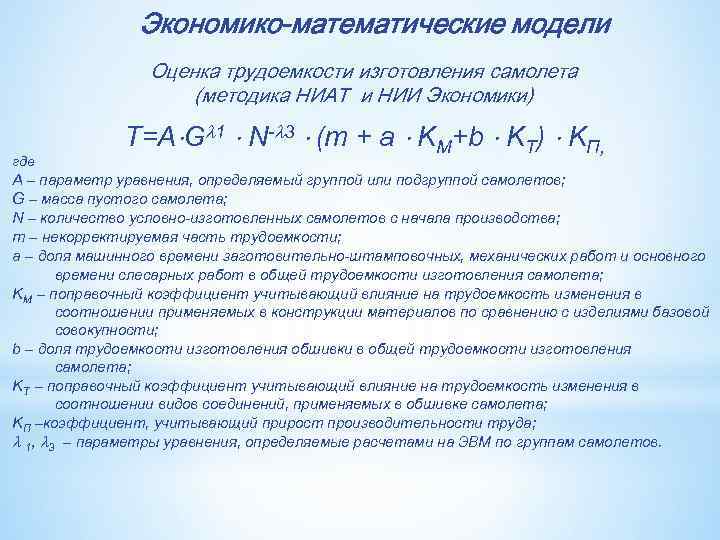

Экономико-математические модели Оценка трудоемкости изготовления самолета (методика НИАТ и НИИ Экономики) где T=A Gl 1 N-l 3 (m + a KM+b KT) KП, A – параметр уравнения, определяемый группой или подгруппой самолетов; G – масса пустого самолета; N – количество условно-изготовленных самолетов с начала производства; m – некорректируемая часть трудоемкости; a – доля машинного времени заготовительно-штамповочных, механических работ и основного времени слесарных работ в общей трудоемкости изготовления самолета; KM – поправочный коэффициент учитывающий влияние на трудоемкость изменения в соотношении применяемых в конструкции материалов по сравнению с изделиями базовой совокупности; b – доля трудоемкости изготовления обшивки в общей трудоемкости изготовления самолета; KT – поправочный коэффициент учитывающий влияние на трудоемкость изменения в соотношении видов соединений, применяемых в обшивке самолета; KП –коэффициент, учитывающий прирост производительности труда; l 1, l 3 – параметры уравнения, определяемые расчетами на ЭВМ по группам самолетов.

Экономико-математические модели Оценка трудоемкости изготовления самолета (методика НИАТ и НИИ Экономики) где T=A Gl 1 N-l 3 (m + a KM+b KT) KП, A – параметр уравнения, определяемый группой или подгруппой самолетов; G – масса пустого самолета; N – количество условно-изготовленных самолетов с начала производства; m – некорректируемая часть трудоемкости; a – доля машинного времени заготовительно-штамповочных, механических работ и основного времени слесарных работ в общей трудоемкости изготовления самолета; KM – поправочный коэффициент учитывающий влияние на трудоемкость изменения в соотношении применяемых в конструкции материалов по сравнению с изделиями базовой совокупности; b – доля трудоемкости изготовления обшивки в общей трудоемкости изготовления самолета; KT – поправочный коэффициент учитывающий влияние на трудоемкость изменения в соотношении видов соединений, применяемых в обшивке самолета; KП –коэффициент, учитывающий прирост производительности труда; l 1, l 3 – параметры уравнения, определяемые расчетами на ЭВМ по группам самолетов.

Структура имитационной модели сборочного производства Управление состояниями Электронный цикловой график Управление состояниями Разработка ЭЦГ Конструкторский электронный макет изделия Проектирование ТП Модель технологического процесса Модель производственной системы Проектирование ТП

Структура имитационной модели сборочного производства Управление состояниями Электронный цикловой график Управление состояниями Разработка ЭЦГ Конструкторский электронный макет изделия Проектирование ТП Модель технологического процесса Модель производственной системы Проектирование ТП

Конструкторский электронный макет выполненный в CAD-системе Геометрия макета Структура макета Атрибуты

Конструкторский электронный макет выполненный в CAD-системе Геометрия макета Структура макета Атрибуты

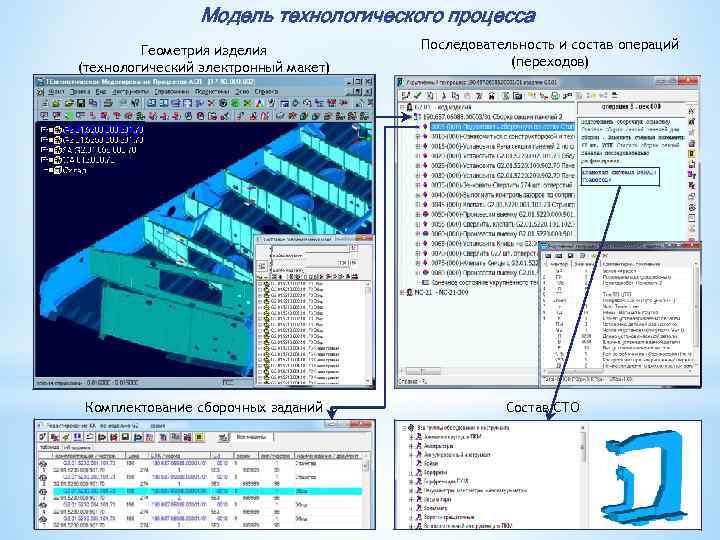

Модель технологического процесса Геометрия изделия (технологический электронный макет) Комплектование сборочных заданий Последовательность и состав операций (переходов) Состав СТО

Модель технологического процесса Геометрия изделия (технологический электронный макет) Комплектование сборочных заданий Последовательность и состав операций (переходов) Состав СТО

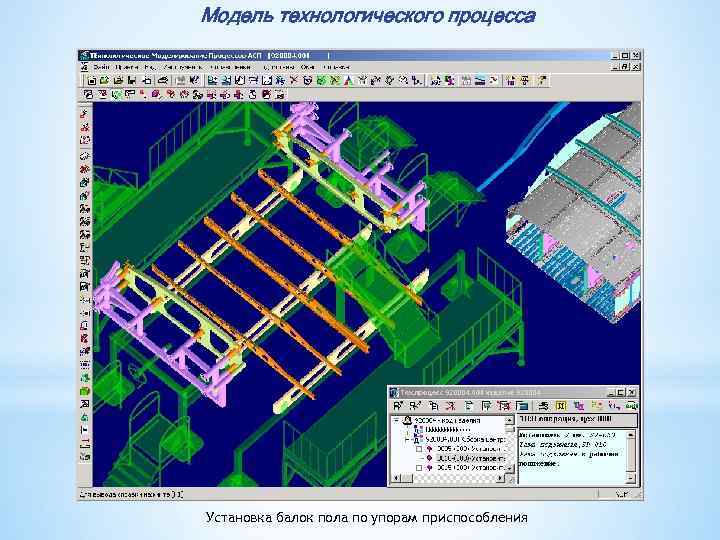

Модель технологического процесса Установка балок пола по упорам приспособления

Модель технологического процесса Установка балок пола по упорам приспособления

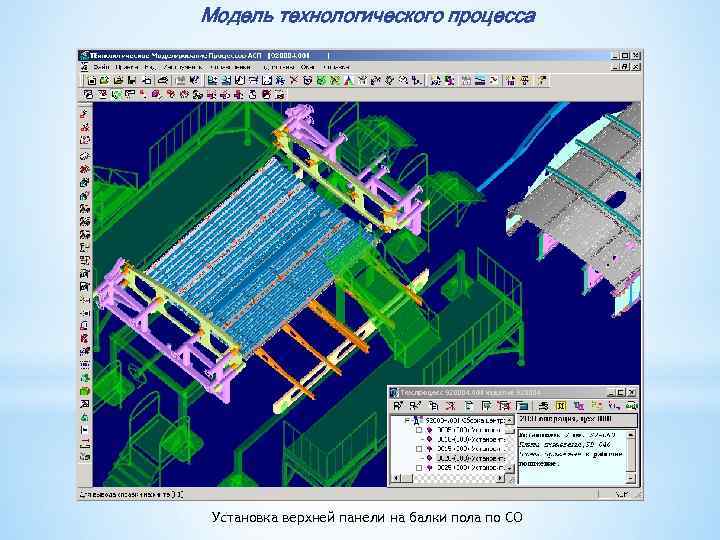

Модель технологического процесса Установка верхней панели на балки пола по СО

Модель технологического процесса Установка верхней панели на балки пола по СО

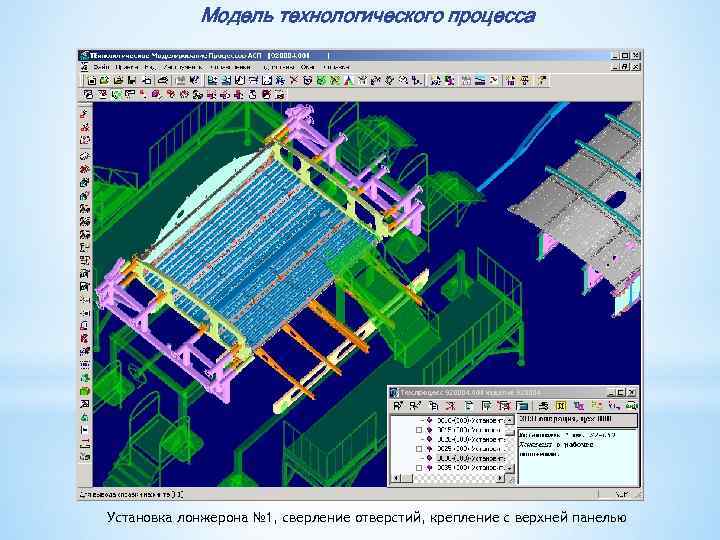

Модель технологического процесса Установка лонжерона № 1, сверление отверстий, крепление с верхней панелью

Модель технологического процесса Установка лонжерона № 1, сверление отверстий, крепление с верхней панелью

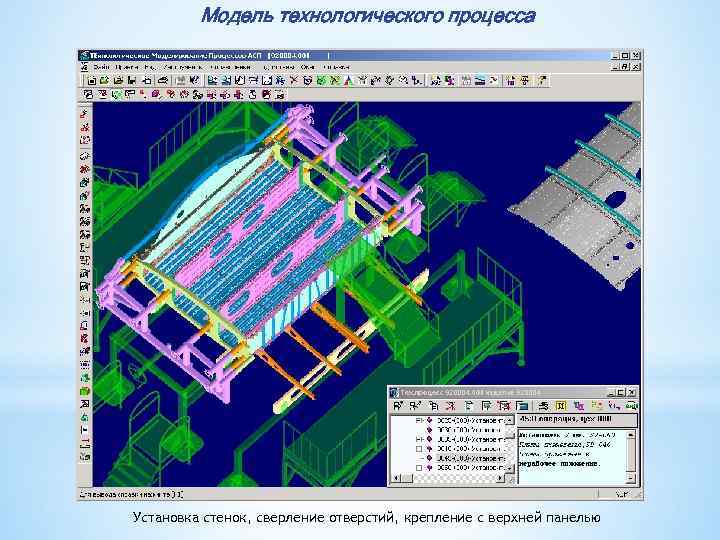

Модель технологического процесса Установка стенок, сверление отверстий, крепление с верхней панелью

Модель технологического процесса Установка стенок, сверление отверстий, крепление с верхней панелью

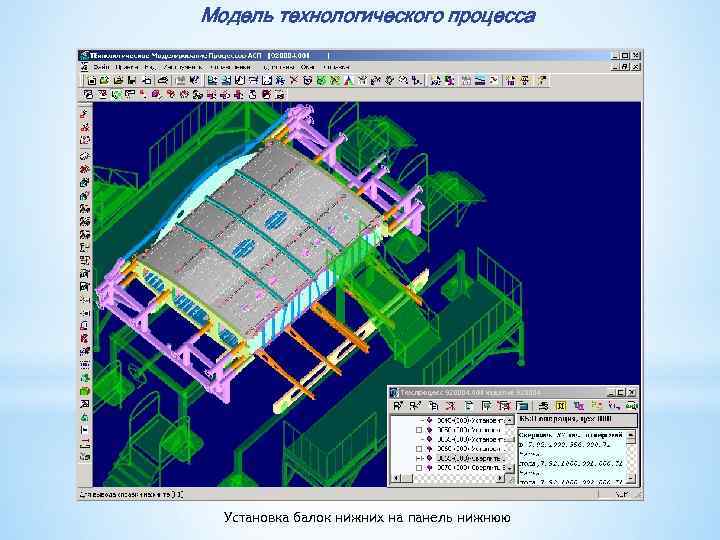

Модель технологического процесса Установка балок нижних на панель нижнюю

Модель технологического процесса Установка балок нижних на панель нижнюю

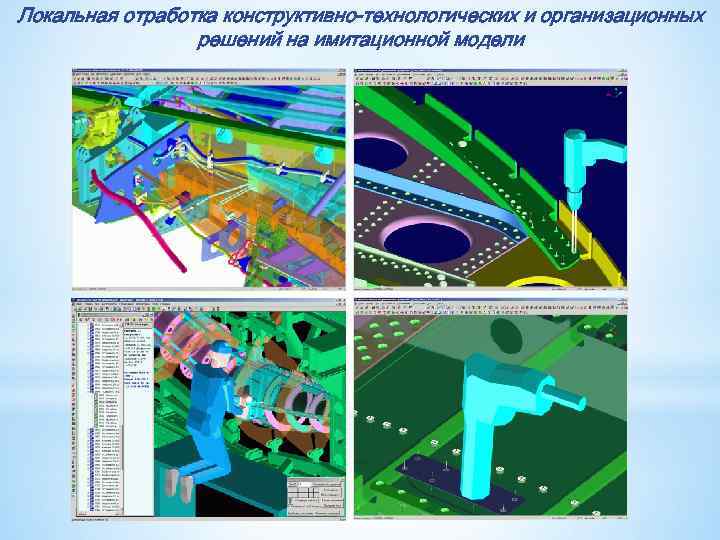

Локальная отработка конструктивно-технологических и организационных решений на имитационной модели

Локальная отработка конструктивно-технологических и организационных решений на имитационной модели

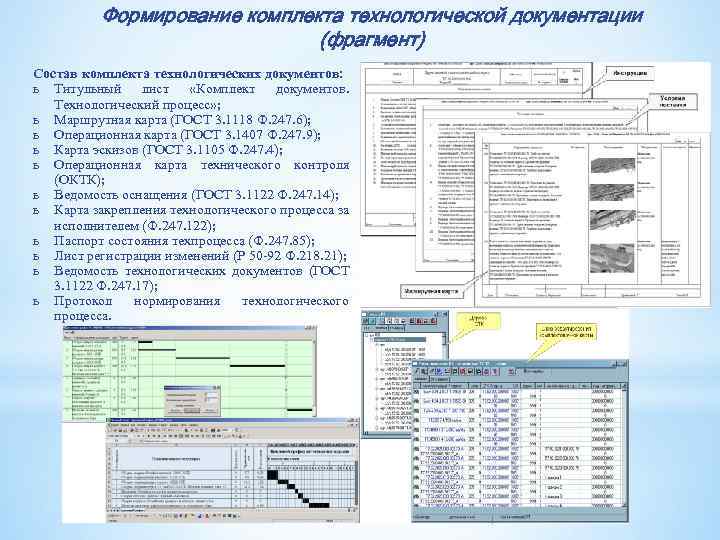

Формирование комплекта технологической документации (фрагмент) Состав комплекта технологических документов: ь Титульный лист «Комплект документов. Технологический процесс» ; ь Маршрутная карта (ГОСТ 3. 1118 Ф. 247. 6); ь Операционная карта (ГОСТ 3. 1407 Ф. 247. 9); ь Карта эскизов (ГОСТ 3. 1105 Ф. 247. 4); ь Операционная карта технического контроля (ОКТК); ь Ведомость оснащения (ГОСТ 3. 1122 Ф. 247. 14); ь Карта закрепления технологического процесса за исполнителем (Ф. 247. 122); ь Паспорт состояния техпроцесса (Ф. 247. 85); ь Лист регистрации изменений (Р 50 -92 Ф. 218. 21); ь Ведомость технологических документов (ГОСТ 3. 1122 Ф. 247. 17); ь Протокол нормирования технологического процесса.

Формирование комплекта технологической документации (фрагмент) Состав комплекта технологических документов: ь Титульный лист «Комплект документов. Технологический процесс» ; ь Маршрутная карта (ГОСТ 3. 1118 Ф. 247. 6); ь Операционная карта (ГОСТ 3. 1407 Ф. 247. 9); ь Карта эскизов (ГОСТ 3. 1105 Ф. 247. 4); ь Операционная карта технического контроля (ОКТК); ь Ведомость оснащения (ГОСТ 3. 1122 Ф. 247. 14); ь Карта закрепления технологического процесса за исполнителем (Ф. 247. 122); ь Паспорт состояния техпроцесса (Ф. 247. 85); ь Лист регистрации изменений (Р 50 -92 Ф. 218. 21); ь Ведомость технологических документов (ГОСТ 3. 1122 Ф. 247. 17); ь Протокол нормирования технологического процесса.

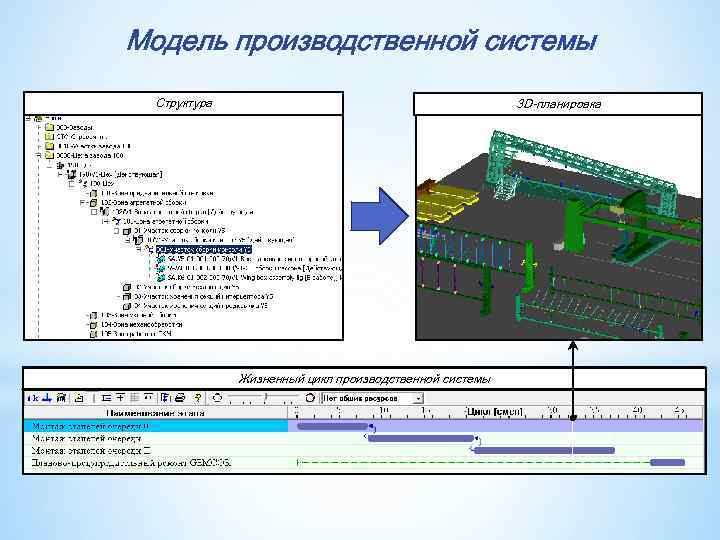

Модель производственной системы Структура 3 D-планировка Жизненный цикл производственной системы

Модель производственной системы Структура 3 D-планировка Жизненный цикл производственной системы

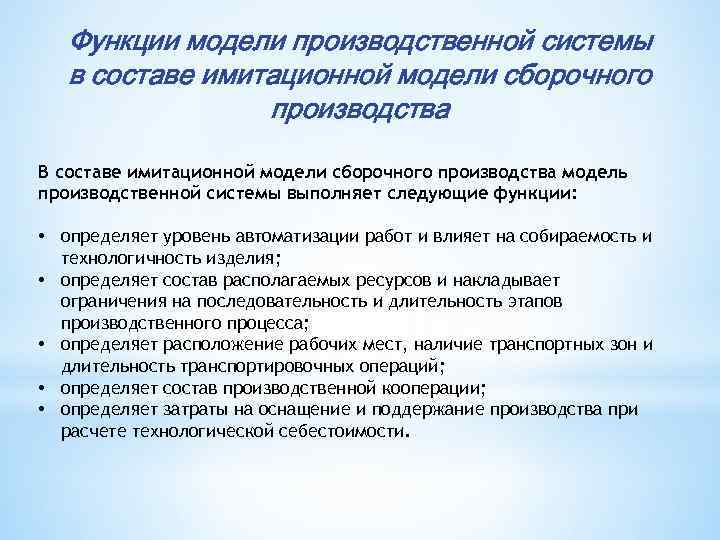

Функции модели производственной системы в составе имитационной модели сборочного производства В составе имитационной модели сборочного производства модель производственной системы выполняет следующие функции: • определяет уровень автоматизации работ и влияет на собираемость и технологичность изделия; • определяет состав располагаемых ресурсов и накладывает ограничения на последовательность и длительность этапов производственного процесса; • определяет расположение рабочих мест, наличие транспортных зон и длительность транспортировочных операций; • определяет состав производственной кооперации; • определяет затраты на оснащение и поддержание производства при расчете технологической себестоимости.

Функции модели производственной системы в составе имитационной модели сборочного производства В составе имитационной модели сборочного производства модель производственной системы выполняет следующие функции: • определяет уровень автоматизации работ и влияет на собираемость и технологичность изделия; • определяет состав располагаемых ресурсов и накладывает ограничения на последовательность и длительность этапов производственного процесса; • определяет расположение рабочих мест, наличие транспортных зон и длительность транспортировочных операций; • определяет состав производственной кооперации; • определяет затраты на оснащение и поддержание производства при расчете технологической себестоимости.

Структура имитационной модели сборочного производства

Структура имитационной модели сборочного производства

Виды ресурсов модели производственной системы Производственная система описывается следующими видами ресурсов: 1. Оснастка и оборудование. 2. Средства механизации и инструмент. 3. Энергетические ресурсы, представленные в виде размерной характеристики (расход в единицу времени). 4. Людские ресурсы.

Виды ресурсов модели производственной системы Производственная система описывается следующими видами ресурсов: 1. Оснастка и оборудование. 2. Средства механизации и инструмент. 3. Энергетические ресурсы, представленные в виде размерной характеристики (расход в единицу времени). 4. Людские ресурсы.

Представление оборудования в модели производственной системы

Представление оборудования в модели производственной системы

Представление инструмента в модели производственной системы

Представление инструмента в модели производственной системы

Представление трудовых ресурсов в модели производственной системы Код операции Код профессии Разряд работ Герметизаторщик 0117 11684 2 -4 Грузчик 0400 11768 1 -2 Дефектовщик авиационной техники 0124 11822 2 -6 Клейщик сотовых панелей 8846 12796 1 -5 Комплектовщик изделий и инструмента 0418 12853 2 -4 Контролер малярных работ 0387 12985 2 -5 Контролер сборочномонтажных работ 0260 13055 2 -6 Наименование профессии

Представление трудовых ресурсов в модели производственной системы Код операции Код профессии Разряд работ Герметизаторщик 0117 11684 2 -4 Грузчик 0400 11768 1 -2 Дефектовщик авиационной техники 0124 11822 2 -6 Клейщик сотовых панелей 8846 12796 1 -5 Комплектовщик изделий и инструмента 0418 12853 2 -4 Контролер малярных работ 0387 12985 2 -5 Контролер сборочномонтажных работ 0260 13055 2 -6 Наименование профессии

Процессы жизненного цикла производственной системы Техническая подготовка производства Производство изделия (эксплуатация) Техническое перевооружение Плановопредупредительные ремонты Вывод из эксплуатации

Процессы жизненного цикла производственной системы Техническая подготовка производства Производство изделия (эксплуатация) Техническое перевооружение Плановопредупредительные ремонты Вывод из эксплуатации

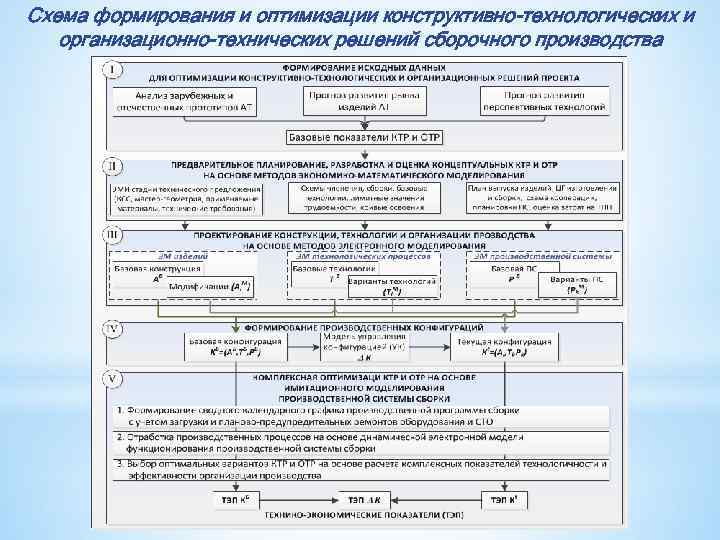

Схема формирования и оптимизации конструктивно-технологических и организационно-технических решений сборочного производства

Схема формирования и оптимизации конструктивно-технологических и организационно-технических решений сборочного производства

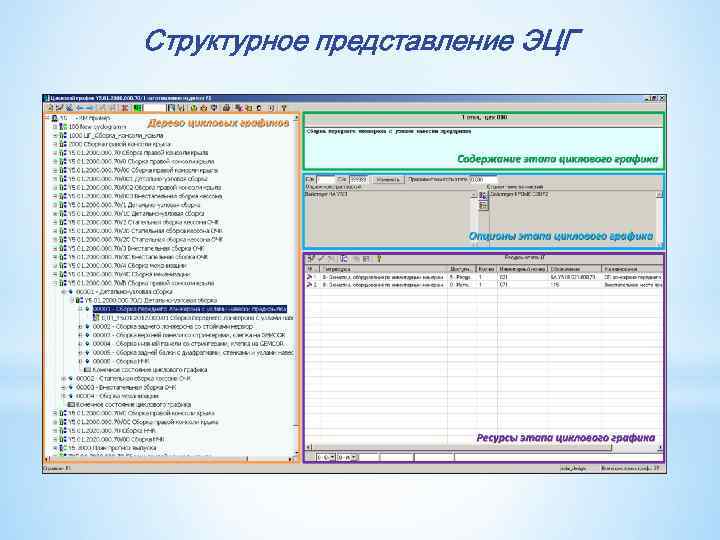

Структурное представление ЭЦГ

Структурное представление ЭЦГ

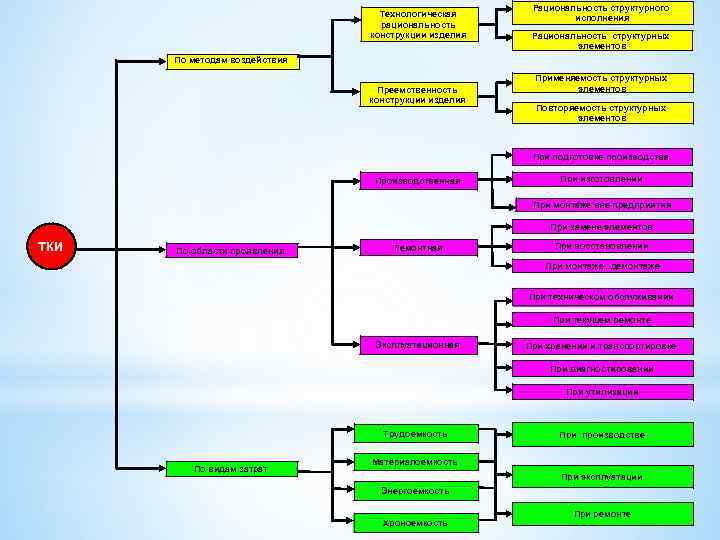

Технологическая рациональность конструкции изделия Рациональность структурного исполнения Рациональность структурных элементов По методам воздействия Преемственность конструкции изделия Применяемость структурных элементов Повторяемость структурных элементов При подготовке производства Производственная При изготовлении При монтаже вне предприятия При замене элементов ТКИ По области проявления Ремонтная При восстановлении При монтаже , демонтаже При техническом обслуживании При текущем ремонте Эксплуатационная При хранении и транспортировке При диагностировании При утилизации Трудоемкость По видам затрат При производстве Материалоемкость При эксплуатации Энергоемкость Хроноемкость При ремонте

Технологическая рациональность конструкции изделия Рациональность структурного исполнения Рациональность структурных элементов По методам воздействия Преемственность конструкции изделия Применяемость структурных элементов Повторяемость структурных элементов При подготовке производства Производственная При изготовлении При монтаже вне предприятия При замене элементов ТКИ По области проявления Ремонтная При восстановлении При монтаже , демонтаже При техническом обслуживании При текущем ремонте Эксплуатационная При хранении и транспортировке При диагностировании При утилизации Трудоемкость По видам затрат При производстве Материалоемкость При эксплуатации Энергоемкость Хроноемкость При ремонте

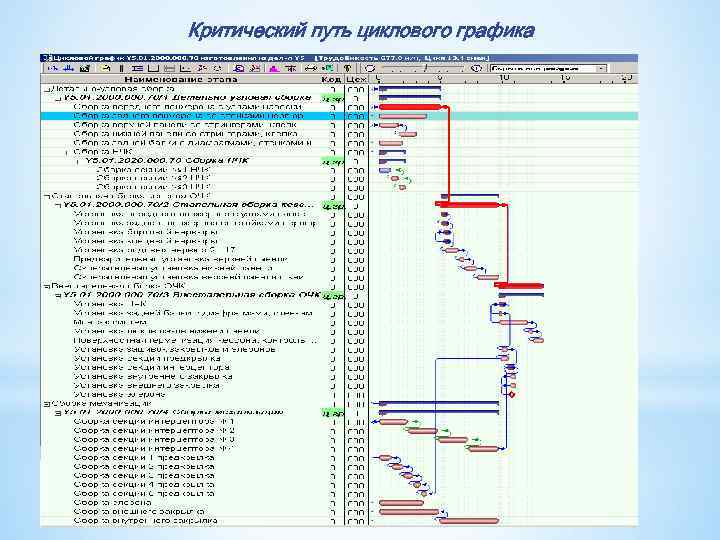

Критический путь циклового графика

Критический путь циклового графика

Направления сокращения длительности этапа производственного процесса 1. Перераспределение части работ на другие рабочие места (изменение КТЧ и схемы сборки). 2. Распараллеливание работ (увеличение числа работающих). 3. Дублирование оснастки. 4. Увеличение коэффициента автоматизации за счет ввода дополнительного оборудования или замены существующего более производительным. 5. Уменьшение трудоемкости операций за счет технологичных конструктивных решений (изменение конструкции).

Направления сокращения длительности этапа производственного процесса 1. Перераспределение части работ на другие рабочие места (изменение КТЧ и схемы сборки). 2. Распараллеливание работ (увеличение числа работающих). 3. Дублирование оснастки. 4. Увеличение коэффициента автоматизации за счет ввода дополнительного оборудования или замены существующего более производительным. 5. Уменьшение трудоемкости операций за счет технологичных конструктивных решений (изменение конструкции).

Расчет технологической себестоимости в ИАС

Расчет технологической себестоимости в ИАС