Презентация Нормирование точности.ppt

- Количество слайдов: 19

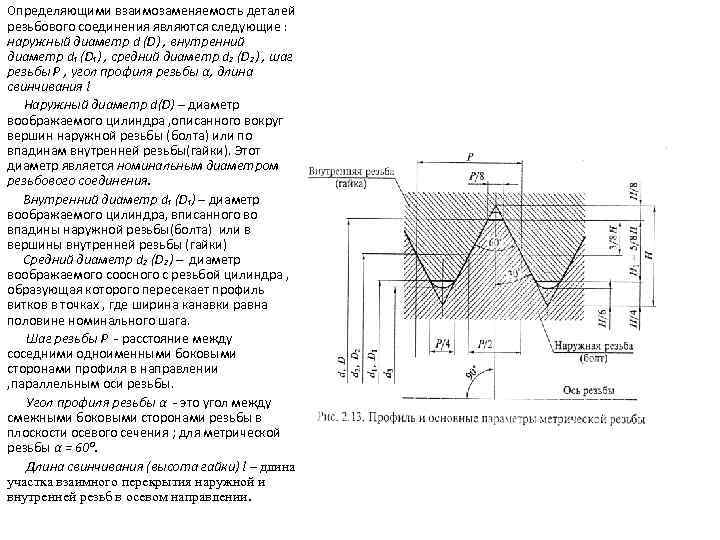

Определяющими взаимозаменяемость деталей резьбового соединения являются следующие : наружный диаметр d (D) , внутренний диаметр d₁ (D₁) , средний диаметр d₂ (D₂) , шаг резьбы P , угол профиля резьбы α, длина свинчивания l Наружный диаметр d(D) – диаметр воображаемого цилиндра , описанного вокруг вершин наружной резьбы (болта) или по впадинам внутренней резьбы(гайки). Этот диаметр является номинальным диаметром резьбового соединения. Внутренний диаметр d₁ (D₁) – диаметр воображаемого цилиндра, вписанного во впадины наружной резьбы(болта) или в вершины внутренней резьбы (гайки) Средний диаметр d₂ (D₂) – диаметр воображаемого соосного с резьбой цилиндра , образующая которого пересекает профиль витков в точках , где ширина канавки равна половине номинального шага. Шаг резьбы P - расстояние между соседними одноименными боковыми сторонами профиля в направлении , параллельным оси резьбы. Угол профиля резьбы α - это угол между смежными боковыми сторонами резьбы в плоскости осевого сечения ; для метрической резьбы α = 60⁰. Длина свинчивания (высота гайки) l – длина участка взаимного перекрытия наружной и внутренней резьб в осевом направлении.

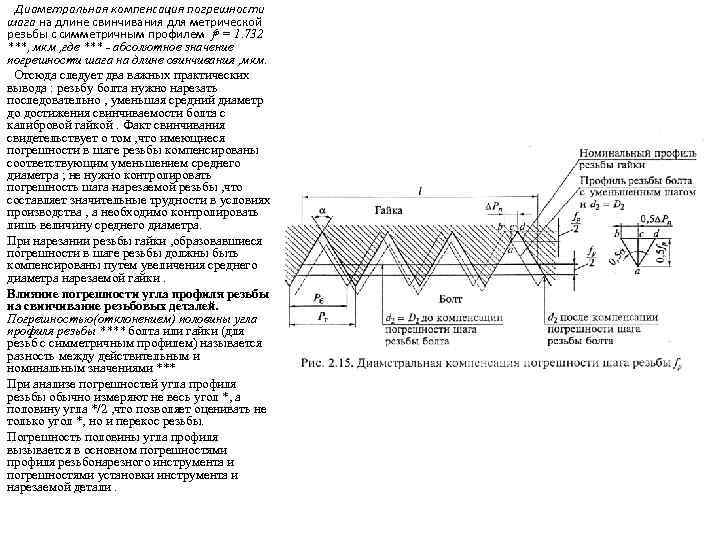

Диаметральная компенсация погрешности шага на длине свинчивания для метрической резьбы с симметричным профилем fᵖ = 1. 732 ***, мкм , где *** - абсолютное значение погрешности шага на длине свинчивания , мкм. Отсюда следует два важных практических вывода : резьбу болта нужно нарезать последовательно , уменьшая средний диаметр до достижения свинчиваемости болта с калибровой гайкой. Факт свинчивания свидетельствует о том , что имеющиеся погрешности в шаге резьбы компенсированы соответствующим уменьшением среднего диаметра ; не нужно контролировать погрешность шага нарезаемой резьбы , что составляет значительные трудности в условиях производства , а необходимо контролировать лишь величину среднего диаметра. При нарезании резьбы гайки , образовавшиеся погрешности в шаге резьбы должны быть компенсированы путем увеличения среднего диаметра нарезаемой гайки. Влияние погрешности угла профиля резьбы на свинчивание резьбовых деталей. Погрешностью(отклонением) половины угла профиля резьбы **** болта или гайки (для резьб с симметричным профилем) называется разность между действительным и номинальным значениями *** При анализе погрешностей угла профиля резьбы обычно измеряют не весь угол *, а половину угла */2 , что позволяет оценивать не только угол *, но и перекос резьбы. Погрешность половины угла профиля вызывается в основном погрешностями профиля резьбонарезного инструмента и погрешностями установки инструмента и нарезаемой детали.

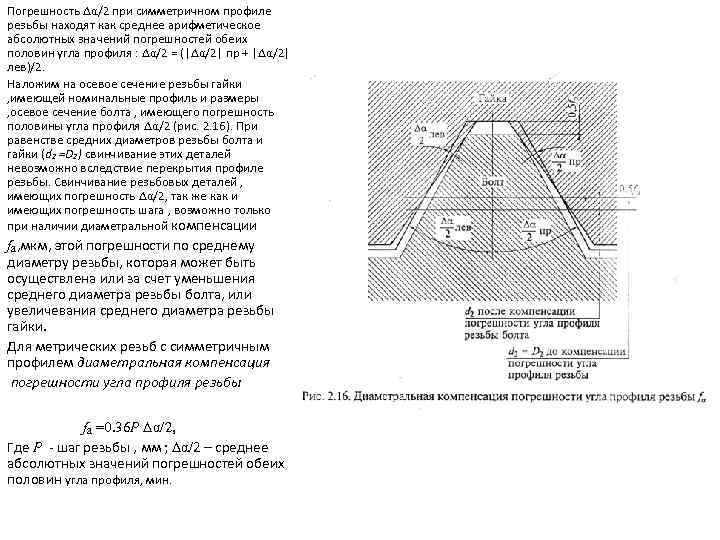

Погрешность ∆α/2 при симметричном профиле резьбы находят как среднее арифметическое абсолютных значений погрешностей обеих половин угла профиля : ∆α/2 = (|∆α/2| пр + |∆α/2| лев)/2. Наложим на осевое сечение резьбы гайки , имеющей номинальные профиль и размеры , осевое сечение болта , имеющего погрешность половины угла профиля ∆α/2 (рис. 2. 16). При равенстве средних диаметров резьбы болта и гайки (d₂ =D₂) свинчивание этих деталей невозможно вследствие перекрытия профиле резьбы. Свинчивание резьбовых деталей , имеющих погрешность ∆α/2, так же как и имеющих погрешность шага , возможно только при наличии диаметральной компенсации fₐ, мкм, этой погрешности по среднему диаметру резьбы, которая может быть осуществлена или за счет уменьшения среднего диаметра резьбы болта, или увеличевания среднего диаметра резьбы гайки. Для метрических резьб с симметричным профилем диаметральная компенсация погрешности угла профиля резьбы fₐ =0. 36 P ∆α/2, Где P - шаг резьбы , мм ; ∆α/2 – среднее абсолютных значений погрешностей обеих половин угла профиля, мин.

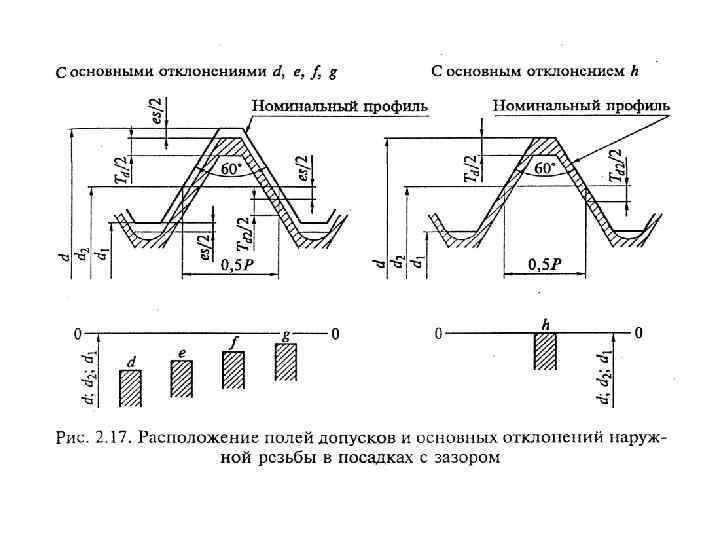

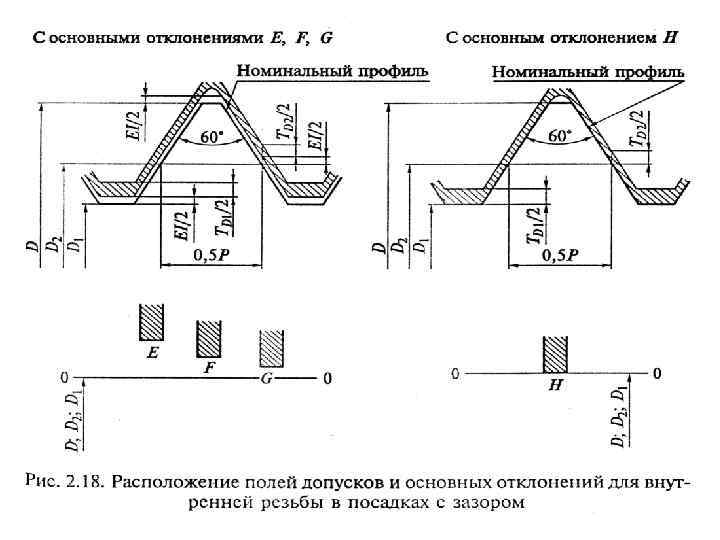

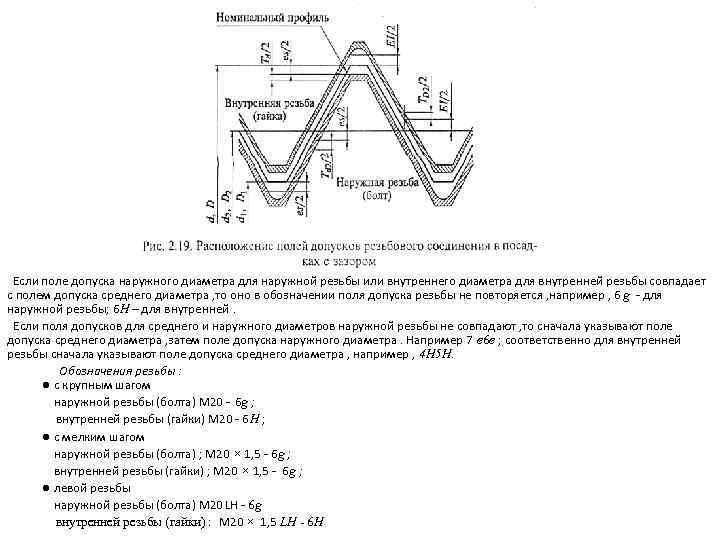

Если поле допуска наружного диаметра для наружной резьбы или внутреннего диаметра для внутренней резьбы совпадает с полем допуска среднего диаметра , то оно в обозначении поля допуска резьбы не повторяется , например , 6 g - для наружной резьбы; 6 H – для внутренней. Если поля допусков для среднего и наружного диаметров наружной резьбы не совпадают , то сначала указывают поле допуска среднего диаметра , затем поле допуска наружного диаметра. Например 7 e 6 e ; соответственно для внутренней резьбы сначала указывают поле допуска среднего диаметра , например , 4 H 5 H. Обозначения резьбы : ● с крупным шагом наружной резьбы (болта) М 20 - 6 g ; внутренней резьбы (гайки) М 20 - 6 H ; ● с мелким шагом наружной резьбы (болта) ; М 20 × 1, 5 - 6 g ; внутренней резьбы (гайки) ; М 20 × 1, 5 - 6 g ; ● левой резьбы наружной резьбы (болта) М 20 LH - 6 g внутренней резьбы (гайки) : М 20 × 1, 5 LH - 6 H

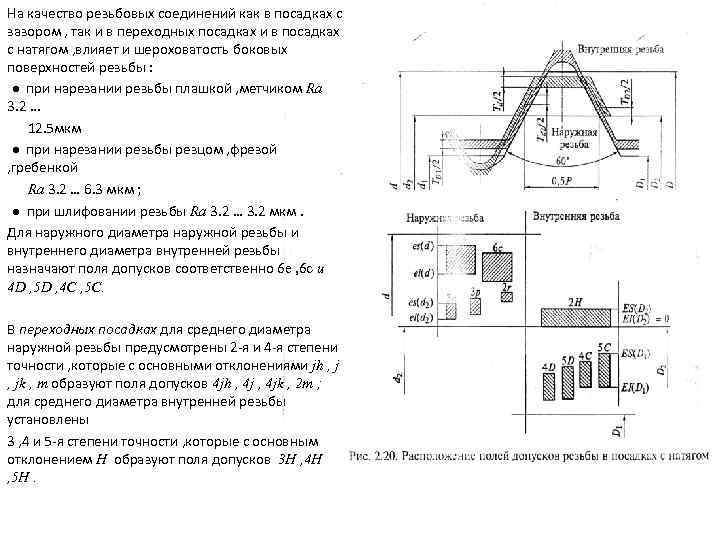

На качество резьбовых соединений как в посадках с зазором , так и в переходных посадках и в посадках с натягом , влияет и шероховатость боковых поверхностей резьбы : ● при нарезании резьбы плашкой , метчиком Ra 3. 2. . . 12. 5 мкм ● при нарезании резьбы резцом , фрезой , гребенкой Ra 3. 2 … 6. 3 мкм ; ● при шлифовании резьбы Ra 3. 2 … 3. 2 мкм. Для наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы назначают поля допусков соответственно 6 e , 6 c и 4 D , 5 D , 4 C , 5 C. В переходных посадках для среднего диаметра наружной резьбы предусмотрены 2 -я и 4 -я степени точности , которые с основными отклонениями jh , jk , m образуют поля допусков 4 jh , 4 jk , 2 m ; для среднего диаметра внутренней резьбы установлены 3 , 4 и 5 -я степени точности , которые с основным отклонением H образуют поля допусков 3 H , 4 H , 5 H.

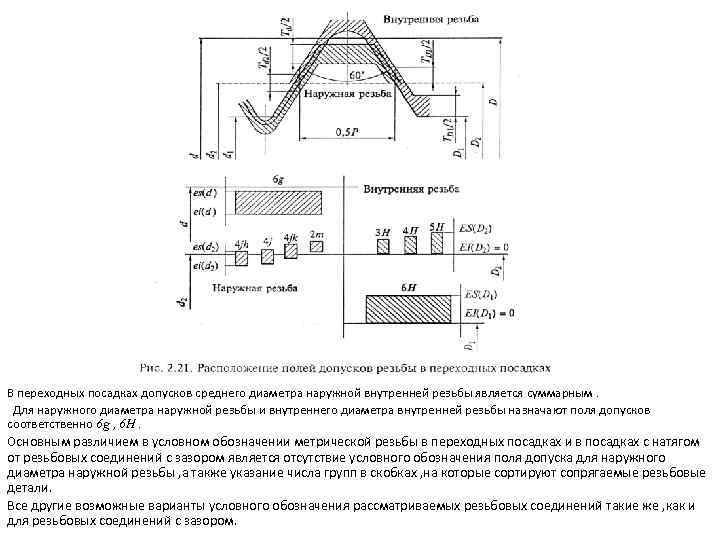

В переходных посадках допусков среднего диаметра наружной внутренней резьбы является суммарным. Для наружного диаметра наружной резьбы и внутреннего диаметра внутренней резьбы назначают поля допусков соответственно 6 g , 6 H. Основным различием в условном обозначении метрической резьбы в переходных посадках и в посадках с натягом от резьбовых соединений с зазором является отсутствие условного обозначения поля допуска для наружного диаметра наружной резьбы , а также указание числа групп в скобках , на которые сортируют сопрягаемые резьбовые детали. Все другие возможные варианты условного обозначения рассматриваемых резьбовых соединений такие же , как и для резьбовых соединений с зазором.

Классы точности определяют ● Допуски размеров формы и взаимного положения элементов деталей подшипника качения (дорожек качения , тел качения и т. д. ) ● Допуски размеров и формы посадочных поверхностей наружного и внутреннего колец подшипника качения ; ● Допустимые значения параметров , характеризующих точность вращения подшипников Дополнительные технические требования к подшипникам качения устанавливаются тремя категориями : А , В , С. В таблице 2. 14 указаны категории и классы точности подшипников , для которых они предусмотрены , и те дополнительные технические требования , которые они устанавливают.

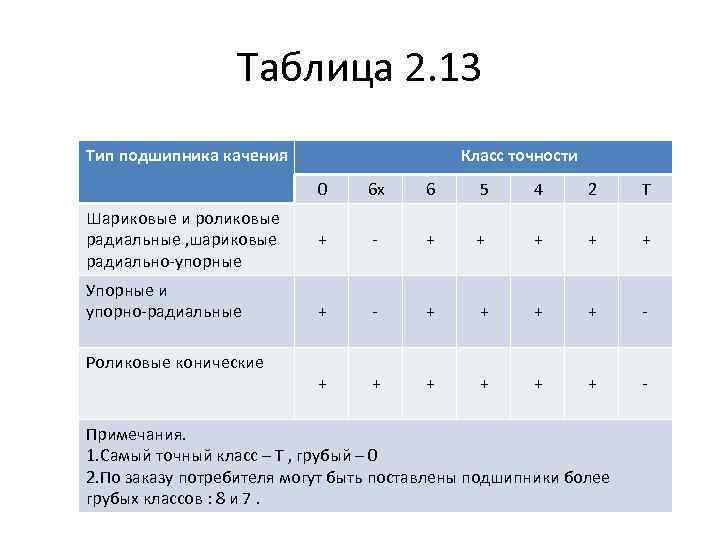

Таблица 2. 13 Тип подшипника качения Класс точности 0 Шариковые и роликовые радиальные , шариковые радиально-упорные Упорные и упорно-радиальные Роликовые конические 6 х 6 5 4 2 Т + - + + + + + + - Примечания. 1. Самый точный класс – Т , грубый – 0 2. По заказу потребителя могут быть поставлены подшипники более грубых классов : 8 и 7.

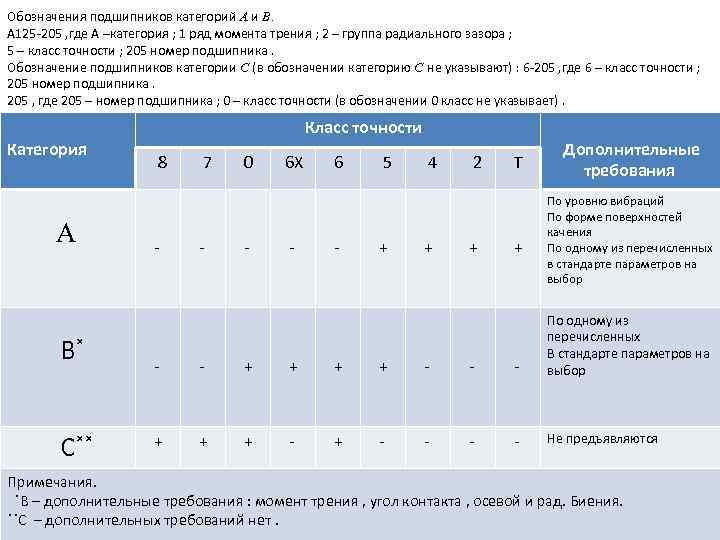

Обозначения подшипников категорий А и В. А 125 -205 , где А –категория ; 1 ряд момента трения ; 2 – группа радиального зазора ; 5 – класс точности ; 205 номер подшипника. Обозначение подшипников категории С (в обозначении категорию С не указывают) : 6 -205 , где 6 – класс точности ; 205 номер подшипника. 205 , где 205 – номер подшипника ; 0 – класс точности (в обозначении 0 класс не указывает). Категория А В˟ С˟˟ Класс точности 8 - 7 - 0 - 6 Х - 6 - 5 + 4 + 2 + Т + Дополнительные требования По уровню вибраций По форме поверхностей качения По одному из перечисленных в стандарте параметров на выбор - - + + - - - По одному из перечисленных В стандарте параметров на выбор + + + - - - - Не предъявляются Примечания. ˟В – дополнительные требования : момент трения , угол контакта , осевой и рад. Биения. ˟˟С – дополнительных требований нет.

Допускаемые интенсивности нагрузок PR на посадочных поверхностях валов и корпусов Диаметр d отверстия внутреннего кольца подшипника, мм. Допускаемые значения PR Поле допуска для вала js 6 ; js 5 k 6 ; k 5 m 6 ; m 5 n 6 ; n 5 Св. 18 до 80 до 300 – 1400 – 1600 – 3000 Св. 80 до 180 до 600 – 2000 – 2500 – 4000 Св. 180 до 360 до 700 – 3000 – 3500 – 6000

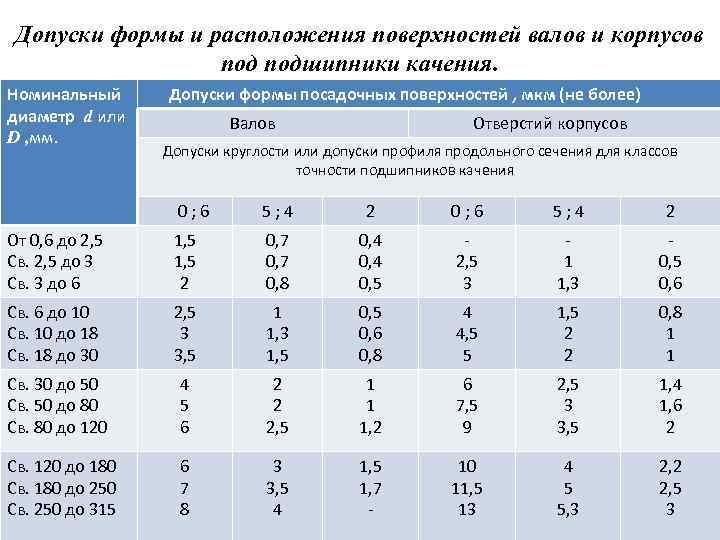

Допуски формы и расположения поверхностей валов и корпусов подшипники качения. Номинальный диаметр d или D , мм. Допуски формы посадочных поверхностей , мкм (не более) Валов Отверстий корпусов Допуски круглости или допуски профиля продольного сечения для классов точности подшипников качения 0; 6 5; 4 2 От 0, 6 до 2, 5 Св. 2, 5 до 3 Св. 3 до 6 1, 5 2 0, 7 0, 8 0, 4 0, 5 2, 5 3 1 1, 3 0, 5 0, 6 Св. 6 до 10 Св. 10 до 18 Св. 18 до 30 2, 5 3 3, 5 1 1, 3 1, 5 0, 6 0, 8 4 4, 5 5 1, 5 2 2 0, 8 1 1 Св. 30 до 50 Св. 50 до 80 Св. 80 до 120 4 5 6 2 2 2, 5 1 1 1, 2 6 7, 5 9 2, 5 3 3, 5 1, 4 1, 6 2 Св. 120 до 180 Св. 180 до 250 Св. 250 до 315 6 7 8 3 3, 5 4 1, 5 1, 7 - 10 11, 5 13 4 5 5, 3 2, 2 2, 5 3

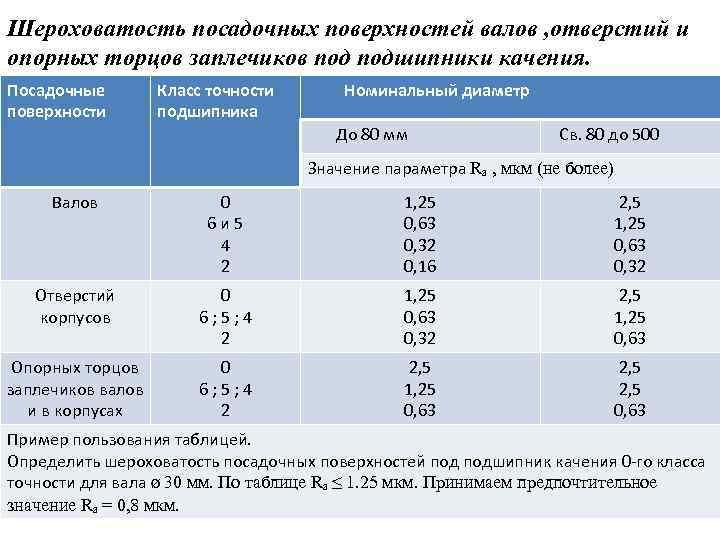

Шероховатость посадочных поверхностей валов , отверстий и опорных торцов заплечиков подшипники качения. Посадочные поверхности Класс точности подшипника Номинальный диаметр До 80 мм Св. 80 до 500 Значение параметра Rₐ , мкм (не более) Валов 0 6 и 5 4 2 1, 25 0, 63 0, 32 0, 16 2, 5 1, 25 0, 63 0, 32 Отверстий корпусов 0 6; 5; 4 2 1, 25 0, 63 0, 32 2, 5 1, 25 0, 63 Опорных торцов заплечиков валов и в корпусах 0 6; 5; 4 2 2, 5 1, 25 0, 63 2, 5 0, 63 Пример пользования таблицей. Определить шероховатость посадочных поверхностей подшипник качения 0 -го класса точности для вала ø 30 мм. По таблице Rₐ ≤ 1. 25 мкм. Принимаем предпочтительное значение Rₐ = 0, 8 мкм.

Минимальные требования к шероховатости поверхности в зависимости от допусков размера и форм

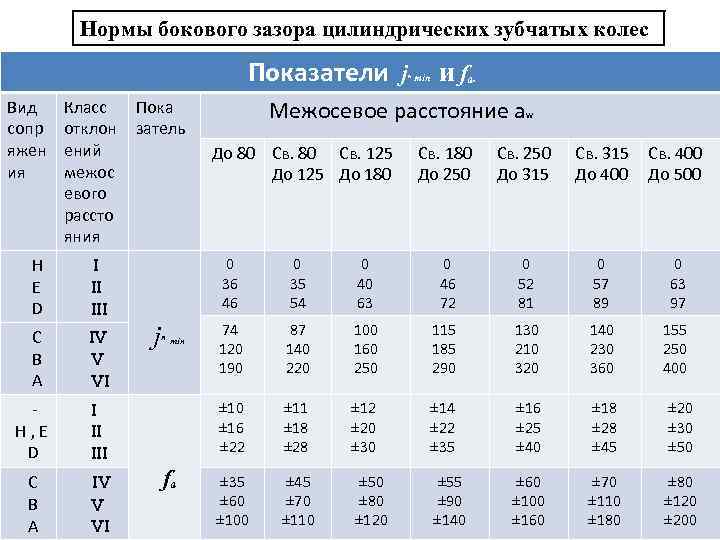

Нормы бокового зазора цилиндрических зубчатых колес Показатели j Вид сопр яжен ия Класс отклон ений межос евого рассто яния H E D C B A IV V VI H, E D C B A IV V VI До 80 Св. 125 До 180 I II III и fₐ ‚ Межосевое расстояние аw Пока затель I II III ⁿ min Св. 180 До 250 Св. 250 До 315 Св. 315 До 400 Св. 400 До 500 0 36 46 min fₐ 0 40 63 0 46 72 0 52 81 0 57 89 0 63 97 74 120 190 87 140 220 100 160 250 115 185 290 130 210 320 140 230 360 155 250 400 ± 16 ± 22 jⁿ 0 35 54 ± 11 ± 18 ± 28 ± 12 ± 20 ± 30 ± 14 ± 22 ± 35 ± 16 ± 25 ± 40 ± 18 ± 28 ± 45 ± 20 ± 30 ± 50 ± 35 ± 60 ± 100 ± 45 ± 70 ± 110 ± 50 ± 80 ± 120 ± 55 ± 90 ± 140 ± 60 ± 100 ± 160 ± 70 ± 110 ± 180 ± 120 ± 200

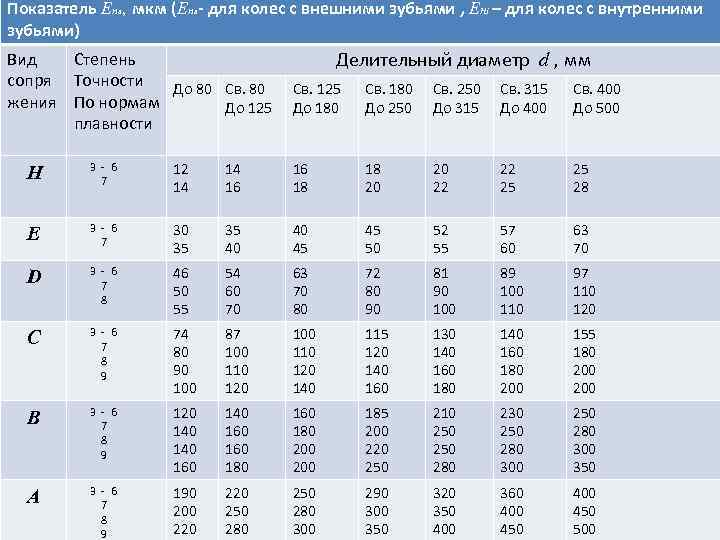

Показатель Ен , мкм (Ен - для колес с внешними зубьями , Eнi – для колес с внутренними зубьями) 8 8 Вид Степень сопря Точности До 80 Св. 80 жения По нормам До 125 плавности Делительный диаметр d , мм Св. 125 До 180 Св. 180 До 250 Св. 250 До 315 Св. 315 До 400 Св. 400 До 500 H 3 - 6 7 12 14 14 16 16 18 18 20 20 22 22 25 25 28 E 3 - 6 7 30 35 35 40 40 45 45 50 52 55 57 60 63 70 D 3 - 6 7 8 46 50 55 54 60 70 63 70 80 72 80 90 81 90 100 89 100 110 97 110 120 C 3 - 6 7 8 9 74 80 90 100 87 100 110 120 140 115 120 140 160 130 140 160 180 200 155 180 200 B 3 - 6 7 8 9 120 140 160 180 160 180 200 185 200 220 250 210 250 280 230 250 280 300 350 A 3 - 6 7 8 9 190 200 220 250 280 300 290 300 350 320 350 400 360 400 450 500

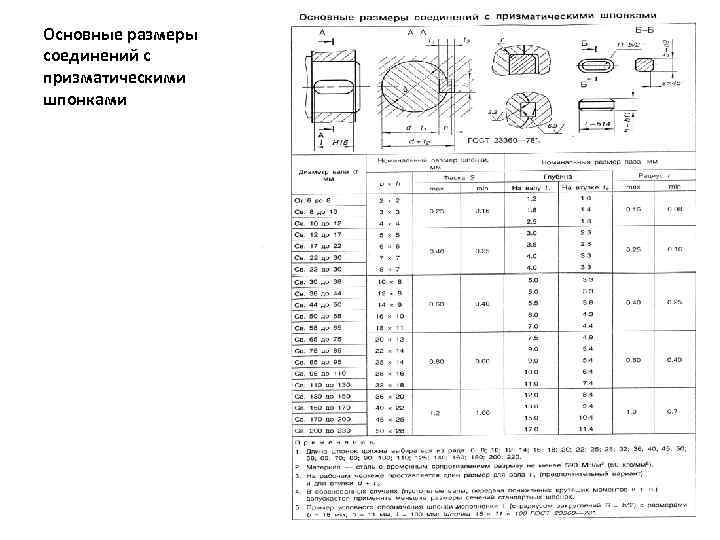

Основные размеры соединений с призматическими шпонками

Презентация Нормирование точности.ppt