20.10.11 подшипники.pptx

- Количество слайдов: 70

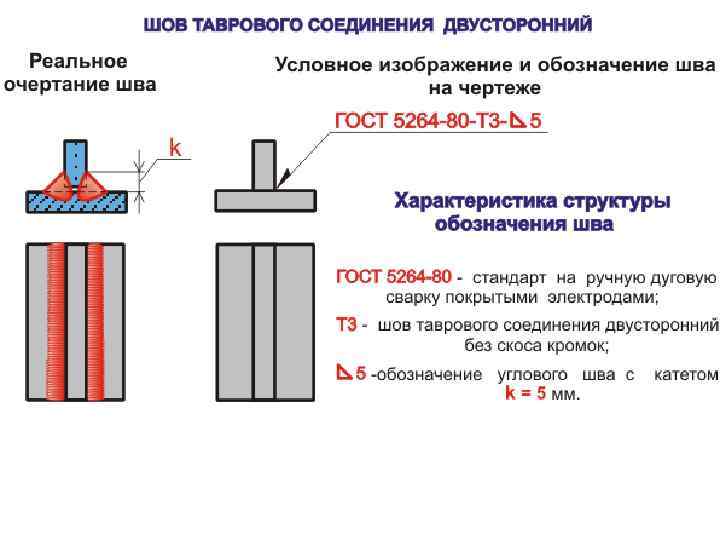

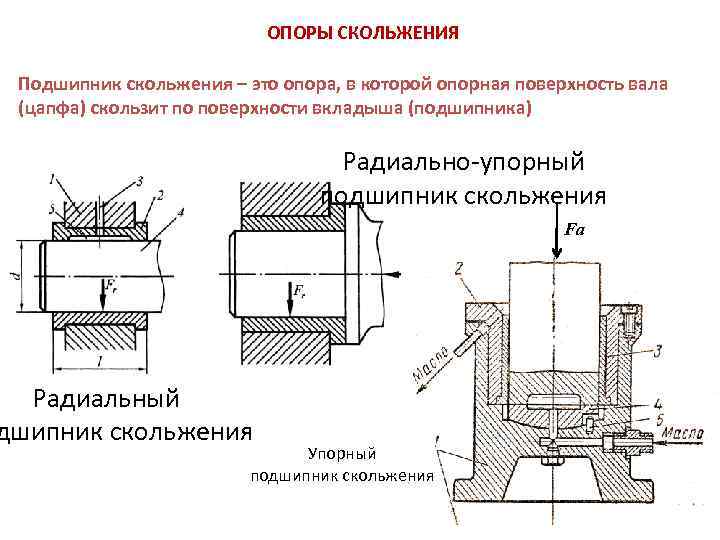

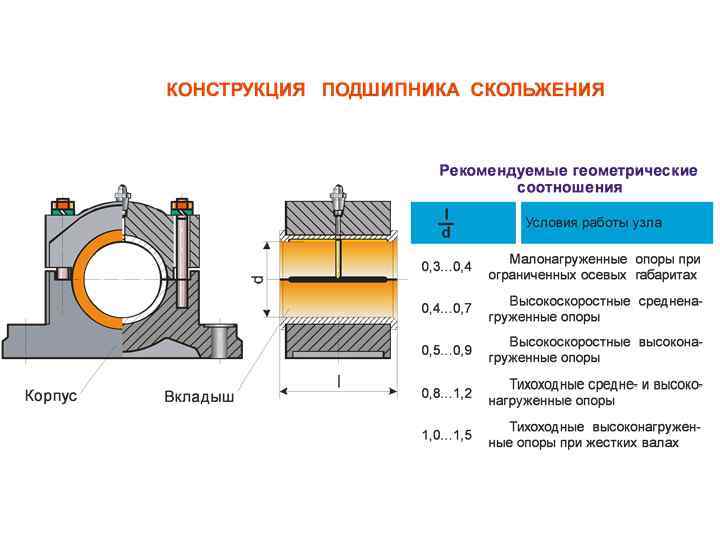

ОПОРЫ СКОЛЬЖЕНИЯ Подшипник скольжения – это опора, в которой опорная поверхность вала (цапфа) скользит по поверхности вкладыша (подшипника) Радиально-упорный подшипник скольжения Fa Радиальный дшипник скольжения Упорный подшипник скольжения

ОПОРЫ СКОЛЬЖЕНИЯ Подшипник скольжения – это опора, в которой опорная поверхность вала (цапфа) скользит по поверхности вкладыша (подшипника) Радиально-упорный подшипник скольжения Fa Радиальный дшипник скольжения Упорный подшипник скольжения

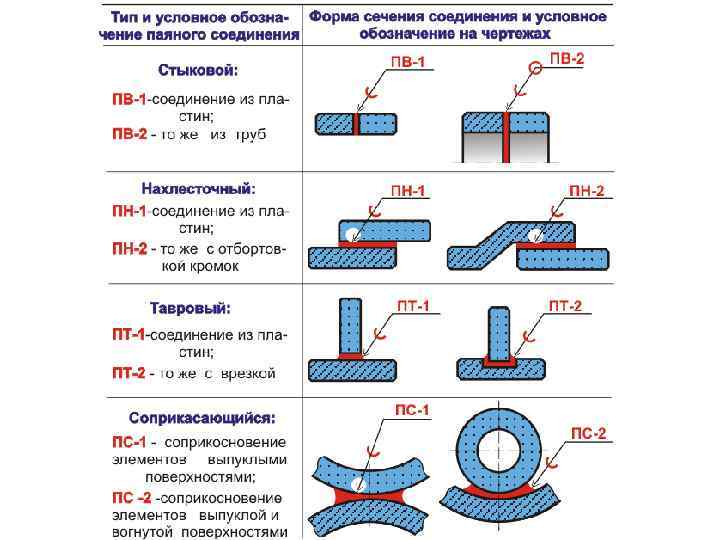

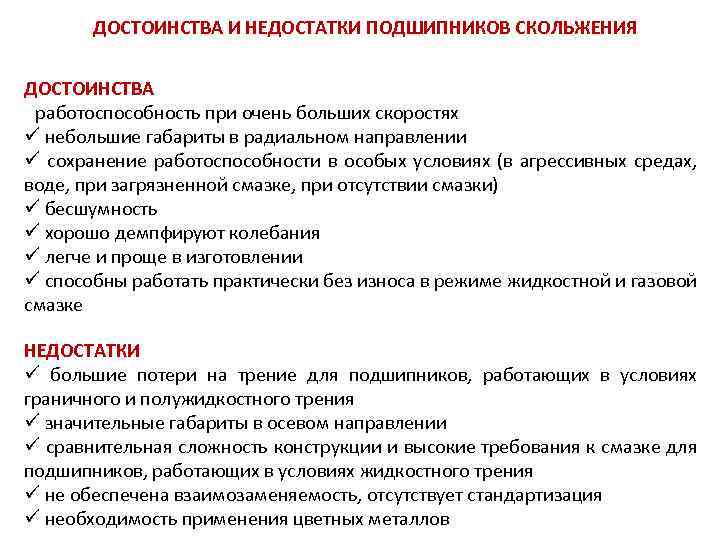

ДОСТОИНСТВА И НЕДОСТАТКИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ДОСТОИНСТВА работоспособность при очень больших скоростях ü небольшие габариты в радиальном направлении ü сохранение работоспособности в особых условиях (в агрессивных средах, воде, при загрязненной смазке, при отсутствии смазки) ü бесшумность ü хорошо демпфируют колебания ü легче и проще в изготовлении ü способны работать практически без износа в режиме жидкостной и газовой смазке НЕДОСТАТКИ ü большие потери на трение для подшипников, работающих в условиях граничного и полужидкостного трения ü значительные габариты в осевом направлении ü сравнительная сложность конструкции и высокие требования к смазке для подшипников, работающих в условиях жидкостного трения ü не обеспечена взаимозаменяемость, отсутствует стандартизация ü необходимость применения цветных металлов

ДОСТОИНСТВА И НЕДОСТАТКИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ДОСТОИНСТВА работоспособность при очень больших скоростях ü небольшие габариты в радиальном направлении ü сохранение работоспособности в особых условиях (в агрессивных средах, воде, при загрязненной смазке, при отсутствии смазки) ü бесшумность ü хорошо демпфируют колебания ü легче и проще в изготовлении ü способны работать практически без износа в режиме жидкостной и газовой смазке НЕДОСТАТКИ ü большие потери на трение для подшипников, работающих в условиях граничного и полужидкостного трения ü значительные габариты в осевом направлении ü сравнительная сложность конструкции и высокие требования к смазке для подшипников, работающих в условиях жидкостного трения ü не обеспечена взаимозаменяемость, отсутствует стандартизация ü необходимость применения цветных металлов

Примеры использования (сепараторы, центрифуги, газовые турбины, шлифовальные станки, водяные насосы, гребные винты судов, двигатели внутреннего сгорания и т. д. ).

Примеры использования (сепараторы, центрифуги, газовые турбины, шлифовальные станки, водяные насосы, гребные винты судов, двигатели внутреннего сгорания и т. д. ).

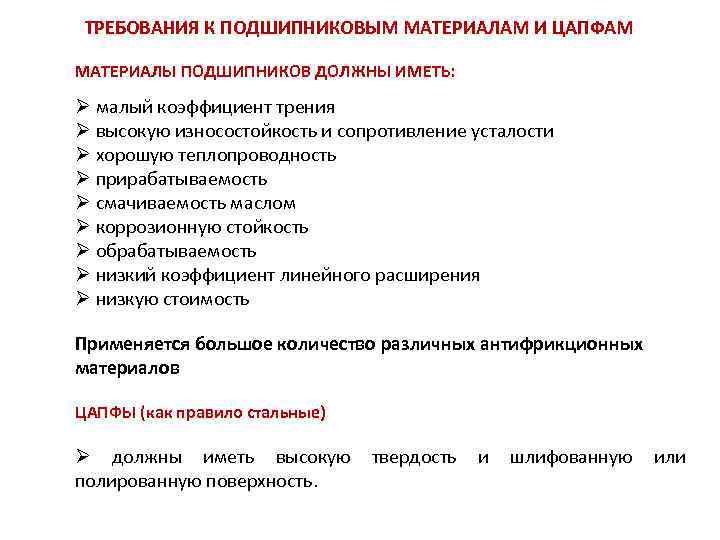

ТРЕБОВАНИЯ К ПОДШИПНИКОВЫМ МАТЕРИАЛАМ И ЦАПФАМ МАТЕРИАЛЫ ПОДШИПНИКОВ ДОЛЖНЫ ИМЕТЬ: Ø малый коэффициент трения Ø высокую износостойкость и сопротивление усталости Ø хорошую теплопроводность Ø прирабатываемость Ø смачиваемость маслом Ø коррозионную стойкость Ø обрабатываемость Ø низкий коэффициент линейного расширения Ø низкую стоимость Применяется большое количество различных антифрикционных материалов ЦАПФЫ (как правило стальные) Ø должны иметь высокую полированную поверхность. твердость и шлифованную или

ТРЕБОВАНИЯ К ПОДШИПНИКОВЫМ МАТЕРИАЛАМ И ЦАПФАМ МАТЕРИАЛЫ ПОДШИПНИКОВ ДОЛЖНЫ ИМЕТЬ: Ø малый коэффициент трения Ø высокую износостойкость и сопротивление усталости Ø хорошую теплопроводность Ø прирабатываемость Ø смачиваемость маслом Ø коррозионную стойкость Ø обрабатываемость Ø низкий коэффициент линейного расширения Ø низкую стоимость Применяется большое количество различных антифрикционных материалов ЦАПФЫ (как правило стальные) Ø должны иметь высокую полированную поверхность. твердость и шлифованную или

ПОДШИПНИКОВЫНЕ АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ СТАЛЬНЫЕ • баббиты • бронзы • сплавы на цинковой основе • сплавы на алюминиевой основе • антифрикционные чугуны МЕТАЛЛОКЕРАМИЧЕСКИЕ • бронзографитовые • железографитовые НЕМЕТАЛ-ЛИЧЕСКИЕ • пластмассы • древесные пластики • резина • графитовые материалы

ПОДШИПНИКОВЫНЕ АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ СТАЛЬНЫЕ • баббиты • бронзы • сплавы на цинковой основе • сплавы на алюминиевой основе • антифрикционные чугуны МЕТАЛЛОКЕРАМИЧЕСКИЕ • бронзографитовые • железографитовые НЕМЕТАЛ-ЛИЧЕСКИЕ • пластмассы • древесные пластики • резина • графитовые материалы

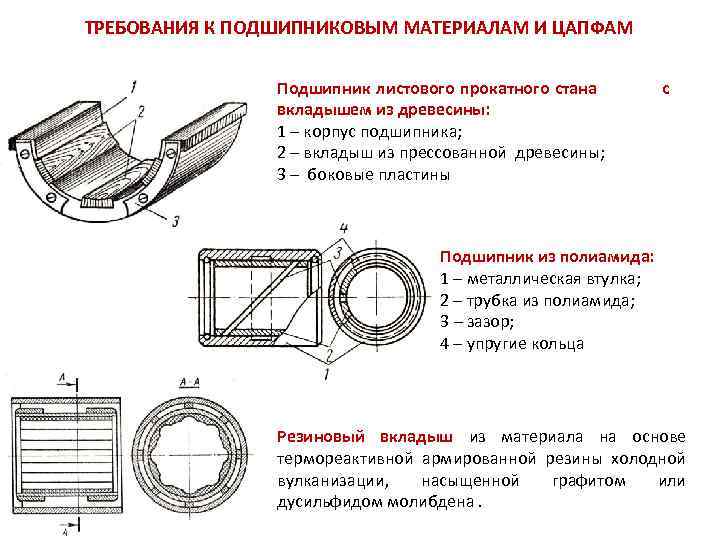

ТРЕБОВАНИЯ К ПОДШИПНИКОВЫМ МАТЕРИАЛАМ И ЦАПФАМ Подшипник листового прокатного стана вкладышем из древесины: 1 – корпус подшипника; 2 – вкладыш из прессованной древесины; 3 – боковые пластины с Подшипник из полиамида: 1 – металлическая втулка; 2 – трубка из полиамида; 3 – зазор; 4 – упругие кольца Резиновый вкладыш из материала на основе термореактивной армированной резины холодной вулканизации, насыщенной графитом или дусильфидом молибдена.

ТРЕБОВАНИЯ К ПОДШИПНИКОВЫМ МАТЕРИАЛАМ И ЦАПФАМ Подшипник листового прокатного стана вкладышем из древесины: 1 – корпус подшипника; 2 – вкладыш из прессованной древесины; 3 – боковые пластины с Подшипник из полиамида: 1 – металлическая втулка; 2 – трубка из полиамида; 3 – зазор; 4 – упругие кольца Резиновый вкладыш из материала на основе термореактивной армированной резины холодной вулканизации, насыщенной графитом или дусильфидом молибдена.

СХЕМЫ КОНСТРУКЦИЙ ВИБРОУСТОЙЧИВЫХ ПОДШИПНИКОВ а – лимонная форма расточки вкладышей; б – сборка со взаимным смещением вкладышей.

СХЕМЫ КОНСТРУКЦИЙ ВИБРОУСТОЙЧИВЫХ ПОДШИПНИКОВ а – лимонная форма расточки вкладышей; б – сборка со взаимным смещением вкладышей.

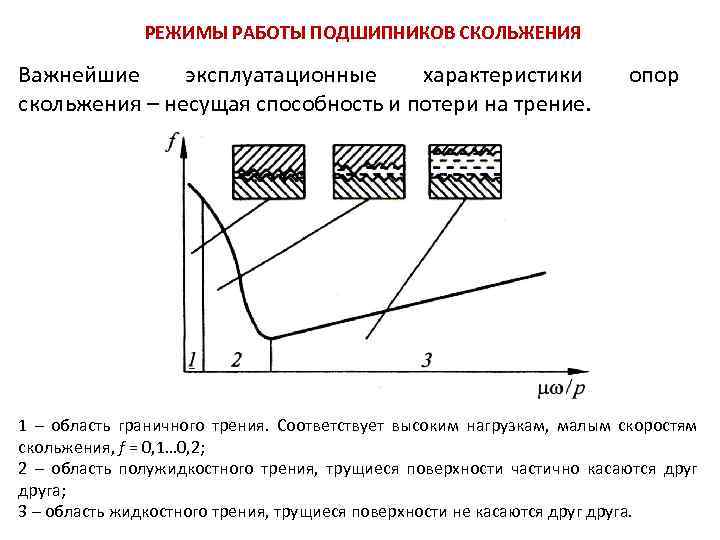

РЕЖИМЫ РАБОТЫ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Важнейшие эксплуатационные характеристики скольжения – несущая способность и потери на трение. опор 1 – область граничного трения. Соответствует высоким нагрузкам, малым скоростям скольжения, f = 0, 1… 0, 2; 2 – область полужидкостного трения, трущиеся поверхности частично касаются друга; 3 – область жидкостного трения, трущиеся поверхности не касаются друга.

РЕЖИМЫ РАБОТЫ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Важнейшие эксплуатационные характеристики скольжения – несущая способность и потери на трение. опор 1 – область граничного трения. Соответствует высоким нагрузкам, малым скоростям скольжения, f = 0, 1… 0, 2; 2 – область полужидкостного трения, трущиеся поверхности частично касаются друга; 3 – область жидкостного трения, трущиеся поверхности не касаются друга.

УСЛОВИЯ ОБРАЗОВАНИЯ РЕЖИМА ЖИДКОСТНОГО ТРЕНИЯ Наличие клина Наличие смазывающей жидкости Обеспечение необходимой скорости

УСЛОВИЯ ОБРАЗОВАНИЯ РЕЖИМА ЖИДКОСТНОГО ТРЕНИЯ Наличие клина Наличие смазывающей жидкости Обеспечение необходимой скорости

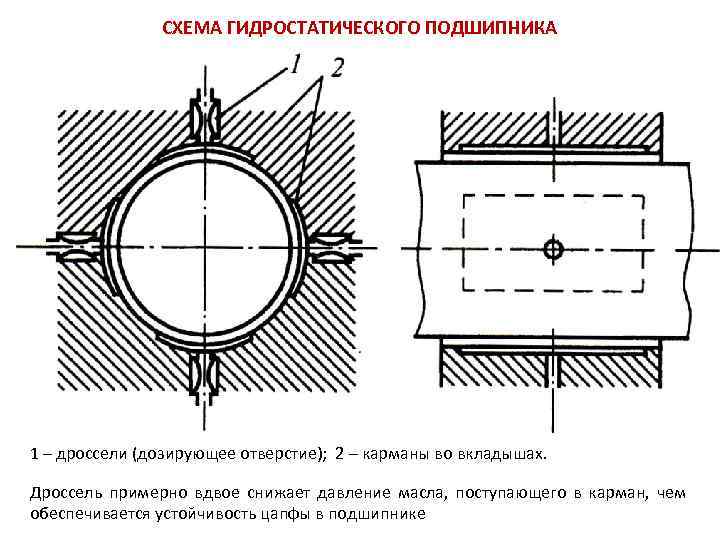

СХЕМА ГИДРОСТАТИЧЕСКОГО ПОДШИПНИКА 1 – дроссели (дозирующее отверстие); 2 – карманы во вкладышах. Дроссель примерно вдвое снижает давление масла, поступающего в карман, чем обеспечивается устойчивость цапфы в подшипнике

СХЕМА ГИДРОСТАТИЧЕСКОГО ПОДШИПНИКА 1 – дроссели (дозирующее отверстие); 2 – карманы во вкладышах. Дроссель примерно вдвое снижает давление масла, поступающего в карман, чем обеспечивается устойчивость цапфы в подшипнике

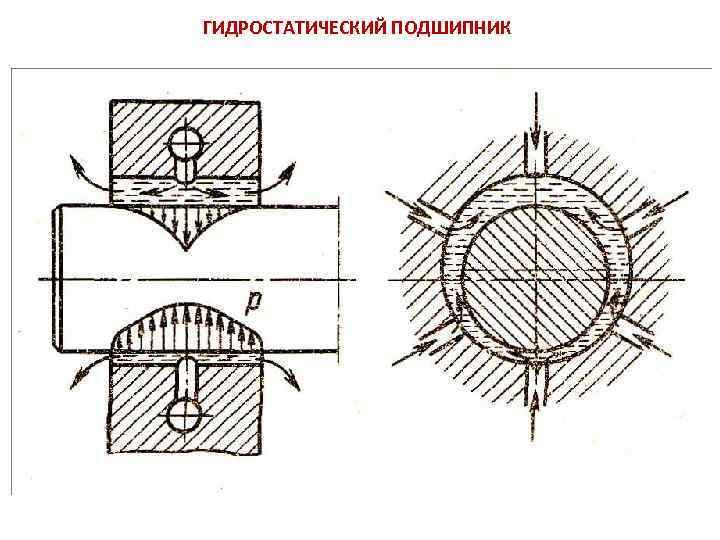

ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК

ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК

ВИДЫ ПОВРЕЖДЕНИЙ И КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ПОВРЕЖДЕНИЯ: Ø износ рабочих поверхностей (основная причина выхода из строя) Ø схватывание рабочих поверхностей Ø усталостные разрушения при циклически действующих нагрузках ( машины ударного, вибрационного действия) Ø выплавление заливки вкладыша Ø заклинивание вала в подшипнике КРИТЕРИИ РАБОТОСПОСОБНОСТИ Ø износостойкость Ø сопротивление усталости антифрикционного материала при переменной нагрузке Ø теплостойкость Ø виброустойчивость

ВИДЫ ПОВРЕЖДЕНИЙ И КРИТЕРИИ РАБОТОСПОСОБНОСТИ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ ПОВРЕЖДЕНИЯ: Ø износ рабочих поверхностей (основная причина выхода из строя) Ø схватывание рабочих поверхностей Ø усталостные разрушения при циклически действующих нагрузках ( машины ударного, вибрационного действия) Ø выплавление заливки вкладыша Ø заклинивание вала в подшипнике КРИТЕРИИ РАБОТОСПОСОБНОСТИ Ø износостойкость Ø сопротивление усталости антифрикционного материала при переменной нагрузке Ø теплостойкость Ø виброустойчивость

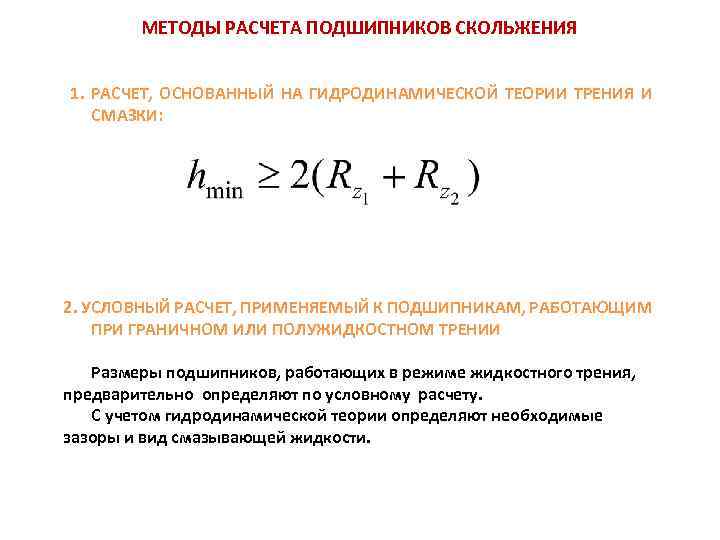

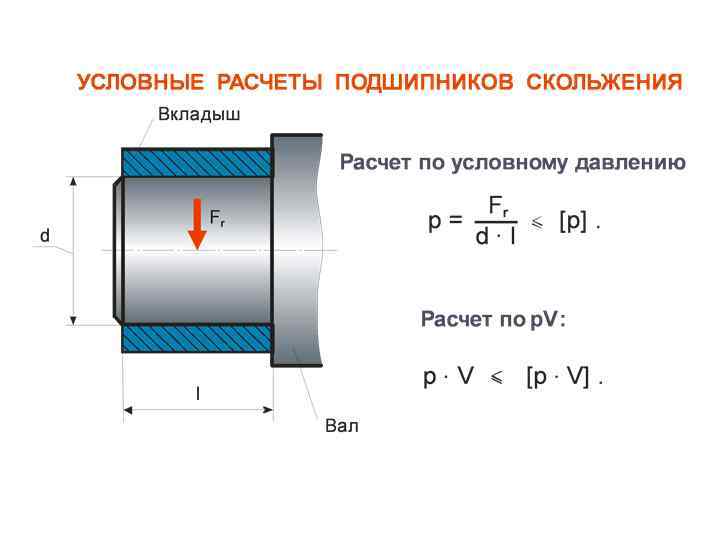

МЕТОДЫ РАСЧЕТА ПОДШИПНИКОВ СКОЛЬЖЕНИЯ 1. РАСЧЕТ, ОСНОВАННЫЙ НА ГИДРОДИНАМИЧЕСКОЙ ТЕОРИИ ТРЕНИЯ И СМАЗКИ: 2. УСЛОВНЫЙ РАСЧЕТ, ПРИМЕНЯЕМЫЙ К ПОДШИПНИКАМ, РАБОТАЮЩИМ ПРИ ГРАНИЧНОМ ИЛИ ПОЛУЖИДКОСТНОМ ТРЕНИИ Размеры подшипников, работающих в режиме жидкостного трения, предварительно определяют по условному расчету. С учетом гидродинамической теории определяют необходимые зазоры и вид смазывающей жидкости.

МЕТОДЫ РАСЧЕТА ПОДШИПНИКОВ СКОЛЬЖЕНИЯ 1. РАСЧЕТ, ОСНОВАННЫЙ НА ГИДРОДИНАМИЧЕСКОЙ ТЕОРИИ ТРЕНИЯ И СМАЗКИ: 2. УСЛОВНЫЙ РАСЧЕТ, ПРИМЕНЯЕМЫЙ К ПОДШИПНИКАМ, РАБОТАЮЩИМ ПРИ ГРАНИЧНОМ ИЛИ ПОЛУЖИДКОСТНОМ ТРЕНИИ Размеры подшипников, работающих в режиме жидкостного трения, предварительно определяют по условному расчету. С учетом гидродинамической теории определяют необходимые зазоры и вид смазывающей жидкости.

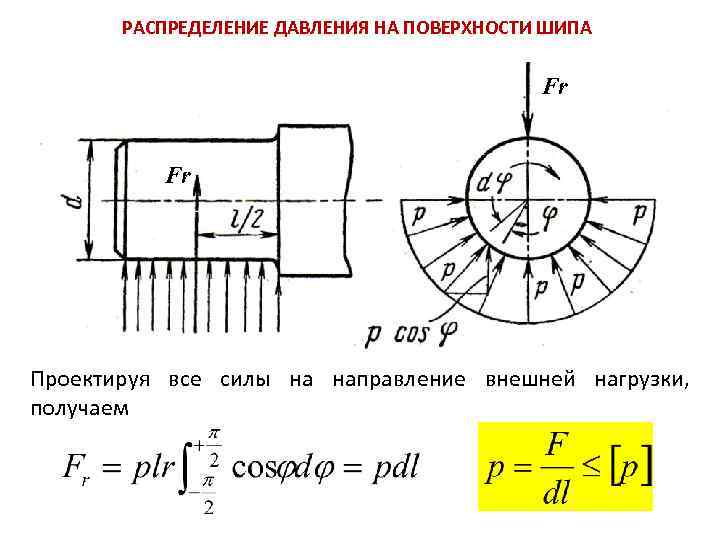

РАСПРЕДЕЛЕНИЕ ДАВЛЕНИЯ НА ПОВЕРХНОСТИ ШИПА Fr Fr Проектируя все силы на направление внешней нагрузки, получаем

РАСПРЕДЕЛЕНИЕ ДАВЛЕНИЯ НА ПОВЕРХНОСТИ ШИПА Fr Fr Проектируя все силы на направление внешней нагрузки, получаем

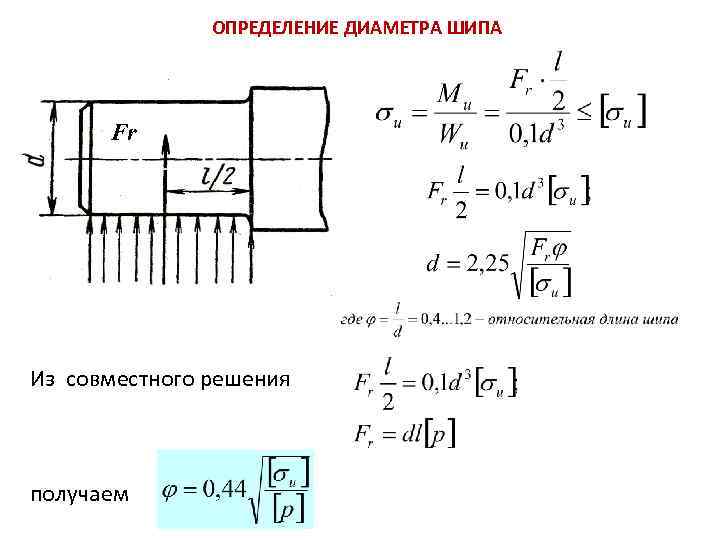

ОПРЕДЕЛЕНИЕ ДИАМЕТРА ШИПА Fr Из совместного решения получаем

ОПРЕДЕЛЕНИЕ ДИАМЕТРА ШИПА Fr Из совместного решения получаем

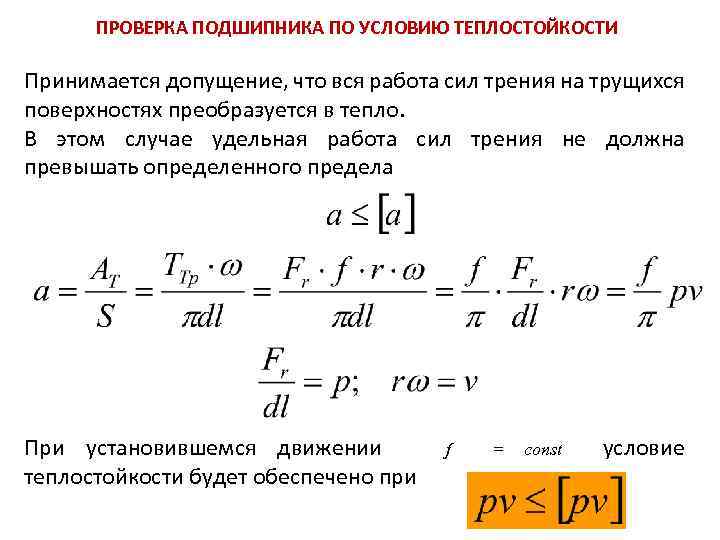

ПРОВЕРКА ПОДШИПНИКА ПО УСЛОВИЮ ТЕПЛОСТОЙКОСТИ Принимается допущение, что вся работа сил трения на трущихся поверхностях преобразуется в тепло. В этом случае удельная работа сил трения не должна превышать определенного предела При установившемся движении теплостойкости будет обеспечено при f = const условие

ПРОВЕРКА ПОДШИПНИКА ПО УСЛОВИЮ ТЕПЛОСТОЙКОСТИ Принимается допущение, что вся работа сил трения на трущихся поверхностях преобразуется в тепло. В этом случае удельная работа сил трения не должна превышать определенного предела При установившемся движении теплостойкости будет обеспечено при f = const условие

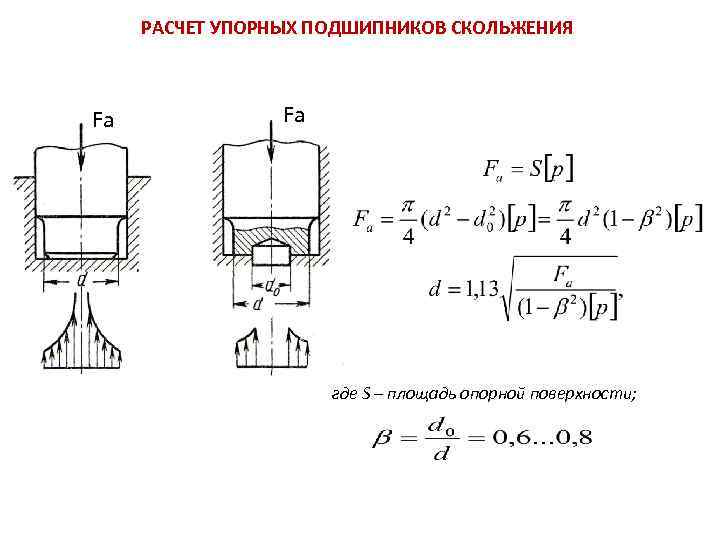

РАСЧЕТ УПОРНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Fa Fa где S – площадь опорной поверхности;

РАСЧЕТ УПОРНЫХ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ Fa Fa где S – площадь опорной поверхности;

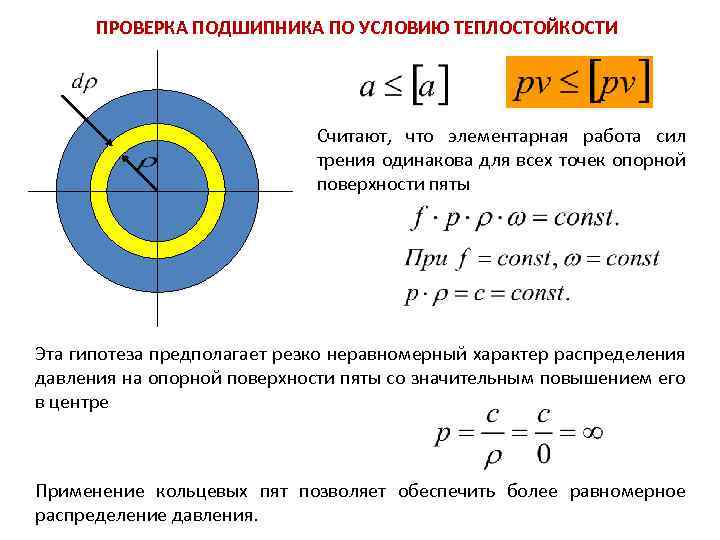

ПРОВЕРКА ПОДШИПНИКА ПО УСЛОВИЮ ТЕПЛОСТОЙКОСТИ Считают, что элементарная работа сил трения одинакова для всех точек опорной поверхности пяты Эта гипотеза предполагает резко неравномерный характер распределения давления на опорной поверхности пяты со значительным повышением его в центре Применение кольцевых пят позволяет обеспечить более равномерное распределение давления.

ПРОВЕРКА ПОДШИПНИКА ПО УСЛОВИЮ ТЕПЛОСТОЙКОСТИ Считают, что элементарная работа сил трения одинакова для всех точек опорной поверхности пяты Эта гипотеза предполагает резко неравномерный характер распределения давления на опорной поверхности пяты со значительным повышением его в центре Применение кольцевых пят позволяет обеспечить более равномерное распределение давления.

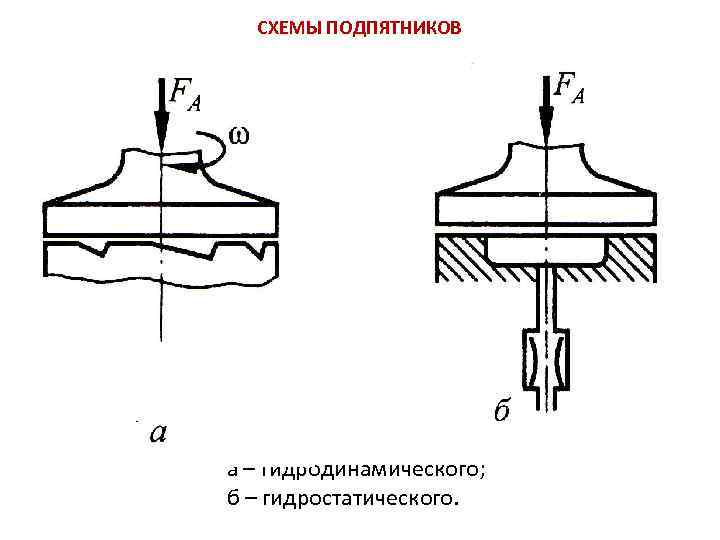

СХЕМЫ ПОДПЯТНИКОВ а – гидродинамического; б – гидростатического.

СХЕМЫ ПОДПЯТНИКОВ а – гидродинамического; б – гидростатического.

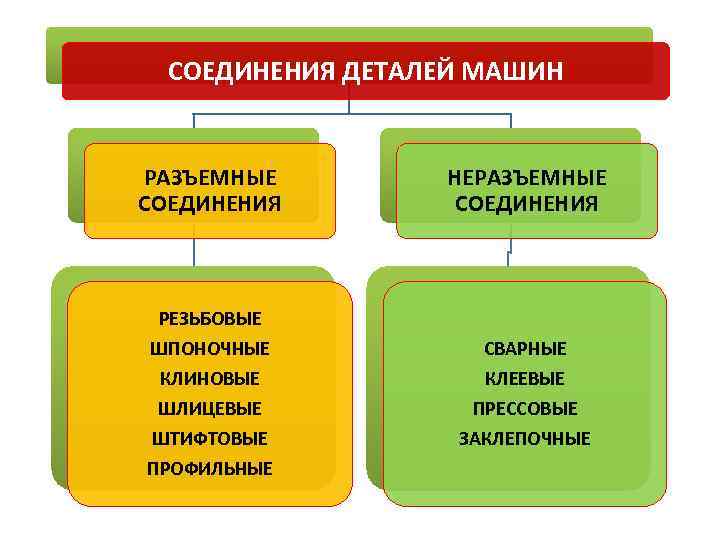

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН РАЗЪЕМНЫЕ СОЕДИНЕНИЯ НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ РЕЗЬБОВЫЕ ШПОНОЧНЫЕ КЛИНОВЫЕ ШЛИЦЕВЫЕ ШТИФТОВЫЕ ПРОФИЛЬНЫЕ СВАРНЫЕ КЛЕЕВЫЕ ПРЕССОВЫЕ ЗАКЛЕПОЧНЫЕ

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН РАЗЪЕМНЫЕ СОЕДИНЕНИЯ НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯ РЕЗЬБОВЫЕ ШПОНОЧНЫЕ КЛИНОВЫЕ ШЛИЦЕВЫЕ ШТИФТОВЫЕ ПРОФИЛЬНЫЕ СВАРНЫЕ КЛЕЕВЫЕ ПРЕССОВЫЕ ЗАКЛЕПОЧНЫЕ

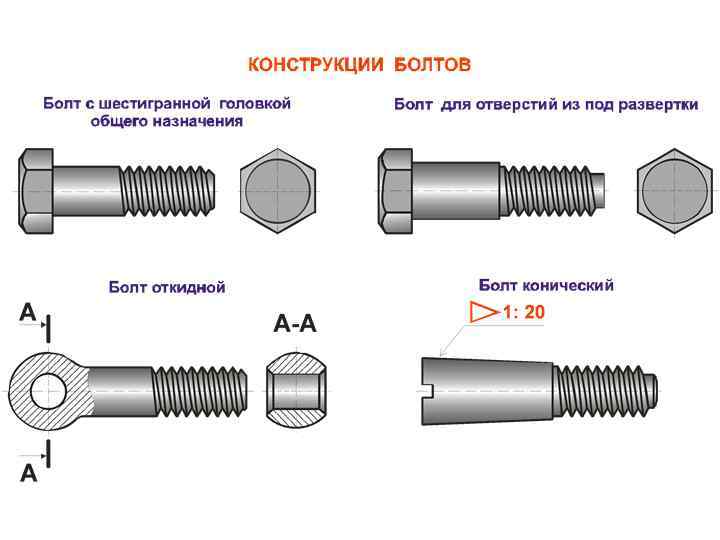

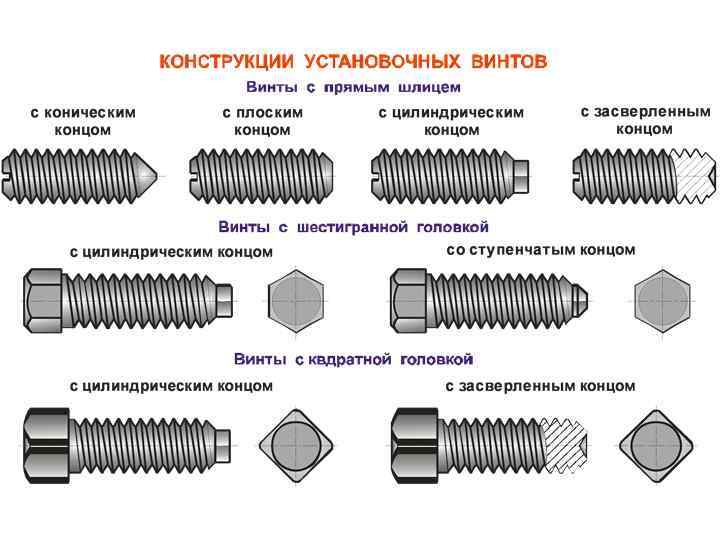

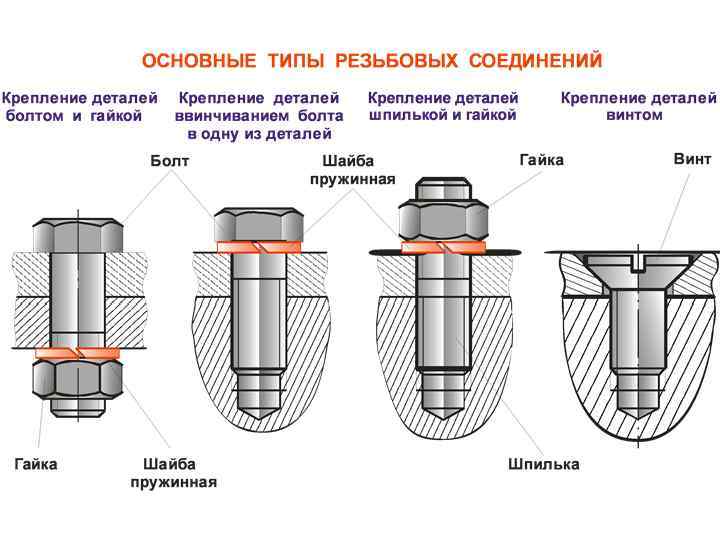

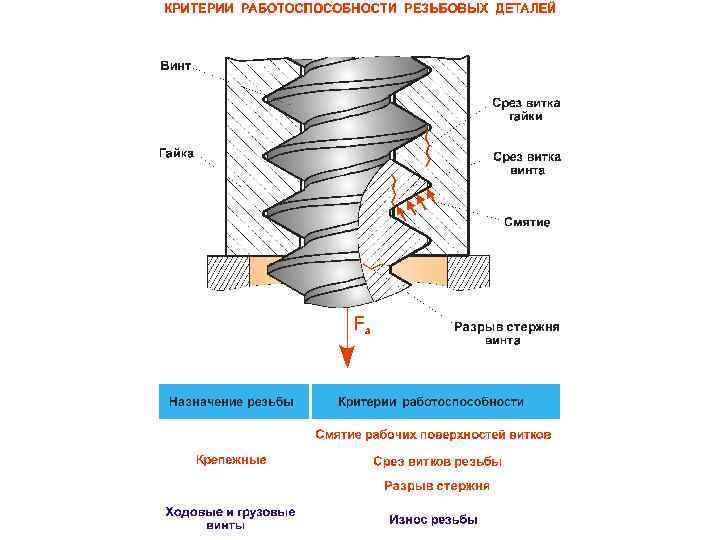

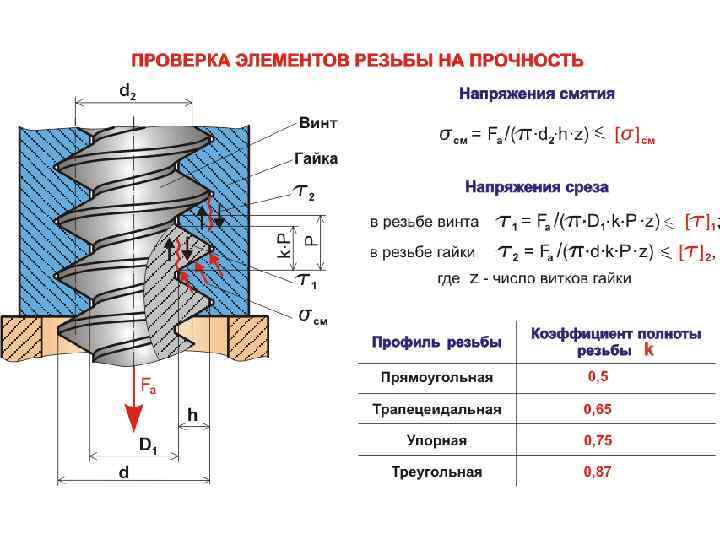

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Это соединения с помощью крепежных деталей – болтов, винтов, шпилек и гаек или резьбы нарезанной непосредственно на соединяемых деталях. а) – болтовое соединение; б) – винтовое соединение; в) - соединение шпилькой

РЕЗЬБОВЫЕ СОЕДИНЕНИЯ Это соединения с помощью крепежных деталей – болтов, винтов, шпилек и гаек или резьбы нарезанной непосредственно на соединяемых деталях. а) – болтовое соединение; б) – винтовое соединение; в) - соединение шпилькой

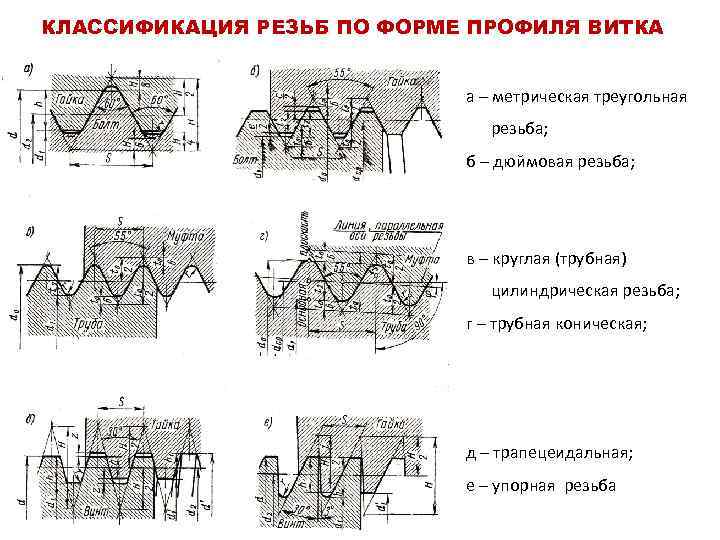

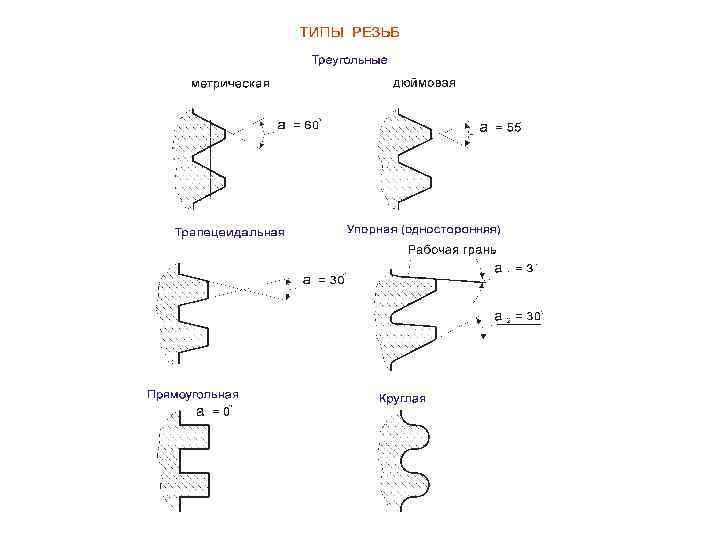

КЛАССИФИКАЦИЯ РЕЗЬБ ПО ФОРМЕ ПРОФИЛЯ ВИТКА а – метрическая треугольная резьба; б – дюймовая резьба; в – круглая (трубная) цилиндрическая резьба; г – трубная коническая; д – трапецеидальная; е – упорная резьба

КЛАССИФИКАЦИЯ РЕЗЬБ ПО ФОРМЕ ПРОФИЛЯ ВИТКА а – метрическая треугольная резьба; б – дюймовая резьба; в – круглая (трубная) цилиндрическая резьба; г – трубная коническая; д – трапецеидальная; е – упорная резьба

КЛАССИФИКАЦИЯ РЕЗЬБ ПО НАЗНАЧЕНИЮ

КЛАССИФИКАЦИЯ РЕЗЬБ ПО НАЗНАЧЕНИЮ

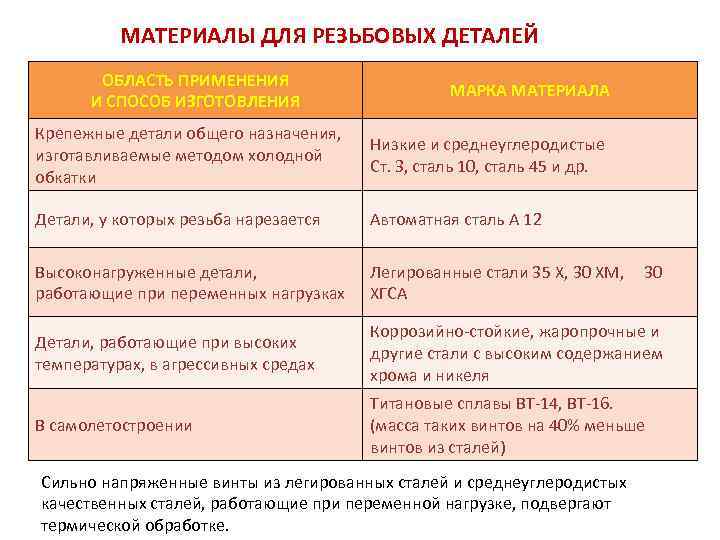

МАТЕРИАЛЫ ДЛЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ ОБЛАСТЬ ПРИМЕНЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МАРКА МАТЕРИАЛА Крепежные детали общего назначения, изготавливаемые методом холодной обкатки Низкие и среднеуглеродистые Ст. З, сталь 10, сталь 45 и др. Детали, у которых резьба нарезается Автоматная сталь А 12 Высоконагруженные детали, работающие при переменных нагрузках Легированные стали 35 Х, 30 ХМ, ХГСА Детали, работающие при высоких температурах, в агрессивных средах Коррозийно-стойкие, жаропрочные и другие стали с высоким содержанием хрома и никеля В самолетостроении Титановые сплавы ВТ-14, ВТ-16. (масса таких винтов на 40% меньше винтов из сталей) Сильно напряженные винты из легированных сталей и среднеуглеродистых качественных сталей, работающие при переменной нагрузке, подвергают термической обработке. 30

МАТЕРИАЛЫ ДЛЯ РЕЗЬБОВЫХ ДЕТАЛЕЙ ОБЛАСТЬ ПРИМЕНЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МАРКА МАТЕРИАЛА Крепежные детали общего назначения, изготавливаемые методом холодной обкатки Низкие и среднеуглеродистые Ст. З, сталь 10, сталь 45 и др. Детали, у которых резьба нарезается Автоматная сталь А 12 Высоконагруженные детали, работающие при переменных нагрузках Легированные стали 35 Х, 30 ХМ, ХГСА Детали, работающие при высоких температурах, в агрессивных средах Коррозийно-стойкие, жаропрочные и другие стали с высоким содержанием хрома и никеля В самолетостроении Титановые сплавы ВТ-14, ВТ-16. (масса таких винтов на 40% меньше винтов из сталей) Сильно напряженные винты из легированных сталей и среднеуглеродистых качественных сталей, работающие при переменной нагрузке, подвергают термической обработке. 30

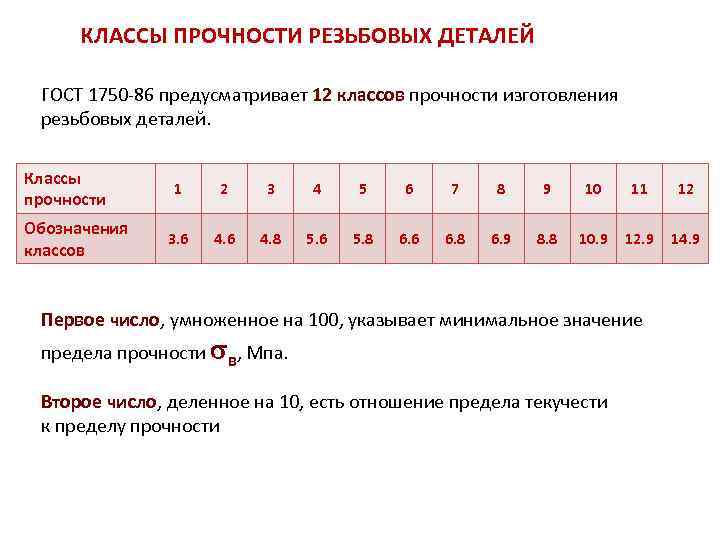

КЛАССЫ ПРОЧНОСТИ РЕЗЬБОВЫХ ДЕТАЛЕЙ ГОСТ 1750 -86 предусматривает 12 классов прочности изготовления резьбовых деталей. Классы прочности Обозначения классов 1 2 3 4 5 6 7 8 9 10 11 12 3. 6 4. 8 5. 6 5. 8 6. 6 6. 8 6. 9 8. 8 10. 9 12. 9 14. 9 Первое число, умноженное на 100, указывает минимальное значение предела прочности в, Мпа. Второе число, деленное на 10, есть отношение предела текучести к пределу прочности

КЛАССЫ ПРОЧНОСТИ РЕЗЬБОВЫХ ДЕТАЛЕЙ ГОСТ 1750 -86 предусматривает 12 классов прочности изготовления резьбовых деталей. Классы прочности Обозначения классов 1 2 3 4 5 6 7 8 9 10 11 12 3. 6 4. 8 5. 6 5. 8 6. 6 6. 8 6. 9 8. 8 10. 9 12. 9 14. 9 Первое число, умноженное на 100, указывает минимальное значение предела прочности в, Мпа. Второе число, деленное на 10, есть отношение предела текучести к пределу прочности

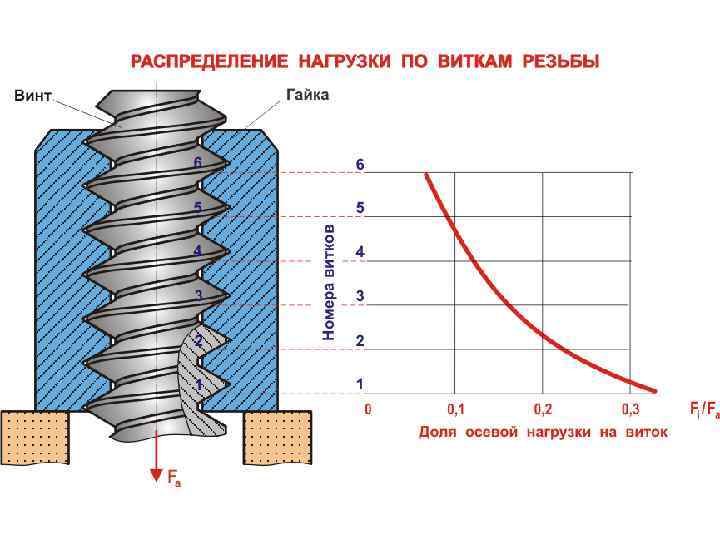

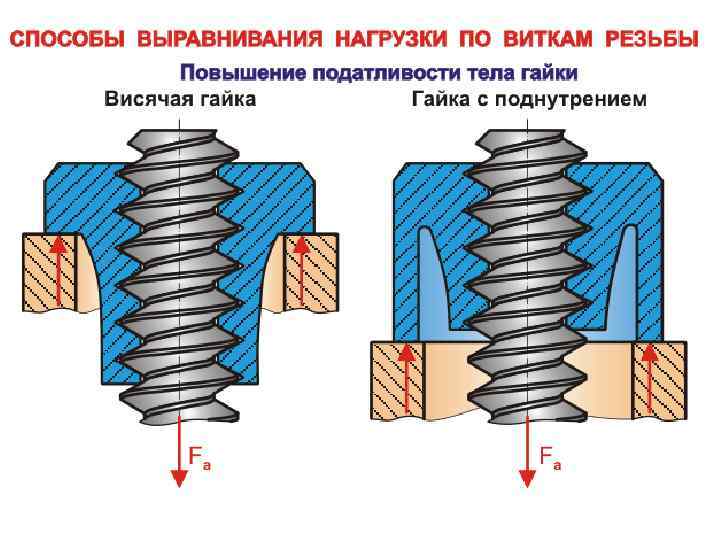

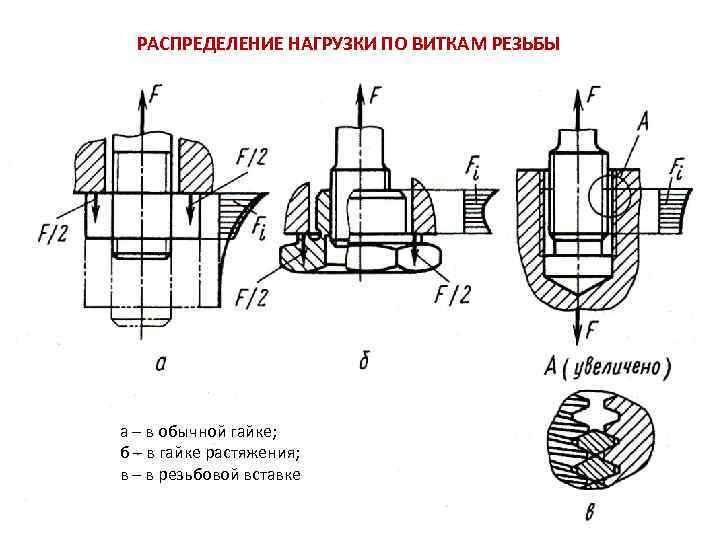

РАСПРЕДЕЛЕНИЕ НАГРУЗКИ ПО ВИТКАМ РЕЗЬБЫ а – в обычной гайке; б – в гайке растяжения; в – в резьбовой вставке

РАСПРЕДЕЛЕНИЕ НАГРУЗКИ ПО ВИТКАМ РЕЗЬБЫ а – в обычной гайке; б – в гайке растяжения; в – в резьбовой вставке

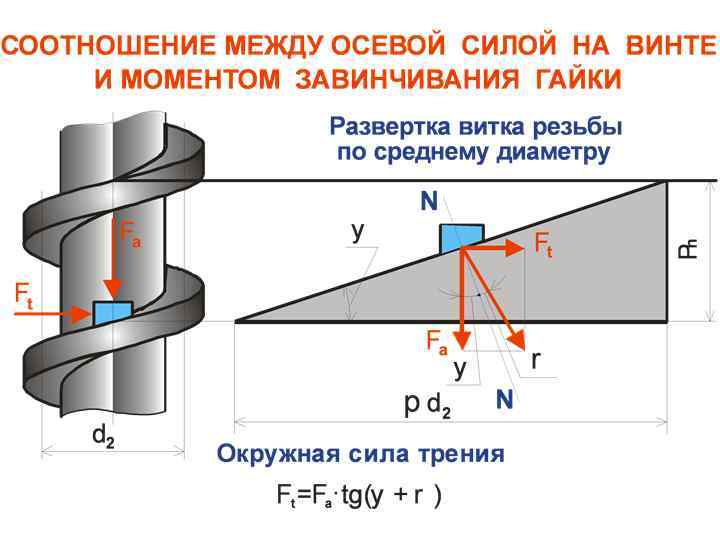

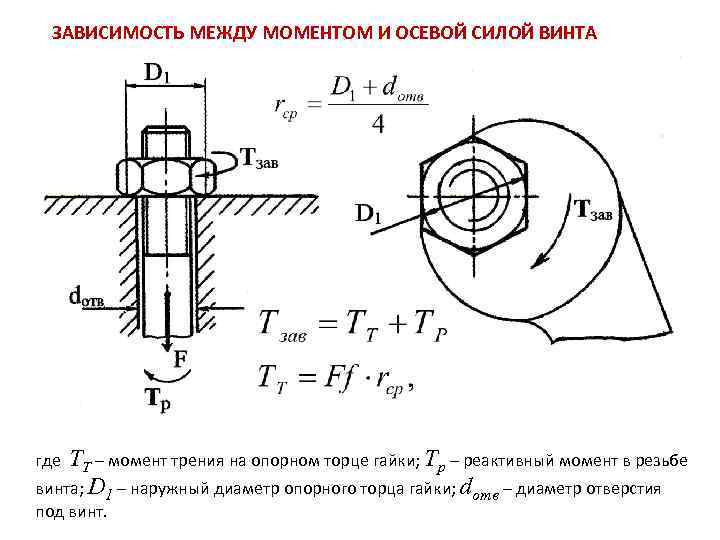

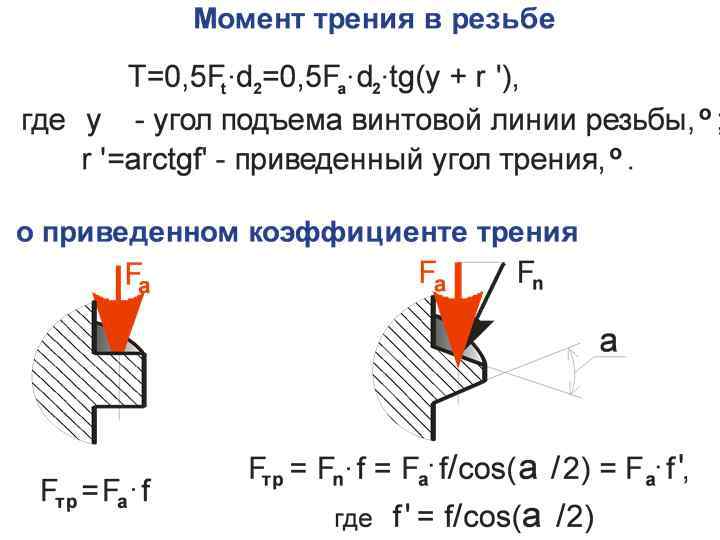

ЗАВИСИМОСТЬ МЕЖДУ МОМЕНТОМ И ОСЕВОЙ СИЛОЙ ВИНТА ТТ – момент трения на опорном торце гайки; Тр – реактивный момент в резьбе винта; D 1 – наружный диаметр опорного торца гайки; dотв – диаметр отверстия где под винт.

ЗАВИСИМОСТЬ МЕЖДУ МОМЕНТОМ И ОСЕВОЙ СИЛОЙ ВИНТА ТТ – момент трения на опорном торце гайки; Тр – реактивный момент в резьбе винта; D 1 – наружный диаметр опорного торца гайки; dотв – диаметр отверстия где под винт.

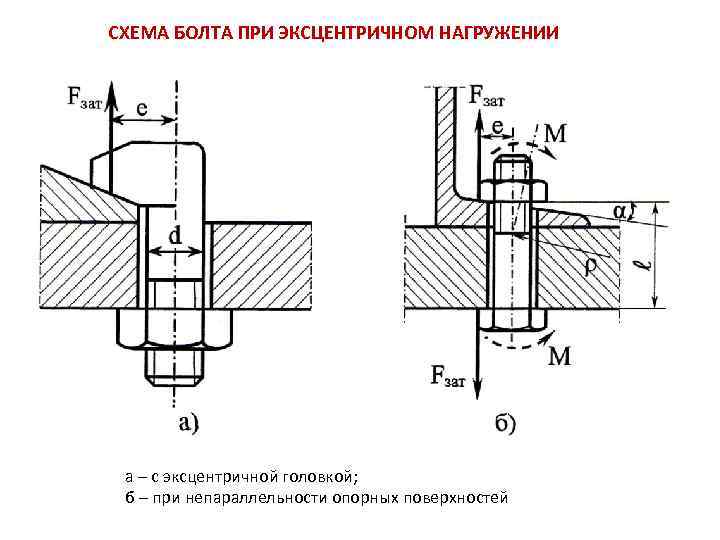

СХЕМА БОЛТА ПРИ ЭКСЦЕНТРИЧНОМ НАГРУЖЕНИИ а – с эксцентричной головкой; б – при непараллельности опорных поверхностей

СХЕМА БОЛТА ПРИ ЭКСЦЕНТРИЧНОМ НАГРУЖЕНИИ а – с эксцентричной головкой; б – при непараллельности опорных поверхностей

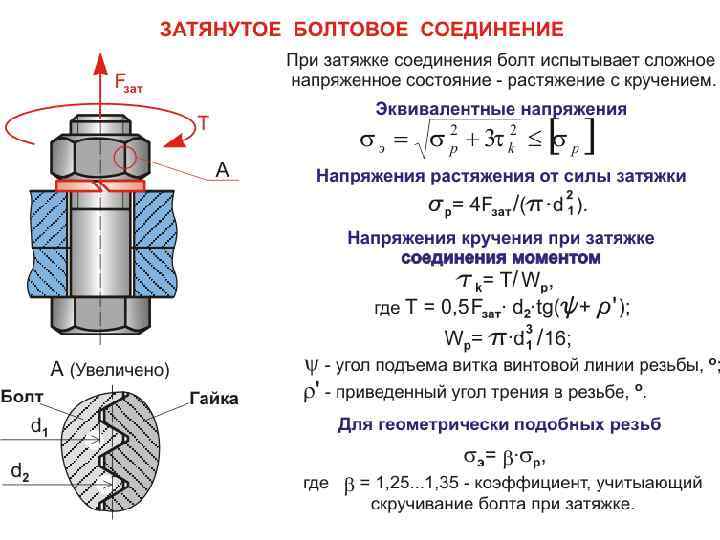

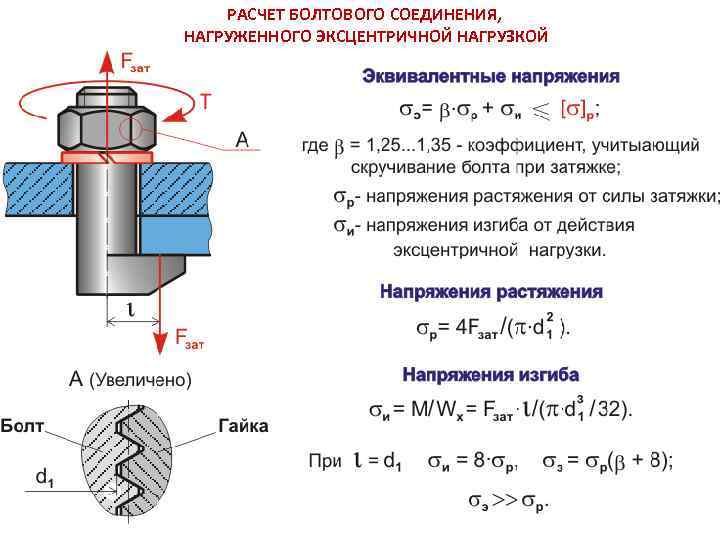

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ, НАГРУЖЕННОГО ЭКСЦЕНТРИЧНОЙ НАГРУЗКОЙ

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ, НАГРУЖЕННОГО ЭКСЦЕНТРИЧНОЙ НАГРУЗКОЙ

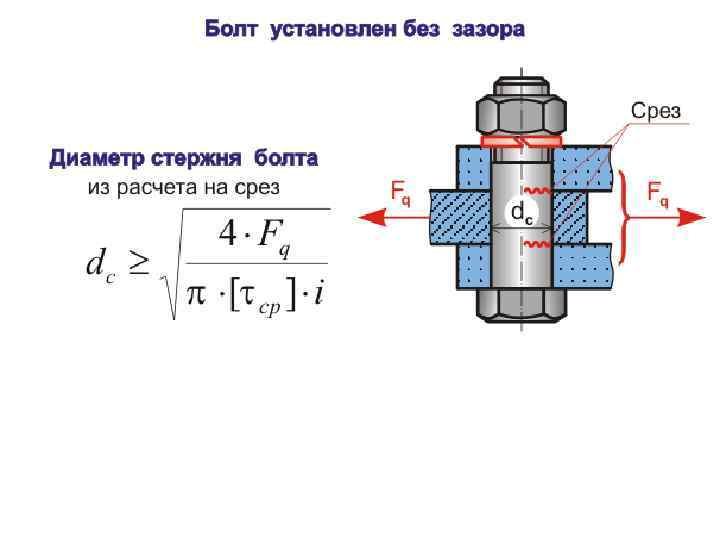

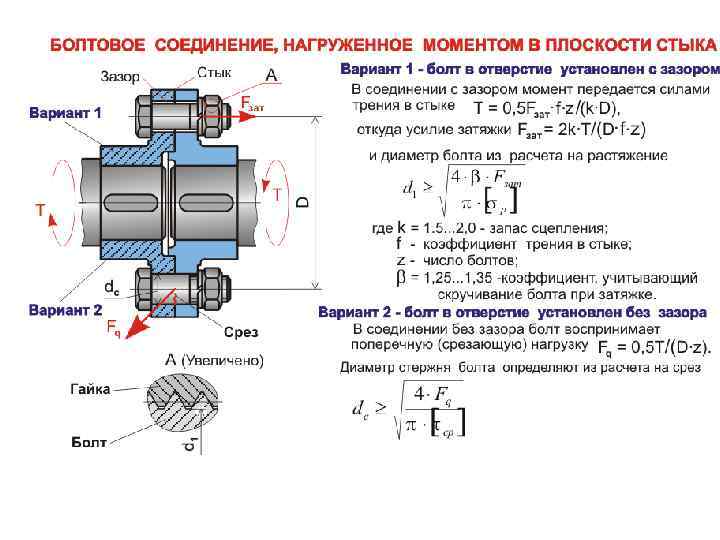

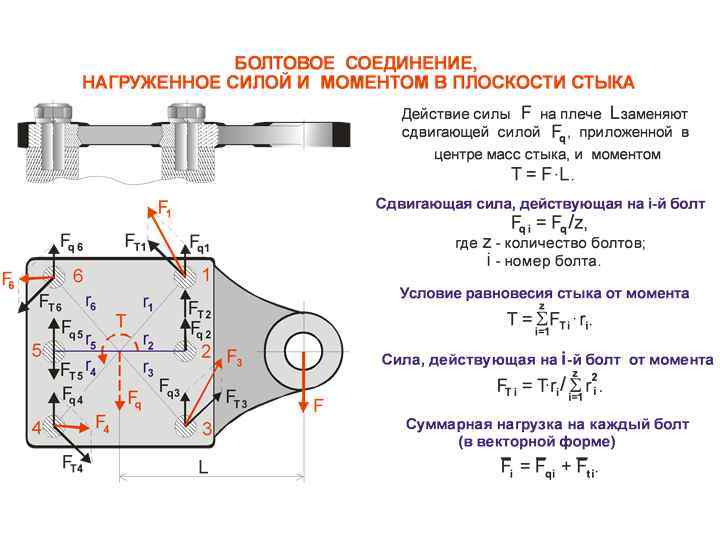

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ, НАГРУЖЕННОГО ПОПЕРЕЧНОЙ СИЛОЙ

РАСЧЕТ БОЛТОВОГО СОЕДИНЕНИЯ, НАГРУЖЕННОГО ПОПЕРЕЧНОЙ СИЛОЙ

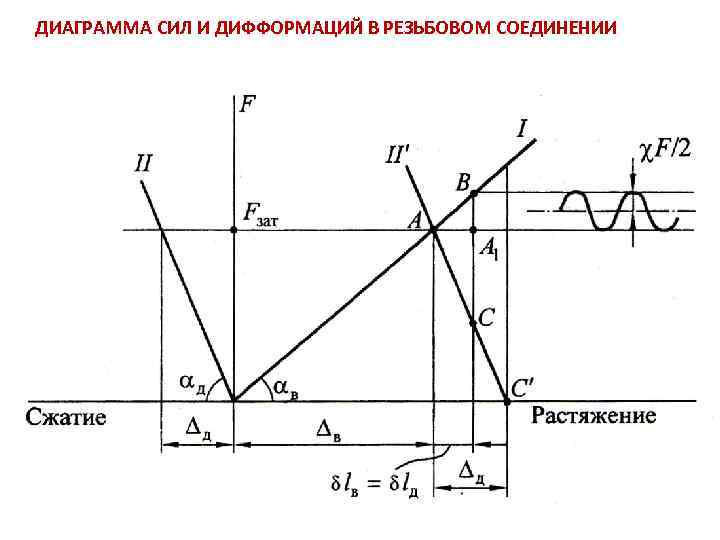

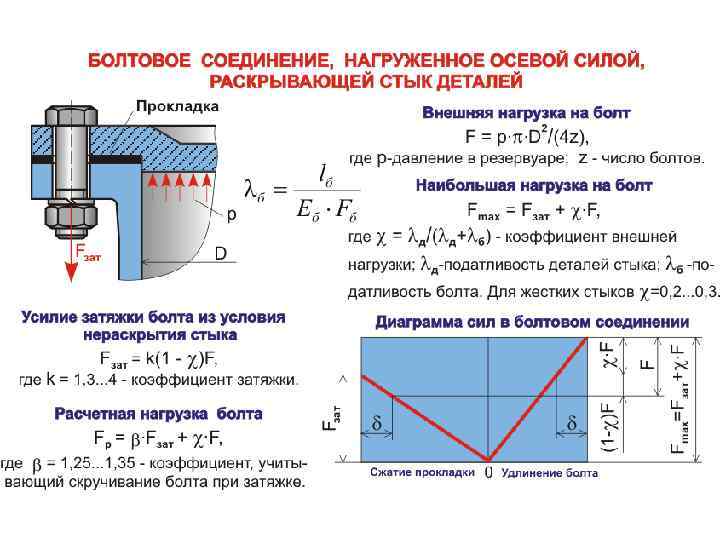

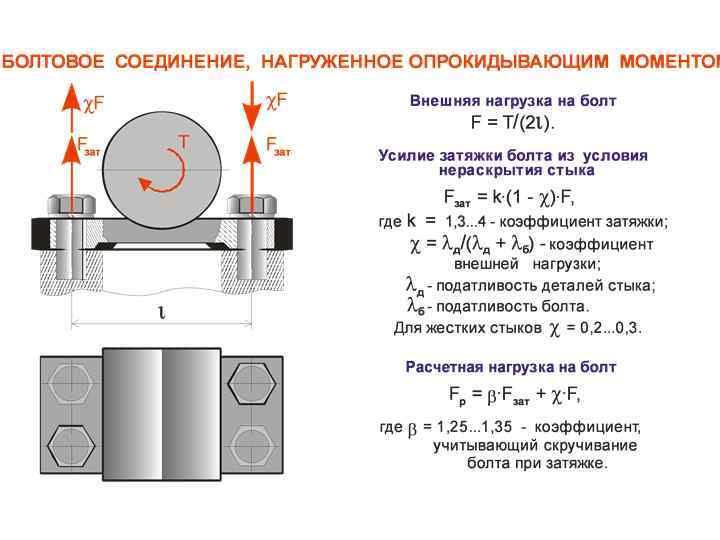

ДИАГРАММА СИЛ И ДИФФОРМАЦИЙ В РЕЗЬБОВОМ СОЕДИНЕНИИ

ДИАГРАММА СИЛ И ДИФФОРМАЦИЙ В РЕЗЬБОВОМ СОЕДИНЕНИИ

ДИАГРАММА СИЛ И ДИФФОРМАЦИЙ В РЕЗЬБОВОМ СОЕДИНЕНИИ

ДИАГРАММА СИЛ И ДИФФОРМАЦИЙ В РЕЗЬБОВОМ СОЕДИНЕНИИ

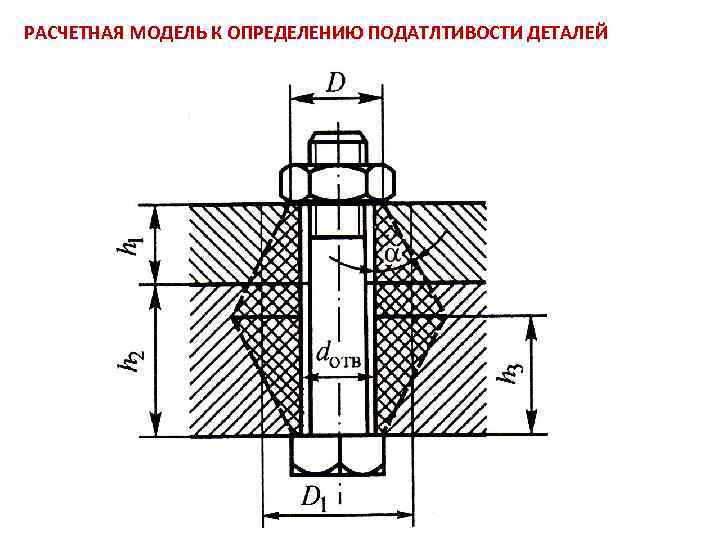

РАСЧЕТНАЯ МОДЕЛЬ К ОПРЕДЕЛЕНИЮ ПОДАТЛТИВОСТИ ДЕТАЛЕЙ

РАСЧЕТНАЯ МОДЕЛЬ К ОПРЕДЕЛЕНИЮ ПОДАТЛТИВОСТИ ДЕТАЛЕЙ

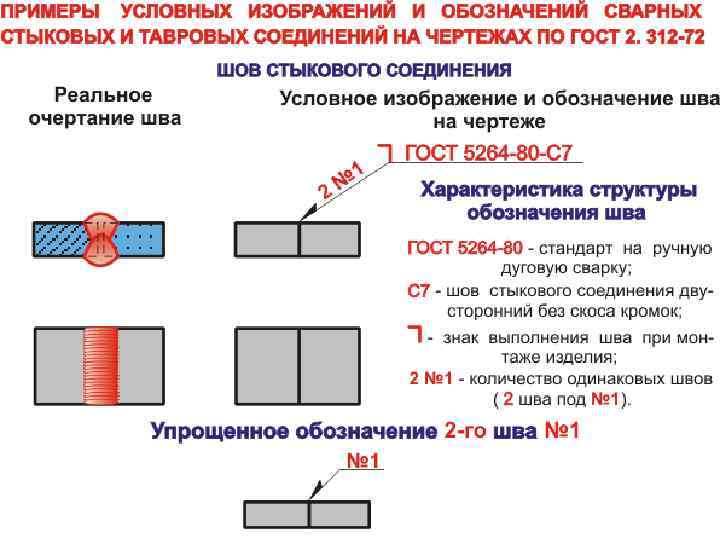

СВАРНЫЕ СОЕДИНЕНИЯ

СВАРНЫЕ СОЕДИНЕНИЯ