13. опиливание металла.ppt

- Количество слайдов: 24

ОПИЛИВАНИЕ МЕТАЛЛА

ОПИЛИВАНИЕ МЕТАЛЛА

План Ø Ø Ø Опиливание, определение. Инструменты, применяемые при опиливании. Подготовка поверхностей и основные виды и способы опиливания. Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей. Техника безопасности. Контрольные вопросы.

План Ø Ø Ø Опиливание, определение. Инструменты, применяемые при опиливании. Подготовка поверхностей и основные виды и способы опиливания. Правила ручного опиливания плоских, вогнутых и выпуклых поверхностей. Техника безопасности. Контрольные вопросы.

Опиливание, определение Опиливание – это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента – напильника, целью которой является придание заготовке заданных формы и размеров, а также обеспечение заданной шероховатости поверхности.

Опиливание, определение Опиливание – это операция по удалению с поверхности заготовки слоя материала при помощи режущего инструмента – напильника, целью которой является придание заготовке заданных формы и размеров, а также обеспечение заданной шероховатости поверхности.

В большинстве случаев опиливание производится после рубки и резания металла ножовкой, а также при сборочных работах для пригонки детали по месту. В слесарной практике опиливание применяется для обработки следующих поверхностей: • Плоских и криволинейных; • Плоских, расположенных под наружным или внутренним углом; • Плоских параллельных под определенный размер между ними; • Фасонных сложного профиля.

В большинстве случаев опиливание производится после рубки и резания металла ножовкой, а также при сборочных работах для пригонки детали по месту. В слесарной практике опиливание применяется для обработки следующих поверхностей: • Плоских и криволинейных; • Плоских, расположенных под наружным или внутренним углом; • Плоских параллельных под определенный размер между ними; • Фасонных сложного профиля.

Инструменты, применяемые при опиливании Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили. Напильники представляют собой стальные закаленные бруски, на рабочих поверхностях которых нанесено большое количество насечек или нарезок, образующих режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки небольшого слоя металла в виде стружки. Напильники изготовляют из инструментальных углеродистых сталей марок У 10, У 12, У 13 и инструментальных легированных сталей марок ШХ 6, ШХ 9, ШХ 12. Насечки на поверхности напильника образуют зубья, причем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной (а), двойной(перекрестной) (б) и рашпильной (в) насечками.

Инструменты, применяемые при опиливании Основными рабочими инструментами, применяемыми при опиливании, являются напильники, рашпили и надфили. Напильники представляют собой стальные закаленные бруски, на рабочих поверхностях которых нанесено большое количество насечек или нарезок, образующих режущие зубья напильника. Эти зубья обеспечивают срезание с поверхности заготовки небольшого слоя металла в виде стружки. Напильники изготовляют из инструментальных углеродистых сталей марок У 10, У 12, У 13 и инструментальных легированных сталей марок ШХ 6, ШХ 9, ШХ 12. Насечки на поверхности напильника образуют зубья, причем меньше насечек на единицу длины напильника, тем крупнее зубья. По виду насечек различают напильники с одинарной (а), двойной(перекрестной) (б) и рашпильной (в) насечками.

Напильники с одинарной насечкой срезают металл широкой стружкой, ровно по всей длине зуба, что требует приложения больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов.

Напильники с одинарной насечкой срезают металл широкой стружкой, ровно по всей длине зуба, что требует приложения больших усилий. Такие напильники применяются для обработки цветных металлов, их сплавов и неметаллических материалов.

Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. Шаг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5 о.

Напильники с двойной насечкой имеют основную насечку (более глубокую) и нанесенную поверх нее вспомогательную (более мелкую), которая обеспечивает дробление стружки по длине, что снижает усилия, прикладываемые к напильнику при работе. Шаг нанесения основной и вспомогательной насечек неодинаков, поэтому зубья напильника располагаются друг за другом по прямой, составляющей с осью напильника угол 5 о.

Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника при помощи специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Рашпили применяют для опиливания мягких материалов (свинец, дерево, резина…).

Напильники с рашпильной насечкой (рашпили) имеют зубья, которые образуются выдавливанием металла из поверхности заготовки напильника при помощи специального насекательного зубила. Каждый зуб рашпильной насечки смещен относительно расположенного впереди зуба на половину шага. Рашпили применяют для опиливания мягких материалов (свинец, дерево, резина…).

Насечки на поверхности напильника получают различными способами : насеканием (а) на специальных станках, фрезерованием (б) и протягиванием (в). Независимо от способа получения насечки зубья, образованные на поверхности напильника, имеют форму режущего клина, геометрическая форма которого определяется углом заострения, задним углом, передним углом и углом резания.

Насечки на поверхности напильника получают различными способами : насеканием (а) на специальных станках, фрезерованием (б) и протягиванием (в). Независимо от способа получения насечки зубья, образованные на поверхности напильника, имеют форму режущего клина, геометрическая форма которого определяется углом заострения, задним углом, передним углом и углом резания.

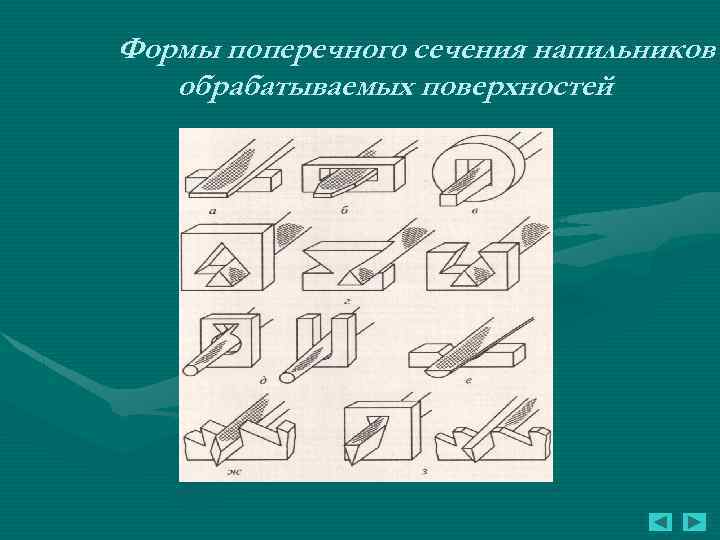

Для выполнения слесарных работ предназначены напильники с двойной насечкой, выполненной методом насекания. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности: плоские(а, б), квадратные(в), трехгранные(г), круглые(д), полукруглые(е), ромбические(ж), ножовочные(з).

Для выполнения слесарных работ предназначены напильники с двойной насечкой, выполненной методом насекания. Такие напильники изготовляют с различной формой поперечного сечения, которая выбирается в зависимости от формы обрабатываемой поверхности: плоские(а, б), квадратные(в), трехгранные(г), круглые(д), полукруглые(е), ромбические(ж), ножовочные(з).

Плоские напильники – для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий; Квадратные напильники – для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей; Трёхгранные напильники – для распиливания отверстий и пазов с углами 600 ; Круглые напильники – для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником; Полукруглые напильники – для опиливания вогнутых поверхностей большого радиуса закругления и галтелей; Ромбические напильники – для опиливания зубьев зубчатых колес, звездочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами; Ножовочные напильники для опиливания внутренних углов менее 10 0 , а также клинковых канавок, узких пазов, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Плоские напильники – для опиливания плоских и выпуклых широких наружных поверхностей и распиливания прямоугольных отверстий; Квадратные напильники – для распиливания квадратных и прямоугольных проемов, прямоугольных пазов и узких плоских наружных поверхностей; Трёхгранные напильники – для распиливания отверстий и пазов с углами 600 ; Круглые напильники – для распиливания круглых и овальных отверстий, а также вогнутых поверхностей малого радиуса закругления, которые не могут быть обработаны полукруглым напильником; Полукруглые напильники – для опиливания вогнутых поверхностей большого радиуса закругления и галтелей; Ромбические напильники – для опиливания зубьев зубчатых колес, звездочек, для распиливания профильных пазов и поверхностей, расположенных под острыми углами; Ножовочные напильники для опиливания внутренних углов менее 10 0 , а также клинковых канавок, узких пазов, плоских поверхностей и отделки углов в трехгранных, прямоугольных и квадратных отверстиях.

Формы поперечного сечения напильников обрабатываемых поверхностей

Формы поперечного сечения напильников обрабатываемых поверхностей

Подготовка поверхностей и основные виды и с опиливания. Успех опиливания зависит от правильного положения работающего и правильного выполнения движений при опиливании. Кроме того, на качество обработки влияет правильное закрепление заготовки. Подготовка поверхностей к опиливанию включает в себя очистку от масла, грязи, окалины. Очистка осуществляется корцовочными щетками, а также срубанием остатков литниковой системы и облоя зубилом с последующей зачисткой грубой

Подготовка поверхностей и основные виды и с опиливания. Успех опиливания зависит от правильного положения работающего и правильного выполнения движений при опиливании. Кроме того, на качество обработки влияет правильное закрепление заготовки. Подготовка поверхностей к опиливанию включает в себя очистку от масла, грязи, окалины. Очистка осуществляется корцовочными щетками, а также срубанием остатков литниковой системы и облоя зубилом с последующей зачисткой грубой

Положение работающего при опиливании является наиболее удобным тогда, когда его корпус развернут под углом 450 к губкам тисков. Левая нога должна быть выдвинута вперед и находиться на расстоянии примерно 150… 200 мм от переднего края верстака, а правая нога отдалена от левой на 200… 300 мм так, чтобы угол между ступнями составлял 60… 700. Положение рук также имеет важное значение. Рукоятка напильника обхватывается ладонью правой руки, большой палец располагается сверху, а остальные пальцы охватывают рукоятку снизу. Левая рука накладывается на носок напильника на расстоянии примерно 20… 30 мм от края, пальцы при этом должны быть полусогнуты. Закрепление заготовки в тисках выполняется так, чтобы подлежащая обработке поверхность располагалась горизонтально, на 8… 10 мм выше губок тисков.

Положение работающего при опиливании является наиболее удобным тогда, когда его корпус развернут под углом 450 к губкам тисков. Левая нога должна быть выдвинута вперед и находиться на расстоянии примерно 150… 200 мм от переднего края верстака, а правая нога отдалена от левой на 200… 300 мм так, чтобы угол между ступнями составлял 60… 700. Положение рук также имеет важное значение. Рукоятка напильника обхватывается ладонью правой руки, большой палец располагается сверху, а остальные пальцы охватывают рукоятку снизу. Левая рука накладывается на носок напильника на расстоянии примерно 20… 30 мм от края, пальцы при этом должны быть полусогнуты. Закрепление заготовки в тисках выполняется так, чтобы подлежащая обработке поверхность располагалась горизонтально, на 8… 10 мм выше губок тисков.

Опиливание узких плоских поверхностей выполняется, как правило поперек, что обеспечивает большую производительность обработки. При опиливании широких плоских поверхностей используют три способа: • После каждого двойного хода напильника его перемещают в поперечном направлении на расстояние, несколько меньше ширины напильника; • Напильник совершает сложное движение вперед и в сторону поперек заготовки; • Перекрестное опиливание, при котором обработка ведется попеременно по диагоналям обрабатываемой поверхности а затем вдоль и поперек этой поверхности. Применение перекрестного опиливания обеспечивает получение более ровной поверхности. Контроль качества опиливания плоских поверхностей производят при помощи лекальной линейки методом световой щели. Лекальную линейку прикладывают к обработанной поверхности детали в нескольких местах в продольном, поперечном и диагональном направлении.

Опиливание узких плоских поверхностей выполняется, как правило поперек, что обеспечивает большую производительность обработки. При опиливании широких плоских поверхностей используют три способа: • После каждого двойного хода напильника его перемещают в поперечном направлении на расстояние, несколько меньше ширины напильника; • Напильник совершает сложное движение вперед и в сторону поперек заготовки; • Перекрестное опиливание, при котором обработка ведется попеременно по диагоналям обрабатываемой поверхности а затем вдоль и поперек этой поверхности. Применение перекрестного опиливания обеспечивает получение более ровной поверхности. Контроль качества опиливания плоских поверхностей производят при помощи лекальной линейки методом световой щели. Лекальную линейку прикладывают к обработанной поверхности детали в нескольких местах в продольном, поперечном и диагональном направлении.

Правила ручного опиливания плоских, вогнуты выпуклых поверхностей. 1. Перед началом работы необходимо проверить соответствие конфигурации и размеров заготовки требованиям чертежа. 2. Необходимо прочно закреплять заготовку в тисках. 3. При выполнении чистовых отделочных операций опиливания необходимо пользоваться накладными губками. 4. Следует выбирать номер, длину и сечение напильника в соответствии с техническими требованиями к обработке.

Правила ручного опиливания плоских, вогнуты выпуклых поверхностей. 1. Перед началом работы необходимо проверить соответствие конфигурации и размеров заготовки требованиям чертежа. 2. Необходимо прочно закреплять заготовку в тисках. 3. При выполнении чистовых отделочных операций опиливания необходимо пользоваться накладными губками. 4. Следует выбирать номер, длину и сечение напильника в соответствии с техническими требованиями к обработке.

При опиливании плоских поверхностей, а также плоских, сопряженных под углами и плоских параллельных поверхностей необходимо соблюдать следующие правила: 1. Выбирать способ опиливания с учетом обрабатываемой поверхности: • Поперечный штрих – для узких поверхностей; • Продольный штрих – для длинных поверхностей; • Перекрестный штрих – для широких поверхностей; • Захват напильника «щепотью» - при чистовом опиливании, отделке под линейку и под размер длинных узких поверхностей; • Ребром трехгранного напильника – при отделке внутреннего угла сопряженных поверхностей. 2. Проверочным инструментом для контроля плоскостности поверхностей следует пользоваться по ходу опиливания. 3. К чистовому опиливанию плоской поверхности необходимо приступать только после того, как черновое опиливание этой поверхности выполнено точно под линейку. 4. Проверочным инструментом для контроля угла между сопрягаемыми поверхностями следует пользоваться только после чистового опиливания базовой поверхности. 5. Инструмент для контроля размера между параллельными поверхностями использовать только после чистового опиливания базовой поверхности. 6. Окончательную обработку плоских узких поверхностей надо производить продольным штрихом.

При опиливании плоских поверхностей, а также плоских, сопряженных под углами и плоских параллельных поверхностей необходимо соблюдать следующие правила: 1. Выбирать способ опиливания с учетом обрабатываемой поверхности: • Поперечный штрих – для узких поверхностей; • Продольный штрих – для длинных поверхностей; • Перекрестный штрих – для широких поверхностей; • Захват напильника «щепотью» - при чистовом опиливании, отделке под линейку и под размер длинных узких поверхностей; • Ребром трехгранного напильника – при отделке внутреннего угла сопряженных поверхностей. 2. Проверочным инструментом для контроля плоскостности поверхностей следует пользоваться по ходу опиливания. 3. К чистовому опиливанию плоской поверхности необходимо приступать только после того, как черновое опиливание этой поверхности выполнено точно под линейку. 4. Проверочным инструментом для контроля угла между сопрягаемыми поверхностями следует пользоваться только после чистового опиливания базовой поверхности. 5. Инструмент для контроля размера между параллельными поверхностями использовать только после чистового опиливания базовой поверхности. 6. Окончательную обработку плоских узких поверхностей надо производить продольным штрихом.

При опиливании криволинейных поверхностей необходимо соблюдать следующие правила: 1. Правильно выбирать напильник для опиливания криволинейных поверхностей: • Плоский и полукруглый – для выпуклых; • Полукруглый – для вогнутых с большим (более 20 мм) радиусом кривизны; • Круглый – для вогнутых с малым (до 20 мм) радиусом кривизны; 2. Соблюдать правильную координацию движений и балансировку напильника. 3. Выпуклую поверхности плоских деталей необходимо вначале опиливать на многогранник с припуском 0, 5 мм, а затем опиливать по разметке и шаблону. 4. Чистовую обработку следует производить только после предварительного (чернового) припиливания поверхности по шаблону.

При опиливании криволинейных поверхностей необходимо соблюдать следующие правила: 1. Правильно выбирать напильник для опиливания криволинейных поверхностей: • Плоский и полукруглый – для выпуклых; • Полукруглый – для вогнутых с большим (более 20 мм) радиусом кривизны; • Круглый – для вогнутых с малым (до 20 мм) радиусом кривизны; 2. Соблюдать правильную координацию движений и балансировку напильника. 3. Выпуклую поверхности плоских деталей необходимо вначале опиливать на многогранник с припуском 0, 5 мм, а затем опиливать по разметке и шаблону. 4. Чистовую обработку следует производить только после предварительного (чернового) припиливания поверхности по шаблону.

Техника безопасности. • • • Проверить исправность верстака, тисков. Проверить наличие и состояние инструментов , используемые при опиливание металла. Расположить на верстаке инструменты, применяемые в данный момент. Возвращать использованный инструмент на исходное место. Очистить инструмент от стружки, уложить в футляры и убрать в ящики верстака.

Техника безопасности. • • • Проверить исправность верстака, тисков. Проверить наличие и состояние инструментов , используемые при опиливание металла. Расположить на верстаке инструменты, применяемые в данный момент. Возвращать использованный инструмент на исходное место. Очистить инструмент от стружки, уложить в футляры и убрать в ящики верстака.

Контрольные вопросы. 1. Основные рабочие инструменты, применяемые при опиливании? 2. Какие три способа опиливания широких плоских поверхностей? 3. При помощи чего можно проверить качество опиливания плоских поверхностей? 4. Какие методы получения насечек на поверхности напильника? 5. Какие напильники предназначены для выполнения слесарных работ и каким методом насечки выполнены?

Контрольные вопросы. 1. Основные рабочие инструменты, применяемые при опиливании? 2. Какие три способа опиливания широких плоских поверхностей? 3. При помощи чего можно проверить качество опиливания плоских поверхностей? 4. Какие методы получения насечек на поверхности напильника? 5. Какие напильники предназначены для выполнения слесарных работ и каким методом насечки выполнены?

Литература Н. И. Макиенко. Общий курс слесарного дела: Учебник для ПТУ. – 3 -е изд. испр. - М. : высшая шк. , 1989. -335 с. С. 112 Покровский Б. С. Слесарное дело: Учебник для нач. проф. образования/Б. С. Покровский, В. А. Скакун – М. : Издательский центр «Академия» , 2003. -320. с. 114 Муравьев Е. М. , Молодцов М. П. Практикум в учебных мастерских: учеб. пособиедля студентов пед. институтов по спец №-2120 «Общетехнические дисциплины и труд» и учащихся пед училищ по спец №-2008 «преподавание труда и черчения в неполной средней шк. » В 2 ч. Ч. 1. обработка металлов/под ред. Е. М. Муравьева. – М: просвещение 1987272 с. С. 107

Литература Н. И. Макиенко. Общий курс слесарного дела: Учебник для ПТУ. – 3 -е изд. испр. - М. : высшая шк. , 1989. -335 с. С. 112 Покровский Б. С. Слесарное дело: Учебник для нач. проф. образования/Б. С. Покровский, В. А. Скакун – М. : Издательский центр «Академия» , 2003. -320. с. 114 Муравьев Е. М. , Молодцов М. П. Практикум в учебных мастерских: учеб. пособиедля студентов пед. институтов по спец №-2120 «Общетехнические дисциплины и труд» и учащихся пед училищ по спец №-2008 «преподавание труда и черчения в неполной средней шк. » В 2 ч. Ч. 1. обработка металлов/под ред. Е. М. Муравьева. – М: просвещение 1987272 с. С. 107