Тема 2 Материалы для стен.pptx

- Количество слайдов: 28

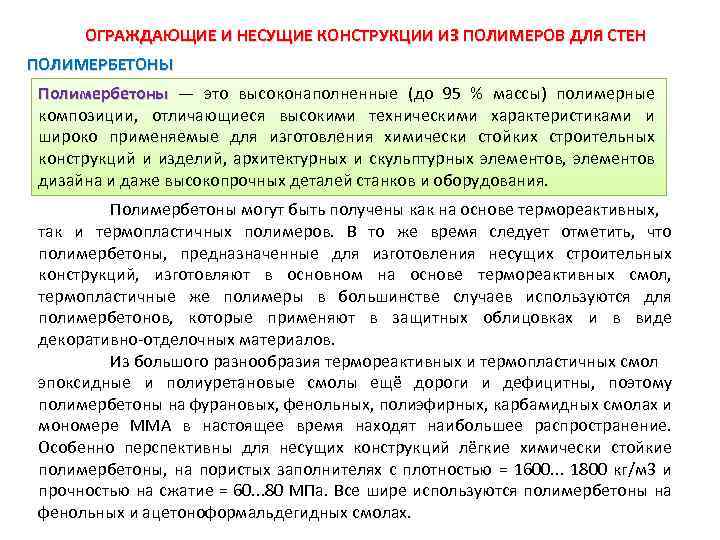

ОГРАЖДАЮЩИЕ И НЕСУЩИЕ КОНСТРУКЦИИ ИЗ ПОЛИМЕРОВ ДЛЯ СТЕН ПОЛИМЕРБЕТОНЫ Полимербетоны — это высоконаполненные (до 95 % массы) полимерные композиции, отличающиеся высокими техническими характеристиками и широко применяемые для изготовления химически стойких строительных конструкций и изделий, архитектурных и скульптурных элементов, элементов дизайна и даже высокопрочных деталей станков и оборудования. Полимербетоны могут быть получены как на основе термореактивных, так и термопластичных полимеров. В то же время следует отметить, что полимербетоны, предназначенные для изготовления несущих строительных конструкций, изготовляют в основном на основе термореактивных смол, термопластичные же полимеры в большинстве случаев используются для полимербетонов, которые применяют в защитных облицовках и в виде декоративно-отделочных материалов. Из большого разнообразия термореактивных и термопластичных смол эпоксидные и полиуретановые смолы ещё дороги и дефицитны, поэтому полимербетоны на фурановых, фенольных, полиэфирных, карбамидных смолах и мономере ММА в настоящее время находят наибольшее распространение. Особенно перспективны для несущих конструкций лёгкие химически стойкие полимербетоны, на пористых заполнителях с плотностью = 1600. . . 1800 кг/м 3 и прочностью на сжатие = 60. . . 80 МПа. Все шире используются полимербетоны на фенольных и ацетоноформальдегидных смолах.

ОГРАЖДАЮЩИЕ И НЕСУЩИЕ КОНСТРУКЦИИ ИЗ ПОЛИМЕРОВ ДЛЯ СТЕН ПОЛИМЕРБЕТОНЫ Полимербетоны — это высоконаполненные (до 95 % массы) полимерные композиции, отличающиеся высокими техническими характеристиками и широко применяемые для изготовления химически стойких строительных конструкций и изделий, архитектурных и скульптурных элементов, элементов дизайна и даже высокопрочных деталей станков и оборудования. Полимербетоны могут быть получены как на основе термореактивных, так и термопластичных полимеров. В то же время следует отметить, что полимербетоны, предназначенные для изготовления несущих строительных конструкций, изготовляют в основном на основе термореактивных смол, термопластичные же полимеры в большинстве случаев используются для полимербетонов, которые применяют в защитных облицовках и в виде декоративно-отделочных материалов. Из большого разнообразия термореактивных и термопластичных смол эпоксидные и полиуретановые смолы ещё дороги и дефицитны, поэтому полимербетоны на фурановых, фенольных, полиэфирных, карбамидных смолах и мономере ММА в настоящее время находят наибольшее распространение. Особенно перспективны для несущих конструкций лёгкие химически стойкие полимербетоны, на пористых заполнителях с плотностью = 1600. . . 1800 кг/м 3 и прочностью на сжатие = 60. . . 80 МПа. Все шире используются полимербетоны на фенольных и ацетоноформальдегидных смолах.

КЛАССИФИКАЦИЯ ПОЛИМЕРБЕТОНОВ Поиск путей повышения прочности, плотности, химической стойкости и долговечности бетона и железобетона привели к созданию обширной группы полимербетонов с добавками полимеров или на основе полимеров, названия которых складывались произвольно и без должного обоснования. Например, цементные бетоны с добавками полимеров одни авторы называли полимерцементными, другие цементно-полимерными бетонами, подчёркивая, что полимерные добавки только улучшают свойства цементного вяжущего. Бесцементные бетоны на синтетическом связующем (полимербетоны) именовались щебеночными пластбетонами, пластобетонами, органоминеральными бетонами и т. п. Иногда полимербетонами называли полимеррастворы, мастики и другие подобные материалы. Такая произвольно сложившаяся терминология вносила путаницу, а иногда и затрудняла понимание описываемых явлений.

КЛАССИФИКАЦИЯ ПОЛИМЕРБЕТОНОВ Поиск путей повышения прочности, плотности, химической стойкости и долговечности бетона и железобетона привели к созданию обширной группы полимербетонов с добавками полимеров или на основе полимеров, названия которых складывались произвольно и без должного обоснования. Например, цементные бетоны с добавками полимеров одни авторы называли полимерцементными, другие цементно-полимерными бетонами, подчёркивая, что полимерные добавки только улучшают свойства цементного вяжущего. Бесцементные бетоны на синтетическом связующем (полимербетоны) именовались щебеночными пластбетонами, пластобетонами, органоминеральными бетонами и т. п. Иногда полимербетонами называли полимеррастворы, мастики и другие подобные материалы. Такая произвольно сложившаяся терминология вносила путаницу, а иногда и затрудняла понимание описываемых явлений.

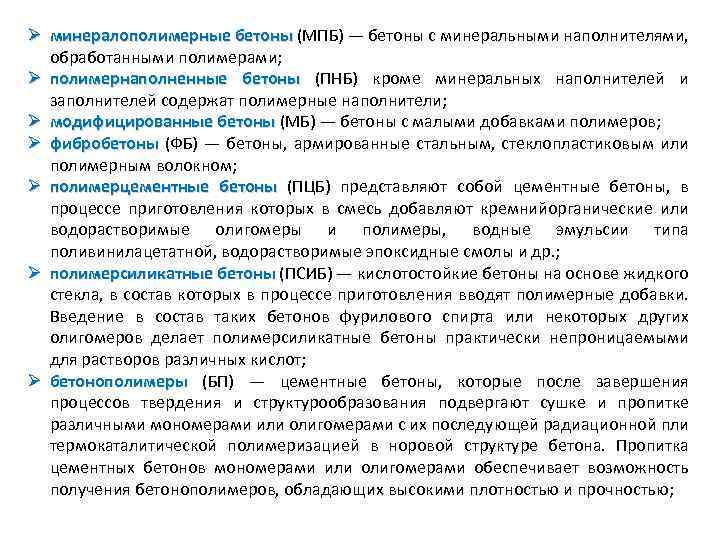

Ø минералополимерные бетоны (МПБ) — бетоны с минеральными наполнителями, обработанными полимерами; Ø полимернаполненные бетоны (ПНБ) кроме минеральных наполнителей и заполнителей содержат полимерные наполнители; Ø модифицированные бетоны (МБ) — бетоны с малыми добавками полимеров; Ø фибробетоны (ФБ) — бетоны, армированные стальным, стеклопластиковым или полимерным волокном; Ø полимерцементные бетоны (ПЦБ) представляют собой цементные бетоны, в процессе приготовления которых в смесь добавляют кремнийорганические или водорастворимые олигомеры и полимеры, водные эмульсии типа поливинилацетатной, водорастворимые эпоксидные смолы и др. ; Ø полимерсиликатные бетоны (ПСИБ) — кислотостойкие бетоны на основе жидкого стекла, в состав которых в процессе приготовления вводят полимерные добавки. Введение в состав таких бетонов фурилового спирта или некоторых других олигомеров делает полимерсиликатные бетоны практически непроницаемыми для растворов различных кислот; Ø бетонополимеры (БП) — цементные бетоны, которые после завершения процессов твердения и структурообразования подвергают сушке и пропитке различными мономерами или олигомерами с их последующей радиационной пли термокаталитической полимеризацией в норовой структуре бетона. Пропитка цементных бетонов мономерами или олигомерами обеспечивает возможность получения бетонополимеров, обладающих высокими плотностью и прочностью;

Ø минералополимерные бетоны (МПБ) — бетоны с минеральными наполнителями, обработанными полимерами; Ø полимернаполненные бетоны (ПНБ) кроме минеральных наполнителей и заполнителей содержат полимерные наполнители; Ø модифицированные бетоны (МБ) — бетоны с малыми добавками полимеров; Ø фибробетоны (ФБ) — бетоны, армированные стальным, стеклопластиковым или полимерным волокном; Ø полимерцементные бетоны (ПЦБ) представляют собой цементные бетоны, в процессе приготовления которых в смесь добавляют кремнийорганические или водорастворимые олигомеры и полимеры, водные эмульсии типа поливинилацетатной, водорастворимые эпоксидные смолы и др. ; Ø полимерсиликатные бетоны (ПСИБ) — кислотостойкие бетоны на основе жидкого стекла, в состав которых в процессе приготовления вводят полимерные добавки. Введение в состав таких бетонов фурилового спирта или некоторых других олигомеров делает полимерсиликатные бетоны практически непроницаемыми для растворов различных кислот; Ø бетонополимеры (БП) — цементные бетоны, которые после завершения процессов твердения и структурообразования подвергают сушке и пропитке различными мономерами или олигомерами с их последующей радиационной пли термокаталитической полимеризацией в норовой структуре бетона. Пропитка цементных бетонов мономерами или олигомерами обеспечивает возможность получения бетонополимеров, обладающих высокими плотностью и прочностью;

Ø серные и полимерсерные бетоны (ПСБ) — высоконаполненные композиции на основе расплавленной серы с различными модифицирующими добавками и минеральных заполнителей и наполнителей без использования минеральных вяжущих и воды; Ø полимербетоны — высоконаполненные композиции, полученные на основе синтетических смол или мономеров и химически стойких наполнителей и заполнителей без участия минеральных вяжущих и воды.

Ø серные и полимерсерные бетоны (ПСБ) — высоконаполненные композиции на основе расплавленной серы с различными модифицирующими добавками и минеральных заполнителей и наполнителей без использования минеральных вяжущих и воды; Ø полимербетоны — высоконаполненные композиции, полученные на основе синтетических смол или мономеров и химически стойких наполнителей и заполнителей без участия минеральных вяжущих и воды.

Весьма целесообразны сверхлёгкие теплоизоляционные полимербетоны для ограждающих конструкций на основе карбамидных смол и полиизоцианатных композиций с использованием в качестве легких заполнителей перлита и пеностекла с плотностью р = 400. . . 500 кг/м 3 и прочностью на сжатие =5. . . 6 МПа. Удобоукладываемость полимербетона так же, как и цементных бетонов, определяется жесткостью смеси. Жесткость полимербетонных смесей зависит от вида и принятого количества синтетической смолы, от дисперсности наполнителя и соотношения между фракциями наполнителя и заполнителей. По жесткости полимербетонные смеси можно разделить на четыре основные группы. При этом меньшие значения количества смолы относятся к тяжелым бетонам, а большие — к легким на пористых заполнителях.

Весьма целесообразны сверхлёгкие теплоизоляционные полимербетоны для ограждающих конструкций на основе карбамидных смол и полиизоцианатных композиций с использованием в качестве легких заполнителей перлита и пеностекла с плотностью р = 400. . . 500 кг/м 3 и прочностью на сжатие =5. . . 6 МПа. Удобоукладываемость полимербетона так же, как и цементных бетонов, определяется жесткостью смеси. Жесткость полимербетонных смесей зависит от вида и принятого количества синтетической смолы, от дисперсности наполнителя и соотношения между фракциями наполнителя и заполнителей. По жесткости полимербетонные смеси можно разделить на четыре основные группы. При этом меньшие значения количества смолы относятся к тяжелым бетонам, а большие — к легким на пористых заполнителях.

Полимерцементные бетоны обладают высокой адгезией к старому бетону, повышенной прочностью в воздушно-сухих условиях, повышенной водонепроницаемостью и водостойкостью. Полимеррастворы не содержат в своём составе крупного щебня, а полимерные мастики содержат только минеральную муку. Рациональными областями применения таких бетонов являются износостойкие покрытия полов при сухих условиях эксплуатации, реставрация бетонных конструкций, ремонт аэродромных покрытий, кладочные растворы и др. При производстве полов в полимерцементные бетоны и растворы допускается введение различных красителей. Бетонополимеры (БП) представляют собой цементные бетоны, поровое пространство которых полностью или частично заполнено отверждённым полимером. Заполнение порового пространства цементного бетона осуществляется путём пропитки его низковязкими полимеризующимися олигомерами, мономерами или расплавленной серой. В качестве пропитывающих олигомеров применяют полиэфирную смолу типа ГТН-1 (ГОСТ 27952), реже эпоксидную ЭД-20 (ГОСТ 10587), а также мономеры метилметакрилат ММА (ГОСТ 20370) или стирол. В качестве отвердителей синтетических смол используются: для полиэфирной смолы ПН-1 гипериз ГП (ТУ 38 -10293 -75) и нафтенат кобальта НК (ТУ 6 -05 -1075 -76); для эпоксидной ЭД-20 – полиэтиленполиамин ПЭПА (ТУ 6 -02 - 594 -80 Е); для металметакрилата ММА – систему, состоящую из технического диметиланилина ДМА (ГОСТ 2168) и перекиси бензоила (ГОСТ 14888); для стирола (ГОСТ 10003) – органические перекиси и гидроперекиси, или азосоединения с ускорителями типа нафитенат кобалбита, диметиланилин. Стирол также самополимеризуется при повышенных температурах.

Полимерцементные бетоны обладают высокой адгезией к старому бетону, повышенной прочностью в воздушно-сухих условиях, повышенной водонепроницаемостью и водостойкостью. Полимеррастворы не содержат в своём составе крупного щебня, а полимерные мастики содержат только минеральную муку. Рациональными областями применения таких бетонов являются износостойкие покрытия полов при сухих условиях эксплуатации, реставрация бетонных конструкций, ремонт аэродромных покрытий, кладочные растворы и др. При производстве полов в полимерцементные бетоны и растворы допускается введение различных красителей. Бетонополимеры (БП) представляют собой цементные бетоны, поровое пространство которых полностью или частично заполнено отверждённым полимером. Заполнение порового пространства цементного бетона осуществляется путём пропитки его низковязкими полимеризующимися олигомерами, мономерами или расплавленной серой. В качестве пропитывающих олигомеров применяют полиэфирную смолу типа ГТН-1 (ГОСТ 27952), реже эпоксидную ЭД-20 (ГОСТ 10587), а также мономеры метилметакрилат ММА (ГОСТ 20370) или стирол. В качестве отвердителей синтетических смол используются: для полиэфирной смолы ПН-1 гипериз ГП (ТУ 38 -10293 -75) и нафтенат кобальта НК (ТУ 6 -05 -1075 -76); для эпоксидной ЭД-20 – полиэтиленполиамин ПЭПА (ТУ 6 -02 - 594 -80 Е); для металметакрилата ММА – систему, состоящую из технического диметиланилина ДМА (ГОСТ 2168) и перекиси бензоила (ГОСТ 14888); для стирола (ГОСТ 10003) – органические перекиси и гидроперекиси, или азосоединения с ускорителями типа нафитенат кобалбита, диметиланилин. Стирол также самополимеризуется при повышенных температурах.

Изготовление БП изделий или конструкций включает следующие основные операции: бетонные и железобетонные изделия высушивают до 1% влажности, помещают в герметически плотный контейнер или автоклав, где их вакуумируют, затем в автоклав заливают мономер или олигомер, производится пропитка, после чего пропитывающий слой сливается. Полимеризацию мономера или олигомера в поровом пространстве бетона производят в этой же камере или автоклаве путём нагрева или — радиационным способом радиоактивным Со 60. При термокаталитическом способе отверждения в мономеры или олигомеры вводят отвердители и ускорители. В зависимости от требуемых условий изделие пропитывают полностью или только поверхностный слой на глубину 15 -20 мм. Время пропитки бетона определяется габаритными размерами изделия, глубиной пропитки, вязкостью мономера или олигомера. Время термокаталитической полимеризации при температуре 80 -100 °С составляет от 4 до 6 часов.

Изготовление БП изделий или конструкций включает следующие основные операции: бетонные и железобетонные изделия высушивают до 1% влажности, помещают в герметически плотный контейнер или автоклав, где их вакуумируют, затем в автоклав заливают мономер или олигомер, производится пропитка, после чего пропитывающий слой сливается. Полимеризацию мономера или олигомера в поровом пространстве бетона производят в этой же камере или автоклаве путём нагрева или — радиационным способом радиоактивным Со 60. При термокаталитическом способе отверждения в мономеры или олигомеры вводят отвердители и ускорители. В зависимости от требуемых условий изделие пропитывают полностью или только поверхностный слой на глубину 15 -20 мм. Время пропитки бетона определяется габаритными размерами изделия, глубиной пропитки, вязкостью мономера или олигомера. Время термокаталитической полимеризации при температуре 80 -100 °С составляет от 4 до 6 часов.

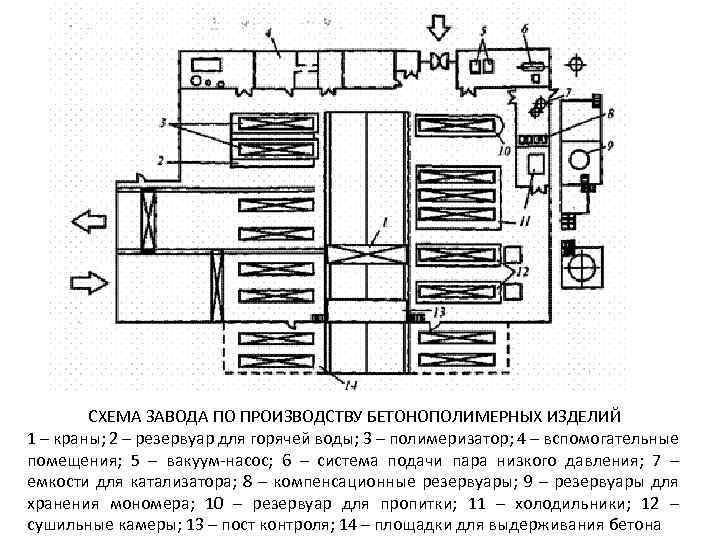

СХЕМА ЗАВОДА ПО ПРОИЗВОДСТВУ БЕТОНОПОЛИМЕРНЫХ ИЗДЕЛИЙ 1 – краны; 2 – резервуар для горячей воды; 3 – полимеризатор; 4 – вспомогательные помещения; 5 – вакуум-насос; 6 – система подачи пара низкого давления; 7 – емкости для катализатора; 8 – компенсационные резервуары; 9 – резервуары для хранения мономера; 10 – резервуар для пропитки; 11 – холодильники; 12 – сушильные камеры; 13 – пост контроля; 14 – площадки для выдерживания бетона

СХЕМА ЗАВОДА ПО ПРОИЗВОДСТВУ БЕТОНОПОЛИМЕРНЫХ ИЗДЕЛИЙ 1 – краны; 2 – резервуар для горячей воды; 3 – полимеризатор; 4 – вспомогательные помещения; 5 – вакуум-насос; 6 – система подачи пара низкого давления; 7 – емкости для катализатора; 8 – компенсационные резервуары; 9 – резервуары для хранения мономера; 10 – резервуар для пропитки; 11 – холодильники; 12 – сушильные камеры; 13 – пост контроля; 14 – площадки для выдерживания бетона

Бетонные и железобетонные изделия, прошедшие сушку в камерах (12), подаются мостовым краном (1) в резервуар для пропитки (10) , в котором происходит вакуумирование изделий и последующая пропитка. Затем изделие поступает на полимеризацию в ёмкость (3), и далее заполимеризованные изделия поступают на площадки для выдерживания (14). Мономеры и катализаторы хранятся в отдельных емкостях (7, 9). Для избежания самопроизвольной полимеризации компонентов и пропиточных смесей их хранят в холодильниках (11). БП обладают многими положительными свойствами: при прочности исходного бетона (40 МПа) после полной пропитки мономером ММА прочность повышается до 120— 140 МПа, а при пропитке эпоксидными смолами до 180— 200 МПа; водопоглощение за 24 часа составляет 0, 02— 0, 03 %, а морозостойкость возрастает до 500 циклов и выше; значительно возрастает сопротивление истиранию и химическая стойкость к растворам минеральных солей, нефтепродуктам и минеральным удобрениям. Рациональными областями применения БП являются: химически и износостойкие полы промышленных зданий и сельскохозяйственных помещений, напорные трубы; опоры линий электропередач; свайные фундаменты, используемые в суровых климатических условиях и засоленных почвах и др. К основным недостаткам БП относятся: сложная технология их получения, требующая специального оборудования и, как следствие, их высокая стоимость. Поэтому БП должны применяться в строительной практике с учетом их специфических свойств и экономической целесообразности.

Бетонные и железобетонные изделия, прошедшие сушку в камерах (12), подаются мостовым краном (1) в резервуар для пропитки (10) , в котором происходит вакуумирование изделий и последующая пропитка. Затем изделие поступает на полимеризацию в ёмкость (3), и далее заполимеризованные изделия поступают на площадки для выдерживания (14). Мономеры и катализаторы хранятся в отдельных емкостях (7, 9). Для избежания самопроизвольной полимеризации компонентов и пропиточных смесей их хранят в холодильниках (11). БП обладают многими положительными свойствами: при прочности исходного бетона (40 МПа) после полной пропитки мономером ММА прочность повышается до 120— 140 МПа, а при пропитке эпоксидными смолами до 180— 200 МПа; водопоглощение за 24 часа составляет 0, 02— 0, 03 %, а морозостойкость возрастает до 500 циклов и выше; значительно возрастает сопротивление истиранию и химическая стойкость к растворам минеральных солей, нефтепродуктам и минеральным удобрениям. Рациональными областями применения БП являются: химически и износостойкие полы промышленных зданий и сельскохозяйственных помещений, напорные трубы; опоры линий электропередач; свайные фундаменты, используемые в суровых климатических условиях и засоленных почвах и др. К основным недостаткам БП относятся: сложная технология их получения, требующая специального оборудования и, как следствие, их высокая стоимость. Поэтому БП должны применяться в строительной практике с учетом их специфических свойств и экономической целесообразности.

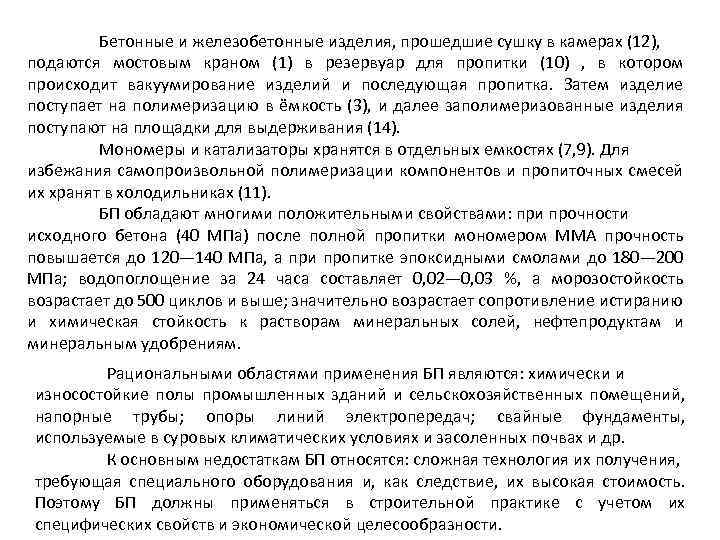

Полимербетоны (ПБ) представляют собой искусственные камневидные материалы, получаемые на основе синтетических смол, отвердителей, химически стойких заполнителей и наполнителей и других добавок без участия минеральных вяжущих и воды. Они предназначены для применения в несущих и ненесущих, монолитных и сборных химически стойких строительных конструкциях и изделиях в основном на промышленных предприятиях с наличием различных высокоагрессивных сред, изготовления крупногабаритных вакуумных камер, радиопрозрачных, радионепроницаемых и радиационностойких сооружений, для изготовления базовых деталей в станко- и машиностроительной промышленности и др.

Полимербетоны (ПБ) представляют собой искусственные камневидные материалы, получаемые на основе синтетических смол, отвердителей, химически стойких заполнителей и наполнителей и других добавок без участия минеральных вяжущих и воды. Они предназначены для применения в несущих и ненесущих, монолитных и сборных химически стойких строительных конструкциях и изделиях в основном на промышленных предприятиях с наличием различных высокоагрессивных сред, изготовления крупногабаритных вакуумных камер, радиопрозрачных, радионепроницаемых и радиационностойких сооружений, для изготовления базовых деталей в станко- и машиностроительной промышленности и др.

Для приготовления полимербетонов в качестве связующего наиболее часто применяют следующие синтетические смолы: фурфуролацетоновую ФА или ФАМ (ТУ 59 -02039. 07 -79); фурано-эпоксидную смолу ФАЭД (ТУ 59 -02 -039. 13 -78); ненасыщенную полиэфирную смолу ПН-1 (ГОСТ 27592) или ПН-63 (ОСТ 1438 -78 с изм. ); метилметакрилат (мономер) ММА (ГОСТ 20370); унифицированную карбамидную смолу КФ-Ж (ГОСТ 1431); в качестве отвердителей синтетических смол используются: для фурановых смол ФА или ФАМ—бензолсульфокислота БСК (ТУ 6 -14 -25 -74); для фурано-эпоксидной смолы ФАЭД— полиэтиленполиамин ПЭПА (ТУ 6 -02 -59480 Е); для полиэфирных смол ПН-1 и ПН-63 -гипериз ГП (ТУ 38 -10293 -75) и нафтенат кобальта НК (ТУ 6 -05 -1075 -76); для металметакрилата ММА- систему, состоящую из технического диметиланилина ДМА (ГОСТ 2168) и перекиси бензоила (ГОСТ 14888, с изм. ); для карбамидных смол КФ-Ж- солянокислый анилин (ГОСТ 5822). В качестве крупных заполнителей применяют кислотостойкие щебень или гравий (ГОСТ 8267 и ГОСТ 10260). В качестве крупных пористых заполнителей применяют керамзит, шунгизит и аглопорит (ГОСТ 9759, 19345 и 11991). Кислотостойкость перечисленных заполнителей, определяемая по ГОСТ 473. 1, должна быть не ниже 96%. В качестве мелких заполнителей следует применять кварцевые пески (ГОСТ 8736). Допускается использование отсева при дроблении химически стойких горных пород с максимальной крупностью зерен 2— 3 мм. Кислотостойкость мелких заполнителей, так же как и щебня, должна быть не ниже 96%, а содержание пылевидных, илистых или глиняных частиц, определяемых отмучиванием, не должно превышать 2%. Для приготовления полимербетонов в качестве наполнителей следует применять андезитовую муку (СТУ 107 -20 -14 -64), кварцевую муку, маршалит (ГОСТ 8736), графитовый порошок (ГОСТ 10274 с изм. ), допускается применение молотого аглопорита. Удельная поверхность наполнителя должна быть в пределах 2300 -3000 см 2/г. В качестве водосвязующей добавки приготовлении полимербетонов на связующем КФ—Ж применяют гипсовое вяжущее (ГОСТ 125 с изм. ) или фосфогипс, который является отходом производства фосфорной кислоты.

Для приготовления полимербетонов в качестве связующего наиболее часто применяют следующие синтетические смолы: фурфуролацетоновую ФА или ФАМ (ТУ 59 -02039. 07 -79); фурано-эпоксидную смолу ФАЭД (ТУ 59 -02 -039. 13 -78); ненасыщенную полиэфирную смолу ПН-1 (ГОСТ 27592) или ПН-63 (ОСТ 1438 -78 с изм. ); метилметакрилат (мономер) ММА (ГОСТ 20370); унифицированную карбамидную смолу КФ-Ж (ГОСТ 1431); в качестве отвердителей синтетических смол используются: для фурановых смол ФА или ФАМ—бензолсульфокислота БСК (ТУ 6 -14 -25 -74); для фурано-эпоксидной смолы ФАЭД— полиэтиленполиамин ПЭПА (ТУ 6 -02 -59480 Е); для полиэфирных смол ПН-1 и ПН-63 -гипериз ГП (ТУ 38 -10293 -75) и нафтенат кобальта НК (ТУ 6 -05 -1075 -76); для металметакрилата ММА- систему, состоящую из технического диметиланилина ДМА (ГОСТ 2168) и перекиси бензоила (ГОСТ 14888, с изм. ); для карбамидных смол КФ-Ж- солянокислый анилин (ГОСТ 5822). В качестве крупных заполнителей применяют кислотостойкие щебень или гравий (ГОСТ 8267 и ГОСТ 10260). В качестве крупных пористых заполнителей применяют керамзит, шунгизит и аглопорит (ГОСТ 9759, 19345 и 11991). Кислотостойкость перечисленных заполнителей, определяемая по ГОСТ 473. 1, должна быть не ниже 96%. В качестве мелких заполнителей следует применять кварцевые пески (ГОСТ 8736). Допускается использование отсева при дроблении химически стойких горных пород с максимальной крупностью зерен 2— 3 мм. Кислотостойкость мелких заполнителей, так же как и щебня, должна быть не ниже 96%, а содержание пылевидных, илистых или глиняных частиц, определяемых отмучиванием, не должно превышать 2%. Для приготовления полимербетонов в качестве наполнителей следует применять андезитовую муку (СТУ 107 -20 -14 -64), кварцевую муку, маршалит (ГОСТ 8736), графитовый порошок (ГОСТ 10274 с изм. ), допускается применение молотого аглопорита. Удельная поверхность наполнителя должна быть в пределах 2300 -3000 см 2/г. В качестве водосвязующей добавки приготовлении полимербетонов на связующем КФ—Ж применяют гипсовое вяжущее (ГОСТ 125 с изм. ) или фосфогипс, который является отходом производства фосфорной кислоты.

Наполнители и заполнители должны быть сухими с остаточной влажностью не более 1%. Не допускаются к применению наполнители, загрязненные карбонатами, основаниями и металлической пылью. Кислотостойкость наполнителей должна быть не ниже 96%. При необходимости полимербетоны армируют стальной, алюминиевой или стеклопластиковои арматурой. Алюминиевую арматуру применяют в основном для полимербетонов на основе полиэфирных смол с предварительным натяжением. Применяемые материалы должны обеспечивать заданные свойства полимербетонов и удовлетворять требованиям соотвествующих ГОСТов, ТУ и инструкций по приготовлению полимербетонов (СН 525 -80).

Наполнители и заполнители должны быть сухими с остаточной влажностью не более 1%. Не допускаются к применению наполнители, загрязненные карбонатами, основаниями и металлической пылью. Кислотостойкость наполнителей должна быть не ниже 96%. При необходимости полимербетоны армируют стальной, алюминиевой или стеклопластиковои арматурой. Алюминиевую арматуру применяют в основном для полимербетонов на основе полиэфирных смол с предварительным натяжением. Применяемые материалы должны обеспечивать заданные свойства полимербетонов и удовлетворять требованиям соотвествующих ГОСТов, ТУ и инструкций по приготовлению полимербетонов (СН 525 -80).

Приготовление полимербетонной смеси включает следующие операции: промыв заполнителей, сушку наполнителей и заполнителей, фракционирование заполнителей, подготовку отвердителей и ускорителей, дозирование компонентов и их перемешивание. Сушка материалов осуществляется в сушильных барабанах, печах, термошкафах. Температура наполнителей и заполнителей перед подачей в дозаторы должна быть в пределах 20 -2 5 °С. Смолы, отвердители, ускорители и пластификаторы перекачиваются со склада в ёмкости-накопители насосами. Дозирование компонентов осуществляется весовыми дозаторами с точностью дозирования: смолы, наполнители, отвердители +- 1%, песок и щебень +-2%. Перемешивание составляющих полимербетонных смесей производят в две стадии: приготовление мастики, приготовление полимербетонной смеси. Приготовление мастики осуществляют в скоростном смесителе, со скоростью вращения рабочего органа 600 -800 об/мин, время приготовления с учётом загрузки 2 -2. 5 мин. Приготовление полимербетонных смесей производят в бетоносмесителях принудительного перемешивания при 15°С и выше. Технологический процесс формования полимербетонных изделий состоит из следующих операций: чистки и смазки форм, установки арматурных элементов, укладки полимербетонной смеси и формования изделий. Смазку металлических форм осуществляют специальными составами в % по массе : эмульсол -55… 60; графитовый порошок – 35… 40; вода -5… 10. Допускается также применение растворов битума в бензине, силиконовых смазок, раствора низкомолекулярного полиэтилена в толуоле.

Приготовление полимербетонной смеси включает следующие операции: промыв заполнителей, сушку наполнителей и заполнителей, фракционирование заполнителей, подготовку отвердителей и ускорителей, дозирование компонентов и их перемешивание. Сушка материалов осуществляется в сушильных барабанах, печах, термошкафах. Температура наполнителей и заполнителей перед подачей в дозаторы должна быть в пределах 20 -2 5 °С. Смолы, отвердители, ускорители и пластификаторы перекачиваются со склада в ёмкости-накопители насосами. Дозирование компонентов осуществляется весовыми дозаторами с точностью дозирования: смолы, наполнители, отвердители +- 1%, песок и щебень +-2%. Перемешивание составляющих полимербетонных смесей производят в две стадии: приготовление мастики, приготовление полимербетонной смеси. Приготовление мастики осуществляют в скоростном смесителе, со скоростью вращения рабочего органа 600 -800 об/мин, время приготовления с учётом загрузки 2 -2. 5 мин. Приготовление полимербетонных смесей производят в бетоносмесителях принудительного перемешивания при 15°С и выше. Технологический процесс формования полимербетонных изделий состоит из следующих операций: чистки и смазки форм, установки арматурных элементов, укладки полимербетонной смеси и формования изделий. Смазку металлических форм осуществляют специальными составами в % по массе : эмульсол -55… 60; графитовый порошок – 35… 40; вода -5… 10. Допускается также применение растворов битума в бензине, силиконовых смазок, раствора низкомолекулярного полиэтилена в толуоле.

Для укладки, разравнивания и заглаживания смеси используют бетоноукладчики. Уплотнение осуществляют на виброплощадках или с помощью навесных вибраторов. Уплотнение изделий из полимербетонов на пористых заполнителях осуществляют с пригрузом, обеспечивающим давление 0, 005 МПа. Продолжительность вибрирования назначают в зависимости от жёсткости смеси, но не менее 2 мин. Признаком хорошего уплотнения смеси служит выделение на поверхности изделия жидкой фазы. Более эффективно уплотнение полимербетонных смесей на низкочастотных виброплощадках с параметрами: амплитуда 2 – 4 мм и частота колебаний 250 – 300 в минуту. Набор прочности полимербетонов в естественных условиях (при температуре не ниже 15°С и влажности 60 – 70%) происходит в течении 28 – 30 суток. С целью ускорения твердения конструкции из полимербетона подвергают сухому прогреву в течении 6 – 18 ч в камерах с паровыми регистрами или аэродинамических печах при температуре 80 – 100°С. При этом скорость подъёма и снижения температуры должна быть не более 0, 5 – 1°С в минуту.

Для укладки, разравнивания и заглаживания смеси используют бетоноукладчики. Уплотнение осуществляют на виброплощадках или с помощью навесных вибраторов. Уплотнение изделий из полимербетонов на пористых заполнителях осуществляют с пригрузом, обеспечивающим давление 0, 005 МПа. Продолжительность вибрирования назначают в зависимости от жёсткости смеси, но не менее 2 мин. Признаком хорошего уплотнения смеси служит выделение на поверхности изделия жидкой фазы. Более эффективно уплотнение полимербетонных смесей на низкочастотных виброплощадках с параметрами: амплитуда 2 – 4 мм и частота колебаний 250 – 300 в минуту. Набор прочности полимербетонов в естественных условиях (при температуре не ниже 15°С и влажности 60 – 70%) происходит в течении 28 – 30 суток. С целью ускорения твердения конструкции из полимербетона подвергают сухому прогреву в течении 6 – 18 ч в камерах с паровыми регистрами или аэродинамических печах при температуре 80 – 100°С. При этом скорость подъёма и снижения температуры должна быть не более 0, 5 – 1°С в минуту.

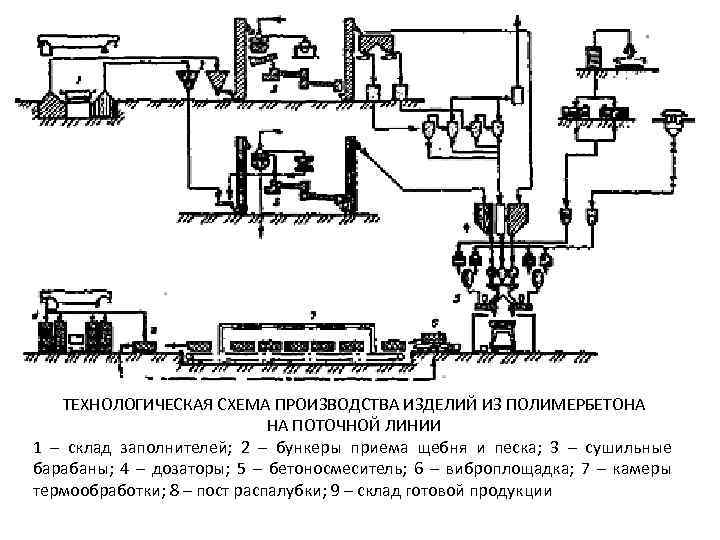

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРБЕТОНА НА ПОТОЧНОЙ ЛИНИИ 1 – склад заполнителей; 2 – бункеры приема щебня и песка; 3 – сушильные барабаны; 4 – дозаторы; 5 – бетоносмеситель; 6 – виброплощадка; 7 – камеры термообработки; 8 – пост распалубки; 9 – склад готовой продукции

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПОЛИМЕРБЕТОНА НА ПОТОЧНОЙ ЛИНИИ 1 – склад заполнителей; 2 – бункеры приема щебня и песка; 3 – сушильные барабаны; 4 – дозаторы; 5 – бетоносмеситель; 6 – виброплощадка; 7 – камеры термообработки; 8 – пост распалубки; 9 – склад готовой продукции

Приготовление полимербетонной смеси происходит в два этапа: на первом готовят связующее, смешивая смолу, микронаполнитель, пластификатор и отвердитель, на втором – перемешивают готовое связующее с крупным и мелким заполнителями в бетономешалках принудительного действия. Связующее приготовляют смешением отдозированных микронаполнителя, пластификатора, смолы и отвердителя в непрерывно работающем турбулентном смесителе. Время перемешивания загруженных компонентов не более 30 с. Полимербетонную смесь готовят последовательным смешением сухих заполнителей (песка и щебня), затем в непрерывно работающий бетоносмеситель подают связующее. Время смешения заполнителей (сухой смеси) 1, 5 -2 мин; сухой смеси заполнителей со связующим – 2 мин; выгрузки полимербетонной смеси – 0, 5 мин. Песок и щебень подаются в бетоносмеситель – дозаторами. Смеситель должен быть оборудован термодатчиками и аварийным устройством для подачи воды при внезапной аварии или при нарушении технологического процесса, когда необходимо остановить реакцию структурообразования полимера. 164 Полимербетонную смесь подают в бетоноукладчик подвесного типа с передвижным бункером и заглаживающим устройством, который равномерно распределяет полимербетонную смесь по форме изделия. Уплотняют полимербетонную смесь на резонансной виброплощадке с горизонтально направленными колебаниями. Амплитуда колебаний 0, 4 -0, 9 мм по горизонтали, 0, 2 -0, 4 мм по вертикали, частота 2600 кол/мин. Время виброуплотнения 2 мин. Укладку и виброуплотнение смеси производят в закрытом помещении, оборудованном приточно-вытяжной вентиляцией. Одновременно с формованием полимербетонных конструкций формуют контрольные образцы размером 100 X 100 мм для определения прочности полимербетона на сжатие. На каждое изделие из полимербетона объемом 1, 5 – 2, 4 м 3 изготовляют три контрольных образца.

Приготовление полимербетонной смеси происходит в два этапа: на первом готовят связующее, смешивая смолу, микронаполнитель, пластификатор и отвердитель, на втором – перемешивают готовое связующее с крупным и мелким заполнителями в бетономешалках принудительного действия. Связующее приготовляют смешением отдозированных микронаполнителя, пластификатора, смолы и отвердителя в непрерывно работающем турбулентном смесителе. Время перемешивания загруженных компонентов не более 30 с. Полимербетонную смесь готовят последовательным смешением сухих заполнителей (песка и щебня), затем в непрерывно работающий бетоносмеситель подают связующее. Время смешения заполнителей (сухой смеси) 1, 5 -2 мин; сухой смеси заполнителей со связующим – 2 мин; выгрузки полимербетонной смеси – 0, 5 мин. Песок и щебень подаются в бетоносмеситель – дозаторами. Смеситель должен быть оборудован термодатчиками и аварийным устройством для подачи воды при внезапной аварии или при нарушении технологического процесса, когда необходимо остановить реакцию структурообразования полимера. 164 Полимербетонную смесь подают в бетоноукладчик подвесного типа с передвижным бункером и заглаживающим устройством, который равномерно распределяет полимербетонную смесь по форме изделия. Уплотняют полимербетонную смесь на резонансной виброплощадке с горизонтально направленными колебаниями. Амплитуда колебаний 0, 4 -0, 9 мм по горизонтали, 0, 2 -0, 4 мм по вертикали, частота 2600 кол/мин. Время виброуплотнения 2 мин. Укладку и виброуплотнение смеси производят в закрытом помещении, оборудованном приточно-вытяжной вентиляцией. Одновременно с формованием полимербетонных конструкций формуют контрольные образцы размером 100 X 100 мм для определения прочности полимербетона на сжатие. На каждое изделие из полимербетона объемом 1, 5 – 2, 4 м 3 изготовляют три контрольных образца.

Термообработка полимербетонных изделий. Для получения изделий с заданными свойствами в более короткие сроки их направляют с помощью напольного конвейера в камеру термообработки. Термообработку изделий проводят в печи аэродинамического нагрева, типа ПАП, обеспечивающей равномерное распределение температуры по всему объёму. После тепловой обработки готовые изделия автоматически перемещаются конвейером в технологический пролёт, извлекаются из формы и направляются на склад готовой продукции. Освободившуюся форму очищают от посторонних предметов и остатков полимербетона и готовят к формованию очередного изделия.

Термообработка полимербетонных изделий. Для получения изделий с заданными свойствами в более короткие сроки их направляют с помощью напольного конвейера в камеру термообработки. Термообработку изделий проводят в печи аэродинамического нагрева, типа ПАП, обеспечивающей равномерное распределение температуры по всему объёму. После тепловой обработки готовые изделия автоматически перемещаются конвейером в технологический пролёт, извлекаются из формы и направляются на склад готовой продукции. Освободившуюся форму очищают от посторонних предметов и остатков полимербетона и готовят к формованию очередного изделия.

КОНТРОЛЬ КАЧЕСТВА РАБОТ Технический контроль качества работ по приготовлению полимербетонов и изготовлению изделий из них включает: испытание исходных материалов (связующих, отвердителей, ускорителей твердения, пластификаторов, наполнителей, заполнителей) с целью установления их пригодности для приготовления полимербетонов; контроль выполнения установленной технологии приготовления полимербетонных смесей (правильность хранения материалов, их дозирование, порядок и время перемешивания составляющих, укладку и уплотнение полимербетонной смеси); соблюдение принятого режима твердения полимербетона; проверку основных свойств (прочности на сжатие, объемной массы); проверку требований к точности изготовления изделий. Схема производства технического контроля качества работ по приготовлению полимербетонов и изготовлению изделий из них, а также периодичность контроля следует принимать в соответствии с прил. 2 настоящей Инструкции. Пробы полимербетонной смеси для контроля прочности полимербетона должны отбираться в соответствии с требованиями ГОСТ 18105 -72*. Определение прочности полимербетона следует производить по ГОСТ 10180 -78. Величины предельных отклонений полимербетонных изделий и конструкций от их номинальных размеров должны быть не выше приведенных в ГОСТ 13015 -75.

КОНТРОЛЬ КАЧЕСТВА РАБОТ Технический контроль качества работ по приготовлению полимербетонов и изготовлению изделий из них включает: испытание исходных материалов (связующих, отвердителей, ускорителей твердения, пластификаторов, наполнителей, заполнителей) с целью установления их пригодности для приготовления полимербетонов; контроль выполнения установленной технологии приготовления полимербетонных смесей (правильность хранения материалов, их дозирование, порядок и время перемешивания составляющих, укладку и уплотнение полимербетонной смеси); соблюдение принятого режима твердения полимербетона; проверку основных свойств (прочности на сжатие, объемной массы); проверку требований к точности изготовления изделий. Схема производства технического контроля качества работ по приготовлению полимербетонов и изготовлению изделий из них, а также периодичность контроля следует принимать в соответствии с прил. 2 настоящей Инструкции. Пробы полимербетонной смеси для контроля прочности полимербетона должны отбираться в соответствии с требованиями ГОСТ 18105 -72*. Определение прочности полимербетона следует производить по ГОСТ 10180 -78. Величины предельных отклонений полимербетонных изделий и конструкций от их номинальных размеров должны быть не выше приведенных в ГОСТ 13015 -75.

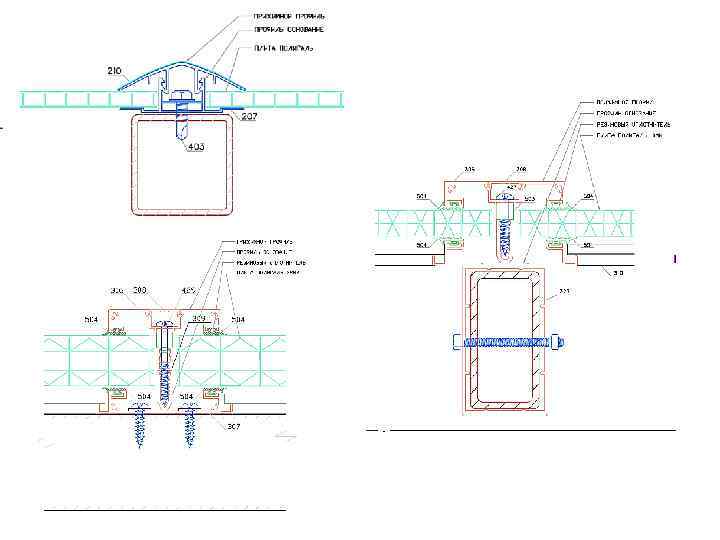

ОГРАЖДЕНИЕ СТЕН ИЗ ПОЛИКАРБОНАТА Сотовый поликарбонат — листовой пластик, который производится из высококачественного поликарбоната методом экструзии. Полые листы, в которых 2 или более слоев поликарбоната соединены внутренними продольными ребрами жесткости, ориентированными в направлении длины листа. Воздушные полости придают панелям из сотового поликарбоната хорошие тепло-и звукоизолирующие свойства.

ОГРАЖДЕНИЕ СТЕН ИЗ ПОЛИКАРБОНАТА Сотовый поликарбонат — листовой пластик, который производится из высококачественного поликарбоната методом экструзии. Полые листы, в которых 2 или более слоев поликарбоната соединены внутренними продольными ребрами жесткости, ориентированными в направлении длины листа. Воздушные полости придают панелям из сотового поликарбоната хорошие тепло-и звукоизолирующие свойства.

Вес одного квадратного метра – одна из важнейших характеристик листов сотового поликарбоната, указывающая на плотность материала. Дело в том, что, стремясь снизить себестоимость продукта, производители освоили выпуск листов пониженного веса, у которых стенки и ребра жесткости тоньше, чем у стандартных. А значит, - ниже и несущая способность. Чем выше плотность и вес листа, тем больше его «выносливость» , устойчивость к снеговым и ветровым нагрузкам. У поликарбоната с хорошей плотностью внутренние перегородки (ребра жесткости) более толстые, следовательно, такой лист прочнее и срок эксплуатации в 3 -4 раза больше, чем у листов облегченных, «эконом» класса. Сотовый поликарбонат с хорошей плотностью листа не только надежнее, но и лучше сохраняет тепло, чем его «облегченные» аналоги. Вес сотового поликарбоната устанавливается методом контрольного взвешивания. Учитывая, что материал очень легкий сам по себе, очень важна точность взвешивания. Нередко случается видеть, как свернутый в рулон лист пытаются установить на напольные весы. При такой «методике» сложно обеспечить устойчивость листа, нередко рабочим приходится его придерживать. В результате значительно снижается точность полученных данных. Поэтому лучше пользоваться методом подвешивания листов, также свернутых в рулон, на

Вес одного квадратного метра – одна из важнейших характеристик листов сотового поликарбоната, указывающая на плотность материала. Дело в том, что, стремясь снизить себестоимость продукта, производители освоили выпуск листов пониженного веса, у которых стенки и ребра жесткости тоньше, чем у стандартных. А значит, - ниже и несущая способность. Чем выше плотность и вес листа, тем больше его «выносливость» , устойчивость к снеговым и ветровым нагрузкам. У поликарбоната с хорошей плотностью внутренние перегородки (ребра жесткости) более толстые, следовательно, такой лист прочнее и срок эксплуатации в 3 -4 раза больше, чем у листов облегченных, «эконом» класса. Сотовый поликарбонат с хорошей плотностью листа не только надежнее, но и лучше сохраняет тепло, чем его «облегченные» аналоги. Вес сотового поликарбоната устанавливается методом контрольного взвешивания. Учитывая, что материал очень легкий сам по себе, очень важна точность взвешивания. Нередко случается видеть, как свернутый в рулон лист пытаются установить на напольные весы. При такой «методике» сложно обеспечить устойчивость листа, нередко рабочим приходится его придерживать. В результате значительно снижается точность полученных данных. Поэтому лучше пользоваться методом подвешивания листов, также свернутых в рулон, на

Свойства сотового поликарбоната Высокая ударная прочность. Поликарбонат, являясь вязким полимером, в двести раз прочнее стекла и в восемь раз прочнее акрила. Испытания, проведенные Швейцарским институтом испытаний и исследований, показали, что только при скорости минимум 69 м/с, были отмечены повреждения поверхности (вмятины). Исследование проводилось с помощью запуска полиамидного шарика диаметром 4 см под углом 90° к поверхности. Вышеуказанная скорость летящего объекта вызывает частичное нарушение целостности поверхности в самом «слабом» месте сотового листа - узле. Поэтому панели, не разбиваются, не дают трещин, а, следовательно, острых осколков при ударе. Таким образом, панели из поликарбоната представляют собой безопасное остекление и устойчивы к ударам града и проявлениям вандализма. Широкий диапазон рабочих температур. Панели пригодны к применению в диапазоне температур от -40 до +120 °С, что позволяет использовать их практически в любой точке земного шара. При этом модуль упругости поликарбоната при повышенной температуре практически не снижается вплоть до +100 °С, чего нельзя сказать о других прозрачных полимерах. Температура перехода к хрупкому состоянию для поликарбоната очень низка и составляет -110 °С. Высокая светопроницаемость. Для прозрачных сотовых листов этот показатель колеблется в зависимости от толщины в диапазоне 83 -90% пропускания солнечного света. Для цветных листов этот показатель несколько ниже, что дает возможность использовать цветной поликарбонат, когда необходимо затенение перекрываемой площади. Хорошее светорассеивание. Свет, который пропускает стекло или другие однослойные прозрачные материалы практически не рассеивается. Поэтому солнечные лучи падают на поверхность стен или пола, не меняя своего направления. В результате освещение получается резким и дает четкие тени на освещаемой площади. У листов сотового поликарбоната, благодаря его структуре, рассеивание света значительно выше. Солнечные лучи преломляются через ребра жесткости и две плоскости листа и выходят из панели в разных направлениях. Таким образом, количество пропущенного света практически не изменяется, но лучи солнца равномерно распределяются по освещаемым поверхностям, что имеет значение для зимних садов, теплиц, выставочных залов и пр.

Свойства сотового поликарбоната Высокая ударная прочность. Поликарбонат, являясь вязким полимером, в двести раз прочнее стекла и в восемь раз прочнее акрила. Испытания, проведенные Швейцарским институтом испытаний и исследований, показали, что только при скорости минимум 69 м/с, были отмечены повреждения поверхности (вмятины). Исследование проводилось с помощью запуска полиамидного шарика диаметром 4 см под углом 90° к поверхности. Вышеуказанная скорость летящего объекта вызывает частичное нарушение целостности поверхности в самом «слабом» месте сотового листа - узле. Поэтому панели, не разбиваются, не дают трещин, а, следовательно, острых осколков при ударе. Таким образом, панели из поликарбоната представляют собой безопасное остекление и устойчивы к ударам града и проявлениям вандализма. Широкий диапазон рабочих температур. Панели пригодны к применению в диапазоне температур от -40 до +120 °С, что позволяет использовать их практически в любой точке земного шара. При этом модуль упругости поликарбоната при повышенной температуре практически не снижается вплоть до +100 °С, чего нельзя сказать о других прозрачных полимерах. Температура перехода к хрупкому состоянию для поликарбоната очень низка и составляет -110 °С. Высокая светопроницаемость. Для прозрачных сотовых листов этот показатель колеблется в зависимости от толщины в диапазоне 83 -90% пропускания солнечного света. Для цветных листов этот показатель несколько ниже, что дает возможность использовать цветной поликарбонат, когда необходимо затенение перекрываемой площади. Хорошее светорассеивание. Свет, который пропускает стекло или другие однослойные прозрачные материалы практически не рассеивается. Поэтому солнечные лучи падают на поверхность стен или пола, не меняя своего направления. В результате освещение получается резким и дает четкие тени на освещаемой площади. У листов сотового поликарбоната, благодаря его структуре, рассеивание света значительно выше. Солнечные лучи преломляются через ребра жесткости и две плоскости листа и выходят из панели в разных направлениях. Таким образом, количество пропущенного света практически не изменяется, но лучи солнца равномерно распределяются по освещаемым поверхностям, что имеет значение для зимних садов, теплиц, выставочных залов и пр.

Гибкость в холодном состоянии. Сотовый поликарбонат можно успешно сгибать без нагревания и укладывать по изогнутым опорным конструкциям при помощи крепежей или специальных профилей. Таким образом, можно реализовывать различные проекты остекления с использованием арочных форм: навесов, куполов, сводов. При этом необходимо следить, чтобы радиус конструкции был не менее чем допустимый радиус изгибы для данного типа листов (см. техническую информацию). Простота обработки и монтажа. Листы легко режутся и сверлятся при помощи ручных или электроинструментов: пил, дрелей, лобзиков. При этом поликарбонат, будучи вязким материалом, не дает трещин или сколов при обработке. Порезку листов небольшой толщины можно производить даже острым раскроечным ножом. Долговечность. В результате проведенных ускоренных погодных испытаний сотовые поликарбонатные листы выдержали 25 условных лет эксплуатации без существенного изменения прозрачности и прочностных характеристик. Эти свойства позволяют давать гарантию наружного применения поликарбонатных листов сроком 10 -15 лет правильной эксплуатации при соблюдении всех требований по монтажу поликарбонатных листов.

Гибкость в холодном состоянии. Сотовый поликарбонат можно успешно сгибать без нагревания и укладывать по изогнутым опорным конструкциям при помощи крепежей или специальных профилей. Таким образом, можно реализовывать различные проекты остекления с использованием арочных форм: навесов, куполов, сводов. При этом необходимо следить, чтобы радиус конструкции был не менее чем допустимый радиус изгибы для данного типа листов (см. техническую информацию). Простота обработки и монтажа. Листы легко режутся и сверлятся при помощи ручных или электроинструментов: пил, дрелей, лобзиков. При этом поликарбонат, будучи вязким материалом, не дает трещин или сколов при обработке. Порезку листов небольшой толщины можно производить даже острым раскроечным ножом. Долговечность. В результате проведенных ускоренных погодных испытаний сотовые поликарбонатные листы выдержали 25 условных лет эксплуатации без существенного изменения прозрачности и прочностных характеристик. Эти свойства позволяют давать гарантию наружного применения поликарбонатных листов сроком 10 -15 лет правильной эксплуатации при соблюдении всех требований по монтажу поликарбонатных листов.

Область применения сотовых поликарбонатных листов в зависимости от их толщины: 4 мм — парники и навесы, рекламные конструкции (выставочные стенды и витрины); 6 мм — материал широкого применения (козырьки, теплицы, витражи); 8 мм — материал широкого применения (перегородки, козырьки, теплицы, крыши); 10 мм — для сплошного стекления вертикальных и частично горизонтальных поверхностей (зенитные фонари, шумозащитные барьеры для автомагистралей); 16 мм — крыши над большими пролетами (здания, сооружения), для больших нагрузок. 20 мм — остекление стадионов, спортивных сооружений, бассейнов, пешеходных переходов, покрытие автостоянок, мансардные окна и остекление балконов 25 мм — зенитные фонари, остекление и перекрытие торговых, офисных и производственных зданий, оранжереи, зимние сады, офисные перегородки, остекление и покрытие железнодорожных вокзалов и аэропортов 32 мм — элементы кровли с особыми требованиями, для больших нагрузок.

Область применения сотовых поликарбонатных листов в зависимости от их толщины: 4 мм — парники и навесы, рекламные конструкции (выставочные стенды и витрины); 6 мм — материал широкого применения (козырьки, теплицы, витражи); 8 мм — материал широкого применения (перегородки, козырьки, теплицы, крыши); 10 мм — для сплошного стекления вертикальных и частично горизонтальных поверхностей (зенитные фонари, шумозащитные барьеры для автомагистралей); 16 мм — крыши над большими пролетами (здания, сооружения), для больших нагрузок. 20 мм — остекление стадионов, спортивных сооружений, бассейнов, пешеходных переходов, покрытие автостоянок, мансардные окна и остекление балконов 25 мм — зенитные фонари, остекление и перекрытие торговых, офисных и производственных зданий, оранжереи, зимние сады, офисные перегородки, остекление и покрытие железнодорожных вокзалов и аэропортов 32 мм — элементы кровли с особыми требованиями, для больших нагрузок.

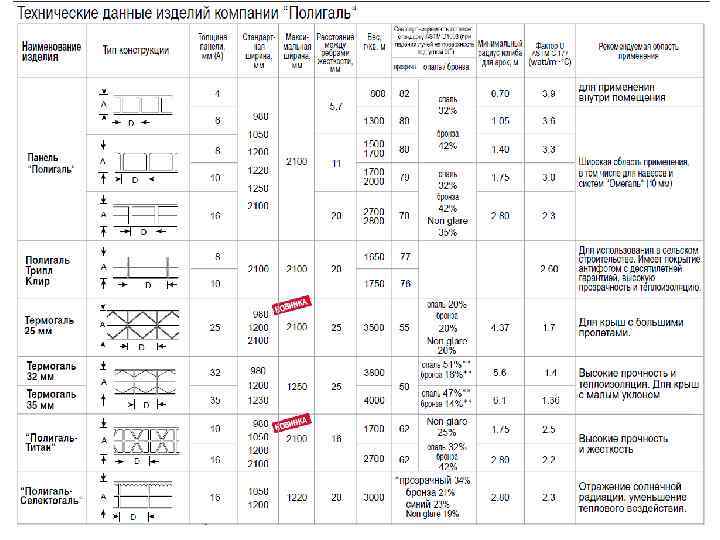

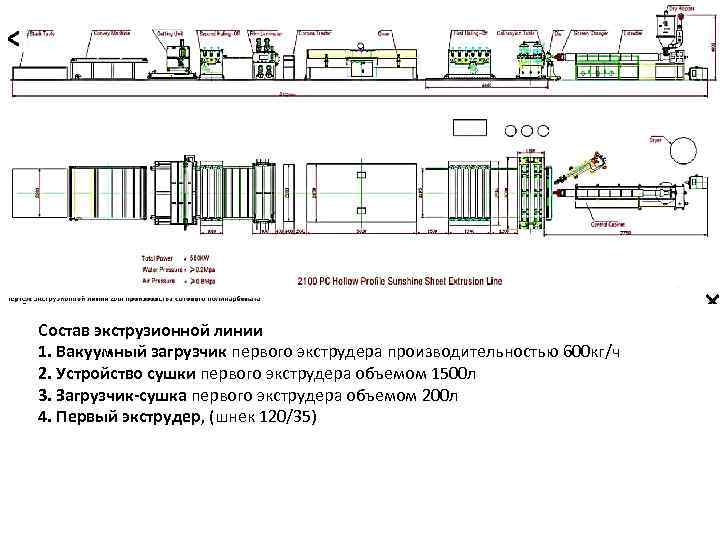

Сотовый поликарбонат производиться методом плоскощелевой экструзии, с возможностью добавления УФ защитного слоя, что повышает устойчивость к ультрафиолетовому излучению, увеличивает срок службы полимера и дает возможность применения продукции в агрессивной среде. Пожаробезопасность и стойкость к химическим воздействиям также являются немаловажными характеристиками материала. В процессе изготовления листы сотового поликарбоната могут быть прозрачными или окрашены в разные цвета, исходя из производственных потребностей. ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СОТОВОГО ЯЧЕИСТОГО ЛИСТА ИЗ ПОЛИКАРБОНАТА ШИРИНОЙ 2100 ММ Общие характеристики экструзионной линии Производительность, кг/ч: до 380; Линейная скорость производства, м/мин: до 4; Ширина листа сотового полкарбоната, мм: 2100; Давление воды, MPa: 0, 2; Давление воздуха, MPa: 0, 8; Энергообеспечение, В/Гц/Ф: 380/50/3; Габаритные размеры Д*Ш*В, м: 33*3, 3*4; Установочная мощность линии, к. Вт: 560; Рабочая мощность линии, к. Вт: 480; Процентное соотношение слоев материалов ПК/UV: 10/1;

Сотовый поликарбонат производиться методом плоскощелевой экструзии, с возможностью добавления УФ защитного слоя, что повышает устойчивость к ультрафиолетовому излучению, увеличивает срок службы полимера и дает возможность применения продукции в агрессивной среде. Пожаробезопасность и стойкость к химическим воздействиям также являются немаловажными характеристиками материала. В процессе изготовления листы сотового поликарбоната могут быть прозрачными или окрашены в разные цвета, исходя из производственных потребностей. ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СОТОВОГО ЯЧЕИСТОГО ЛИСТА ИЗ ПОЛИКАРБОНАТА ШИРИНОЙ 2100 ММ Общие характеристики экструзионной линии Производительность, кг/ч: до 380; Линейная скорость производства, м/мин: до 4; Ширина листа сотового полкарбоната, мм: 2100; Давление воды, MPa: 0, 2; Давление воздуха, MPa: 0, 8; Энергообеспечение, В/Гц/Ф: 380/50/3; Габаритные размеры Д*Ш*В, м: 33*3, 3*4; Установочная мощность линии, к. Вт: 560; Рабочая мощность линии, к. Вт: 480; Процентное соотношение слоев материалов ПК/UV: 10/1;

Состав экструзионной линии 1. Вакуумный загрузчик первого экструдера производительностью 600 кг/ч 2. Устройство сушки первого экструдера объемом 1500 л 3. Загрузчик-сушка первого экструдера объемом 200 л 4. Первый экструдер, (шнек 120/35)

Состав экструзионной линии 1. Вакуумный загрузчик первого экструдера производительностью 600 кг/ч 2. Устройство сушки первого экструдера объемом 1500 л 3. Загрузчик-сушка первого экструдера объемом 200 л 4. Первый экструдер, (шнек 120/35)

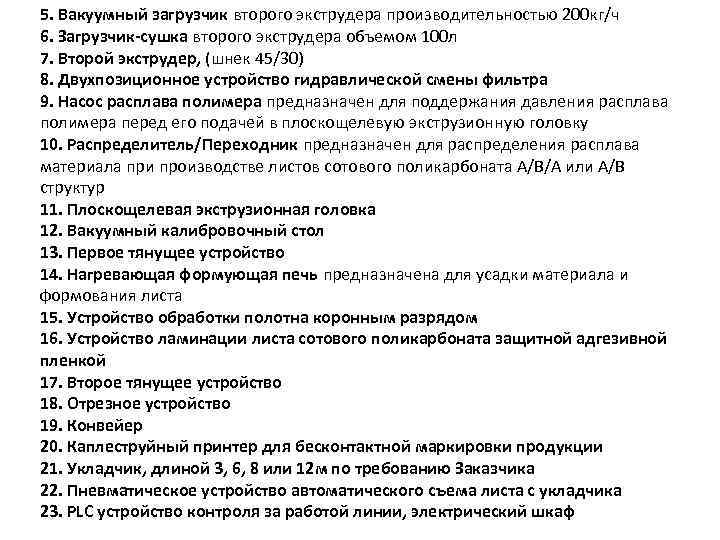

5. Вакуумный загрузчик второго экструдера производительностью 200 кг/ч 6. Загрузчик-сушка второго экструдера объемом 100 л 7. Второй экструдер, (шнек 45/30) 8. Двухпозиционное устройство гидравлической смены фильтра 9. Насос расплава полимера предназначен для поддержания давления расплава полимера перед его подачей в плоскощелевую экструзионную головку 10. Распределитель/Переходник предназначен для распределения расплава материала при производстве листов сотового поликарбоната A/B/A или A/B структур 11. Плоскощелевая экструзионная головка 12. Вакуумный калибровочный стол 13. Первое тянущее устройство 14. Нагревающая формующая печь предназначена для усадки материала и формования листа 15. Устройство обработки полотна коронным разрядом 16. Устройство ламинации листа сотового поликарбоната защитной адгезивной пленкой 17. Второе тянущее устройство 18. Отрезное устройство 19. Конвейер 20. Каплеструйный принтер для бесконтактной маркировки продукции 21. Укладчик, длиной 3, 6, 8 или 12 м по требованию Заказчика 22. Пневматическое устройство автоматического съема листа с укладчика 23. PLC устройство контроля за работой линии, электрический шкаф

5. Вакуумный загрузчик второго экструдера производительностью 200 кг/ч 6. Загрузчик-сушка второго экструдера объемом 100 л 7. Второй экструдер, (шнек 45/30) 8. Двухпозиционное устройство гидравлической смены фильтра 9. Насос расплава полимера предназначен для поддержания давления расплава полимера перед его подачей в плоскощелевую экструзионную головку 10. Распределитель/Переходник предназначен для распределения расплава материала при производстве листов сотового поликарбоната A/B/A или A/B структур 11. Плоскощелевая экструзионная головка 12. Вакуумный калибровочный стол 13. Первое тянущее устройство 14. Нагревающая формующая печь предназначена для усадки материала и формования листа 15. Устройство обработки полотна коронным разрядом 16. Устройство ламинации листа сотового поликарбоната защитной адгезивной пленкой 17. Второе тянущее устройство 18. Отрезное устройство 19. Конвейер 20. Каплеструйный принтер для бесконтактной маркировки продукции 21. Укладчик, длиной 3, 6, 8 или 12 м по требованию Заказчика 22. Пневматическое устройство автоматического съема листа с укладчика 23. PLC устройство контроля за работой линии, электрический шкаф