очистка гзов от СО.ppt

- Количество слайдов: 22

ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИЛОВ УГЛЕРОДА

ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ ОТ ОКСИЛОВ УГЛЕРОДА

ОТХОДЯЩИЕ ГАЗЫ МОГУТ СОДЕРЖАТЬ: ОКСИД УГЛЕРОДА (II) - высокотоксичный (угарный) газ (ПДК в рабочей зоне – 20 мг/м 3, в атмосфере (максимально разовая) – 3 мг/м 3, среднесуточная – 1 мг/м 3 ) ОКСИД УГЛЕРОДА (IV) (ПДК среднесуточная – 30 000 мг/м 3 )

ОТХОДЯЩИЕ ГАЗЫ МОГУТ СОДЕРЖАТЬ: ОКСИД УГЛЕРОДА (II) - высокотоксичный (угарный) газ (ПДК в рабочей зоне – 20 мг/м 3, в атмосфере (максимально разовая) – 3 мг/м 3, среднесуточная – 1 мг/м 3 ) ОКСИД УГЛЕРОДА (IV) (ПДК среднесуточная – 30 000 мг/м 3 )

Ежегодно в процессе хозяйственной деятельности в атмосферу Земли выбрасывается до 150 -200 млрд. тонн окислов углерода СOх примерно через 500 -700 лет примерно через 1 000 лет

Ежегодно в процессе хозяйственной деятельности в атмосферу Земли выбрасывается до 150 -200 млрд. тонн окислов углерода СOх примерно через 500 -700 лет примерно через 1 000 лет

Основные источники загрязнения неполное сгорание веществ, содержащих углерод; Ø газы, выделяющиеся в процессах выплавки и переработки черных и цветных металлов; Ø выхлопные газы, двигателей внутреннего сгорания; Ø газы, образующихся при взрывных работах и т. п. Ø

Основные источники загрязнения неполное сгорание веществ, содержащих углерод; Ø газы, выделяющиеся в процессах выплавки и переработки черных и цветных металлов; Ø выхлопные газы, двигателей внутреннего сгорания; Ø газы, образующихся при взрывных работах и т. п. Ø

МЕТОДЫ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА Абсорбционные Каталитические

МЕТОДЫ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА Абсорбционные Каталитические

АБСОРБЦИОННЫЕ МЕТОДЫ ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА

АБСОРБЦИОННЫЕ МЕТОДЫ ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА

АБСОРБЦИОННЫЕ МЕТОДЫ В качестве абсорбентов используют водно-аммиачные растворы закислых солей ацетата, формиата или карбоната меди. Поглотительная способность абсорбционных растворов увеличивается с повышением концентрации меди, давления газа и с уменьшением температуры абсорбции. Оптимальные параметры очистки: - давление 11, 8 -31, 4 МПа - температура – 0 -20 0 С.

АБСОРБЦИОННЫЕ МЕТОДЫ В качестве абсорбентов используют водно-аммиачные растворы закислых солей ацетата, формиата или карбоната меди. Поглотительная способность абсорбционных растворов увеличивается с повышением концентрации меди, давления газа и с уменьшением температуры абсорбции. Оптимальные параметры очистки: - давление 11, 8 -31, 4 МПа - температура – 0 -20 0 С.

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Метод используется для очистки отходящих газов характеризующихся высокой концентрацией оксида углерода (II) и присутствием в газе кислорода. Процесс очистки основан на химической абсорбции оксида углерода раствором смешанной соли тетрахлорида меди и алюминия в различных ароматических углеводородах с образованием комплекса с оксидом углерода.

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Метод используется для очистки отходящих газов характеризующихся высокой концентрацией оксида углерода (II) и присутствием в газе кислорода. Процесс очистки основан на химической абсорбции оксида углерода раствором смешанной соли тетрахлорида меди и алюминия в различных ароматических углеводородах с образованием комплекса с оксидом углерода.

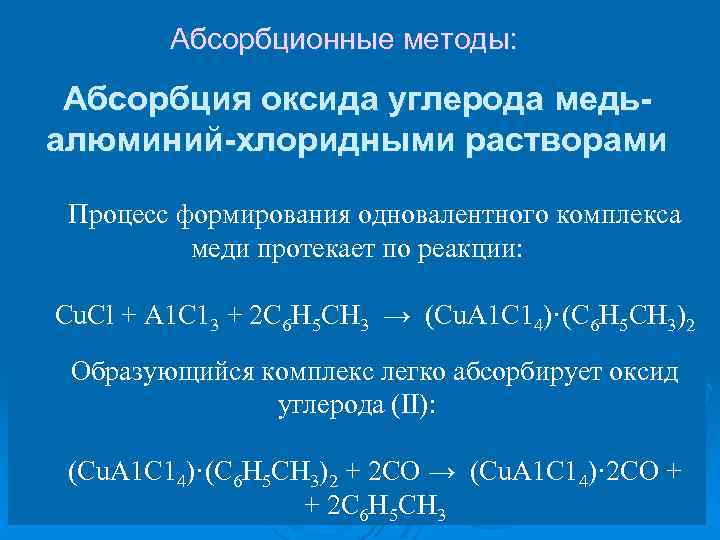

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Процесс формирования одновалентного комплекса меди протекает по реакции: Cu. Cl + А 1 С 13 + 2 С 6 Н 5 СН 3 → (Cu. А 1 С 14)·(С 6 Н 5 СН 3)2 Образующийся комплекс легко абсорбирует оксид углерода (II): (Cu. А 1 С 14)·(С 6 Н 5 СН 3)2 + 2 СО → (Cu. А 1 С 14)· 2 СО + + 2 С 6 Н 5 СН 3

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Процесс формирования одновалентного комплекса меди протекает по реакции: Cu. Cl + А 1 С 13 + 2 С 6 Н 5 СН 3 → (Cu. А 1 С 14)·(С 6 Н 5 СН 3)2 Образующийся комплекс легко абсорбирует оксид углерода (II): (Cu. А 1 С 14)·(С 6 Н 5 СН 3)2 + 2 СО → (Cu. А 1 С 14)· 2 СО + + 2 С 6 Н 5 СН 3

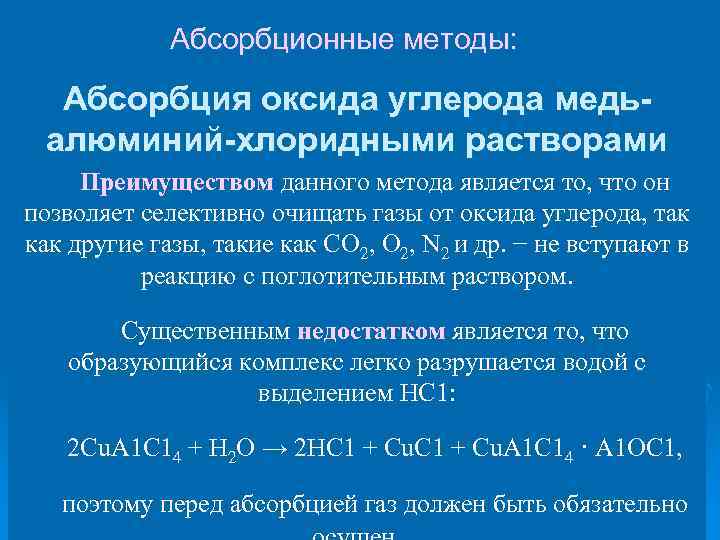

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Преимуществом данного метода является то, что он позволяет селективно очищать газы от оксида углерода, так как другие газы, такие как СО 2, N 2 и др. − не вступают в реакцию с поглотительным раствором. Существенным недостатком является то, что образующийся комплекс легко разрушается водой с выделением НС 1: 2 Cu. А 1 С 14 + H 2 O → 2 HC 1 + Cu. С 1 + Cu. А 1 С 14 · A 1 OC 1, поэтому перед абсорбцией газ должен быть обязательно

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Преимуществом данного метода является то, что он позволяет селективно очищать газы от оксида углерода, так как другие газы, такие как СО 2, N 2 и др. − не вступают в реакцию с поглотительным раствором. Существенным недостатком является то, что образующийся комплекс легко разрушается водой с выделением НС 1: 2 Cu. А 1 С 14 + H 2 O → 2 HC 1 + Cu. С 1 + Cu. А 1 С 14 · A 1 OC 1, поэтому перед абсорбцией газ должен быть обязательно

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Процесс очистки оксида углерода медьалюминий-хлоридными растворами состоит из трех стадий: 1. Предварительное охлаждение и сушка исходного газа; 2. Абсорбция оксида углерода поглотительным раствором; 3. Отделение от газового потока толуола.

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Процесс очистки оксида углерода медьалюминий-хлоридными растворами состоит из трех стадий: 1. Предварительное охлаждение и сушка исходного газа; 2. Абсорбция оксида углерода поглотительным раствором; 3. Отделение от газового потока толуола.

Абсорбция оксида углерода медьалюминий-хлоридными растворами 1 – блок осушки газа; 2 – абсорбер; 3, 8 – блоки выделения паров толуола; 4 – промежуточный десорбер; 5 – вакуум-насос; 6 – регенератор; 7, 11 – холодильники; 9, 10 – теплообменники; 12, 14 – насосы; 13 – емкость для раствора; 15 – узел приготовления раствора

Абсорбция оксида углерода медьалюминий-хлоридными растворами 1 – блок осушки газа; 2 – абсорбер; 3, 8 – блоки выделения паров толуола; 4 – промежуточный десорбер; 5 – вакуум-насос; 6 – регенератор; 7, 11 – холодильники; 9, 10 – теплообменники; 12, 14 – насосы; 13 – емкость для раствора; 15 – узел приготовления раствора

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Добавление к поглотительному раствору метанола, этанола или глицерина позволяет увеличить абсорбционную способность используемого абсорбента, а также понижает парциальное давление оксида и диоксида углерода над раствором, что позволяет вести процесс очистки под меньшим давлением.

Абсорбционные методы: Абсорбция оксида углерода медьалюминий-хлоридными растворами Добавление к поглотительному раствору метанола, этанола или глицерина позволяет увеличить абсорбционную способность используемого абсорбента, а также понижает парциальное давление оксида и диоксида углерода над раствором, что позволяет вести процесс очистки под меньшим давлением.

Абсорбционные методы: Промывка газа жидким азотом Поскольку в ходе реакции протекает обычная физическая абсорбция, это позволяет помимо оксида углерода улавливать и другие газообразные компоненты. Процесс очистки также протекает в три стадии: 1. Охлаждение и сушка исходного газа; 2. Глубокое охлаждение газа и частичная конденсация компонентов; 3. Отделение (отмывка) газов от оксида углерода, кислорода, метана и т. д.

Абсорбционные методы: Промывка газа жидким азотом Поскольку в ходе реакции протекает обычная физическая абсорбция, это позволяет помимо оксида углерода улавливать и другие газообразные компоненты. Процесс очистки также протекает в три стадии: 1. Охлаждение и сушка исходного газа; 2. Глубокое охлаждение газа и частичная конденсация компонентов; 3. Отделение (отмывка) газов от оксида углерода, кислорода, метана и т. д.

КАТАЛИТИЧЕСКИЕ МЕТОДЫ ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА

КАТАЛИТИЧЕСКИЕ МЕТОДЫ ОЧИСТКА ОТХОДЯЩИХ ГАЗОВ ОТ ОКИСЛОВ УГЛЕРОДА

КАТАЛИТИЧЕСКИЕ МЕТОДЫ Каталитическое окисление является наиболее рациональным методом обезвреживания промышленных отходящих газов от оксида углерода. В качестве катализаторов для окисления оксида углерода используют марганцевые, меднохромовые и содержащие металлы платиновой группы катализаторы.

КАТАЛИТИЧЕСКИЕ МЕТОДЫ Каталитическое окисление является наиболее рациональным методом обезвреживания промышленных отходящих газов от оксида углерода. В качестве катализаторов для окисления оксида углерода используют марганцевые, меднохромовые и содержащие металлы платиновой группы катализаторы.

Каталитические методы: Медно-хромовый катализатор Катализатор состоит из 50% оксида меди и 10% оксида хрома. Позволяет при температуре порядка 250 0 С, достичь степень конверсии оксида углерода – 75 -85% и длительность работы до 120 ч.

Каталитические методы: Медно-хромовый катализатор Катализатор состоит из 50% оксида меди и 10% оксида хрома. Позволяет при температуре порядка 250 0 С, достичь степень конверсии оксида углерода – 75 -85% и длительность работы до 120 ч.

Каталитические методы: Марганцевый катализатор Катализатор характеризуется стабильной работой при объемных скоростях газа 2000 м 3/ч : при 150 -180 °С (степень конверсии более 70 %), при 220 -240 °С степень обезвреживания оксида углерода 90 -96% Однако, присутствие в очищаемых газах сернистых соединений, приводит к снижению каталитической активности до нуля в течение 3− 4 ч.

Каталитические методы: Марганцевый катализатор Катализатор характеризуется стабильной работой при объемных скоростях газа 2000 м 3/ч : при 150 -180 °С (степень конверсии более 70 %), при 220 -240 °С степень обезвреживания оксида углерода 90 -96% Однако, присутствие в очищаемых газах сернистых соединений, приводит к снижению каталитической активности до нуля в течение 3− 4 ч.

КАТАЛИТИЧЕСКИЕ МЕТОДЫ Эффективность работы как медно-хромового, так и марганцевого катализатора, весьма чувствительна к технологическим изменениям. В частности, с увеличением объемной скорости обрабатываемых газов, уменьшением температуры процесса и возрастанием содержания оксида углерода в исходных газах, степень конверсии оксида углерода резко падает, что значительно ограничивает целесообразность применения этих катализаторов.

КАТАЛИТИЧЕСКИЕ МЕТОДЫ Эффективность работы как медно-хромового, так и марганцевого катализатора, весьма чувствительна к технологическим изменениям. В частности, с увеличением объемной скорости обрабатываемых газов, уменьшением температуры процесса и возрастанием содержания оксида углерода в исходных газах, степень конверсии оксида углерода резко падает, что значительно ограничивает целесообразность применения этих катализаторов.

Каталитические методы: Катализаторы платиновой группы Катализаторы, содержащие металлы платиновой группы (палладий и платину) характеризуются повышенной устойчивостью к каталитическим ядам. Технологические схемы очистки основанные на их применении, позволяют эффективно обезвреживать газы, даже при высоких объемных скоростях (более 100 тыс. м 3/ч) обрабатываемых газовых потоков без изменения активности катализаторов в течение длительного времени (6 -12 мес). Недостаток – очень высокая стоимость

Каталитические методы: Катализаторы платиновой группы Катализаторы, содержащие металлы платиновой группы (палладий и платину) характеризуются повышенной устойчивостью к каталитическим ядам. Технологические схемы очистки основанные на их применении, позволяют эффективно обезвреживать газы, даже при высоких объемных скоростях (более 100 тыс. м 3/ч) обрабатываемых газовых потоков без изменения активности катализаторов в течение длительного времени (6 -12 мес). Недостаток – очень высокая стоимость

Каталитические методы: Нанесенные катализаторы платиновой группы Катализаторы получаются путем нанесения на гранулированный оксид алюминия, порядка 0, 3% платины. Такой катализатор сохраняет первоначальную активность в течение 8 000 ч, степень конверсии оксида углерода достигает 98 -99%, при температуре 225 °С и объемной скорости потока 100 тыс. м 3/ч.

Каталитические методы: Нанесенные катализаторы платиновой группы Катализаторы получаются путем нанесения на гранулированный оксид алюминия, порядка 0, 3% платины. Такой катализатор сохраняет первоначальную активность в течение 8 000 ч, степень конверсии оксида углерода достигает 98 -99%, при температуре 225 °С и объемной скорости потока 100 тыс. м 3/ч.