3. Обжиг материалов в кипящем слое.ppt

- Количество слайдов: 37

Обжиг материалов в кипящем слое 1

• Важной составной частью многих технологических процессов в металлургии является обжиг, который осуществляют с целью изменения физико-химических свойств материалов. • Процесс обжига состоит в нагревании твердых зерен материала в контакте с другими веществами, обеспечивающими необходимые физико-химические превращения при соответствующей температуре, не допускающей заметного накопления жидкой фазы. • К факторам, определяющим степень интенсивности таких процессов, относятся: – величина удельной поверхности раздела фаз, зависящая от размера зерен твердой фазы, и – взаимная относительная скорость перемещения твердой и газовой фаз. Соблюдение обоих условий при оптимальном режиме обеспечивает наибольшую эффективность технологического процесса. 2

• Интенсификации гетерогенных процессов с достижением высокой удельной производительности рабочего объема печи способствует • оптимальное сочетание размера частиц твердого, • интенсивное перемешивание их с газом • повышение концентрации твердого вещества в единице объема. • Эти условия наиболее полно реализуются в процессах, осуществляемых в кипящем или псевдоожиженном слое. 3

• Псевдоожижением называется такое состояние слоя твердого зернистого материала, продуваемого восходящим потоком газа, при котором статическое давление слоя уравновешивается гидродинамическим давлением газового потока. • Поток газов при этом обладает скоростью, меньшей предельной скорости витания зерен и вместе с тем способен передать им энергию, вызывающую движение зерен в пределах слоя. • Это движение систем твердого материала в слое сопровождается увеличением объема последнего, благодаря чему значительно уменьшается влияние силы трения, связывающей движение отдельных зерен в слое. 4

• При таком перемешивании потоком газа слой твердых зерен материала ведет себя как жидкость. • Слой перетекает от верхнего уровня к нижнему, течет по трубам, т. е. перемещается под действием силы тяжести. 5

ОСНОВНЫЕ ПАРАМЕТРЫ ТЕХНОЛОГИИ ОБЖИГА В КИПЯЩЕМ СЛОЕ • Величина зерен твердого материала, пригодного для обжига в кипящем слое, может колебаться от сотых долей миллиметра до десятков миллиметров. • Смесь зерен разных размеров обеспечивает лучшее псевдоожижение, чем зерна, близкие по размеру. • Большинство концентратов цветных металлов с размерами зерен от 0, 01 до 0, 3 мм удовлетворяет этим условиям обжига. • Однако для повышения производительности печей в некоторых случаях целесообразно производить укрупнение зерен до 0, 5– 5 мм и выше путем грануляции. • При обработке высокодисперсных пылей с размерами зерен ниже 30– 40 мкм процесс псевдоожижения осложняется. • Перед обжигом в кипящем слое кусковатых материалов необходимо их дробить до оптимальных размеров зерен, при этом следует избегать переизмельчения. 6

• Влажность загружаемого в печь материала может колебаться в широких пределах. • Верхний предел влагосодержания исходного материала определяется тепловым балансом обжига и допустимой концентрацией влаги в газах. • В общем, целесообразно по возможности перерабатывать материалы с той влажностью, с которой они поступают в передел – без введения специальных операций сушки или приготовления пульпы. 7

• Процессы обжига можно поделить на экзотермические и эндотермические. • Вследствие интенсивного протекания экзотермического процесса в единицу времени выделяется значительное количество тепла. • Для удержания при заданной производительности температуры процесса на оптимальном уровне весьма часто оказывается необходимым принимать специальные меры по отводу избыточного тепла из кипящего слоя. • При окислительном обжиге сульфидных цинковых концентратов утилизация избыточного тепла позволяет получить до 0, 85 т, а при обжиге пиритного концентрата до 1, 5 т энергетического пара на 1 т концентрата. 8

• В эндотермических процессах обжига благодаря большой теплопроводности кипящего слоя значительно облегчается нагрев за счет подвода тепла извне. • Возможность сжигания топлива внутри кипящего слоя обеспечивает наивысший коэффициент использования тепла. • С целью снижения расхода топлива и объема газообразных продуктов сгорания целесообразно применять принцип противоточного движения газов и твердого материала, предварительный подогрев газов и твердых продуктов и дутье, обогащенное кислородом. 9

• Температура кипящего слоя, благодаря высокой теплопроводности, отличается большой равномерностью. • На практике температура в различных точках кипящего слоя отклоняется от заданной при автоматическом регулировании всего на ± 2°. 10

• Регулирование температуры экзотермических процессов осуществляется одним из следующих способов: • изменением скорости питания печи исходным твердым материалом при постоянном расходе воздуха (реакционного газа); • рециркуляцией охлажденных продуктов обжига (газообразных или твердых); • подачей в кипящий слой инертных жидких, твердых или газообразных продуктов; • изменением поверхности охлаждения погруженного в кипящий слой теплообменника либо изменением режима нагрева теплоносителя, циркулирующего через теплообменник; • Регулирование температуры эндотермических процессов обжига в-кипящем слое достигается регулированием удельного расхода топлива или температуры твердой либо газообразной фаз, составляющих кипящий слой. • Рациональный способ регулирования температуры кипящего слоя выбирают в каждом конкретном случае в зависимости от характера технологического процесса и условий производства. 11

• Газовый режим печи легко поддается регулированию как в горизонтальном, так и в вертикальном направлении в объеме кипящего слоя изменением количества и состава газа. • Вынос дисперсных зерен (пыли) из печи при обжиге в кипящем слое колеблется в широком диапазоне и зависит от гранулометрического со става зернистых материалов и гидродинамического режима обжига. • Например, при обжиге сульфидных концентратов вынос пыли из кипящего слоя колеблется в пределах между 30 и 90% от веса твердых продуктов обжига. • Обычно около 90– 95% выносимой с газовым потоком пыли улавливается в циклонах и 3– 6% – в системе тонкого пылеулавливания. 12

• Существующие системы пылеулавливания в промышленности обеспечивают очистку газов от пыли на 99, 5%. • При обработке в кипящем слое гранулированных материалов вынос пыли снижается до 5– 25%. • Условия процесса подбирают таким образом, чтобы уловленная из потока газов пыль являлась, как и огарок, вытекающий из печи, готовым продуктом обжига. 13

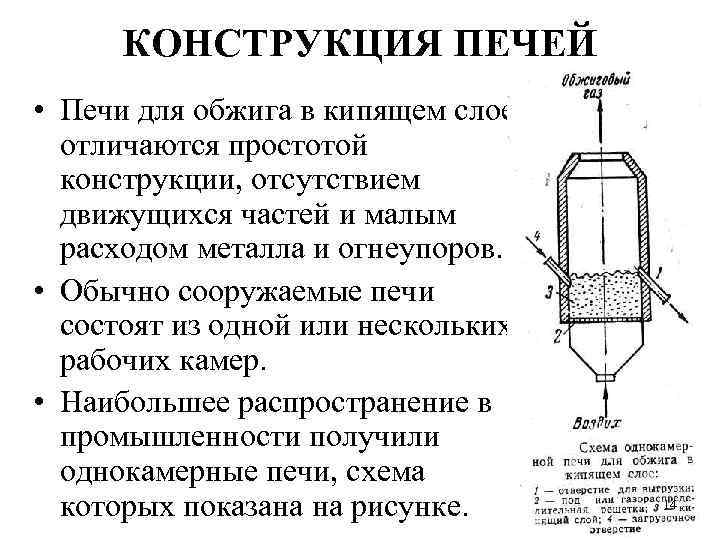

КОНСТРУКЦИЯ ПЕЧЕЙ • Печи для обжига в кипящем слое отличаются простотой конструкции, отсутствием движущихся частей и малым расходом металла и огнеупоров. • Обычно сооружаемые печи состоят из одной или нескольких рабочих камер. • Наибольшее распространение в промышленности получили однокамерные печи, схема которых показана на рисунке. 14

• Независимо от различий в конструктивных деталях все печи имеют стенки, свод и воздухораспределительную решетку или под, замыкающие рабочее пространство (камеру) печи, устройства для загрузки и выгрузки твердых материалов, воздушную коробку и газоходы для удаления газов. • Воздух (газ) для реакций и псевдоожижения подается в печь снизу через воздушную коробку и газораспределительную решетку, а газообразные продукты обжига удаляются из верхней подсводовой части печи. 15

16

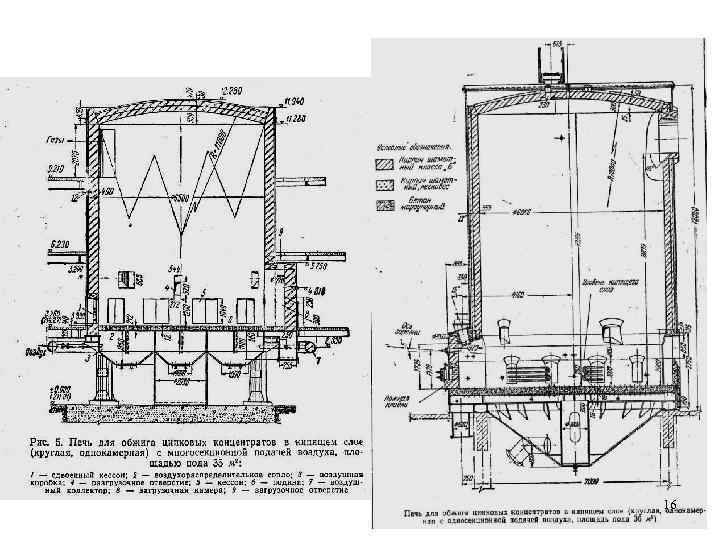

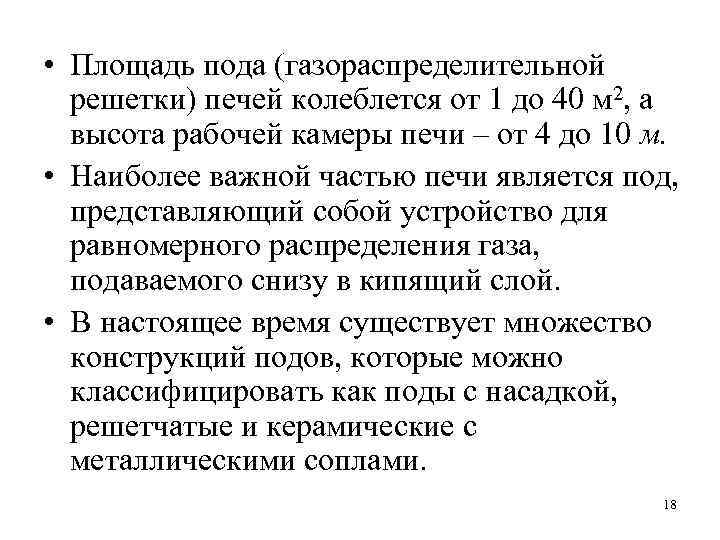

• Основное различие между изображенными на рисунках печами заключается в устройстве воздушной камеры. Практика показала, что приемлемой является печь с более простой в изготовлении односекционной камерой. • Стены и свод печи для обжига в кипящем слое делают из огнеупорного кирпича и реже – из жароупорного бетона. Снаружи печь заключают в стальной кожух, обеспечивающий герметичность, механическую прочность и жесткость всей конструкции. 17

• Площадь пода (газораспределительной решетки) печей колеблется от 1 до 40 м 2, а высота рабочей камеры печи – от 4 до 10 м. • Наиболее важной частью печи является под, представляющий собой устройство для равномерного распределения газа, подаваемого снизу в кипящий слой. • В настоящее время существует множество конструкций подов, которые можно классифицировать как поды с насадкой, решетчатые и керамические с металлическими соплами. 18

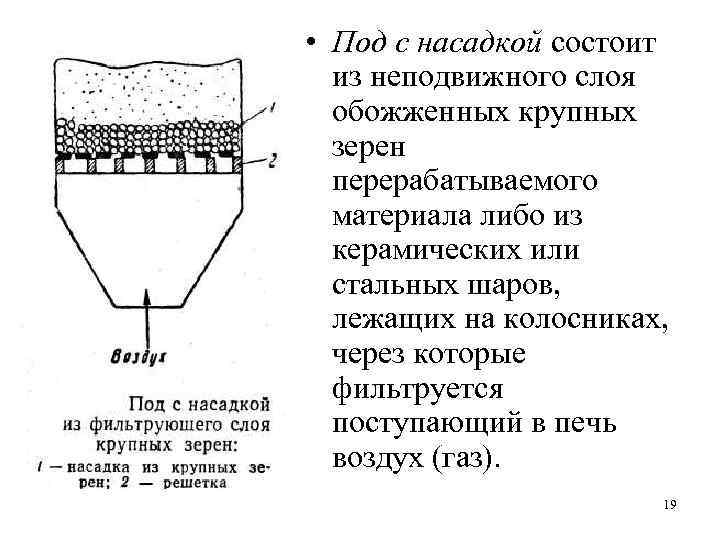

• Под с насадкой состоит из неподвижного слоя обожженных крупных зерен перерабатываемого материала либо из керамических или стальных шаров, лежащих на колосниках, через которые фильтруется поступающий в печь воздух (газ). 19

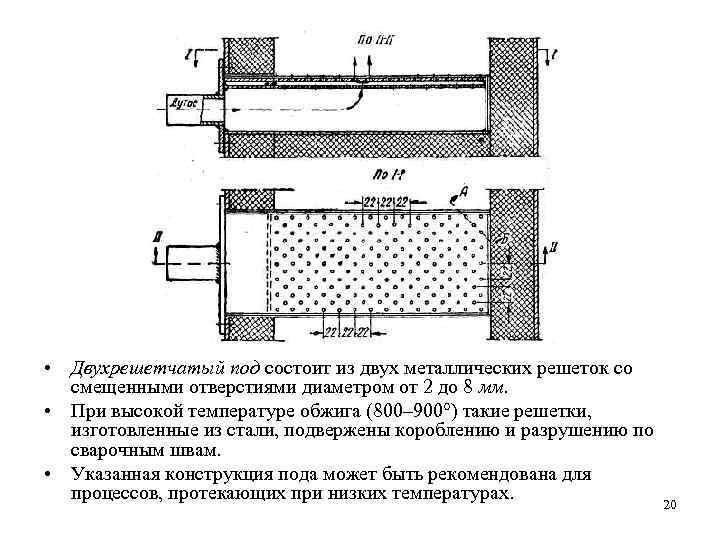

• Двухрешетчатый под состоит из двух металлических решеток со смещенными отверстиями диаметром от 2 до 8 мм. • При высокой температуре обжига (800– 900°) такие решетки, изготовленные из стали, подвержены короблению и разрушению по сварочным швам. • Указанная конструкция пода может быть рекомендована для процессов, протекающих при низких температурах. 20

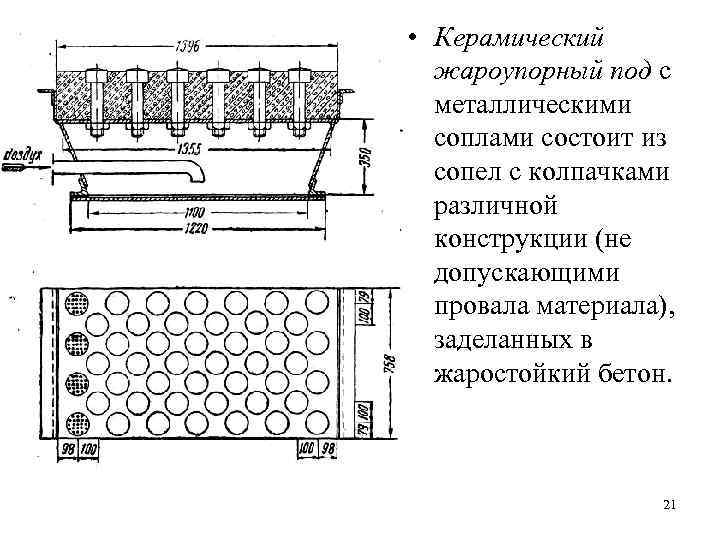

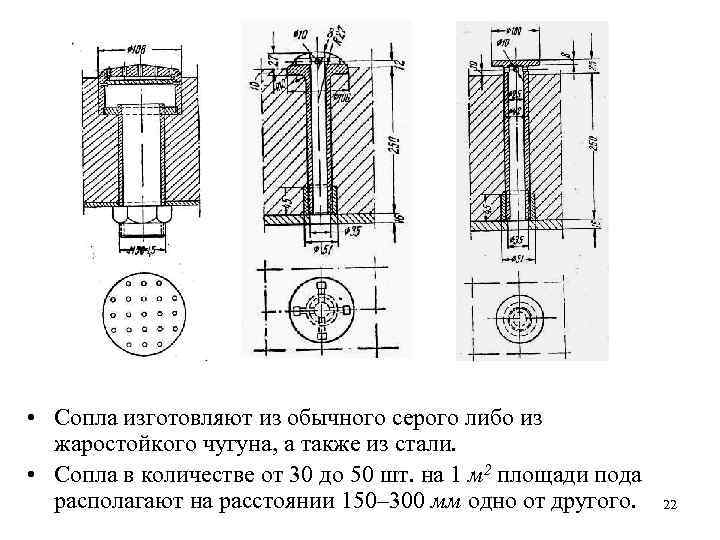

• Керамический жароупорный под с металлическими соплами состоит из сопел с колпачками различной конструкции (не допускающими провала материала), заделанных в жаростойкий бетон. 21

• Сопла изготовляют из обычного серого либо из жаростойкого чугуна, а также из стали. • Сопла в количестве от 30 до 50 шт. на 1 м 2 площади пода располагают на расстоянии 150– 300 мм одно от другого. 22

• Для загрузки сыпучих материалов в печи применяют тарельчатые или ленточные питатели. В последнем случае принимают меры предосторожности от воспламенения ленты горячими газами. • Как тарельчатые, так и ленточные питатели обеспечивают равномерное питание печи из бункера, если исходный материал обладает достаточной сыпучестью и не зависает в бункере. • Обычно это условие достигается при определенном влагосодержаиии материала, например для цинковых концентратов при влажности 7– 8%. • Известную гарантию против зависания материала в бункере могут дать автоматические вибраторы либо пневматические обрушители сводов. 23

• Материал может загружаться в печь в виде пульпы, содержащей 25– 30% влаги. • В этом случае пульпа подается в печь при помощи песковых насосов и сжатого воздуха, распыляясь по поверхности кипящего слоя. • Горячие пыльные газы отводятся из верхней части печи через один или два газохода, расположенных сбоку печи. 24

• При экзотермических процессах для удаления избыточного тепла из кипящего слоя применяются теплообменники, выполненные в виде кессонов, монтируемых в стенках печи. 25

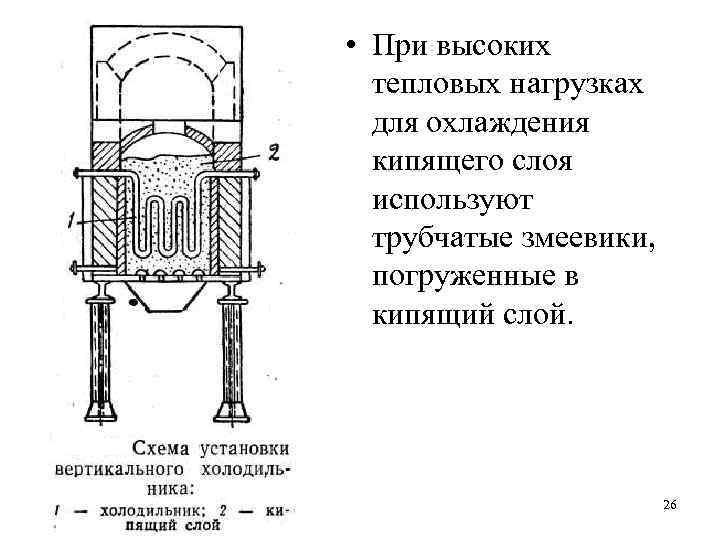

• При высоких тепловых нагрузках для охлаждения кипящего слоя используют трубчатые змеевики, погруженные в кипящий слой. 26

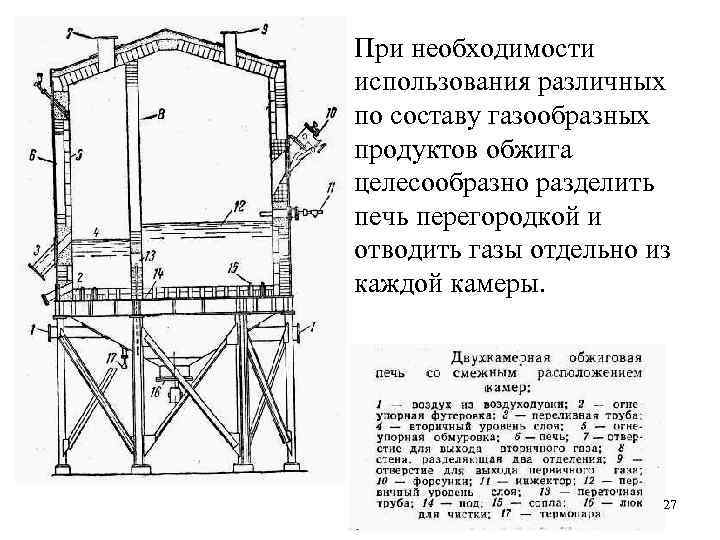

• При необходимости использования различных по составу газообразных продуктов обжига целесообразно разделить печь перегородкой и отводить газы отдельно из каждой камеры. 27

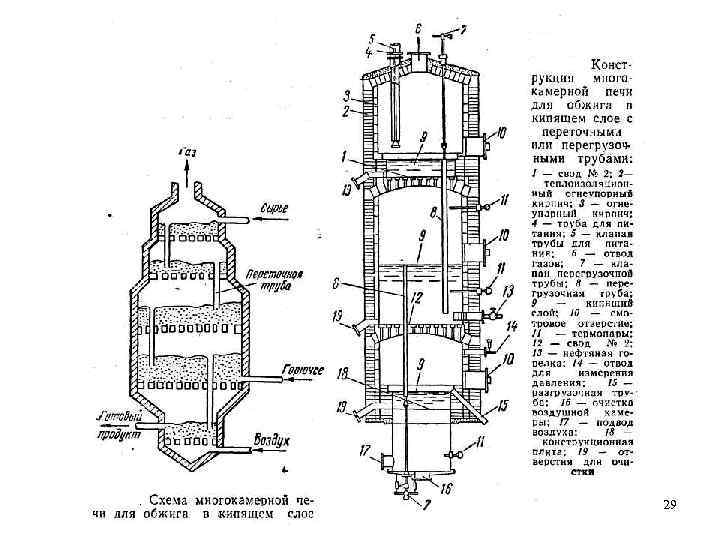

• Печи КС пригодны для осуществления как экзотермических, так и эндотермических процессов, при которых недостающее тепло подводится в кипящий слой либо через стенки теплообменных устройств, либо путем сжигания топлива непосредственно в кипящем слое или в выносной топке. • Интенсивное перемешивание исключает возможность соблюдения в кипящем слое принципа противоточного движения газов и твердого вещества. • Принцип противотока может быть использован в конструкциях многокамерных или многоступенчатых печей с двумя или большим числом самостоятельных кипящих слоев. 28

29

• В многокамерных печах в каждой камере или ступени необходимо сохранять индивидуальный заданный и регулируемый режимы процесса. Движение потоков газов и зернистых материалов в камерах должно быть непрерывным и взаимосвязанным. • Для поддержания одинаковой скорости газов во всех камерах сечение последних меняется в зависимости от температуры газов. 30

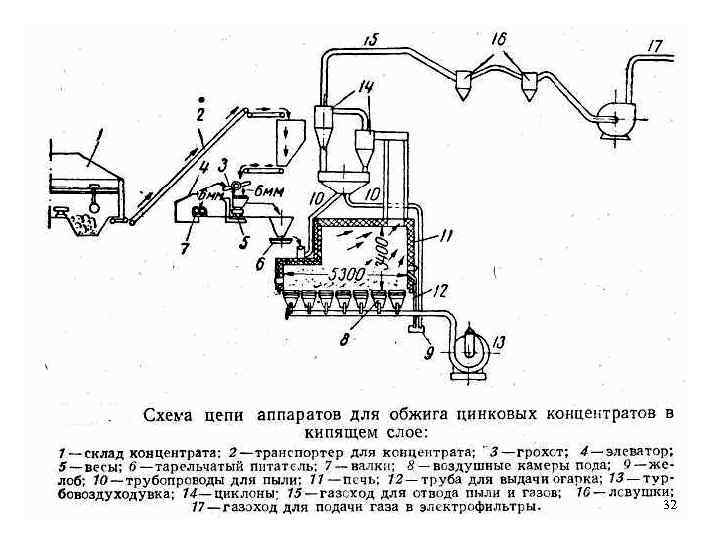

Области применения обжига в кипящем слое • Наиболее широкое применение обжиг в кипящем слое получил в цинковом производстве. • Обжиг цинковых концентратов производится при температуре кипящего слоя 900– 950°; под сводом печи температура понижается да 800– 880°, а перед циклонами –до 500– 600°. 31

32

Обжиг пиритных концентратов • В цветной металлургии окислительный обжиг материалов, богатых сульфидами железа, используется применительно к пирротиновым золотосодержащим концентратам, пиритным хвостам флотации, содержащим свинец и драгоценные металлы с получением железного флюса, для получения серной кислоты и т. д. 33

Обжиг молибденовых концентратов • Специфической особенностью обжига этих концентратов является близость температур возгорания последних (480– 500°), начала спекания огарка (550– 600°) и его полного расплавления (700°). • В результате опытов был установлен режим, отвечающий температуре 585– 595°, высоте кипящего слоя 600 мм и линейной скорости воздуха 5 см/сек. • При обжиге в кипящем слое молибденового концентрата из него возгоняется с газами 92– 96% рения, который может быть таким образом уловлен из газов в виде семиокиси. 34

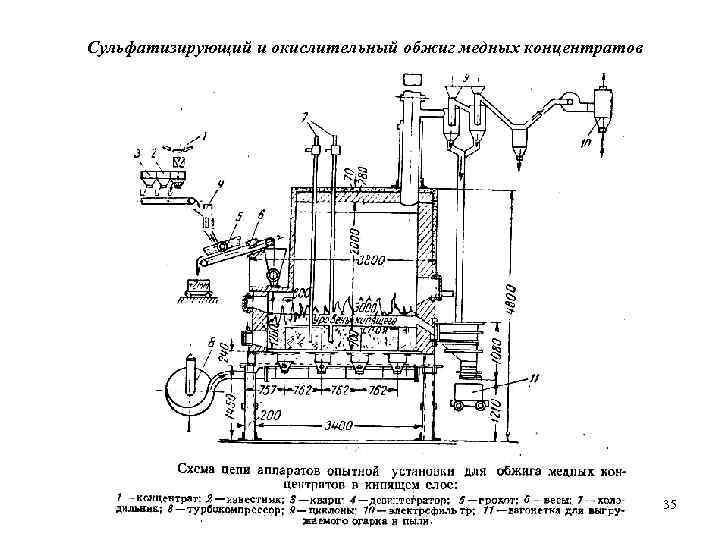

Сульфатизирующий и окислительный обжиг медных концентратов 35

• Имеются данные о применении обжига в кипящем слое пиритно-кобальтовых, медно -кобальтовых и свинцово-цинковых концентратов. • Кроме того обжиг КС широко применяется для удаления серы из никелевых концентратов разделения файнштейна и файнштейна. 36

• В печах КС могут быть осуществлены процессы восстановительного обжига, проводят процессы хлорирования и фторирования, а также осуществляют процессы возгонки, например сурьмы из бедных материалов, селена и теллура, мышьяка из соответствующего минерального сырья. • Широкое применение печи КС нашли в оловянной промышленности. • Кроме того кипящий слой эффективно может быть использован для сушки, прокалки и обезвоживания кристаллогидратов. 37

3. Обжиг материалов в кипящем слое.ppt