Оборудование механических производств.ppt

- Количество слайдов: 133

ОБЩИЕ СВЕДЕНИЯ О СТАНКАХ Металлорежущим станком (или более общо — станком) называют технологическую машину, на которой путем снятия стружки с заготовки получают деталь с заданными размерами, формой, взаимным расположением и шероховатостью поверхностей. На станках обрабатывают заготовки не только из металла, но и из других материалов, поэтому термин «металлорежущие станки» устаревает и становится условным. Заготовкой называют предмет труда, из которого изменением формы, размеров и свойств поверхности изготовляют деталь. Последняя представляет собой продукт труда — изделие, предназначенное для реализации (в основном производстве) или собственных нужд предприятия (во вспомогательном производстве).

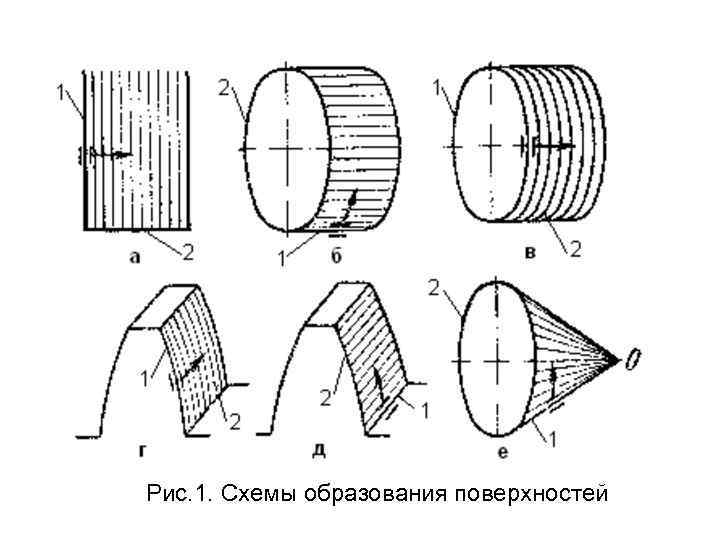

Тело деталей машин ограничено геометрическими поверхностями, возникающими в процессе обработки. Это в основном плоскость, цилиндрическая и конусная поверхности, линейчатая и шаровая поверхности, имеющие определенную протяженность и взаимное расположение. Поверхности обрабатываемых деталей можно рассматривать как непрерывное множество последовательных геометрических положений (следов) движущейся производящей линии, называемой образующей, по другой производящей линии, называемой направляющей.

Рис. 1. Схемы образования поверхностей

Большинство поверхностей деталей машин может быть образовано при использовании в качестве производящих линий прямой линии, окружности, эвольвенты, винтовой и ряда других линий. В реальных условиях обработки производящие линии не существуют. Они воспроизводятся комбинацией согласованных между собой вращательных и прямолинейных перемещений инструмента и заготовки. Движения, необходимые для образования производящих линий, называют рабочими формообразующими движениями. Они могут быть простыми, состоящими из одного движения, и сложными, состоящими из нескольких простых движений. Существует четыре метода образования производящих линий: копирования, обката, следа и касания

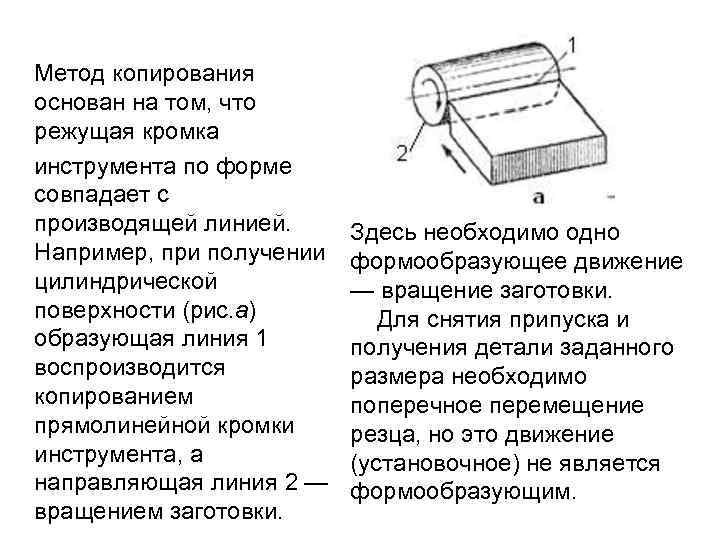

Метод копирования основан на том, что режущая кромка инструмента по форме совпадает с производящей линией. Например, при получении цилиндрической поверхности (рис. а) образующая линия 1 воспроизводится копированием прямолинейной кромки инструмента, а направляющая линия 2 — вращением заготовки. Здесь необходимо одно формообразующее движение — вращение заготовки. Для снятия припуска и получения детали заданного размера необходимо поперечное перемещение резца, но это движение (установочное) не является формообразующим.

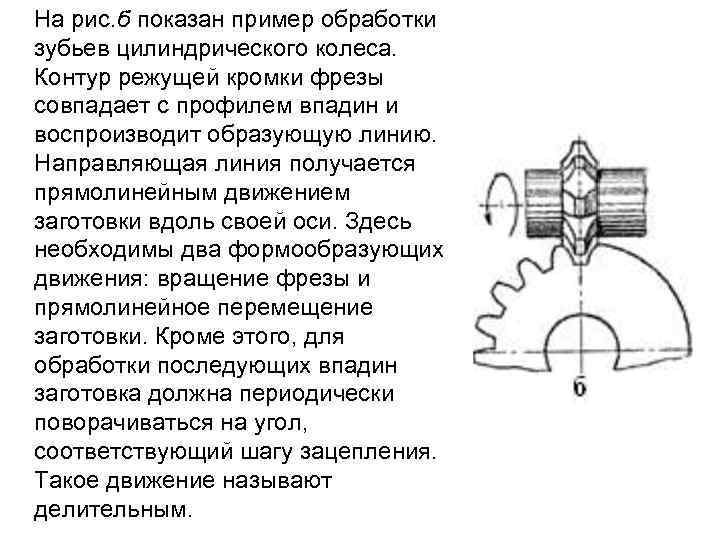

На рис. б показан пример обработки зубьев цилиндрического колеса. Контур режущей кромки фрезы совпадает с профилем впадин и воспроизводит образующую линию. Направляющая линия получается прямолинейным движением заготовки вдоль своей оси. Здесь необходимы два формообразующих движения: вращение фрезы и прямолинейное перемещение заготовки. Кроме этого, для обработки последующих впадин заготовка должна периодически поворачиваться на угол, соответствующий шагу зацепления. Такое движение называют делительным.

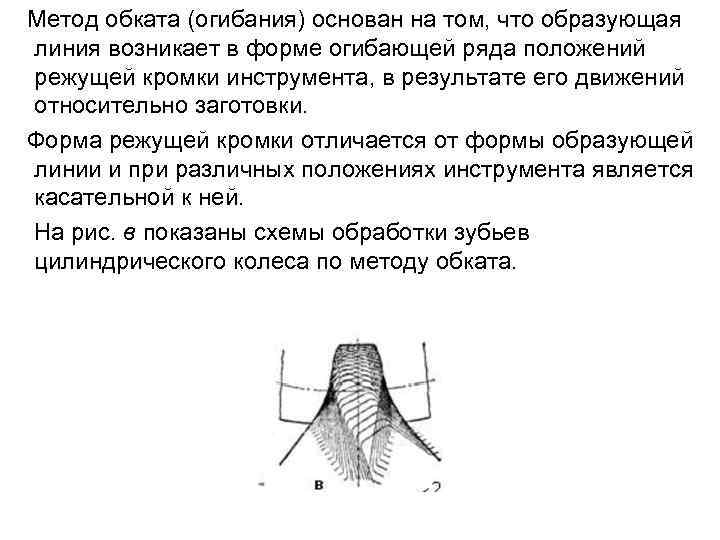

Метод обката (огибания) основан на том, что образующая линия возникает в форме огибающей ряда положений режущей кромки инструмента, в результате его движений относительно заготовки. Форма режущей кромки отличается от формы образующей линии и при различных положениях инструмента является касательной к ней. На рис. в показаны схемы обработки зубьев цилиндрического колеса по методу обката.

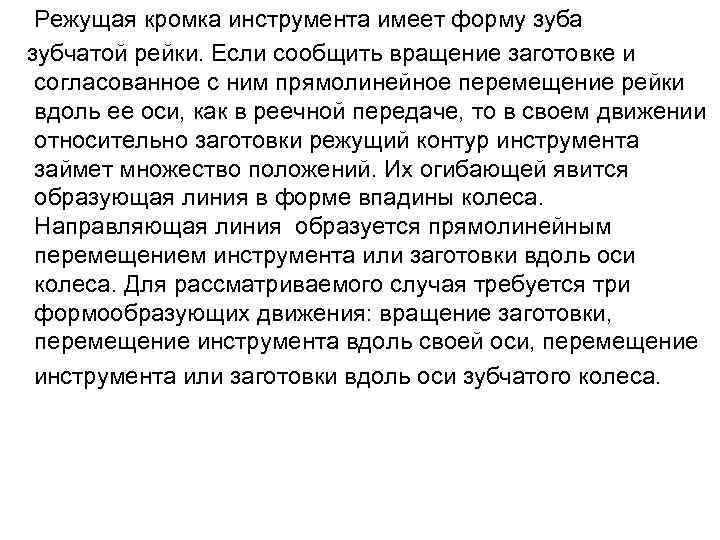

Режущая кромка инструмента имеет форму зуба зубчатой рейки. Если сообщить вращение заготовке и согласованное с ним прямолинейное перемещение рейки вдоль ее оси, как в реечной передаче, то в своем движении относительно заготовки режущий контур инструмента займет множество положений. Их огибающей явится образующая линия в форме впадины колеса. Направляющая линия образуется прямолинейным перемещением инструмента или заготовки вдоль оси колеса. Для рассматриваемого случая требуется три формообразующих движения: вращение заготовки, перемещение инструмента вдоль своей оси, перемещение инструмента или заготовки вдоль оси зубчатого колеса.

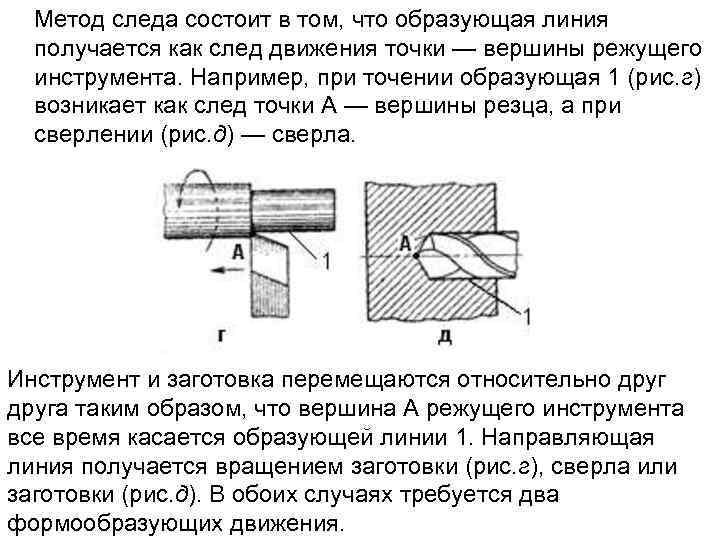

Метод следа состоит в том, что образующая линия получается как след движения точки — вершины режущего инструмента. Например, при точении образующая 1 (рис. г) возникает как след точки А — вершины резца, а при сверлении (рис. д) — сверла. Инструмент и заготовка перемещаются относительно друга таким образом, что вершина А режущего инструмента все время касается образующей линии 1. Направляющая линия получается вращением заготовки (рис. г), сверла или заготовки (рис. д). В обоих случаях требуется два формообразующих движения.

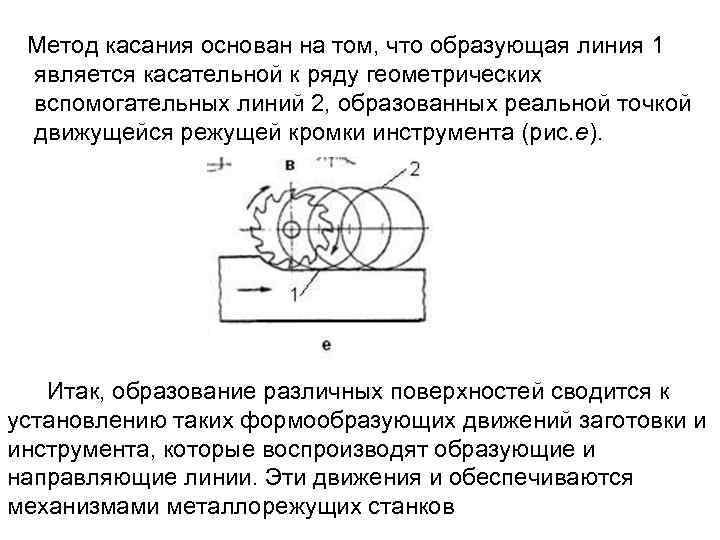

Метод касания основан на том, что образующая линия 1 является касательной к ряду геометрических вспомогательных линий 2, образованных реальной точкой движущейся режущей кромки инструмента (рис. е). Итак, образование различных поверхностей сводится к установлению таких формообразующих движений заготовки и инструмента, которые воспроизводят образующие и направляющие линии. Эти движения и обеспечиваются механизмами металлорежущих станков

Классификация металлорежущих станков Станки могут быть классифицированы по разным признакам, основные из которых рассмотрены ниже. По степени универсальности различают универсальные, специализированные и специальные станки. Универсальные станки (или станки общего назначения) используют для обработки деталей широкой номенклатуры, ограниченной лишь предельными габаритами, набором инструмента и технологическими операциями. Специализированные станки используют для обработки однотипных деталей (труб, муфт, коленчатых валов и крепежных деталей) в определенном диапазоне размеров. Специальные станки применяют для обработки одной определенной детали, реже — нескольких однотипных деталей.

По степени точности обработки станки делят на пять классов: нормальной точности (Н); к этому классу относят большинство универсальных станков; повышенной точности (П); при изготовлении станков этого класса на базе станков нормальной точности предъявляют повышенные требования к точности обработки ответственных деталей, качеству сборки и регулировки станка; высокой точности (В), достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, качеству сборки и регулировки станка в целом; особо высокой точности (А), при изготовлении которых предъявляют еще более жесткие требования, чем при изготовлении станков класса В; особо точные (С) станки, или мастер станки.

По степени автоматизации различают станки с ручным управлением, полуавтоматы, автоматы и станки с программным управлением. По числу главных рабочих органов станки делят на одно шпиндельные, многошпиндельные, односуппортные, многосуп портные. При классификации по конструктивным признакам выделяются существенные конструктивные особенности, например вертикальные и горизонтальные токарные полуавтоматы.

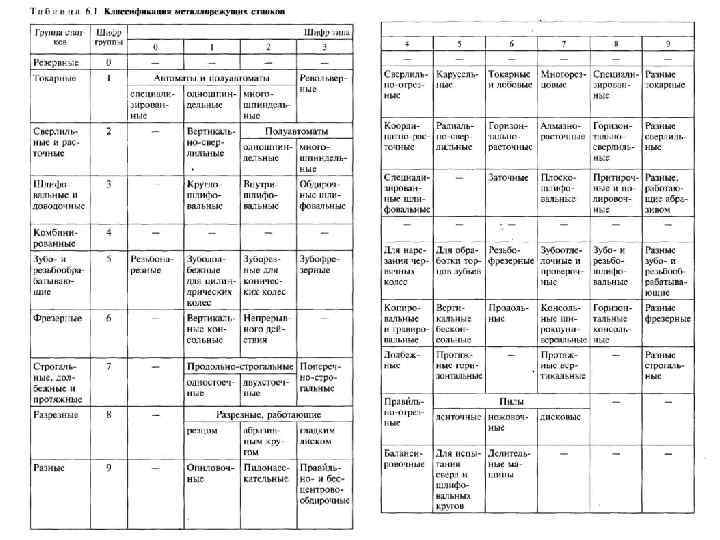

Для обозначения модели станка, выпускаемого серийно, принята классификация, разработанная Экспериментальным научно исследовательским институтом металлорежущих станков (ЭНИМС), в соответствии с которой все станки делят на девять групп (табл. 6. 1). Каждая группа, в свою очередь, подразделяется на девять типов, характеризующих назначение станка, его компоновку и другие особенности. Модель станка обозначается тремя или четырьмя цифрами с добавлением в некоторых случаях букв. Таким образом, обозначение токарно винторезного станка модели 16 К 20 П следует расшифровать так: токарно винторезный станок (первые две цифры) с высотой центров (половина наибольшего диаметра обработки) 200 мм, повышенной точности П и очередной модификации К. При обозначении станков с числовым программным управлением (ЧПУ) добавляют еще буквы и цифры, например 16 К 20 ПФЗ (ФЗ — числовое управление тремя координатными движениями).

Точность станков и качество обработки Качество обработки на станке непосредственно связано с его точностью, которая характеризует степень влияния различных погрешностей станка (геометрических, кинематических, упругих, температурных и динамических) на точность изготовляемых деталей. Геометрические погрешности зависят от точности изготовления деталей и сборки станка, а также его износа в процессе эксплуатации. Они влияют на точность взаимного расположения режущего инструмента и заготовки в процессе формообразования. Кинематические погрешности определяются ошибками в передаточных числах различных передач кинематической цепи, возникающими вследствие погрешностей отдельных элементов станка (зубчатых колес, червяков, винтовых пар и др. ).

Упругие погрешности связаны с деформациями станка, которые вызывают изменение взаимного расположения инструмента и заготовки под действием сил резания, и характеризуются жесткостью станка, т. е. его способностью сопротивляться образованию деформации. Температурные погрешности возникают, главным образом, вследствие неравномерного нагрева различных элементов станка в процессе его работы (что приводит к изменению начальной геометрической точности) и оказывают существенное влияние на качество обработки деталей, особенно высокоточных. Динамические погрешности связаны с относительными колебаниями инструмента и заготовки. Они ухудшают качество обработки, могут снижать стойкость режущего инструмента и долговечность станка.

Движения в металлорежущих станках Для получения на металлорежущем станке детали требуемой формы, размеров и качества поверхности, рабочим органам станка необходимо сообщить определенный, иногда довольно сложный комплекс согласованных друг с другом движений. Эти движения делят на основные (рабочие) и вспомогательные. К основным движениям относятся главное движение, называемое также движением резания (определяет скорость отделения стружки от заготовки), и движение подачи (обеспечивает непрерывность отделения стружки). Основные движения совершают режущий инструмент и заготовка. В некоторых станках имеют место и другие виды рабочих движений, например движение деления, обкатки и др. С помощью этих движений осуществляется процесс снятия стружки с обрабатываемой заготовки.

Скорость главного движения определяется оптимальной (рекомендуемой) скоростью резания, а величина подачи зависит от требований предъявляемых к качеству поверхности, например по шероховатости. Вспомогательные движения необходимы для подготовки процесса резания, обеспечения последовательной обработки нескольких поверхностей на одной заготовке или одинаковых поверхностей на различных заготовках.

Например, к числу вспомогательных движений относят: а) движения для настройки станка на заданные режимы резания; б) движения для наладки станка в соответствии с размерами и конфигурацией заготовки; в) движения управления станком в процессе работы; г) движения соответствующих рабочих органов для подачи и зажима прутка или штучных заготовок; д) движения для закрепления и освобождения рабочих органов станка; е) подвод режущего инструмента к заготовке.

Вспомогательные движения можно выполнять как автоматически, так и вручную. В станках автоматах все вспомогательные движения автоматизированы и выполняются механизмами станка в определенные моменты времени в соответствии с технологическим процессом обработки детали. Главное движение в металлорежущих станках бывает чаще всего двух видов — вращательное равномерное или прямолинейное равномерное (возвратно поступательное). В отдельных станках главное движение может иметь более сложный характер, но определяется оно также через вращательное и поступательное движения. Главное движение может сообщаться либо обрабатываемой заготовке, либо инструменту.

Например: у станков токарной группы главным движением является вращение обрабатываемой заготовки; у фрезерных, шлифовальных и сверлильных — вращение инструмента; у долбежных, протяжных, некоторых зубообрабатывающих и других — возвратно поступательное движение инструмента; у продольно строгальных станков — возвратно поступательное движение заготовки. В некоторых станках главное движение получается в результате одновременного вращения заготовки и инструмента (например, при сверлении отверстий малого диаметра на токарных многошпиндельных автоматах).

Движение подачи у металлорежущих станков может быть непрерывным или прерывистым (периодическим), простым илисложным, состоять из нескольких самостоятельных движений или отсутствовать. Например, у токарных, фрезерных, сверлильных и других станков движение подачи является непрерывным. Прерывистым движение бывает, например, у продольно строгальных станков. Примером сложного движения подачи может служить движение подачи в зубофрезерном станке при нарезании косозубого цилиндрического колеса. У круглошлифовальных станков несколько движений подачи — вращательное движение детали (круговая подача), продольное осевое перемещение детали или шлифовального круга (продольная подача) и, наконец, поперечная подача, сообщаемая шлифовальному кругу. В протяжных станках движение подачи отсутствует.

Станки токарной группы Краткая история токарных станков

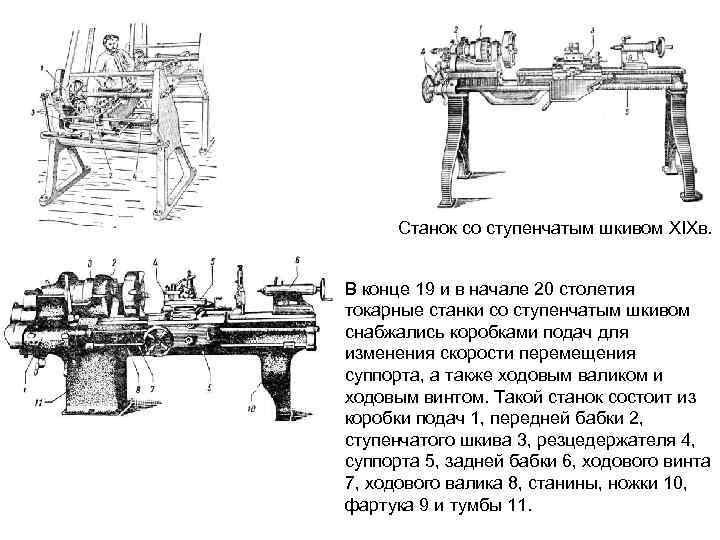

Станок со ступенчатым шкивом XIXв. В конце 19 и в начале 20 столетия токарные станки со ступенчатым шкивом снабжались коробками подач для изменения скорости перемещения суппорта, а также ходовым валиком и ходовым винтом. Такой станок состоит из коробки подач 1, передней бабки 2, ступенчатого шкива 3, резцедержателя 4, суппорта 5, задней бабки 6, ходового винта 7, ходового валика 8, станины, ножки 10, фартука 9 и тумбы 11.

Цех производства пушечных стволов (начало 20 века)

Токарно-винторезные станки Сборочные единицы (узлы) и механизмы токарно-винторезного станка 1 передняя бабка, 2 суппорт, 3 задняя бабка, 4 станина, 5 и 9 тумбы, 6 фартук, 7 ходовой винт, 8 ходовой валик, 10 коробка подач, 11 гитары сменных шестерен, 12 электро пусковая аппаратура, 13 коробка скоростей, 14 шпиндель

16 К 20

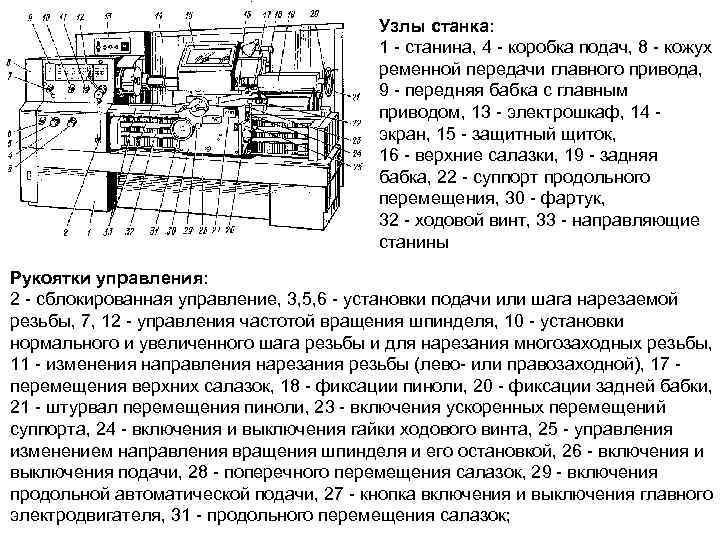

Узлы станка: 1 станина, 4 коробка подач, 8 кожух ременной передачи главного привода, 9 передняя бабка с главным приводом, 13 электрошкаф, 14 экран, 15 защитный щиток, 16 верхние салазки, 19 задняя бабка, 22 суппорт продольного перемещения, 30 фартук, 32 ходовой винт, 33 направляющие станины Рукоятки управления: 2 сблокированная управление, 3, 5, 6 установки подачи или шага нарезаемой резьбы, 7, 12 управления частотой вращения шпинделя, 10 установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьбы, 11 изменения направления нарезания резьбы (лево или правозаходной), 17 перемещения верхних салазок, 18 фиксации пиноли, 20 фиксации задней бабки, 21 штурвал перемещения пиноли, 23 включения ускоренных перемещений суппорта, 24 включения и выключения гайки ходового винта, 25 управления изменением направления вращения шпинделя и его остановкой, 26 включения и выключения подачи, 28 поперечного перемещения салазок, 29 включения продольной автоматической подачи, 27 кнопка включения и выключения главного электродвигателя, 31 продольного перемещения салазок;

16 К 40

Токарно-винторезный станок 165 Буквенно цифровой индекс токарно винторезного станка 165 обозначает следующее: цифра 1 это токарный станок; цифра 6 – обозначает токарно винторезный станок, цифра 5 – высота центров (500 мм).

Токарно винторезный станок 1 М 65,

Токарный станок с ЧПУ 16 M 30 Ф 3

Токарно-револьверные станки

Токарно револьверные станки применяют в серийном производстве для изготовления деталей сложной конфигурации из прутков или штучных заготовок. В зависимости от этого станки делятся на прутковые и патронные. На станке производятся следующие виды токарной обработки: обточка, расточка, подрезка, проточка и расточка канавок, сверление, зенкерование, развертывание, фасонное точение, обработка резьб метчиками, плашками и резцами. Название «револьверный» происходит от способа закрепления режущих инструментов в барабане. При этом инструмент (как правило) крепится в держателе (блок), который непосредственно устанавливается в револьверную голову.

Различают статические блоки для не вращающегося инструмента (сверло также может выступать в качестве статического инструмента, в некоторых случаях) и приводные блоки. Приводные блоки позволяют существенно расширить возможности станка: с их помощью осуществлять сверление отверстий, не соосных с осью детали, нарезание резьбы и даже фрезерование. Однако не все револьверные станки имеют возможность использования приводных блоков. Существует два основных типа блоков: VDI, фиксируемые в револьвере сухарем, и BMT, которые крепятся болтами.

Также станок может иметь контршпиндель, расположенный напротив основного. В процессе работы станок с контршпинделем может перехватить деталь с одного шпинделя на другой. Часто такая операция даже происходит на скорости, без остановки шпинделя. Таким образом можно в один установ обработать деталь с обеих сторон. Современные револьверные станки с ЧПУ сводят участие оператора в производстве детали к минимуму. Станок может быть снабжён прутковым податчиком, тогда работа осуществляется, по сути, автоматически. Иногда смена заготовки осуществляется роботом.

Токарно-карусельные станки

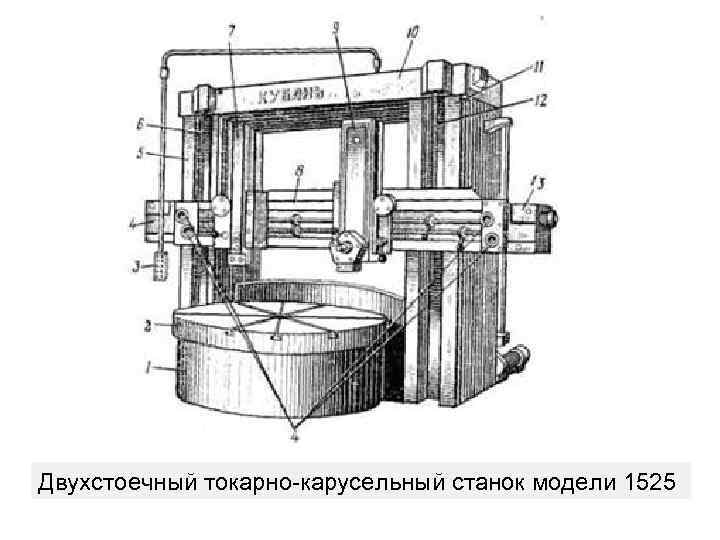

Основные узлы и рабочие движения карусельного станка. Несущая система двухстоечного токарно карусельного станка (рис. 98) состоит из основания 1 стола (карусели), двух стоек 12 и поперечины 7, образующих портал. На основании имеются кольцевые направляющие для вращения стола (карусели) 2 с необходимой скоростью резания на заданном диаметре заготовки 3. По направляющим стоек перемещается траверса 6 для установки на необходимой высоте двух суппортов: револьверного с револьверной головкой 9 и вертикального 4 с резцедержателем. Револьверный суппорт позволяет устанавливать режущие инструменты на каждой из пяти граней револьверной головки. Головка может поворачиваться на 1/5 окружности относительно горизонтальной оси, суппорт — перемещаться горизонтально по траверсе (s. Г) с помощью винта 8 и вертикально или наклонно (sp) по собственным направляющим. Вертикальный суппорт также передвигается горизонтально по траверсе (s. Г) и вертикально или наклонно по собственным направляющим (sb). Кроме упомянутых, имеется еще и боковой суппорт 11, перемещающийся по стойке (sв) горизонтально (s. Г). Станок приводится в действие от электродвигателя. Изменение частоты вращения карусели осуществляется ступенчато от коробки скоростей. Подачи всех суппортов осуществляются от коробки подач. Наличие трех (а иногда и более) суппортов позволяет вести параллельную обработку торцовых и наружных поверхностей и отверстия заготовки. Управление станком сосредоточено на двух подвесных пультах — левом 5 и правом 10, дублирующих основные команды,

Станки предназначены для токарной обработки деталей больших габаритов. На этих станках можно выполнять точение и растачивание цилиндрических и конических поверхностей, подрезать торцы, прорезать канавки. При оснащении станка дополнительными устройствами на них можно точить фасонные поверхности по копиру. Можно производить фрезерование, шлифование, и нарезание резьбы резцом. Основным узлом является стол. На нём находится планшайба, на которой крепится заготовка. Две стойки. Стойки соединяются порталом. По двум стойкам перемещается траверса. На траверсе находится два суппорта. Правый суппорт — револьверный суппорт. Он состоит из продольной каретки и ползуна (перемещающегося вертикально). На ползуне расположена револьверная головка. В отверстия револьверной головки устанавливается державки с инструментом.

Револьверный суппорт используется при подрезании торцов при сверлении отверстий, иногда для обработки наружных поверхностей. Второй суппорт называется расточным суппортом. Он состоит из продольной каретки, на которой устанавливается поворотная часть, на которой есть ползун, на который устанавливается резцедержатель. Расточной суппорт используется при растачивании отверстий, прорезания внутренних канавок и при обработке конических поверхностей. На правой стойке расположен боковой суппорт. Он состоит из продольной каретки, ползуна и резцедержателя и предназначен для обработки наружных поверхностей. Характерным размером токарно карусельных станков является диаметр планшайбы. В зависимости от этого размера бывают одностоечные (с диаметром планшайбы ≤ 2000 мм) и двухстоечные станки (с диаметром свыше 2000 мм).

токарно карусельные станок кс 272.

Двухстоечный токарно карусельный станок модели 1525

Лоботокарные станки Лоботокарный станок предназначен для обработки лобовых, цилиндрических, конических, фасонных поверхностей типа валов, труб или дисков выполненных из чугуна и стали в деталях типа дисков и фланцев. В лоботокарных станках ось вращения детали располагается горизонтально

Лоботокарный станок мод. DP 1

Лоботокарный станок WMW ZERBST DP 2000

Универсальный лоботокарный станок с ЧПУ CK 64160

Токарные автоматы и полуавтоматы Автоматы продольного точения используют при изготовлении мелких серийных деталей из холоднотянутого, калиброванного прутка, фасонного профиля и свёрнутой в бунт проволоки. Автомат может выполнять точение различных материалов — от меди до легированных сталей. Преимущественно автоматы продольного точения применяются в крупном и массовом производстве, но могут быть также использованы в серийном производстве при проектировании и изготовлении необходимой оснастки для выпуска специальных групп деталей с максимально возможным использованием одного и того же комплекта кулачков, зажимных и подающих цанг, державок и инструментов.

Устройство токарного автомата с неподвижной шпиндельной бабкой следующее. На верхней плоскости станины закреплена шпиндельная бабка. На её передней плоскости имеется платик для установки специальных приспособлений. На задней плоскости бабки имеется качающийся упор, а на верхней — вертикальный суппорт. На верхней плоскости станины находятся также приводы приспособлений, привод шпинделя, либо револьверной головки, приводы поперечных суппортов. Вместо токарного патрона в автомате продольного точения используется цанговый. Такое решение обусловлено малыми размерами обрабатываемой детали. При этом для автоматов продольного точения применяют специальные цанги.

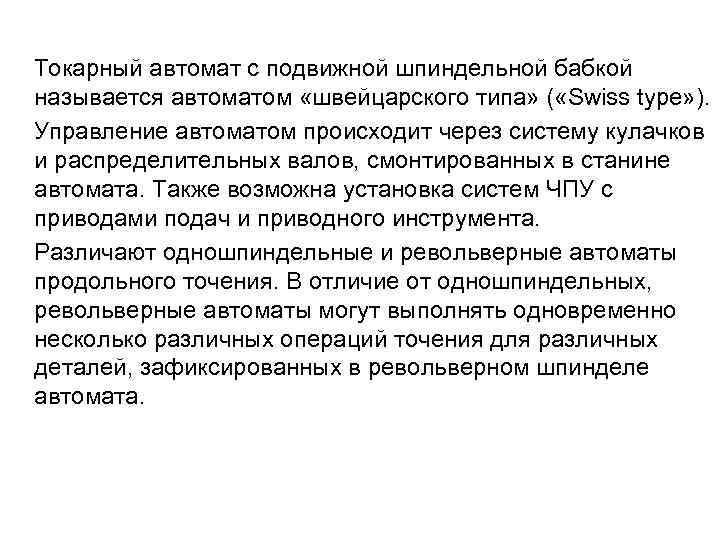

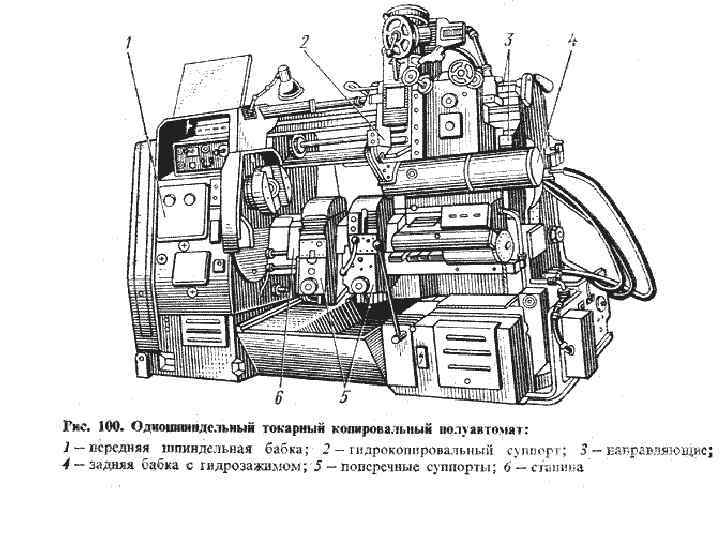

Токарный автомат с подвижной шпиндельной бабкой называется автоматом «швейцарского типа» ( «Swiss type» ). Управление автоматом происходит через систему кулачков и распределительных валов, смонтированных в станине автомата. Также возможна установка систем ЧПУ с приводами подач и приводного инструмента. Различают одношпиндельные и револьверные автоматы продольного точения. В отличие от одношпиндельных, револьверные автоматы могут выполнять одновременно несколько различных операций точения для различных деталей, зафиксированных в револьверном шпинделе автомата.

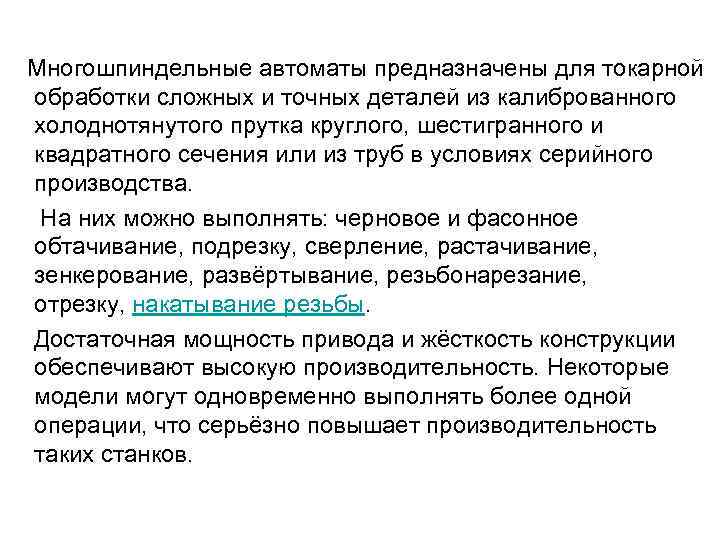

Многошпиндельные автоматы предназначены для токарной обработки сложных и точных деталей из калиброванного холоднотянутого прутка круглого, шестигранного и квадратного сечения или из труб в условиях серийного производства. На них можно выполнять: черновое и фасонное обтачивание, подрезку, сверление, растачивание, зенкерование, развёртывание, резьбонарезание, отрезку, накатывание резьбы. Достаточная мощность привода и жёсткость конструкции обеспечивают высокую производительность. Некоторые модели могут одновременно выполнять более одной операции, что серьёзно повышает производительность таких станков.

1 А 225 6

ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ С ЧПУ С ПРОТИВОШПИНДЕЛЕМ G 206

Разные токарные станки

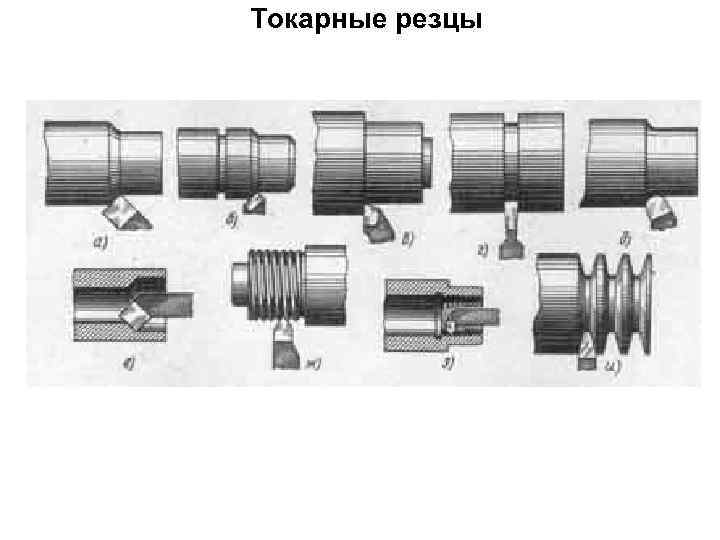

Токарные резцы

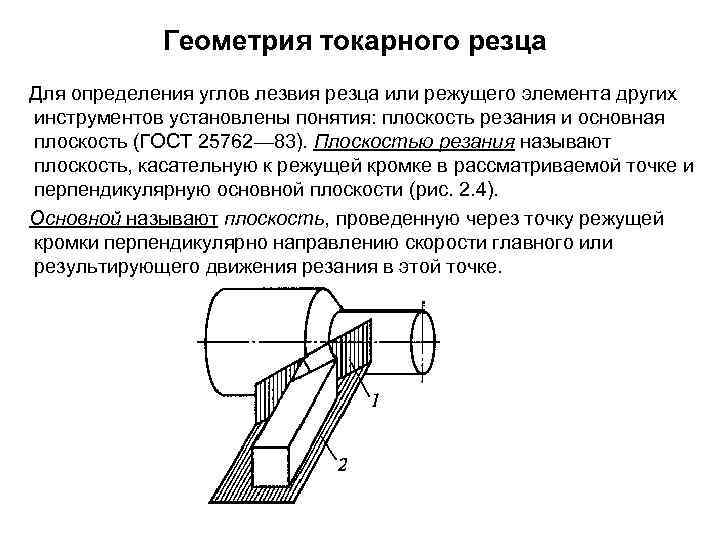

Геометрия токарного резца Для определения углов лезвия резца или режущего элемента других инструментов установлены понятия: плоскость резания и основная плоскость (ГОСТ 25762— 83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и перпендикулярную основной плоскости (рис. 2. 4). Основной называют плоскость, проведенную через точку режущей кромки перпендикулярно направлению скорости главного или результирующего движения резания в этой точке.

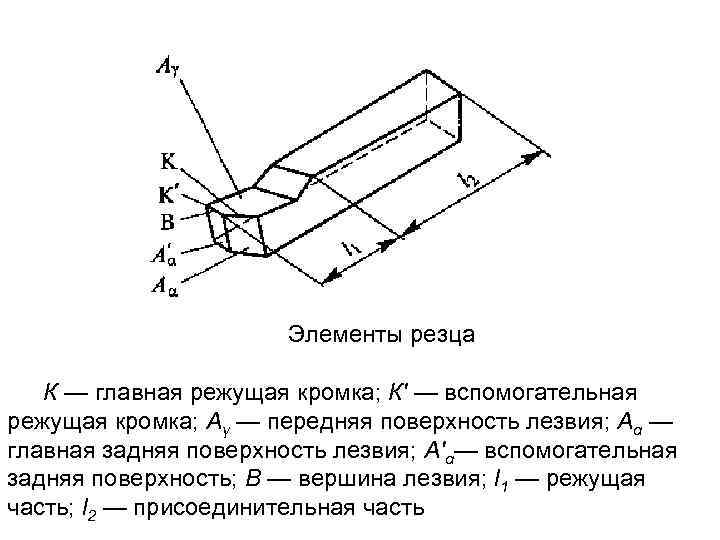

Элементы резца К — главная режущая кромка; К' — вспомогательная режущая кромка; Аγ — передняя поверхность лезвия; Аα — главная задняя поверхность лезвия; А'α— вспомогательная задняя поверхность; В — вершина лезвия; l 1 — режущая часть; l 2 — присоединительная часть

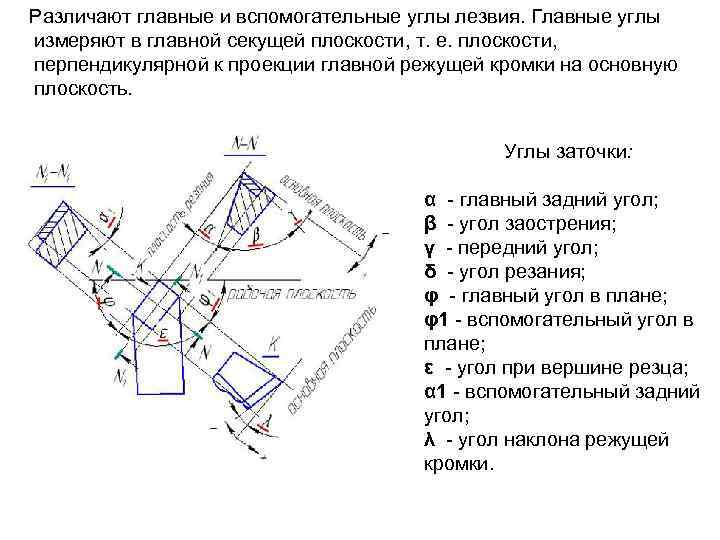

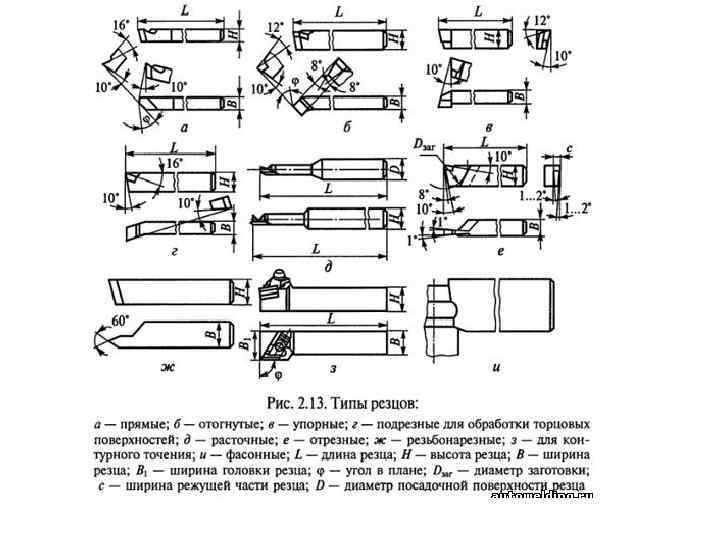

Различают главные и вспомогательные углы лезвия. Главные углы измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной к проекции главной режущей кромки на основную плоскость. Углы заточки: α главный задний угол; β угол заострения; γ передний угол; δ угол резания; φ главный угол в плане; φ1 вспомогательный угол в плане; ε угол при вершине резца; α 1 вспомогательный задний угол; λ угол наклона режущей кромки.

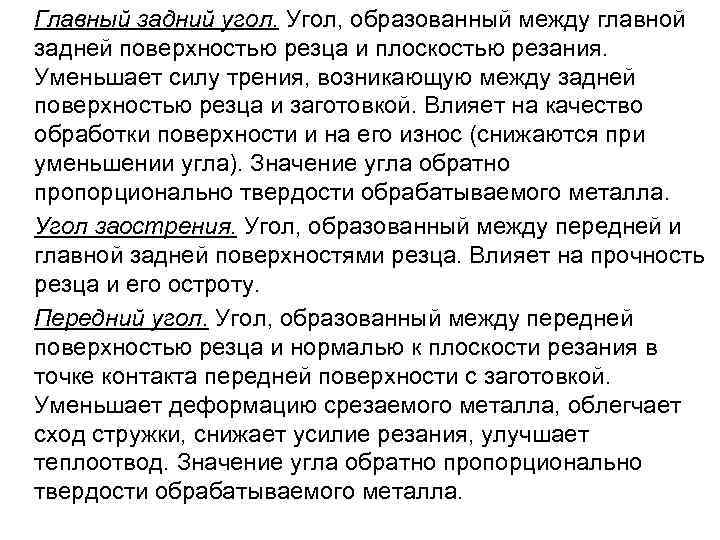

Главный задний угол. Угол, образованный между главной задней поверхностью резца и плоскостью резания. Уменьшает силу трения, возникающую между задней поверхностью резца и заготовкой. Влияет на качество обработки поверхности и на его износ (снижаются при уменьшении угла). Значение угла обратно пропорционально твердости обрабатываемого металла. Угол заострения. Угол, образованный между передней и главной задней поверхностями резца. Влияет на прочность резца и его остроту. Передний угол. Угол, образованный между передней поверхностью резца и нормалью к плоскости резания в точке контакта передней поверхности с заготовкой. Уменьшает деформацию срезаемого металла, облегчает сход стружки, снижает усилие резания, улучшает теплоотвод. Значение угла обратно пропорционально твердости обрабатываемого металла.

Угол резания. Угол, образуемый между передней поверхностью резца и плоскостью резания. Главный угол в плане. Угол, образованный между главной режущей кромкой и плоскостью заготовки (или направлением подачи). Определяет качество обрабатываемой поверхности заготовки при сохранении глубины реза и скорости подачи. Качество поверхности обратно пропорционально, а стойкость резца к поломке и возникновение вибраций прямо пропорциональны величине угла. Значения угла стандартные: 10, 20, 35, 45, 50, 60, 65, 75 и 90 градусов.

Вспомогательный угол в плане. Угол, образованный между вспомогательной задней поверхностью резца и плоскостью заготовки (или направлением подачи). Влияет на качество обработки поверхности заготовки (с уменьшением угла снижается шероховатость, улучшается чистота). Угол при вершине резца. Угол, образованный между главной режущей кромкой и вспомогательной задней поверхностью резца. Прочность резца прямо пропорциональна величина угла. Угол при вершине резцав в плане. Угол, образованный между главной режущей кромкой и вспомогательной задней поверхностью резца. Прочность резца прямо пропорциональна величине угла.

Вспомогательный задний угол. Угол, образованный между вспомогательной задней поверхностью и плоскостью, перпендикулярной плоскости резца и проходящей через вспомогательную режущую кромку. Уменьшает силу трения, возникающую между вспомогательной задней поверхностью резца и заготовкой. Угол наклона режущей кромки. Управляет направлением схода стружки и определяет геометрию контакта режущей части резца с заготовкой. Значения угла определяют назначение резца: отрицательное значение – для чистовой обработки, 12 15 градусов – для черновой обработки, 25 35 градусов – для обработки закаленной стали.

Материалы резцов Твердые сплавы: ВК 2, ВК 3 М, ВК 4, ВК 6 М, ВК 6 -ОМ ВК 8, ВК 8 В – резцы вольфрамовые (предназначены для обработки деталей из чугуна, цветных металлов и их сплавов, а также неметаллических материалов); Т 30 К 4, Т 15 К 6, Т 14 К 8, Т 5 К 10, Т 5 К 12 В – резцы титановольфрамовые (используются для обработки всех видов сталей); ТТ 7 К 12, ТТ 8 К 6, ТТ 20 К 9 – резцы титано тантало вольфрамовые (используются для обработки жаропрочных, ковочных и прочих труднообрабатываемых сталей). Быстрорежущая сталь марок: Р 18, Р 12 и Р 9 – резцы нормальной производительности; Р 18 Ф 2, Р 14 Ф 4, Р 9 Ф 5, Р 9 К 5, Р 18 К 5 Ф 2, Р 10 К 5 Ф 5, Р 6 МЗ – резцы повышенной производительности. Углеродистая сталь марок: У 10 А и У 12 А – высококачественная углеродистая сталь.

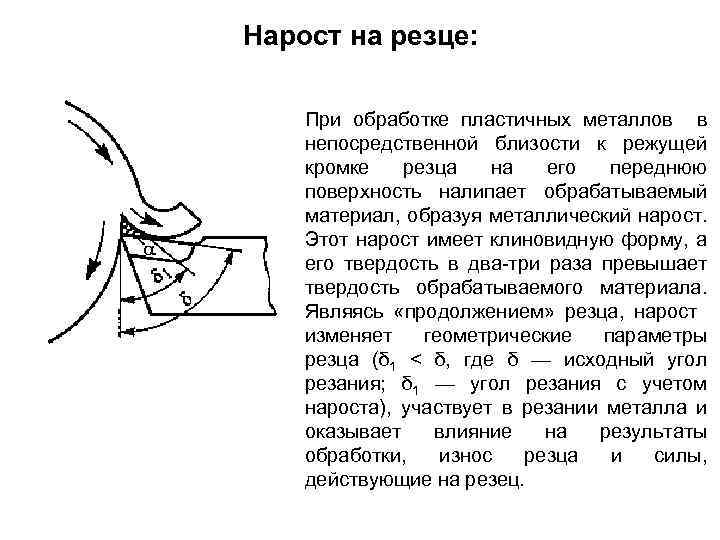

Нарост на резце: При обработке пластичных металлов в непосредственной близости к режущей кромке резца на его переднюю поверхность налипает обрабатываемый материал, образуя металлический нарост. Этот нарост имеет клиновидную форму, а его твердость в два три раза превышает твердость обрабатываемого материала. Являясь «продолжением» резца, нарост изменяет геометрические параметры резца (δ 1 < δ, где δ — исходный угол резания; δ 1 — угол резания с учетом нароста), участвует в резании металла и оказывает влияние на результаты обработки, износ резца и силы, действующие на резец.

Сменные твердосплавные пластинки

Стойкость резца Стойкостью резца называется время его непрерывной работы до затупления, т. е. между двумя переточками(или сменой пластины). Стойкость резца измеряется обычно в минутах. На стойкость резца влияют свойства обрабатываемого материала, материал резца, его углы и форма передней поверхности, скорость резания, площадь поперечного сечения среза, охлаждение. Обрабатываемый материал: Увеличение твердости или прочности обрабатываемого материала, а также способности его к наклепу понижает стойкость резца. Объясняется это тем, что твердый материал оказывает большое давление на резец, а с увеличением давления возрастают сила трения и количество выделяющегося тепла.

Материал резца: Стойкость резца в значительной степени зависит и от материала, из которого он изготовлен. Резцы лучше изготовлять из наиболее теплостойкого материала, который выдерживает большую температуру нагрева, не теряя при этом твердости. Для каждого материала резца существует своя наибольшая температура, при которой режущая кромка теряет твердость и быстро тупится. Такой критической (предельной) температурой является температура 200 250° С (для резцов из углеродистой стали); 560 600° С (для резцов из быстрорежущей стали); 800 900° С (для резцов с пластинками из твердого сплава); Таким образом, наибольшей стойкостью при прочих равных условиях обладают резцы, оснащенные пластинками из твердого сплава; значительно меньшей стойкостью резцы из быстрорежущей стали; наименьшей резцы из углеродистой инструментальной стали. Это необходимо учитывать при назначении скоростей резания.

Геометрия Передний угол γ, главный угол в плане φ и форма передней поверхности оказывают влияние на процесс резания, на легкость схода стружки, чистоту обработанной поверхности и стойкость резца. Изменяя углы заточки и форму передней поверхности, можно добиться значительного повышения стойкости резцов и их производительности. Углы заточки нужно выбирать в зависимости от обрабатываемого материала, материала резца, величины подачи. Для обработки вязких металлов целесообразно применять резцы с узкой фаской и радиусной канавкой на передней поверхности. Тогда стружка легко завивается, а стойкость резца возрастает.

При обработке твердых сталей резцами с пластинками из твердого сплава нужно упрочнять их режущие кромки. Наиболее просто это достигается за счет уменьшения переднего угла. Уменьшение переднего угла также значительно увеличивает стойкость твердосплавного резца. На стойкость резца влияют его размеры: чем массивнее резец, тем лучше отводит он тепло от режущей кромки и, следовательно, тем больше его стойкость.

Режимы резания Особенно сильно влияет на стойкость резца скорость резания. Иногда даже самое незначительное увеличение скорости резания приводит к быстрому затуплению резца. Например, если при обработке стали быстрорежущим резцом повысить скорость резания всего на 10%, т. е. в 1, 1 раза, резец затупится в два раза быстрее. Наоборот, если скорость резания при тех же условиях незначительно уменьшить, стойкость резца сильно возрастет. На стойкость резца оказывает влияние площадь поперечного сечения среза (txs). С увеличением последней стойкость резца понижается, но не так сильно, как при таком же увеличении скорости резания. Вот почему токари скоростники всегда стремятся срезать припуск за один проход при возможно большей подаче. Стойкость резца значительно возрастает при охлаждении.

Фрезерные станки предназначены для обработки с помощью фрезы плоских и фасонных поверхностей, тел вращения, зубчатых колёс и т. п. металлических и других заготовок. При этом фреза, закрепленная в шпинделе фрезерного станка, совершает вращательное (главное) движение, а заготовка, закреплённая на столе, совершает движение подачипрямолинейное или криволинейное (иногда осуществляется одновременно вращающимся инструментом). Управление может быть ручным, автоматизированным или осуществляться с помощью системы ЧПУ. Во фрезерных станках главным движением является вращение фрезы, а движение подачи — относительное перемещениезаготовки и фрезы.

Вспомогательные движения необходимы в станке для подготовки процесса резания. К вспомогательным движениям относятся движения, связанные с настройкой и наладкой станка, его управлением, закреплением и освобождением детали и инструмента, подводом инструмента к обрабатываемым поверхностям и его отводом; движения приборов для автоматического контроля размеров и т. д. Вспомогательные движения можно выполнять на станках как автоматически, так и вручную. На станках автоматах все вспомогательные движения в определённой последовательности выполняются автоматически.

Виды фрезерных станков универсальные (с поворотным столом); горизонтально фрезерные консольные (с горизонтальным шпинделем и консолью); широкоуниверсальные (с дополнительными фрезерными головками); широкоуниверсальные инструментальные (с вертикальной рабочей плоскостью основного стола и поперечным движением шпиндельных узлов); вертикально фрезерные (с вертикальным шпинделем), в том числе консольные; бесконсольные (называемые также с крестовым столом); с передвижным порталом; копировально фрезерные; фрезерные непрерывного действия, в том числе карусельно фрезерные; барабанно фрезерные.

Горизонтальный консольно-фрезерный станок модели 6 Т 83

Горизонтальный консольно-фрезерный станок модели 6 Т 83 М (стол 400 х1600 мм)

Горизонтальный консольно-фрезерный станок с УЦИ модели ОРШАФ 32 Г исп. 31 (стол 320 х1400 мм)

Горизонтальные консольно-фрезерный станок модели 6 К 81 Г

Вертикальный консольно-фрезерный станок модели 6 Т 12 (стол 320 х1250 мм)

Вертикально фрезерный станок 6 Т 12 1

Вертикальный консольно фрезерный станок с крестовым столом модели FSS 450 MR, FSS 450 с УЦИ (аналог 6 T 13) (стол 450 х1600 мм)

Вертикальный консольно фрезерный станок модели ВМ 127 М (ВМ 127 М, ВМ 127 М) (стол 400 х1600 мм)

Вертикальный консольно-фрезерный станок модели 6 К 12 (стол 320 х1250 мм)

Фрезерный станок Х 5032

Широкоуниверсальный консольно фрезерный станок с ЧПУ (Heidenhain) модели 6 ДМ 83 ШФ 2

Широкоуниверсальный консольно-фрезерный станок (с увеличенной мощностью и скоростью вертикального шпинделя) с УЦИ (Heidenhain) модели 6 ДМ 82 Ш-1 Ф 1

Широкоуниверсальный с крестовым столом фрезерный станок с ЧПУ (Heidenhain) модели 6 ДМ 80 ШФ 2

Широкоуниверсальный фрезерный станок Weida.

Универсально фрезерный станок (Тайвань)

67 К 25 ПФ 3 Станок широкоуниверсальный фрезерный инструментальный с ЧПУ

Фрезерный станок с ЧПУ ОРША-Ф 32 ВФ 3 х01 с ЧПУ

Сверлильные и расточные станки Сверлильные станки — группа металлорежущих станков, предназначенных для получения сквозных и глухих отверстий в сплошном материале, для чистовой обработки, расточки(зенкерования, развёртывания) отверстий, образованных в заготовке каким либо другим способом, для нарезания внутренних резьб, для зенкования торцовых поверхностей. По расположению и количеству шпинделей сверлильные станки разделяют на вертикальные и горизонтальные, одношпиндельные и многошпиндельные.

Вертикально сверлильный станок 2 Н 135

Вертикально сверлильный станок 2 Н 125

Вертикально сверлильный станок с ЧПУ Knuth KSB 40.

Радиально сверлильный станок предназначен для многоинструментальной обработки отверстий в заготовках крупных деталей. Станки позволяют сверлить под углом, а также обрабатывать детали, расположенные ниже уровня пола. Это позволяет использовать радиально сверлильный станок для обработки деталей разных конфигураций. Совмещение оси отверстия заготовки с осью шпинделя достигается перемещением шпинделя относительно неподвижной заготовки.

Радиально сверлильный станок модели RZ 3050

Радиально сверлильный станок VOM 50

Радиально сверлильный станок Z 3063

Расточные станки группа металлорежущих станков, предназначена для обработки заготовок крупных размеров в условиях индивидуального и серийного производства. На этих станках можно производить растачивание, сверление, зенкерование, нарезание внутренней и наружной резьб, обтачивание цилиндрических поверхностей, подрезку торцов, цилиндрическое и торцовое фрезерование. Иногда на расточных станках можно произвести окончательную обработку заготовки корпусной детали без перестановки ее на другие станки. Отличительной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, совершающего движение осевой подачи. В отверстии шпинделя закрепляется режущий инструмент — борштанга с резцами, сверло, зенкер, развертка, фреза и др.

Горизонтально расточной станок ИС 2 А 636

Горизонтальный сверлильно фрезерный станок BO 130

Горизонтально расточной станок 2620

Горизонтально расточной станок 2 А 656

Горизонтально расточной станок с ЧПУ WFT 13 20 t

Горизонтально расточный станок 2652

Горизонтально расточной станок с ЧПУ HBM 110 C 3

Вертикальный отделочно расточной станок 2 Е 78 П

Станок вертикально расточный ROBBI BETA

Координатно сверлильные станки CMA серии TRD (Испания)

Станок координатный вертикально сверлильный с ЧПУ портального типа 2 х стоечный с неподвижным столом

Многошпиндельные сверлильные станки применяют главным образом в серийном производстве для обработки деталей, в которых требуется одновременно просверлить, развернуть, нарезать резьбу в большом количестве отверстий на разных плоскостях детали. Использование для этих целей одношпиндельных сверлильных станков неэкономично. Многошпиндельные сверлильные станки бывают с неподвижными (постоянными) и переставными шпинделями. Многошпиндельные сверлильные станки с постоянными шпинделями имеют обычно от двух до шести шпинделей, расположенных в один ряд с постоянными расстояниями между их осями. Постепенно перемещая деталь, на этом станке можно выполнять последовательно целый ряд различных операций (сверление, зенкерование, развертывание и т. д. ). Каждый шпиндель получает вращение от самостоятельного электродвигателя. Станки этого типа относятся к станкам общего назначения и могут быть использованы для обработки отверстий в различных заготовках.

Многошпиндельные вертикально сверлильные станки с переставными шпинделями в отличие от станков с постоянными шпинделями имеют один общий привод для всех шпинделей. На станине смонтированы все основные узлы. От электродвигателя через коробку скоростей получает вращение главный шпиндель , который в свою очередь через группу зубчатых передач приводит в движение рабочие шпиндели , расположенные в многошпиндельной сверлильной головке , которая гидравлическим или механическим приводом подач перемещается по направляющим станины вниз и вверх. При этом рабочий ход (вниз) шпинделей совершается медленно, а холостой (вверх) — быстро.

Вертикальный многошпиндельный станок модели GMD портального типа с ЧПУ проект VARSIRMU, Италия.

Многошпиндельный портальный сверлильный станок: Vernet Behringer

Станок сверлильный многошпиндельный сверлильный с ЧПУ ОФ 101 Ф 2 Для сверления и зенкования отверстий в платах многослойного печатного монтажа

Прецизионный координатно расточной станок T 170 S

Координатно расточной станок 2431 СФ 10,

Станок координатно расточной 24 К 40 СФ 4

Специальный координатно расточной станок с ЧПУ ЛЗ 367 Ф 4.

Оборудование механических производств.ppt