OBSch_EN_L3.ppt

- Количество слайдов: 97

ОБЩАЯ ЭНЕРГЕТИКА Лекция 3 Кафедра Энергетики, автоматики и систем коммуникаций Факультет Энергетики и систем коммуникаций Донского государственного технического университета

ТЕПЛОВЫЕ ЭЛЕКТРИЧЕСКИЕ СТАНЦИИ Продолжение ТЭС. ГТУ. ПГУ

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Любая конденсационная паротурбинная электростанция включает в себя четыре обязательных элемента: • паровой котёл, в который подводится питательная вода под большим давлением, топливо и атмосферный воздух для горения. В топке котла идёт процесс горения — химическая энергия топлива превращается в тепловую и лучистую энергию. Питательная вода протекает по трубной системе, расположенной внутри котла. Сгорающее топливо является мощным источником теплоты, которая передаётся питательной воде. Последняя нагревается до температуры кипения и испаряется. Получаемый пар в этом же котле перегревается сверх температуры кипения. Этот пар с температурой 540 °С и давлением 13— 24 МПа подаётся в паровую турбину;

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС турбоагрегат, состоящий из паровой турбины, электрогенератора и возбудителя. Паровая турбина, в которой пар расширяется до очень низкого давления (примерно в 20 раз меньше атмосферного), преобразует потенциальную энергию сжатого и нагретого до высокой температуры пара в кинетическую энергию вращения ротора турбины. Турбина вращает ротор электрогенератора, преобразующего кинетическую энергию вращения ротора генератора в электрическую энергию. Электрогенератор состоит из статора, в электрических обмотках которого генерируется ЭДС, и ротора, представляющего собой вращающийся электромагнит, питание которого осуществляется от возбудителя;

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС • конденсатор служит для конденсации пара, поступающего из турбины, и создания глубокого разрежения. Это позволяет очень существенно сократить затрату энергии на последующее сжатие образовавшейся воды и одновременно увеличить работоспособность пара, т. е. получить большую мощность от пара, выработанного котлом; • питательный насос для подачи питательной воды в котёл и создания высокого давления перед турбиной. Кроме перечисленных элементов, реальная ПТУ дополнительно содержит большое число насосов, теплообменников и других аппаратов, необходимых для повышения её эффективности. Рассмотрим технологический процесс электроэнергии на ТЭС, работающей на газе производства

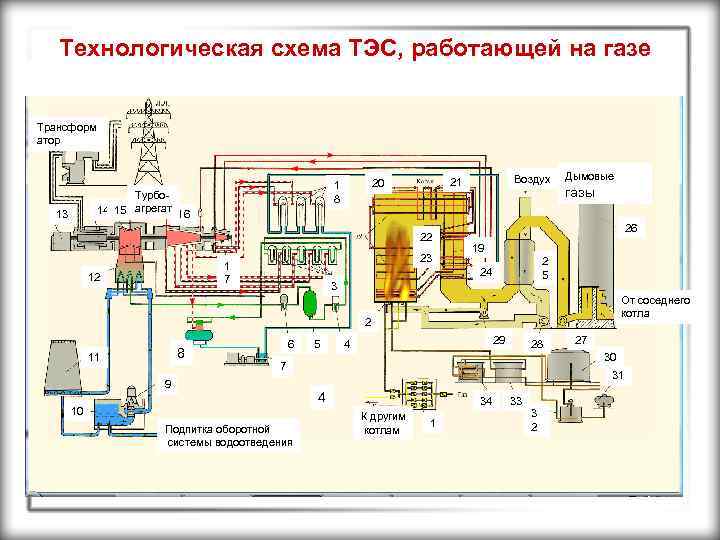

Технологическая схема ТЭС, работающей на газе Трансформ атор Турбо 14 15 агрегат 16 13 22 23 1 7 12 Воздух 21 20 1 8 Дымовые газы 26 19 2 5 24 3 От соседнего котла 2 8 11 6 5 29 4 28 30 7 9 10 Подпитка оборотной системы водоотведения 27 31 4 34 К другим котлам 1 33 3 2

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Основными элементами рассматриваемой электростанции являются котельная установка, производящая пар высоких параметров; турбинная или паротурбинная установка, преобразующая теплоту пара в механическую энергию вращения ротора турбоагрегата, и электрические устройства (электрогенератор, трансформатор и т. д. ), обеспечивающие выработку электроэнергии. Основным элементом котельной установки является котёл. Газ для работы котла подаётся от газораспределительной станции, подключённой к магистральному газопроводу, к газораспределительному пункту (ГРП) 1.

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Собственно котёл представляет собой Побразную конструкцию с газоходами прямоугольного сечения. Левая её часть называется топкой. Внутренняя часть топки свободна, и в ней происходит горение топлива, в данном случае газа. Для этого к горелкам специальным дутьевым вентилятором 28 непрерывно подаётся горячий воздух, нагреваемый в воздухоподогревателе 25. Для повышения температуры воздуха используется рециркуляция: часть дымовых газов, уходящих из котла, специальным вентилятором рециркуляции 29 подаётся к основному воздуху и смешивается с ним. Горячий воздух смешивается с газом подаётся в его топку.

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Стены топки облицованы экранами 19 — трубами, к которым подается питательная вода из экономайзера 24. На схеме изображён так называемый прямоточный котёл, в экранах которого питательная вода, проходя трубную систему котла только 1 раз, нагревается и испаряется, превращаясь в сухой насыщенный пар. Сухой насыщенный пар поступает в основной пароперегреватель, состоящий из потолочного 20, ширмового 21 и конвективного 22 элементов. В основном пароперегревателе повышается его температура и, следовательно, потенциальная энергия.

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Паровая турбина состоит из трёх цилиндров. • К первому цилиндру - цилиндру высокого давления (ЦВД) 17 пар подводится прямо из котла, и поэтому он имеет высокие параметры (для турбин СКД - 23, 5 МПа, 540 °С, т. е. 240 ат/540 °С). На выходе из ЦВД давление пара составляет 3 - 3, 5 МПа (30 - 35 ат), а температура – 300 - 340 °С. Если бы пар будет продолжать расширяться в турбине, то он станет настолько влажным, что длительная работа турбины будет невозможной из-за эрозионного износа его деталей в последнем цилиндре. Поэтому из ЦВД относительно холодный пар возвращается обратно в котёл в так называемый промежуточный пароперегреватель 23.

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Из ЦВД относительно холодный пар возвращается обратно в котёл в промежуточный пароперегреватель 23. В нём пар попадает снова под воздействие горячих газов котла, его температура повышается до исходной (540 °С). Полученный пар направляется в цилиндр среднего давления (ЦСД) 16. После расширения в ЦСД до давления 0, 2 - 0, 3 МПа (2 3 ат) пар поступает в один или несколько одинаковых цилиндров низкого давления (ЦНД) 15. Расширяясь в турбине, пар вращает её ротор, соединённый с ротором электрического генератора 14, в статорных обмотках которого наводится ЭДС. Трансформатор повышает её для уменьшения потерь в линиях электропередачи.

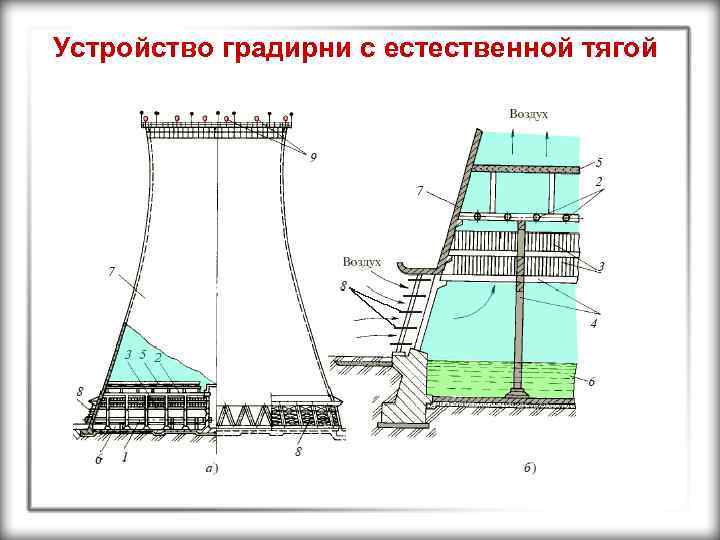

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС • Пар, покидающий ЦНД турбины, поступает в конденсатор 12 — теплообменник, по трубкам которого непрерывно протекает охлаждающая вода, подаваемая циркуляционным насосом 9 из реки, водохранилища или специального охладительного устройства (градирни). На рисунке показана так называемая система оборотного водоснабжения с градирней. Градирня - это железобетонная пустотелая вытяжная башня высотой до 150 м и выходным диаметром 40— 70 м, которая создаёт самотягу для воздуха, поступающего снизу через воздухо-направляющие щиты.

Устройство градирни с естественной тягой

Внешний вид башенной градирни

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Пар, поступающий из турбины в межтрубное пространство конденсатора, конденсируется и стекает вниз; образующийся конденсатным насосом 6 подаётся через регенеративные подогреватели низкого давления (ПНД) 3 в деаэратор 8. В ПНД температура конденсата повышается за счёт теплоты конденсации пара, отбираемого из турбины. Это позволяет уменьшить расход топлива в котле и повысить экономичность электростанции. В деаэраторе 8 происходит деаэрация - удаление из конденсата растворённых в нём газов, нарушающих работу котла. Из деаэратора питательная вода питательным насосом 7 подаётся в группу подогревателей высокого давления (ПВД).

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС Регенеративный подогрев конденсата в ПНД и ПВД - это основной и очень выгодный способ повышения КПД ТЭС. Пар, который расширился в турбине, выработал определённую мощность, а поступив в регенеративный подогреватель, передал свое тепло конденсации питательной воде (а не охлаждающей!), повысив её температуру и тем самым сэкономив расход топлива в котле. Температура питательной воды котла за ПВД, т. е. перед поступлением в котёл, составляет в зависимости от начальных параметров 240— 280 °С. Таким образом замыкается технологический пароводяной цикл преобразования химической энергии топлива в механическую энергию вращения ротора турбоагрегата.

Технологический процесс преобразования химической энергии топлива в электроэнергию на ТЭС • Газообразные продукты сгорания топлива, отдав свою основную теплоту питательной воде, поступают на трубы экономайзера 24 и в воздухоподогреватель 25, в которых они охлаждаются до температуры 140— 160 °С и направляются с помощью дымососа 27 к дымовой трубе 26. Дымовая труба создаёт разрежение в топке и газоходах котла; кроме того, она рассеивает вредные продукты сгорания в верхних слоях атмосферы, не допуская их высокой концентрации в нижних слоях.

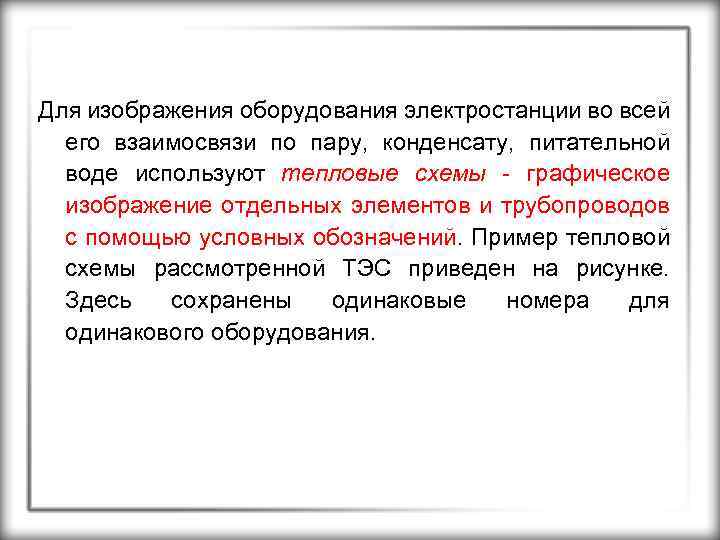

Для изображения оборудования электростанции во всей его взаимосвязи по пару, конденсату, питательной воде используют тепловые схемы - графическое изображение отдельных элементов и трубопроводов с помощью условных обозначений. Пример тепловой схемы рассмотренной ТЭС приведен на рисунке. Здесь сохранены одинаковые номера для одинакового оборудования.

Тепловая схема ТЭС

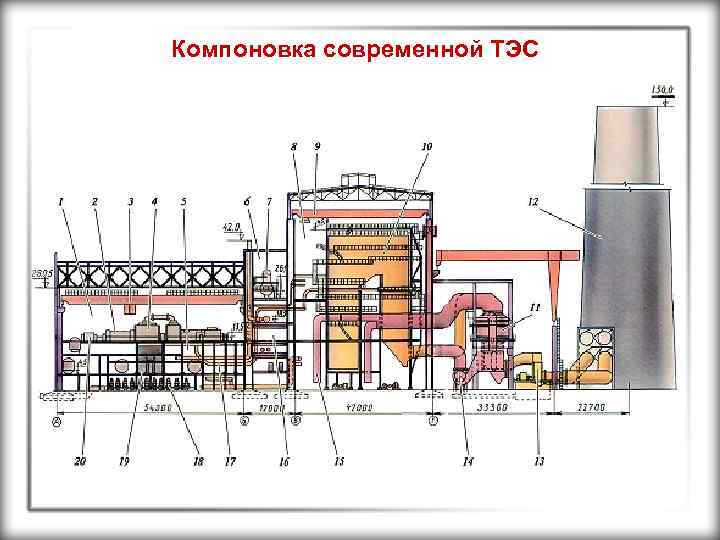

Компоновка современной ТЭС • Основным строительным сооружением ТЭС является главный корпус, поперечный разрез по которому показан на рисунке. Он состоит из трёх отделений: турбинного, деаэраторного и котельного. • Турбинное отделение включает в себя рамный фундамент - железобетонное сооружение, состоящее из нижней фундаментной плиты, установленной на грунт, вертикальных колонн и верхней фундаментной плиты, опирающейся на колонны. На верхнюю фундаментную плиту, расположенную в данном случае на высотной отметке 13, 5 м, устанавливают цугом паровую турбину, электрогенератор и возбудитель (эту совокупность называют турбоагрегатом).

Компоновка современной ТЭС

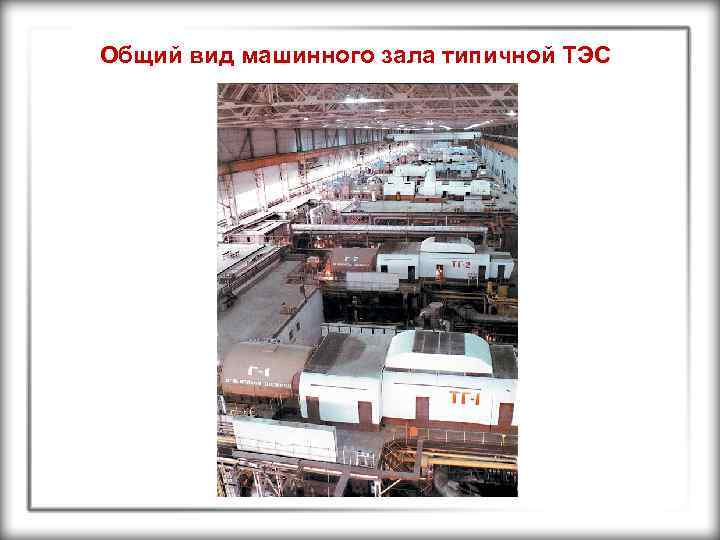

Компоновка современной ТЭС • Помещение, в котором располагается турбина, называется машинным залом (машзалом). Общий вид машзала типичной ТЭС показан на рисунке. Турбоагрегаты, закрытые металлическими кожухами, размещаются поперёк машзала, между ними имеются свободные пространства на всю высоту здания от нулевой отметки до кровли для установки оборудования, имеющего большую высоту (например, ПВД). Справа и слева от турбоагрегатов в машзале имеются свободные проходы.

Общий вид машинного зала типичной ТЭС

Компоновка современной ТЭС • Под полом машзала находится конденсационное помещение, поскольку в нём на нулевой высотной отметке располагается конденсатор, присоединённый своим входным патрубком к выходному патрубку турбины. На нулевой отметке размещены также конденсатные насосы, насосы маслоснабжения и некоторое другое оборудование. Конденсационное помещение содержит также многочисленные этажерки, на которые устанавливают питательный насос с его приводом, сетевые подогреватели (для ТЭЦ), вспомогательные устройства для пуска и остановки различного оборудования ТЭС.

• Между турбинным и котельным отделением размещают деаэраторное отделение. На деаэраторной этажерке в данном случае высотной отметке 26, 1 м размещают деаэраторы. Конденсат, подвергаемый деаэрации, и пар для его нагрева деаэраторы получают из турбинного отделения. Из деаэраторов питательная вода поступает к питательному насосу и затем в ПВД (а из них — в котлы). В деаэраторном помещении на высотной отметке машзала располагают щиты управления котлами и турбинами со всеми необходимыми приборами и автоматикой. Здесь находятся операторы, управляющие работой ТЭС.

Общий вид турбоагрегата мощностью 800 МВт

Новочеркасская ГРЭС

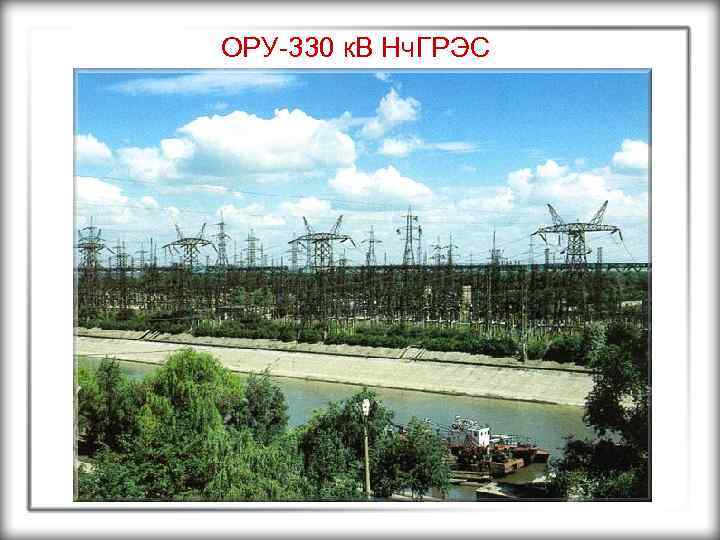

ОРУ-330 к. В Нч. ГРЭС

Новочеркасская ГРЭС

Новочеркасская ГРЭС

Газотурбинные установки (ГТУ) Значительно позже паровых турбин появились газовые турбины с помощью которых созданы компактные и высокоманевренные газотурбинные установки (ГТУ). В камере сгорания ГТУ сжигают газ или жидкое топливо; продукты сгорания с температурой 750— 900 °С поступают в газовую турбину, вращающую электрогенератор. КПД таких ТЭС обычно составляет 26— 28%, мощность — до нескольких сотен Мвт. Самая мощная ТЭС с ГТУ ГРЭС 3 им. Классона (Московская обл. ) имеет мощность 600 МВт. В 1872 г. немецкий инженер Штольце получил патент на изобретённую ГТУ, которую он впоследствии в 1904 г. построил и испытал. Установка Штольце содержит все элементы современных ГТУ.

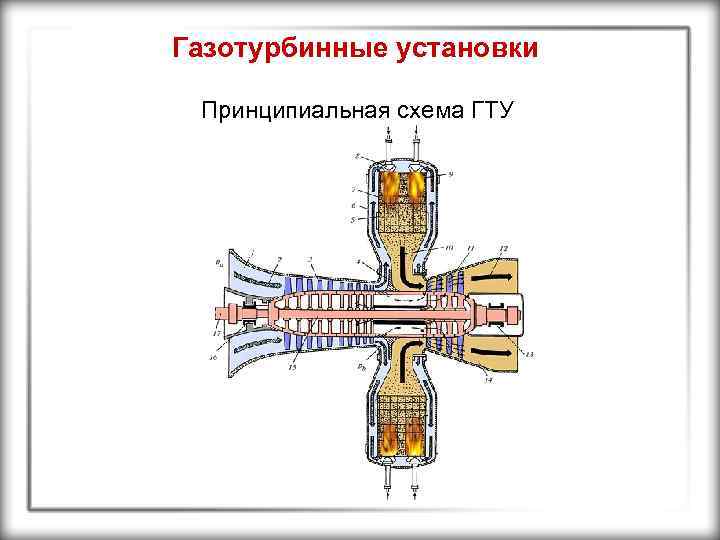

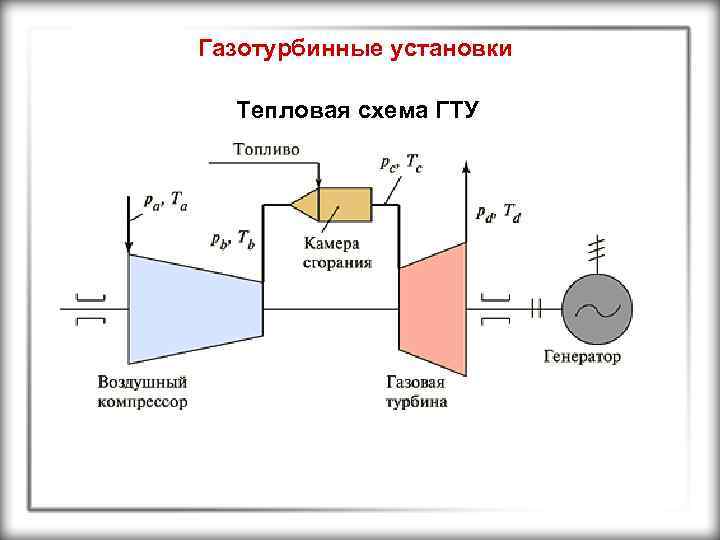

Газотурбинные установки (ГТУ) • Газотурбинная установка состоит из воздушного компрессора, камеры сгорания и газовой турбины, а также вспомогательных систем, обеспечивающих её работу. ГТУ, соединённую с электрическим генератором, называют газотурбинным агрегатом.

Газотурбинные установки Принципиальная схема ГТУ

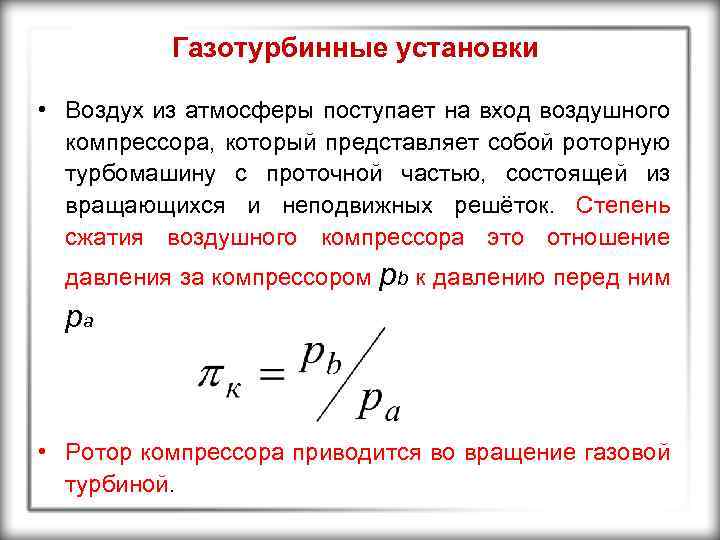

Газотурбинные установки • Воздух из атмосферы поступает на вход воздушного компрессора, который представляет собой роторную турбомашину с проточной частью, состоящей из вращающихся и неподвижных решёток. Степень сжатия воздушного компрессора это отношение давления за компрессором pb к давлению перед ним pa • Ротор компрессора приводится во вращение газовой турбиной.

Газотурбинные установки • Поток сжатого воздуха подаётся в одну или несколько камер сгорания. При этом в большинстве случаев поток воздуха, идущий из компрессора, разделяется на два потока. Первый поток направляется к горелочным устройствам, куда также подаётся топливо (газ или жидкое топливо). При сжигании топлива образуются продукты сгорания топлива высокой температуры. К ним подмешивается относительно холодный воздух второго потока с тем, чтобы получить газы (их обычно называют рабочими газами) с допустимой для деталей газовой турбины температурой.

Газотурбинные установки • Рабочие газы с давлением рс (рс < рb из-за гидравлического сопротивления камеры сгорания) подаются в проточную часть газовой турбины, принцип действия которой ничем не отличается от принципа действия паровой турбины (отличие состоит только в том, что газовая турбина работает на продуктах сгорания топлива, а не на паре). В газовой турбине рабочие газы расширяются практически до атмосферного давления , поступают в выходной диффузор 14, и из него - либо сразу в дымовую трубу, либо предварительно в какой-либо теплообменник, использующий теплоту уходящих газов ГТУ.

Газотурбинные установки Тепловая схема ГТУ

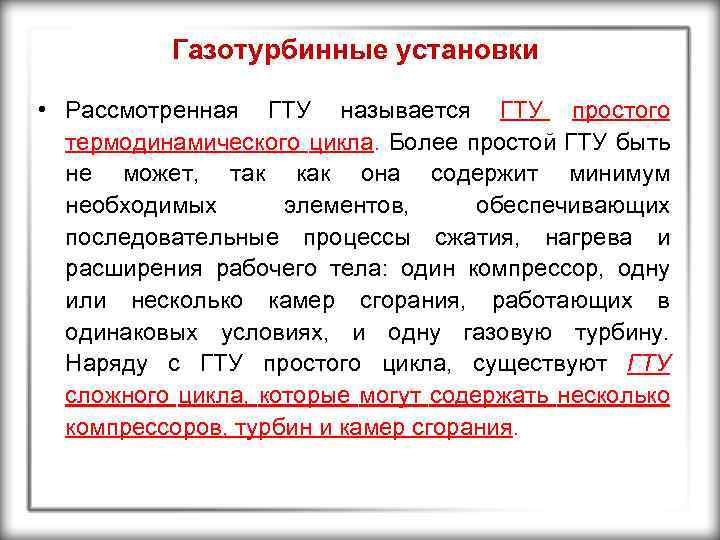

Газотурбинные установки • Рассмотренная ГТУ называется ГТУ простого термодинамического цикла. Более простой ГТУ быть не может, так как она содержит минимум необходимых элементов, обеспечивающих последовательные процессы сжатия, нагрева и расширения рабочего тела: один компрессор, одну или несколько камер сгорания, работающих в одинаковых условиях, и одну газовую турбину. Наряду с ГТУ простого цикла, существуют ГТУ сложного цикла, которые могут содержать несколько компрессоров, турбин и камер сгорания.

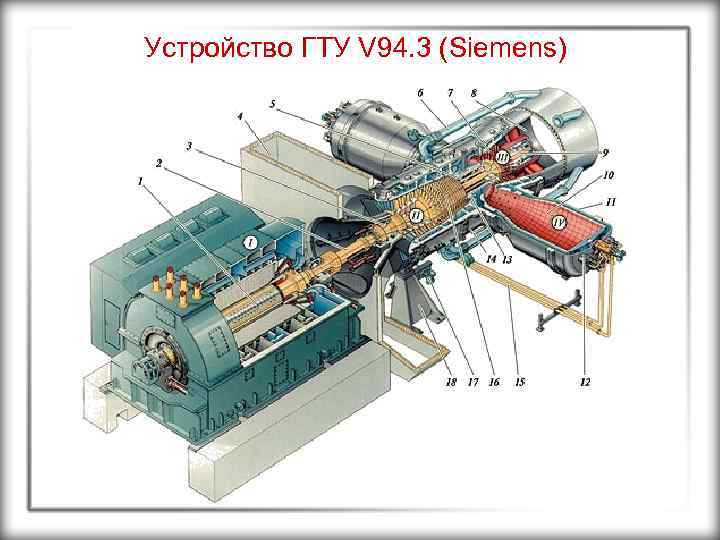

Устройство ГТУ V 94. 3 (Siemens)

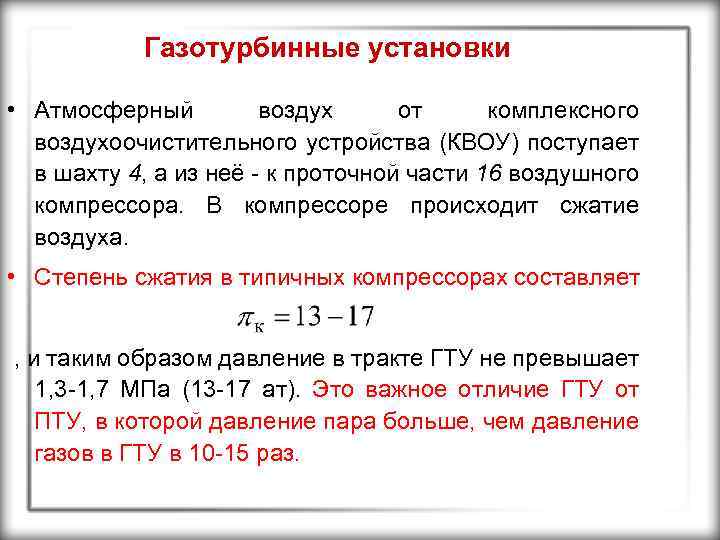

Газотурбинные установки • Атмосферный воздух от комплексного воздухоочистительного устройства (КВОУ) поступает в шахту 4, а из неё - к проточной части 16 воздушного компрессора. В компрессоре происходит сжатие воздуха. • Степень сжатия в типичных компрессорах составляет , и таким образом давление в тракте ГТУ не превышает 1, 3 -1, 7 МПа (13 -17 ат). Это важное отличие ГТУ от ПТУ, в которой давление пара больше, чем давление газов в ГТУ в 10 -15 раз.

Газотурбинные установки • Малое давление рабочей среды обуславливает малую толщину стенок корпусов и лёгкость их прогрева. Это делает ГТУ очень маневренной, то есть способной к быстрым и остановкам. Если для пуска ПТУ требуется несколько часов, то ГТУ может быть введена в работу за 10 -15 минут.

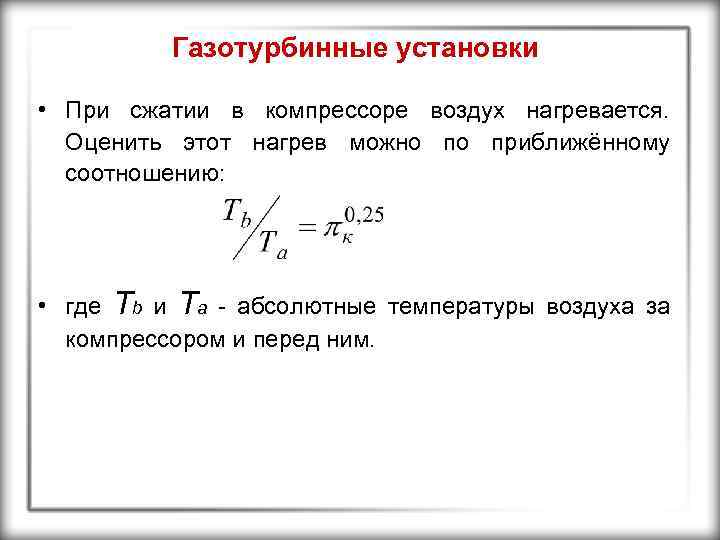

Газотурбинные установки • При сжатии в компрессоре воздух нагревается. Оценить этот нагрев можно по приближённому соотношению: • где Tb и Ta - абсолютные температуры воздуха за компрессором и перед ним.

Газотурбинные установки • Если, например, Ta= 300° К, т. е. температура окружающего воздуха 27 °С, а πк = 16, то Tb = 600° К и, следовательно, воздух нагревается на °С

Газотурбинные установки • Таким образом, за компрессором температура воздуха составляет 300— 350 °С. Воздух между стенками пламенной трубы и корпуса камеры сгорания движется к горелочному устройству, к которому подаётся и топливный газ. Поскольку топливо должно поступать в камеру сгорания, где давление 1, 3— 1, 7 МПа, то давление газа должно быть большим. Для возможности регулирования его расхода в камеру сгорания требуется давление газа примерно вдвое больше, чем давление в камере. Если в подводящем газопроводе имеется такое давление, то газ подаётся в камеру сгорания прямо с газораспределительного пункта (ГРП). Если давление газа недостаточное, то между ГРП и камерой устанавливают дожимной газовый компрессор.

Газотурбинные установки • В результате расширения газов в газовой турбине их тепловая энергия преобразуется в механическую. Эта энергия частично расходуется на привод воздушного компрессора, а её избыток — на привод ротора электрического генератора. Одна из характерных особенностей ГТУ состоит в том, что компрессор требует примерно половины мощности, развиваемой газовой турбиной. Это одно из принципиальных отличий ГТУ от ПТУ: в последней мощность, идущая на сжатие питательной воды даже до давления в 23, 5 МПа (240 ат) составляет всего несколько процентов от мощности паровой турбины. Связано это с тем, что вода — малосжимаемая жидкость, а воздух для сжатия требует много энергии.

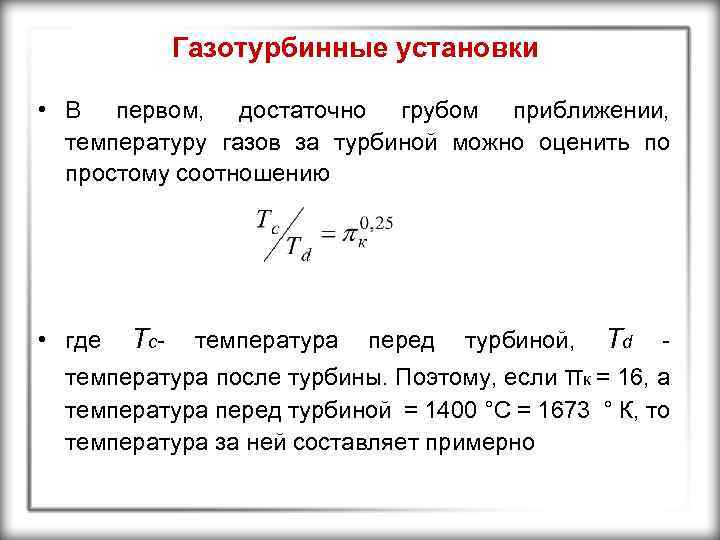

Газотурбинные установки • В первом, достаточно грубом приближении, температуру газов за турбиной можно оценить по простому соотношению • где Tc- температура перед турбиной, Td - температура после турбины. Поэтому, если πк = 16, а температура перед турбиной = 1400 °С = 1673 ° К, то температура за ней составляет примерно

Газотурбинные установки. • температура за турбиной составляет 836 К=563 °С.

Газотурбинные установки • Таким образом, температура газов за ГТУ достаточно высока, и значительное количество теплоты, полученной при сжигании топлива, уходит в дымовую трубу. Поэтому при автономной работе ГТУ её КПД невелик: для типичных ГТУ он составляет 35— 36 %, т. е. существенно меньше, чем КПД ПТУ. Дело, однако, кардинальным образом изменяется при установке на «хвосте» ГТУ теплообменника (сетевого подогревателя или котла-утилизатора для комбинированного цикла).

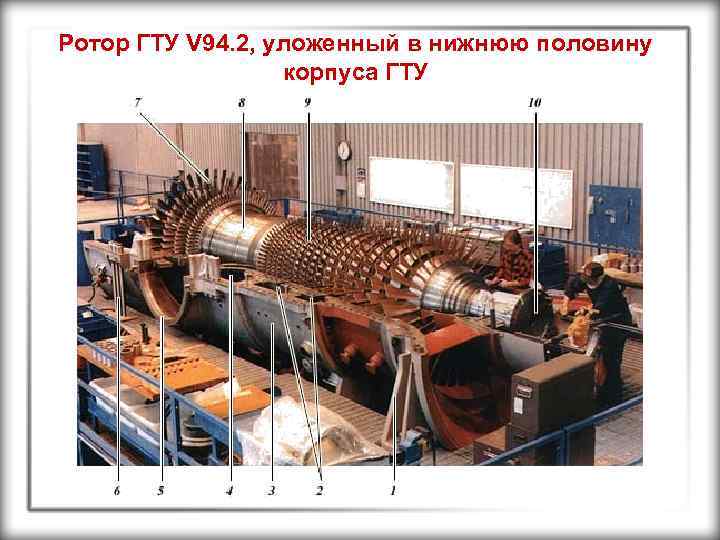

Ротор ГТУ V 94. 2, уложенный в нижнюю половину корпуса ГТУ

Газотурбинные установки • Из шахты 4 воздух поступает в каналы, образованные поворотными лопатками 2 невращающегося входного направляющего аппарата (ВНА). Основная задача ВНА – сообщить потоку воздуха, движущегося в осевом направлении вращательное движение. • Необходимость в поворотном ВНА вызвана стремлением не допустить снижения экономичности при снижении нагрузки ГТУ. Если не использовать ВНА, то и количество воздуха, подаваемого компрессором в камеру сгорания, постоянно и не зависит от нагрузки турбины.

Газотурбинные установки • Изменить мощность ГТУ можно только изменением расхода топлива в камеру сгорания. Поэтому при уменьшении расхода топлива и неизменности количества воздуха, подаваемого компрессором, снижается температура рабочих газов и перед газовой турбиной, и за ней. Это приводит к очень значительному снижению экономичности ГТУ. • Поворот лопаток при снижении нагрузки вокруг оси 1 на 25 — 30° позволяет сузить проходные сечения каналов ВНА и уменьшить расход воздуха в камеру сгорания, поддерживая постоянным соотношение между расходом воздуха и топлива.

Газотурбинные установки • Ротор ГТУ

Газотурбинные установки • Из корпуса воздушного компрессора выполняются отборы воздуха для охлаждения элементов газовой турбины. Для этого в его корпусе вставлены кольцевые камеры, сообщаемые с пространством за соответствующей ступенью. Воздух из камер отводится с помощью трубопроводов. • Компрессор имеет так называемые антипомпажные клапаны и обводные трубопроводы, перепускающие воздух из промежуточных ступеней компрессора в выходной диффузор газовой турбины при её пуске и остановке. Это исключает неустойчивую работу компрессора при малых расходах воздуха (это явление называется помпажом), приводящую к интенсивной вибрации всей машины.

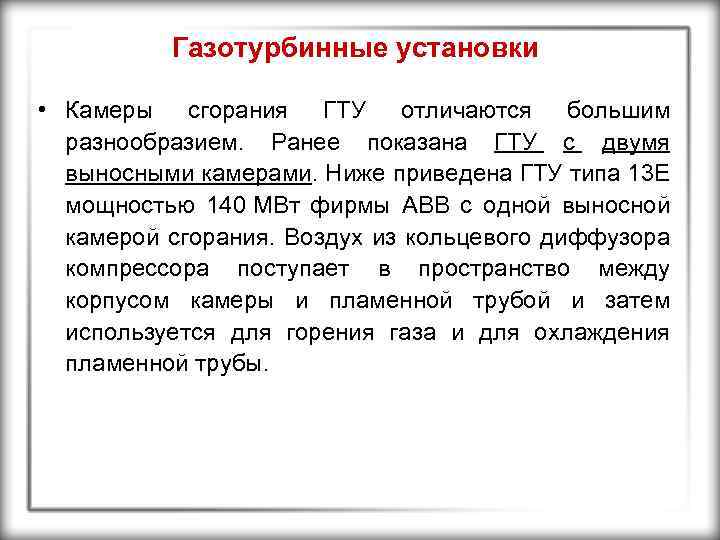

Газотурбинные установки • Камеры сгорания ГТУ отличаются большим разнообразием. Ранее показана ГТУ с двумя выносными камерами. Ниже приведена ГТУ типа 13 Е мощностью 140 МВт фирмы ABB с одной выносной камерой сгорания. Воздух из кольцевого диффузора компрессора поступает в пространство между корпусом камеры и пламенной трубой и затем используется для горения газа и для охлаждения пламенной трубы.

Газотурбинные установки • ГТУ фирмы ABB с одной выносной камерой

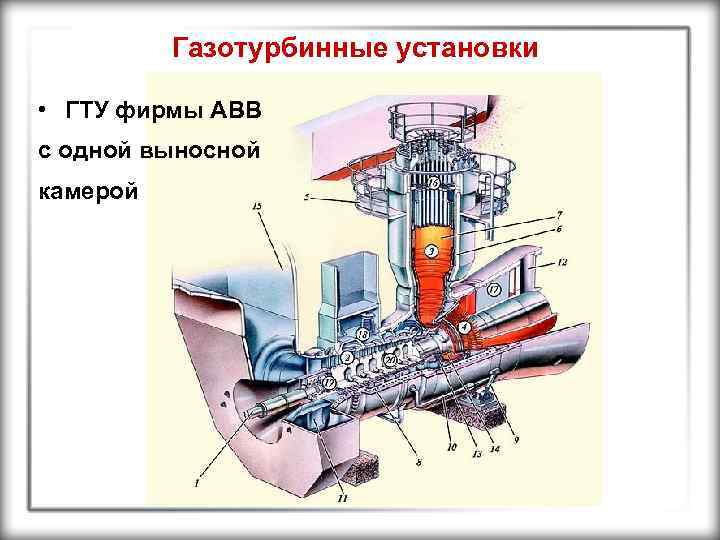

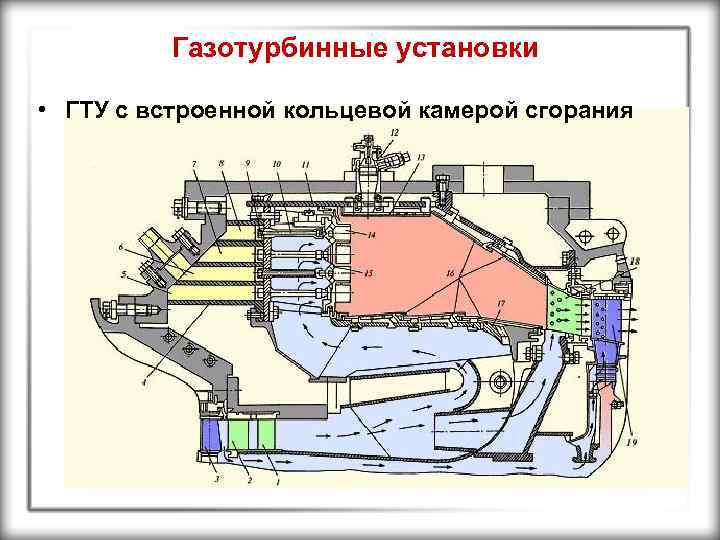

Газотурбинные установки • Главный недостаток выносных камер сгорания — большие габариты. В современных ГТУ используют в основном встроенные камеры сгорания: кольцевые и трубчато-кольцевые. • Ниже показана встроенная кольцевая камера сгорания. Кольцевое пространство для горения образовано внутренней 17 и наружной 11 пламенными трубами. Изнутри трубы облицованы специальными вставками 13 и 16, имеющими термобарьерное покрытие со стороны, обращённой к пламени; с противоположной стороны вставки имеют оребрение, улучшающее их охлаждение воздухом, поступающим через кольцевые зазоры между вставками внутрь пламенной трубы. Таким образом, достигается

Газотурбинные установки • ГТУ с встроенной кольцевой камерой сгорания

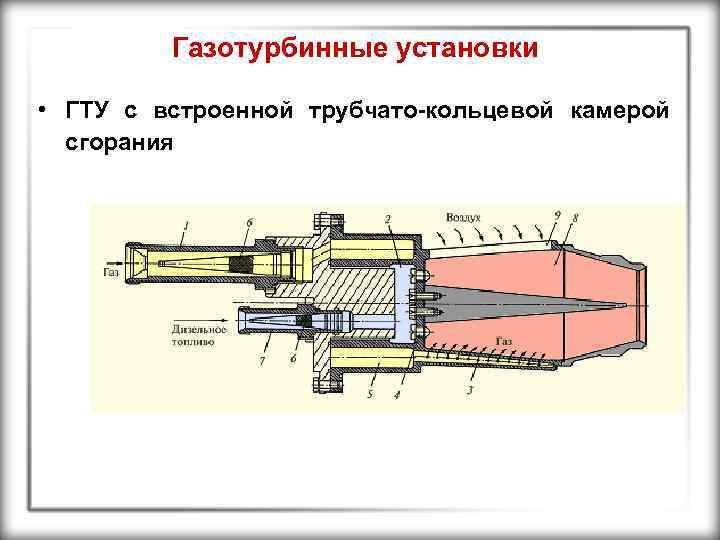

Газотурбинные установки • ГТУ с встроенной трубчато-кольцевой камерой сгорания

Газотурбинные установки • В кольцевое пространство 24 между выходной частью воздушного компрессора и входной частью газовой турбины с помощью перфорированных конусов 3 помещено 12 пламенных труб 10. Пламенная труба содержит многочисленные отверстия диаметром 1 мм, расположенные по кольцевым рядам на расстоянии 6 мм между ними; расстояние между рядами отверстий 23 мм. Через эти отверстия снаружи поступает «холодный» воздух, обеспечивая конвективно-пленочное охлаждение, и температуру пламенной трубы не выше 850 °С. На внутреннюю поверхность пламенной трубы наносится термобарьерное покрытие толщиной 0, 4 мм.

Газотурбинные установки • Газовая турбина является наиболее сложным элементом ГТУ, что обусловлено в первую очередь очень высокой температурой рабочих газов, протекающих через её проточную часть: температура газов перед турбиной 1350 °С в настоящее время считается «стандартной» , и ведущие фирмы, , работают над освоением начальной температуры 1500 °С. Начальная температура для паровых турбин составляет 540 °С. Поэтому при автономной работе ГТУ её КПД невелик: для типичных ГТУ он составляет 35 - 36 %, т. е. меньше, чем КПД паровой турбины.

Газотурбинные установки • Для обеспечения длительной работы газовой турбины используют сочетание двух средств. Первое средство — применение для наиболее нагруженных деталей жаропрочных материалов, способных сопротивляться действию высоких механических нагрузок и температур. Если для лопаток паровых турбин и некоторых других элементов применяются стали с содержанием хрома 12— 13 %, то для лопаток газовых турбин используют сплавы на никелевой основе (нимоники), которые способны при реально действующих механических нагрузках и необходимом сроке службы выдержать температуру 800— 850 °С. Поэтому вместе с первым используют второе средство — охлаждение наиболее горячих деталей.

Газотурбинные установки • Для охлаждения большинства современных ГТУ используется воздух, отбираемый из различных ступеней воздушного компрессора. Уже работают ГТУ, в которых для охлаждения используется водяной пар, который является лучшим охлаждающим агентом, чем воздух. Охлаждающий воздух после нагрева в охлаждаемой детали сбрасывается в проточную часть газовой турбины. Такая система охлаждения называется открытой. Существуют замкнутые системы охлаждения, в которых нагретый в детали охлаждающий агент направляется в холодильник и затем снова возвращается для охлаждения детали.

Газотурбинные установки • Система охлаждения газовой турбины — самая сложная система в ГТУ, определяющая её срок службы. Она обеспечивает не только поддержание допустимого уровня рабочих и сопловых лопаток, но и корпусных элементов, дисков, несущих рабочие лопатки, запирание уплотнений подшипников, где циркулирует масло и т. д. Эта система чрезвычайно сильно разветвлена и организуется так, чтобы каждый охлаждаемый элемент получал охлаждающий воздух тех параметров и в том количестве, который необходим для поддержания его оптимальной температуры.

Газотурбинные установки • Газовая турбина обычно имеет 3— 4 ступени. Воздух для охлаждения сопловых лопаток подводится внутрь через их торцы и сбрасывается через многочисленные (600— 700 отверстий диаметром 0, 5 — 0, 6 мм) отверстия, расположенные в соответствующих зонах профиля. К рабочим лопаткам охлаждающий воздух подводится через отверстия, выполненные в торцах хвостовиков.

Газотурбинные установки • Ввиду трудности механической обработки никелевых сплавов для получения лопаток используется точное литьё по выплавляемым моделям. Рабочие литые лопатки требуют обработки только хвостовика с помощью абразивного инструмента. В самых современных ГТУ используют монокристаллические лопатки, которые выращиваются при литье в виде одного кристалла, так как наличие границ кристаллов приводит к ухудшению свойств материала.

Газотурбинные установки • Ротор газовой турбины представляет собой уникальную сборную конструкцию. Перед сборкой отдельные диски компрессора и газовой турбины облопачиваются и балансируются, изготавливаются концевые части, проставочная часть и центральный стяжной болт. Каждый из дисков имеет два кольцевых воротника, на которых выполнены хирты – строго радиальные зубья треугольного профиля. Смежные детали имеют точно такие же воротники с точно такими же хиртами. При хорошем качестве изготовления хиртового соединения обеспечивается абсолютная центровка смежных дисков.

Парогазовая установка (ПГУ) В парогазовой установке (ПГУ), состоящей из паротурбинного и газотурбинного агрегатов, горячие газы ГТУ используются для нагревания воды в парогенераторе. Это электростанции комбинированного типа. КПД ТЭС с ПГУ достигает 42 - 45%. ПГУ в настоящее время самый экономичный двигатель, используемый для получения электроэнергии. К тому же это самый экологически чистый двигатель, что объясняется высоким КПД. Самые мощные энергоблоки с ПГУ: на Южной ТЭЦ С. Петербурга — 300 МВт и на Невинномыской ГРЭС — 170 МВт.

Устройство электростанции с ПГУ (Siemens) ПГУ с тремя энергоблоками

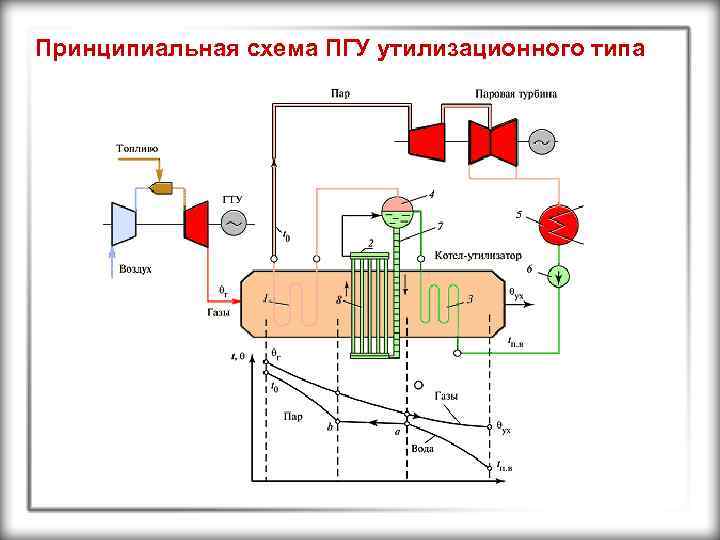

Принципиальная схема ПГУ утилизационного типа

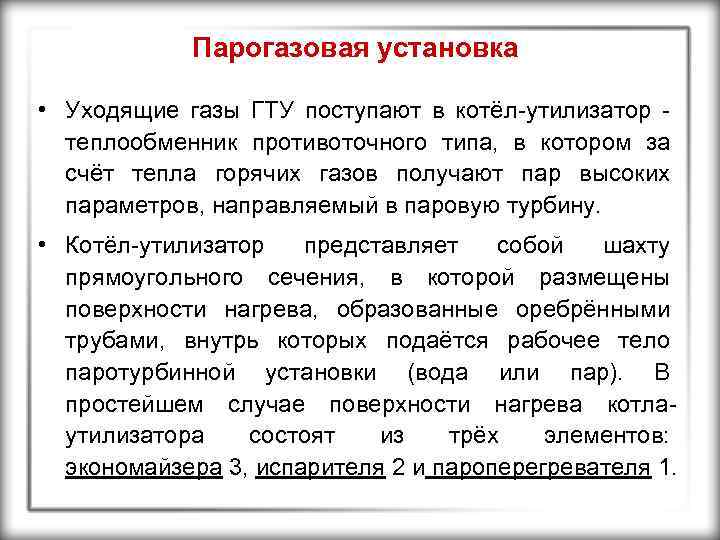

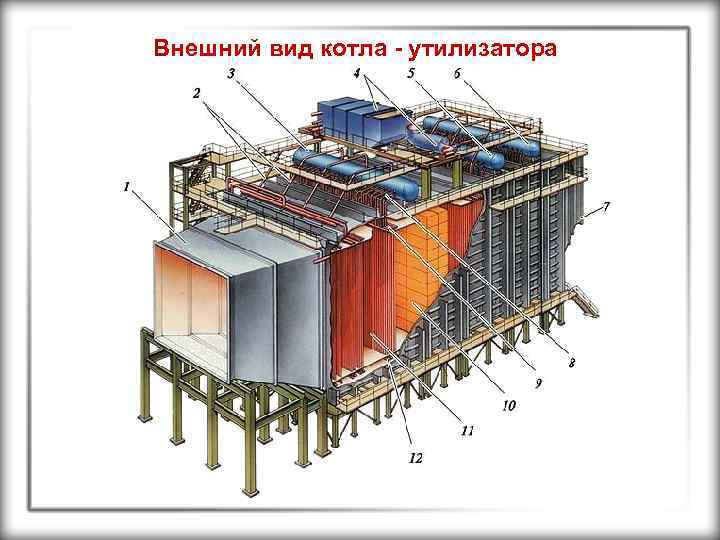

Парогазовая установка • Уходящие газы ГТУ поступают в котёл-утилизатор - теплообменник противоточного типа, в котором за счёт тепла горячих газов получают пар высоких параметров, направляемый в паровую турбину. • Котёл-утилизатор представляет собой шахту прямоугольного сечения, в которой размещены поверхности нагрева, образованные оребрёнными трубами, внутрь которых подаётся рабочее тело паротурбинной установки (вода или пар). В простейшем случае поверхности нагрева котлаутилизатора состоят из трёх элементов: экономайзера 3, испарителя 2 и пароперегревателя 1.

Внешний вид котла - утилизатора

Парогазовая установка • Центральным элементом является испаритель, состоящий из барабана 4 (длинного цилиндра, заполняемого наполовину водой), нескольких опускных труб 7 и достаточно плотно установленных вертикальных труб собственно испарителя 8. Испаритель работает на принципе естественной конвекции. Испарительные трубы находятся в зоне более высоких температур, чем опускные. Поэтому в них вода нагревается, частично испаряется и поэтому становится легче и поднимается вверх в барабан.

Парогазовая установка • Освобождающееся место заполняется более холодной водой по опускным трубам из барабана. Насыщенный пар собирается в верхней части барабана и направляется в трубы пароперегревателя 1. Расход пара из барабана 4 компенсируется подводом воды из экономайзера 3. При этом поступающая вода, прежде чем испариться полностью, многократно пройдет через испарительные трубы. Поэтому описанный котёлутилизатор называется котлом с естественной циркуляцией.

Парогазовая установка • В экономайзере происходит нагрев поступающей питательной воды практически до температуры кипения. Из барабана сухой насыщенный пар поступает в пароперегреватель, где перегревается сверх температуры насыщения. Температура получаемого перегретого пара t 0 всегда, конечно, меньше, чем температура газов q. Г, поступающих из газовой турбины (обычно на 25 - 30 °С).

Парогазовая установка • Под схемой котла-утилизатора показано изменение температур газов и рабочего тела при их движении навстречу другу. Температура газов плавно уменьшается от значения QГ на входе до значения Qух температуры уходящих газов. Движущаяся навстречу питательная вода повышает в экономайзере свою температуру до температуры кипения (точка а). С этой температурой (на грани кипения) вода поступает в испаритель. В нём происходит испарение воды. При этом её температура не изменяется (процесс a - b). В точке b рабочее тело находится в виде сухого насыщенного пара. Далее в пароперегревателе происходит его перегрев до значения t 0.

Парогазовая установка • Образующийся на выходе из пароперегревателя пар направляется в паровую турбину, где, расширяясь, совершает работу. Из турбины отработанный пар поступает в конденсатор, конденсируется и с помощью питательного насоса 6, повышающего давление питательной воды, направляется снова в котёл-утилизатор.

Парогазовая установка • Таким образом, принципиальное отличие паросиловой установки (ПСУ) ПГУ от обычной ПСУ ТЭС состоит только в том, что топливо в котлеутилизаторе не сжигается, а необходимая для работы ПСУ ПГУ теплота берётся от уходящих газов ГТУ. Необходимо отметить ряд важных технических отличий ПСУ ПГУ от ПСУ ТЭС.

Парогазовая установка • 1. Температура уходящих газов ГТУ QГ практически однозначно определяется температурой газов перед газовой турбиной и совершенством системы охлаждения газовой турбины. В большинстве современных ГТУ температура уходящих газов составляет 530— 580 °С (хотя имеются отдельные ГТУ с температурой вплоть до 640 °С). По условиям надёжности работы трубной системы экономайзера при работе на природном газе температура питательной воды tп. в на входе в котёл-утилизатор не должна быть меньше 60 °С. Температура газов Qух, покидающих котёл-утилизатор, всегда выше, чем температура tп. в.

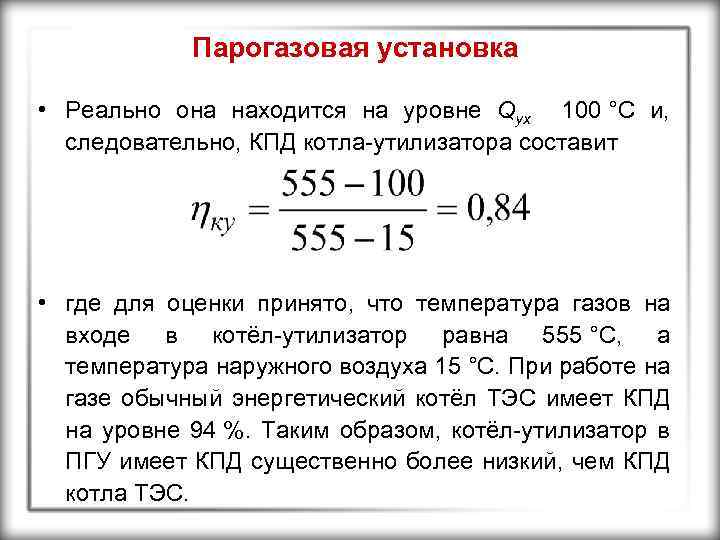

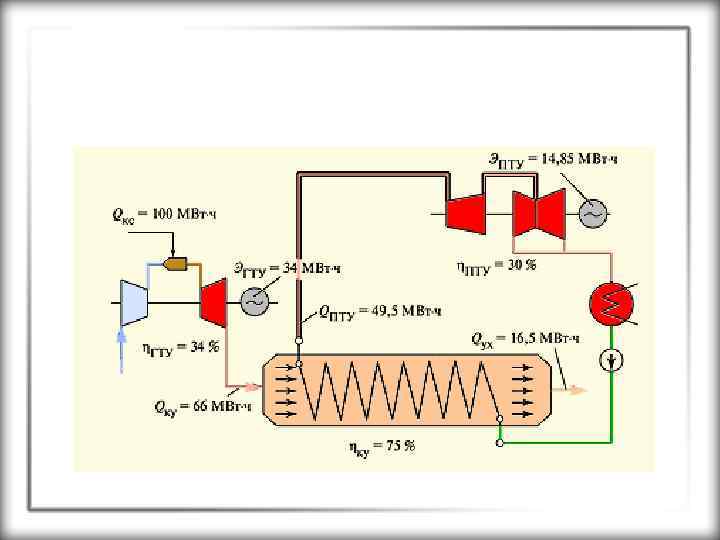

Парогазовая установка • Реально она находится на уровне Qух 100 °С и, следовательно, КПД котла-утилизатора составит • где для оценки принято, что температура газов на входе в котёл-утилизатор равна 555 °С, а температура наружного воздуха 15 °С. При работе на газе обычный энергетический котёл ТЭС имеет КПД на уровне 94 %. Таким образом, котёл-утилизатор в ПГУ имеет КПД существенно более низкий, чем КПД котла ТЭС.

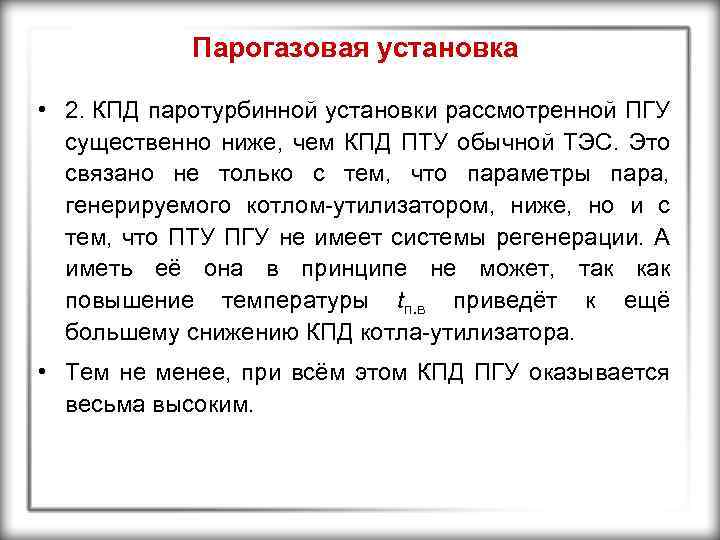

Парогазовая установка • 2. КПД паротурбинной установки рассмотренной ПГУ существенно ниже, чем КПД ПТУ обычной ТЭС. Это связано не только с тем, что параметры пара, генерируемого котлом-утилизатором, ниже, но и с тем, что ПТУ ПГУ не имеет системы регенерации. А иметь её она в принципе не может, так как повышение температуры tп. в приведёт к ещё большему снижению КПД котла-утилизатора. • Тем не менее, при всём этом КПД ПГУ оказывается весьма высоким.

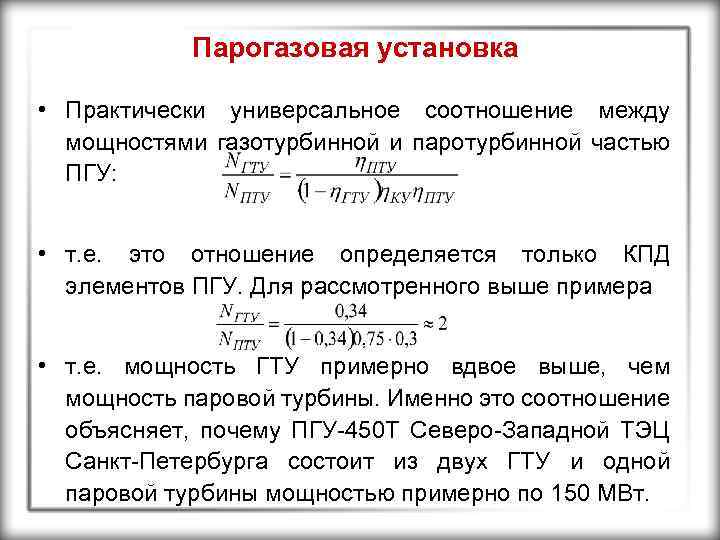

Парогазовая установка • Практически универсальное соотношение между мощностями газотурбинной и паротурбинной частью ПГУ: • т. е. это отношение определяется только КПД элементов ПГУ. Для рассмотренного выше примера • т. е. мощность ГТУ примерно вдвое выше, чем мощность паровой турбины. Именно это соотношение объясняет, почему ПГУ-450 Т Северо-Западной ТЭЦ Санкт-Петербурга состоит из двух ГТУ и одной паровой турбины мощностью примерно по 150 МВт.

Парогазовая установка • ПГУ классифицируются по различным признакам. • По назначению ПГУ подразделяют на конденсационные и теплофикационные. Первые из них вырабатывают только электроэнергию, вторые — служат и для нагрева сетевой воды в подогревателях, подключаемых к паровой турбине.

Парогазовая установка • По количеству рабочих тел, используемых в ПГУ, их делят на бинарные и монарные. В бинарных установках рабочие тела газотурбинного цикла (воздух и продукты горения топлива) и паротурбинной установки (вода и водяной пар) разделены. В монарных установках рабочим телом турбины является смесь продуктов сгорания и водяного пара.

Парогазовая установка • Тепловая схема монарной ПГУ показана ниже. Выходные газы ГТУ направляются в котёлутилизатор, в который подаётся вода питательным насосом 5. Получаемый на выходе пар поступает в камеру сгорания 2, смешивается с продуктами сгорания и образующаяся однородная смесь направляется в газовую (правильнее сказать — в парогазовую турбину 3).

Парогазовая установка • ПГУ монарного типа

Парогазовая установка • Существующие бинарные ПГУ можно разделить на четыре типа. • 1. Утилизационные ПГУ. В этих установках тепло уходящих газов ГТУ утилизируется в котлахутилизаторах с получением пара высоких параметров, используемого в паротурбинном цикле. Главными преимуществами утилизационных ПГУ по сравнению с ПТУ являются высокая экономичность (в ближайшие годы их КПД превысит 60 %), существенно меньшие капиталовложения, меньшая потребность в охлаждающей воде, малые вредные выбросы, высокая маневренность.

Парогазовая установка • 2. ПГУ со сбросом выходных газов ГТУ в энергетический котёл. Такие ПГУ называют «сбросными» , или ПГУ с низконапорным парогенератором. В них тепло уходящих газов ГТУ, содержащих достаточное количество кислорода, направляется в энергетический котёл, замещая в нём воздух, подаваемый дутьевыми вентиляторами котла из атмосферы. При этом отпадает необходимость в воздухоподогревателе котла, так как уходящие газы ГТУ имеют высокую температуру.

Парогазовая установка • Электростанция со сбросной ПГУ

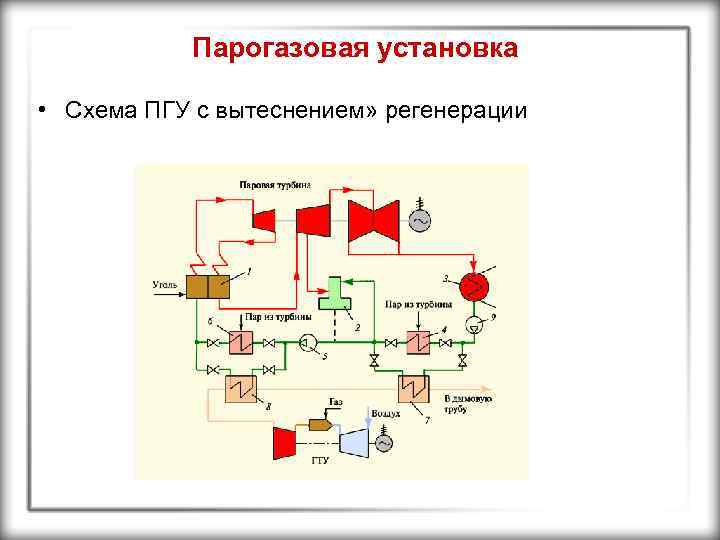

Парогазовая установка • 3. ПГУ с «вытеснением» регенерации. Здесь регенеративные подогреватели отключаются от паровой турбины, а для подогрева питательной воды энергетического котла используется тепло уходящих газов ГТУ. Сэкономленный пар отборов служит для выработки дополнительной мощности в паровой турбине. При этом теплота конденсации сэкономленного пара теряется в конденсаторе, а не возвращается питательной воде. Поэтому выигрыш в экономичности возникает тогда, когда эта потеря будет меньше, чем экономия топлива за счёт уменьшения потери теплоты с уходящими газами ГТУ. ПГУ с вытеснением регенерации даёт наименьшую экономию топлива.

Парогазовая установка • Схема ПГУ с вытеснением» регенерации

Парогазовая установка • 4. Схема ПГУ с высоконапорным парогенератором (котлом) показана ниже. В такой ПГУ высоконапорный парогенератор (ВПГ) играет одновременно роль и энергетического котла ПТУ и камеры сгорания ГТУ. Для этого в нём поддерживается высокое давление, создаваемое компрессором ГТУ. Для повышения экономичности перед ВПГ устанавливается газовый подогреватель конденсата ГПК, уменьшающий температуру уходящих газов ГТУ. • Экономия топлива в такой установке также зависит от соотношения мощностей ГТУ и ПТУ и находится на таком же уровне, как и у сбросных ПГУ

Парогазовая установка • Схема ПГУ с высоконапорным парогенератором

Парогазовая установка • Основные преимущества ПГУ. • 1. Парогазовая установка - в настоящее время самый экономичный двигатель, используемый для получения электроэнергии. • 2. Парогазовая установка - самый экологически чистый двигатель. В первую очередь это объясняется высоким КПД - ведь вся та теплота, содержащаяся в топливе, которую не удалось преобразовать в электроэнергию, выбрасывается в окружающую среду и происходит её тепловое загрязнение. Поэтому уменьшение тепловых выбросов ПГУ по сравнению с паросиловой примерно соответствует уменьшению расхода топлива на производство электроэнергии.

Парогазовая установка • 3. Парогазовая установка - очень маневренный двигатель, с которым в маневренности может сравниться только автономная ГТУ. Потенциально высокая маневренность ПТУ обеспечивается наличием в её схеме ГТУ, изменение нагрузки которой происходит в течение нескольких минут. • 4. При одинаковой мощности паросиловой и парогазовой ТЭС потребление охлаждающей воды ПГУ примерно втрое меньше. Это определяется тем, что мощность паросиловой части ПГУ составляет 1/3 от общей мощности, а ГТУ охлаждающей воды практически не требует.

Парогазовая установка • 5. ПГУ имеет более низкую стоимость установленной единицы мощности, что связано с меньшим объёмом строительной части, с отсутствием сложного энергетического котла, дорогой дымовой трубы, системы регенеративного подогрева питательной воды, использованием более простых паровой турбины и системы технического водоснабжения.

ЗАКЛЮЧЕНИЕ Главным недостатком всех тепловых электростанций является то, что все виды применяемого топлива являются невосполнимыми природными ресурсами, которые медленно, но неуклонно заканчиваются. Кроме того, ТЭС потребляют значительное количество топлива и являются самыми экологически «грязными» источниками электроэнергии, особенно если они работают на высокозольных сернистых топливах. Именно поэтому в настоящее время, наряду с использованием атомных и гидравлических электростанций, ведутся разработки механизма выработки электроэнергии при помощи восполняемых или других альтернативных источников энергии. Однако несмотря ни на что ТЭС являются основными производителями электроэнергии в большинстве стран мира и останутся таковыми, по крайней мере в ближайшие 50 лет.

OBSch_EN_L3.ppt