Магнитоабразивная обработка и экструзия.pptx

- Количество слайдов: 29

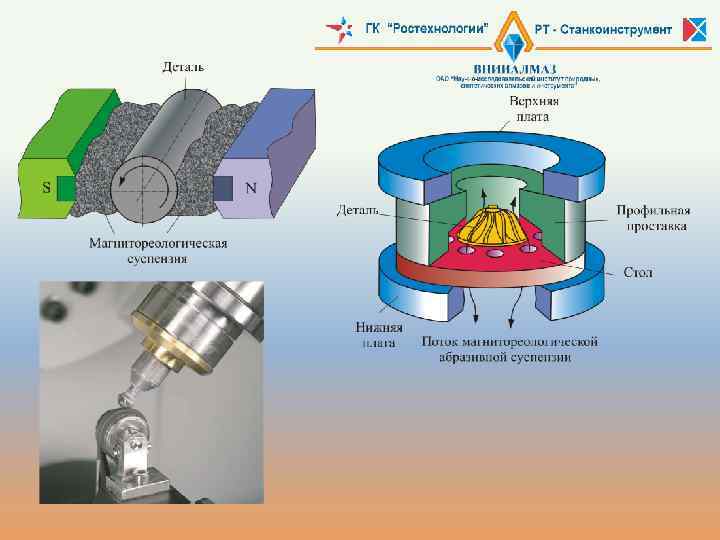

Обработка в магнитореологических алмазных суспензиях

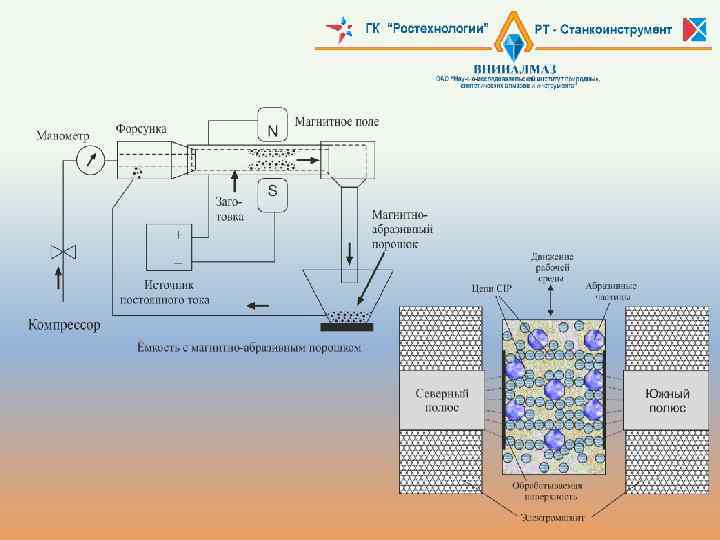

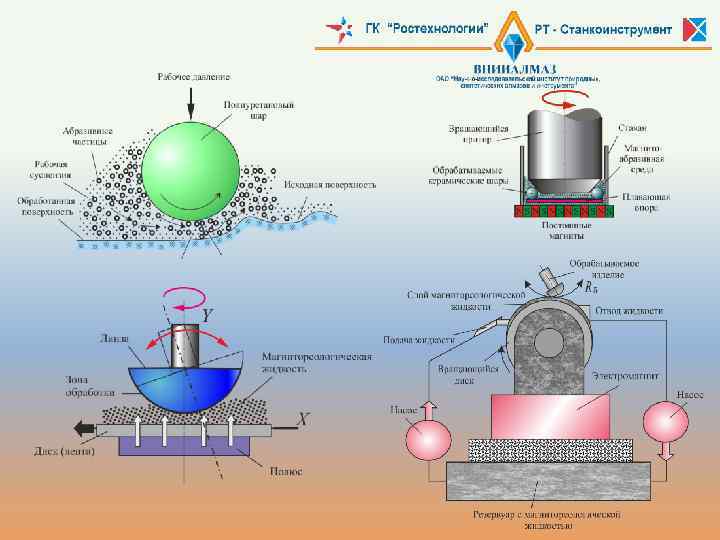

При воздействии магнитного поля на поверхности инструмента формируется рабочий слой регулируемой жесткости, содержащий дисперсные алмазные частицы или алмазные частицы закрепленные шаржированием на зернах карбонильного железа, полирующие поверхность.

Ультразвуковая финишная обработка в магнитореологической алмазной наносуспензии Принципиальная схема обработки на станке СКАМО-1/300 Станок СКАМО-1/300

Станок предназначен для нескольких операций обработки: • Высокоскоростное фрезерование малоразмерным инструментом из твердосплавных и сверхтвердых материалов • Ультразвуковая обработка в алмазных суспензиях и малоразмерным инструментом с алмазным слоем. Обработка высокопрочных керамик, сапфира, алмаза, ситалов, изготовление микролинз. • Финишной обработки в магнитореологических алмазных суспензиях с формированием шероховатости в несколько ангстремов. Инструмент изготавливается из материалов с большой коэрциативной силы (ниодимовых и самарий-кобальтовых ферритов) или используются электромагниты. На поверхности инструмента формируется рабочий слой регулируемой жесткости, содержащий дисперсные алмазные частицы полирующие поверхность. • Электроэрозионной микрообработки (электроэрозионного фрезерования и точения). Изготовление миниатюрных деталей, обработка отверстий малого диаметра, узких пазов и щелей.

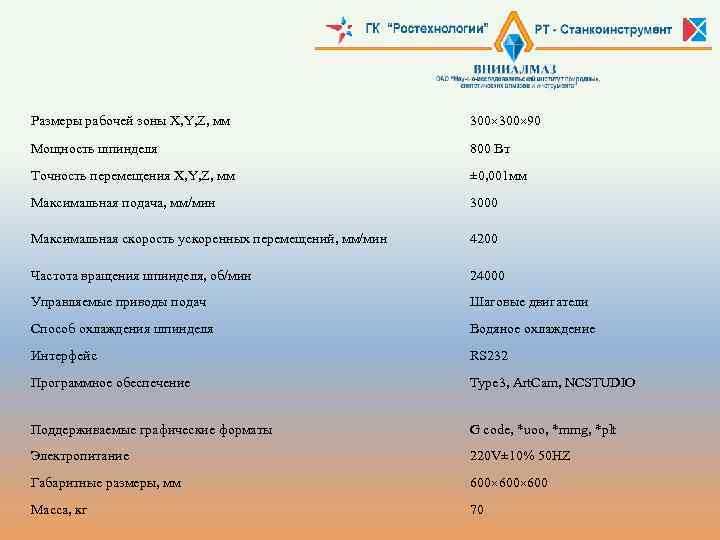

Размеры рабочей зоны X, Y, Z, мм 300 90 Мощность шпинделя 800 Вт Точность перемещения X, Y, Z, мм ± 0, 001 мм Максимальная подача, мм/мин 3000 Максимальная скорость ускоренных перемещений, мм/мин 4200 Частота вращения шпинделя, об/мин 24000 Управляемые приводы подач Шаговые двигатели Способ охлаждения шпинделя Водяное охлаждение Интерфейс RS 232 Программное обеспечение Type 3, Art. Cam, NCSTUDIO Поддерживаемые графические форматы G code, *uoo, *mmg, *plt Электропитание 220 V± 10% 50 HZ Габаритные размеры, мм 600 600 Масса, кг 70

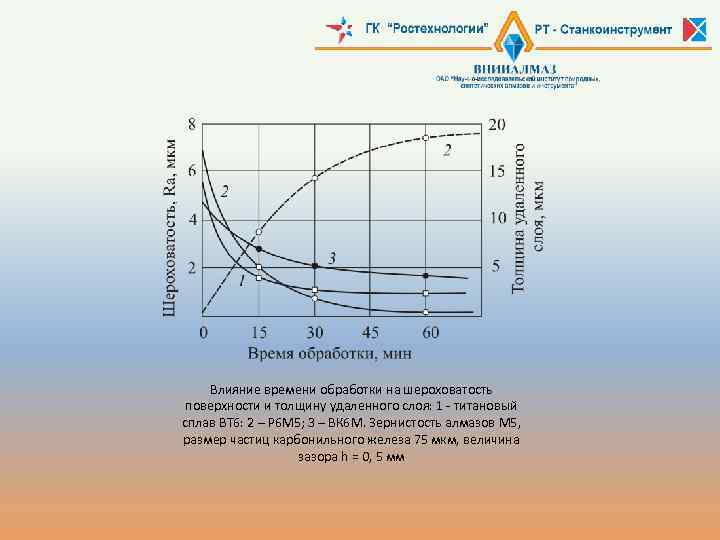

Влияние времени обработки на шероховатость поверхности и толщину удаленного слоя: 1 - титановый сплав ВТ 6: 2 – Р 6 М 5; 3 – ВК 6 М. Зернистость алмазов M 5, размер частиц карбонильного железа 75 мкм, величина зазора h = 0, 5 мм

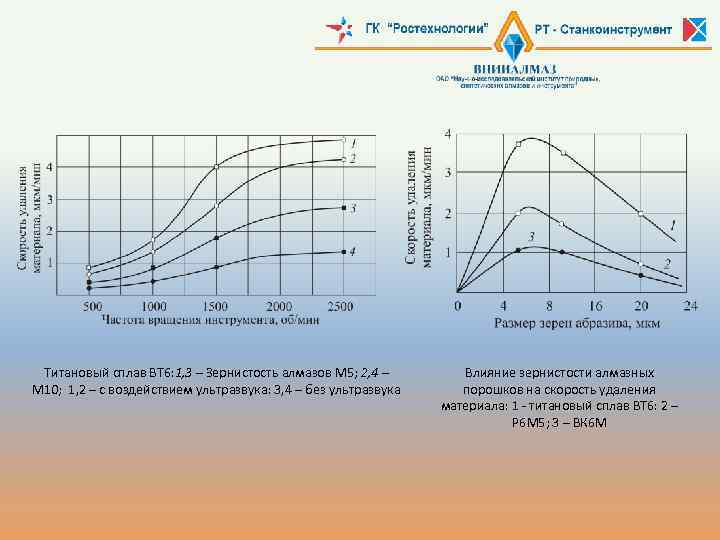

Титановый сплав ВТ 6: 1, 3 – Зернистость алмазов M 5; 2, 4 – М 10; 1, 2 – с воздействием ультразвука: 3, 4 – без ультразвука Влияние зернистости алмазных порошков на скорость удаления материала: 1 - титановый сплав ВТ 6: 2 – Р 6 М 5; 3 – ВК 6 М

Отделочная обработка поверхностей с помощью магнитнореалогических абразивных суспензий имеет ряд преимуществ по сравнению с традиционными методами финишной обработки, используемыми для сложнопрофильных поверхностей: • Вязкость рабочей среды, определяющую давление абразивных частиц на обрабатываемую поверхность, можно в широком диапазоне регулировать изменением величины магнитного поля; • Эффективное охлаждение зоны обработки; • Высокая производительность с обеспечением минимальной шероховатости нанометрического уровня; В работе приведены результаты исследований технологических возможностей финишной обработки поверхностей с использованием магнитореологических алмазных суспензий. Исследования выполнялись на установке СКАМО-1/300 оснащенной ультразвуковой головкой, на которую устанавливался образец. Обработка выполнялась в стальном стакане с магнитореологической суспензией состоящей из частиц карбонильного железа с дисперсностью 50… 100 мкм и алмазного микропорошка и аэросила в углеводородной жидкости. Магнитное поле создавалось электромагнитом. Образец в процессе обработки совершал ультразвуковые колебания с частотой 20 к. Гц при амплитуде 400 мкм. Выполнены исследования по влиянию состава магнитореологической суспензии, плотности магнитного потока, зернистости алмазного порошка на качество поверхностного слоя образцов из стали Р 6 М 5, твердого сплава ВК 6 М и титанового сплава ВТ 6. Установлено, что обработка в алмазных магнитореологических суспензиях позволяет в течении 3… 5 минут уменьшить шероховатость поверхности с Ra = 0, 63 мкм до Ra = 0, 01 мкм, причем, в зависимости от планируемого результата, возможна как одноступенчатая, так и многоступенчатая обработка в суспензиях различного состава и зернистости абразива. Рассмотрены технологические схемы практической реализации ультразвуковой финишной обработки в магнитореологических алмазных суспензиях для обработки поверхностей деталей различной формы и размеров, в частности, лопаток компрессора и турбины, внутренних поверхностей. Эти технологии могут эффективно применяться и для доводки граней режущего инструмента.

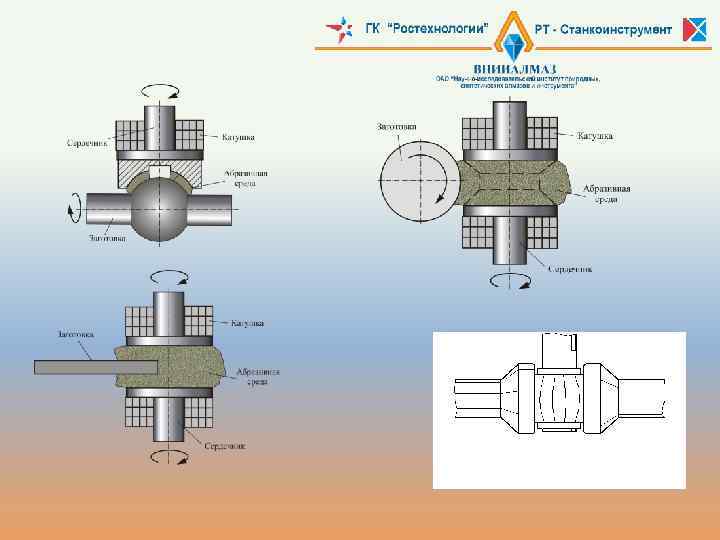

Экструзионная абразивная обработка Производится средой вязко-эластичного полимера с особыми реологическими свойствами, наполненного абразивными частицами. Одновременно достигается удаление заусенцев, скругление острых кромок и полирование ответственных поверхностей деталей. Можно выделить следующие методы экструзионной абразивной обработки: - экструзионное хонингование; - экструзионная обработка наружных поверхностей; - орбитальная экструзионная абразивная обработка.

Первоначально экструзионная абразивная обработка использовалась для удаления заусенцев в труднодоступных местах деталей (кромки отверстий выходящих во внутренние полости и др. ), однако уже через несколько лет получила применение для многих других целей, в частности: • снижения шероховатости и удаление дефектного слоя с рабочих поверхностей лопаток компрессора и турбины после литья, фрезерования, электрохимической и электроэрозионной обработки; • отделочная обработка отверстий малого диаметра, пазов, щелей, поверхностей внутренней полости охлаждаемых лопаток турбины; • скругление кромок у отверстий.

Обычно обработка производится реверсируемым потоком среды. Два вертикально расположенных цилиндра обеспечивают перемещение абразивной смеси вверх и вниз через полость детали, причем наибольшему абразивному воздействию подвергаются ее выступающие элементы. Схема экструзионного хонингования: 1 – обрабатываемая заготовка; 2 – вязкоэластичная абразивная среда; 3 – нижний цилиндр; 4 – масло от гидросистемы; 5 – подача абразивной среды; 6 – устройство подъема верхнего цилиндра; 7 – верхний цилиндр

Схема с однонаправленным потоком абразивной среды является более гибкой. Упрощается действия по замене абразивной среды, снятию и установке детали. Что увеличивает производительность и снижает трудоемкость процесса. Схема экструзионной абразивной обработки внутренней полости охлаждаемой лопатки турбины: 1 – лопатка турбины; 2 – вязкоэластичная абразивная среда; 3 – обратный клапан; 4 – выход абразивной среды в бак

На качество ЭАО оказывают слияние следующие основные факторы и параметры: • давление экструзии; • скорость и характер перемещения рабочей среды относительно обрабатываемой поверхности; • тип и размеры абразивных частиц; • состав консистенция и свойства рабочей среды; • механические свойства обрабатываемого материала; • конструктивные особенности и форма обрабатываемой детали и рабочей полости. Прокачка абразивной смеси выполняется под давлением 3… 12 МПа.

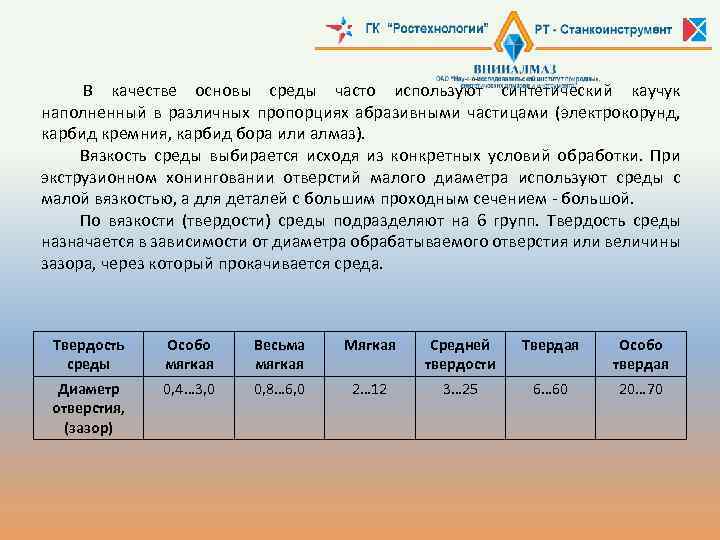

В качестве основы среды часто используют синтетический каучук наполненный в различных пропорциях абразивными частицами (электрокорунд, карбид кремния, карбид бора или алмаз). Вязкость среды выбирается исходя из конкретных условий обработки. При экструзионном хонинговании отверстий малого диаметра используют среды с малой вязкостью, а для деталей с большим проходным сечением - большой. По вязкости (твердости) среды подразделяют на 6 групп. Твердость среды назначается в зависимости от диаметра обрабатываемого отверстия или величины зазора, через который прокачивается среда. Твердость среды Особо мягкая Весьма мягкая Мягкая Средней твердости Твердая Особо твердая Диаметр отверстия, (зазор) 0, 4… 3, 0 0, 8… 6, 0 2… 12 3… 25 6… 60 20… 70

Стойкость рабочей среды составляет несколько десятков часов непрерывной работы. Она не должна шаржировать обрабатываемые поверхности. Обрабатываемую деталь устанавливают в приспособление, которое может быть оснащено специальными вставками, обеспечивающими заданный зазор для прохождения пасты с необходимой скоростью и по заданной траектории. Количество двойных ходов поршней при обработке одной детали составляет от 4 до 30, а время обработки 0, 2… 5 мин. В многоместных приспособлениях могут одновременно обрабатываться несколько деталей. Поскольку при непрерывной работе абразивная паста может нагреваться и терять технологические свойства, промышленные установки оснащают системами охлаждения.

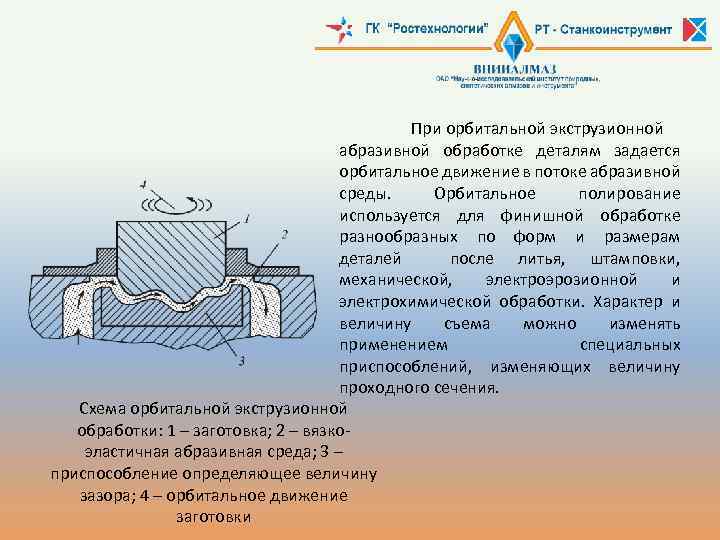

При орбитальной экструзионной абразивной обработке деталям задается орбитальное движение в потоке абразивной среды. Орбитальное полирование используется для финишной обработке разнообразных по форм и размерам деталей после литья, штамповки, механической, электроэрозионной и электрохимической обработки. Характер и величину съема можно изменять применением специальных приспособлений, изменяющих величину проходного сечения. Схема орбитальной экструзионной обработки: 1 – заготовка; 2 – вязкоэластичная абразивная среда; 3 – приспособление определяющее величину зазора; 4 – орбитальное движение заготовки

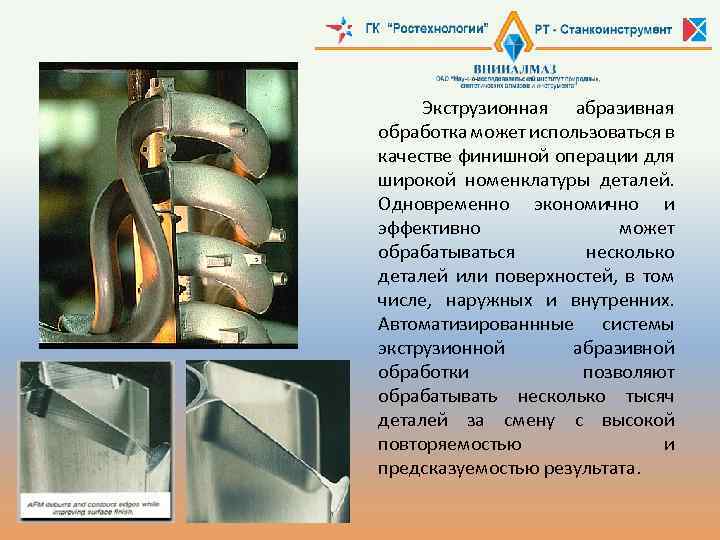

Экструзионная абразивная обработка может использоваться в качестве финишной операции для широкой номенклатуры деталей. Одновременно экономично и эффективно может обрабатываться несколько деталей или поверхностей, в том числе, наружных и внутренних. Автоматизированнные системы экструзионной абразивной обработки позволяют обрабатывать несколько тысяч деталей за смену с высокой повторяемостью и предсказуемостью результата.

Иллюстрация эффективности экструзионной абразивной обработки: удаление заусенца на выходе отверстия, удаление заусенцев и отделка зубчатого венца, поверхности лопаток моноколеса, обработка внутренних полостей корпусных деталей.

Установки для экструзионной абразивной обработки Технологии экструзионного хонингования используются для полирование пера лопаток для повышения аэродинамических свойств, обработки проточной части моноколес компрессора и хонингования отверстий малого диаметра с целью снижения гидравлического сопротивления в охлаждаемых лопатках, форсунках и деталях команднотопливной аппаратуры, матриц штампов.

СПАСИБО ЗА ВНИМАНИЕ

Предлагается создать оборудование для экструзионной магнитоабразивной обработки. Два типа станков для орбитальной экструзионной обработки и экструзионного хонингования. По нашим сведениям такое оборудование отсутствует.

Магнитоабразивная обработка и экструзия.pptx