Обработка металлов(призентация).pptx

- Количество слайдов: 12

Обработка металлов резанием

Обработка металлов резанием является универсальным методом размерной обработки. Данный метод позволяет обрабатывать поверхности деталей различной формы и размеров с высокой точностью. Он обладает малой энергоемкостью и высокой производительностью. Вследствие этого обработка металлов резанием является основным, наиболее используемым в промышленности процессом размерной обработки деталей. Обработка резанием — это процесс получения детали требуемой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей за счет механического срезания с поверхностей заготовки режущим инструментом материала технологического припуска в виде стружки.

Режущий инструмент — инструмент для обработки резанием, то есть инструмент для формирования новых поверхностей отделением поверхностных слоёв материала с образованием стружки. Виды режущих инструментов: Лезвийный инструмент( резец, фреза) Осевой режущий инструмент (Сверло, зенкер, развертка, зенковка, цековка, метчик, плашка, протяжка) Ножовочное полотно(напильник, шевер) Абразивный инструмент

Рис. 1. 1. Условная схема процесса резания.

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: точение, фрезерование, сверление, зенкерование, долбление, протягивание, развертывание и абразивная обработка. Особенности и виды абразивной обработки. Обработка резанием, осуществляемая множеством абразивных зерен, называется абразивной. Причем режущие элементы — абразивные зерна — могут иметь разнообразную форму и размеры. Важнейшим признаком, по которому абразивную обработку относят к обработке резанием, является образование стружки. Каждое абразивное зерно срезает небольшой слой металла, в результате чего на поверхности заготовки остается царапина ограниченной длины и весьма малой площади поперечного сечения. Обработанная поверхность образуется совокупностью множества царапин — следов всех абразивных зерен режущей поверхности инструмента.

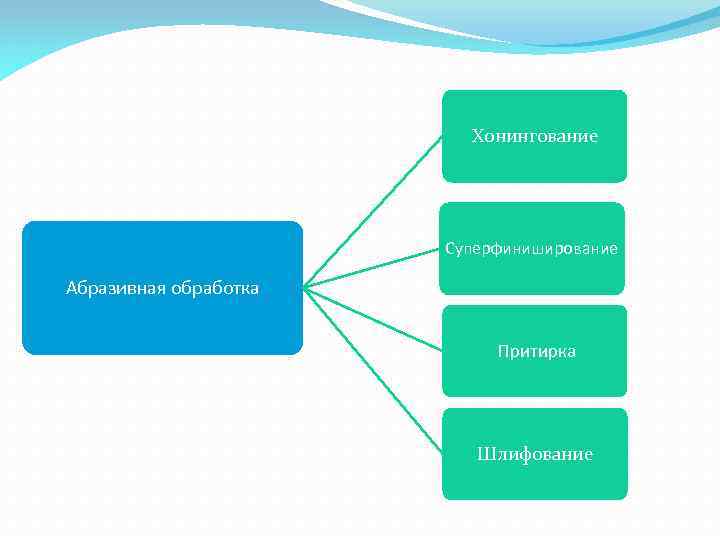

Хонингование Суперфиниширование Абразивная обработка Притирка Шлифование

Хонингование - вид абразивной обработки материалов, как правило отверстий (цилиндры двигателей, насосов и др), с применением хонинговальных головок (хонов). Суперфиниширование - вид абразивной обработки материалов, придание наружным, внутренним и сложным профилям высочайшей точности и чистоты поверхности. Притирка - операция доводки с целью подгонки главным образом деталей, работающих в паре (например, клапан — седло клапана). Шлифованием называют обработку резанием с помощью инструмента, состоящего из множества абразивных зерен и совершающего с высокой скоростью главное движение резания.

Хонингование применяют для того, чтобы получить отверстия с малым отклонением размера и параметров шероховатости, а так же для создания микропрофиля обработанной поверхности в виде сети. Такой профиль необходим для удержания на стенках отверстия смазочного материала при работе машины, например двигателя внутреннего сгорания. Поверхность заготовки обрабатывают мелкозернистыми абразивными брусками, которые закрепляют в хонинговальной головке хоне, являющейся режущими инструментом. Инструмент вращается (D 1) и одновременно возвратно- поступательно перемещается (D 2) вдоль оси обрабатываемого отверстия (рис. 1. 2). Сочетание движений инструмента приводит к тому, что на обрабатываемой поверхности появляется сетка микроскопических винтовых царапин-следов перемещения абразивных зерен. Хонинговальные бруски изготовляют из электрокорунда или карбида кремния, как правило, на керамической связке. Рис. 1. 2. Схема хонингования.

Отделку поверхностей суперфинишированием проводят в основном для того, чтобы уменьшить шероховатость, оставшуюся от предыдущей обработки. После суперфиниша фактическая поверхность контакта с другими деталями увеличивается, чем обеспечиваются более благоприятные условия взаимодействия трущихся поверхностей. Обработку поверхностей производят абразивными брусками, которые устанавливают в специальной головке. Рис. 1. 3. Схема суперфиниширования. При обработке наружной цилиндрической поверхности (рис. 1. 3. а) плотная сетка микронеровностей создается сочетанием вращательного Dsкр. движения заготовки, возвратно- поступательного ее перемещения Dsпр. и колебательного движения Dr брусков вдоль оси заготовки. Лучший результат получают при обработке заготовок из стали брусками из электрокорунда, а при обработке заготовок из чугуна и цветных металлов- брусками с зерном из карбида кремния. В большинстве случаев применяют бруски на керамической и бакелитовой связках.

Волнистость, отклонения от плоскостности, цилиндричности и другие отклонения от формы могут быть уменьшены с помощью притирки(доводки). Этим методом можно получить наименьшее отклонение размеров и малый параметр шероховатости поверхности. Процесс осуществляется с помощью притиров. На притир наносят притирочную пасту или мелкий абразивный порошок со связующей жидкостью. Материал притиров должен быть, как правило, мягче материала обрабатываемой заготовки. Паста или порошок (рис. 1. 4. ) внедряется в поверхность притира 2 и удерживается ею, но так, что при движении D относительно заготовки 1 каждое абразивное зерно может снимать весьма малую стружку. В качестве абразивного материала для притирочной смеси используют порошок электрокорунда, карбида кремния, карбида бора, оксида хрома, оксида железа. Материалами притиров являются серый чугун , бронза, красная медь и дерево. Рис. 1. 4. Схема притирки.

С помощью шлифования можно производить чистовую и отделочную обработку заготовок с высокой точностью. Обрабатывать можно заготовки из самых разнообразных материалов, а для заготовок из закаленных сталей шлифование является одним из наиболее распространенных методов формообразования. Шлифование осуществляется с помощью инструмента, состоящего из множества абразивных зерен и совершающего с высокой скоростью главное движение резания. Абразивные зерна расположены в шлифовальном круге беспорядочно и их удерживает связующий материал. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал. С заготовки удаляется очень большое число тонких стружек. Обработанная поверхность, представляющая собой совокупность микроследов абразивных зерен, имеет малую шероховатость. Для формообразования поверхностей необходимо иметь вращательное движение круга и относительное движение подачи заготовки вдоль одной или нескольких координатных осей(рис. 1. 5. ) Рис. 1. 5. Схема шлифования.

Спасибо за внимание!

Обработка металлов(призентация).pptx