Обработка металлов давлением

Обработка металлов давлением

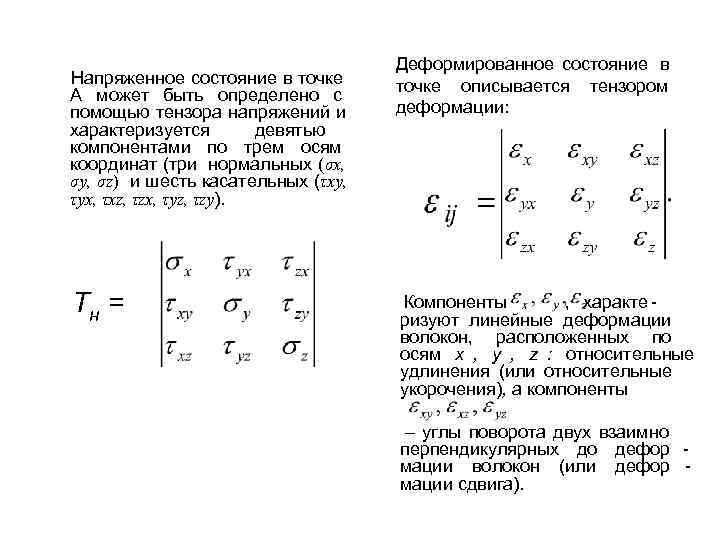

Деформированное состояние в Напряженное состояние в точке точке описывается тензором А может быть определено с помощью тензора напряжений и деформации: характеризуется девятью компонентами по трем осям координат (три нормальных (σx, σy, σz) и шесть касательных (τху, τух, τхz, τzх, τуz, τzу). Тн = Компоненты , характе - ризуют линейные деформации волокон, расположенных по осям x , y , z : относительные удлинения (или относительные укорочения), а компоненты – углы поворота двух взаимно перпендикулярных до дефор - мации волокон (или дефор - мации сдвига).

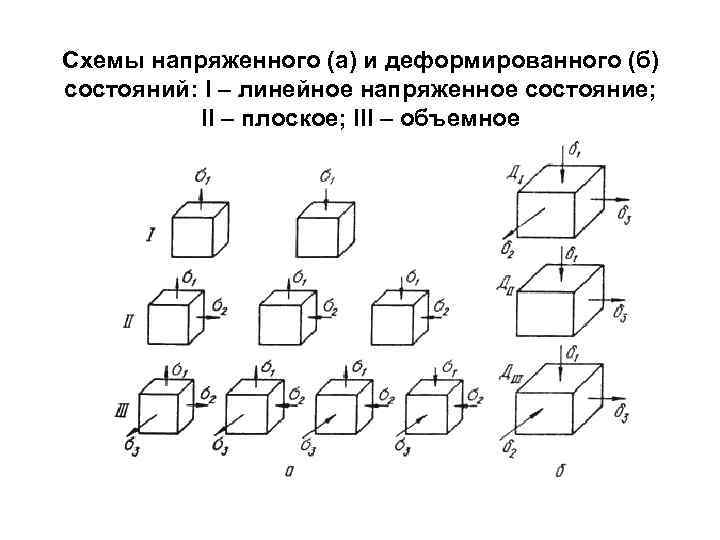

Схемы напряженного (а) и деформированного (б) состояний: I – линейное напряженное состояние; II – плоское; III – объемное

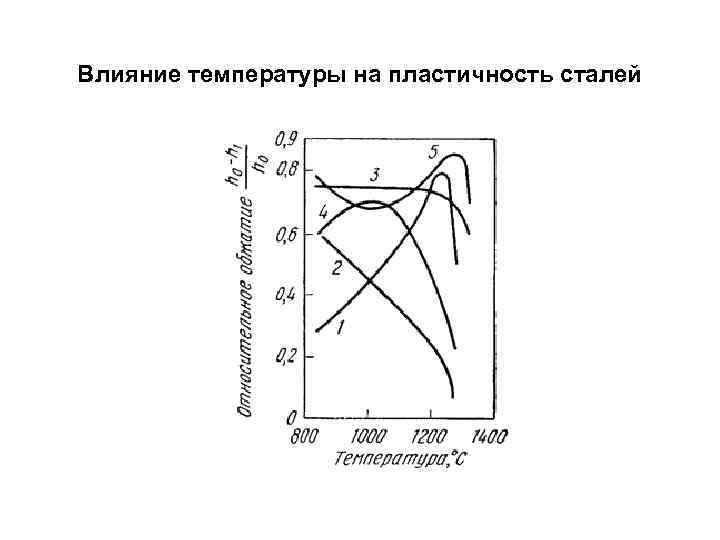

Влияние температуры на пластичность сталей

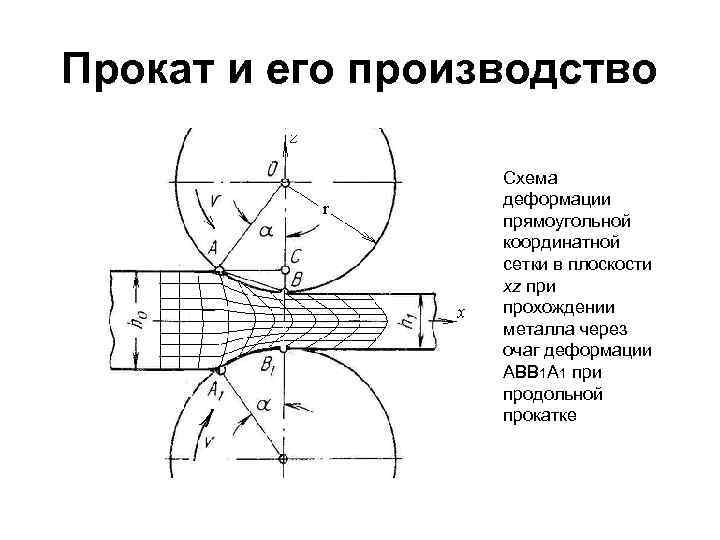

Прокат и его производство Схема деформации прямоугольной координатной сетки в плоскости xz при прохождении металла через очаг деформации АВВ 1 А 1 при продольной прокатке

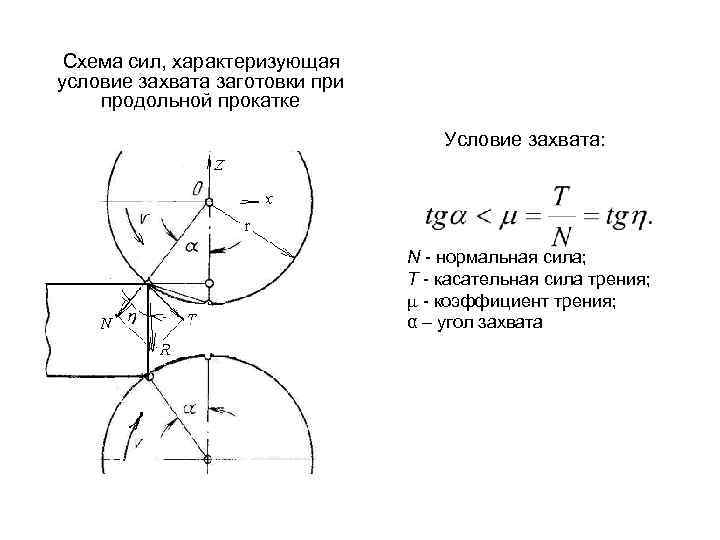

Схема сил, характеризующая условие захвата заготовки при продольной прокатке Условие захвата: N - нормальная сила; T - касательная сила трения; m - коэффициент трения; α – угол захвата

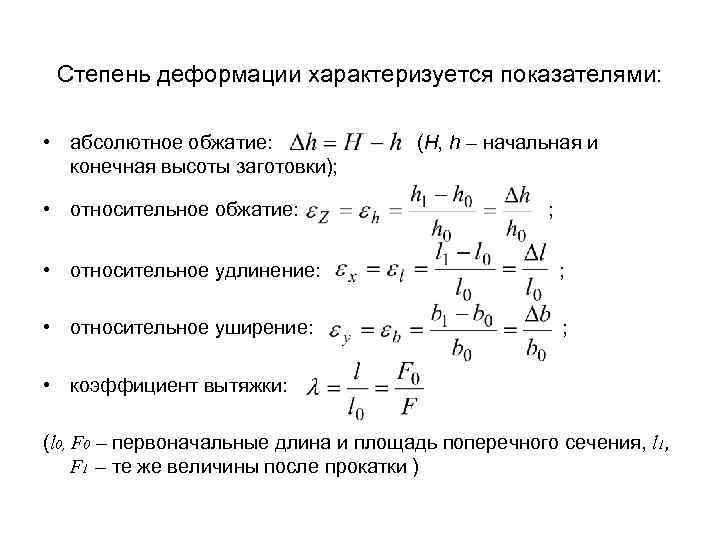

Степень деформации характеризуется показателями: • абсолютное обжатие: (H, h – начальная и конечная высоты заготовки); • относительное обжатие: ; • относительное удлинение: ; • относительное уширение: ; • коэффициент вытяжки: (l 0, F 0 – первоначальные длина и площадь поперечного сечения, l 1, F 1 – те же величины после прокатки )

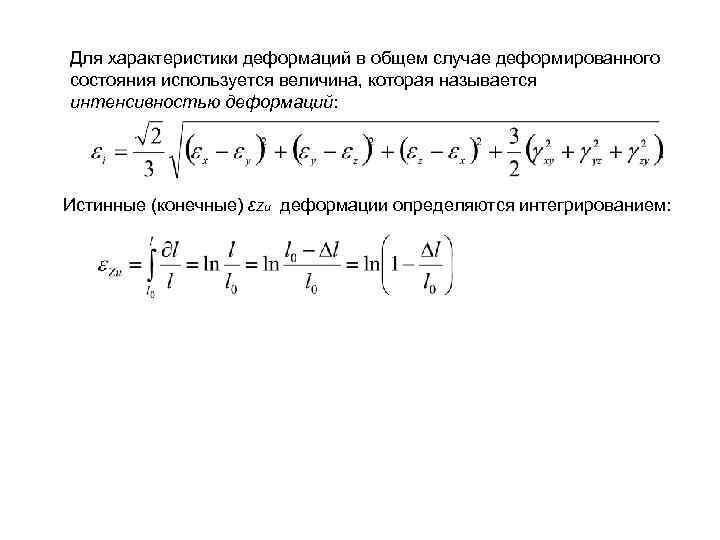

Для характеристики деформаций в общем случае деформированного состояния используется величина, которая называется интенсивностью деформаций: Истинные (конечные) εZи деформации определяются интегрированием:

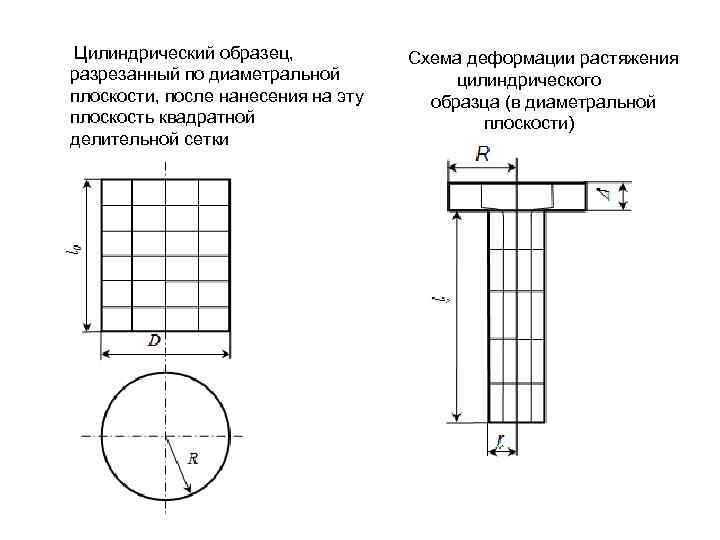

Цилиндрический образец, Схема деформации растяжения разрезанный по диаметральной цилиндрического плоскости, после нанесения на эту образца (в диаметральной плоскость квадратной плоскости) делительной сетки

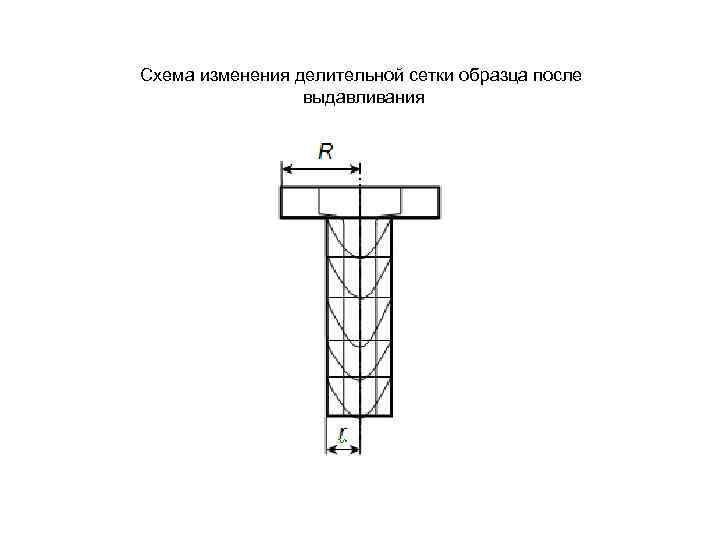

Схема изменения делительной сетки образца после выдавливания

Прокат - метод обработки металлов давлением, при котором заготовка принимает нужные форму и размеры при пропускании ее между вращающимися инструментами (валками), причем зазор между ними меньше толщины исходной заготовки. Для облегчения процесса обжатия заготовки нагревают.

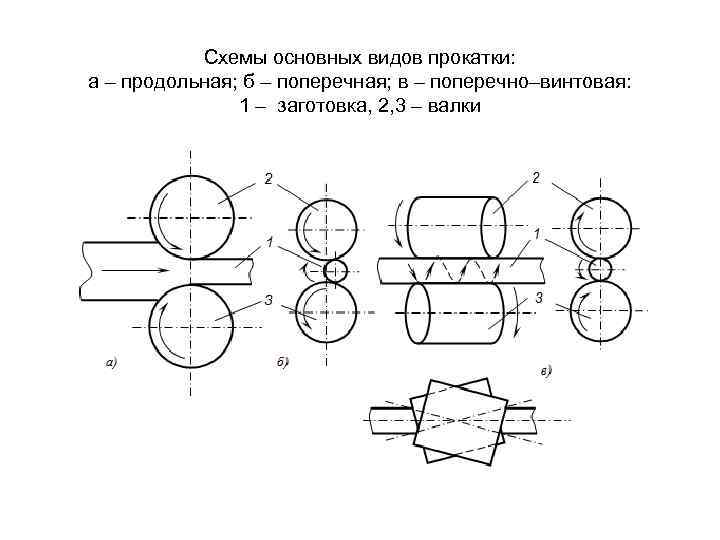

Схемы основных видов прокатки: а – продольная; б – поперечная; в – поперечно–винтовая: 1 – заготовка, 2, 3 – валки

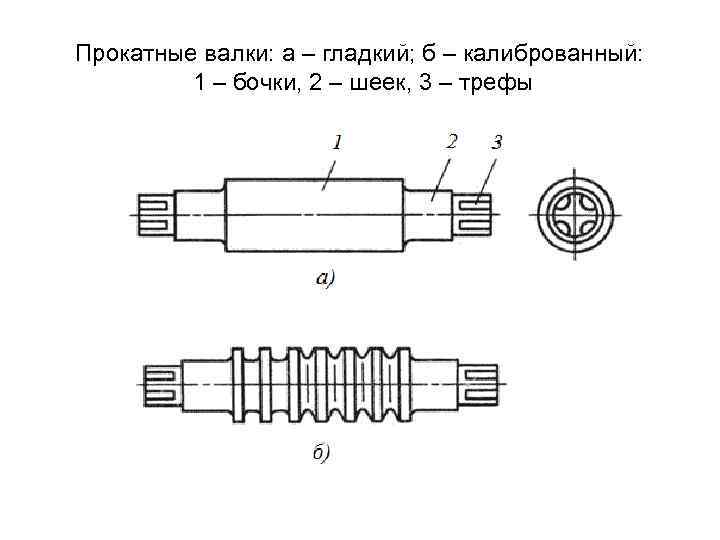

Прокатные валки: а – гладкий; б – калиброванный: 1 – бочки, 2 – шеек, 3 – трефы

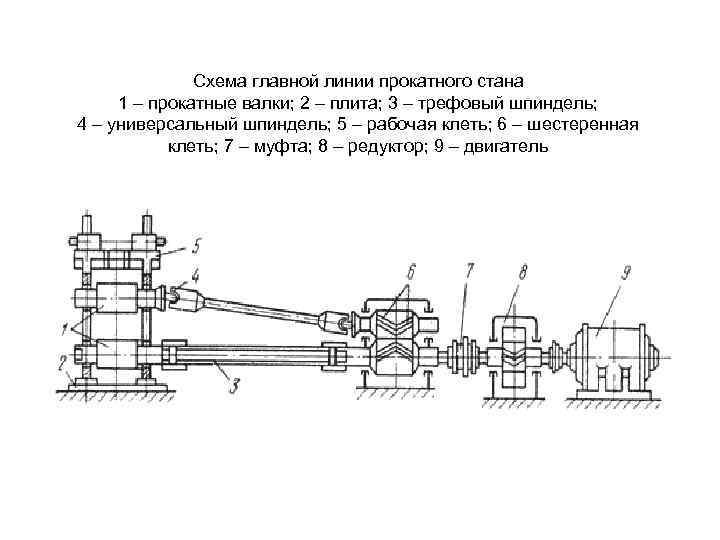

Схема главной линии прокатного стана 1 – прокатные валки; 2 – плита; 3 – трефовый шпиндель; 4 – универсальный шпиндель; 5 – рабочая клеть; 6 – шестеренная клеть; 7 – муфта; 8 – редуктор; 9 – двигатель

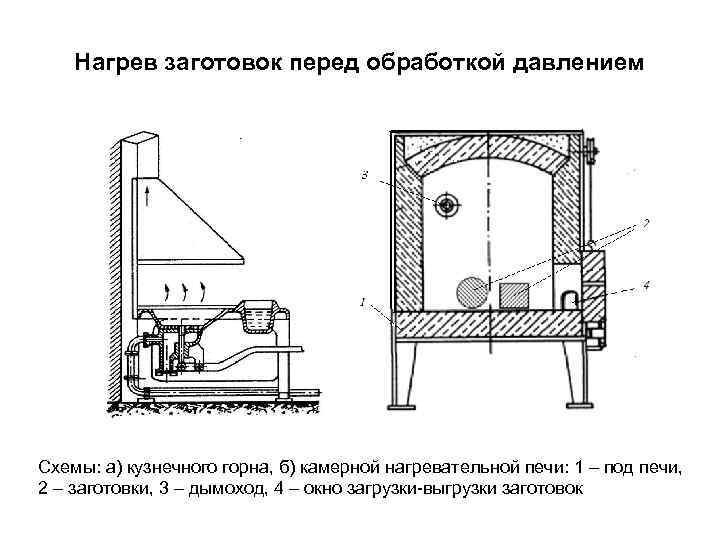

Нагрев заготовок перед обработкой давлением Схемы: а) кузнечного горна, б) камерной нагревательной печи: 1 – под печи, 2 – заготовки, 3 – дымоход, 4 – окно загрузки-выгрузки заготовок

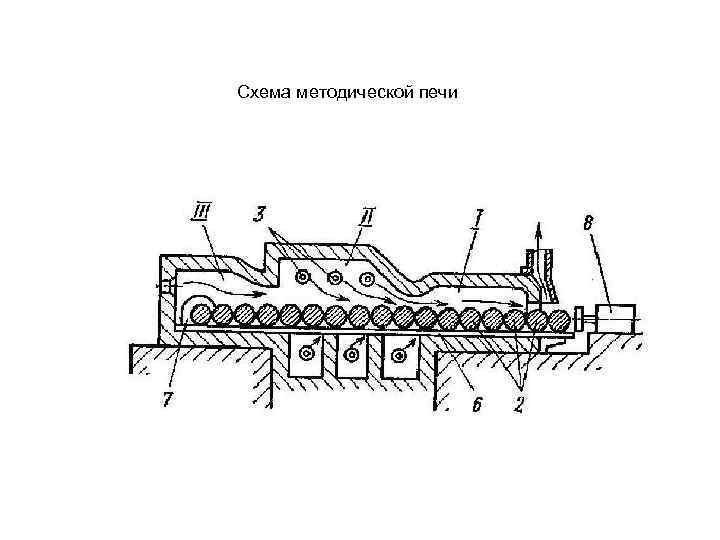

Схема методической печи

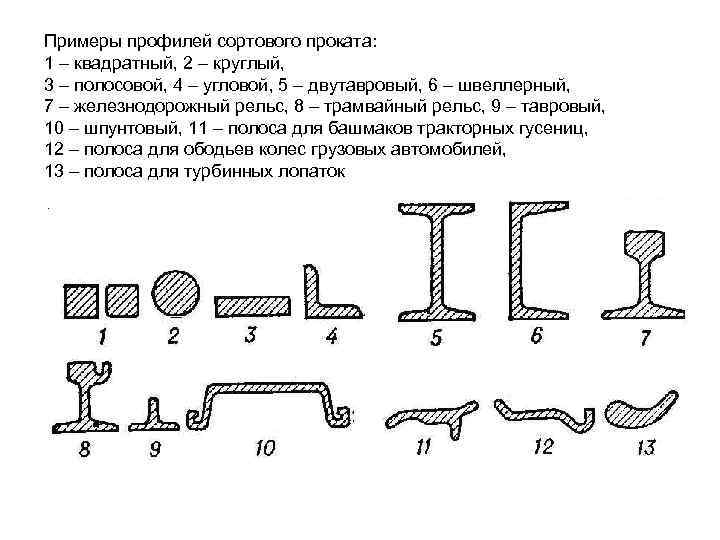

Примеры профилей сортового проката: 1 – квадратный, 2 – круглый, 3 – полосовой, 4 – угловой, 5 – двутавровый, 6 – швеллерный, 7 – железнодорожный рельс, 8 – трамвайный рельс, 9 – тавровый, 10 – шпунтовый, 11 – полоса для башмаков тракторных гусениц, 12 – полоса для ободьев колес грузовых автомобилей, 13 – полоса для турбинных лопаток

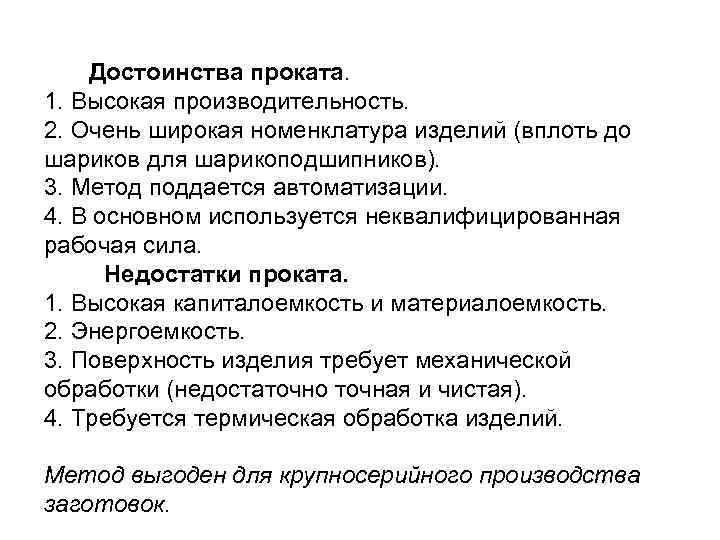

Достоинства проката. 1. Высокая производительность. 2. Очень широкая номенклатура изделий (вплоть до шариков для шарикоподшипников). 3. Метод поддается автоматизации. 4. В основном используется неквалифицированная рабочая сила. Недостатки проката. 1. Высокая капиталоемкость и материалоемкость. 2. Энергоемкость. 3. Поверхность изделия требует механической обработки (недостаточно точная и чистая). 4. Требуется термическая обработка изделий. Метод выгоден для крупносерийного производства заготовок.

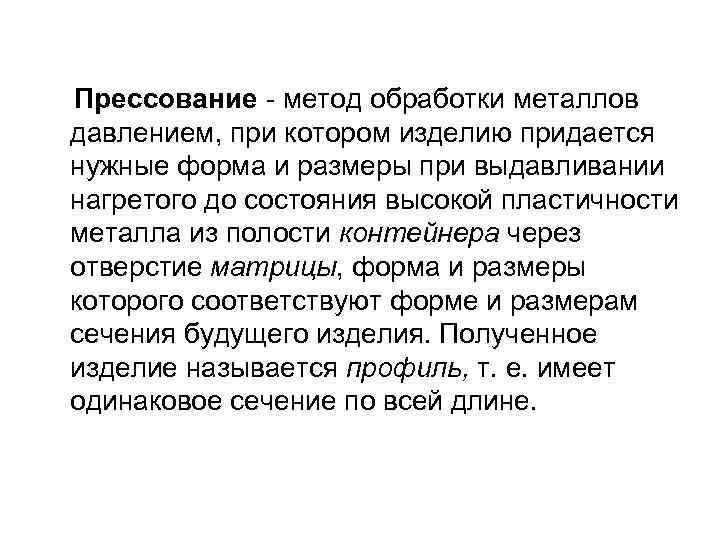

Прессование - метод обработки металлов давлением, при котором изделию придается нужные форма и размеры при выдавливании нагретого до состояния высокой пластичности металла из полости контейнера через отверстие матрицы, форма и размеры которого соответствуют форме и размерам сечения будущего изделия. Полученное изделие называется профиль, т. е. имеет одинаковое сечение по всей длине.

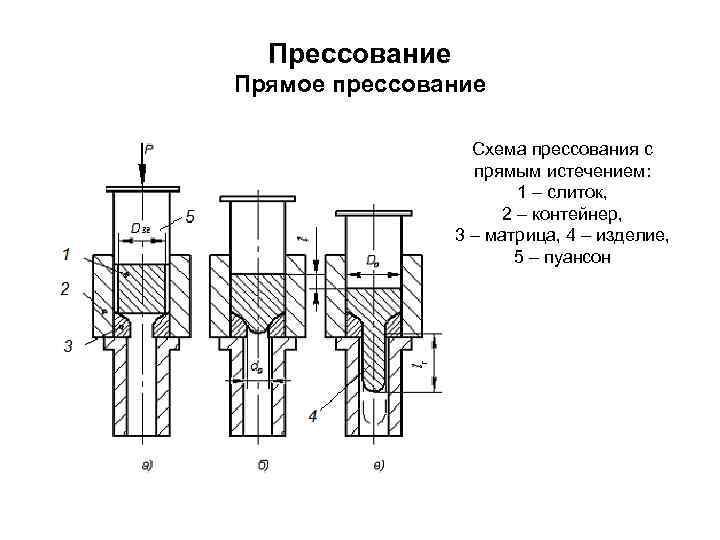

Прессование Прямое прессование Схема прессования с прямым истечением: 1 – слиток, 2 – контейнер, 3 – матрица, 4 – изделие, 5 – пуансон

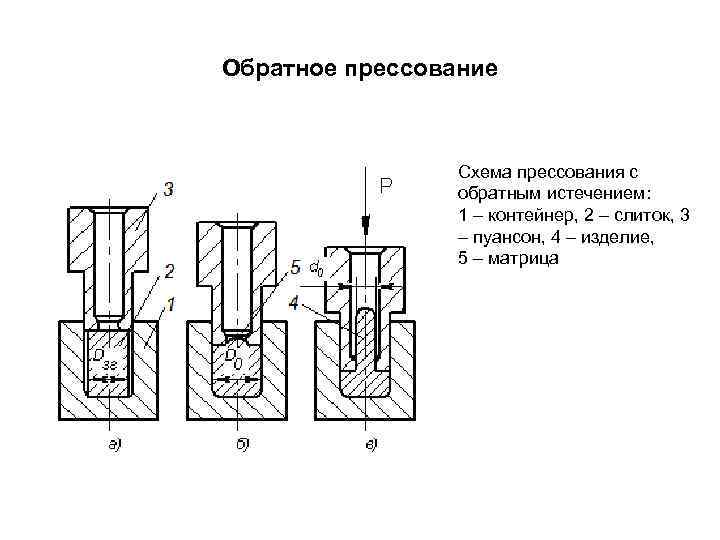

Обратное прессование Схема прессования с обратным истечением: 1 – контейнер, 2 – слиток, 3 – пуансон, 4 – изделие, 5 – матрица

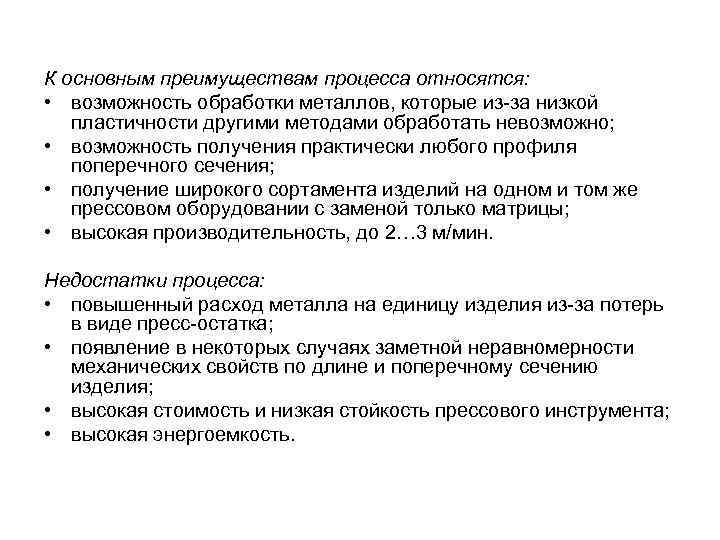

К основным преимуществам процесса относятся: • возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно; • возможность получения практически любого профиля поперечного сечения; • получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; • высокая производительность, до 2… 3 м/мин. Недостатки процесса: • повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка; • появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия; • высокая стоимость и низкая стойкость прессового инструмента; • высокая энергоемкость.

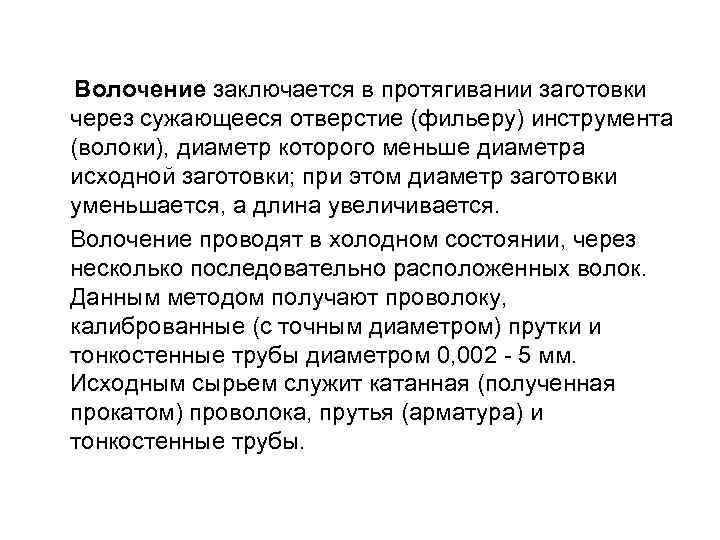

Волочение заключается в протягивании заготовки через сужающееся отверстие (фильеру) инструмента (волоки), диаметр которого меньше диаметра исходной заготовки; при этом диаметр заготовки уменьшается, а длина увеличивается. Волочение проводят в холодном состоянии, через несколько последовательно расположенных волок. Данным методом получают проволоку, калиброванные (с точным диаметром) прутки и тонкостенные трубы диаметром 0, 002 - 5 мм. Исходным сырьем служит катанная (полученная прокатом) проволока, прутья (арматура) и тонкостенные трубы.

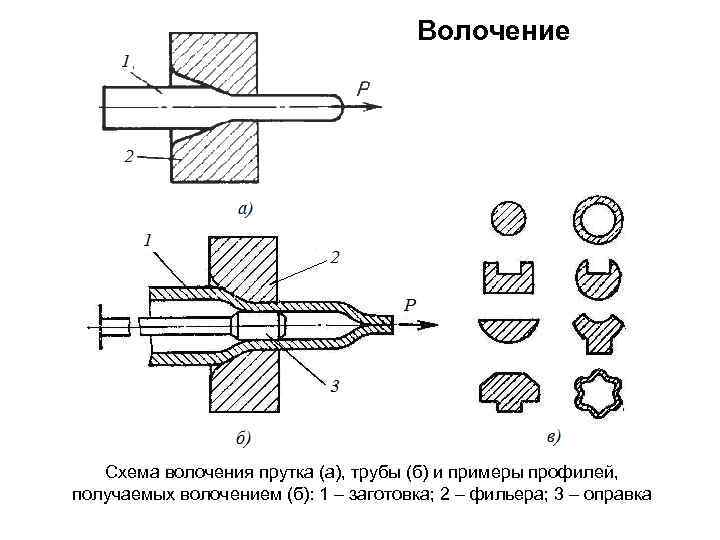

Волочение Схема волочения прутка (а), трубы (б) и примеры профилей, получаемых волочением (б): 1 – заготовка; 2 – фильера; 3 – оправка

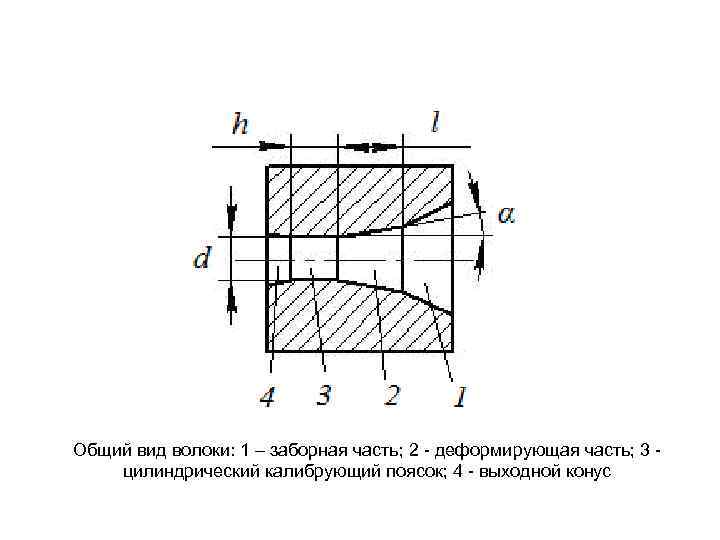

Общий вид волоки: 1 – заборная часть; 2 - деформирующая часть; 3 - цилиндрический калибрующий поясок; 4 - выходной конус

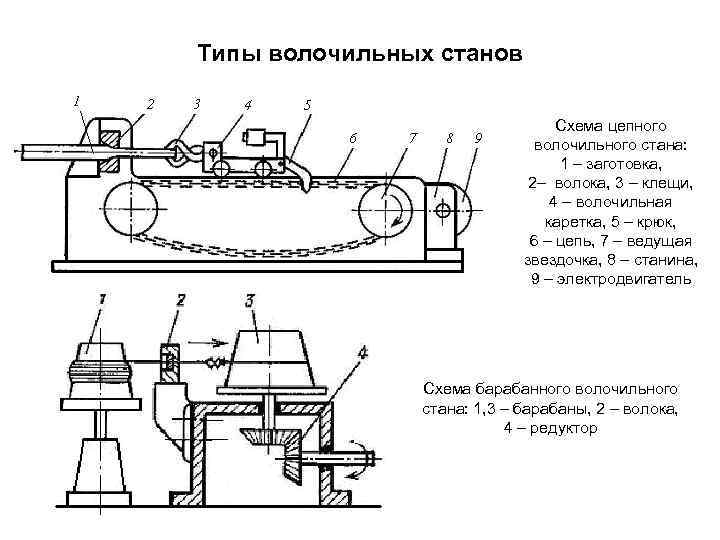

Типы волочильных станов Схема цепного волочильного стана: 1 – заготовка, 2– волока, 3 – клещи, 4 – волочильная каретка, 5 – крюк, 6 – цепь, 7 – ведущая звездочка, 8 – станина, 9 – электродвигатель Схема барабанного волочильного стана: 1, 3 – барабаны, 2 – волока, 4 – редуктор

Достоинства волочения: 1. Высокая производительность. 2. Точная и чистая поверхность (не нуждается в механической обработке). 3. Не требуется нагрев. 4. Метод подвергается автоматизации. 5. Сравнительно низкие затраты на оборудование. 6. Меняя волоку, легко перейти на другой диаметр изделия. Недостатки волочения: 1. Высокая стоимость волоки. 2. Необходимость термообработки. 3. Низкая номенклатура изделий (получается только проволока, прутки и тонкостенные трубы).

Ковка заключается в придании изделию нужных размеров и формы путем последовательных ударов молота или нажатий бойка пресса по заготовке, нагретой до состояния пластичности. Полученное изделие называется поковкой и служит, в основном, заготовкой для дальнейшей механической обработки. Различают ковку ручную и механическую. Ручная ковка служит для ремонта и одноразового получения мелких изделий. Механическая ковка позволяет получать изделия массой до нескольких сотен тонн и предполагает использование механического молота или механического пресса. Использование механического молота (массой падающей части может достигать 16 -20 тонн) позволяет получать поковки массой до 2 -х тонн. Пресс сложнее и дороже молота, однако позволяет осуществлять нажатие в значительно большем интервале давлений и получать крупные поковки массой до нескольких сотен тонн.

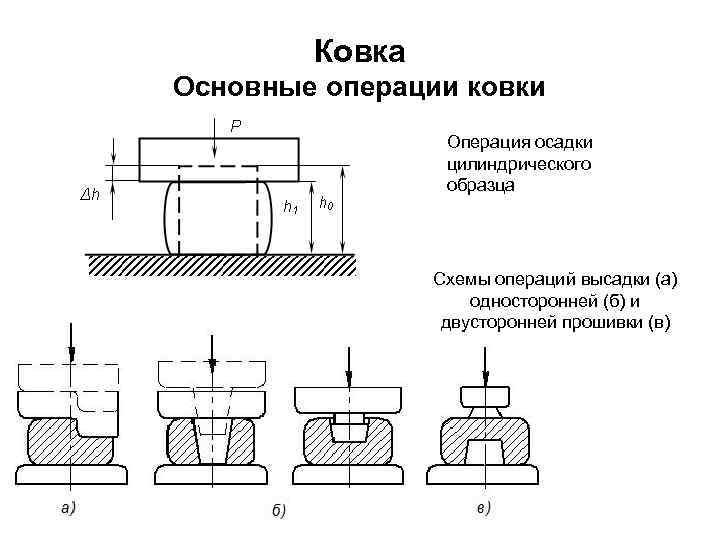

Ковка Основные операции ковки Операция осадки цилиндрического образца Схемы операций высадки (а) односторонней (б) и двусторонней прошивки (в)

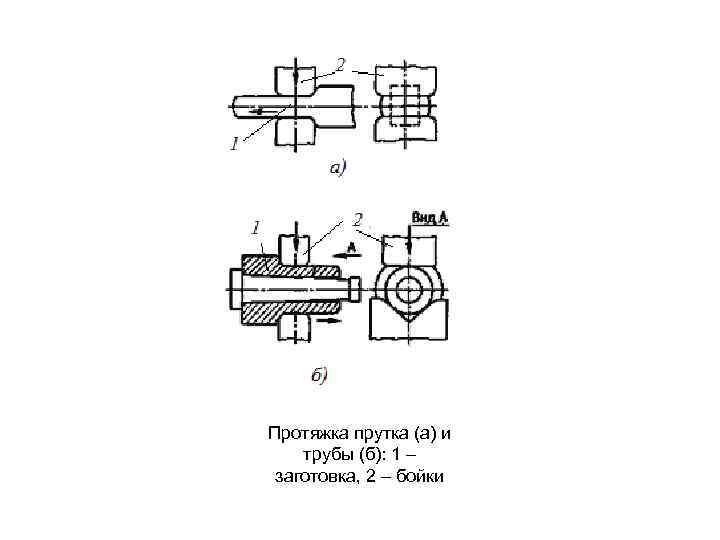

Протяжка прутка (а) и трубы (б): 1 – заготовка, 2 – бойки

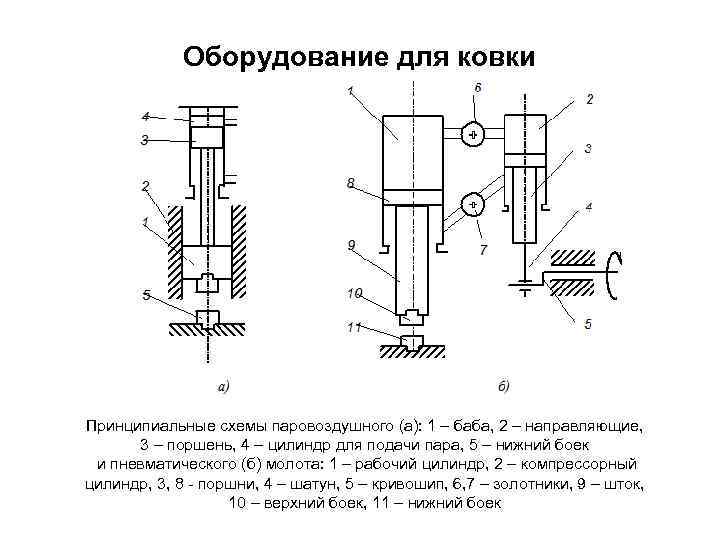

Оборудование для ковки Принципиальные схемы паровоздушного (а): 1 – баба, 2 – направляющие, 3 – поршень, 4 – цилиндр для подачи пара, 5 – нижний боек и пневматического (б) молота: 1 – рабочий цилиндр, 2 – компрессорный цилиндр, 3, 8 - поршни, 4 – шатун, 5 – кривошип, 6, 7 – золотники, 9 – шток, 10 – верхний боек, 11 – нижний боек

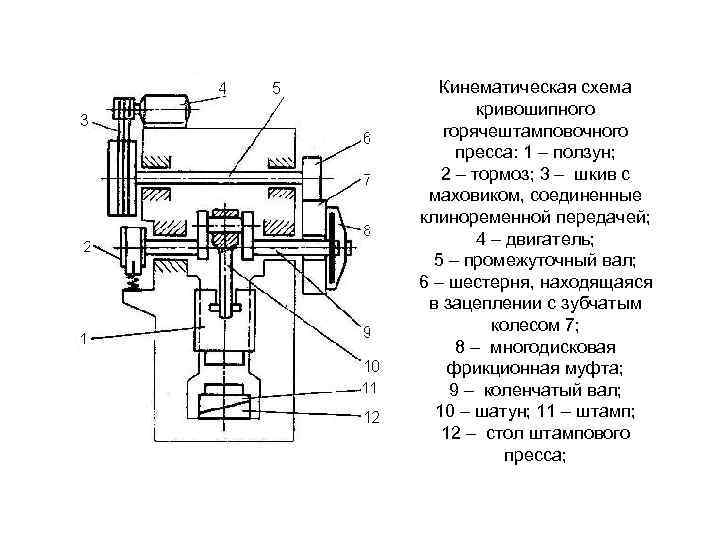

Кинематическая схема кривошипного горячештамповочного пресса: 1 – ползун; 2 – тормоз; 3 – шкив с маховиком, соединенные клиноременной передачей; 4 – двигатель; 5 – промежуточный вал; 6 – шестерня, находящаяся в зацеплении с зубчатым колесом 7; 8 – многодисковая фрикционная муфта; 9 – коленчатый вал; 10 – шатун; 11 – штамп; 12 – стол штампового пресса;

Недостатки ковки. 1. Низкая производительность. 2. Высокая стоимость оборудования. 3. Низкая точность и чистота поверхности - необходима механическая обработка, следовательно - высокий расход металла. 4. Высокие энергозатраты, связанные с нагревом заготовки. 5. Требуется высококвалифицированная рабочая сила. Достоинства ковки. 1. Единственный метод получения особо крупных изделий, к которым предъявляются особые требования к качеству внутренней кристаллической структуры, в связи сильными механическими нагрузками.

Горячая объемная штамповка заключается в том, что нагретая заготовка принимает нужные форму и размеры с помощью специального инструмента - штампа. Причем в момент удара металл заготовки переходит в "мгновенно - текучее" состояние и заполняет полости штампа, называемые ручьями. Штамповкой можно получать изделия массой от нескольких грамм до 300 - 350 кг. Штамп состоит из двух частей. Верхняя часть - подвижная и прикрепляется к молоту или прессу, нижняя часть - неподвижная. В связи с тем, что штамп испытывает сильнейшие механические и термические нагрузки, его изготавливают из специальной высоколегированной стали, причем заготовку для штампа подвергают термической обработке, с последующим вырезанием ручьев фрезерованием и их дальнейшей шлифовкой. Следовательно, стоимость штампа крайне высокая. Штампы бывают одноручьевыми и многоручьевыми, простыми и сложными, заготовительными и т. п.

Горячая объемная штамповка Стадии получения сложной поковки в нескольких ручьях: 1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей, 5 – гибочный ручей

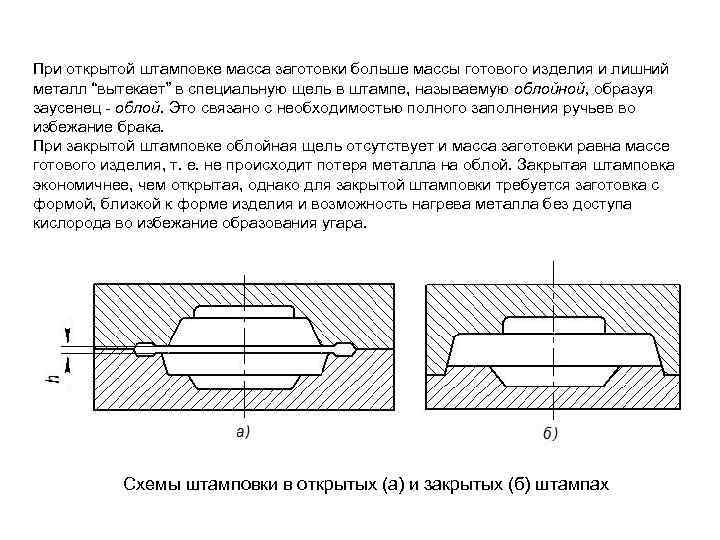

При открытой штамповке масса заготовки больше массы готового изделия и лишний металл “вытекает” в специальную щель в штампе, называемую облойной, образуя заусенец - облой. Это связано с необходимостью полного заполнения ручьев во избежание брака. При закрытой штамповке облойная щель отсутствует и масса заготовки равна массе готового изделия, т. е. не происходит потеря металла на облой. Закрытая штамповка экономичнее, чем открытая, однако для закрытой штамповки требуется заготовка с формой, близкой к форме изделия и возможность нагрева металла без доступа кислорода во избежание образования угара. Схемы штамповки в открытых (а) и закрытых (б) штампах

Оборудование для горячей объемной штамповки Схема горячей объемной штамповки на горизонтально- ковочной машине: 1 – пуансон; 2 – упор; 3 – неподвижная матрица; 4 – деформируемый пруток; 5 – подвижная матрица;

Достоинства штамповки. 1. Очень высокая производительность. 2. Поверхность изделия точная, гладкая чистая, практически не требует механической обработки. 3. Внутренняя структура - сравнительно однородная, мелкокристаллическая. Изделие не требует термической обработки. 4. Метод легко подвергается автоматизации. 5. Не требует высококвалифицированной рабочей силы. Недостатки метода. 1. Высокая стоимость оборудования. 2. Ограниченность номенклатуры по массе и сложности поверхности.

Холодная листовая штамповка

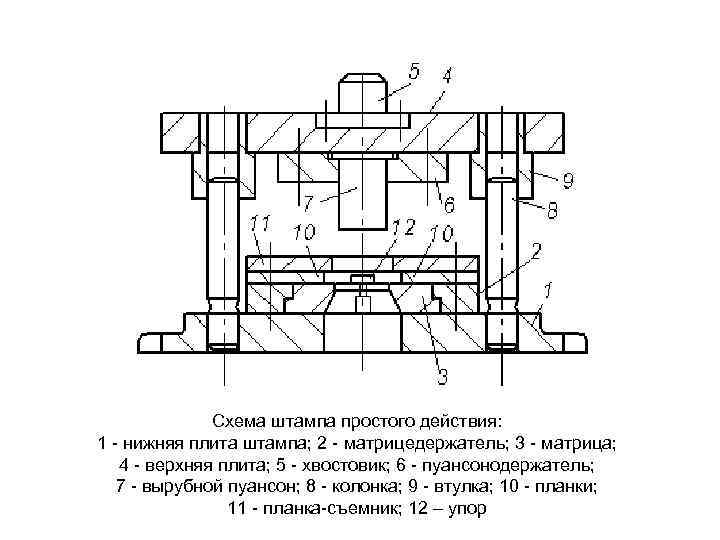

Схема штампа простого действия: 1 - нижняя плита штампа; 2 - матрицедержатель; 3 - матрица; 4 - верхняя плита; 5 - хвостовик; 6 - пуансонодержатель; 7 - вырубной пуансон; 8 - колонка; 9 - втулка; 10 - планки; 11 - планка-съемник; 12 – упор

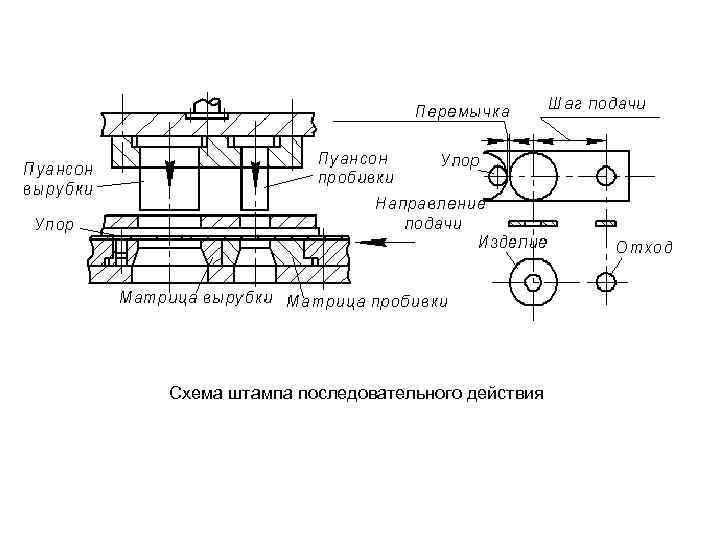

Схема штампа последовательного действия

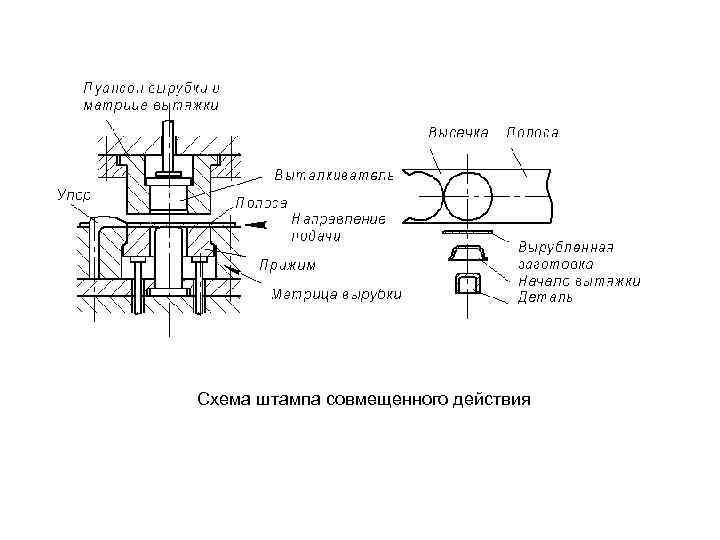

Схема штампа совмещенного действия

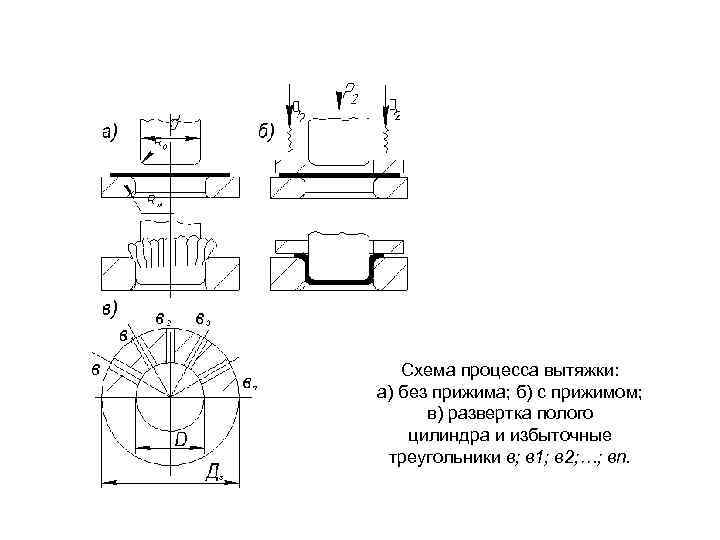

Схема процесса вытяжки: а) без прижима; б) с прижимом; в) развертка полого цилиндра и избыточные треугольники в; в 1; в 2; …; вn.

Порошковая металлургия Детали, полученные методом порошковой металлургии

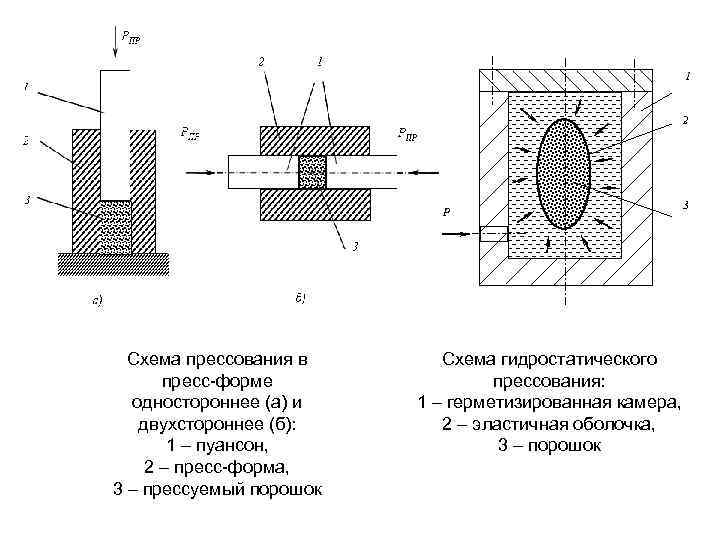

1 2 3 Р Схема прессования в Схема гидростатического пресс-форме прессования: одностороннее (а) и 1 – герметизированная камера, двухстороннее (б): 2 – эластичная оболочка, 1 – пуансон, 3 – порошок 2 – пресс-форма, 3 – прессуемый порошок

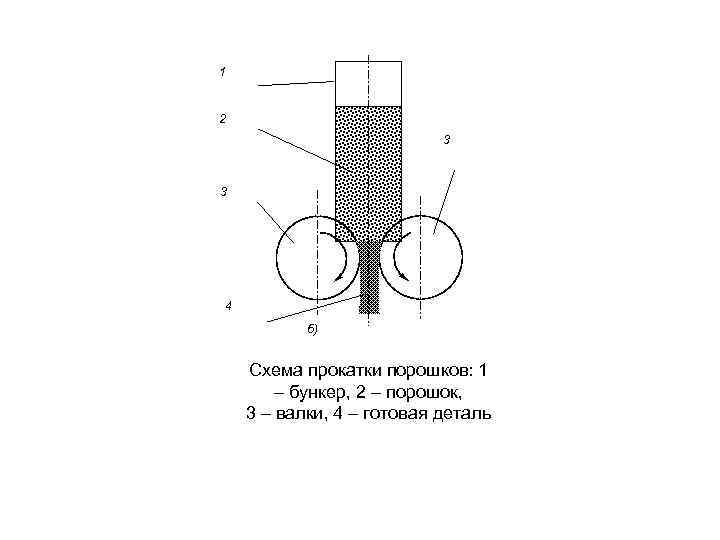

1 2 3 3 4 б) Схема прокатки порошков: 1 – бункер, 2 – порошок, 3 – валки, 4 – готовая деталь

Обработка металлов давлением.ppt

- Количество слайдов: 46