Резание древесины.pptx

- Количество слайдов: 100

Оборудование отрасли Красиков Алексей Степанович Резание древесины Дереворежущий инструмент Конструкции дереворежущих станков

Резание древесины Рекомендуемая литература Глебов И. Т. Резание древесины. Учебное пособие – Екатеринбург: Урал. гос. лесотехн. ун-т, 2007. – 228 с. Глебов И. Т. Резание древесины. Учебное пособие. – СПб. , изд. «Лань» , 2010. – 256 с. Глебов И. Т. Решение задач по резанию древесины. – СПб. , изд. «Лань» , 2012. – 256 с. Глебов И. Т. Резание древесины. Избранные лекции: Екатеринбург, УГЛТУ, 2005. – 98 с. Глебов И. Т. Расчет режимов резания древесины. Екатеринбург: УГЛТУ, 2005. – 156 с. Любченко В. И. Резание древесины и древесных материалов: Учебн. пособие. – М. : МГУЛ, 2000. – 496 с. . Бершадский А. Л. , Цветкова Н. И. Резание древесины: Учебн. пособие. – Минск: Вышейш. шк. , 1975. – 303 c.

Резание древесины • Понятие о рабочих процессах машин • Технологический процесс разделяется на отдельные этапы, а каждый этап состоит из отдельных технологических операций. • Операция – это неделимая часть технологического процесса, например сверление, измельчение, сортировка и т. д. Существуют рабочие машины для облегчения или замены человека при выполнении технологических операций какого либо производственного процесса. • Механическая обработка используется для получения из древесного сырья изделий и деталей определённых форм, размера и качества. • Гидротермическая обработка древесины состоит в её сушке и, если необходимо, в пропитке. • Склеивание применяют для получения деталей большего размера, деталей криволинейной формы, рамочных и каркасных конструкций, облицовывания деталей, производстве плит и при сборке узлов. • Сборка – это процесс соединения отдельных деталей в изделие. • Отделка заключается в нанесении покрытий, защищающих изделие и улучшающих эксплуатационные и декоративные качества.

Резание древесины • Предмет науки о резании древесины • Теория резания древесины – это наука, которая объясняет физическую сущность процесса резания, открывает законы образования новых поверхностей, выявляет факторы процесса резания и дает им качественную и количественную оценки, а также разрабатывает расчетные методики. • Знание теории резания необходимо в практической деятельности технолога по деревообработке. Оно позволяет правильно выбрать режимы резания на деревообрабатывающих станках, управлять качеством обработанных поверхностей и производительностью труда, снизить потери древесины в отходы. • Наука о резании древесины обобщает экспериментальные данные процессов резания в эмпирические формулы, пригодные для практических расчетов. Формулы объединяют физические и технологические параметры и позволяют решать практические задачи.

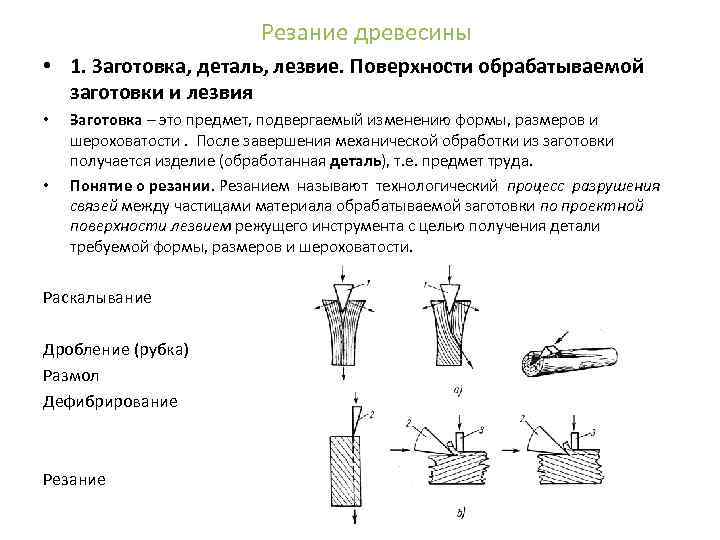

Резание древесины • 1. Заготовка, деталь, лезвие. Поверхности обрабатываемой заготовки и лезвия • • Заготовка – это предмет, подвергаемый изменению формы, размеров и шероховатости. После завершения механической обработки из заготовки получается изделие (обработанная деталь), т. е. предмет труда. Понятие о резании. Резанием называют технологический процесс разрушения связей между частицами материала обрабатываемой заготовки по проектной поверхности лезвием режущего инструмента с целью получения детали требуемой формы, размеров и шероховатости. Раскалывание Дробление (рубка) Размол Дефибрирование Резание

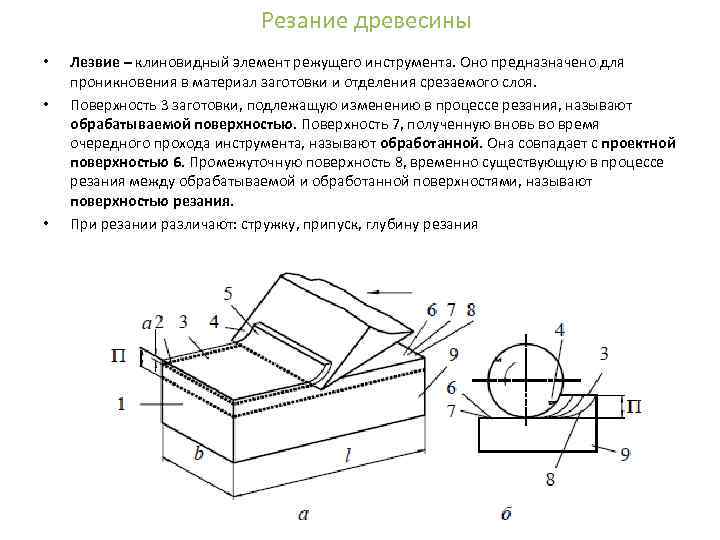

Резание древесины • • • Лезвие – клиновидный элемент режущего инструмента. Оно предназначено для проникновения в материал заготовки и отделения срезаемого слоя. Поверхность 3 заготовки, подлежащую изменению в процессе резания, называют обрабатываемой поверхностью. Поверхность 7, полученную вновь во время очередного прохода инструмента, называют обработанной. Она совпадает с проектной поверхностью 6. Промежуточную поверхность 8, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, называют поверхностью резания. При резании различают: стружку, припуск, глубину резания

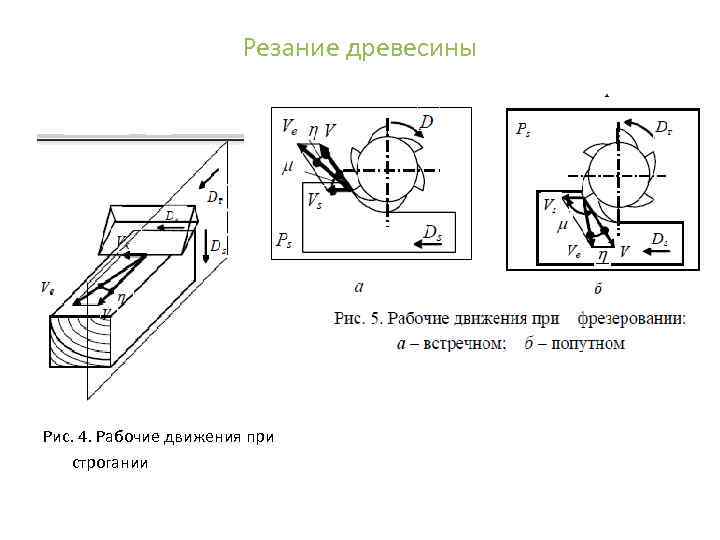

Резание древесины 2. Движения, необходимые для осуществления резания. Скорости движений При резании лезвие и заготовка одновременно перемещаются относительно друга. Эти движения называют рабочими. К ним относят движения главное, подачи, касательное и результирующее. • Главным движением резания Dг называется прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, предназначенное для удаления одного срезаемого слоя. • Движением подачи Ds называется прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, предназначенное для подведения к лезвию нового срезаемого слоя. • Подача на оборот So – подача, соответствующая одному обороту инструмента или заготовки (мм/об); • На зуб Sz, на ход Sx, на двойной ход S 2 x

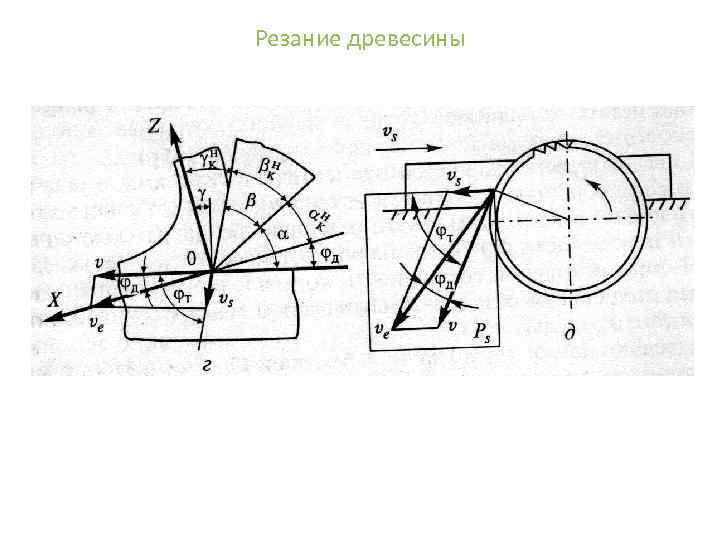

Резание древесины • Касательное движение Dк – это прямолинейное или вращательное движение режущего инструмента или заготовки, скорость которого направлена вдоль режущей кромки. Оно предназначено для смены контактирующих с заготовкой участков режущей кромки. • Результирующее (суммарное) движение резания Dе является следствием нескольких одновременно осуществляемых движений и включает главное движение, движение подачи и касательное движение. • Рабочей плоскостью Ps называется плоскость, в которой расположены направления скоростей главного движения и движения подачи. • Углом скорости резания η называется угол в рабочей плоскости между направлениями скоростей результирующего движения резания и главного движения резания. • Углом подачи μ называется угол в рабочей плоскости между направлениями скоростей движения подачи и главного движения резания.

Резание древесины Рис. 4. Рабочие движения при строгании

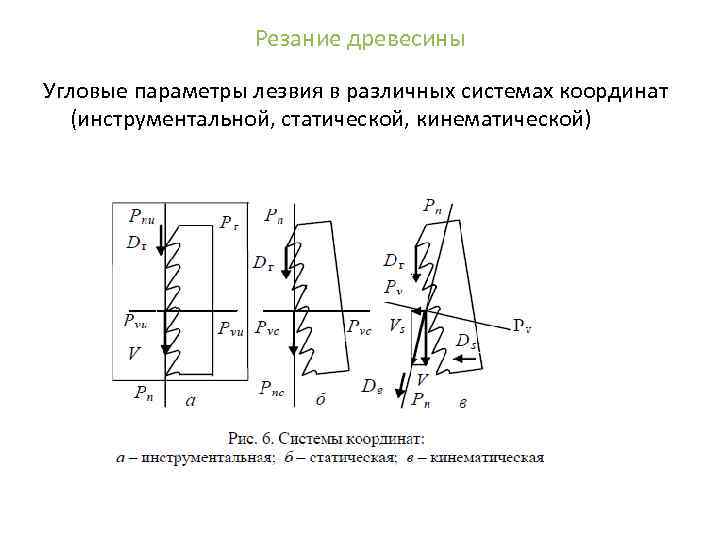

Резание древесины 3. Угловые параметры лезвия в различных системах координат (инструментальной, статической, кинематической) Лезвия режущих инструментов при проектировании, изготовлении и эксплуатации рассматривают в прямоугольной системе координат Рvt. Рn, где Рv – основная плоскость; t – рассматриваемая точка режущей кромки; Рn – плоскость резания. • Основная плоскость Рv – это координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного (или результирующего) движения резания. • Плоскость резания Рn – это координатная плоскость, проходящая через режущую кромку параллельно направлению скорости главного (результирующего) движения резания. Она перпендикулярна основной плоскости.

Резание древесины

Резание древесины В зависимости от ориентации основной плоскости различают три системы координат: инструментальную Рvиt. Рnи, статическую Рvсt. Рnс, и кинематическую Рvкt. Рnк. Инструментальная система координат ориентирована относительно лезвий режущего инструмента. Она применяется при изготовлении и контроле режущих элементов инструмента. • Статическая система координат ориентирована относительно направления скорости главного движения резания. Она применяется для приближенных расчетов углов лезвия в процессе резания и для учета изменения этих углов после установки инструмента на станке. Кинематическая система координат ориентирована относительно направления скорости результирующего движения резания. Она применяется для учета реальных значений угловых параметров режущих элементов инструментов в процессе резания.

Резание древесины Угловые параметры лезвия в различных системах координат (инструментальной, статической, кинематической)

Резание древесины

Резание древесины Элементы лезвия. Лезвие в поперечном сечении имеет форму клина. Его элементами являются передняя поверхность, одна или несколько задних поверхностей, режущие кромки и углы. Передней поверхностью(гранью) лезвия Аγ называется поверхность лезвия, контактирующая в процессе резания со срезаемым слоем и стружкой(рис. 7). Задней поверхностью (гранью) лезвия Аα называется поверхность лезвия, контактирующая в процессе резания с поверхностью резания. Режущие кромки лезвия. Главный угол заострения β. Задний угол α – угол в секущей плоскости между задней поверхностью и плоскостью резания. Передний угол γ – угол в секущей плоскости между передней поверхностью лезвия и основной плоскостью (нормалью к пл-ти резания). Угол резания δ. Сумма углов резания α+ β+ γ=90°.

Резание древесины Секущие плоскости Линейные углы лезвий режущих инструментов измеряются в секущих плоскостях: главной Рτ, нормальной Рн и плоскости схода стружки Рс. Главной секущей плоскостью Рτ называется координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания. Она совпадает с плоскостью чертежа. В инструментальной системе координат она называется инструментальной главной секущей плоскостью Рτи, в статической– статической главной секущей плоскостью Рτс, в кинематической– кинематической главной секущей плоскостью Рτк. Нормальной секущей плоскостью Рн называется плоскость, перпендикулярная режущей кромке в рассматриваемой точке. Секущей плоскостью схода стружки Рс называется плоскость, проходящая через направления схода стружки по передней поверхности лезвия и скорости резания в рассматриваемой точке режущей кромки.

Резание древесины

Резание древесины • Геометрия срезаемого слоя, стружки • Размеры срезаемого слоя рассматривают в двух сечениях: поперечном (основная плоскость Pv) и продольном (плоскость нормального сечения Pн). • Толщина срезаемого слоя а – расстояние между предыдущей и последующей поверхностями резания, измеренное по нормали. Ширина срезаемого слоя b – расстояние между боковыми поверхностями срезаемого слоя. Длина срезаемого слоя l – расстояние от точки входа лезвия резца в заготовку до точки его выхода, измеренное по траектории резания. Толщина срезаемого слоя может быть постоянной или переменной как в поперечном так и в продольном сечении. Для характеристики переменной толщины (ширины) срезаемого слоя пользуются понятием средней толщины срезаемого слоя аср (bcр). Срезаемый слой (срез) – это часть припуска между смежными поверхностями резания или слой материала заготовки, отделяемый лезвием за один цикл (или его долю) главного движения резания. Срезаемый слой характеризуется сечением и площадью среза, линейными размерами среза (рис. 18). • • •

Резание древесины

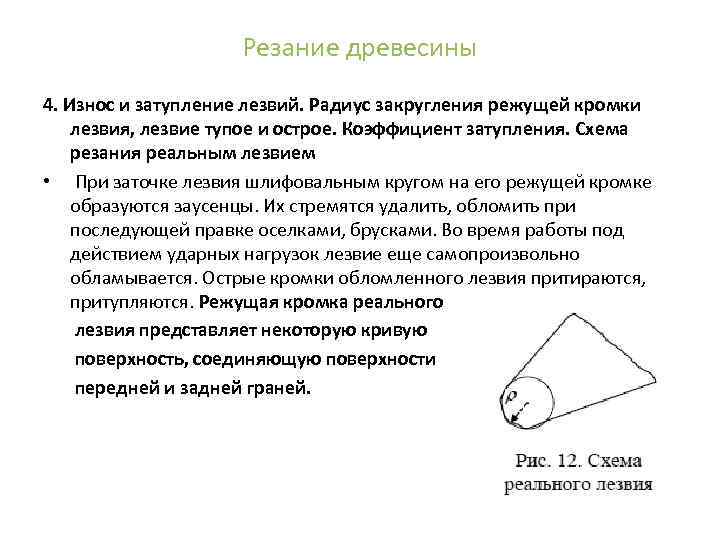

Резание древесины 4. Износ и затупление лезвий. Радиус закругления режущей кромки лезвия, лезвие тупое и острое. Коэффициент затупления. Схема резания реальным лезвием • При заточке лезвия шлифовальным кругом на его режущей кромке образуются заусенцы. Их стремятся удалить, обломить при последующей правке оселками, брусками. Во время работы под действием ударных нагрузок лезвие еще самопроизвольно обламывается. Острые кромки обломленного лезвия притираются, притупляются. Режущая кромка реального лезвия представляет некоторую кривую поверхность, соединяющую поверхности передней и задней граней.

Резание древесины Для сравнения лезвий по остроте кривую поверхность режущей кромки условно заменяют цилиндрической. Радиус ρ этой поверхности служит мерой остроты режущей кромки и называется радиусом округления(затупления) режущей кромки. При работе лезвие тупится, радиус его режущей кромки увеличивается. Для лезвий из сталей ХВГ и 85 ХФ принимают следующие значения ρo: у фрез ρo= 4. . . 6 мкм; у пил ρo= 10 мкм – острые. Для тупых фрез и пил ρ= 40… 60 мкм, соответственно. Для лезвия любой остроты величину радиуса округления можно описать следующим выражением: ρ= ρo+ Δρ. Затупление режущей кромки зависит главным образом от длины пути контакта лезвия с древесиной, породы древесины и видов резания. Прирост затупления Δρ = γΔL, где γΔ– величина затупления режущей кромки на 1 м пути, мкм/м; L– путь резца в заготовке, м. Коэффициент затупления рассчитывается по формуле

Резание древесины

Резание древесины Период стойкости инструмента Отказ режущего инструмента, т. е. его неработоспособное состояние, различают по параметру“стойкость” и по параметру “точность”. Отказ по параметру стойкость - это постепенный отказ режущего лезвийного инструмента после достижения им критерия затупления, когда становится невозможно обработать деталь с заданными параметрами шероховатости или недопустимо повышается уровень шума станка и расход электроэнергии. Отказ по параметру точность - постепенный отказ режущего лезвийного инструмента после достижения им критерия затупления, когда обработанная поверхность достигает предела поля допуска размера и становится невозможно обработать деталь с заданными допусками размеров, например, деталь с шипами. При наступлении отказа режущий инструмент подвергается восстановлению. Восстановление- приведение рабочей части режущего лезвийного инструмента в работоспособное состояние. Продолжительность работы инструмента характеризуется периодом стойкости. Период стойкости- это время резания новым или восстановленным режущим лезвийным инструментом от начала резания до отказа(мин, час). Значение периода стойкости зависит от требований, предъявляемых к обрабатываемым деталям(шероховатость, точность размеров, энергопотребление и др. ).

Резание древесины Этапы износа лезвий Графическое изображение закономерности износа лезвий за время работы инструмента называется кривой износа. Весь период стойкости режущего инструмента можно разделить на три этапа износа: – период приработки t 1, – период монотонного износа t 2, – аварийный износ t 3. Износ лезвий на первом этапе происходит главным образом в результате обломов или отгибов. Износ на втором этапе протекает в сложных условиях, когда при резании древесины одновременно проявляют себя несколько факторов: высокое давление, температура на поверхности лезвий около 240. . . 840°С, окисление, действие статического электричества, электрохимическая коррозия и др.

Резание древесины • 5. Кинематика процесса резания. Три самые распространенные кинематические схемы резания • Кинематика резания рассматривает классификацию принципиальных кинематических схем резания и трансформацию геометрических параметров срезаемых слоев и лезвий во время рабочего цикла. • Угловые параметры лезвий могут трансформироваться, если рабочие движения при резании выполняются одновременно. • Движения, сообщаемые инструменту и заготовке, обычно рассматривают в прямоугольной системе координат с осями x, y, z. • Из большого разнообразия кинематических схем резания наибольшее распространение получили следующие три схемы: • схема с одним прямолинейным движением; • схема с двумя прямолинейными движениями: главным движением Dг и движением подачи Ds ; • схема с двумя движениями, из которых главное движение Dг вращательное, а движение подачи Ds поступательное.

Резание древесины

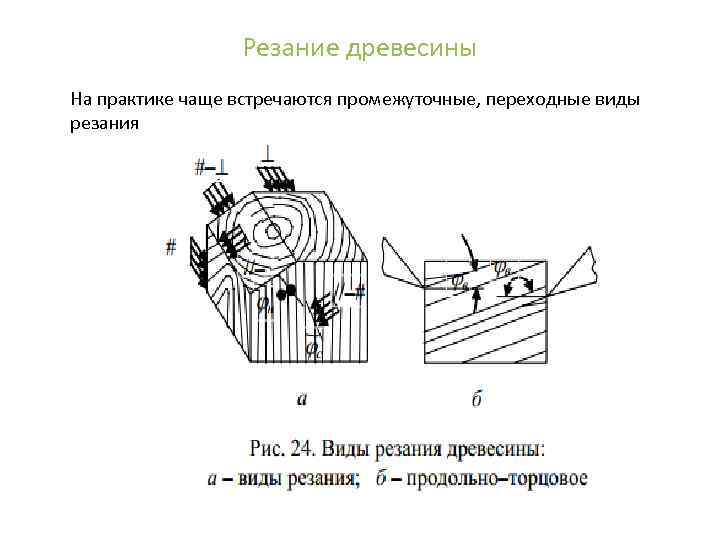

Резание древесины 6. Виды резания древесины (┴, , #). Влияние строения и свойств древесины • Механические свойства древесины по главным направлениям различны. Это свойство называют ортотропией. Механические свойства древесины различны и в промежуточных направлениях. Это свойство материала называют анизотропией. Таким образом, древесина – анизотропноортотропный материал волокнисто-слоистого, разно-клеточного строения с пустотами. Эти свойства древесины значительно затрудняют ее резание. • Резание древесины позволяет выделить три главных вида резания: торцовое (⊥), продольное ( // ) и поперечное (#). • При торцовом резании вектор скорости главного движения и плоскость резания перпендикулярны направлению волокон. • При продольном резании вектор скорости главного движения и плоскость резания параллельны направлению волокон. • При поперечном резании вектор скорости главного движения перпендикулярен, а плоскость резания параллельна направлению волокон.

Резание древесины На практике чаще встречаются промежуточные, переходные виды резания

Резание древесины Виды резания древесины

Резание древесины 7. Силовое воздействие резца на древесину Силы резания, составляющие силы резания

Резание древесины Силы резания, составляющие силы резания, формулы для их определения Удельная сила резания, удельная работа резания • Сила на резце в целом равна сумме сил на отдельных участках F = Fк + Fп + Fз Силу F раскладывают в направлении скорости главного движения (касательная сила резания Fx), в направлении нормальном скорости главного движения в плоскости резания (нормальная сила Fz) и в боковом направлении (боковая сила Fy)

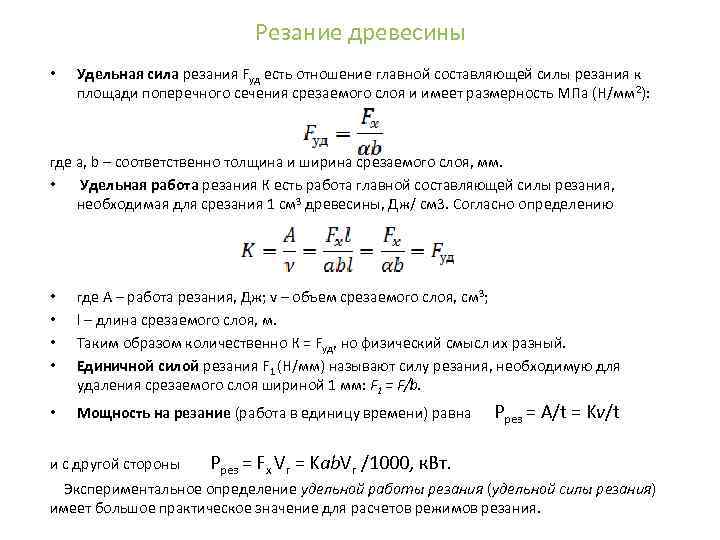

Резание древесины • Удельная сила резания Fуд есть отношение главной составляющей силы резания к площади поперечного сечения срезаемого слоя и имеет размерность МПа (Н/мм 2): где а, b – соответственно толщина и ширина срезаемого слоя, мм. • Удельная работа резания К есть работа главной составляющей силы резания, необходимая для срезания 1 см 3 древесины, Дж/ см 3. Согласно определению • • где А – работа резания, Дж; v – объем срезаемого слоя, см 3; l – длина срезаемого слоя, м. Таким образом количественно К = Fуд, но физический смысл их разный. Единичной силой резания F 1 (Н/мм) называют силу резания, необходимую для удаления срезаемого слоя шириной 1 мм: F 1 = F/b. • Мощность на резание (работа в единицу времени) равна Pрез = A/t = Kv/t и с другой стороны Pрез = Fx Vг = Kab. Vг /1000, к. Вт. Экспериментальное определение удельной работы резания (удельной силы резания) имеет большое практическое значение для расчетов режимов резания.

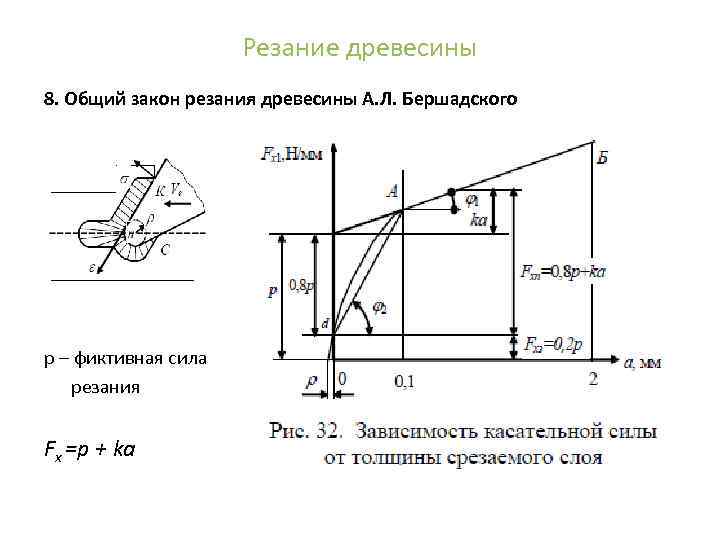

Резание древесины 8. Общий закон резания древесины А. Л. Бершадского р – фиктивная сила резания Fx =p + ka

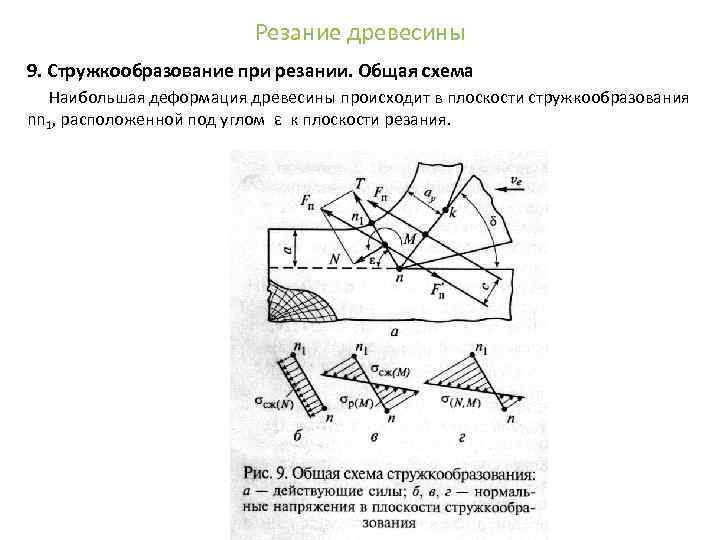

Резание древесины 9. Стружкообразование при резании. Общая схема Наибольшая деформация древесины происходит в плоскости стружкообразования nn 1, расположенной под углом ε к плоскости резания.

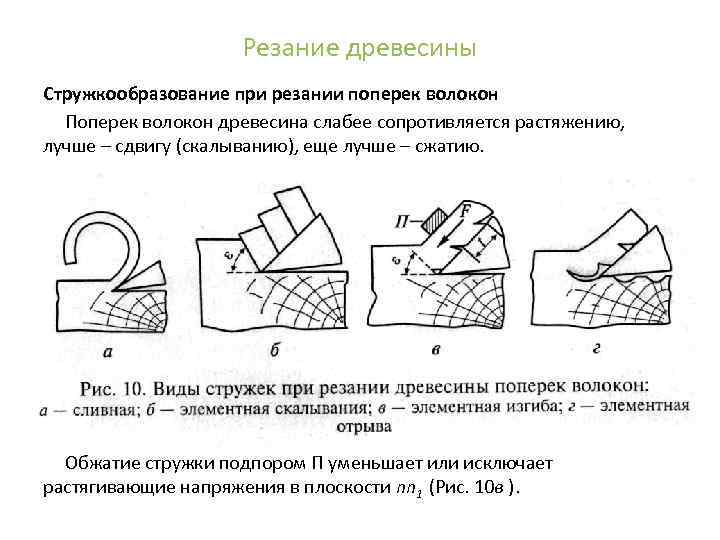

Резание древесины Стружкообразование при резании поперек волокон Поперек волокон древесина слабее сопротивляется растяжению, лучше – сдвигу (скалыванию), еще лучше – сжатию. Обжатие стружки подпором П уменьшает или исключает растягивающие напряжения в плоскости nn 1 (Рис. 10 в ).

Резание древесины Стружка называется сливной, если она сходит с лезвия в виде непрерывной ленты(рис. 10, а). Стружка образуется пластическим сдвигом или пластическим изгибом с частичным разрушением. В такой стружке с внутренней стороны в зоне растяжения обычно наблюдаются трещины. Трещины на поверхность не выходят и наклонены к направлению резания под острым углом ε. Расстояние между трещинами l тем больше, чем толще стружка. Стружка скалывания сходит с лезвия в виде отдельных элементов, образующихся скалыванием их в плоскости стружкообразования(рис. 10, в). Длина элементов стружки l тем больше, чем толще стружка. Стружка скалывания образуется при срезании тонких слоев с углом резания лезвия 50. . . 90°. В этом случае касательные напряжения в плоскости стружкообразования достигают временного сопротивления на скалывание поперек волокон. Внутренние трещины выходят на поверхность. Поскольку поверхность резания формируется непосредственно режущей кромкой, то качество обработанной поверхности хорошее. Стружка отрыва образуется в виде отдельных элементов, ограниченных снизу кривой поверхностью, впадины заходят под плоскость резания (рис. 10, г). Элементы отделяются от древесины путем отрыва, как бы вращаясь вокруг конца трещины. Стружка отрыва образуется в тех случаях, когда срезается очень толстая стружка при большом угле резания. Длина элемента увеличивается с ростом толщины срезаемого слоя. В этом случае растягивающие нормальные напряжения по всей плоскости стружкообразования достигают предела прочности.

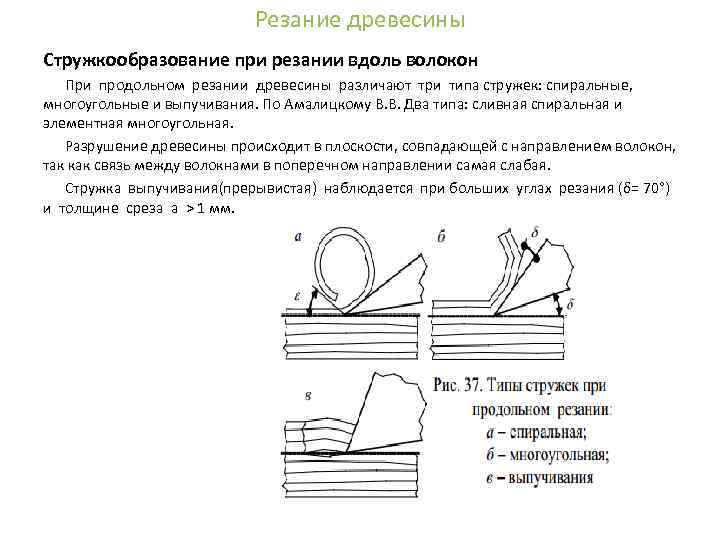

Резание древесины Стружкообразование при резании вдоль волокон При продольном резании древесины различают три типа стружек: спиральные, многоугольные и выпучивания. По Амалицкому В. В. Два типа: сливная спиральная и элементная многоугольная. Разрушение древесины происходит в плоскости, совпадающей с направлением волокон, так как связь между волокнами в поперечном направлении самая слабая. Стружка выпучивания(прерывистая) наблюдается при больших углах резания (δ= 70°) и толщине среза а > 1 мм.

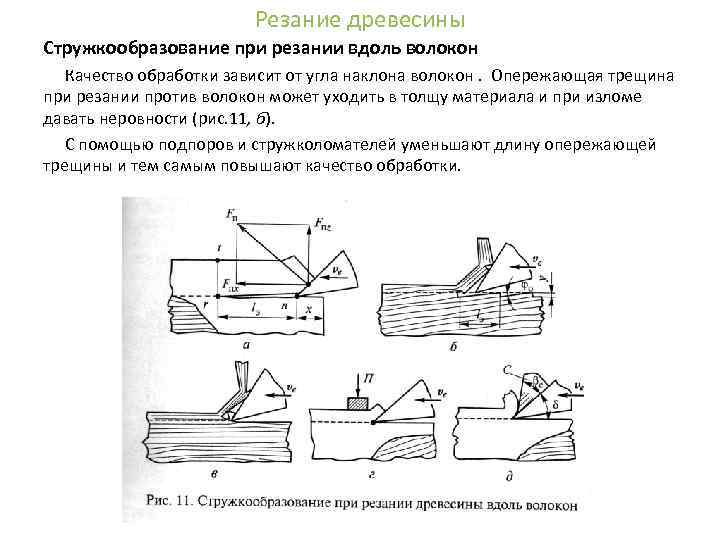

Резание древесины Стружкообразование при резании вдоль волокон Качество обработки зависит от угла наклона волокон. Опережающая трещина при резании против волокон может уходить в толщу материала и при изломе давать неровности (рис. 11, б). С помощью подпоров и стружколомателей уменьшают длину опережающей трещины и тем самым повышают качество обработки.

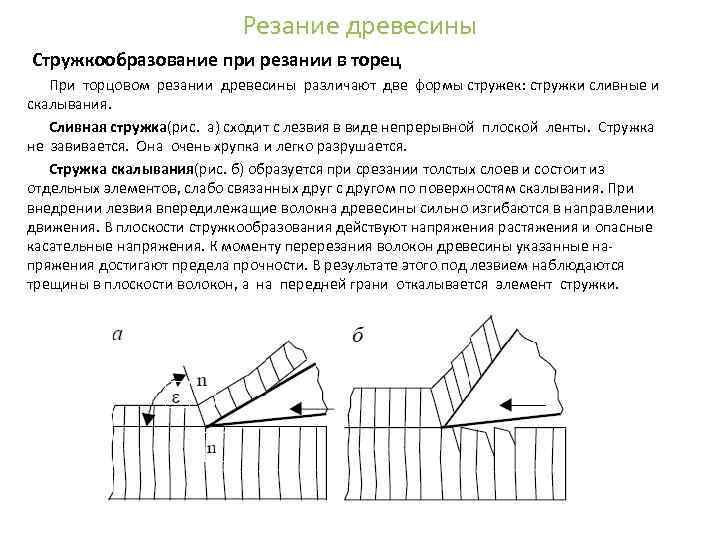

Резание древесины Стружкообразование при резании в торец При торцовом резании древесины различают две формы стружек: стружки сливные и скалывания. Сливная стружка(рис. а) сходит с лезвия в виде непрерывной плоской ленты. Стружка не завивается. Она очень хрупка и легко разрушается. Стружка скалывания(рис. б) образуется при срезании толстых слоев и состоит из отдельных элементов, слабо связанных друг с другом по поверхностям скалывания. При внедрении лезвия впередилежащие волокна древесины сильно изгибаются в направлении движения. В плоскости стружкообразования действуют напряжения растяжения и опасные касательные напряжения. К моменту перерезания волокон древесины указанные напряжения достигают предела прочности. В результате этого под лезвием наблюдаются трещины в плоскости волокон, а на передней грани откалывается элемент стружки.

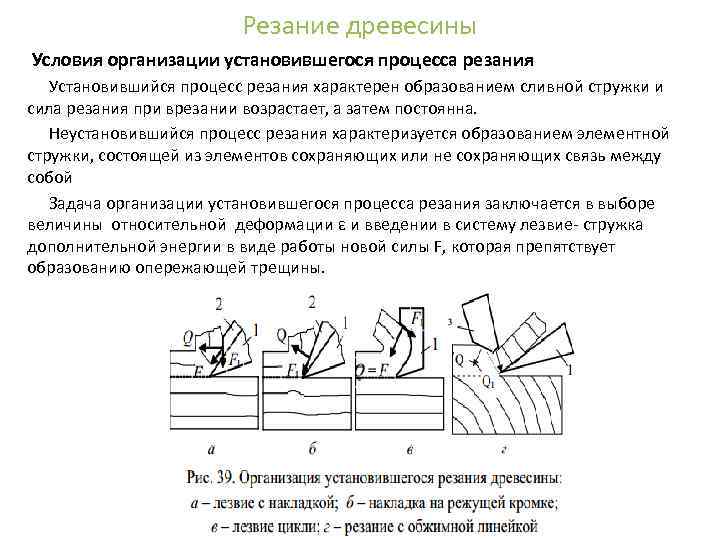

Резание древесины Условия организации установившегося процесса резания Установившийся процесс резания характерен образованием сливной стружки и сила резания при врезании возрастает, а затем постоянна. Неустановившийся процесс резания характеризуется образованием элементной стружки, состоящей из элементов сохраняющих или не сохраняющих связь между собой Задача организации установившегося процесса резания заключается в выборе величины относительной деформации ε и введении в систему лезвие- стружка дополнительной энергии в виде работы новой силы F, которая препятствует образованию опережающей трещины.

Резание древесины 10. Как влияют различные факторы на силы резания Порода

Резание древесины Влияние влажности В механической технологии используют древесину с влажностью 5. . . 100%. С увеличением влажности до предела насыщения клеточных стенок(W = 30%) прочность древесины при всех видах нагружений значительно снижается. Наибольшее уменьшение прочности от увлажнения древесины наблюдается при сжатии вдоль волокон и статическом изгибе. Сопротивление резанию тоже убывает. При повышении влажности выше предела гигроскопичности прочность древесины остается неизменной, однако в древесине появляется свободная влага, которая при взаимодействии с лезвием выступает в роли смазки. При этом уменьшаются силы трения на лезвии и общее сопротивление резанию. Учет влияния влажности на касательную силу резания осуществляют поправочными коэффициентами аw, значения которых приведены ниже: Влажность, % 5. . . 8 10. . . 15 20. . . 30 50. . . 60 Более 70 аw 1, 1 0, 93 0, 89 0, 87

Резание древесины Толщина срезаемого слоя Угол резания и вид резания

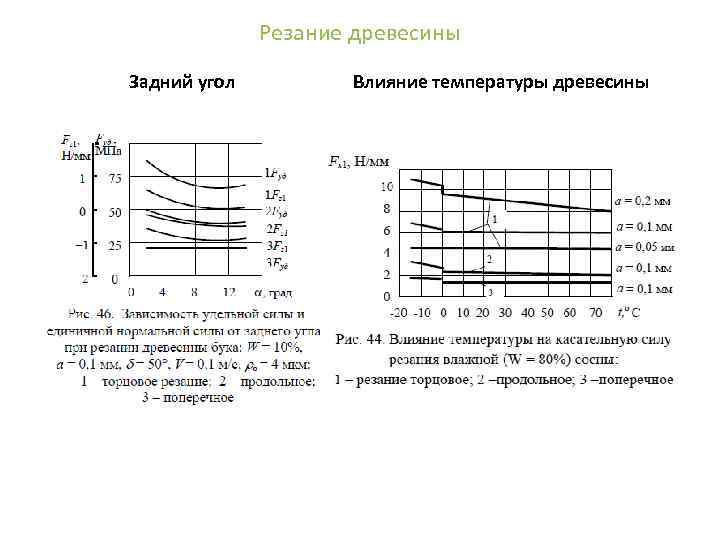

Резание древесины Задний угол Влияние температуры древесины

Резание древесины Влияние скорости резания Результаты экспериментальных исследований показывают, что с увеличением скорости резания удельная работа резания сначала убывает, а затем возрастает. По данным Н. К. Якунина, при пилении круглыми пилами удельная работа резания имеет минимальное значение при скорости резания 40. . . 60 м/с. При цилиндрическом фрезеровании, по данным М. М. Козела, этот минимум наблюдается при скорости резания 40. . . 55 м/с. Усредненно принимают, что удельная работа резания имеет минимальное значение при V = 50 м/с. Качество обработанных поверхностей с увеличением скорости резания улучшается. С появлением добавочного к естественному сопротивлению инерционного подпора деформации в древесине не успевают развиться до образования трещин, и поверхность формируется режущей кромкой лезвия. В результате высота неровностей на поверхности уменьшается. Влияние остроты лезвия рассмотрели ранее. Затупление резца приводит к увеличению шероховатости обработанной поверхности. Наибольшее влияние на качество обработанной поверхности оказывает угол встречи резца с волокнами, за ним следуют толщина снимаего слоя, радиус затупления резца и угол резания.

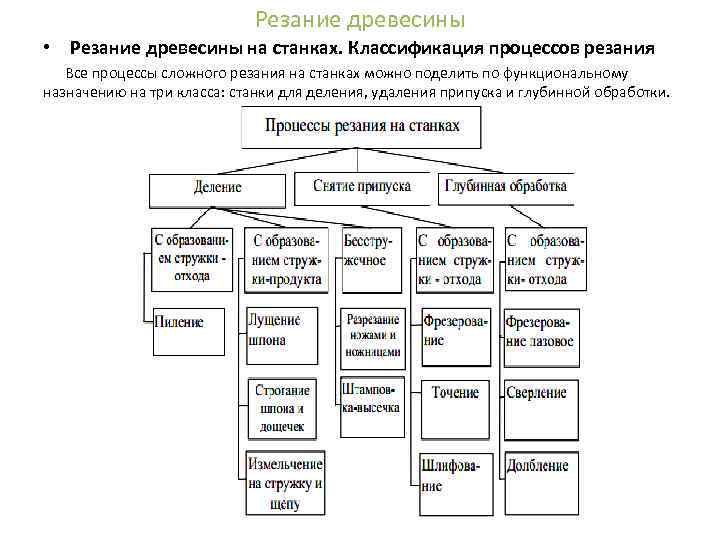

Резание древесины • Резание древесины на станках. Классификация процессов резания Все процессы сложного резания на станках можно поделить по функциональному назначению на три класса: станки для деления, удаления припуска и глубинной обработки.

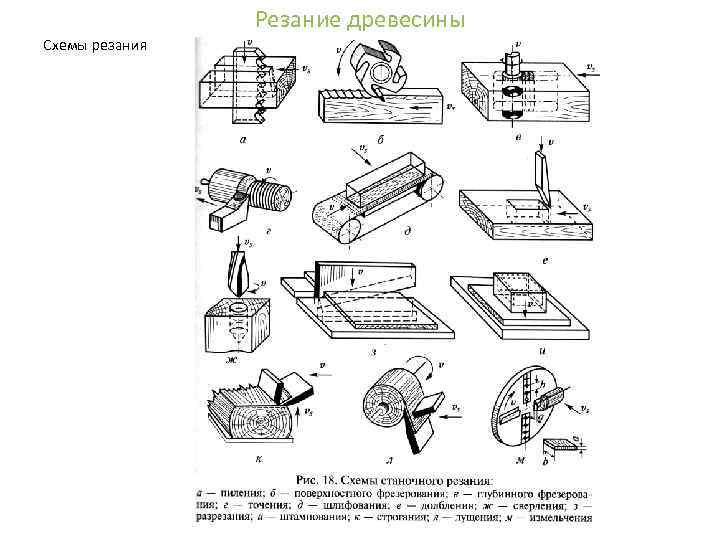

Резание древесины Схемы резания

Резание древесины Пиление древесины. Виды пиления. Способы уширения пропила Пиление – это процесс деления древесины пилой на объемные недеформированные части путем превращения в стружку объема древесины между этими частями. Пила – многолезвийный режущий инструмент, который работает в закрытом пропиле. Пропил – это щель, образующаяся в древесине при срезании зубьями узких стружек(опилок). У пропила различают боковые стенки и дно, с которым взаимодействуют лезвия(зубья). Классификация. Пиление – самый распространенный и многообразный вид обработки древесины. Его классифицируют по нескольким признакам. В зависимости от вида главного движения различают пиление с прямолинейным возвратно–поступательным движением, с прямолинейным непрерывным движением и с вращательным непрерывным движением. При этом пиление может осуществляться пилами полосовыми, ленточными, дисковыми, цилиндрическими, цепными. В зависимоти от ориентации пропила относительно волокон различают продольное, поперечное и смешанное пиление. При продольном пилении плоскость пилы размещают параллельно волокнам древесины, а при поперечном – перпендикулярно.

Резание древесины Способы уширения пропила При пилении боковые режущие кромки зубьев деформируют стенки пропила. После прохода зубьев стенки пропила упруго восстанавливаются, расстояние между ними сокращается, и полотно пилы оказывается зажатым. При работе в таких условиях сила трения пилы о стенки пропила достигает большой величины, и пила сильно нагревается, удлиняется, работать ею становится невозможно, она теряет устойчивость. Чтобы предотвратить зажим пилы, делают уширение ее зубчатой кромки. Ширина пропила всегда должна быть больше толщины полотна пилы. Если это условие не соблюдается, то стенки пропила зажимают пилу. b = S+2 S`

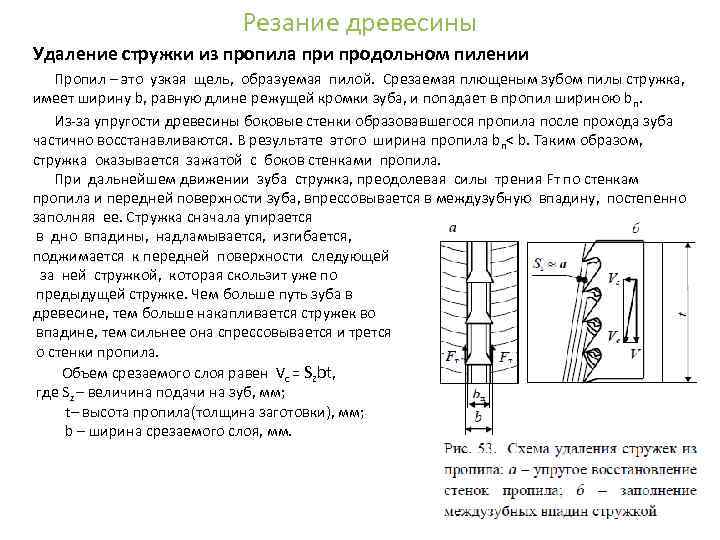

Резание древесины Удаление стружки из пропила при продольном пилении Пропил – это узкая щель, образуемая пилой. Срезаемая плющеным зубом пилы стружка, имеет ширину b, равную длине режущей кромки зуба, и попадает в пропил шириною bп. Из-за упругости древесины боковые стенки образовавшегося пропила после прохода зуба частично восстанавливаются. В результате этого ширина пропила bп< b. Таким образом, стружка оказывается зажатой с боков стенками пропила. При дальнейшем движении зуба стружка, преодолевая силы трения Fт по стенкам пропила и передней поверхности зуба, впрессовывается в междузубную впадину, постепенно заполняя ее. Стружка сначала упирается в дно впадины, надламывается, изгибается, поджимается к передней поверхности следующей за ней стружкой, которая скользит уже по предыдущей стружке. Чем больше путь зуба в древесине, тем больше накапливается стружек во впадине, тем сильнее она спрессовывается и трется о стенки пропила. Объем срезаемого слоя равен Vс = Szbt, где Sz – величина подачи на зуб, мм; t– высота пропила(толщина заготовки), мм; b – ширина срезаемого слоя, мм.

Резание древесины Толщина срезаемого слоя при пилении пилами с плющеным и разведенным зубьями Для плющенных зубьев подача на зуб Sz∆ = Sz , для разведенных Szλ = Sz b/bл Выводы. Итак, aλ > aΔ. Этот факт порождает ряд следствий. 1. Стенки пропила, полученные при пилении разведенными зубьями, получаются более шероховатыми. Объясняется это тем, что около стенок пропила подача на зуб равна 2 Sz, а стружка при продольном пилении около стенок пропила боковыми кромками зубьев не срезается, а скалывается, отрывается. 2. Так как стенки пропила, полученные разведенными зубьями, более шероховаты, чем при пилении плющеными зубьями, то силы трения стружки о стенки пропила при работе разведенными зубьями будут больше.

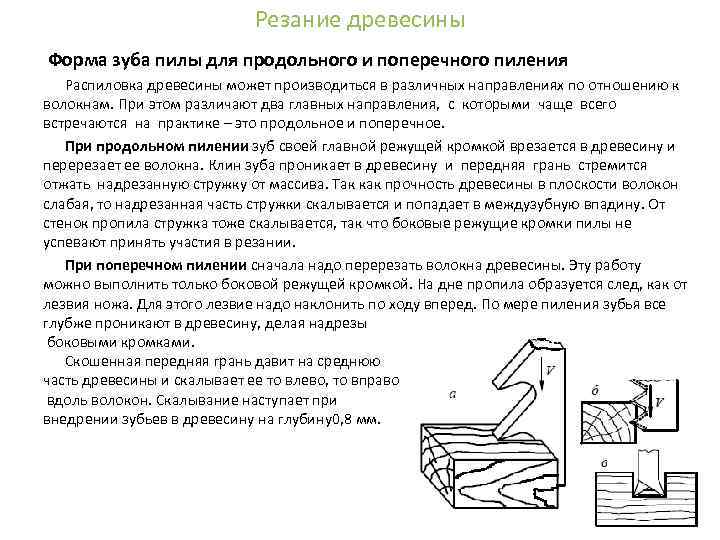

Резание древесины Форма зуба пилы для продольного и поперечного пиления Распиловка древесины может производиться в различных направлениях по отношению к волокнам. При этом различают два главных направления, с которыми чаще всего встречаются на практике – это продольное и поперечное. При продольном пилении зуб своей главной режущей кромкой врезается в древесину и перерезает ее волокна. Клин зуба проникает в древесину и передняя грань стремится отжать надрезанную стружку от массива. Так как прочность древесины в плоскости волокон слабая, то надрезанная часть стружки скалывается и попадает в междузубную впадину. От стенок пропила стружка тоже скалывается, так что боковые режущие кромки пилы не успевают принять участия в резании. При поперечном пилении сначала надо перерезать волокна древесины. Эту работу можно выполнить только боковой режущей кромкой. На дне пропила образуется след, как от лезвия ножа. Для этого лезвие надо наклонить по ходу вперед. По мере пиления зубья все глубже проникают в древесину, делая надрезы боковыми кромками. Скошенная передняя грань давит на среднюю часть древесины и скалывает ее то влево, то вправо вдоль волокон. Скалывание наступает при внедрении зубьев в древесину на глубину0, 8 мм.

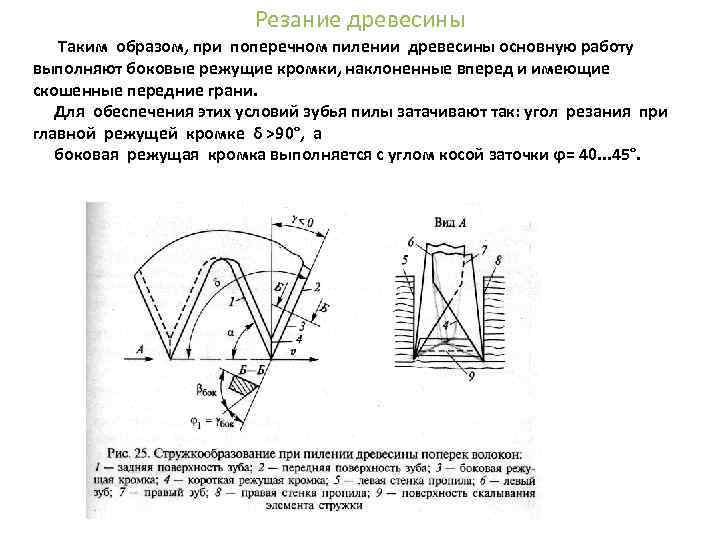

Резание древесины Таким образом, при поперечном пилении древесины основную работу выполняют боковые режущие кромки, наклоненные вперед и имеющие скошенные передние грани. Для обеспечения этих условий зубья пилы затачивают так: угол резания при главной режущей кромке δ >90°, а боковая режущая кромка выполняется с углом косой заточки ϕ= 40. . . 45°.

Резание древесины Пиление рамными пилами. Траектория зубьев рамных пил в древесине Пиление полосовыми(рамными) пилами предназначено для продольного деления бревен на брусья и доски и брусьев на доски с заданными размерами и шероховатостью. Пиление осуществляют на станке, называемом лесопильной рамой. Принцип работы лесопильной рамы показан на рисунке. Cкорость главного движения, м/с: V = Vosinα, где Vo – окружная скорость вращения пальца кривошипа, м/с. При выполнении расчетов принимают V = Hn/30000, где H – ход пильной рамки, мм; n – частота вращения кривошипа, мин-1. У современных лесопильных рам H = 700 мм, n= 250. . . 360 мин-1, V=5, 8. . . 8, 4 м/с. Скорость подачи, м/мин, находят по формуле Vs = S 2 sn/1000, где S 2 s - подача на двойной ход пил (посылка), мм. В современных лесопильных рамах посылка достигает 10. . . 75 мм, а частота вращения коленчатого вала – 250. . . 360 мин-1.

Резание древесины Траектория зубьев рамных пил в древесине В лесопильных рамах с периодической(толчковой) подачей возможны следующие варианты реализации движения подачи: однотолчковая подача за холостой ход, однотолчковая за рабочий ход и двухтолчковая подача за рабочий и холостой ход пил. В лесопильных рамах с непрерывной подачей движение подачи Ds имеет постоянную скорость, величина которой регулируется.

Резание древесины Пиление на лесопильной раме чаще всего бывает с непрерывной подачей. График относительных траекторий зубьев пилы для лесопильной рамы с непрерывной подачей приведен на рисунке. Назовем проекцию линии вершин зубьев на величине хода пилы Н на направление подачи свесом пилы (уклоном) е, а угол отклонения ее от вертикали – углом свеса, или углом уклона ψ. Величина надвигания бревна в направлении подачи за двойной ход пил есть посылка S 2 x. В конце рабочего хода и в начале холостого хода скорость главного движения пилы переходит через 0. А бревно подаётся с постоянной скоростью и в результате происходит скобление задней грани зуба по дну пропила. Оптимальная величина линейного уклона пил е, мм, принимается следующей: . Реже подача бывает за рабочий ход. При подаче за рабочий ход пил посылку можно изменять в процессе работы. Для предотвращения действия сил отбоя и скобления в начале холостого хода подачу бревна начинают с опережением (угол опережения равен 20. . . 30°), а пилы устанавливают наклонно с линейным свесом е= 1. . . 3 мм. Другие варианты подачи практически не применяются.

Резание древесины Расчет режимов рамного пиления При рамном пилении древесины в качестве регулируемого параметра можно рассматривать величину подачи на зуб Sz , мм, в качестве главного параметра (целевой функции) - посылку S 2 x, мм. Они связаны между собой следующим уравнением: S 2 x = Sz. H/tз , где Н - величина хода пильной рамки, мм; tз - шаг зубьев рамных пил, мм. В результате экспериментов установлена связь между величиной подачи на зуб и высотой неровностей на поверхности пропила (шероховатостью пропила).

Резание древесины Средняя (за рабочий и холостой ход) мощность резания , Вт, вычисляют по формуле где KT – удельная работа рамного пиления для условий, указанных в таблице (табличное значение); апопр – общий поправочный множитель, учитывающий конкретные условия пиления; Впр – ширина пропила, мм; ∑t – сумма высот всех пропилов, мм; Vs – скорость подачи, м/мин. Полная касательная сила на зубе в заданных условиях резания вычисляется по формуле где Fxt – табличная сила, Н/мм; b – ширина срезаемого слоя, мм; апопр – общий поправочный множитель, учитывающий конкретные условия пиления. Нормальная сила резания Fz за время двойного хода пильной рамки значительно меняется по величине и направлению. За рабочий ход она может быть как отжимной, так и затягивающей. Во время холостого хода всегда отжимной. Касательную и нормальную силы записывают в виде отношения Fz = Fx m. Множитель m зависит от толщины срезаемого слоя а, угла резания δи остроты лезвия ρ. Мощность расходуемая на подачу Ps = Fzц Vs , где Fzц – средняя за цикл сила. Так же проверяют скорость подачи по заполнению межзубовой впадины.

Резание древесины Пиление ленточными пилами Пиление осуществляется на ленточнопильных станках бесконечной пильной лентой, надетой на шкивы. Ленточнопильные станки бывают вертикальные столярные с диаметром шкивов 400. . . 800 мм, делительные с диаметром шкивов 1000. . . 1400 мм, бревнопильные с диаметром шкивов 1100. . . 3000 мм и горизонтальные. Столярные станки предназначены для криволинейного распиливания заготовок по карандашной линии или по шаблонам, накалываемым на заготовку острыми шипами. Делительные станки предназначены для ребрового деления горбылей и досок. Станки имеют механизированную подачу вертикальными вальцами или конвейерно-гусеничным механизмом подачи. Бревнопильные станки предназначены для индивидуального массового раскроя бревен. Распиливаемое бревно базируется и фиксируется на подающей тележке, установленной на рельсовом пути и снабженной приводом. Горизонтальные ленточнопильные станки применяют для индивидуального раскроя бревен на пиломатериалы или для деления широких горбылей. Подача механизирована.

Резание древесины Пиление древесины ленточными пилами имеет ряд преимуществ по сравнению с пилением рамными пилами. При достаточно высоком напряженном состоянии пилы скорость главного движения ленточнопильного станка достигает 40 м/с, высота пропила может быть сколь угодно большой, а ширина пропила – самая узкая (2 -3 мм). К тому же для ленточнопильных станков практически нет проблемы вибрации, не требуется массивный фундамент, а энергопотребление минимально. Из прямоугольного треугольника, образованного отрезками траектории, а и Sz следует а = Sz sin(μ− η). Угол (μ – η) = 90°- 2°= 88°. с учетом способа уширения зубьев (развод, плющение) а= Szb / bл.

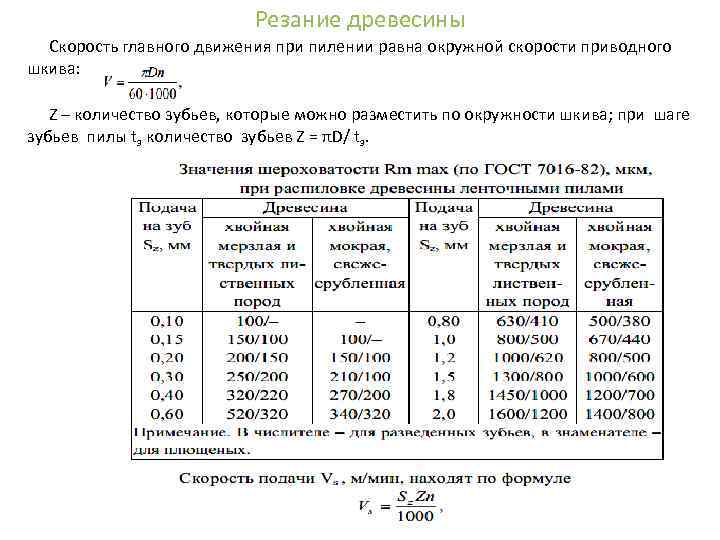

Резание древесины Скорость главного движения при пилении равна окружной скорости приводного шкива: Z – количество зубьев, которые можно разместить по окружности шкива; при шаге зубьев пилы tз количество зубьев Z = πD/ tз.

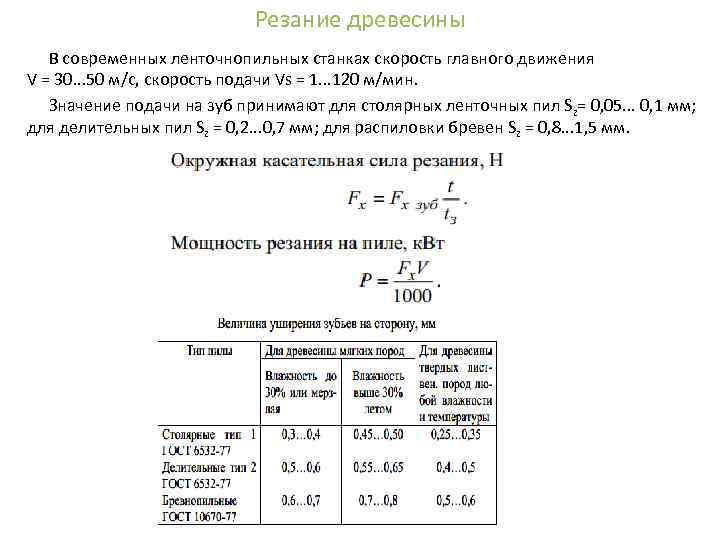

Резание древесины В современных ленточнопильных станках скорость главного движения V = 30. . . 50 м/с, скорость подачи Vs = 1. . . 120 м/мин. Значение подачи на зуб принимают для столярных ленточных пил Sz= 0, 05. . . 0, 1 мм; для делительных пил Sz = 0, 2. . . 0, 7 мм; для распиловки бревен Sz = 0, 8. . . 1, 5 мм.

Резание древесины Пиление круглыми пилами Пиление характеризуется большими значениями скорости главного движения (50… 100 м/с) и скорости подачи (до 150 м/мин), непрерывностью вращательного движения режущего инструмента, сравнительно простой конструкцией станков, удобством их эксплуатации и большими возможностями для автоматизации. Однако на станках часто приходится применять толстые круглые пилы, из-за чего снижается полезный выход пилопродукции и увеличивается объем опилок. Количество опилок достигает 12. . . 16 % от объема распиливаемого сырья. Пила, многолезвийный режущий инструмент, крепится на пильном валу станка зажимными фланцами и выполняет главное движение. Заготовка , сбазированная по плоскости стола, обычно надвигается на пилу. Рекомендуемое ГОСТ 980– 80 соотношение между диаметром пил и диаметром зажимных фланцев: Диаметр пилы, мм: 160. . . 360 400. . . 500 560. . . 800 900. . . 1000 1250 1500 Диаметр фланцев, мм: 100 125 160 200 240 300

Резание древесины Выбор диаметра круглых пил Dмин= 2(t + rф + а 1 + а 2), где t– высота пропила, мм; rф– радиус зажимных фланцев, мм; а 1 – зазор между зажимным фланцем и заготовкой, мм; а 2– выступ пилы из пропила, мм.

Резание древесины Скорости движений. Скорость главного движения V, м/с: V= πD n/60000, где D– диаметр пилы, мм; n– частота вращения пильного вала, мин– 1. Скорость подачи Vs , м/мин: Vs = Szzn/1000, где z– количество зубьев пилы; Sz – подача на зуб, мм. Скорость результирующего движения резания Vе вычисляют как геометрическую сумму скоростей V и Vs. Угол контакта зуба пилы с заготовкой ϕк = ϕвых – ϕвх. Средний угол на дуге контакта ϕср, равный углу подачи μ: ϕср= μ= ( ϕвх+ ϕвых)/2.

Резание древесины Среднее значение толщины среза ас, мм, на дуге контакта для плющеных и разведенных зубьев:

Резание древесины Фрезерование – процесс обработки материала вращающимися лезвиями, в результате которого припуск снимается путем последовательного срезания отдельных серповидных стружек. По кинематике процесса резания фрезерование схоже с пилением круглыми пилами. Отличаются эти виды обработки древесины только назначением и режущим инструментом. Если пиление предназначено для деления материала на части, то фрезерование применяется для придания заготовкам заданной формы, размеров и шероховатости. По принципу фрезерования работают станки фрезерные, фуговальные, рейсмусовые, четырехсторонние продольно-фрезерные, шипорезные, копировальные и др. Фрезерование бывает встречное и попутное. Встречное фрезерование наиболее распространено. При нем проекция вектора скорости резания на направление подачи направлена навстречу вектору скорости подачи. При попутном фрезеровании направление вращения лезвий в зоне резания совпадает с направлением подачи заготовки. Различают следующие виды фрезерования: цилиндричское, коническое, торцовое и торцово-коническое.

Резание древесины Виды фрезерования При цилиндрическом фрезеровании ось вращения режущего инструмента параллельна обработанной поверхности, а режущие кромки лезвий описывают в пространстве цилиндрические поверхности(рис. а). Это самый распространенный вид фрезерования, но на обработанной поверхности образуется кинематическая волнистость. Коническое фрезерование (рис. б) характеризуется тем, что ось вращения режущего инструмента составляет острый угол с обработанной поверхностью, а режущие кромки лезвий описывают в пространстве конические поверхности. При таком фрезеровании высота гребешков кинематической волнистости меньше. При торцовом и торцово-коническом фрезеровании ось вращения режущего инструмента перпендикулярна обработанной поверхности(рис. в, г). Основную работу при резании выполняют боковые режущие кромки, которые работают по принципу цилиндрического или конического фрезерования. Торцовые режущие кромки формируют обработанную поверхность, на которой кинематическая волнистость не образуется.

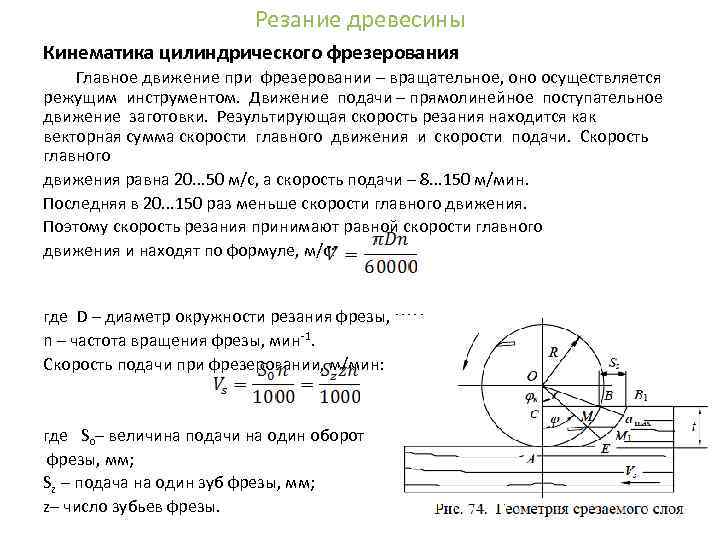

Резание древесины Кинематика цилиндрического фрезерования Главное движение при фрезеровании – вращательное, оно осуществляется режущим инструментом. Движение подачи – прямолинейное поступательное движение заготовки. Результирующая скорость резания находится как векторная сумма скорости главного движения и скорости подачи. Скорость главного движения равна 20. . . 50 м/с, а скорость подачи – 8. . . 150 м/мин. Последняя в 20. . . 150 раз меньше скорости главного движения. Поэтому скорость резания принимают равной скорости главного движения и находят по формуле, м/с: где D – диаметр окружности резания фрезы, мм; n – частота вращения фрезы, мин-1. Скорость подачи при фрезеровании, м/мин: где So– величина подачи на один оборот фрезы, мм; Sz – подача на один зуб фрезы, мм; z– число зубьев фрезы.

Резание древесины Угол контакта резца и древесины Длина дуги контакта , толщина стружки

Резание древесины Определение шероховатости по радиусам лезвий фрезы Пусть для продольного цилиндрического фрезерования используется четырехзубая цилиндрическая фреза, режущие кромки зубьев которой расположены на окружностях различных радиусов. При этом R 1>R 2>R 4>R 3. Расчетная схема формирования поверхности при подаче за один оборот фрезы Sо показана на рис. 75. Длина волны, оставляемая одним резцом, равна подаче на оборот Высота неровностей

Резание древесины Объемная формула мощности фрезерования

Резание древесины.

Резание древесины Удельная сила резания находится по таблицам

Резание древесины • 18. Точение древесины

Резание древесины Резцы для точения

Резание древесины Сверление древесины. Долбление древесины Сверление – процесс образования в деревянных деталях сквозных и несквозных цилиндрических отверстий с помощью сверл.

Резание древесины Сверление древесины

Резание древесины

Резание древесины

Резание древесины

Резание древесины

Резание древесины Строгание и лущение древесины Строгание – процесс поперечного или продольного резания с прямолинейным поступательным движением резания, при котором плоскость резания, поверхность резания и обработанная поверхность совпадают. Строгание применяют для получения стружки-продукта или для формирования гладких обработанных поверхностей. При продольном строгании на древесношерстных станках получают стружку упаковочную или для производства цементно–стружечных плит, а также кровельную щепу. Углы резания ножей достигают δ= 45° , а задние α= 5°. При снятии срезаемых слоев толщиною до 0, 1 мм на циклевальных станках или вручную стругами, рубанками получают гладкие обработанные поверхности. При поперечном строгании производят облицовочный шпон, тарную дощечку, штукатурную планку. Требования к качеству шпона (разнотолщинность ± 0, 04 мм для шпона толщиной 0, 6 и 0, 8 мм и ± 0, 08 мм для шпона толщиной 1, 0 мм; шероховатость Rm max не более 100 мкм) выполняются при оптимальных условиях строгания.

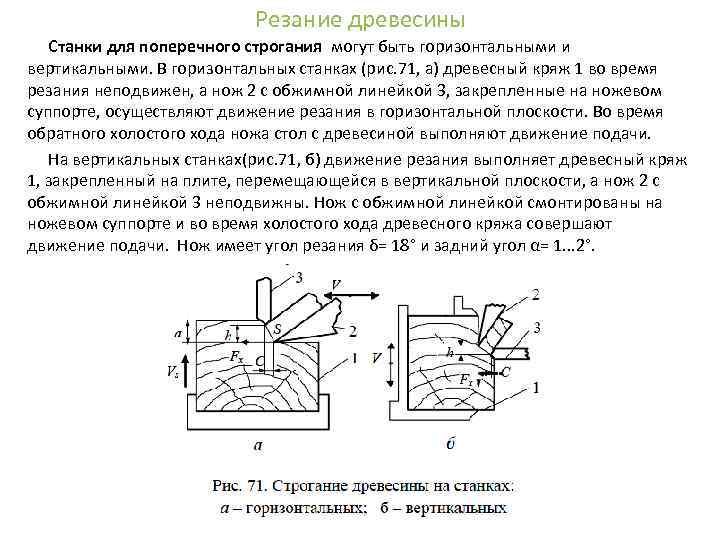

Резание древесины Станки для поперечного строгания могут быть горизонтальными и вертикальными. В горизонтальных станках (рис. 71, а) древесный кряж 1 во время резания неподвижен, а нож 2 с обжимной линейкой 3, закрепленные на ножевом суппорте, осуществляют движение резания в горизонтальной плоскости. Во время обратного холостого хода ножа стол с древесиной выполняют движение подачи. На вертикальных станках(рис. 71, б) движение резания выполняет древесный кряж 1, закрепленный на плите, перемещающейся в вертикальной плоскости, а нож 2 с обжимной линейкой 3 неподвижны. Нож с обжимной линейкой смонтированы на ножевом суппорте и во время холостого хода древесного кряжа совершают движение подачи. Нож имеет угол резания δ= 18° и задний угол α= 1. . . 2°.

Резание древесины Для предотвращения образования опережающих трещин и уменьшения глубины трещин растяжения на внутренней поверхности шпона древесину предварительно гидротермически обрабатывают (влажность не ниже 30% и температура внутри кряжа до 80. . . 100°С), а резание сопровождают обжимом срезаемого слоя.

Резание древесины Для предотвращения образования опережающих трещин и уменьшения глубины трещин растяжения на внутренней поверхности шпона древесину предварительно гидротермически обрабатывают (влажность не ниже 30% и температура внутри кряжа до 80. . . 100°С), а резание сопровождают обжимом срезаемого слоя.

Резание древесины Лущение – это процесс поперечного срезания непрерывной стружки равномерной толщины с вращающегося чурака при радиальной подаче ножа. Стружка (шпон) должна быть прочной и иметь гладкие поверхности без трещин. Для этого ее срезают ножом с углом резания δ= 19. . . 27° и задним углом α= 0, 5. . . 4°, древесину предварительно гидротермически обрабатывают (пропаривают или проваривают), и срезание стружки сопровождают обжимом. Процесс лущения древесины характеризуется двумя рабочими движениями – главным Dг и подачи Ds. Главное рабочее движение вращательное, оно выполняется чураком 1, закрепленным в центрах станка. Движение подачи прямолинейное поступательное, оно выполняется ножом 2 с обжимной линейкой 4. Траектория относительного движения лезвия ножа в древесине представляет собой спираль Архимеда.

Резание древесины Толщина срезаемого слоя а равна подаче на оборот чурака Sо. Скорость подачи ножа, м/мин: Vs= Sоn/ 1000, где n– частота вращения чурака в центрах станка, мин-1. По мере срезания шпона начальный диаметр чурака Dо, мм, уменьшается. Конечный диаметр лущения соответствует диаметру зажимных кулачков, в которых зажат чурак. Недолущенный остаток диаметром Dк, мм, называют карандашом. Средняя скорость главного движения, м/с: Vср= πn(Do+ Dк) / (2 · 1000). При лущении кинематический задний угол всегда меньше инструментального заднего угла: αк= αи– η, где η - угол скорости резания η = arctg Vs / V. Таким образом, чем больше толщина срезаемого слоя и меньше диаметр лущения, тем больше угол скорости резания и меньше кинематический задний угол. К концу лущения чурака кинематический задний угол уменьшается. Силы и мощности резания при лущении рассчитываются по тем же формулам, что и при строгании шпона.

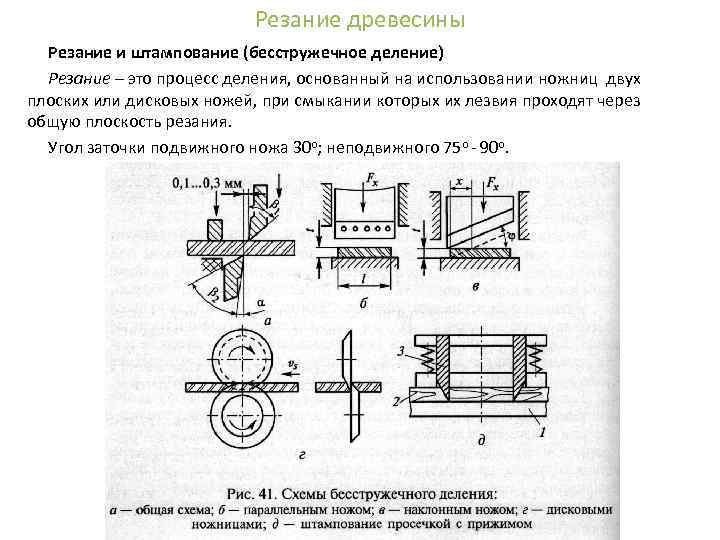

Резание древесины Резание и штампование (бесстружечное деление) Резание – это процесс деления, основанный на использовании ножниц двух плоских или дисковых ножей, при смыкании которых их лезвия проходят через общую плоскость резания. Угол заточки подвижного ножа 30 о; неподвижного 75 о - 90 о.

Резание древесины Усилие резания определяется по формуле: Fx = Fудtl , где l – длина участка ножа, участвующего в резании одномоментно. Штампование (просечка, пробивка, вырубка) – это процесс деления, основанный также на работе ножниц. Только здесь взаимодействуют резцы замкнутого контура – пуансона и матрицы (неподвижного резца). Усилие штампования определяется по формуле Fx = Fудt. S , Где S – длина периметра ножа, участвующего в резании одномоментно.

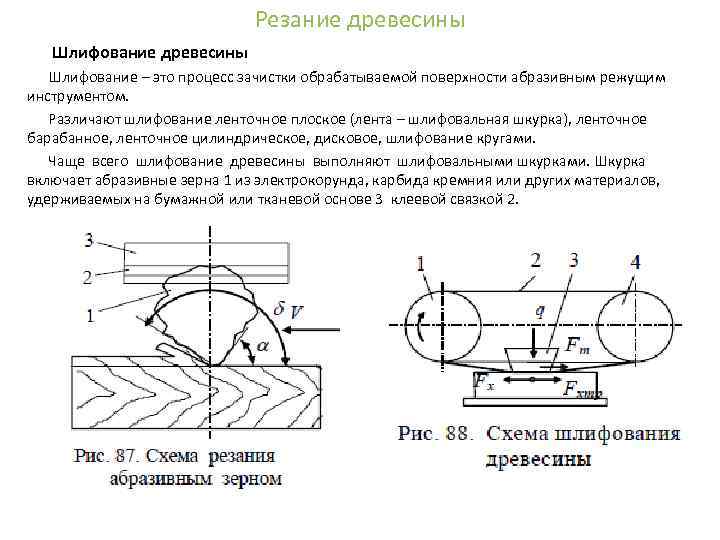

Резание древесины Шлифование – это процесс зачистки обрабатываемой поверхности абразивным режущим инструментом. Различают шлифование ленточное плоское (лента – шлифовальная шкурка), ленточное барабанное, ленточное цилиндрическое, дисковое, шлифование кругами. Чаще всего шлифование древесины выполняют шлифовальными шкурками. Шкурка включает абразивные зерна 1 из электрокорунда, карбида кремния или других материалов, удерживаемых на бумажной или тканевой основе 3 клеевой связкой 2.

Резание древесины Шлифование

Резание древесины Абразивные зерна отличают по номерам зернистости. Номер зернистости характеризует крупность зерна и соответствует размеру стороны ячейки сита в сотых долях миллиметра, на котором задерживаются зерна основной фракции. Например, зернистость № 40 означает, что эти зерна будут задерживаться на сите с размером стороны ячейки 0, 40 мм и будут проходить через сито с размером сторон ячеек 0, 50 мм. Шкурки тоже различают по номерам зернистости. Номер шкурки соответствует номеру зернистости абразивных зерен. Каждое абразивное зерно (см. рис. 87) можно рассматривать как элементарный резец с α= 20. . . 70° и δ= 135°. Острые кромки резцов врезаются в материал и при движении скоблят древесину, снимая тонкие слои. Каждое зерно оставляет на поверхности свою царапину, но так как зерен, участвующих в работе, много, обработанная поверхность получается гладкой. Глубину неровностей Rm, мкм, можно определить по следующей эмпирической формуле: где di – размер зерна основной фракции зернистости, мм; (di= 0, 01 N, где N– номер зернистости); γ– плотность древесины, г/см 3; (знак плюс для шкурки острой, знак минус для тупой шкурки. Для повышения качества шлифования, абразивным инструментам кроме главного движения придают движение осциляции.

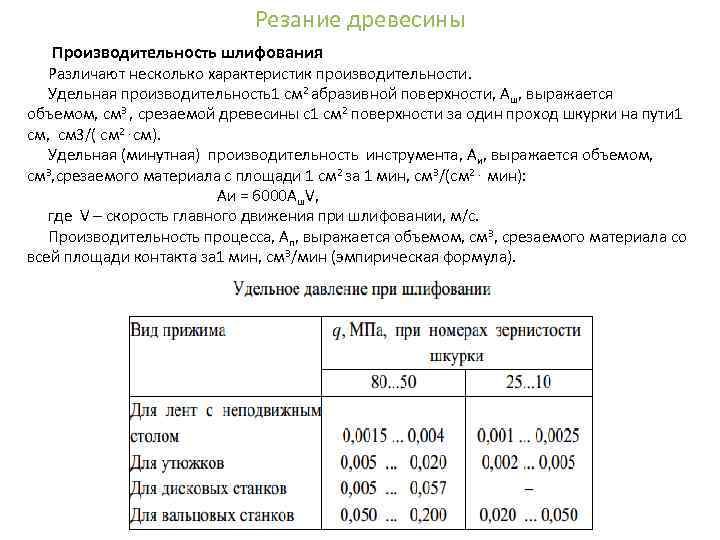

Резание древесины Производительность шлифования Различают несколько характеристик производительности. Удельная производительность1 см 2 абразивной поверхности, Аш, выражается объемом, см 3 , срезаемой древесины с1 см 2 поверхности за один проход шкурки на пути 1 см, см 3/( см 2⋅см). Удельная (минутная) производительность инструмента, Аи, выражается объемом, 3, срезаемого материала с площади 1 см 2 за 1 мин, см 3/(см 2⋅ мин): см Аи = 6000 Аш. V, где V – скорость главного движения при шлифовании, м/с. Производительность процесса, Ап, выражается объемом, см 3, срезаемого материала со всей площади контакта за 1 мин, см 3/мин (эмпирическая формула).

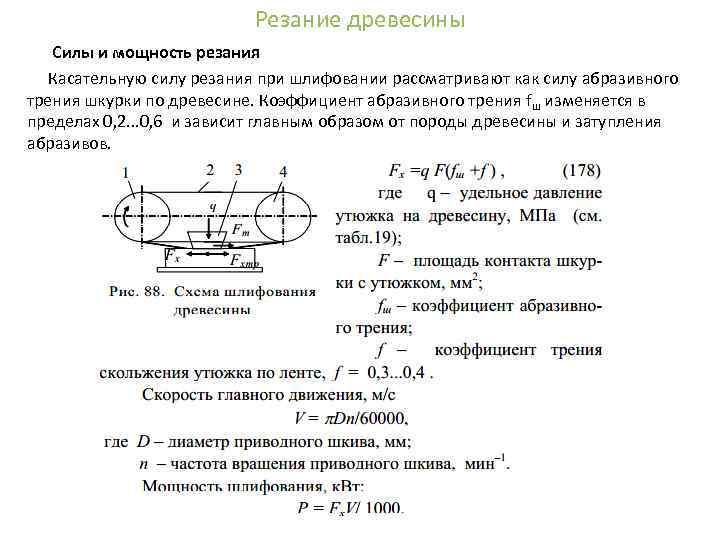

Резание древесины Силы и мощность резания Касательную силу резания при шлифовании рассматривают как силу абразивного трения шкурки по древесине. Коэффициент абразивного трения fш изменяется в пределах 0, 2. . . 0, 6 и зависит главным образом от породы древесины и затупления абразивов.

Резание древесины Технологические расчеты • Скорость главного движения при вращательном движении инструмента • Скорость подачи определяется по формуле • • • где Sz - подача на зуб, мм; z - количество зубьев (для ленточнопильных станков, количество зубьев, которые можно разместить по окружности шкива). Зная шаг зубьев tз, получаем z = πD/ tз. Мощность, затрачиваемая на резание: • Средняя касательная сила резания Fx может быть найдена из выражения

Резание древесины Методы расчета процессов резания 1. Расчет по степенным формулам Эмпирические формулы составлены на основании экспериментов и только количественно отражают взаимосвязь сил резания с параметрами режима резания. Эти формулы могут применяться с удовлетворительным результатом только в ограниченном заранее указанном диапазоне параметров. Формулы имеют вид произведения ряда параметров с дробными показателями степеней. Например, для продольного цилиндрического встречного фрезерования мощность резания Р, к. Вт, может быть определена по следующей формуле:

Резание древесины 2. Расчет по“табличной” силе Параметры’’табличного’’ режима резания. ’’Табличный’’ режим резания имеет следующие параметры: порода древесины – сосна; влажность W= 10%; резание продольное ϕв= 0, ; радиус закругления режущей кромки ρ= 5 мкм; угол резания δ= 60°; скорость резания V= 40 м/с. Содержание расчетного метода. Расчет по’’табличной’’ силе – один из наиболее простых методов. В его основу положен принцип вычисления составляющих силы резания через’’табличную’’ силу. ’’Табличной’’ называют единичную касательную силу, экспериментально найденную при’’табличном’’ режиме резания. Единичную касательную силу резания Fx 1 для произвольного режима резания подсчитывают по формуле Fx 1= Fт1 апаwаϕаρаδаv. . . , где Fт1– единичная’’табличная’’ касательная сила резания, Н/мм; апаwаϕаρаδаv – поправочные коэффициенты соответственно на породу древесины, влажность, на угол встречи (скоса или наклона в зависимости от вида резания), на затупление режущей кромки, на угол резания и скорость резания. Единичную’’табличную’’ касательную силу резания можно выразить через’’табличную’’ удельную силу резания Fуд. т, МПа: Fт1= Fуд. т а, где а– толщина срезаемого слоя, мм.

Резание древесины Радиальная составляющая силы резания Fz находится по формуле Fz= m. Fx= (mρ+ mδ)Fx, где m– переходный множитель; mρ– значение переходного множителя при угле резания δ= 60° и переменном радиусе закругления режущей кромки; mδ – поправка на угол резания лезвия. 3. Расчет по объемной формуле мощности резания

Резание древесины Значение поправочных коэффициентов аw на влажность для закрытого резания(пиления), ат на температуру гидротермически обработанной древесины, аt на глубину обработки, аλ на угол наклона кромки приведены в справочнике по резанию древесины.

Резание древесины.pptx