Лекции Осаждение пленок.ppt

- Количество слайдов: 60

Оборудование для осаждения пленок

Классификация газообразных технологических сред По способу транспортировки можно выделить следующие группы. • Газы массового потребления, к которым относятся азот, кислород, аргон, водород. Эти газы, как правило, транспортируются в больших объемах в сжиженном виде, за счет чего снижаются затраты на их хранение и транспортировку. Иногда экономичнее выработка таких газов на месте потребления путем сепарации воздуха или электролиза воды или подача по трубопроводам (так называемая бестарная транспортировка). • Специальные газы, объем потребления которых значительно меньше, чем газов массового потребления. Транспортировка специальных газов осуществляется в основном порциями от 0, 1 до нескольких десятков килограммов под давлением в одном сосуде. По агрегатному состоянию при нормальных условиях технологическими средами в основном являются газы; около 20% - жидкости и 11 % - твердые вещества, которые путем испарения или сублимации превращаются в газообразные непосредственно в технологическом устройстве. По химическому составу вещества, используемые в газообразном состоянии разделяются на неорганические, гидридные, галогены и металлорганические соединения. Классификация газов по характеру воздействия: • удушающие (Ar, N 2, He); • огнеопасные (O 2, воздух, N 2 O); • воспламеняющиеся (Ge. H 4, Аs. Н 3, РНЗ, Si. H 4, В 2 Н 6, Si. Н 2 Сl 2 Si. НСl 3); • взрывоопасные (Н 2, СН 4, СН 2, С 2 Н 8, H 2 S, CO); • токсичные (Аs. НЗ, В 2 Н 6, РНЗ, Si. H 4, CHCl. F 2, ВFЗ); • агрессивные (NНЗ, HCl, Сl 2, H 2 S, ВFЗ, PCl 5, Sn. Cl 4, Si. Cl 4); • с резким запахом (H 2 S, Cl 2, NНз, HCl, ВFЗ).

Газовые системы Общие требования к газовым системам • Газовые и газораспределительные системы предназначены для доставки газов к установке, подготовки, распределения и транспортировки в ХОГФ реактор необходимых потоков реакционных газов и парогазовых смесей, а также продувочных газов. Другой, не менее важной задачей газовых систем является доставка газов с тем же уровнем чистоты, что и в источнике. Газовые системы состоят из трубопроводов, запорной и регулирующей арматурой (клапанов, кранов, регуляторов давления), датчиков давления, регуляторов потоков (ротаметров и регуляторов расхода газа - РРГ), предохранительных клапанов, натекателей и т. д. Для очистки от механических и молекулярных загрязнений, которые могут образоваться по мере доставки газа к месту использования, применяются фильтры и фильтры-очистители. Все элементы газовой системы соединяются при помощи специально разработанной и унифицированной трубной арматуры - штуцеров (фиттингов). • В качестве трубопроводов используются трубы из нержавеющей стали типа 316 L с полированной внутренней поверхностью. Для сварки трубопроводов и других элементов газовых систем используется орбитальная сварка в аргоне. Все сварные швы должны быть абсолютно герметичными.

Трубная арматура Корпус Swagelok Переднее кольцо Swagelok Заднее кольцо Swagelok Гайка Swagelok Конструкция соединения Swagelok: а) вид в сборе, б) элементы соединения.

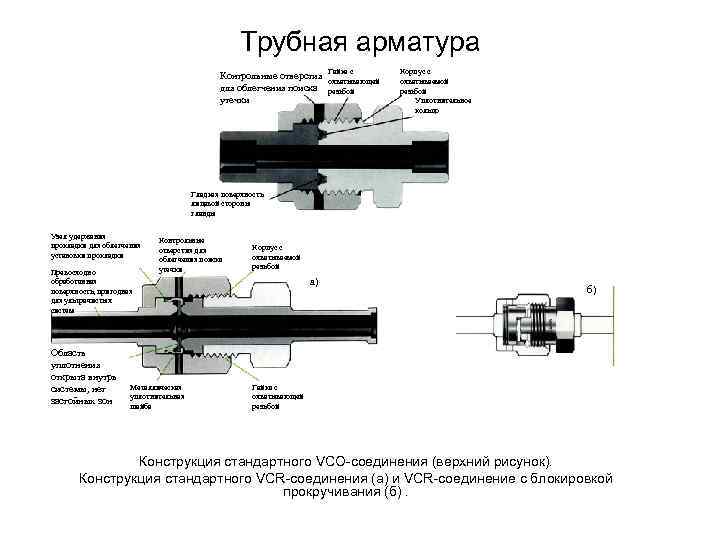

Трубная арматура Контрольные отверстия для облегчения поиска утечки Гайка с охватывающей резьбой Корпус с охватываемой резьбой Уплотнительное кольцо Гладкая поверхность лицевой стороны гланды Узел удержания прокладки для облегчения установки прокладки Превосходно обработанная поверхность, пригодная для ультрачистых систем Область уплотнения открыта внутрь системы, нет застойных зон Контрольные отверстия для облегчения поиска утечки Металлическая уплотнительная шайба Корпус с охватываемой резьбой а) б) Гайка с охватывающей резьбой Конструкция стандартного VCO-соединения (верхний рисунок). Конструкция стандартного VCR-соединения (а) и VCR-соединение с блокировкой прокручивания (б).

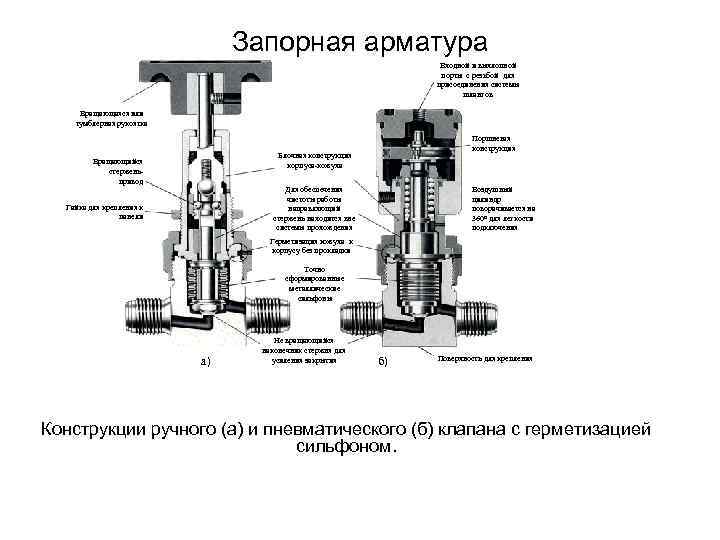

Запорная арматура Входной и выхлопной порты с резьбой для присоединения системы шлангов Вращающаяся или тумблерная рукоятка Поршневая конструкция Блочная конструкция корпуса-кожуха Вращающийся стерженьпривод Воздушный цилиндр поворачивается на 360 для легкости подключения Для обеспечения чистоты работы направляющий стержень находится вне системы прохождения потока Герметизация кожуха к Гайка для крепления к панели корпусу без прокладки Точно сформированные металлические сильфоны а) Не вращающийся наконечник стержня для усиления закрытия б) Поверхность для крепления Конструкции ручного (а) и пневматического (б) клапана с герметизацией сильфоном.

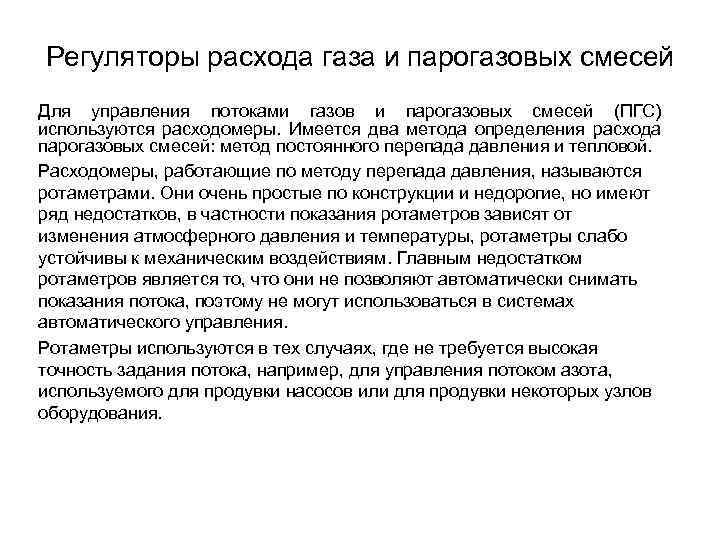

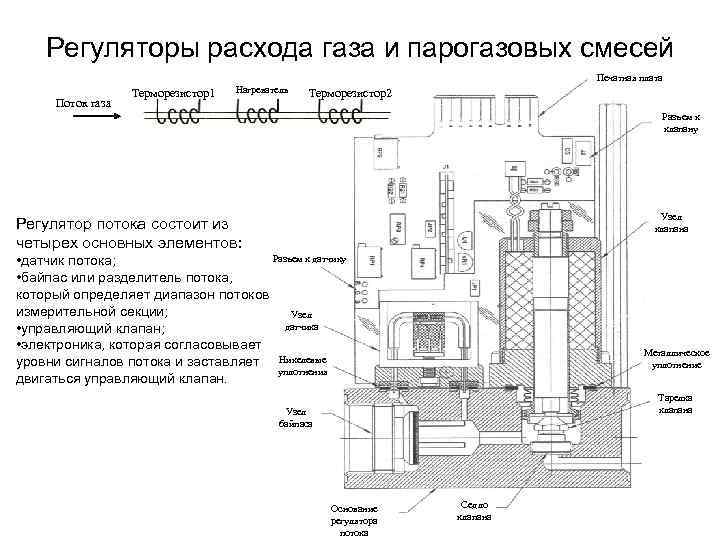

Регуляторы расхода газа и парогазовых смесей Для управления потоками газов и парогазовых смесей (ПГС) используются расходомеры. Имеется два метода определения расхода парогазовых смесей: метод постоянного перепада давления и тепловой. Расходомеры, работающие по методу перепада давления, называются ротаметрами. Они очень простые по конструкции и недорогие, но имеют ряд недостатков, в частности показания ротаметров зависят от изменения атмосферного давления и температуры, ротаметры слабо устойчивы к механическим воздействиям. Главным недостатком ротаметров является то, что они не позволяют автоматически снимать показания потока, поэтому не могут использоваться в системах автоматического управления. Ротаметры используются в тех случаях, где не требуется высокая точность задания потока, например, для управления потоком азота, используемого для продувки насосов или для продувки некоторых узлов оборудования.

Регуляторы расхода газа и парогазовых смесей Ротаметр

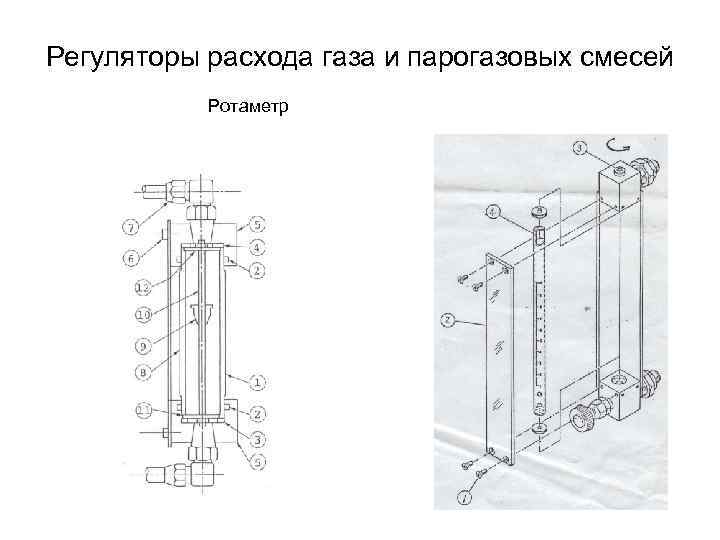

Регуляторы расхода газа и парогазовых смесей Печатная плата Поток газа Терморезистор1 Нагреватель Терморезистор2 Разъем к клапану Узел клапана Регулятор потока состоит из четырех основных элементов: Разъем к датчику • датчик потока; • байпас или разделитель потока, который определяет диапазон потоков измерительной секции; Узел датчика • управляющий клапан; • электроника, которая согласовывает уровни сигналов потока и заставляет Никелевые уплотнения двигаться управляющий клапан. Металлическое уплотнение Тарелка клапана Узел байпаса Основание регулятора потока Седло клапана

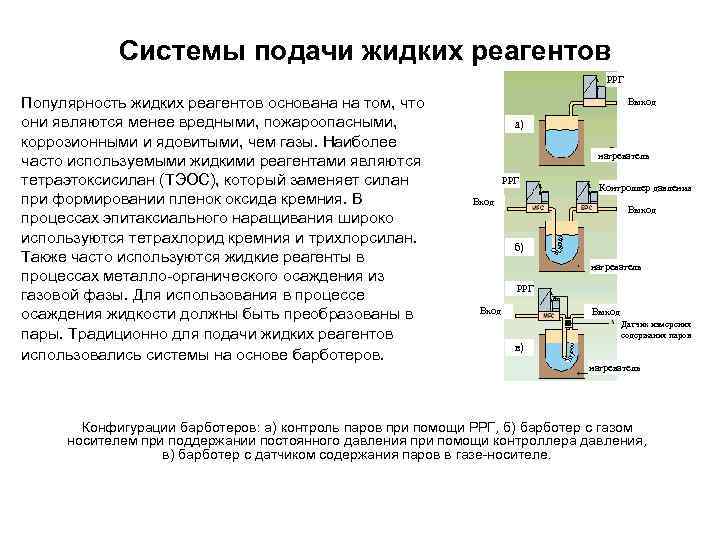

Системы подачи жидких реагентов РРГ Популярность жидких реагентов основана на том, что они являются менее вредными, пожароопасными, коррозионными и ядовитыми, чем газы. Наиболее часто используемыми жидкими реагентами являются тетраэтоксисилан (ТЭОС), который заменяет силан при формировании пленок оксида кремния. В процессах эпитаксиального наращивания широко используются тетрахлорид кремния и трихлорсилан. Также часто используются жидкие реагенты в процессах металло-органического осаждения из газовой фазы. Для использования в процессе осаждения жидкости должны быть преобразованы в пары. Традиционно для подачи жидких реагентов использовались системы на основе барботеров. Выход а) нагреватель РРГ Контроллер давления Вход Выход б) нагреватель РРГ Вход Выход Датчик измерения содержания паров в) нагреватель Конфигурации барботеров: а) контроль паров при помощи РРГ, б) барботер с газом носителем при поддержании постоянного давления при помощи контроллера давления, в) барботер с датчиком содержания паров в газе-носителе.

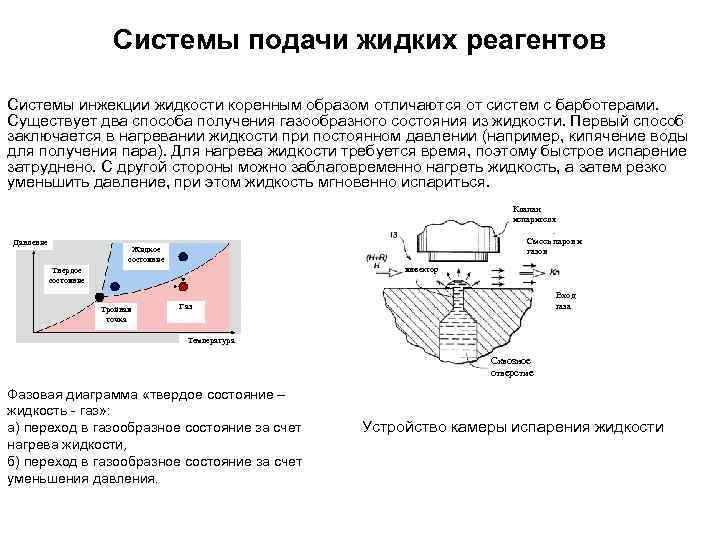

Системы подачи жидких реагентов Системы инжекции жидкости коренным образом отличаются от систем с барботерами. Существует два способа получения газообразного состояния из жидкости. Первый способ заключается в нагревании жидкости при постоянном давлении (например, кипячение воды для получения пара). Для нагрева жидкости требуется время, поэтому быстрое испарение затруднено. С другой стороны можно заблаговременно нагреть жидкость, а затем резко уменьшить давление, при этом жидкость мгновенно испариться. Клапан испарителя Давление Смесь паров и газов Жидкое состояние инжектор Твердое состояние Тройная точка Вход газа Газ Температура Сквозное отверстие Фазовая диаграмма «твердое состояние – жидкость - газ» : а) переход в газообразное состояние за счет нагрева жидкости, б) переход в газообразное состояние за счет уменьшения давления. Устройство камеры испарения жидкости

Газобаллонные шкафы предназначены для: • подключения баллонов с сжатыми газами, понижения давления до приемлемой величины и подачи газа на технологическое оборудование; • изолирования опасных газов от персонала; • минимизации опасностей от сжатых газов в случае возникновения пожара снаружи или внутри газобаллонного шкафа Для выполнения вышеуказанных функций газобаллонные шкафы должны соответствовать следующим требованиям: • шкаф и все принадлежности должны изготавливаться из негорючих материалов; • шкафы должны иметь соответствующую арматуру для надежного закрепления баллонов и подключения к газовой панели; • двери должны иметь размер, достаточный для доступа к баллону и газовой панели; • шкафы с высотой более 1. 5 м должны быть оборудованы окном для обеспечения обзора во время работы и, в первую очередь, для обеспечения доступа к клапанам без открытия всей двери; • газовая панель должна предусматривать возможность продувки трубопроводов от вентиля баллона (минимизация «мертвых» зон), возможность сброса газа в вытяжную систему до и после редуктора; • шкафы должны подключаться к вытяжной системе со скоростью потока не менее 30 м/мин, а производительность вытяжной системы должна быть адекватной для удержания концентрации токсичных газов ниже уровня, котором при вдыхании в течение 30 минут вызывает смерть или увечья или концентрации пожароопасных газов на уровне не выше 20% от нижнего предела воспламенения. Скорость потока в вытяжную систему может регулироваться при помощи специального устройства, ограничивающего проходное сечение вытяжного трубопровода; • шкаф должен быть оборудован противопожарными распылителями, а также тепловыми датчиками с сигнализацией и блокировками для перекрытия вентиля газового баллона; • шкаф должен быть оборудован датчиком отказа вытяжной системы с сигнализацией и блокировками для перекрытия вентиля газового баллона; • не допускается смешивание газов с разными характеристиками по опасности в одном газобаллоном шкафу.

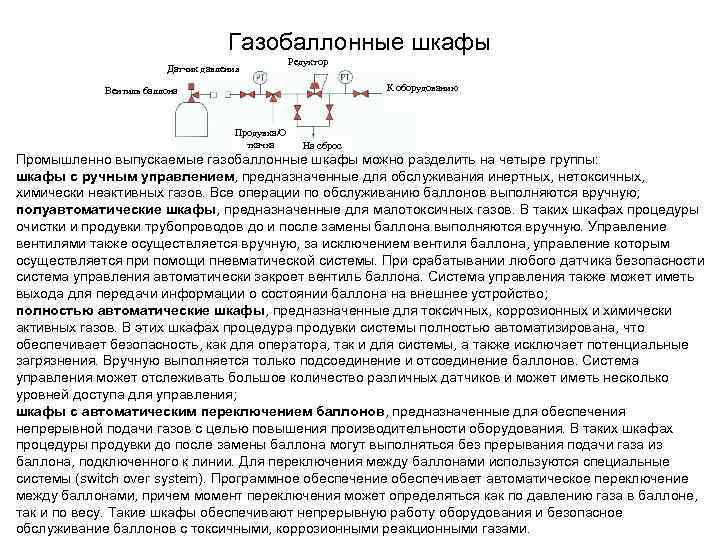

Газобаллонные шкафы Датчик давления Редуктор К оборудованию Вентиль баллона Продувка/О ткачка На сброс Промышленно выпускаемые газобаллонные шкафы можно разделить на четыре группы: шкафы с ручным управлением, предназначенные для обслуживания инертных, нетоксичных, химически неактивных газов. Все операции по обслуживанию баллонов выполняются вручную; полуавтоматические шкафы, предназначенные для малотоксичных газов. В таких шкафах процедуры очистки и продувки трубопроводов до и после замены баллона выполняются вручную. Управление вентилями также осуществляется вручную, за исключением вентиля баллона, управление которым осуществляется при помощи пневматической системы. При срабатывании любого датчика безопасности система управления автоматически закроет вентиль баллона. Система управления также может иметь выхода для передачи информации о состоянии баллона на внешнее устройство; полностью автоматические шкафы, предназначенные для токсичных, коррозионных и химически активных газов. В этих шкафах процедура продувки системы полностью автоматизирована, что обеспечивает безопасность, как для оператора, так и для системы, а также исключает потенциальные загрязнения. Вручную выполняется только подсоединение и отсоединение баллонов. Система управления может отслеживать большое количество различных датчиков и может иметь несколько уровней доступа для управления; шкафы с автоматическим переключением баллонов, предназначенные для обеспечения непрерывной подачи газов с целью повышения производительности оборудования. В таких шкафах процедуры продувки до после замены баллона могут выполняться без прерывания подачи газа из баллона, подключенного к линии. Для переключения между баллонами используются специальные системы (switch over system). Программное обеспечение обеспечивает автоматическое переключение между баллонами, причем момент переключения может определяться как по давлению газа в баллоне, так и по весу. Такие шкафы обеспечивают непрерывную работу оборудования и безопасное обслуживание баллонов с токсичными, коррозионными реакционными газами.

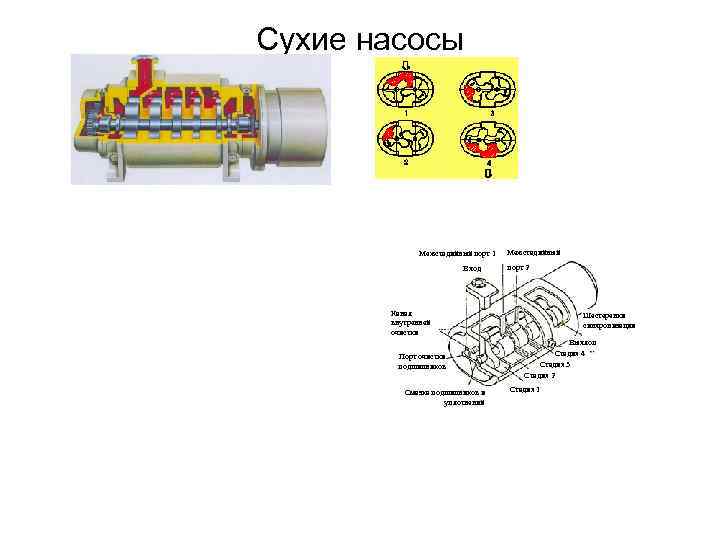

Сухие насосы Межстадийный порт 1 Вход Межстадийный порт 2 Канал внутренней очистки Порт очистки подшипников Смазка подшипников и уплотнений Шестеренки синхронизации Выхлоп Стадия 4 Стадия 3 Стадия 2 Стадия 1

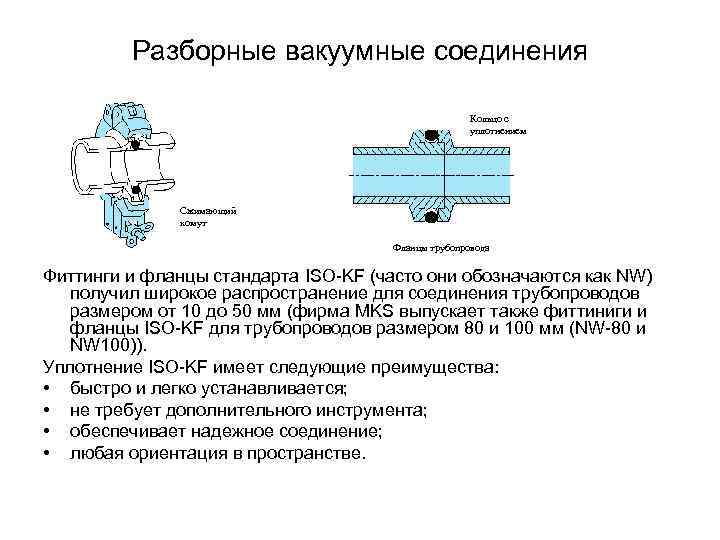

Разборные вакуумные соединения Кольцо с уплотнением Сжимающий хомут Фланцы трубопровода Фиттинги и фланцы стандарта ISO-KF (часто они обозначаются как NW) получил широкое распространение для соединения трубопроводов размером от 10 до 50 мм (фирма MKS выпускает также фиттиниги и фланцы ISO-KF для трубопроводов размером 80 и 100 мм (NW-80 и NW 100)). Уплотнение ISO-KF имеет следующие преимущества: • быстро и легко устанавливается; • не требует дополнительного инструмента; • обеспечивает надежное соединение; • любая ориентация в пространстве.

Разборные вакуумные соединения Сжимающая струбцина Фланец трубопровода Кольцо с уплотнением Фланцы и фиттинги стандарта ISO-K (он также называется ISO-MF (многозапорный), ISO-PF или ISO-Universal) используются для соединения трубопроводов диаметром от 63 до 250 мм. Имеется два типа соединений этого стандарта : • зажим в виде струбцины. Два фланца и центрирующее кольцо с уплотнением между ними, одного номинального диаметра, стягиваются 4 -мя или 6 -ю струбцинами; • поворотный фланец. Два фланца и центрирующее кольцо с уплотнением между ними, одного номинального диаметра, стягиваются поворотными фланцами на болтовом зажимном соединении. Это соединение имеет следующие преимущества: • • высокая вакуумная проводимость; быстро и легко устанавливается; могут прогреваться до 80 С или 150 С; относительная ориентация 360.

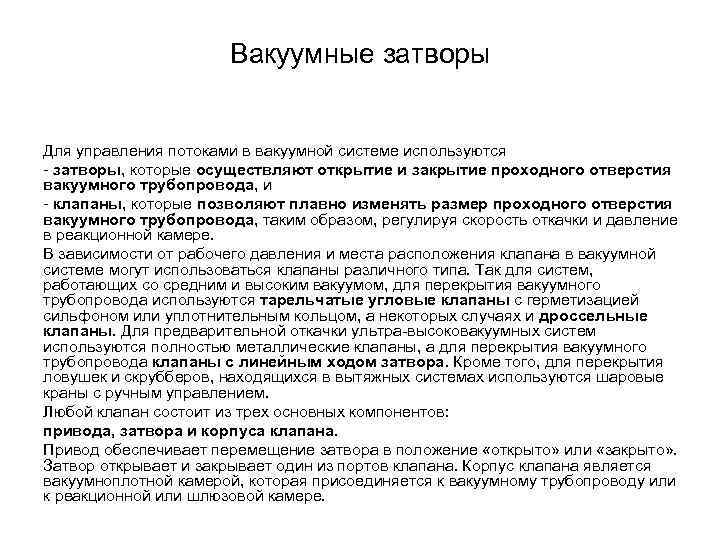

Вакуумные затворы Для управления потоками в вакуумной системе используются - затворы, которые осуществляют открытие и закрытие проходного отверстия вакуумного трубопровода, и - клапаны, которые позволяют плавно изменять размер проходного отверстия вакуумного трубопровода, таким образом, регулируя скорость откачки и давление в реакционной камере. В зависимости от рабочего давления и места расположения клапана в вакуумной системе могут использоваться клапаны различного типа. Так для систем, работающих со средним и высоким вакуумом, для перекрытия вакуумного трубопровода используются тарельчатые угловые клапаны с герметизацией сильфоном или уплотнительным кольцом, а некоторых случаях и дроссельные клапаны. Для предварительной откачки ультра-высоковакуумных систем используются полностью металлические клапаны, а для перекрытия вакуумного трубопровода клапаны с линейным ходом затвора. Кроме того, для перекрытия ловушек и скрубберов, находящихся в вытяжных системах используются шаровые краны с ручным управлением. Любой клапан состоит из трех основных компонентов: привода, затвора и корпуса клапана. Привод обеспечивает перемещение затвора в положение «открыто» или «закрыто» . Затвор открывает и закрывает один из портов клапана. Корпус клапана является вакуумноплотной камерой, которая присоединяется к вакуумному трубопроводу или к реакционной или шлюзовой камере.

Вакуумные затворы Тарельчатые клапаны Первая стадия: Открыт клапан с малым проходным сечением Вторая стадия: Открыт основной клапан Принцип работы двухстадийного тарельчатого клапана (MKS Instruments): а) откачка через отверстие малого сечения б) откачка через основное отверстие.

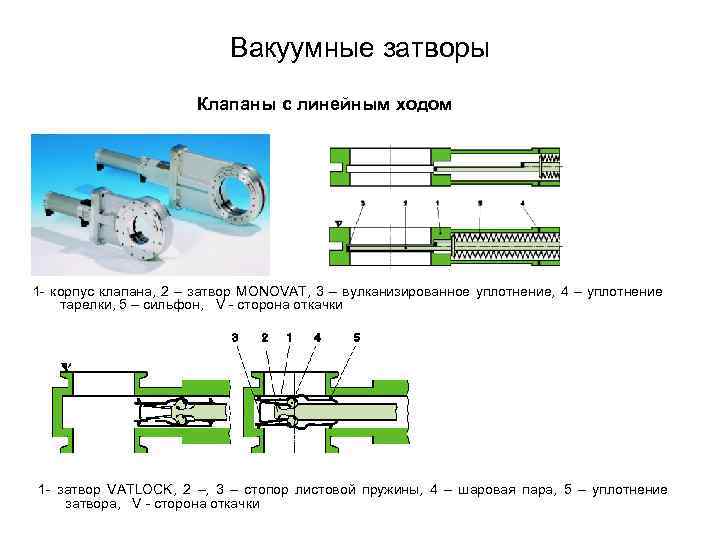

Вакуумные затворы Клапаны с линейным ходом 1 - корпус клапана, 2 – затвор MONOVAT, 3 – вулканизированное уплотнение, 4 – уплотнение тарелки, 5 – сильфон, V - сторона откачки 1 - затвор VATLOCK, 2 –, 3 – стопор листовой пружины, 4 – шаровая пара, 5 – уплотнение затвора, V - сторона откачки

Дроссельные клапаны Мотыльковый клапан Практически все дроссельные клапаны управляются шаговым двигателем (за исключением клапанов с ручным управлением). Существует две основных конструкции дроссельных клапанов: мотыльковая (butterfly) и маятниковая (pendulum). В некоторых случаях возможно использование тарельчатого клапана с приводом на основе шагового двигателя, который одновременного выполняет функции перекрытия вакуумного трубопровода, «мягкого» старта и управления давлением. Стопор Визуальный индикатор дроссельной заслонки Безредукторный двигатель Сопряжение привода двигателя с корпусом Муфта Олдхема Подшипники вала Высокоэффективный термический изолятор Двойное уплотнительное кольцо Дроссельная заслонка Подшипники вала Рубашка для нагрева (Опция) Двойное уплотнительное кольцо Специальные NW хомуты (зажимы)

Дроссельные клапаны Маятниковый клапан Привод с шариковой винтовой парой Двигатель/контроллер Датчик положения Узел затвора Кожух Рычаг Сторона откачки Корпус Узел затвора Уплотнительное кольцо Сторона реактора Использование маятниковых дроссельных клапанов полезно в процессах, проходящих при очень низком давлении (сверхвысоком вакууме), например, в процессах с рабочим давлением порядка одного мм рт. ст. и меньше. Маятниковый клапан используется на ветви вакуумной системы, работающей при низкой проводимости для управления давлением, созданным турбомолекулярным насосом. Так как маятниковый клапан может полностью перекрыть вакуумный трубопровод, не требуется использовать изолирующий клапан.

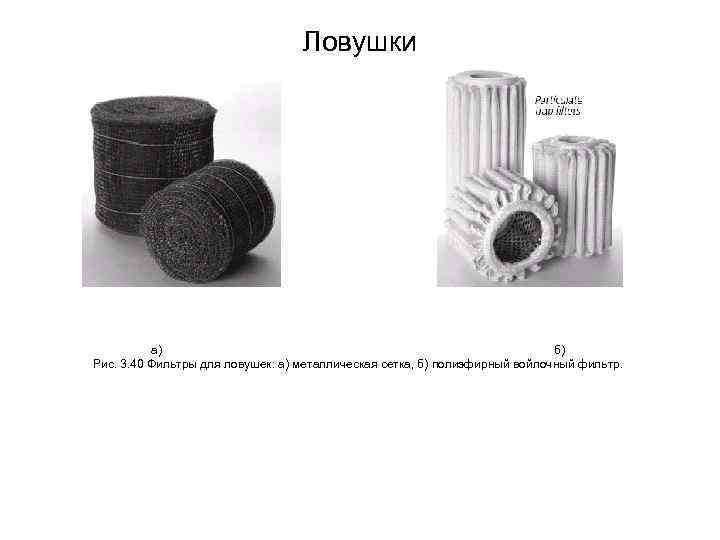

Ловушки представляют собой устройства, предназначенные для улавливания паров или газов с целью предотвращения их проникновения из одной части вакуумной системы в другую или для снижения их парциального давления. К ловушкам предъявляются два противоречивых требования: обеспечение высокой защитной способности и высокой удельной проводимости. Кроме того, ловушка должны быть легкоразборными для обеспечения их периодической очистки или замены фильтрующих элементов. Ловушки, применяемые в сверхвысоковакуумных системах должны допускать прогрев до 450 С с целью обезгаживания. Охлаждаемые ловушки должны обеспечивать минимальные расходы хладогента. Ловушки можно разделить на следующие основные типы: механические, водоохлаждаемые, низкотемпературные с хладагентом, адсорбционные и электрические. Механические ловушки используются для удаления частиц, которые могут попасть в механический насос, а также для предотвращения обратного потока паров масла в реакционную камеру. Они устанавливаются на входе в насос. Стандартные ловушки содержат полиэфирный войлочный фильтр, который эффективно улавливает частицы размером более 10 мкм. Фильтр может быть очищен при помощи пылесоса. Фильтр пригоден для использования в процессах с температурой от температуры окружающей среды до 149 С. Возможно использование переплетенного 10 -микронного стекловолокнистого фильтра.

Ловушки а) б) Рис. 3. 40 Фильтры для ловушек: а) металлическая сетка, б) полиэфирный войлочный фильтр.

Ловушки Водоохлаждаемые ловушки защищают механический насос и компоненты вакуумной системы от технологических газов и продуктов реакции, которые могут конденсироваться, например, в процессах осаждения нитрида кремния или Ti. N. Использование таких ловушек увеличивает или исключает промежутки между техническим обслуживанием оборудования и капитальным ремонтом насоса. С целью увеличения площади холодной области внутри ловушки могут использоваться до трех катушек трубопроводов из коррозионно-стойкой нержавеющей стали 316 L. В зависимости от применения для достижения требуемой температуры, необходимой для преобразования продуктов реакции из газообразного в твердое состояние могут использоваться вода с комнатной температурой или охлажденная вода.

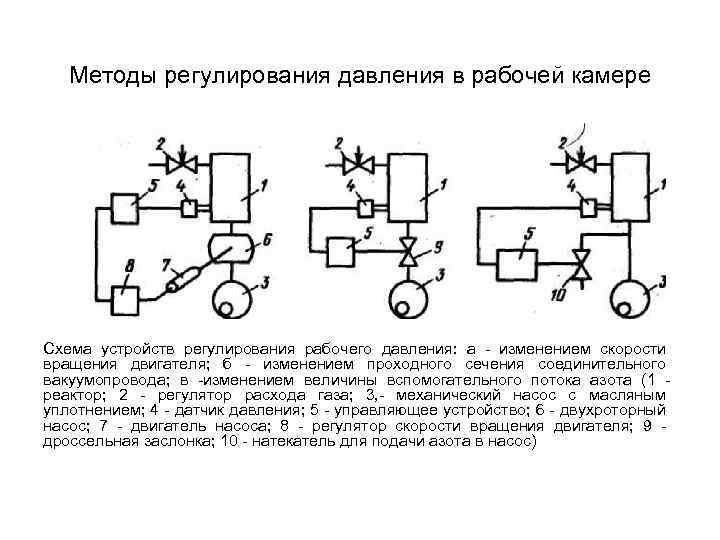

Методы регулирования давления в рабочей камере Схема устройств регулирования рабочего давления: а - изменением скорости вращения двигателя; б - изменением проходного сечения соединительного вакуумопровода; в -изменением величины вспомогательного потока азота (1 реактор; 2 - регулятор расхода газа; 3, - механический насос с масляным уплотнением; 4 - датчик давления; 5 - управляющее устройство; 6 - двухроторный насос; 7 - двигатель насоса; 8 - регулятор скорости вращения двигателя; 9 дроссельная заслонка; 10 - натекатель для подачи азота в насос)

Методы регулирования давления в рабочей камере • Регулирование скорости откачки насоса. Способ применяется только для вакуумных агрегатов с двухроторными насосами, быстрота откачки которых зависит от скорости вращения двигателя 9 возрастает с увеличением скорости вращения). Недостатки этого способа. Вопервых давление в реакторе будет поддерживаться равным входному давлению двухроторного насоса, которое не должно превышать 1300 Па (10 мм рт. ст. ). Поэтому это способ неприемлем для процессов осаждения слоев с большими давлениями. Во-вторых, ускорение или замедление скорости вращения двигателя насоса требует некоторого времени, поэтому в случае переменного газового потока могут быть трудности с регулированием рабочего давления. • Регулирование проводимости. Проводимость вакуумной системы изменяется путем изменения сечения вакуумного трубопровода с помощью, например дроссельной заслонки. Управление заслонкой осуществляется при помощи специализированного контроллера, который получает сигналы о требуемом давлении (задании) и реальном давлении (от датчика давления) и вырабатывает управляющий сигнал для дроссельной заслонки. Этот способ получил наибольшее распространение в полупроводниковой технологии. Конструкции заслонок могут отличаться, но наиболее простой является мотыльковый клапан. В последнее время стали часто использоваться маятниковые клапаны. • Регулирование потока реагентов. В этом способе изменяется не поток реагентов, поступающих в реактор, а дополнительный поток инертного газа или азота, подаваемый в вакуумную систему между реактором и насосом. При отклонении рабочего давления в реакторе изменяется величина вспомогательного потока газов, который поддерживает рабочее давление в реакторе. Этот способ широко применялся для регулирования давления в трубчатых горизонтальных реакторах. Несмотря на то, что характеристики систем, использующих для регулирования давления регулирование проводимости и регулирование потока реагентов, примерно одинаковы, этот способ в последнее время применяется реже, поскольку использование дополнительного потока азота приводит к образованию побочных продуктов реакции. Так, например, в процессе осаждения Si 3 N 4 из дихлорсилана при подаче NH 3 образуется хлористый аммоний, который, попадая в насос, ухудшает его характеристики.

Устройства нейтрализации. Скрубберы. В процессах химического осаждения из газовой фазы используются химически активные, токсичные коррозионные, пожаро- и взрывоопасные газы, которые являются источником опасности для окружающей среды и здоровья человека. Поэтому в полупроводниковой промышленности уделяется большое внимание средствам для обезвреживания выхлопов от технологического оборудования. Процессам химического осаждения из газовой фазы (ХОГФ) присущи следующие экологические и примыкающие к ним проблемы: • образование во время процесса осаждения токсичных и вредных коррозионных продуктов и поступление их в атмосферу; • отрицательное влияние продуктов химического осаждения из газовой фазы на элементы и узлы оборудования, в том числе на вакуумные агрегаты за счет изменения состава вакуумных масел; • загрязнение реакторов и технологических объемов продуктами химических реакций, возникающих при газофазном осаждении тонких пленок. В свою очередь, это приводит как к увеличению дефектности осаждаемых слоев, так и к загрязнению воды токсичными продуктами в процессе очистки и отмывки реакторов, ловушек и других узлов спецтехнологического оборудования; • использование и последующий выброс в атмосферу токсичных гидридных газов и их производных; • при высокой концентрации кислорода в отводимом газе возможно воспламенение паров минеральных масел и взрыв смеси в насосе или выхлопной магистрали.

Устройства нейтрализации. Скрубберы Системы очистки выхлопов, применяемые в полупроводниковой промышленности, базируются на четырех основных типах химических процессов: • мокрая обработка (Wet) – выхлопные газы проходят через водяную аэрозоль или химические растворы; • термическая обработка (Thermal) – выхлопные газы смешиваются с кислородом и проходят через пламя или горелку, где непрореагиорвашие реакционные газы и субпродукты сгорают или разлагаются; • плазменная обработка (Plasma) – используется с вакуумными процессами и устанавливается до вакуумных насосов системы; выхлопные газы проходят через плазму, где они разлагаются и осаждаются; • сухая обработка (Dry) – выхлопные газы проходят через слой гранул, либо удерживаемых при комнатной температуре, либо нагретых; первые условия вызывают хемосорбцию или реакцию на активной поверхности, а последние условия вызывают разложение и реакцию с гранулами. Сухая абсорбция Термическая обработка Водяная промывка

Устройства нейтрализации. Скрубберы Водяной (мокрый) скруббер. Обычно системы, основанные на мокрой обработке, используются для удаления кислотных газообразных компонентов их выхлопных газов при помощи адсорбции в воде или щелочи (КОН), используемой для нейтрализации химикатов путем преобразования кислотных газообразных компонентов в соль. Для достижения высокой эффективности обработки системы разрабатываются с использование двух хорошо известных технологий: конструкции набивного адсорбирующего фильтра и колонны (скруббера) с распылительным орошением. Газ, подаваемый от технологической установки, поступает в нижнюю часть скруббер, проходит через набивной фильтр, содержащий полипропиленовые сферические кольца (кольца Рашига) с целью увеличения площади адсорбирования, где омывающий раствор течет навстречу потоку газа. После прохождения фильтра оставшиеся газы омываются водой из распыляющей форсунки, которая обеспечивает гомогенное распределение омывающей жидкости. 1 Вход выхлопного газа 2 Байпас выхлопного газа 3 Подача свежей воды 4 Камера промывки 5 Циркуляция промывающей жидкости 6 Сорбирующий раствор 7 Разбавление сточной воды 8 Внешняя сорбция 9 Емкость омывающей жидкости 10 р. Н зонд

Устройства нейтрализации. Скрубберы Вход выхлопных газов Скрубберы дожигания. Для сжигания воспламеняющихся материалов, таких как водород, окислителем является обычный воздух и источник воспламенения – искра или открытое пламя. Для пирофорных материалов, таких как силан, достаточно высокой концентрации, при которой материал спонтанно возгорается, т. е. его химическая природа является источником воспламенения. Выхлопной газ от технологической установки подается в камеру сгорания через форсунку, которая обдувается горючим газом. После прохождения через камеру сжигания оставшиеся газы поступают в кольцевой зазор, где они поднимаются вверх и омываются распыленным потоком воды или сорбирующего раствора, затем очищенные газы проходят через аэрозольный фильтр и поступают в трубопровод вытяжной вентиляции.

Устройства нейтрализации. Скрубберы Выход очищенных газов Адсорбирующие гранулы, разработанные и оптимизированные для применения в различных процессах Вход выхлопных газов Штуцеры быстрого соединения, которые закрываются при отсоединении заполненной токсичными газами канистры Канистра с двойными стенками Большая площадь для улавливания конденсирующихся газов Отсутствует засорение адсорбирующей колоны Устройства сухой очистки газов. В устройствах сухой очистки используются гранулы хемосорбирующих резин, оптимизированных для обработки токсичных, химически активных, возгораемых и коррозионных компонентов выхлопных газов. Гранулы размещаются в канистре с двойными стенками, которая размещается в шкафу с контролируемой средой. Резины преобразуют газы в нелетучие стабильные неорганические соединения путем необратимых химических реакций при комнатной температуре (например. DBA система фирмы Centrotherm) или при повышенной температуре (GRC серия: Inline 250, D 150 и М 150 фирмы BOC Edwards). Абсорбер является пассивной системой, которая не требует дополнительных ресурсов, таких как вода, топливо и т. д. , и она будет продолжать удалять токсичные газы, даже в случае отказа электропитания. Материал абсорбера потребляется только, когда токсичные газы проходят через него. Благодаря короткому времени реакции в пределах очень узкой зоны происходит полное использование абсорбирующего материала. Срок службы абсорбирующей колонны может быть предварительно определен, основываясь на известных потоках технологического процесса. Конструкция штуцеров обеспечивает безопасную транспортировку канистры, заполненной опасными веществами. Выбор абсорбирующего материала осуществляется исходя из вида нейтрализуемых газов.

Устройства нейтрализации. Скрубберы Плазменные скрубберы предназначены для обезвреживания полифторидов с целью минимизации их вклада в парниковый эффект, обусловленный их стабильностью и длительным периодом распада. Плазменный разряд обеспечивает высокую плотность энергии и позволяет снизить температуру распада фторуглеродов, которые термически разлагаются при высокой температуре. Обычно используется микроволновая плазма. Комбинированные скрубберы. Фирма Centrotherm разработала комбинированный скруббер FLAWAMAT – Combi. System, сочетающий систему обработки в пламени с системой сухой абсорбции. Такая комбинация очень эффективна для процессов, в которых используется арсин (например, эпитаксиальные процессы). В этом случае обезвреживание выхлопных газов реализуется в раздельных частях системы: арсин поглощается в системе сухой абсорбции, остальные газы проходят через скруббер с сжиганием в пламени. Выбор соответствующего сорбента позволяет захватывать только арсин, пропуская остальные газы. При этом, отсутствует осаждение оксида кремния в сорбенте, что способствует его длительному использованию, а сточные воды освобождаются от соединений мышьяка. Скрубберы, интегрированные с насосами. Требование по снижению площади, занимаемой оборудованием, с увеличением диаметра обрабатываемых пластин привело к появлению комбинации скрубберов с вакуумными насосами, в одном шкафу. Например, фирма Centrotherm совместно с фирмой Alcatel (ADIXEN) создала в 1995 году первую комбинированную систему – ECO System или ATPS, объединившую в одном шкафу установку для очистки выбросов в атмосферу и вакуумные насосы (до 4 -х шт. ). Фирма BOC Edwards также разработала аналогичную систему - Zenith. Использование таких систем позволяет уменьшить занимаемую оборудованием площадь и повысить безопасность по сравнению со стандартными решениями. Кроме того, минимизируются длина газо-вакуумных трубопроводов и количество соединений. Система имеет двойной корпус, внутри которого располагаются газовые датчики и датчики дыма и пламени, и может располагаться огнетушитель. Каждая система имеет индивидуальную систему вентиляции. Двойной корпус также обеспечивает низкий уровень шума и низкое потребление воздуха для вентиляции. Управление вакуумными насосами и системой очистки выбросов осуществляется при помощи одного контроллера.

Устройства нейтрализации. Скрубберы CLEANSENS – Детекторы фторсодержа щих соединений для мониторинга в рабочей зоне PCS PIRANHA – устройство плазменного преобразован ия для удаления фторсодержа щих компонентов CLEANSORB – устройства сухой хемосорбции для очистки выхлопных газов в точке использования CLEAN PROTECT для удаления токсичных газов во время экстренного сброса газа из баллона CLEANVENT - для удаления опасных газов во время продувки сбросовых линий Спектр оборудования для очистки выхлопных газов фирмы CS Clean Systems

Системы управления Основными требованиями к системе управления являются: • • • обеспечение безопасной работы обслуживающего персонала; обеспечение безопасной работы оборудования в аварийных ситуациях; управление оборудованием по заданной циклограмме; диагностика состояния системы управления; диагностика состояния оборудования; гибкость программного обеспечения при изменении технологии; возможность обновления и модернизации аппаратной части системы управления и оборудования; возможность работы в составе автоматизированной линии; минимальные сроки обслуживания и ремонта.

Оборудование для ХОГФ процессов при пониженном давлении Горизонтальные реакторы пониженного давления Установка состоит из следующих основных узлов: • трех или четырех трубная электропечь с блоками тиристорного управления нагревом; • шкаф газовакуумный; • загрузочное устройство; • ламинарный бокс обеспыливания; • стойка управления и сигнализации; • система откачки для каждого реактора; • газобаллонные шкафы. Газовакуумный шкаф Электропечь Загрузочное устройство с боксом обеспыливания Стойка управления Блок питания Газового шкафа Блок питания электропечи

Оборудование для ХОГФ процессов при пониженном давлении Горизонтальные реакторы пониженного давления

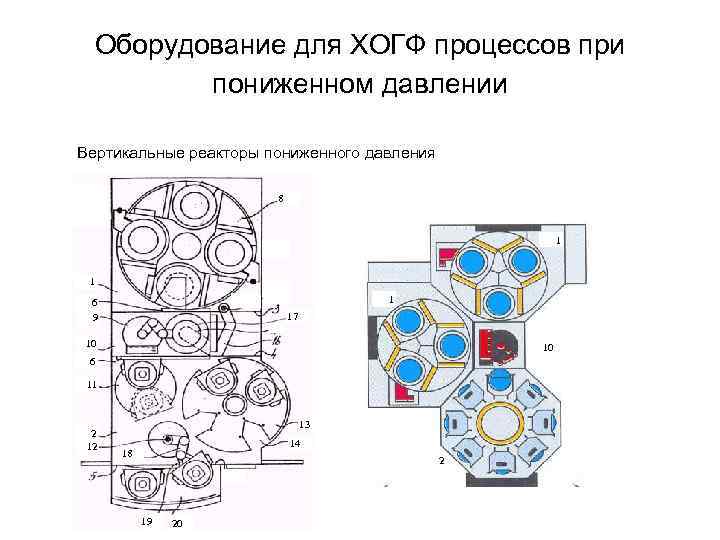

Оборудование для ХОГФ процессов при пониженном давлении 5 6 Вертикальные реакторы пониженного давления Преимущества вертикальных РПД-реакторов: • основные функциональные блоки вертикальных установок имеют модульное построение; • кварцевая лодочка с пластинами внутри реактора располагается коаксиально по отношению к реакционной трубе, что способствует повышению однородности осаждаемых слоев; • существенно облегчается автоматизация загрузки-выгрузки пластин, системы загрузки становятся аналогичными оборудованию для других технологических процессов; • уменьшается площадь, занимаемая оборудованием. 1 2 6 15 16 10 9 8 11 7 12 13 14 3 4

Оборудование для ХОГФ процессов при пониженном давлении Вертикальные реакторы пониженного давления 8 1 1 1 6 9 17 10 10 6 11 2 12 13 14 18 2 19 20

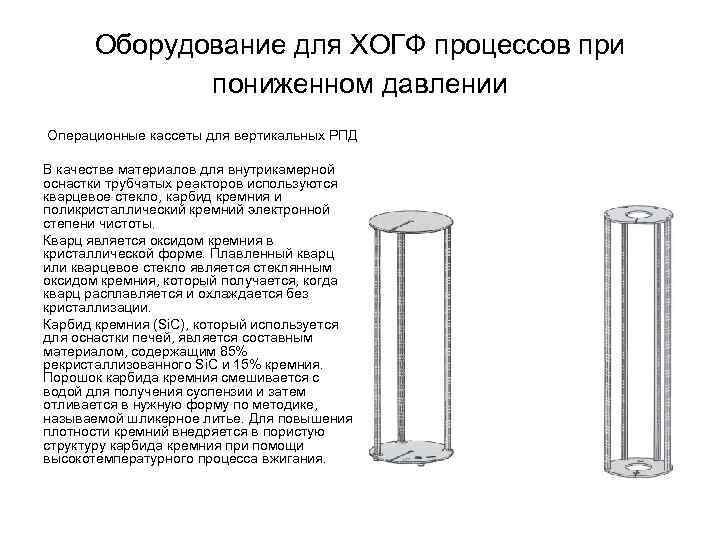

Оборудование для ХОГФ процессов при пониженном давлении Операционные кассеты для вертикальных РПД В качестве материалов для внутрикамерной оснастки трубчатых реакторов используются кварцевое стекло, карбид кремния и поликристаллический кремний электронной степени чистоты. Кварц является оксидом кремния в кристаллической форме. Плавленный кварц или кварцевое стекло является стеклянным оксидом кремния, который получается, когда кварц расплавляется и охлаждается без кристаллизации. Карбид кремния (Si. C), который используется для оснастки печей, является составным материалом, содержащим 85% рекристаллизованного Si. C и 15% кремния. Порошок карбида кремния смешивается с водой для получения суспензии и затем отливается в нужную форму по методике, называемой шликерное литье. Для повышения плотности кремний внедряется в пористую структуру карбида кремния при помощи высокотемпературного процесса вжигания.

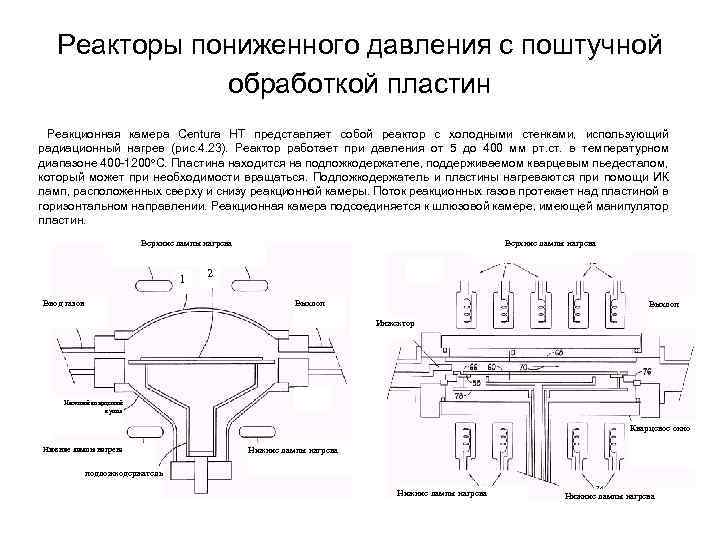

Реакторы пониженного давления с поштучной обработкой пластин Реакционная камера Centura HT представляет собой реактор с холодными стенками, использующий радиационный нагрев (рис. 4. 23). Реактор работает при давления от 5 до 400 мм рт. ст. в температурном диапазоне 400 -1200 С. Пластина находится на подложкодержателе, поддерживаемом кварцевым пьедесталом, который может при необходимости вращаться. Подложкодержатель и пластины нагреваются при помощи ИК ламп, расположенных сверху и снизу реакционной камеры. Поток реакционных газов протекает над пластиной в горизонтальном направлении. Реакционная камера подсоединяется к шлюзовой камере, имеющей манипулятор пластин. Верхние лампы нагрева 1 Ввод газов 2 Выхлоп Инжектор Нижний кварцевый купол Кварцевое окно Нижние лампы нагрева подложкодержатель Нижние лампы нагрева

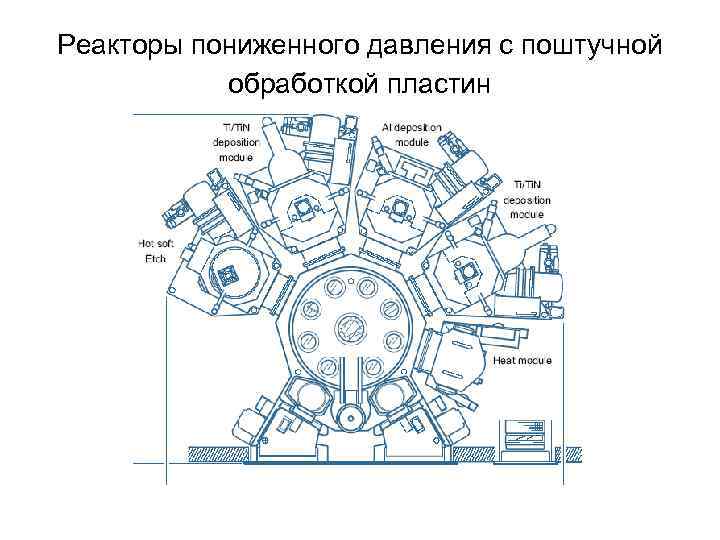

Реакторы пониженного давления с поштучной обработкой пластин Конфигурации установок для осаждения пленок металлов: а) установка Concept-2 ALTUS фирмы Novellus и б) установка Precision-5000 CVD фирмы Applied Materials. Модуль ХОГФ осаждения вольфрама ХОГФ Ti. N Модуль ХОГФ осаждения W Для расширения Робот с со сдвоенным рабочим органом Стойка управления Сдвоенный шлюзовой модуль для кассет Стена чистой комнаты Интегрированная буферная станция Элеватор хранения ХОГФ W Сквозное травление W Робот Шлюзовая камера Порт загрузки-выгрузки кассет

Реакторы пониженного давления с поштучной обработкой пластин

ХОГФ реакторы ультранизкого давления Установки, работающие при ультранизком давлении (УНД) или, по-другому, ультравысокого вакуума (УВВ – UHV-CVD) применяются для формирования очень тонких эпитаксиальных слоев, когда обычное оборудование для эпитаксиального наращивания не обеспечивает формирования пленок с резким профилем легирующих примесей из-за автолегирования. УНДреакторы используются также в случаях, когда необходимо обеспечить высокую степень чистоты границы раздела перед началом процесса осаждения слоя, например для процессов гетероэпитаксиального наращивания Gex. Si 1 -x или Ge на кремнии. Кроме того, такие установки применяются для новых технологических процессов с целью улучшения качества тонких диэлектрических пленок при формировании конденсаторов. Для этой цели может использоваться интегрированная последовательность процессов, таких как формирование поликристаллического кремния с полусферическими зернами, отжиг в фосфине, нитридизация поверхности кремния, осаждение тонкого нитрида кремния. Масс-спектрометр 2 10 Механический насос и насос Рутса 4 11 4 6 4 Подача газов 1 4 3 7 5 4 12 9 8 8 9 Механический насос Схема установки для осаждения при ультранизком давлении (1 – печь, 2 – кварцевая труба, 3 – шлюзовая камера, 4 – вакуумный затвор, 5 – кварцевая лодочка, 6 – пластины, 7 – устройство загрузки лодочки, 8 – турбомолекулярный насос, 9 – Al 2 O 3 -ловушка, 10 – откачной трубопровод, 11 – дроссельный клапан, 12 – ВЧ-катушка, 14 - кассета, 15 - пластины).

ХОГФ реакторы ультранизкого давления РРГ 8 Шлюзовая камера 3 1 6 2 7 Печь 1 1 1 4 4 6 4 1 6 5 Выхлоп 6 Выхлоп Схема установки для осаждения при ультранизком давлении с двойным вакуумным постом на шлюзовой камере (1 – вакуумный затвор, 2 – кварцевая лодочка, 3 – пластины, 4 – турбомолекулярный насос, 5 – насос Рутса, 6 – механический насос, 6 – дозирующий клапан, 7 – дроссельный клапан, 8 – клапан управления потоком газов).

ХОГФ реакторы ультранизкого давления Типичная последовательность работы УНД-реактора выглядит следующим образом: • пластины загружаются в кварцевую лодочку, расположенную в шлюзовой камере, затем проводится откачка шлюзовой камеры до давления порядка 10 -6 мм рт. ст. ; • реакционная камера откачивается до давления ниже 10 -8 мм рт. ст. ; • кварцевая лодочка перемещается в реакционную камеру; • в реакционной камере устанавливается желаемая температура и давление; • в реакционную камеру подаются газы и проводится процесс осаждения слоя; • после откачки реакционных газов кварцевая лодочка перемещается в шлюзовую камеру; • пластины выгружаются из шлюзовой камеры.

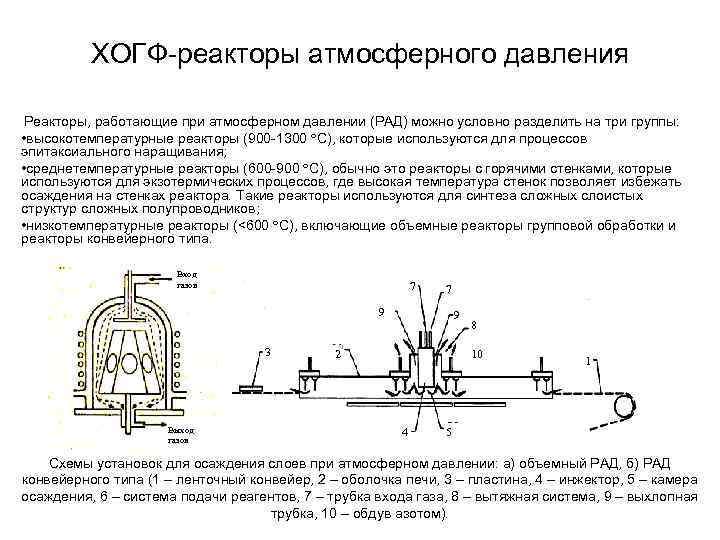

ХОГФ-реакторы атмосферного давления Реакторы, работающие при атмосферном давлении (РАД) можно условно разделить на три группы: • высокотемпературные реакторы (900 -1300 С), которые используются для процессов эпитаксиального наращивания; • среднетемпературные реакторы (600 -900 С), обычно это реакторы с горячими стенками, которые используются для экзотермических процессов, где высокая температура стенок позволяет избежать осаждения на стенках реактора. Такие реакторы используются для синтеза сложных слоистых структур сложных полупроводников; • низкотемпературные реакторы (<600 С), включающие объемные реакторы групповой обработки и реакторы конвейерного типа. Вход газов 7 7 9 3 Выход газов 9 2 8 10 4 1 5 Схемы установок для осаждения слоев при атмосферном давлении: а) объемный РАД, б) РАД конвейерного типа (1 – ленточный конвейер, 2 – оболочка печи, 3 – пластина, 4 – инжектор, 5 – камера осаждения, 6 – система подачи реагентов, 7 – трубка входа газа, 8 – вытяжная система, 9 – выхлопная трубка, 10 – обдув азотом).

ХОГФ-реакторы с плазменной активацией процесса осаждения Процессы осаждения с плазменной активацией при низком давлении используются для формирования различных покрытий. Основным преимуществом стимулированных плазмой реакций состоит в том, что они происходят при температурах значительно меньших, чем в случае чисто термических реакций. При этом достигаются высокие скорости осаждения. Указанные особенности позволили этому методу найти широкое применение в технологии изготовлении ИС. Первые промышленные реакторы для плазменного осаждения (для осаждения нитрида кремния) появились после 1976 г. Фирма Applied Materials начала выпускать промышленный радиальный реактор с параллельными плоскими электродами для осаждения нитрида кремния “Plasma-1”. В 1978 г было внедрено химическое осаждение пленок оксида кремния из газовой фазы, стимулированное плазмой. В 1978 фирмы Advance Semiconductor Materials (ASM) и Pacific Western Systems внедрили трубчатую конструкцию реактора для плазмохимического осаждения нитрида и диоксида кремния трубчатую конструкцию реактора с горячими стенками и продольной конструкцией электродов. Реактор плазменного осаждения с параллельным расположением электродов

ХОГФ-реакторы с плазменной активацией процесса осаждения Достоинством трубчатых ХОГФ реакторов с плазменной активацией является большое количество одновременно обрабатываемых подложек. Недостатком таких реакторов является невысокая однородность толщины пленок, низкая скорость осаждения, большая длительность процесса и относительно высокая дефектность. Схема горизонтального трубчатого реактора для стимулированного плазмой осаждения диэлектриков

ХОГФ-реакторы с плазменной активацией процесса осаждения Набор электродов (многоэлектродная система – МЭС), на которых крепятся подложки, представляет собой длинные графитовые или алюминиевые пластины. Пластины располагаются лицом друг к другу. Загрузка и выгрузка подложек обычно производиться вручную Электроды подсоединены к источнику напряжения, создающему тлеющий разряд между электродами. С целью увеличения загрузки и улучшения однородности толщины осаждаемых слоев было предложено использовать дисковую многоэлектродную систему. Для очистки многоэлектродной системы применяется травление с использованием CF 4 или S 2 F 6. Внешний вид продольной МЭС (а) и дисковой МЭС установки «Изоплаз-2 -150 М» .

ХОГФ-реакторы с плазменной активацией процесса осаждения В 1987 г. фирма Applied Materials внедрила промышленную установку плазмохимического осаждения нитрида и оксида кремния с поштучной обработкой пластин “Precision-5000 CVD”. Установка представляет собой многореакторную систему. Удаленный газобаллонный шкаф Озонатор Теплообменник Neslab Теплообменник Удаленная Встроенны стойка й ТЭОС Основная стойка Миниконтроллер

ХОГФ-реакторы с плазменной активацией процесса осаждения Стена чистой комнаты Монит Световое перо ор Панель управления оператора Дверь манипулятора кассет Реакционная камера Передняя панель основной стойки Манипулятор кассет Манипулятор пластин Шлюзовая камера Реакционная камера Вид А Элеватор хранения Манипулятор кассет Панель Шлюзовая пневматики камера Системная Смотри электрони Вид А ка

ХОГФ-реакторы с плазменной активацией процесса осаждения Крышка реактора Газы ВЧ-мощность Изолятор Пластина Подложкодержатель Корпус реактора Коллимирован. Кварцевое окно ный свет Вакуумный узел Поддерживающие пальцы Реактор плазмохимического осаждения для поштучной обработки пластин

ХОГФ-реакторы с плазменной активацией процесса осаждения Реактор плазмохимического осаждения для поштучной обработки пластин

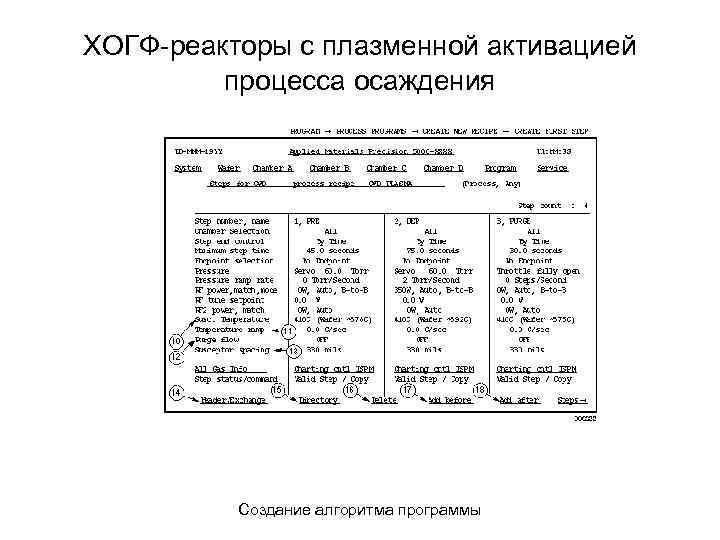

ХОГФ-реакторы с плазменной активацией процесса осаждения Создание алгоритма программы

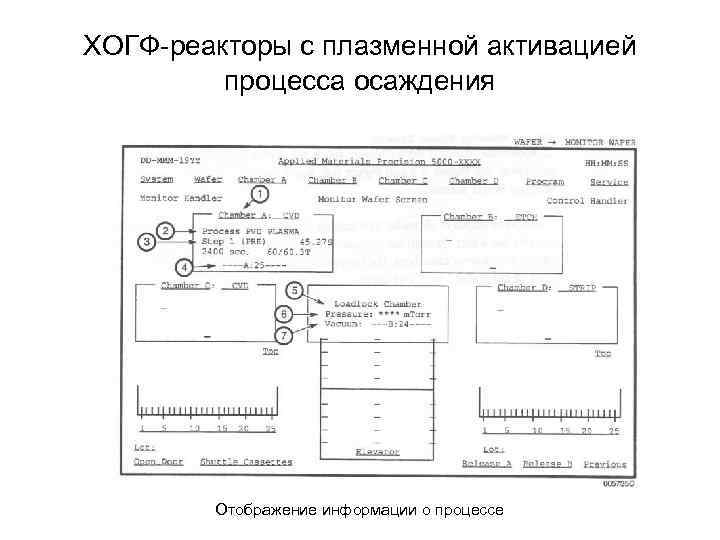

ХОГФ-реакторы с плазменной активацией процесса осаждения Отображение информации о процессе

ХОГФ-реакторы с плазменной активацией процесса осаждения Конфигурация установок Centura (а) и PRODUCER (б) фирмы Applied Materials

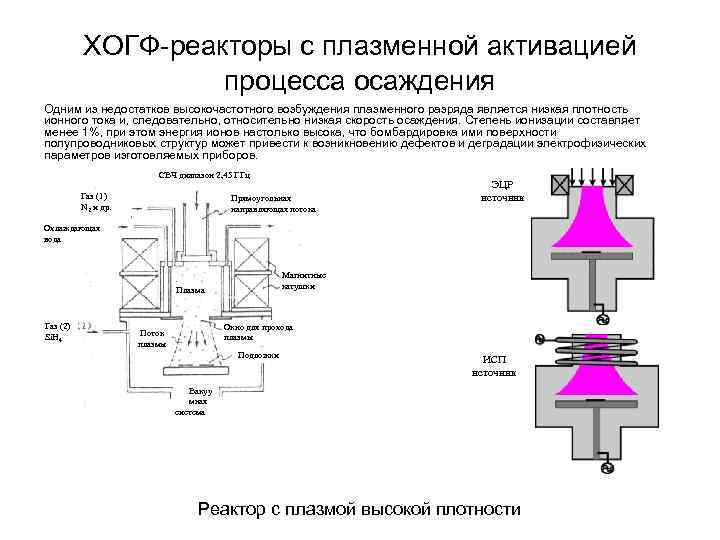

ХОГФ-реакторы с плазменной активацией процесса осаждения Одним из недостатков высокочастотного возбуждения плазменного разряда является низкая плотность ионного тока и, следовательно, относительно низкая скорость осаждения. Степень ионизации составляет менее 1%, при этом энергия ионов настолько высока, что бомбардировка ими поверхности полупроводниковых структур может привести к возникновению дефектов и деградации электрофизических параметров изготовляемых приборов. СВЧ диапазон 2, 45 ГГц Газ (1) N 2 и др. Прямоугольная направляющая потока ЭЦР источник Охлаждающая вода Магнитные катушки Плазма Газ (2) Si. H 4 Окно для прохода плазмы Поток плазмы Подложки ИСП источник Вакуу мная система Реактор с плазмой высокой плотности

Реакторы для атомарно-слоевого осаждения из газовой фазы Рост тонких пленок в АСХОГФ процессах осуществляется путем чередующейся (дискретной) подачи потока реагентов на подложку с последующей хемосорбцией и поверхностной самоограничивающейся реакцией. Между подачей реагентов реактор продувается для удаления продуктов реакции. Рост пленок проводится при температуре в пределах температурного окна процесса, когда скорость осаждения не зависит от температуры осаждения. Поочередная подача разных реагентов позволяет осаждать пленки сложных составов. Самоограничивающийся механизм реакции позволяет осаждать конформные тонкие пленки с точным управлением толщиной на большой площади, пленки выращиваются послойно с моноатомной точностью. Другим преимуществом АСХОГФ процессов по сравнению с традиционными ХОГФ процессами является то, что реакционно-способные газы подаются в реактор раздельно. Подложки Нагреватель Выхлоп Подложкодержатель Трубчатый проточный АСХОГФ реактор с горячими стенками

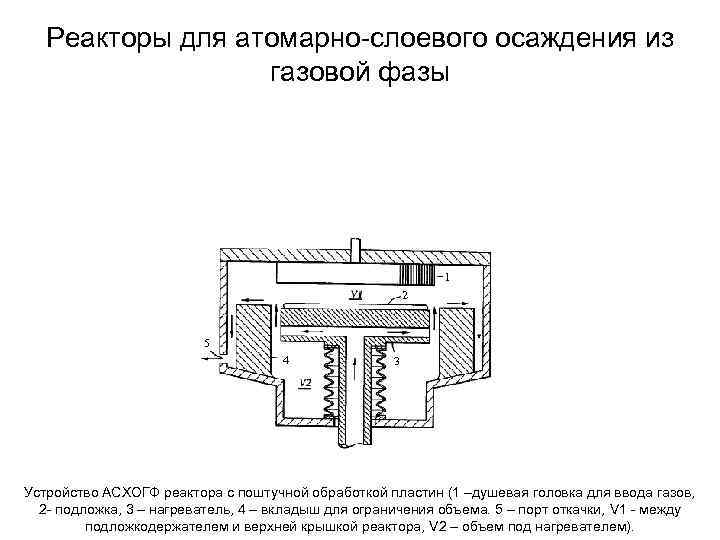

Реакторы для атомарно-слоевого осаждения из газовой фазы 1 2 5 4 3 Устройство АСХОГФ реактора с поштучной обработкой пластин (1 –душевая головка для ввода газов, 2 - подложка, 3 – нагреватель, 4 – вкладыш для ограничения объема. 5 – порт откачки, V 1 - между подложкодержателем и верхней крышкой реактора, V 2 – объем под нагревателем).

Реакторы для атомарно-слоевого осаждения из газовой фазы В традиционных ХОГФ процессах поверхностная адсорбция и реакция реакционных газов происходит одновременно. Для того, чтобы выполнить атомно-слоевой рост, важно разделить адсорбцию и реакцию. В атомно–слоевой эпитаксии самоограничивающийся процесс газовой адсорбции выполнялся с использованием металлоорганических или хлоридных газов, которые образуют сильные химические связи между поверхностными атомами и адсорбированными молекулами. Для того, чтобы предотвратить любые загрязнения в растущей пленке, должны использоваться простые реакционные газы без углерода или галогенов, такие как Si. H 4 или Ge. H 4. При использовании таких гидридных газов очень важно управлять удалением водорода с поверхности. Удаление водорода с поверхности Si(100) и Ge (100) осуществляется путем десорбции при нагревании подложки. Импульсный нагрев (а-1) Адсорбция (б-1) Адсорбция Равновесие (а-2) Адсорбция Равновесие а) (б-2) Реакция и Адсорбция Равновесие б) (а-3) Реакция Прореагировавшие (б-3) Остановка реакция Гидриды, адсорбированные на прореагировавшей поверхности, не реагируют Схематическое изображение самоограничивающейся адсорбции и быстрой реакции (а) и самоограничивающейся реакции гидридов (б) для атомно-слоевого роста на основе модели Ленгмюра

Лекции Осаждение пленок.ppt