Непрерывное совершенствование.pptx

- Количество слайдов: 38

Непрерывное совершенствование ИНТЕРПАЙП СТАЛЬ Медведев В. А.

Непрерывное совершенствование ИНТЕРПАЙП СТАЛЬ Медведев В. А.

Темы: 1 Введение в бережливое производство 2 Анализ потерь 3 Методы анализа 4 Проекты совершенствования

Темы: 1 Введение в бережливое производство 2 Анализ потерь 3 Методы анализа 4 Проекты совершенствования

1 Введение в бережливое производство

1 Введение в бережливое производство

Введение в бережливое производство Три типа потерь Му’да — это одно из японских слов, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно чтобы готовый продукт или его детали лежали на складе. Тем не менее, в традиционной системе управления складские издержки, а также все расходы, связанные с переделками, браком, и другие косвенные издержки перекладываются на потребителя. К таким потерям относятся: 1. потери из-за перепроизводства (самая масштабная потеря); 2. потери времени из-за ожидания; 3. потери при ненужной транспортировке; 4. потери из-за лишних этапов обработки; 5. потери из-за лишних запасов; 6. потери из-за ненужных перемещений; 7. потери из-за выпуска дефектной продукции; 8. Нерациональное использование интеллектуального потенциала работников.

Введение в бережливое производство Три типа потерь Му’да — это одно из японских слов, которое означает потери, отходы, то есть любую деятельность, которая потребляет ресурсы, но не создает ценности. Например, потребителю совершенно не нужно чтобы готовый продукт или его детали лежали на складе. Тем не менее, в традиционной системе управления складские издержки, а также все расходы, связанные с переделками, браком, и другие косвенные издержки перекладываются на потребителя. К таким потерям относятся: 1. потери из-за перепроизводства (самая масштабная потеря); 2. потери времени из-за ожидания; 3. потери при ненужной транспортировке; 4. потери из-за лишних этапов обработки; 5. потери из-за лишних запасов; 6. потери из-за ненужных перемещений; 7. потери из-за выпуска дефектной продукции; 8. Нерациональное использование интеллектуального потенциала работников.

Введение в бережливое производство Му’ра (неравномерность)— неравномерность выполнения работы, например колеблющийся график работ, вызванный не колебаниями спроса конечного потребителя, а скорее особенностями производственной системы, или неравномерный темп работы по выполнению операции, заставляющий операторов сначала спешить, а затем ждать. Во многих случаях менеджеры способны устранить неравномерность за счёт выравнивания планирования и внимательного отношения к темпу работы. Му’ри (перегрузка)— перегрузка оборудования или операторов, возникающая при работе с большей скоростью или темпом и с большими усилиями в течение долгого периода времени — по сравнению с расчетной нагрузкой (проект, трудовые нормы).

Введение в бережливое производство Му’ра (неравномерность)— неравномерность выполнения работы, например колеблющийся график работ, вызванный не колебаниями спроса конечного потребителя, а скорее особенностями производственной системы, или неравномерный темп работы по выполнению операции, заставляющий операторов сначала спешить, а затем ждать. Во многих случаях менеджеры способны устранить неравномерность за счёт выравнивания планирования и внимательного отношения к темпу работы. Му’ри (перегрузка)— перегрузка оборудования или операторов, возникающая при работе с большей скоростью или темпом и с большими усилиями в течение долгого периода времени — по сравнению с расчетной нагрузкой (проект, трудовые нормы).

Базовые понятия и практики совершенствования ПОКА-ЁКЭ «Защита от дурака» (дуракоустойчивость) — защита предметов пользования (в особенности, техники), программного обеспечения и т. п. от очевидно неверных действий человека, как при пользовании, так и при техническом обслуживании или изготовлении. Концепция была разработана, а затем уточнена Сигео Синго (Shigeo Shingo), японским инженером-производственником, который в свое время создал производственную систему Тойота. Например: - контроль данных, вводимых пользователем, на соответствие допустимому типу, диапазону значений, общей длине и т. п. для данной операции, а также пресечение попыток нарушить его работу путём ввода заведомо неверной информации; - форма штекера и гнезда кабеля не даёт соединить их неправильно; - детали сборных агрегатов проектируются таким образом, что не допускается случайная неправильная сборка (вставка их не той стороной, не в той последовательности и т. п. ); - сим-карту нельзя вставить в слот неправильно из-за срезанного уголка; - электроника автомобиля при запуске двигателя проверяет положение рычага переключения скоростей; - ванны содержат отверстия перелива, расположенные вверху и предотвращающие переполнение резервуара водой; - это фотоэлементы, установленные над ящичками с деталями, помогающие рабочему не забыть прикрутить к изделию нужную деталь. Если случается так, что рабочий не пересек рукой световой луч (а значит не взял нужную деталь), конвейер останавливается.

Базовые понятия и практики совершенствования ПОКА-ЁКЭ «Защита от дурака» (дуракоустойчивость) — защита предметов пользования (в особенности, техники), программного обеспечения и т. п. от очевидно неверных действий человека, как при пользовании, так и при техническом обслуживании или изготовлении. Концепция была разработана, а затем уточнена Сигео Синго (Shigeo Shingo), японским инженером-производственником, который в свое время создал производственную систему Тойота. Например: - контроль данных, вводимых пользователем, на соответствие допустимому типу, диапазону значений, общей длине и т. п. для данной операции, а также пресечение попыток нарушить его работу путём ввода заведомо неверной информации; - форма штекера и гнезда кабеля не даёт соединить их неправильно; - детали сборных агрегатов проектируются таким образом, что не допускается случайная неправильная сборка (вставка их не той стороной, не в той последовательности и т. п. ); - сим-карту нельзя вставить в слот неправильно из-за срезанного уголка; - электроника автомобиля при запуске двигателя проверяет положение рычага переключения скоростей; - ванны содержат отверстия перелива, расположенные вверху и предотвращающие переполнение резервуара водой; - это фотоэлементы, установленные над ящичками с деталями, помогающие рабочему не забыть прикрутить к изделию нужную деталь. Если случается так, что рабочий не пересек рукой световой луч (а значит не взял нужную деталь), конвейер останавливается.

JIT (Just-in-Time) «Точно в срок» (Just In Time, JIT) — наиболее распространенная в мире логистическая концепция. Основная идея концепции ТВС заключается в следующем: если производственное расписание задано, то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место и точно к назначенному сроку для производства, сборки или реализации готовой продукции. При этом страховые запасы, замораживающие денежные средства фирмы, не нужны. JIT является также одним из основных принципов бережливого производства. Постоянное использование философии «точно в срок» позволяет раскрыть не обнаруженные до сих пор дефекты. Запасы очень хорошо скрывают проблемы и дефекты. Только при уменьшении запасов можно разглядеть проблемы. Это очень похоже на то, как высокий уровень воды скрывает подводные рифы.

JIT (Just-in-Time) «Точно в срок» (Just In Time, JIT) — наиболее распространенная в мире логистическая концепция. Основная идея концепции ТВС заключается в следующем: если производственное расписание задано, то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место и точно к назначенному сроку для производства, сборки или реализации готовой продукции. При этом страховые запасы, замораживающие денежные средства фирмы, не нужны. JIT является также одним из основных принципов бережливого производства. Постоянное использование философии «точно в срок» позволяет раскрыть не обнаруженные до сих пор дефекты. Запасы очень хорошо скрывают проблемы и дефекты. Только при уменьшении запасов можно разглядеть проблемы. Это очень похоже на то, как высокий уровень воды скрывает подводные рифы.

SMED Система SMED – наиболее эффективный подход, позволяющий сократить время переналадки оборудования. Благодаря этой системе вы сумеете значительно уменьшить количество сложных, длительных и непродуктивных действий по переналадке оборудования, а то и вовсе избавитесь от них, что, несомненно, не только облегчит лично вашу работу, но и сделает вашу компанию более конкурентоспособной. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Быстрая переналадка условно делится на два подпроцесса: 1. Внутренние действия по переналадке, то есть операции, которые выполняются после остановки оборудования. Например, пресс-форму можно заменить только при остановленном прессе. 2. Внешние действия по переналадке, то есть операции, которые могут быть выполнены во время работы оборудования. Например, болты крепления пресс-формы можно подобрать и отсортировать и при работающем прессе. Преобразование как можно большего числа внутренних операций переналадки во внешние позволяет в несколько раз сократить время переналадки оборудования.

SMED Система SMED – наиболее эффективный подход, позволяющий сократить время переналадки оборудования. Благодаря этой системе вы сумеете значительно уменьшить количество сложных, длительных и непродуктивных действий по переналадке оборудования, а то и вовсе избавитесь от них, что, несомненно, не только облегчит лично вашу работу, но и сделает вашу компанию более конкурентоспособной. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Быстрая переналадка условно делится на два подпроцесса: 1. Внутренние действия по переналадке, то есть операции, которые выполняются после остановки оборудования. Например, пресс-форму можно заменить только при остановленном прессе. 2. Внешние действия по переналадке, то есть операции, которые могут быть выполнены во время работы оборудования. Например, болты крепления пресс-формы можно подобрать и отсортировать и при работающем прессе. Преобразование как можно большего числа внутренних операций переналадки во внешние позволяет в несколько раз сократить время переналадки оборудования.

5 S « 5 S» — система рационализации рабочего места. Была разработана в послевоенной Японии в компании Тойота, основанная на визуальном контроле. Включает в себя пять принципов, каждый из которых по-японски начинается с буквы «С» . Сэири (整 理 ) «сортировка» — чёткое разделение вещей на нужные и ненужные и избавление от последних. Сэитон (整 頓 ) «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Сэисо (清掃) «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности. Сэикэцу (清潔) «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трёх правил. Сицукэ (躾) «совершенствование» (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций. « 5 S» – это не просто «стандартизация уборки» , это философия малозатратного, успешного, бережливого производства. Данная философия/концепция производства подразумевает, что каждый сотрудник предприятия от уборщицы и до директора выполняют эти 5 простых правил.

5 S « 5 S» — система рационализации рабочего места. Была разработана в послевоенной Японии в компании Тойота, основанная на визуальном контроле. Включает в себя пять принципов, каждый из которых по-японски начинается с буквы «С» . Сэири (整 理 ) «сортировка» — чёткое разделение вещей на нужные и ненужные и избавление от последних. Сэитон (整 頓 ) «соблюдение порядка» (аккуратность) — организация хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать. Сэисо (清掃) «содержание в чистоте» (уборка) — соблюдение рабочего места в чистоте и опрятности. Сэикэцу (清潔) «стандартизация» (поддержание порядка) — необходимое условие для выполнения первых трёх правил. Сицукэ (躾) «совершенствование» (формирование привычки) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций. « 5 S» – это не просто «стандартизация уборки» , это философия малозатратного, успешного, бережливого производства. Данная философия/концепция производства подразумевает, что каждый сотрудник предприятия от уборщицы и до директора выполняют эти 5 простых правил.

Прежде всего думай о заказчике Заказчик – источник прибыли (конечный потребитель, цех-потребитель, участокпотребитель)! Нужно всегда думать, как максимально удовлетворить заказчика. Внешний заказчик – потребитель, получающий готовую продукцию Внутренний заказчик – цех, участок или отдельный рабочий, получающий определенную продукцию. Внутри сборочной линии оператор является как поставщиком, так и заказчиком для работающих в одной цепочке операторов, поэтому любое подразделение-поставщик должно стремиться максимально удовлетворить потребности подразделенияпотребителя – это один из ключевых моментов эффективного производства. Невозможно знать и решать проблемы, сидя за столом в кабинете. Это нужно делать, только находясь на производственной площадке, и видеть все своими глазами. Не должно быть оторванности руководителей и служб (технологов, конструкторов и т. д. ) от производственной площадки – только так можно реально решать проблемы и развивать производственный процесс.

Прежде всего думай о заказчике Заказчик – источник прибыли (конечный потребитель, цех-потребитель, участокпотребитель)! Нужно всегда думать, как максимально удовлетворить заказчика. Внешний заказчик – потребитель, получающий готовую продукцию Внутренний заказчик – цех, участок или отдельный рабочий, получающий определенную продукцию. Внутри сборочной линии оператор является как поставщиком, так и заказчиком для работающих в одной цепочке операторов, поэтому любое подразделение-поставщик должно стремиться максимально удовлетворить потребности подразделенияпотребителя – это один из ключевых моментов эффективного производства. Невозможно знать и решать проблемы, сидя за столом в кабинете. Это нужно делать, только находясь на производственной площадке, и видеть все своими глазами. Не должно быть оторванности руководителей и служб (технологов, конструкторов и т. д. ) от производственной площадки – только так можно реально решать проблемы и развивать производственный процесс.

2 Анализ потерь

2 Анализ потерь

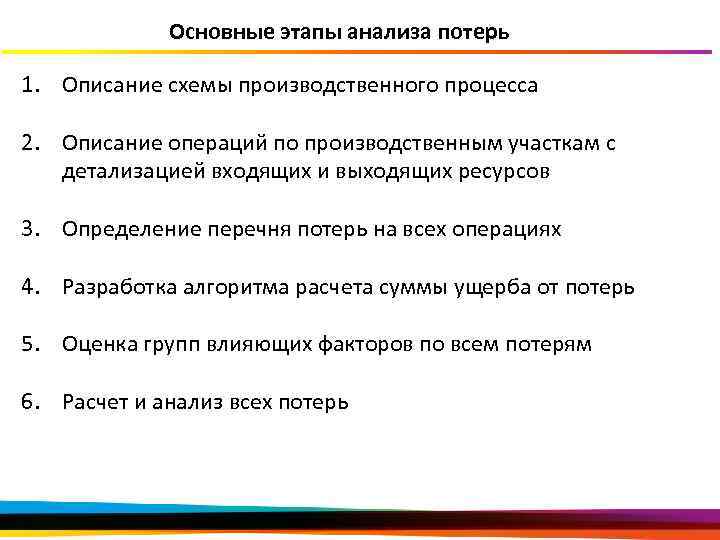

Основные этапы анализа потерь 1. Описание схемы производственного процесса 2. Описание операций по производственным участкам с детализацией входящих и выходящих ресурсов 3. Определение перечня потерь на всех операциях 4. Разработка алгоритма расчета суммы ущерба от потерь 5. Оценка групп влияющих факторов по всем потерям 6. Расчет и анализ всех потерь

Основные этапы анализа потерь 1. Описание схемы производственного процесса 2. Описание операций по производственным участкам с детализацией входящих и выходящих ресурсов 3. Определение перечня потерь на всех операциях 4. Разработка алгоритма расчета суммы ущерба от потерь 5. Оценка групп влияющих факторов по всем потерям 6. Расчет и анализ всех потерь

1 Описание схемы производственного процесса (пример)

1 Описание схемы производственного процесса (пример)

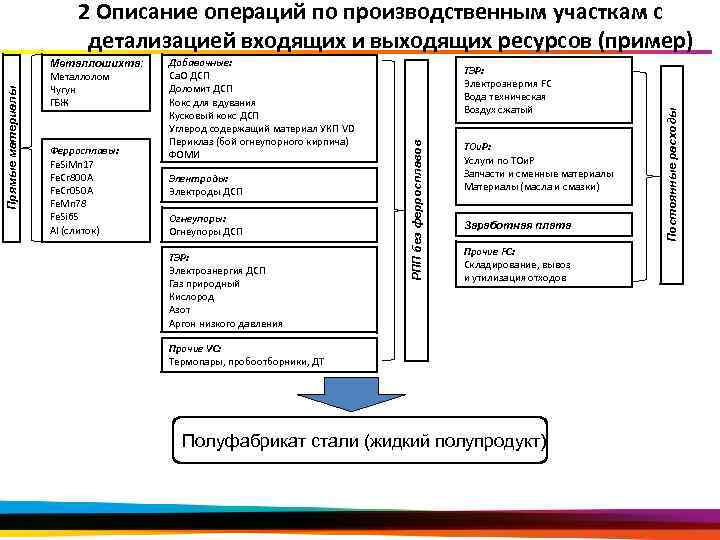

Ферросплавы: Fe. Si. Mn 17 Fe. Cr 800 А Fe. Cr 050 А Fe. Mn 78 Fe. Si 65 Al (слиток) Добавочные: Ca. O ДСП Доломит ДСП Кокс для вдувания Кусковый кокс ДСП Углерод содержащий материал УКП VD Периклаз (бой огнеупорного кирпича) ФОМИ Электроды: Электроды ДСП Огнеупоры: Огнеупоры ДСП ТЭР: Электроэнергия ДСП Газ природный Кислород Азот Аргон низкого давления ТЭР: Электроэнергия FC Вода техническая Воздух сжатый ТОи. Р: Услуги по ТОи. Р Запчасти и сменные материалы Материалы (масла и смазки) Заработная плата Прочие FC: Складирование, вывоз и утилизация отходов Прочие VC: Термопары, пробоотборники, ДТ Полуфабрикат стали (жидкий полупродукт) Постоянные расходы Металлошихта: Металлолом Чугун ГБЖ РПП без ферросплавов Прямые материалы 2 Описание операций по производственным участкам с детализацией входящих и выходящих ресурсов (пример)

Ферросплавы: Fe. Si. Mn 17 Fe. Cr 800 А Fe. Cr 050 А Fe. Mn 78 Fe. Si 65 Al (слиток) Добавочные: Ca. O ДСП Доломит ДСП Кокс для вдувания Кусковый кокс ДСП Углерод содержащий материал УКП VD Периклаз (бой огнеупорного кирпича) ФОМИ Электроды: Электроды ДСП Огнеупоры: Огнеупоры ДСП ТЭР: Электроэнергия ДСП Газ природный Кислород Азот Аргон низкого давления ТЭР: Электроэнергия FC Вода техническая Воздух сжатый ТОи. Р: Услуги по ТОи. Р Запчасти и сменные материалы Материалы (масла и смазки) Заработная плата Прочие FC: Складирование, вывоз и утилизация отходов Прочие VC: Термопары, пробоотборники, ДТ Полуфабрикат стали (жидкий полупродукт) Постоянные расходы Металлошихта: Металлолом Чугун ГБЖ РПП без ферросплавов Прямые материалы 2 Описание операций по производственным участкам с детализацией входящих и выходящих ресурсов (пример)

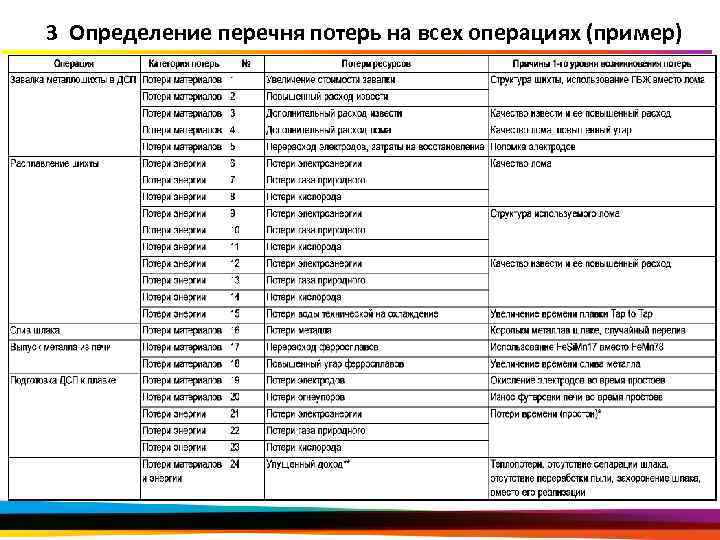

3 Определение перечня потерь на всех операциях (пример)

3 Определение перечня потерь на всех операциях (пример)

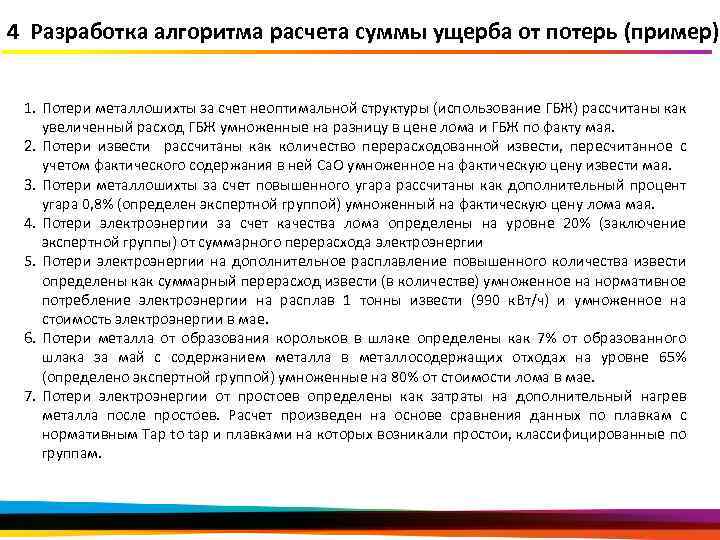

4 Разработка алгоритма расчета суммы ущерба от потерь (пример) 1. Потери металлошихты за счет неоптимальной структуры (использование ГБЖ) рассчитаны как увеличенный расход ГБЖ умноженные на разницу в цене лома и ГБЖ по факту мая. 2. Потери извести рассчитаны как количество перерасходованной извести, пересчитанное с учетом фактического содержания в ней Cа. О умноженное на фактическую цену извести мая. 3. Потери металлошихты за счет повышенного угара рассчитаны как дополнительный процент угара 0, 8% (определен экспертной группой) умноженный на фактическую цену лома мая. 4. Потери электроэнергии за счет качества лома определены на уровне 20% (заключение экспертной группы) от суммарного перерасхода электроэнергии 5. Потери электроэнергии на дополнительное расплавление повышенного количества извести определены как суммарный перерасход извести (в количестве) умноженное на нормативное потребление электроэнергии на расплав 1 тонны извести (990 к. Вт/ч) и умноженное на стоимость электроэнергии в мае. 6. Потери металла от образования корольков в шлаке определены как 7% от образованного шлака за май с содержанием металла в металлосодержащих отходах на уровне 65% (определено экспертной группой) умноженные на 80% от стоимости лома в мае. 7. Потери электроэнергии от простоев определены как затраты на дополнительный нагрев металла после простоев. Расчет произведен на основе сравнения данных по плавкам с нормативным Tap to tap и плавками на которых возникали простои, классифицированные по группам.

4 Разработка алгоритма расчета суммы ущерба от потерь (пример) 1. Потери металлошихты за счет неоптимальной структуры (использование ГБЖ) рассчитаны как увеличенный расход ГБЖ умноженные на разницу в цене лома и ГБЖ по факту мая. 2. Потери извести рассчитаны как количество перерасходованной извести, пересчитанное с учетом фактического содержания в ней Cа. О умноженное на фактическую цену извести мая. 3. Потери металлошихты за счет повышенного угара рассчитаны как дополнительный процент угара 0, 8% (определен экспертной группой) умноженный на фактическую цену лома мая. 4. Потери электроэнергии за счет качества лома определены на уровне 20% (заключение экспертной группы) от суммарного перерасхода электроэнергии 5. Потери электроэнергии на дополнительное расплавление повышенного количества извести определены как суммарный перерасход извести (в количестве) умноженное на нормативное потребление электроэнергии на расплав 1 тонны извести (990 к. Вт/ч) и умноженное на стоимость электроэнергии в мае. 6. Потери металла от образования корольков в шлаке определены как 7% от образованного шлака за май с содержанием металла в металлосодержащих отходах на уровне 65% (определено экспертной группой) умноженные на 80% от стоимости лома в мае. 7. Потери электроэнергии от простоев определены как затраты на дополнительный нагрев металла после простоев. Расчет произведен на основе сравнения данных по плавкам с нормативным Tap to tap и плавками на которых возникали простои, классифицированные по группам.

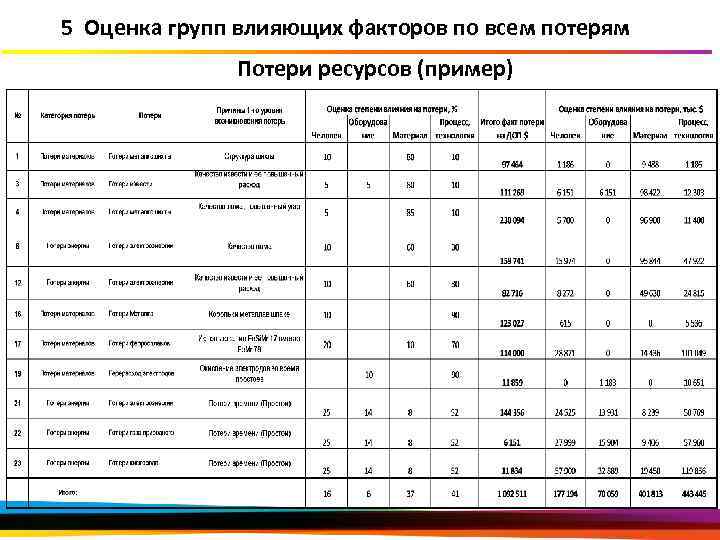

5 Оценка групп влияющих факторов по всем потерям Потери ресурсов (пример)

5 Оценка групп влияющих факторов по всем потерям Потери ресурсов (пример)

Потери времени (пример)

Потери времени (пример)

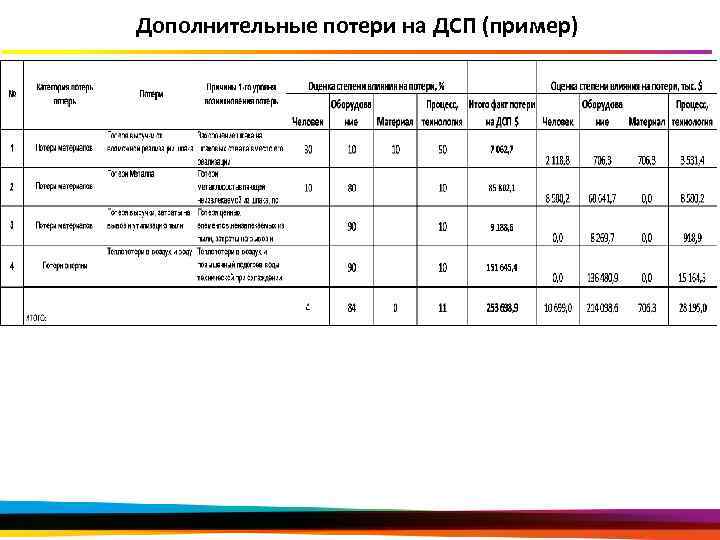

Дополнительные потери на ДСП (пример)

Дополнительные потери на ДСП (пример)

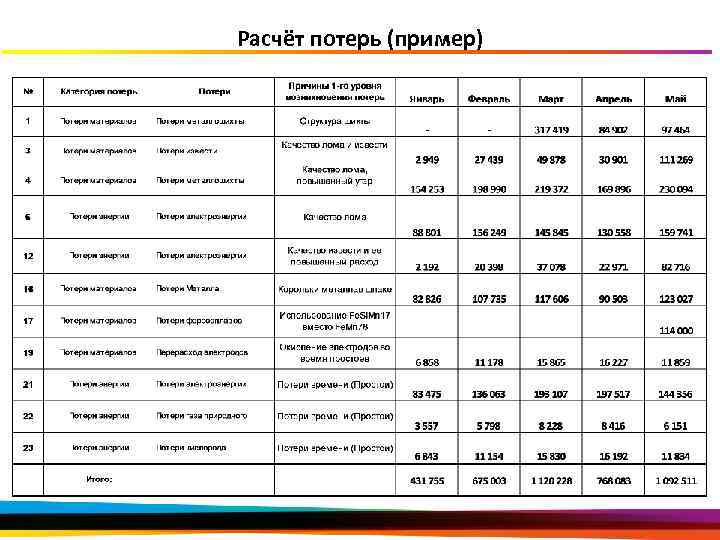

Расчёт потерь (пример)

Расчёт потерь (пример)

3 Методы анализа

3 Методы анализа

Классификация видов решаемых проблем. Виды проблем/ проектов Привлекаемые ресурсы Рабочая команда на Ситуационная проблема производственной площадке. Системная проблема Проекты совершенствования Инвестиционные проекты Специалисты по направлениям, руководители подразделений. Инвестиционное управление. Используемые методы Источники вопросов « 5 Почему» , «Рыбья кость» . Командная встреча «Дерево анализа причин» , «Анализ физических механизмов» , FMEA (анализ видов и последствий отказов). Все вышеперечисленные методы и план мероприятий. Стратегическое планирование компании. Срок реализации В течение рабочей смены Вопросы рабочих команд с 2 недели÷ «Парковки» , месяц Оперативка «Анализ потерь» , некоторые 1÷ 3 месяца системные проблемы. Виденье компании Пол года и более

Классификация видов решаемых проблем. Виды проблем/ проектов Привлекаемые ресурсы Рабочая команда на Ситуационная проблема производственной площадке. Системная проблема Проекты совершенствования Инвестиционные проекты Специалисты по направлениям, руководители подразделений. Инвестиционное управление. Используемые методы Источники вопросов « 5 Почему» , «Рыбья кость» . Командная встреча «Дерево анализа причин» , «Анализ физических механизмов» , FMEA (анализ видов и последствий отказов). Все вышеперечисленные методы и план мероприятий. Стратегическое планирование компании. Срок реализации В течение рабочей смены Вопросы рабочих команд с 2 недели÷ «Парковки» , месяц Оперативка «Анализ потерь» , некоторые 1÷ 3 месяца системные проблемы. Виденье компании Пол года и более

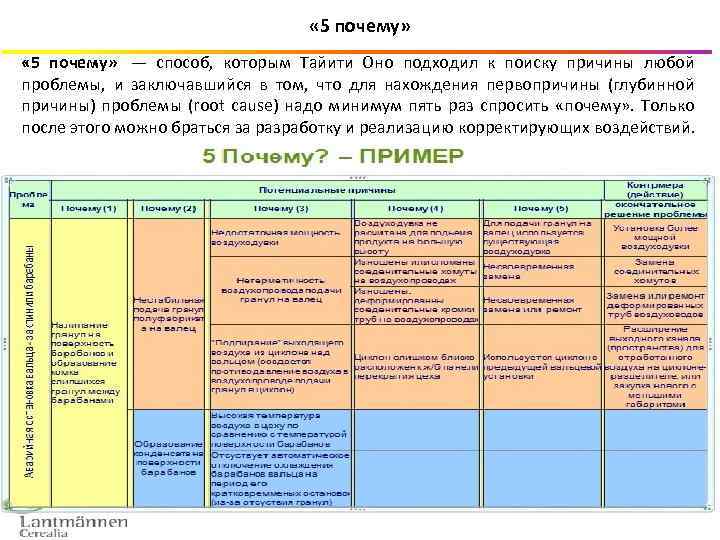

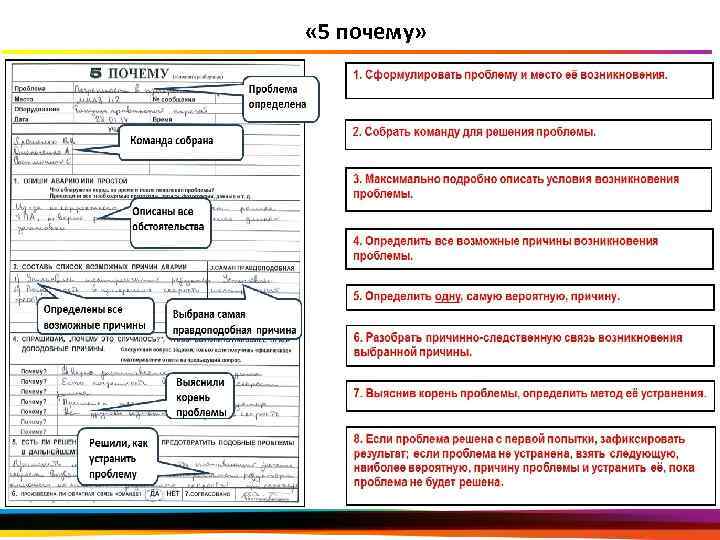

« 5 почему» — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины (глубинной причины) проблемы (root cause) надо минимум пять раз спросить «почему» . Только после этого можно браться за разработку и реализацию корректирующих воздействий.

« 5 почему» — способ, которым Тайити Оно подходил к поиску причины любой проблемы, и заключавшийся в том, что для нахождения первопричины (глубинной причины) проблемы (root cause) надо минимум пять раз спросить «почему» . Только после этого можно браться за разработку и реализацию корректирующих воздействий.

« 5 почему»

« 5 почему»

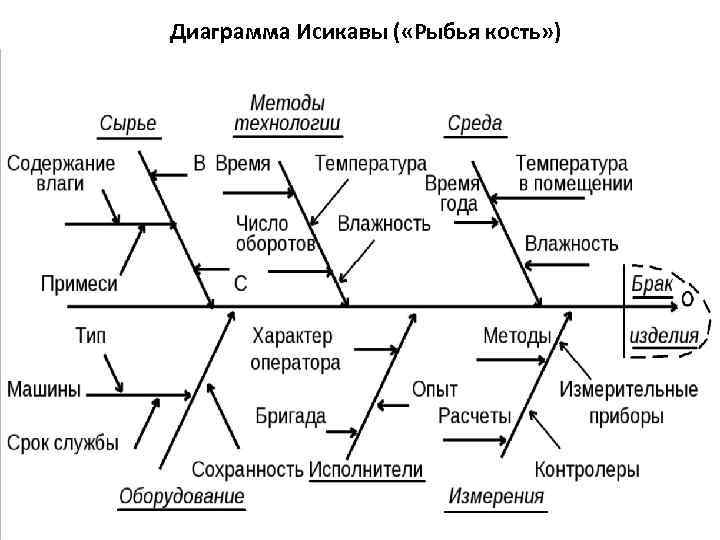

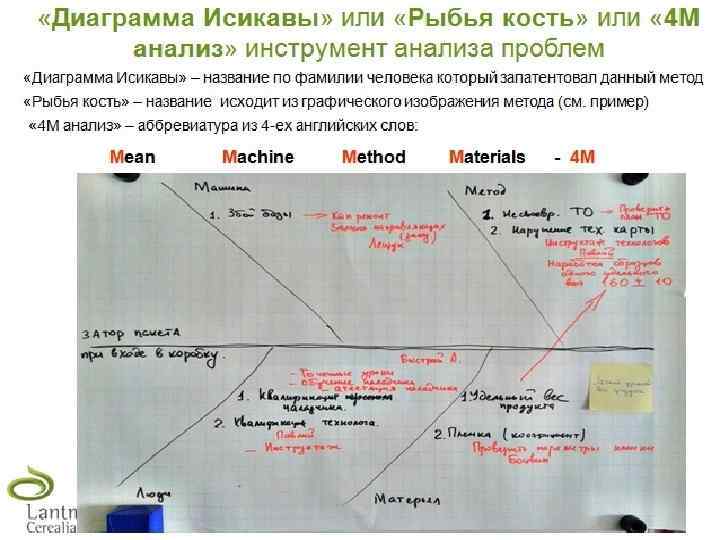

Диаграмма Исикавы ( «Рыбья кость» )

Диаграмма Исикавы ( «Рыбья кость» )

Диаграмма Исикавы ( «Рыбья кость» ) ЧЕЛОВЕК МЕТОД МАШИНА УПРАВЛЕНИЕ МАТЕРИАЛ ОБСТАНОВКА/ ОКРУЖЕНИЕ ЛИСТОК РЕШЕНИЯ ПРОБЛЕМЫ: ОПРЕДЕЛЕНИЕ ПРОБЛЕМЫ:

Диаграмма Исикавы ( «Рыбья кость» ) ЧЕЛОВЕК МЕТОД МАШИНА УПРАВЛЕНИЕ МАТЕРИАЛ ОБСТАНОВКА/ ОКРУЖЕНИЕ ЛИСТОК РЕШЕНИЯ ПРОБЛЕМЫ: ОПРЕДЕЛЕНИЕ ПРОБЛЕМЫ:

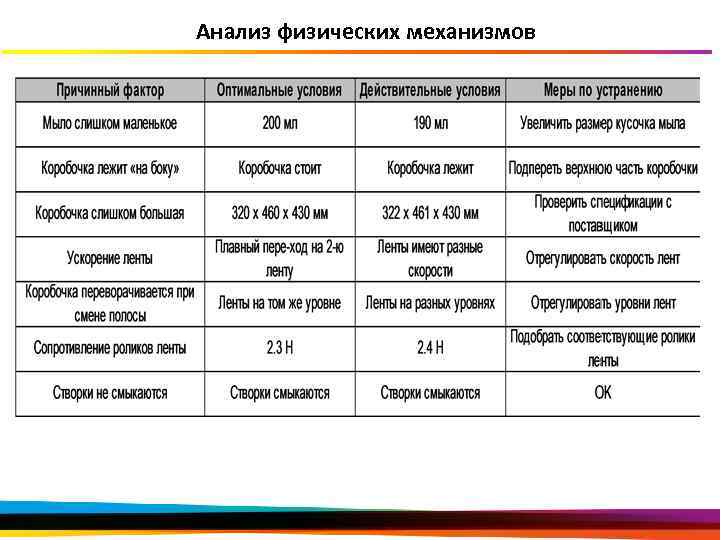

Анализ физических механизмов СИЛЫ: Слишком жесткий роликовый механизм оклеивателя ленты Коробочка переворачивается Лента движется при выходе слишком на ленту быстро транспортера (ускорение) Трение на ленте Лента «тянет» Сила Коробочка слишком большая НЕДОСТАТОК ЖЕСТКОСТИ: Диспропорция сил приводит к появлению крутящего момента превышающего жёсткость коробочки Коробочка лежит «на боку» Коробочки с мылом лежат криво приклеивании ленты Мыло слишком меленькое Створки не смыкаются

Анализ физических механизмов СИЛЫ: Слишком жесткий роликовый механизм оклеивателя ленты Коробочка переворачивается Лента движется при выходе слишком на ленту быстро транспортера (ускорение) Трение на ленте Лента «тянет» Сила Коробочка слишком большая НЕДОСТАТОК ЖЕСТКОСТИ: Диспропорция сил приводит к появлению крутящего момента превышающего жёсткость коробочки Коробочка лежит «на боку» Коробочки с мылом лежат криво приклеивании ленты Мыло слишком меленькое Створки не смыкаются

Анализ физических механизмов

Анализ физических механизмов

Дерево анализа причин

Дерево анализа причин

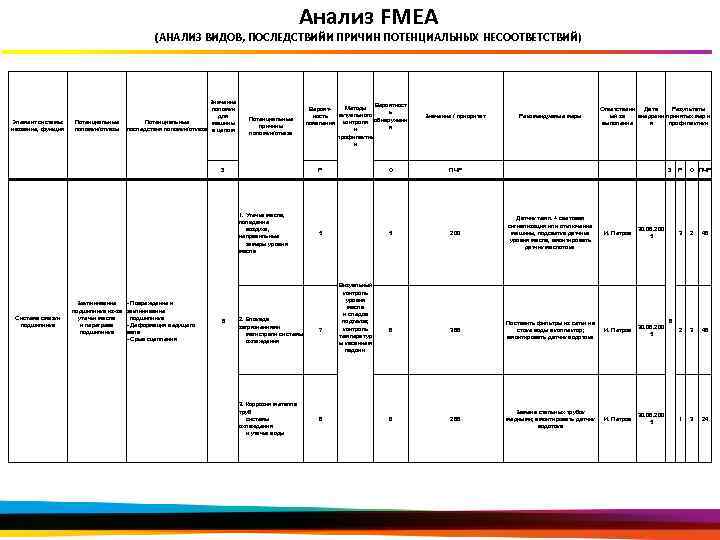

Анализ FMEA (АНАЛИЗ ВИДОВ, ПОСЛЕДСТВИЙИ ПРИЧИН ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ) Элемент системы: название, функция Значение поломки для Потенциальные машины поломки/отказы последствия поломки/отказа в целом Потенциальные причины поломки/отказа З Заклинивание подшипника из-за утечки масла и перегрева подшипника - Повреждение и заклинивание подшипника - Деформация ведущего вала - Срыв сцепления 8 Значение / приоритет Рекомендуемые меры Ответственн Дата Результаты ый за внедрени принятых мер и выполение я профилактики Р 1. Утечка масла, попадание воздуха, неправильные замеры уровня масла Система смазки подшипника Методы Вероятност Вероять ность актуального обнаружени появления контроля я и профилактик и О ПЧР 5 5 200 Датчик темп. + световая сигнализация или отключение машины, подсветка датчика уровня масла, вмонтировать датчик маслотока И. Петров 30. 06. 200 5 6 366 Поставить фильтры из сетки на стоке воды в коллектор; вмонтировать датчик водотока И. Петров 30. 06. 200 5 6 288 Замена стальных трубок медными; вмонтировать датчик водотока И. Петров 30. 06. 200 5 2. Блокада загрязнениями магистрали системы охлаждения 7 3. Коррозия металла труб системы охлаждения и утечка воды 6 Визуальный контроль уровня масла и следов подтеков; контроль температур ы касанием ладони З Р О ПЧР 3 2 48 2 3 48 1 3 24 8

Анализ FMEA (АНАЛИЗ ВИДОВ, ПОСЛЕДСТВИЙИ ПРИЧИН ПОТЕНЦИАЛЬНЫХ НЕСООТВЕТСТВИЙ) Элемент системы: название, функция Значение поломки для Потенциальные машины поломки/отказы последствия поломки/отказа в целом Потенциальные причины поломки/отказа З Заклинивание подшипника из-за утечки масла и перегрева подшипника - Повреждение и заклинивание подшипника - Деформация ведущего вала - Срыв сцепления 8 Значение / приоритет Рекомендуемые меры Ответственн Дата Результаты ый за внедрени принятых мер и выполение я профилактики Р 1. Утечка масла, попадание воздуха, неправильные замеры уровня масла Система смазки подшипника Методы Вероятност Вероять ность актуального обнаружени появления контроля я и профилактик и О ПЧР 5 5 200 Датчик темп. + световая сигнализация или отключение машины, подсветка датчика уровня масла, вмонтировать датчик маслотока И. Петров 30. 06. 200 5 6 366 Поставить фильтры из сетки на стоке воды в коллектор; вмонтировать датчик водотока И. Петров 30. 06. 200 5 6 288 Замена стальных трубок медными; вмонтировать датчик водотока И. Петров 30. 06. 200 5 2. Блокада загрязнениями магистрали системы охлаждения 7 3. Коррозия металла труб системы охлаждения и утечка воды 6 Визуальный контроль уровня масла и следов подтеков; контроль температур ы касанием ладони З Р О ПЧР 3 2 48 2 3 48 1 3 24 8

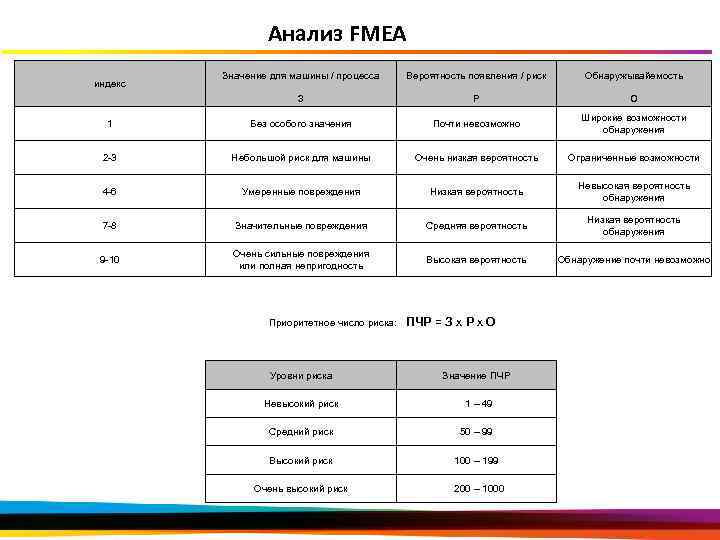

Анализ FMEA Значение для машины / процесса Вероятность появления / риск Обнаружывайемость З Р О 1 Без особого значения Почти невозможно Широкие возможности обнаружения 2 -3 Небольшой риск для машины Очень низкая вероятность Ограниченные возможности 4 -6 Умеренные повреждения Низкая вероятность Невысокая вероятность обнаружения 7 -8 Значительные повреждения Средняя вероятность Низкая вероятность обнаружения 9 -10 Очень сильные повреждения или полная непригодность Высокая вероятность Обнаружение почти невозможно индекс Приоритетное число риска: ПЧР = З x Р x О Уровни риска Значение ПЧР Невысокий риск 1 – 49 Средний риск 50 – 99 Высокий риск 100 – 199 Очень высокий риск 200 – 1000

Анализ FMEA Значение для машины / процесса Вероятность появления / риск Обнаружывайемость З Р О 1 Без особого значения Почти невозможно Широкие возможности обнаружения 2 -3 Небольшой риск для машины Очень низкая вероятность Ограниченные возможности 4 -6 Умеренные повреждения Низкая вероятность Невысокая вероятность обнаружения 7 -8 Значительные повреждения Средняя вероятность Низкая вероятность обнаружения 9 -10 Очень сильные повреждения или полная непригодность Высокая вероятность Обнаружение почти невозможно индекс Приоритетное число риска: ПЧР = З x Р x О Уровни риска Значение ПЧР Невысокий риск 1 – 49 Средний риск 50 – 99 Высокий риск 100 – 199 Очень высокий риск 200 – 1000

4 Проекты совершенствования

4 Проекты совершенствования

Генерация идей ( «мозговой штурм» ) Метод мозгового штурма (мозговой штурм, мозговая атака, brainstorming) — оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Является экспертным методом. Три обязательных этапа: 1 Постановка проблемы. Предварительный этап. В начале этого этапа проблема должна быть четко сформулирована. Происходит отбор участников штурма, определение ведущего и распределение прочих ролей участников в зависимости от поставленной проблемы и выбранного способа проведения штурма. 2 Генерация идей. Основной этап, от которого во многом зависит успех всего мозгового штурма. Поэтому очень важно соблюдать правила для этого этапа: 2. 1 Главное — количество идей. Не делайте никаких ограничений. 2. 2 Полный запрет на критику и любую (в том числе положительную) оценку высказываемых идей, так как оценка отвлекает от основной задачи и сбивает творческий настрой. 2. 3 Необычные и даже абсурдные идеи приветствуются. Комбинируйте и улучшайте любые идеи. 3 Группировка, отбор и оценка идей. Этот этап часто забывают, но именно он позволяет выделить наиболее ценные идеи и дать окончательный результат мозгового штурма. На этом этапе, в отличие от второго, оценка не ограничивается, а наоборот, приветствуется. Методы анализа и оценки идей могут быть очень разными. Успешность этого этапа напрямую зависит от того, насколько "одинаково" участники понимают критерии отбора и оценки идей. Для проведения мозговой атаки обычно создают две группы: - участники, предлагающие новые варианты решения задачи; - члены комиссии, обрабатывающие предложенные решения. Дополнительными источниками идей могут служить: специальная литература; опыт подобных предприятий; рацпредложения; приглашённые консультанты и т. д.

Генерация идей ( «мозговой штурм» ) Метод мозгового штурма (мозговой штурм, мозговая атака, brainstorming) — оперативный метод решения проблемы на основе стимулирования творческой активности, при котором участникам обсуждения предлагают высказывать как можно большее количество вариантов решения, в том числе самых фантастичных. Затем из общего числа высказанных идей отбирают наиболее удачные, которые могут быть использованы на практике. Является экспертным методом. Три обязательных этапа: 1 Постановка проблемы. Предварительный этап. В начале этого этапа проблема должна быть четко сформулирована. Происходит отбор участников штурма, определение ведущего и распределение прочих ролей участников в зависимости от поставленной проблемы и выбранного способа проведения штурма. 2 Генерация идей. Основной этап, от которого во многом зависит успех всего мозгового штурма. Поэтому очень важно соблюдать правила для этого этапа: 2. 1 Главное — количество идей. Не делайте никаких ограничений. 2. 2 Полный запрет на критику и любую (в том числе положительную) оценку высказываемых идей, так как оценка отвлекает от основной задачи и сбивает творческий настрой. 2. 3 Необычные и даже абсурдные идеи приветствуются. Комбинируйте и улучшайте любые идеи. 3 Группировка, отбор и оценка идей. Этот этап часто забывают, но именно он позволяет выделить наиболее ценные идеи и дать окончательный результат мозгового штурма. На этом этапе, в отличие от второго, оценка не ограничивается, а наоборот, приветствуется. Методы анализа и оценки идей могут быть очень разными. Успешность этого этапа напрямую зависит от того, насколько "одинаково" участники понимают критерии отбора и оценки идей. Для проведения мозговой атаки обычно создают две группы: - участники, предлагающие новые варианты решения задачи; - члены комиссии, обрабатывающие предложенные решения. Дополнительными источниками идей могут служить: специальная литература; опыт подобных предприятий; рацпредложения; приглашённые консультанты и т. д.

Проекты совершенствования (пример)

Проекты совершенствования (пример)

Контроль статуса проектов совершенствования (пример)

Контроль статуса проектов совершенствования (пример)

Спасибо за внимание

Спасибо за внимание