Назначение и условия

Назначение и условия эксплуатации обтекателей ЛА Обтекатель ЛА совместно с системой наведения обеспечивает: üОбнаружение воздушных и надводных целей; üВыбор цели, определение её положения по азимуту и углу места, дальности до цели и скорости сближения; üВыдачу координат цели в систему наведения ракеты. Высота и скорость ОНПП «Технология» - единственный в России разработчик и полета различных ЛА производитель антенных обтекателей ЛА, работающих в экстремальных условиях Актуальность Рост скоростей и манёвренности ЛА: 1950 – 1970 2 М≤V≥ 6 М 1970 – 1985 7 М≤V≥ 8 М 1985 – 2000 V≥ 10 М чеcкий напор, Максимальна поверхности, Аэродинами- Температура автономного поток, МВт/м температура Эксплуатационные воздействия и рачность, % нагрева, К/с Радиопроз- Тепловой Класс ЛА полёта, с радиотехнические требования к температуре стенки Время Нм/м К я В-В 0, 210 0, 5 100 1300 120 85 ЗУР 2, 100 2, 5 200 1600 400 80 П-В 4, 200 5, 0 400 330 300 85 1300… В-П 1, 300 1, 5 100 400 80 1800 Зависимость температуры стенки обтекателя от высоты и скорости полета

Назначение и условия эксплуатации обтекателей ЛА Обтекатель ЛА совместно с системой наведения обеспечивает: üОбнаружение воздушных и надводных целей; üВыбор цели, определение её положения по азимуту и углу места, дальности до цели и скорости сближения; üВыдачу координат цели в систему наведения ракеты. Высота и скорость ОНПП «Технология» - единственный в России разработчик и полета различных ЛА производитель антенных обтекателей ЛА, работающих в экстремальных условиях Актуальность Рост скоростей и манёвренности ЛА: 1950 – 1970 2 М≤V≥ 6 М 1970 – 1985 7 М≤V≥ 8 М 1985 – 2000 V≥ 10 М чеcкий напор, Максимальна поверхности, Аэродинами- Температура автономного поток, МВт/м температура Эксплуатационные воздействия и рачность, % нагрева, К/с Радиопроз- Тепловой Класс ЛА полёта, с радиотехнические требования к температуре стенки Время Нм/м К я В-В 0, 210 0, 5 100 1300 120 85 ЗУР 2, 100 2, 5 200 1600 400 80 П-В 4, 200 5, 0 400 330 300 85 1300… В-П 1, 300 1, 5 100 400 80 1800 Зависимость температуры стенки обтекателя от высоты и скорости полета

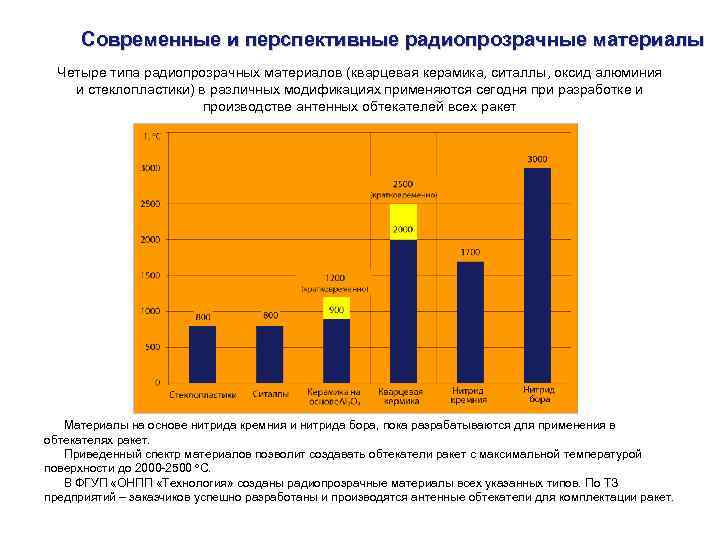

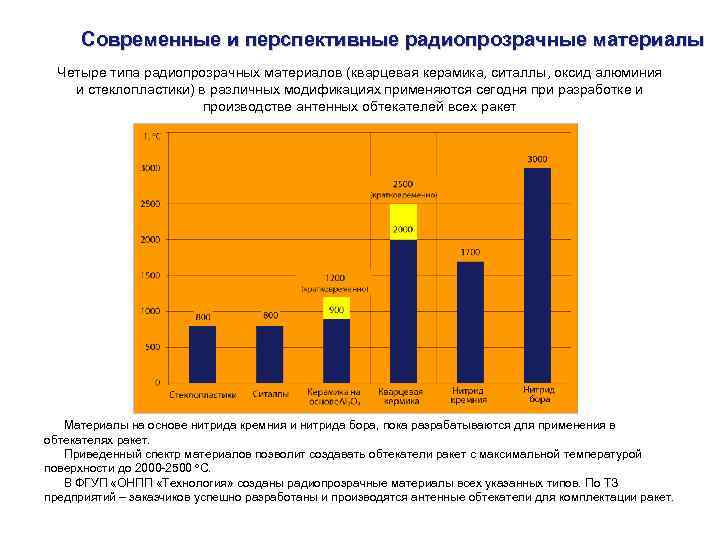

Современные и перспективные радиопрозрачные материалы Четыре типа радиопрозрачных материалов (кварцевая керамика, ситаллы, оксид алюминия и стеклопластики) в различных модификациях применяются сегодня при разработке и производстве антенных обтекателей всех ракет Материалы на основе нитрида кремния и нитрида бора, пока разрабатываются для применения в обтекателях ракет. Приведенный спектр материалов позволит создавать обтекатели ракет с максимальной температурой поверхности до 2000 -2500 С. В ФГУП «ОНПП «Технология» созданы радиопрозрачные материалы всех указанных типов. По ТЗ предприятий – заказчиков успешно разработаны и производятся антенные обтекатели для комплектации ракет.

Современные и перспективные радиопрозрачные материалы Четыре типа радиопрозрачных материалов (кварцевая керамика, ситаллы, оксид алюминия и стеклопластики) в различных модификациях применяются сегодня при разработке и производстве антенных обтекателей всех ракет Материалы на основе нитрида кремния и нитрида бора, пока разрабатываются для применения в обтекателях ракет. Приведенный спектр материалов позволит создавать обтекатели ракет с максимальной температурой поверхности до 2000 -2500 С. В ФГУП «ОНПП «Технология» созданы радиопрозрачные материалы всех указанных типов. По ТЗ предприятий – заказчиков успешно разработаны и производятся антенные обтекатели для комплектации ракет.

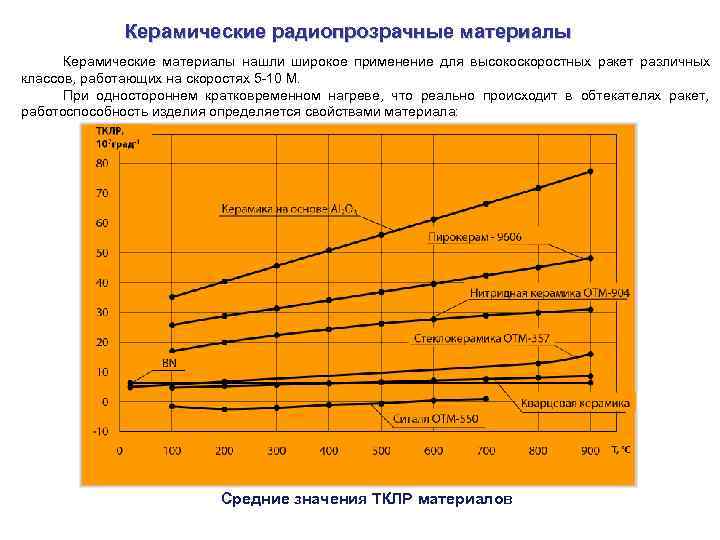

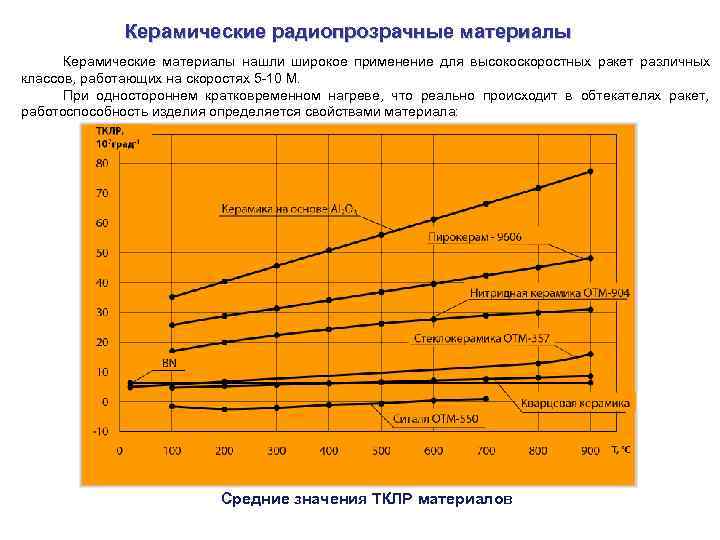

Керамические радиопрозрачные материалы Керамические материалы нашли широкое применение для высокоскоростных ракет различных классов, работающих на скоростях 5 -10 М. При одностороннем кратковременном нагреве, что реально происходит в обтекателях ракет, работоспособность изделия определяется свойствами материала: Средние значения ТКЛР материалов

Керамические радиопрозрачные материалы Керамические материалы нашли широкое применение для высокоскоростных ракет различных классов, работающих на скоростях 5 -10 М. При одностороннем кратковременном нагреве, что реально происходит в обтекателях ракет, работоспособность изделия определяется свойствами материала: Средние значения ТКЛР материалов

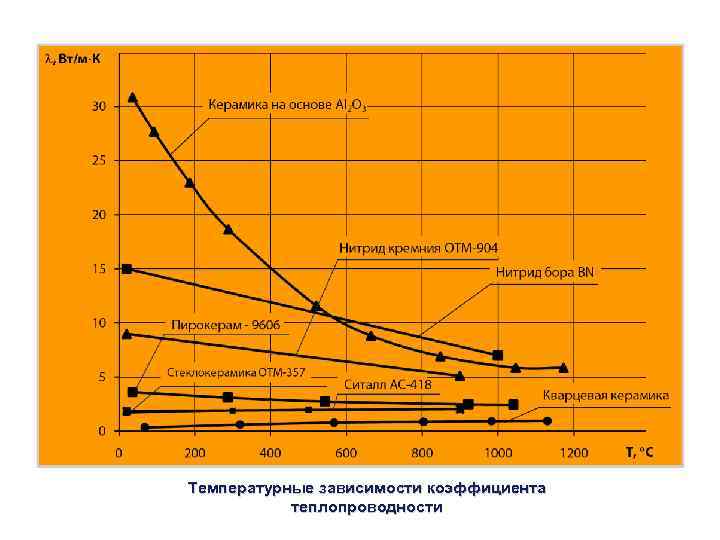

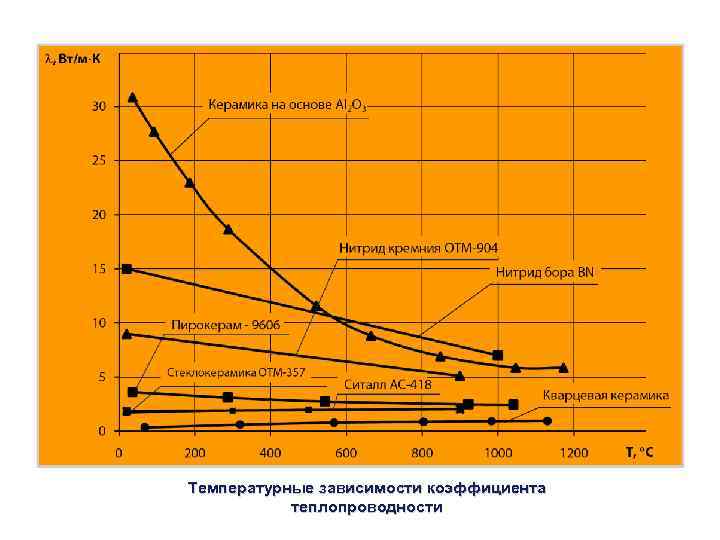

Температурные зависимости коэффициента теплопроводности

Температурные зависимости коэффициента теплопроводности

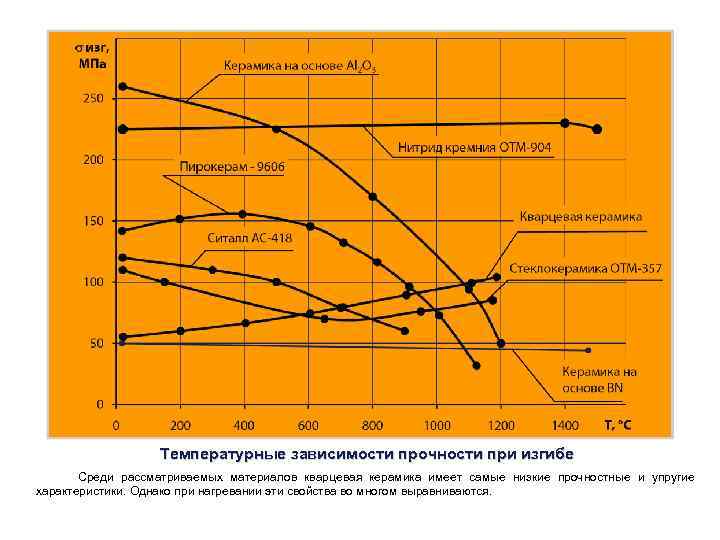

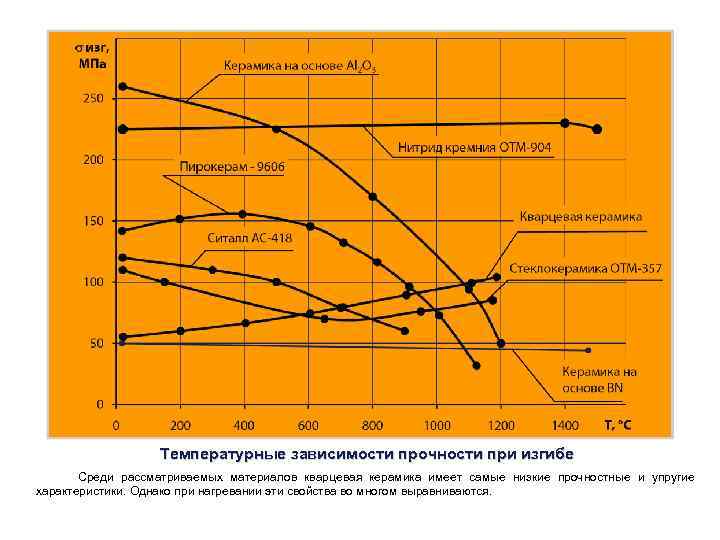

Температурные зависимости прочности при изгибе Среди рассматриваемых материалов кварцевая керамика имеет самые низкие прочностные и упругие характеристики. Однако при нагревании эти свойства во многом выравниваются.

Температурные зависимости прочности при изгибе Среди рассматриваемых материалов кварцевая керамика имеет самые низкие прочностные и упругие характеристики. Однако при нагревании эти свойства во многом выравниваются.

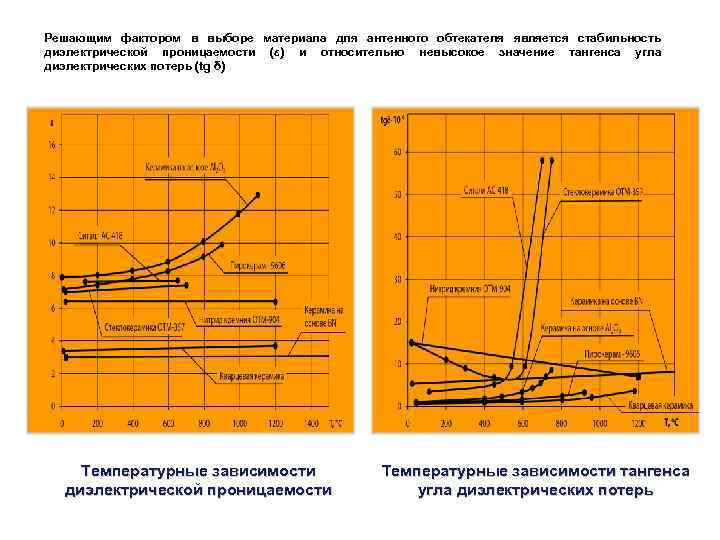

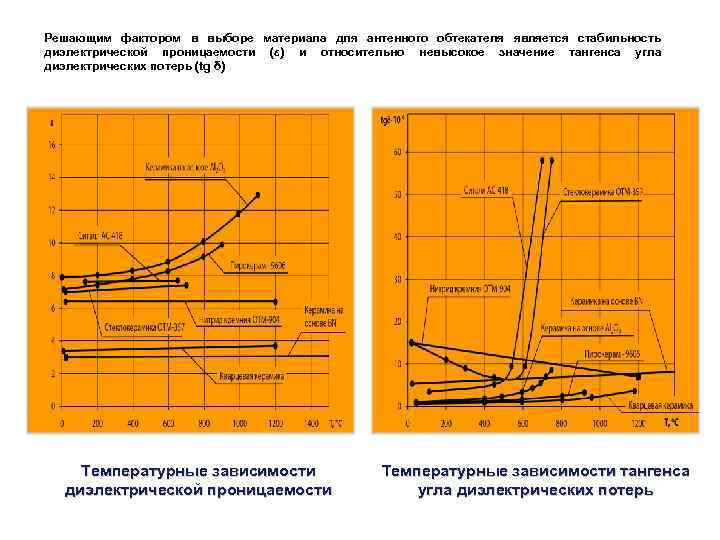

Решающим фактором в выборе материала для антенного обтекателя является стабильность диэлектрической проницаемости (ε) и относительно невысокое значение тангенса угла диэлектрических потерь (tg δ) Температурные зависимости тангенса диэлектрической проницаемости угла диэлектрических потерь

Решающим фактором в выборе материала для антенного обтекателя является стабильность диэлектрической проницаемости (ε) и относительно невысокое значение тангенса угла диэлектрических потерь (tg δ) Температурные зависимости тангенса диэлектрической проницаемости угла диэлектрических потерь

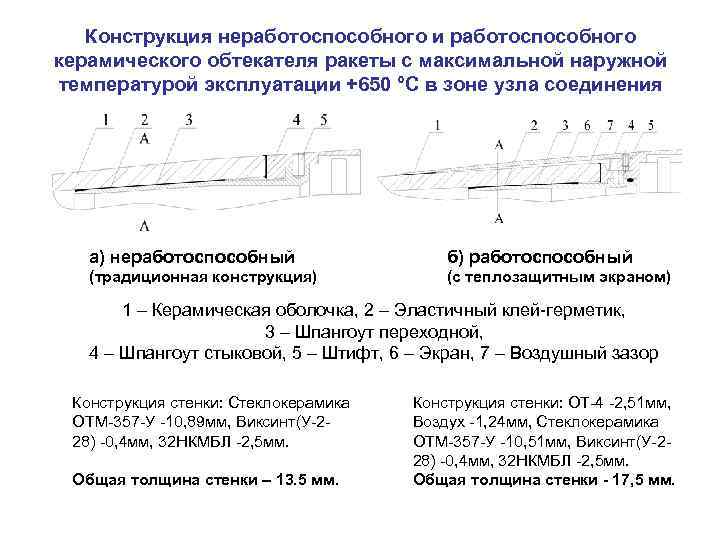

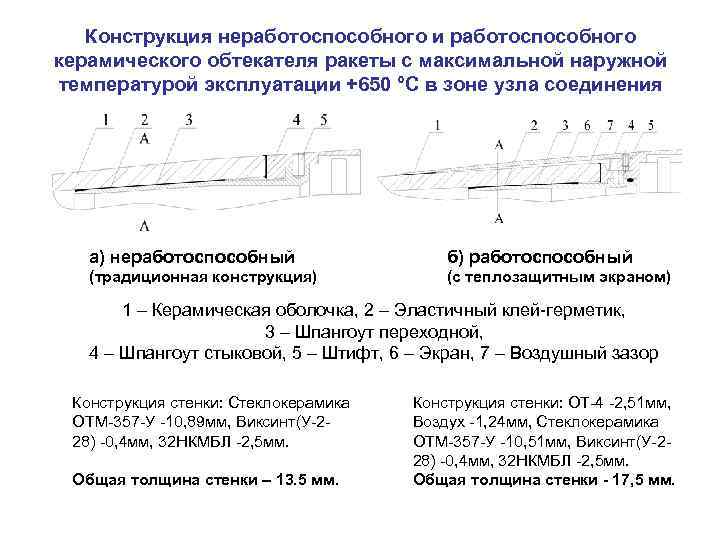

Конструкция неработоспособного и работоспособного керамического обтекателя ракеты с максимальной наружной температурой эксплуатации +650 °С в зоне узла соединения а) неработоспособный б) работоспособный (традиционная конструкция) (с теплозащитным экраном) 1 – Керамическая оболочка, 2 – Эластичный клей-герметик, 3 – Шпангоут переходной, 4 – Шпангоут стыковой, 5 – Штифт, 6 – Экран, 7 – Воздушный зазор Конструкция стенки: Стеклокерамика Конструкция стенки: ОТ-4 -2, 51 мм, ОТМ-357 -У -10, 89 мм, Виксинт(У-2 - Воздух -1, 24 мм, Стеклокерамика 28) -0, 4 мм, 32 НКМБЛ -2, 5 мм. ОТМ-357 -У -10, 51 мм, Виксинт(У-2 - 28) -0, 4 мм, 32 НКМБЛ -2, 5 мм. Общая толщина стенки – 13. 5 мм. Общая толщина стенки - 17, 5 мм.

Конструкция неработоспособного и работоспособного керамического обтекателя ракеты с максимальной наружной температурой эксплуатации +650 °С в зоне узла соединения а) неработоспособный б) работоспособный (традиционная конструкция) (с теплозащитным экраном) 1 – Керамическая оболочка, 2 – Эластичный клей-герметик, 3 – Шпангоут переходной, 4 – Шпангоут стыковой, 5 – Штифт, 6 – Экран, 7 – Воздушный зазор Конструкция стенки: Стеклокерамика Конструкция стенки: ОТ-4 -2, 51 мм, ОТМ-357 -У -10, 89 мм, Виксинт(У-2 - Воздух -1, 24 мм, Стеклокерамика 28) -0, 4 мм, 32 НКМБЛ -2, 5 мм. ОТМ-357 -У -10, 51 мм, Виксинт(У-2 - 28) -0, 4 мм, 32 НКМБЛ -2, 5 мм. Общая толщина стенки – 13. 5 мм. Общая толщина стенки - 17, 5 мм.

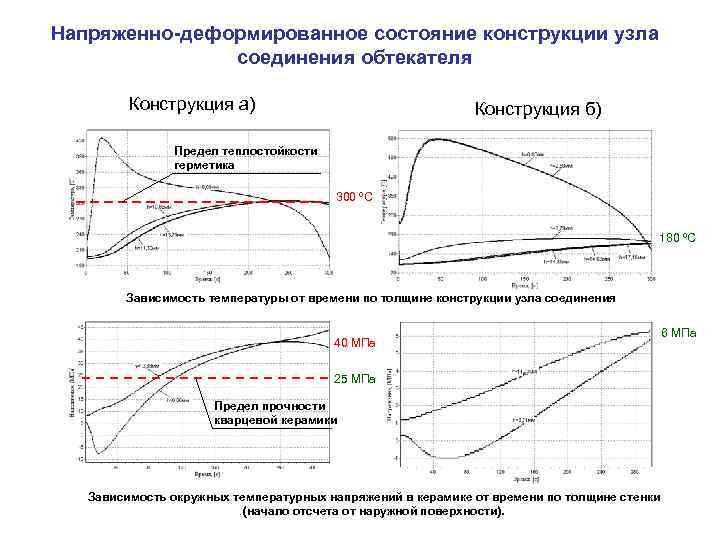

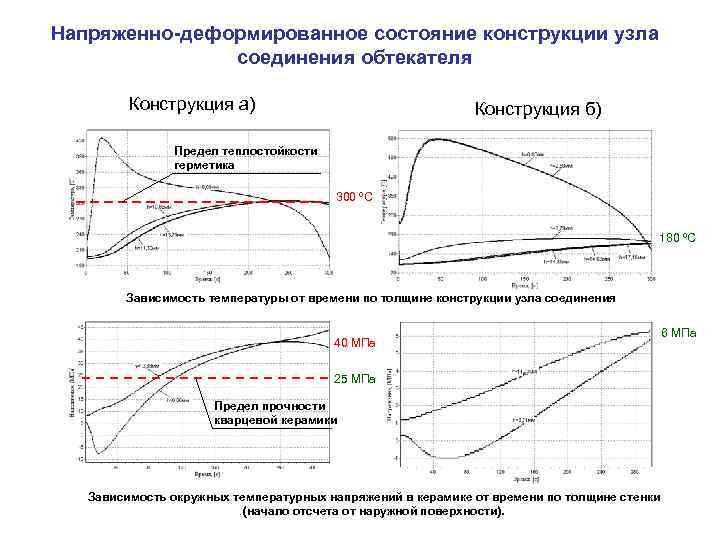

Напряженно-деформированное состояние конструкции узла соединения обтекателя Конструкция а) Конструкция б) Предел теплостойкости герметика 300 ºС 180 ºС Зависимость температуры от времени по толщине конструкции узла соединения 6 МПа 40 МПа 25 МПа Предел прочности кварцевой керамики Зависимость окружных температурных напряжений в керамике от времени по толщине стенки (начало отсчета от наружной поверхности).

Напряженно-деформированное состояние конструкции узла соединения обтекателя Конструкция а) Конструкция б) Предел теплостойкости герметика 300 ºС 180 ºС Зависимость температуры от времени по толщине конструкции узла соединения 6 МПа 40 МПа 25 МПа Предел прочности кварцевой керамики Зависимость окружных температурных напряжений в керамике от времени по толщине стенки (начало отсчета от наружной поверхности).

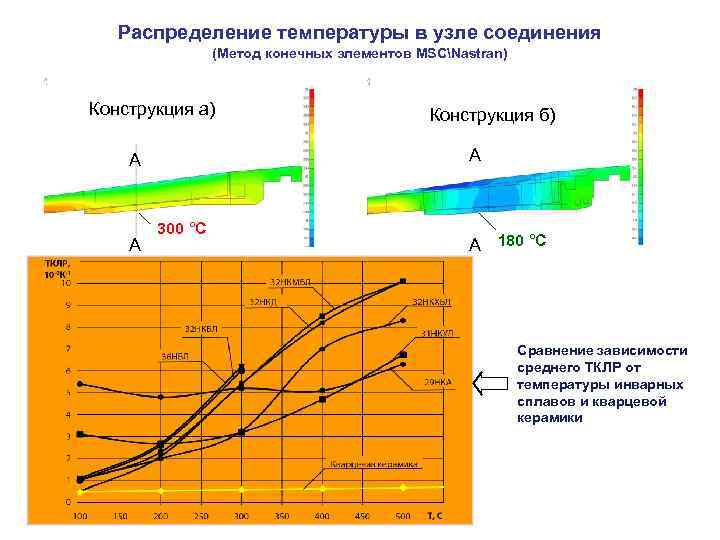

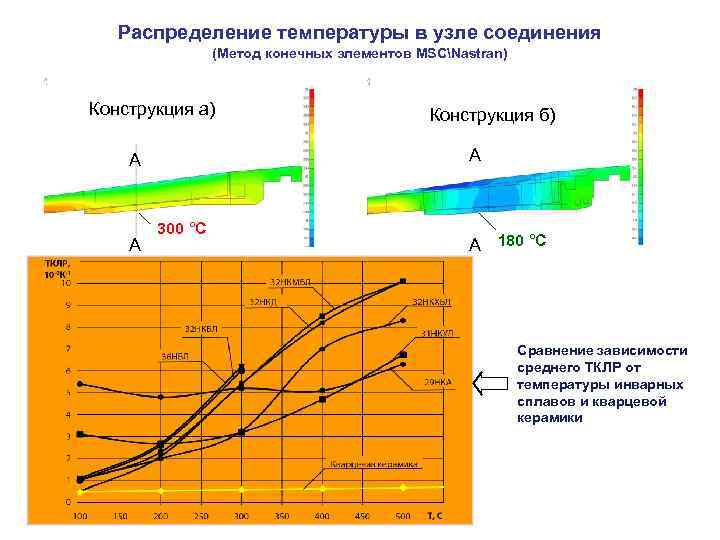

Распределение температуры в узле соединения (Метод конечных элементов MSCNastran) Конструкция а) Конструкция б) А А 300 °C А А 180 °C Сравнение зависимости среднего ТКЛР от температуры инварных сплавов и кварцевой керамики

Распределение температуры в узле соединения (Метод конечных элементов MSCNastran) Конструкция а) Конструкция б) А А 300 °C А А 180 °C Сравнение зависимости среднего ТКЛР от температуры инварных сплавов и кварцевой керамики

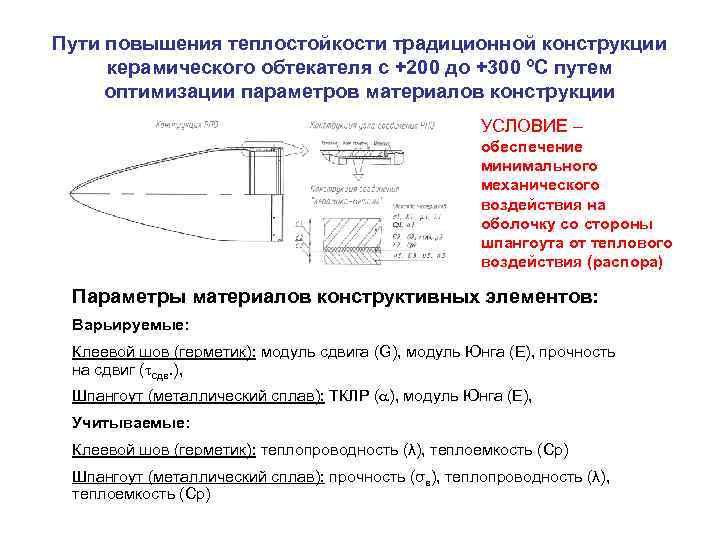

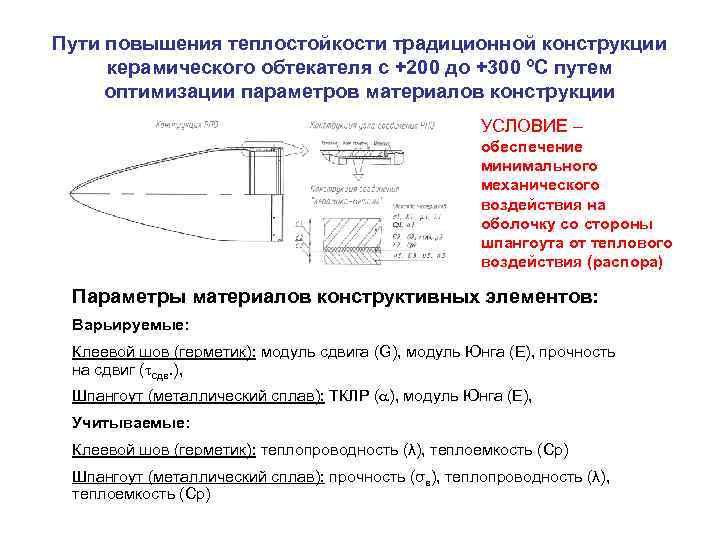

Пути повышения теплостойкости традиционной конструкции керамического обтекателя с +200 до +300 ºС путем оптимизации параметров материалов конструкции УСЛОВИЕ – обеспечение минимального механического воздействия на оболочку со стороны шпангоута от теплового воздействия (распора) Параметры материалов конструктивных элементов: Варьируемые: Клеевой шов (герметик): модуль сдвига (G), модуль Юнга (Е), прочность на сдвиг ( сдв. ), Шпангоут (металлический сплав): ТКЛР ( ), модуль Юнга (Е), Учитываемые: Клеевой шов (герметик): теплопроводность (λ), теплоемкость (Ср) Шпангоут (металлический сплав): прочность (σв), теплопроводность (λ), теплоемкость (Ср)

Пути повышения теплостойкости традиционной конструкции керамического обтекателя с +200 до +300 ºС путем оптимизации параметров материалов конструкции УСЛОВИЕ – обеспечение минимального механического воздействия на оболочку со стороны шпангоута от теплового воздействия (распора) Параметры материалов конструктивных элементов: Варьируемые: Клеевой шов (герметик): модуль сдвига (G), модуль Юнга (Е), прочность на сдвиг ( сдв. ), Шпангоут (металлический сплав): ТКЛР ( ), модуль Юнга (Е), Учитываемые: Клеевой шов (герметик): теплопроводность (λ), теплоемкость (Ср) Шпангоут (металлический сплав): прочность (σв), теплопроводность (λ), теплоемкость (Ср)

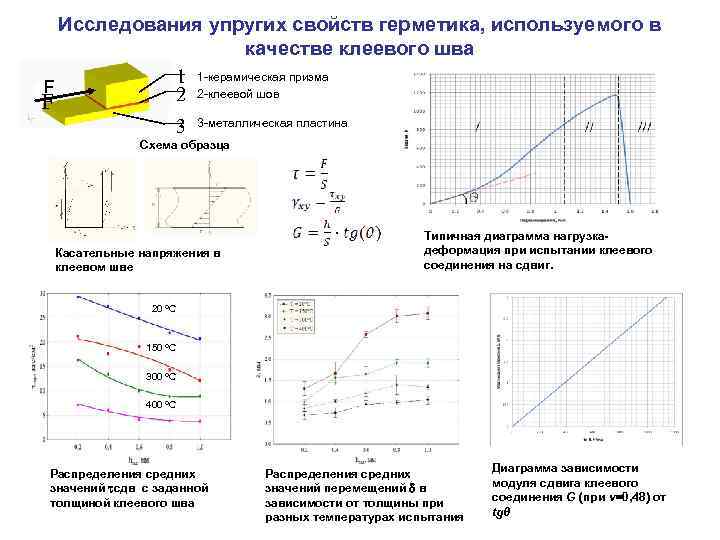

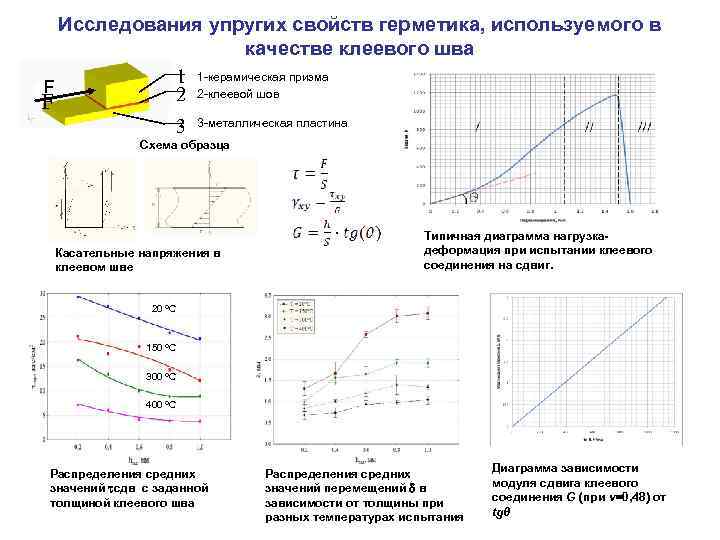

Исследования упругих свойств герметика, используемого в качестве клеевого шва F 1 1 -керамическая призма F 2 2 -клеевой шов 3 3 -металлическая пластина Схема образца Типичная диаграмма нагрузка- Касательные напряжения в деформация при испытании клеевого клеевом шве соединения на сдвиг. 20 ºС 150 ºС 300 ºС 400 ºС Распределения средних Диаграмма зависимости значений сдв с заданной значений перемещений в модуля сдвига клеевого толщиной клеевого шва зависимости от толщины при соединения G (при ν=0, 48) от разных температурах испытания tgθ

Исследования упругих свойств герметика, используемого в качестве клеевого шва F 1 1 -керамическая призма F 2 2 -клеевой шов 3 3 -металлическая пластина Схема образца Типичная диаграмма нагрузка- Касательные напряжения в деформация при испытании клеевого клеевом шве соединения на сдвиг. 20 ºС 150 ºС 300 ºС 400 ºС Распределения средних Диаграмма зависимости значений сдв с заданной значений перемещений в модуля сдвига клеевого толщиной клеевого шва зависимости от толщины при соединения G (при ν=0, 48) от разных температурах испытания tgθ

Предлагаемая конструкция высокотемпературного (+500 ºС) узла соединения керамического обтекателя 1 Керамическое 2 покрытие 3 1 – Керамическая оболочка, 2 – «Жесткий» клей, 3 – Шпангоут переходной с керамическим покрытием, 4 – Шпангоут стыковой, 5 – Штифт

Предлагаемая конструкция высокотемпературного (+500 ºС) узла соединения керамического обтекателя 1 Керамическое 2 покрытие 3 1 – Керамическая оболочка, 2 – «Жесткий» клей, 3 – Шпангоут переходной с керамическим покрытием, 4 – Шпангоут стыковой, 5 – Штифт

Схема плазменного напыления, внешний вид и описание металлических образцов с покрытием Zr. O 2+8 Y 2 O 3 Колич Объект испытаний ш Пластины из сплава 32 НКД с Zr. O 2+8 Y 2 O 3 0, 3 мм, подслой 0, 15 Ni-Co-Cr-Al-Y + ВК 58 + призмы из 1 кварцевой керамики НИАСИТ Пластины из сплава 32 НКД с Zr. O 2+8 Y 2 O 3 0, 3 мм, подслой 0, 15 Ni-Co-Cr-Al-Y + ВК 58 + призмы из 4 стеклокерамики ОТМ 357 Пластины из сплава 32 НКД с ОТМ 357 0, 3 мм, подслой 1 водоохлаждаемое сопло (анод); 2 корпус; 3 0, 15 Ni-Co-Cr-Al-Y 0, 15 мм, подслой 0, 15 + ВК 58 + 1 изолятор; 4 электрод (катод); 5, 7 подвод и призмы из кварцевой керамики НИАСИТ отвод воды; 6 подвод плазмообразующего газа; 8 подвод распыляемого материала; 9 основа Пластины из сплава 32 НКД с ОТМ 357 0, 3 мм, подслой 0, 15 Ni-Co-Cr-Al-Y 0, 15 мм, подслой 0, 15 + ВК 58 + 4 призмы из стеклокерамики ОТМ 357 Пластины из сплава 32 НКД + ВК 58 + призмы из 1 кварцевой керамики НИАСИТ Пластины из сплава 32 НКД + ВК 58 + призмы из 1 стеклокерамики ОТМ 357

Схема плазменного напыления, внешний вид и описание металлических образцов с покрытием Zr. O 2+8 Y 2 O 3 Колич Объект испытаний ш Пластины из сплава 32 НКД с Zr. O 2+8 Y 2 O 3 0, 3 мм, подслой 0, 15 Ni-Co-Cr-Al-Y + ВК 58 + призмы из 1 кварцевой керамики НИАСИТ Пластины из сплава 32 НКД с Zr. O 2+8 Y 2 O 3 0, 3 мм, подслой 0, 15 Ni-Co-Cr-Al-Y + ВК 58 + призмы из 4 стеклокерамики ОТМ 357 Пластины из сплава 32 НКД с ОТМ 357 0, 3 мм, подслой 1 водоохлаждаемое сопло (анод); 2 корпус; 3 0, 15 Ni-Co-Cr-Al-Y 0, 15 мм, подслой 0, 15 + ВК 58 + 1 изолятор; 4 электрод (катод); 5, 7 подвод и призмы из кварцевой керамики НИАСИТ отвод воды; 6 подвод плазмообразующего газа; 8 подвод распыляемого материала; 9 основа Пластины из сплава 32 НКД с ОТМ 357 0, 3 мм, подслой 0, 15 Ni-Co-Cr-Al-Y 0, 15 мм, подслой 0, 15 + ВК 58 + 4 призмы из стеклокерамики ОТМ 357 Пластины из сплава 32 НКД + ВК 58 + призмы из 1 кварцевой керамики НИАСИТ Пластины из сплава 32 НКД + ВК 58 + призмы из 1 стеклокерамики ОТМ 357

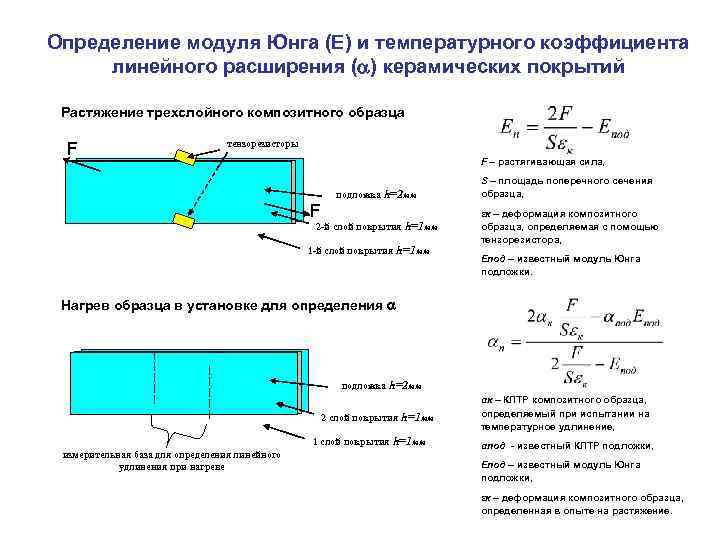

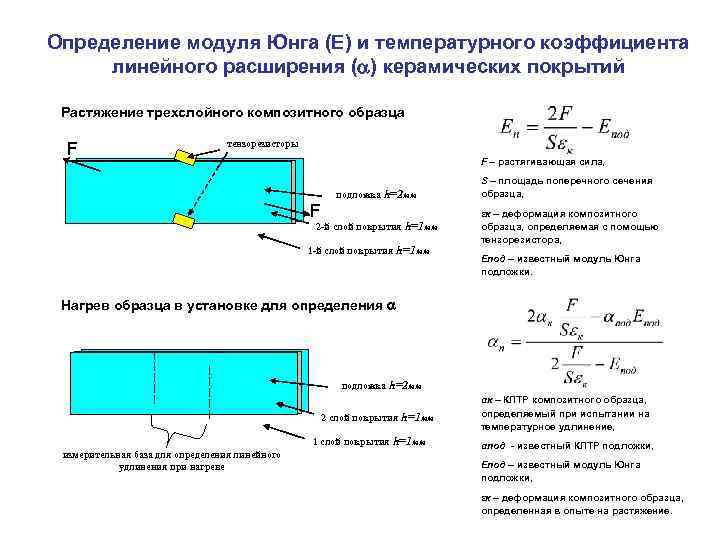

Определение модуля Юнга (Е) и температурного коэффициента линейного расширения ( ) керамических покрытий Растяжение трехслойного композитного образца тензорезисторы F F – растягивающая сила, S – площадь поперечного сечения подложка h=2 мм образца, F εк – деформация композитного 2 -й слой покрытия h=1 мм образца, определяемая с помощью тензорезистора, 1 -й слой покрытия h=1 мм Епод – известный модуль Юнга подложки. Нагрев образца в установке для определения подложка h=2 мм αк – КЛТР композитного образца, 2 слой покрытия h=1 мм определяемый при испытании на температурное удлинение, 1 слой покрытия h=1 мм αпод - известный КЛТР подложки, измерительная база для определения линейного удлинения при нагреве Епод – известный модуль Юнга подложки, εк – деформация композитного образца, определенная в опыте на растяжение.

Определение модуля Юнга (Е) и температурного коэффициента линейного расширения ( ) керамических покрытий Растяжение трехслойного композитного образца тензорезисторы F F – растягивающая сила, S – площадь поперечного сечения подложка h=2 мм образца, F εк – деформация композитного 2 -й слой покрытия h=1 мм образца, определяемая с помощью тензорезистора, 1 -й слой покрытия h=1 мм Епод – известный модуль Юнга подложки. Нагрев образца в установке для определения подложка h=2 мм αк – КЛТР композитного образца, 2 слой покрытия h=1 мм определяемый при испытании на температурное удлинение, 1 слой покрытия h=1 мм αпод - известный КЛТР подложки, измерительная база для определения линейного удлинения при нагреве Епод – известный модуль Юнга подложки, εк – деформация композитного образца, определенная в опыте на растяжение.

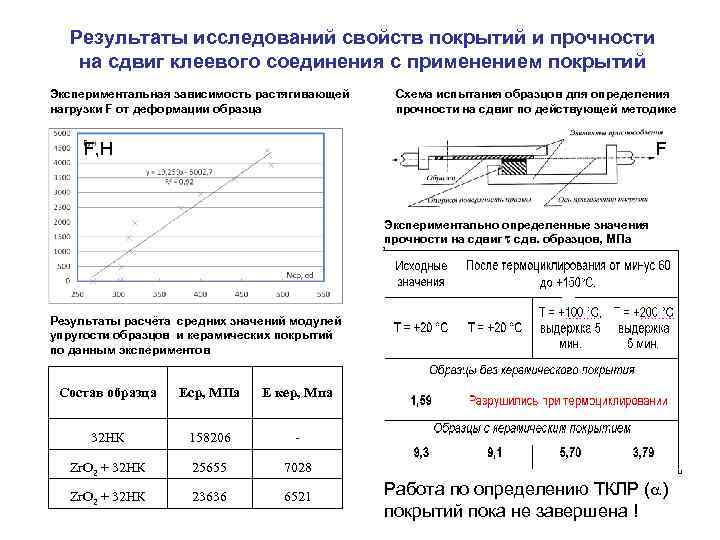

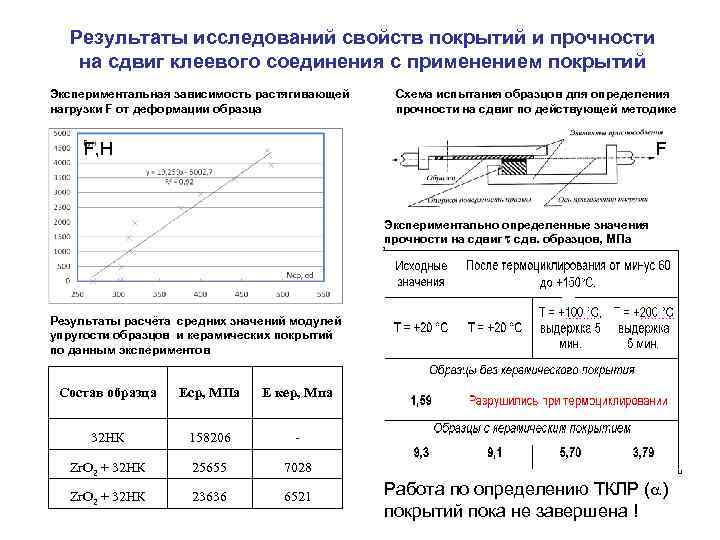

Результаты исследований свойств покрытий и прочности на сдвиг клеевого соединения с применением покрытий Экспериментальная зависимость растягивающей Схема испытания образцов для определения нагрузки F от деформации образца прочности на сдвиг по действующей методике F, Н F Экспериментально определенные значения прочности на сдвиг сдв. образцов, МПа Результаты расчёта средних значений модулей упругости образцов и керамических покрытий по данным экспериментов Состав образца Еср, МПа Е кер, Мпа 32 НК 158206 - Zr. O 2 + 32 НК 25655 7028 Zr. O 2 + 32 НК 23636 6521 Работа по определению ТКЛР ( ) покрытий пока не завершена !

Результаты исследований свойств покрытий и прочности на сдвиг клеевого соединения с применением покрытий Экспериментальная зависимость растягивающей Схема испытания образцов для определения нагрузки F от деформации образца прочности на сдвиг по действующей методике F, Н F Экспериментально определенные значения прочности на сдвиг сдв. образцов, МПа Результаты расчёта средних значений модулей упругости образцов и керамических покрытий по данным экспериментов Состав образца Еср, МПа Е кер, Мпа 32 НК 158206 - Zr. O 2 + 32 НК 25655 7028 Zr. O 2 + 32 НК 23636 6521 Работа по определению ТКЛР ( ) покрытий пока не завершена !