+Наплавка.ppt

- Количество слайдов: 25

НАПЛАВКА

НАПЛАВКА

Сущность процесса наплавки заключается в нанесении расплавленного слоя металла или сплава на частично или полностью оплавленную поверхность основного материала изделия с целью восстановления геометрических размеров и придания детали необходимого комплекса эксплуатационных свойств. Толщина наплавляемого слоя металла – от 1 до 10 мм, при вибродуговой наплавке – 0, 3 - 3 мм

Сущность процесса наплавки заключается в нанесении расплавленного слоя металла или сплава на частично или полностью оплавленную поверхность основного материала изделия с целью восстановления геометрических размеров и придания детали необходимого комплекса эксплуатационных свойств. Толщина наплавляемого слоя металла – от 1 до 10 мм, при вибродуговой наплавке – 0, 3 - 3 мм

• Процессы наплавки занимают важное место в сварочном производстве при ремонте и восстановлении первоначальных размеров изношенных деталей и при изготовлении новых изделий с целью получения поверхностных слоёв, обладающих повышенной твёрдостью, износостойкостью, жаропрочностью, кислотостойкостью и другими специальными свойствами. • Наплавку осуществляют нанесением расплавленного металла на поверхность изделия, нагретую до оплавления или до температуры надёжного смачивания жидким наплавляемым металлом. • В результате взаимодействия расплавленного металла с оплавленной (или достаточно подогретой) поверхностью детали между ними образуются металлические связи.

• Процессы наплавки занимают важное место в сварочном производстве при ремонте и восстановлении первоначальных размеров изношенных деталей и при изготовлении новых изделий с целью получения поверхностных слоёв, обладающих повышенной твёрдостью, износостойкостью, жаропрочностью, кислотостойкостью и другими специальными свойствами. • Наплавку осуществляют нанесением расплавленного металла на поверхность изделия, нагретую до оплавления или до температуры надёжного смачивания жидким наплавляемым металлом. • В результате взаимодействия расплавленного металла с оплавленной (или достаточно подогретой) поверхностью детали между ними образуются металлические связи.

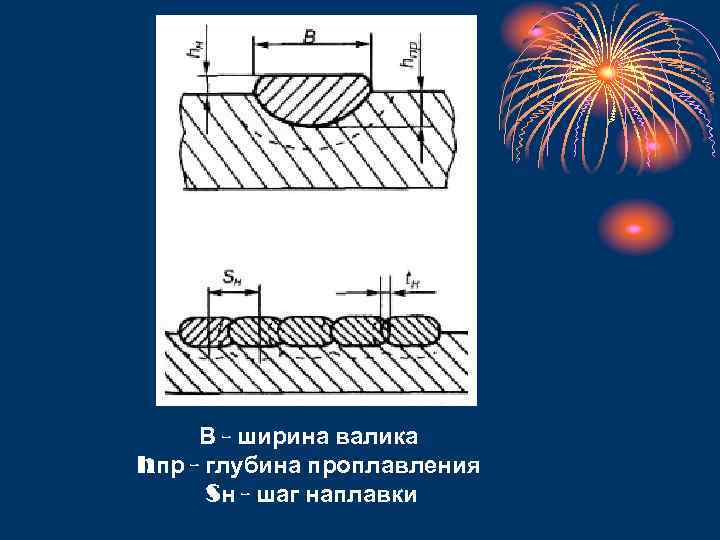

В - ширина валика hпр - глубина проплавления Sн - шаг наплавки

В - ширина валика hпр - глубина проплавления Sн - шаг наплавки

НАПЛАВКА наплавка ТЕЛ ВРАЩЕНИЯ вдоль образующей тела вращения по окружностям

НАПЛАВКА наплавка ТЕЛ ВРАЩЕНИЯ вдоль образующей тела вращения по окружностям

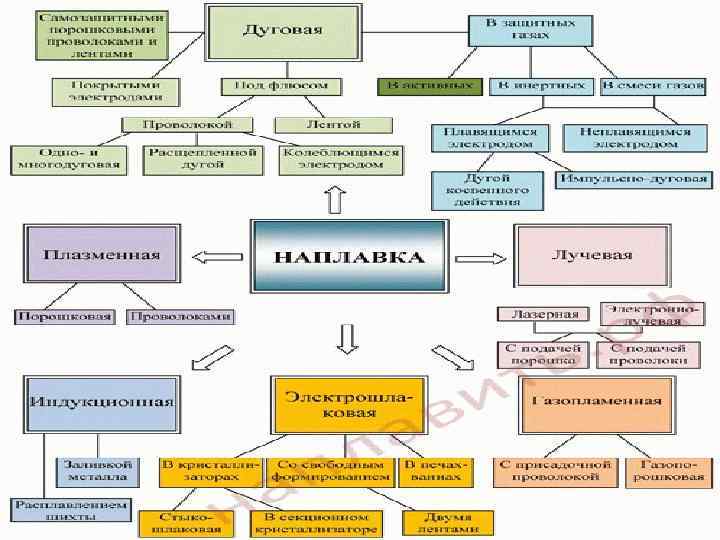

МЕТОДЫ НАПЛАВКИ • ГАЗОВАЯ НАПЛАВКА • ДУГОВАЯ НАПЛАВКА ПОКРЫТЫМИ ЭЛЕКТРОДАМИ • ДУГОВАЯ НАПЛАВКА ПОД СЛОЕМ ФЛЮСА • НАПЛАВКА ОТКРЫТОЙ ДУГОЙ • ВИБРОДУГОВАЯ НАПЛАВКА • ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА • НАПЛАВКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ • ПЛАЗМЕННАЯ НАПЛАВКА

МЕТОДЫ НАПЛАВКИ • ГАЗОВАЯ НАПЛАВКА • ДУГОВАЯ НАПЛАВКА ПОКРЫТЫМИ ЭЛЕКТРОДАМИ • ДУГОВАЯ НАПЛАВКА ПОД СЛОЕМ ФЛЮСА • НАПЛАВКА ОТКРЫТОЙ ДУГОЙ • ВИБРОДУГОВАЯ НАПЛАВКА • ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА • НАПЛАВКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ • ПЛАЗМЕННАЯ НАПЛАВКА

ГАЗОВАЯ НАПЛАВКА 1 — сечение по А—А; 2 — присадочный материал; 3 — нормальное пламя; 4 — направление сварки; 5 — науглероживающее пламя; 6 — оксиды, попадающие в наплавленный металл; 7 — выпуклый мениск; 8 — поверхностная оксидная пленка; 9 — вогнутый мениск; 10 — высокоуглеродистый шлак (выполняет роль флюса); 11 — подвергнутый плавлению основной металл; 12 — наплавленный металл (сплав основного и присадочного металлов); 13 — закристаллизовавшийся наплавленный металл; 14 — плавящийся шлак; 15 — плавящийся присадочный материал

ГАЗОВАЯ НАПЛАВКА 1 — сечение по А—А; 2 — присадочный материал; 3 — нормальное пламя; 4 — направление сварки; 5 — науглероживающее пламя; 6 — оксиды, попадающие в наплавленный металл; 7 — выпуклый мениск; 8 — поверхностная оксидная пленка; 9 — вогнутый мениск; 10 — высокоуглеродистый шлак (выполняет роль флюса); 11 — подвергнутый плавлению основной металл; 12 — наплавленный металл (сплав основного и присадочного металлов); 13 — закристаллизовавшийся наплавленный металл; 14 — плавящийся шлак; 15 — плавящийся присадочный материал

ДУГОВАЯ НАПЛАВКА ПОД СЛОЕМ ФЛЮСА 1 – изделие; 2 – источник питания; 3 – флюсопитатель; 4 – механизм подачи проволоки; 5 – сварочная дуга; 6 – расплавленный шлак; 7 – слой флюса; 8 – сварочная ванна; 9 – наплавленный валик; 10 – шлаковая корка

ДУГОВАЯ НАПЛАВКА ПОД СЛОЕМ ФЛЮСА 1 – изделие; 2 – источник питания; 3 – флюсопитатель; 4 – механизм подачи проволоки; 5 – сварочная дуга; 6 – расплавленный шлак; 7 – слой флюса; 8 – сварочная ванна; 9 – наплавленный валик; 10 – шлаковая корка

СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ НАПЛАВКЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ 1 – электрод 2 – слой флюса 3 – изделие 4 – направление вращения детали

СМЕЩЕНИЕ ЭЛЕКТРОДА ПРИ НАПЛАВКЕ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ 1 – электрод 2 – слой флюса 3 – изделие 4 – направление вращения детали

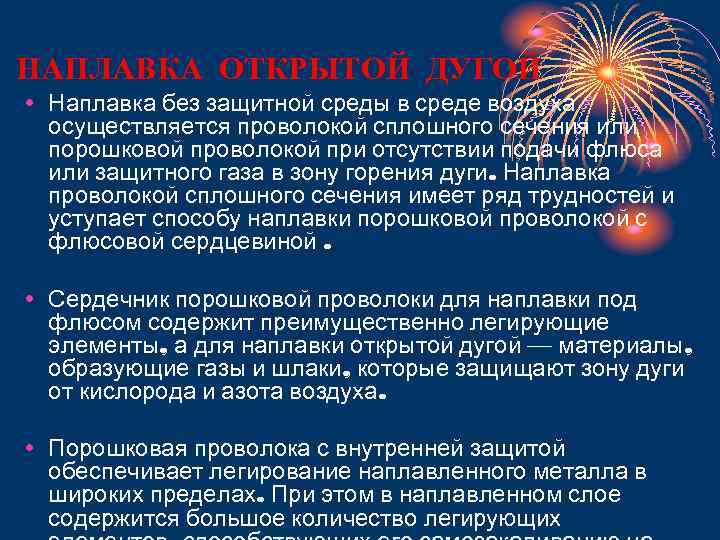

НАПЛАВКА ОТКРЫТОЙ ДУГОЙ • Наплавка без защитной среды в среде воздуха осуществляется проволокой сплошного сечения или порошковой проволокой при отсутствии подачи флюса или защитного газа в зону горения дуги. Наплавка проволокой сплошного сечения имеет ряд трудностей и уступает способу наплавки порошковой проволокой с флюсовой сердцевиной. • Сердечник порошковой проволоки для наплавки под флюсом содержит преимущественно легирующие элементы, а для наплавки открытой дугой — материалы, образующие газы и шлаки, которые защищают зону дуги от кислорода и азота воздуха. • Порошковая проволока с внутренней защитой обеспечивает легирование наплавленного металла в широких пределах. При этом в наплавленном слое содержится большое количество легирующих

НАПЛАВКА ОТКРЫТОЙ ДУГОЙ • Наплавка без защитной среды в среде воздуха осуществляется проволокой сплошного сечения или порошковой проволокой при отсутствии подачи флюса или защитного газа в зону горения дуги. Наплавка проволокой сплошного сечения имеет ряд трудностей и уступает способу наплавки порошковой проволокой с флюсовой сердцевиной. • Сердечник порошковой проволоки для наплавки под флюсом содержит преимущественно легирующие элементы, а для наплавки открытой дугой — материалы, образующие газы и шлаки, которые защищают зону дуги от кислорода и азота воздуха. • Порошковая проволока с внутренней защитой обеспечивает легирование наплавленного металла в широких пределах. При этом в наплавленном слое содержится большое количество легирующих

ВИБРОДУГОВАЯ НАПЛАВКА 1 - электродвигатель; 2 - насос; 3 - наплавляемая деталь; 4 - вибрирующий мундштук; 5 - механизм подачи проволоки; 6 - кассета; 7 - вибратор; 8 - индуктивное сопротивление; 9 - бак для жидкости

ВИБРОДУГОВАЯ НАПЛАВКА 1 - электродвигатель; 2 - насос; 3 - наплавляемая деталь; 4 - вибрирующий мундштук; 5 - механизм подачи проволоки; 6 - кассета; 7 - вибратор; 8 - индуктивное сопротивление; 9 - бак для жидкости

Схема вибродуговой наплавки 1 – электродная проволока; 2 – механизм подачи; 3 – вибратор; 4 – сварочная дуга; 5 – наплавленный валик; 6 – источник питания; 7 – изделие; 8 – направление вращения детали

Схема вибродуговой наплавки 1 – электродная проволока; 2 – механизм подачи; 3 – вибратор; 4 – сварочная дуга; 5 – наплавленный валик; 6 – источник питания; 7 – изделие; 8 – направление вращения детали

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА 1 - охлаждаемая форма; 2 - шлаковая ванна; 3 - электрод; 4 - мундштук; 5 - дозатор легирующих добавок; 6 - габаритные диски; 7 - каток; 8 - оправка; 9 - наплавленный слой

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА 1 - охлаждаемая форма; 2 - шлаковая ванна; 3 - электрод; 4 - мундштук; 5 - дозатор легирующих добавок; 6 - габаритные диски; 7 - каток; 8 - оправка; 9 - наплавленный слой

Электрошлаковая наплавка поверхностей: а - плоской б - цилиндрической в - конической 1 - наплавляемая деталь; 2 - наплавленный слой; 3 - формирующее устройство; 4 - электроды; 5 - токоподвод; 6 - жидкий шлак

Электрошлаковая наплавка поверхностей: а - плоской б - цилиндрической в - конической 1 - наплавляемая деталь; 2 - наплавленный слой; 3 - формирующее устройство; 4 - электроды; 5 - токоподвод; 6 - жидкий шлак

НАПЛАВКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ Наплавка в защитном газе цилиндрических наружных (а) и внутренних (б) поверхностей

НАПЛАВКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ Наплавка в защитном газе цилиндрических наружных (а) и внутренних (б) поверхностей

Принципиальная схема установки для дуговой наплавки в среде углекислого газа: 1 — кассета с проволокой; 2 — наплавочный аппарат; 3 — ротаметр; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь

Принципиальная схема установки для дуговой наплавки в среде углекислого газа: 1 — кассета с проволокой; 2 — наплавочный аппарат; 3 — ротаметр; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь

ПЛАЗМЕННАЯ НАПЛАВКА 1 — источник питания постоянного тока; 2 — плазменная горелка; 3 — электродвигатель для подачи проволоки; 4 — наплавочная проволока; 5 — источник переменного тока для подогрева проволоки

ПЛАЗМЕННАЯ НАПЛАВКА 1 — источник питания постоянного тока; 2 — плазменная горелка; 3 — электродвигатель для подачи проволоки; 4 — наплавочная проволока; 5 — источник переменного тока для подогрева проволоки

ВОССТАНОВЛЕНИЕ ВАЛКОВ НАПЛАВКОЙ

ВОССТАНОВЛЕНИЕ ВАЛКОВ НАПЛАВКОЙ

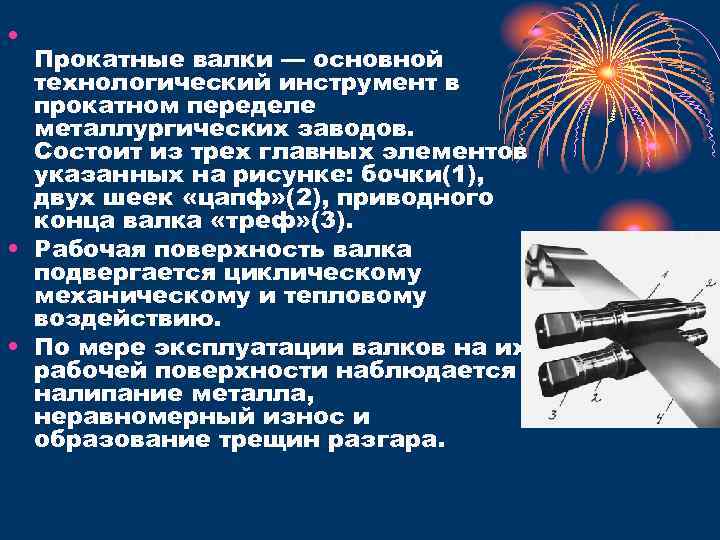

• Прокатные валки — основной технологический инструмент в прокатном переделе металлургических заводов. Состоит из трех главных элементов указанных на рисунке: бочки(1), двух шеек «цапф» (2), приводного конца валка «треф» (3). • Рабочая поверхность валка подвергается циклическому механическому и тепловому воздействию. • По мере эксплуатации валков на их рабочей поверхности наблюдается налипание металла, неравномерный износ и образование трещин разгара.

• Прокатные валки — основной технологический инструмент в прокатном переделе металлургических заводов. Состоит из трех главных элементов указанных на рисунке: бочки(1), двух шеек «цапф» (2), приводного конца валка «треф» (3). • Рабочая поверхность валка подвергается циклическому механическому и тепловому воздействию. • По мере эксплуатации валков на их рабочей поверхности наблюдается налипание металла, неравномерный износ и образование трещин разгара.

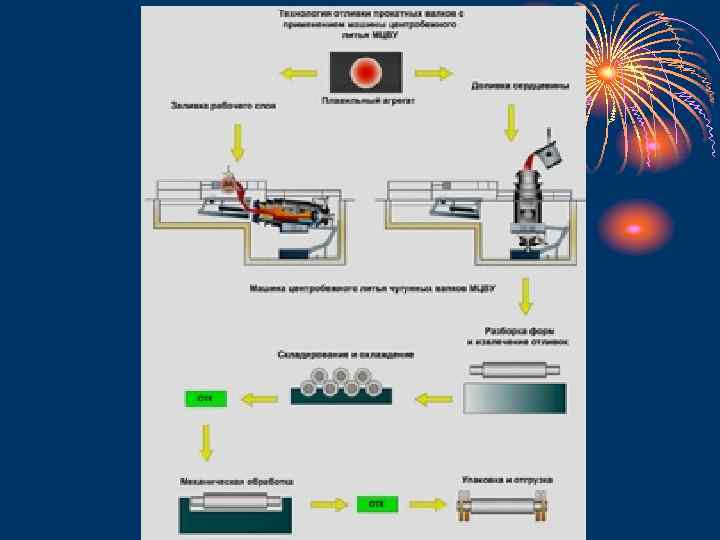

Из перечисленных выше условий эксплуатации следует, что материал валков должен обеспечить их способность нести длительную службу без поломок и при минимальном износе поверхности, то есть высокие прочность и износоустойчивость. Учитывая высокие затраты по изготовлению новых валков, целесообразней каким то образом восстановить валок, так как зачастую изнашивается только поверхность. Самыми распространенными методами восстановления валков: • Наплавка • Бандажирование • Переточка на другой размер. • Литье

Из перечисленных выше условий эксплуатации следует, что материал валков должен обеспечить их способность нести длительную службу без поломок и при минимальном износе поверхности, то есть высокие прочность и износоустойчивость. Учитывая высокие затраты по изготовлению новых валков, целесообразней каким то образом восстановить валок, так как зачастую изнашивается только поверхность. Самыми распространенными методами восстановления валков: • Наплавка • Бандажирование • Переточка на другой размер. • Литье