Наплавка.ppt

- Количество слайдов: 19

НАПЛАВК А Выполнили студенты 3 курса группы 5 МЭ 11 Поливец А. С Овсянников Н. Ю

НАПЛАВК А Выполнили студенты 3 курса группы 5 МЭ 11 Поливец А. С Овсянников Н. Ю

ПОНЯТИЕ НАПЛАВКА • Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным метал лом вследствие образования металлической связи. • Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла. • Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или

ПОНЯТИЕ НАПЛАВКА • Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным метал лом вследствие образования металлической связи. • Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла. • Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или

ОСНОВНЫЕ ТРЕБОВАНИЯ К НАПЛАВКЕ • минимальное проплавление основного металла; • минимальное перемешивание наплавленного слоя с основным металлом; • минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; • занижение до приемлемых значений

ОСНОВНЫЕ ТРЕБОВАНИЯ К НАПЛАВКЕ • минимальное проплавление основного металла; • минимальное перемешивание наплавленного слоя с основным металлом; • минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; • занижение до приемлемых значений

СПОСОБЫ НАПЛАВКИ • Ручная дуговая наплавка покрытыми электродами • Дуговая наплавка под флюсом проволоками и лентами • Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами • Дуговая наплавка самозащитными порошковыми проволоками • Электрошлаковая наплавка • Плазменная наплавка • Лазерная наплавка • Электронно-лучевая наплавка • Индукционная наплавка

СПОСОБЫ НАПЛАВКИ • Ручная дуговая наплавка покрытыми электродами • Дуговая наплавка под флюсом проволоками и лентами • Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами • Дуговая наплавка самозащитными порошковыми проволоками • Электрошлаковая наплавка • Плазменная наплавка • Лазерная наплавка • Электронно-лучевая наплавка • Индукционная наплавка

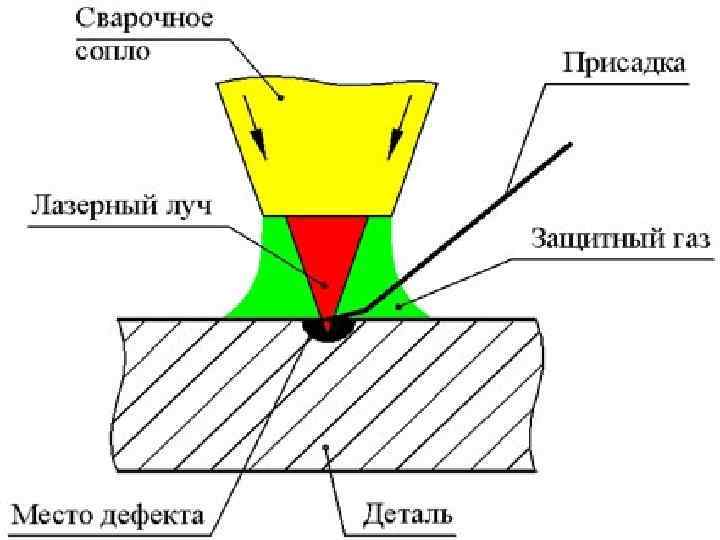

ЛАЗЕРНАЯ НАПЛАВКА • Лазерная наплавка — эффективный метод восстановления старых или повышения прочности новых деталей машин и механизмов, при помощи создания на поверхности изделия планирующего слоя из порошкового материала, с проплавлением его посредством лазерного луча. • Существующие технологии наплавки, которые широко используются в инструментальном производстве (электроискровой и микроплазменный методы, наплавка штучными электродами) не в полной мере удовлетворяют современным требованиям ремонтного производства. • Луч импульсного лазера обладает наибольшим коэффициентом сосредоточенности сварочного источника энергии, поэтому диаметр сфокусированного луча лазера d составляет 0, 2¸ 0, 3 мм, что позволяет минимизировать объемы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных

ЛАЗЕРНАЯ НАПЛАВКА • Лазерная наплавка — эффективный метод восстановления старых или повышения прочности новых деталей машин и механизмов, при помощи создания на поверхности изделия планирующего слоя из порошкового материала, с проплавлением его посредством лазерного луча. • Существующие технологии наплавки, которые широко используются в инструментальном производстве (электроискровой и микроплазменный методы, наплавка штучными электродами) не в полной мере удовлетворяют современным требованиям ремонтного производства. • Луч импульсного лазера обладает наибольшим коэффициентом сосредоточенности сварочного источника энергии, поэтому диаметр сфокусированного луча лазера d составляет 0, 2¸ 0, 3 мм, что позволяет минимизировать объемы расплава и соответственно уменьшить тепловложения в обрабатываемый материал. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных

ПРЕИМУЩЕСТВА ЛАЗЕРНОЙ НАПЛАВКИ • дозируемая энергия; • возможность локальной обработки поверхности; • отсутствие термических поводок, минимизация зоны термического влияния (ЗТВ); • возможность обработки деталей больших габаритов благодаря высокой производительности наплавки; • быстрый нагрев и остывание наплавляемого материала; • образуемая ультрадисперсная структура покрытия эффективно противостоит процессам коррозии и эрозии; • возможность обработки на нужную глубину; • минимальное перемешивание основного и наплавляемого материала.

ПРЕИМУЩЕСТВА ЛАЗЕРНОЙ НАПЛАВКИ • дозируемая энергия; • возможность локальной обработки поверхности; • отсутствие термических поводок, минимизация зоны термического влияния (ЗТВ); • возможность обработки деталей больших габаритов благодаря высокой производительности наплавки; • быстрый нагрев и остывание наплавляемого материала; • образуемая ультрадисперсная структура покрытия эффективно противостоит процессам коррозии и эрозии; • возможность обработки на нужную глубину; • минимальное перемешивание основного и наплавляемого материала.

ПРИМЕНЕНИЕ • Лазерная наплавка применяется в случае, если ЗТВ должна быть минимальной. Такой обработке подвергаются крестовины карданного вала (жесткий допуск на перпендикулярность осей) и рубашки вала (тонкостенная). Кроме того, лазерная наплавка может использоваться для обработки особо подверженных износу деталей с большими габаритами.

ПРИМЕНЕНИЕ • Лазерная наплавка применяется в случае, если ЗТВ должна быть минимальной. Такой обработке подвергаются крестовины карданного вала (жесткий допуск на перпендикулярность осей) и рубашки вала (тонкостенная). Кроме того, лазерная наплавка может использоваться для обработки особо подверженных износу деталей с большими габаритами.

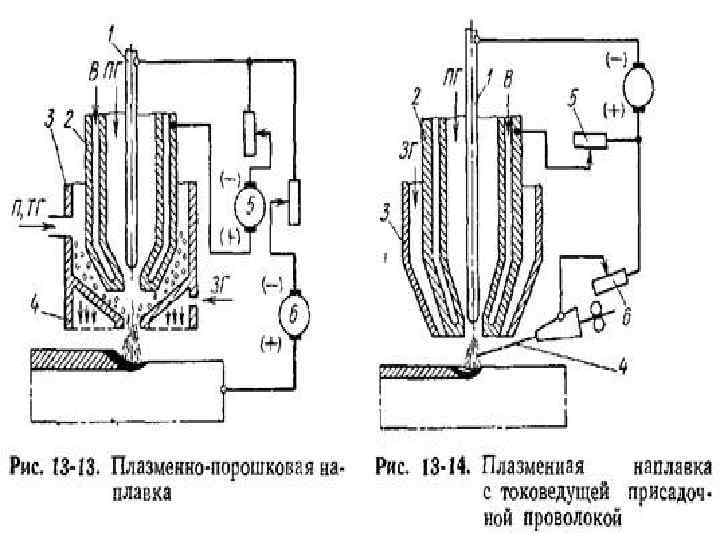

ПЛАЗМЕННАЯ НАПЛАВКА. ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ НАПЛАВКИ • Плазменная наплавка (Plasma transfer Arc, PTA) является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановления изношенных деталей машин. • При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. • Плазменная струя образуется в специальных горелках - плазмотронах. Катодом является неплавящий

ПЛАЗМЕННАЯ НАПЛАВКА. ТЕХНОЛОГИЯ ПЛАЗМЕННОЙ НАПЛАВКИ • Плазменная наплавка (Plasma transfer Arc, PTA) является современным способом нанесения износостойких покрытий на рабочую поверхность при изготовлении и восстановления изношенных деталей машин. • При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. • Плазменная струя образуется в специальных горелках - плазмотронах. Катодом является неплавящий

• В зависимости от компоновки различают: • Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема для резки металла и для нанесения покрытий. • Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20 … 30% в этом случае выше, но интенсивность потока ниже, т. к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков. • Комбинированная схема (анод подключается к

• В зависимости от компоновки различают: • Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема для резки металла и для нанесения покрытий. • Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20 … 30% в этом случае выше, но интенсивность потока ниже, т. к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыления порошков. • Комбинированная схема (анод подключается к

• Плазменную наплавку металла можно реализовать двумя способами: • Струя газа захватывает и подает порошок на поверхность детали; • В плазменную струю вводится присадочный материал в виде проволоки, прутка, ленты

• Плазменную наплавку металла можно реализовать двумя способами: • Струя газа захватывает и подает порошок на поверхность детали; • В плазменную струю вводится присадочный материал в виде проволоки, прутка, ленты

ДОСТОИНСТВАМИ ПЛАЗМЕННОЙ НАПЛАВКИ • Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния. • Возможность получения толщины наплавляемого слоя от 0, 1 мм до нескольких миллиметров. • Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь. • Возможность выполнения плазменной закалки поверхности детали. • Относительно высокий КПД дуги (0. 2 … 0. 45). • Малое (по сравнению с другими видами наплавки) перемешивание наплавляемого материала с основой,

ДОСТОИНСТВАМИ ПЛАЗМЕННОЙ НАПЛАВКИ • Высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния. • Возможность получения толщины наплавляемого слоя от 0, 1 мм до нескольких миллиметров. • Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь. • Возможность выполнения плазменной закалки поверхности детали. • Относительно высокий КПД дуги (0. 2 … 0. 45). • Малое (по сравнению с другими видами наплавки) перемешивание наплавляемого материала с основой,

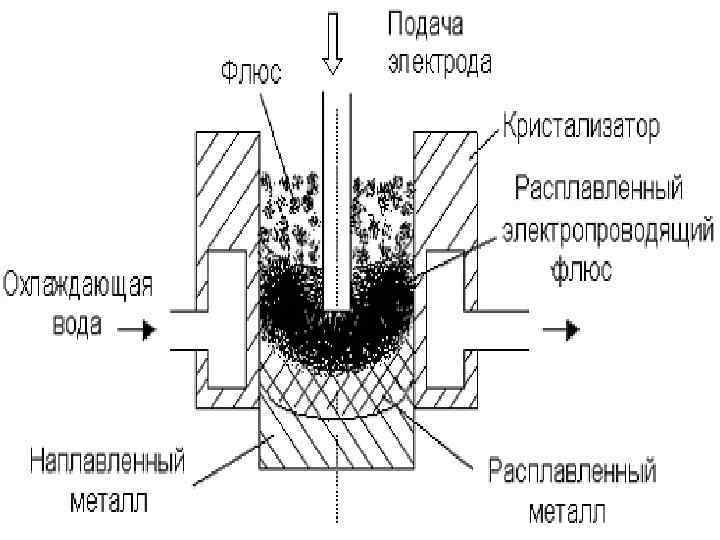

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА • Электрошлаковая наплавка (ЭШН) — разновидность электрошлакового процесса; технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, при которой оплавление основного и расплавление присадочного металлов происходит за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока. Ванна жидкого шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится над поверхностью металлического расплава, защищая его от воздействия воздуха. Капли присадочного металла, проходя через шлак, подвергаются металлургической обработке и очищаются от вредных примесей. Направление конвекции шлака зависит от диаметра электрода: при наплавке тонким электродом преобладает вынужденная электромагнитная конвекция, шлак опускается у электрода и поднимается по краям шлаковой ванны, при

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА • Электрошлаковая наплавка (ЭШН) — разновидность электрошлакового процесса; технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, при которой оплавление основного и расплавление присадочного металлов происходит за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока. Ванна жидкого шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится над поверхностью металлического расплава, защищая его от воздействия воздуха. Капли присадочного металла, проходя через шлак, подвергаются металлургической обработке и очищаются от вредных примесей. Направление конвекции шлака зависит от диаметра электрода: при наплавке тонким электродом преобладает вынужденная электромагнитная конвекция, шлак опускается у электрода и поднимается по краям шлаковой ванны, при

• Различают наплавку с принудительным (ЭШН в водоохлаждаемых кристаллизаторах и формирующих устройствах) и свободным (ЭШН лентами) формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают «твердый» старт (наведение шлаковой ванны происходит непосредственно в зоне наплавки) и «жидкий» старт (в полость кристаллизатора заливают заранее приготовленный шлак). • Сущность ЭШН с принудительным формированием наплавляемого слоя заключается в следующем. В шлаковую ванну, находящуюся в полости, образованной наплавляемой поверхностью и водоохлаждаемым кристаллизатором, подается электродный присадочный материал. Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала

• Различают наплавку с принудительным (ЭШН в водоохлаждаемых кристаллизаторах и формирующих устройствах) и свободным (ЭШН лентами) формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают «твердый» старт (наведение шлаковой ванны происходит непосредственно в зоне наплавки) и «жидкий» старт (в полость кристаллизатора заливают заранее приготовленный шлак). • Сущность ЭШН с принудительным формированием наплавляемого слоя заключается в следующем. В шлаковую ванну, находящуюся в полости, образованной наплавляемой поверхностью и водоохлаждаемым кристаллизатором, подается электродный присадочный материал. Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала

• В качестве присадочного материала используются один или несколько электродов из сплошных или порошковых проволок, ленты, пластинчатые электроды большого сечения, плавящиеся мундштуки и композиционные проволоки. При использовании неплавящихся (графитовых, вольфрамовых) электродов возможно применение электронейтральных некомпактных присадочных материалов: дроби, жидкого металла. • При ЭШН композитных покрытий в шлаковую ванну сыпят сверху гранулированный твёрдый сплав, температура плавления которого выше температуры плавления металла-связки, необходимость применения которого обусловлена недопустимостью вторичного расплавления некоторых твёрдых сплавов, из-за чего наплавка монопокрытий из таких материалов невозможна. Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металлсвязка держит их на поверхности детали.

• В качестве присадочного материала используются один или несколько электродов из сплошных или порошковых проволок, ленты, пластинчатые электроды большого сечения, плавящиеся мундштуки и композиционные проволоки. При использовании неплавящихся (графитовых, вольфрамовых) электродов возможно применение электронейтральных некомпактных присадочных материалов: дроби, жидкого металла. • При ЭШН композитных покрытий в шлаковую ванну сыпят сверху гранулированный твёрдый сплав, температура плавления которого выше температуры плавления металла-связки, необходимость применения которого обусловлена недопустимостью вторичного расплавления некоторых твёрдых сплавов, из-за чего наплавка монопокрытий из таких материалов невозможна. Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металлсвязка держит их на поверхности детали.

ДОСТОИНСТВА ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ • высокая устойчивость процесса и нечувствительность к кратковременным изменениям тока и его прерыванию; • высокая производительность (до 150 кг наплавленного металла в час); • экономичность процесса (на наплавление равного количества электродного металла электроэнергии затрачивается на 15 -20 % меньше, чем при дуговой наплавке); • рафинирование (очистка) металла от вредных примесей и высокая защита ванны жидкого металла от воздуха; • возможность получения за один проход наплавленного слоя практически любой толщины (от нескольких миллиметров до десятков сантиметров); • возможность обеспечения малой величины проплавления основного металла.

ДОСТОИНСТВА ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ • высокая устойчивость процесса и нечувствительность к кратковременным изменениям тока и его прерыванию; • высокая производительность (до 150 кг наплавленного металла в час); • экономичность процесса (на наплавление равного количества электродного металла электроэнергии затрачивается на 15 -20 % меньше, чем при дуговой наплавке); • рафинирование (очистка) металла от вредных примесей и высокая защита ванны жидкого металла от воздуха; • возможность получения за один проход наплавленного слоя практически любой толщины (от нескольких миллиметров до десятков сантиметров); • возможность обеспечения малой величины проплавления основного металла.

НЕДОСТАТКИ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ • недопустимость прерывания процесса до окончания наплавки; • необходимость изготовления технологической оснастки, формирующей наплавляемый слой (в некоторых случаях); • крупнозернистую структуру металла шва и зоны термического влияния.

НЕДОСТАТКИ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ • недопустимость прерывания процесса до окончания наплавки; • необходимость изготовления технологической оснастки, формирующей наплавляемый слой (в некоторых случаях); • крупнозернистую структуру металла шва и зоны термического влияния.