05_Надежность полупроводниковых приборов и интегральных.pptx

- Количество слайдов: 20

Надежность полупроводниковых приборов и интегральных микросхем.

Интегральные микросхемы (ИМС) по своей природе являются высоконадежными элементами электронных систем (ЭС). Надежность ИМС в сотни и тысячи раз выше, чем у соответствующих дискретных элементов, что обеспечивается новыми технологическими методами их изготовления, отсутствием проволочных внутрисхемных соединений, использованием новых чистых материалов, отсутствием механических частей, подверженных износу.

Отказы в полупроводниковых приборах Ø Постепенные Ø Внезапные Ø Перемежающиеся

Постепенные (деградационные или параметрические) Предопределены самой природой ИМС и п/п приборов. Активные области, пассивные элементы и контактные соединения создаются в результате неравномерного распределения примесей в п/п кристалле, применение слоистых структур с резко отличающимися физическими характеристиками. Эти особенности в сочетании с микроскопическими дефектами и несовершенствами превращают п/п приборы в неравновесную систему, в которой неизбежны процессы упорядочения, ускоряемые воздействием тепловых и электрических режимов. При этом происходит постепенное изменение электрических параметров: • Возрастают обратные токи р-n переходов за счет токов утечки • Уменьшаются коэффициенты усилений транзисторов • Возрастает прямое падение напряжения диодов • Изменяется уровень 0 или 1 в цифровых ИМС • Пороговое напряжение МДП приборов.

внезапные отказы (катастрофические) Характеризуются скачкообразным изменением одного или нескольких параметров. Причиной могут служить постепенные изменения в физических структурах, которые при определенных условиях приобретают лавинообразный характер, приводящий к отказу. Причиной внезапных отказов могут служить : • нарушения условий применения • возникновения локальных флуктуации плотности тока и перегревов, которые, накапливаясь, при очередной неконтролируемой кратковременной перегрузке приводит к короткому замыканию и обрывам в структуре • короткие замыкания • проплавления р-n переходов, вызываемых перегрузками.

Перемежающиеся отказы (сбои) Возникают из-за наличия в объеме герметичного корпуса проводящих частиц, способных создавать кратковременные замыкания между внутренними выводами и отдельными токопроводящими дорожками. Причиной перемежающихся отказов может служить и радиация.

В полупроводниковых приборах с идеальной структурой физико-химические процессы при нормальной эксплуатации должны протекать с очень маленькими скоростями, поскольку активные области находятся в нейтральной среде, изолированной герметичным корпусом от внешних агрессивных воздействий, а режимы эксплуатации обеспечивают незначительный перегрев структуры. Наличие дефектов в структуре п/п материалов ускоряет физико-химические процессы под воздействием тепловых, электромагнитных полей, механических нагрузок, поскольку полупроводниковые структуры -неустойчивые термодинамические системы. Изучение механических отказов должно осуществляться с учетом не только внутренних физико-химических процессов, но и с учетом влияния окружающей среды. Уменьшение геометрических размеров до субмикронных размеров делает острой проблему качества исходных материалов и совершенства технологических процессов. Точечные и объемные нарушения кристаллической решетки возникают в кристалле при его выращивании. При обработке эти нарушения дополняются другими дефектами. Чистота технологических сред приобретает исключительное значение.

При уменьшении размеров возикает механизм отказов, связанный с инжекцией (проникновением) горячих электронов в подзатворный диэлектрик. Изменяются механизмы отказов металлизации, на долю которых приходится до 30% всех отказов. Появился термин «тирания межсоединений» . Отказы происходят за счет взаимодиффузии контактирующих материалов и электромиграции. Кремний легко диффундируют в алюминий, алюминий легко проникает в кремний. Поэтому при глубине залегания менее 1 мкм алюминий использования нельзя. Уменьшение размеров элементов ИМС и повышение плотности тока в дорожках металлизации увеличивает вероятность отказов за счет электромиграции, сопровождающейся переносом и накоплением металла у положительного электрода с образованием пустот у отрицательного.

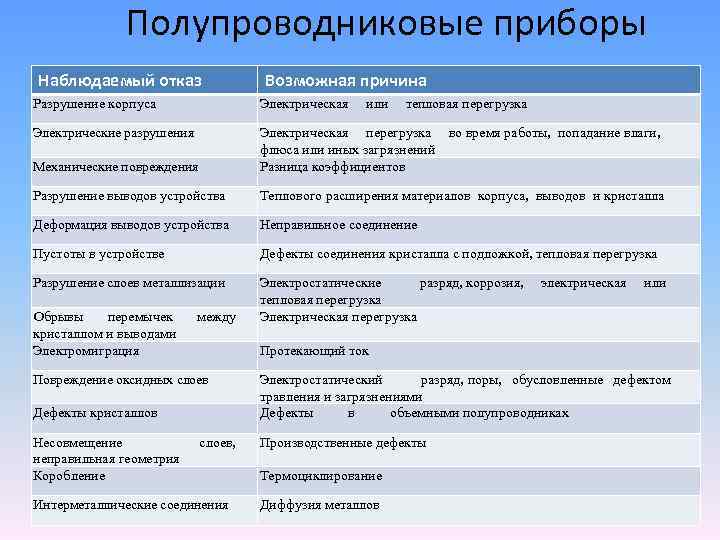

Полупроводниковые приборы Наблюдаемый отказ Возможная причина Разрушение корпуса Электрическая Электрические разрушения Механические повреждения Электрическая перегрузка во время работы, попадание влаги, флюса или иных загрязнений Разница коэффициентов Разрушение выводов устройства Теплового расширения материалов корпуса, выводов и кристалла Деформация выводов устройства Неправильное соединение Пустоты в устройстве Дефекты соединения кристалла с подложкой, тепловая перегрузка Разрушение слоев металлизации Электростатические разряд, коррозия, тепловая перегрузка Электрическая перегрузка Обрывы перемычек кристаллом и выводами Электромиграция между тепловая перегрузка электрическая или Протекающий ток Повреждение оксидных слоев Дефекты кристаллов Несовмещение неправильная геометрия Коробление или слоев, Интерметаллические соединения Электростатический разряд, поры, обусловленные дефектом травления и загрязнениями Дефекты в объемными полупроводниках Производственные дефекты Термоциклирование Диффузия металлов

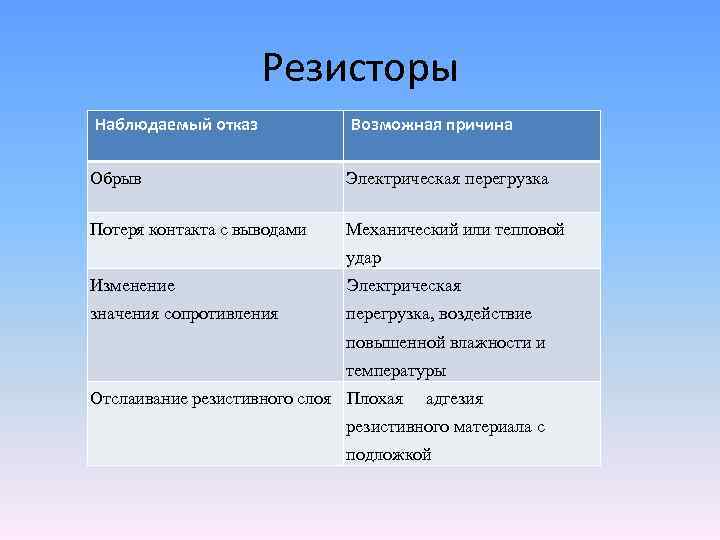

Резисторы Наблюдаемый отказ Возможная причина Обрыв Электрическая перегрузка Потеря контакта с выводами Механический или тепловой удар Изменение Электрическая значения сопротивления перегрузка, воздействие повышенной влажности и температуры Отслаивание резистивного слоя Плохая адгезия резистивного материала с подложкой

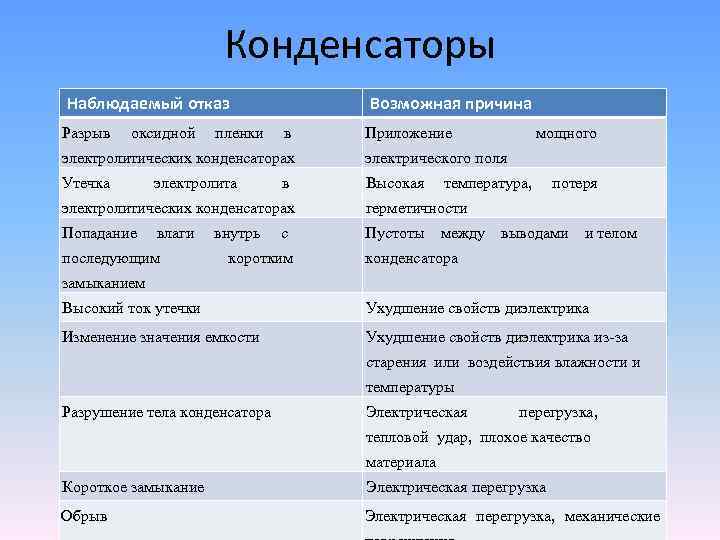

Конденсаторы Наблюдаемый отказ Разрыв оксидной пленки Возможная причина в Приложение мощного электролитических конденсаторах электрического поля Утечка Высокая электролита в температура, электролитических конденсаторах герметичности Попадание Пустоты потеря влаги последующим внутрь с коротким между выводами и телом конденсатора замыканием Высокий ток утечки Ухудшение свойств диэлектрика Изменение значения емкости Ухудшение свойств диэлектрика из-за старения или воздействия влажности и температуры Разрушение тела конденсатора Электрическая перегрузка, тепловой удар, плохое качество материала Короткое замыкание Электрическая перегрузка Обрыв Электрическая перегрузка, механические

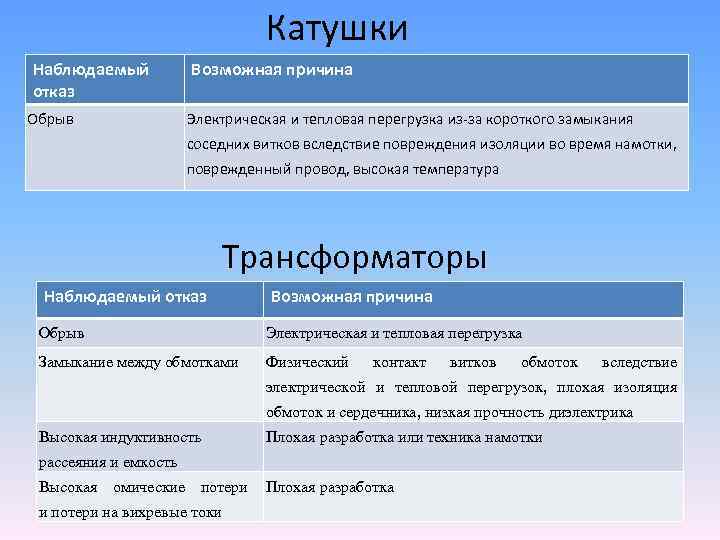

Катушки Наблюдаемый отказ Обрыв Возможная причина Электрическая и тепловая перегрузка из-за короткого замыкания соседних витков вследствие повреждения изоляции во время намотки, поврежденный провод, высокая температура Трансформаторы Наблюдаемый отказ Возможная причина Обрыв Электрическая и тепловая перегрузка Замыкание между обмотками Физический контакт витков обмоток вследствие электрической и тепловой перегрузок, плохая изоляция обмоток и сердечника, низкая прочность диэлектрика Высокая индуктивность Плохая разработка или техника намотки рассеяния и емкость Высокая омические потери и потери на вихревые токи Плохая разработка

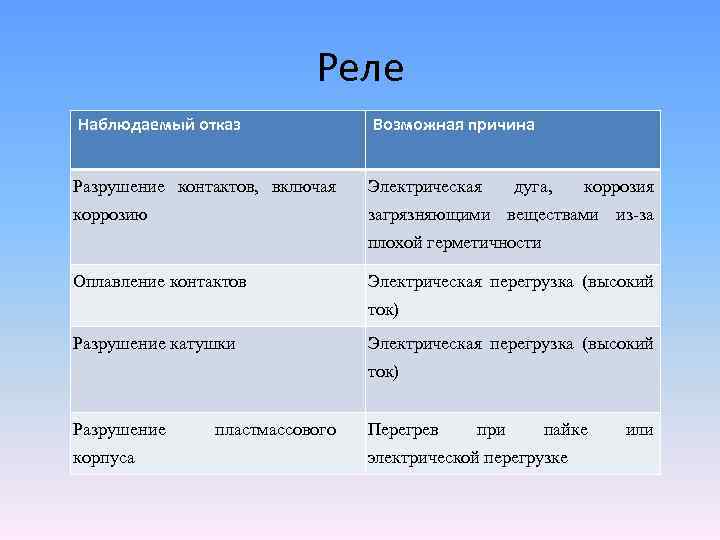

Реле Наблюдаемый отказ Возможная причина Разрушение контактов, включая Электрическая коррозию загрязняющими веществами из-за дуга, коррозия плохой герметичности Оплавление контактов Электрическая перегрузка (высокий ток) Разрушение катушки Электрическая перегрузка (высокий ток) Разрушение корпуса пластмассового Перегрев при пайке электрической перегрузке или

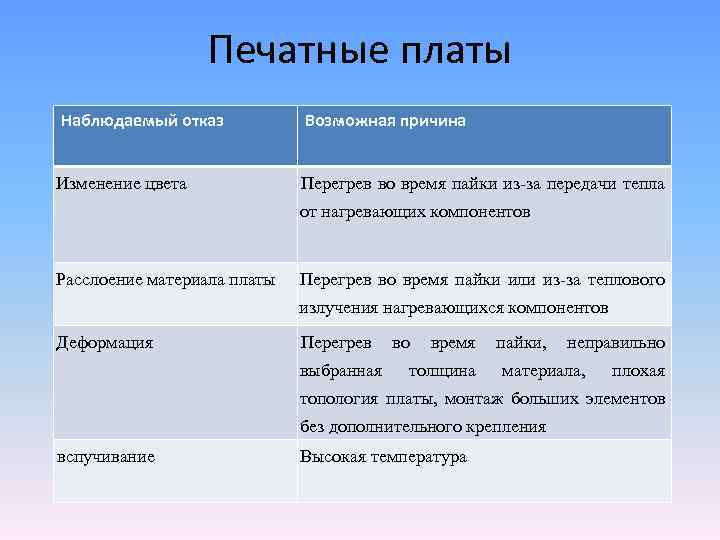

Печатные платы Наблюдаемый отказ Возможная причина Изменение цвета Перегрев во время пайки из-за передачи тепла от нагревающих компонентов Расслоение материала платы Перегрев во время пайки или из-за теплового излучения нагревающихся компонентов Деформация Перегрев выбранная во время толщина пайки, неправильно материала, плохая топология платы, монтаж больших элементов без дополнительного крепления вспучивание Высокая температура

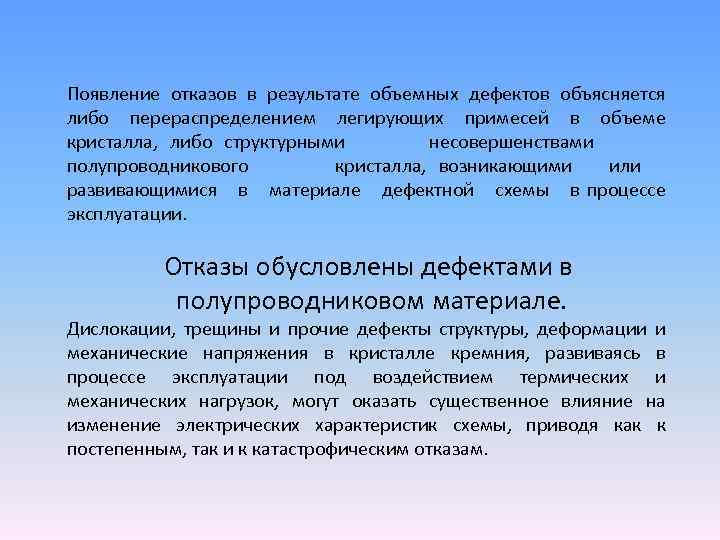

Появление отказов в результате объемных дефектов объясняется либо перераспределением легирующих примесей в объеме кристалла, либо структурными несовершенствами полупроводникового кристалла, возникающими или развивающимися в материале дефектной схемы в процессе эксплуатации. Отказы обусловлены дефектами в полупроводниковом материале. Дислокации, трещины и прочие дефекты структуры, деформации и механические напряжения в кристалле кремния, развиваясь в процессе эксплуатации под воздействием термических и механических нагрузок, могут оказать существенное влияние на изменение электрических характеристик схемы, приводя как к постепенным, так и к катастрофическим отказам.

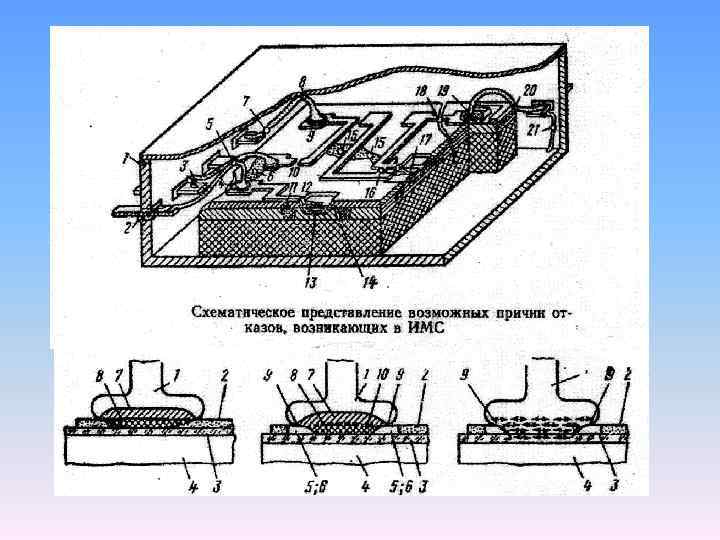

Соединения между отдельными элементами ИМС выполняют посредством металлизированной пленки, нанесенной на поверхность окисного слоя, электрически изолирующего планарную структуру. В случае, если скрытые дефекты окисла (отверстия, проколы, царапины, трещины и др. ) окажутся под металлизированными дорожками, произойдет короткое замыкание внутрисхемной разводки на поверхность кремния. Кроме того, на надежность ИМС существенное влияние оказывает качество обработки поверхности структуры и, в частности, тщательная промывка пластин. Неполное удаление травителя с поверхности кристалла в процессе изготовление ИМС может привести к разрывам металлизированной разводки при попадании влаги внутрь корпуса готовой ИМС.

Отбраковочные испытания Для выявления ранних отказов компонентов и систем необходимо проводить различные процедуры отбраковки, что позволит избежать сбоев в работе аппаратуры. Для высоконадежного оборудования необходимо использовать два уровня испытаний: 1. Тестирование отдельных компонентов 2. Тестирование системы в целом в условиях, максимально приближенных к реальным условиям эксплуатации.

Особенности обеспечения надежности п/п приборов 1) на этапе проектирования необходимо использовать оптимальные схемотехнические решения, топологию. Использовать унифицированные и типовые конструкции. 2) На этапе производства необходимо повышать уровень производства, степень автоматизации технологических процессов и контрольных операций, уровень технологической дисциплины, квалификации персонала, чистоту технологических сред. 3) На этапе эксплуатации необходимо тщательно соблюдать назначенные режимы эксплуатации, профилактических работ и ремонтов. Необходимым является сбор и обработка информации о механизмах отказов и их физико-химический анализ.

Классификация методов, прогнозирование показателей надежности п/п приборов. 1. Аналитические: а) по известным α - характеристикам б) причинно - физическим методам по компонентам ненадежности. 2. Экспериментально - статистические : а) классическими методами б) методами ускоренных испытаний в) методом ускоренных испытаний на принудительный отказ 3. Прогнозирование с помощью тестовых структур 4. Статистическое прогнозирование: а) с применением методов распознавания образов б) с применением метода статистических испытаний (метод Монте-Карло) 5. Метод моделирования: а) механизмов отказов б) рабочих эксплуатационных режимов.

05_Надежность полупроводниковых приборов и интегральных.pptx