Подтема 4.pptx

- Количество слайдов: 38

MRP (materials requirements planning) - планирование потребностей в материалах Лектор: Гелена Васильевна Алёхина к. э. н. , доцент 2012

MRP – назначение: v. Решение проблемы формирования заказа на комплектующие и «сборки» (узлы) опираясь на данные (потребности) объемно календарного плана производства. v. Термин MRP был введен в употребление Орлицки

v Ранние компьютерные приложения MRP были построены на основе процессора спецификаций (Bill of Material Processor — BOMP), преобразовавшего дискретный план производства родительских номенклатурных позиций в дискретный план производства и закупки номенклатурных позиций компонентов.

MRP отвечает на вопросы: v. Что собираемся производить v. Что для этого необходимо v. Чем уже располагаем v. Что необходимо дополучить

MRP включает элементы: v Описание состояния материалов (Inventory Status File) v Программа производства (Master Production Schedule) v Перечень составляющих конечного продукта (Bills of Material File)

MRP включает элементы:

Описание состояния материалов (Inventory Status File): v должна быть отражена максимально полная информация о всех типах сырья и материалах комплектующих, необходимых для производства конечного продукта.

Программа производства (Master Production Schedule): v представляет собой оптимизированный график распределения времени для производства необходимой партии готовой продукции за планируемый период или диапазон периодов.

Перечень составляющих конечного продукта (Bills of Material File): v представляет собой список материалов и их количество, требуемое для производства конечного продукта.

Технологические этапы MRP: 1. Для каждого отрезка времени (неделя или сутки) в течение всего периода планирования на основании инвентарных списков, плана производства и текущих запасов на складе создаётся полная потребность в материалах. Полная потребность в материалах представляет собой интегрированную таблицу, выражающую потребность в каждом материале, в каждый конкретный момент времени.

Технологические этапы MRP: 2. Вычисляется чистая потребность в материалах. Чистая потребность определяет какое количество материалов нужно заказать (или произвести, в случае внутреннего производства комплектующих) в каждый конкретный момент времени, чтобы удовлетворить текущие потребности производственного процесса.

Технологические этапы MRP: 3. Чистая потребность в материалах конвертируется в соответствующий план заказов на требуемые материалы и, в случае необходимости, вносятся поправки в уже действующие планы. Строго учитывается время выполнения каждого заказа MRP автоматически составляя план заказов, руководствуется известным временем выполнения каждого из них (lead time). Это время, как правило, определяется поставщиком данного материала. Этот план заказов является руководящим документом отдела закупок.

Исходные данные: 1. Данные о потребности в изделиях независимого спроса: заинтересованность в получении тех или иных номенклатурных позиций проявляет непосредственно потребитель продукции предприятия, которому эта продукция отгружается. Примерами таких номенклатурных позиций могут быть готовые изделия, запасные части, продаваемые на сторону полуфабрикаты и комплектующие и т. п.

Исходные данные: Потребность может быть представлена или прогнозом продаж, или уже имеющимися в наличии заказами покупателей, или и тем и другим одновременно. Форма представления зависит от стратегии позиционирования продуктов предприятия, широты и глубины номенклатуры и степени диверсификации.

Исходные данные: При стратегии позиционирования продукта «на склад» предприятия в основном имеют дело с прогнозами спроса. Подобная ситуация характерна для производств, выпускающих товары народного потребления в типовом исполнении, т. е. без адаптации конкретного экземпляра продукта к требованиям покупателя.

Исходные данные: При стратегии позиционирования продукта «на заказ» , наоборот, предприятия работают по заранее полученным заказам, осуществляя изготовление и сборку готовой продукции по спецификациям, согласованным с покупателем и учитывающим его требования относительно конструкции продукта и его состава

Исходные данные: При наличии обоих вариантов (и «на склад» , и по заказам) данные о спросе поступают из двух источников. Информация о прогнозах продаж и заказах на продажу фиксируется в главном календарном плане производства (MPS — Master Production Schedule), охватывающем все включаемые в план производства номенклатурные позиции. MPS формируется как в объемном, так и в календарном исполнении.

Исходные данные: 2. Данные о запасах продукции, сборочных единиц и материалов, а также информация об открытых заказах. При решении задачи учитываются не только запасы готовой продукции, отгружаемой на сторону, и сырья, закупаемого у поставщиков, но и запасы номенклатурных позиций всех промежуточных стадий производства продукции (полуфабрикаты собственного изготовления, сборочные единицы, узлы и т. п. ).

Исходные данные: Понятие «открытый заказ» введено как для производимых, так и для закупаемых номенклатурных позиций и относится к тем заказам, изготовление или закупка которых начаты, но еще не завершены.

Исходные данные: 3. Данные о составе изделий и нормах расхода сырья, материалов и компонентов на единицу измерения готовой продукции. В теории MRP эта информация получила название BOM (Bill of Material) (спецификация). BOM может быть одно или многоуровневым, обычным или плановым.

Исходные данные: Одно или многоуровневый ВОМ означает, что для описания структуры продукта используется обычный список или многоуровневое древовидное описание. Чем глубже эта древовидная структура, тем более жесткие требования предъявляются к точности данных о номенклатурных позициях, включаемых в эту структуру.

Исходные данные: Обычный ВОМ означает, что мы имеем дело с точно указанным составом компонентов и материалов, входящих в готовое изделие в 100% случаев, жестко определенными нормами их расхода на одну единицу измерения готовой продукции и планированием производства, ориентированным на стандартные виды продукции.

Обычный ВОМ (первый вариант) Список материалов для готовой продукции 000

Обычный ВОМ (второй вариант) Список материалов для готовой продукции 000

Исходные данные: Плановый ВОМ (planning bill, или pseudo bill, или super bill, или family bill) его основное отличие от обычного ВОМ состоит в использовании так называемых фантомных номенклатурных позиций, т. е. тех, которые вводятся только в целях планирования производства и закупок и физически не существуют. Эта логическая единица внедряется в описание структуры продукта (спецификации) для того, чтобы описать вариативность продуктов на уровне компонентов и материалов, а также чтобы упростить прогнозирование потребности в готовой продукции.

Исходные данные: Например (плановый ВОМ): компания Coca-Cola (в Санкт Петер бурге и Москве) применяет как плановую единицу вид упаковки, а не вид напитка. Причиной этого решения является относительно стабильная статистика потребления различных видов напитков, накопленная на протяжении достаточно длительного периода времени, а также сильная зависимость технологического процесса производства продукции на заводах, осуществляющих изготовление продукции из концентрата и прочих сырьевых компонентов, от вида упаковки — наряду со слабой его зависимостью от вида напитка.

Исходные данные: Применяя в качестве плановой единицы вид упаковки, компания снижает неопределенность прогнозирования и сближает работу отдела маркетинга и производственных подразделений. При использовании фантомной номенклатурной позиции ее компонентам в качестве дополнительного атрибута присваивается показатель прогноза использования. Значение прогноза использования некоторого компонента, равное 60%, означает, что в 60% случаев этот компонент «замещает» фантомную номенклатурную позицию.

Исходные данные: Сумма значений прогнозов использования по всем компонентам фантомной номенклатурной позиции в плановой структуре обычно составляет 100%. ВАЖНО! Возможно формирование фантомной номенклатурной позиции и с более чем 100% ным совокупным прогнозом использования, рассчитанным как сумма прогнозов использования по всем компонентам фантомной номенклатурной позиции. В этом случае такую спецификацию (ВОМ) называют плановой спецификацией с возможностью избыточного планирования (option overplanning).

Исходные данные: Данная возможность позволяет сформировать своего рода страховой запас компонентов на случай колебаний спроса и отклонений распределения компонентов внутри фантомной номенклатурной позиции от нормативного.

Результаты MRP формирует два массива сообщений: 1. плановые заказы (planned orders) 2. рекомендации (action messages).

Плановые заказы предлагают размер заказа, дату запуска (release date) и дату выполнения заказа (due date) как результат работы MRP в том случае, когда MRP встречается с наличием нетто потребности (net requirements). Плановые заказы создаются компьютерной системой, существуют только в компьютерной системе и могут быть изменены или удалены компьютерной системой при последующем запуске MRP при изменении исходных данных.

Рекомендации — это результат работы системы, определяющий тип действий, необходимых для устранения текущих или потенциальных проблем. Примерами рекомендаций в системе MRP могут служить «запустить заказ» , «перепланировать заказ» , «отменить заказ» . Рекомендации придают MRP характер системы поддержки принятия решений, хотя и в весьма ограниченном объеме, ибо MRP не предлагает полномасштабных сценариев развития событий при тех или иных вариантах решений.

MRP работает исходя из следующих посылок: 1. все операции осуществляются в границах одной производственной площадки, т. е. не поддерживается территориально распределенная структура предприятий; 2. производственные ресурсы не ограничены, поэтому MRP не заботится об их достаточности для выполнения сформированного плана.

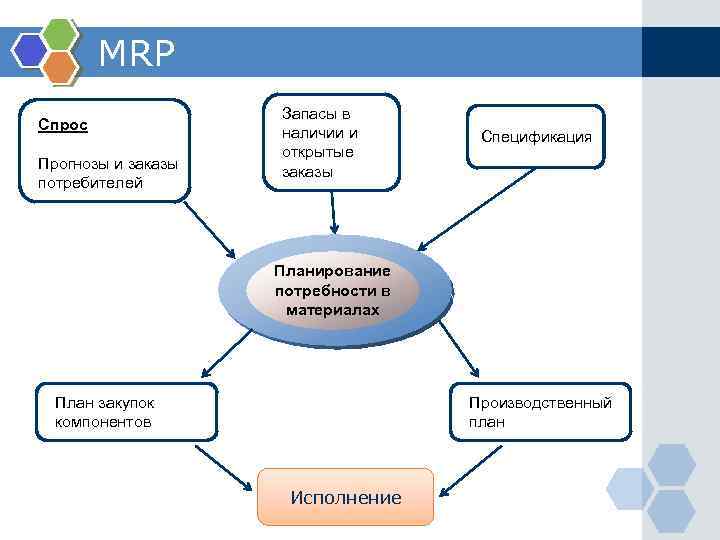

MRP Спрос Прогнозы и заказы потребителей Запасы в наличии и открытые заказы Спецификация Планирование потребности в материалах План закупок компонентов Производственный план Исполнение

MRP: MRP обеспечивает формирование сводных отчетов для реализации функций контроля и анализа поставок материалов и имеет следующие преимущества: v возможность оптимизации (синхронизации времени поступления материалов и выпуска (сбыта) продукции v снижение уровня складских запасов v более точная информация для производственного учета

MRP: MRP обеспечивает формирование сводных отчетов для реализации функций контроля и анализа поставок материалов и имеет следующие преимущества: v возможность оптимизации (синхронизации времени поступления материалов и выпуска (сбыта) продукции v снижение уровня складских запасов v более точная информация для производственного учета База данных содержит большой объем конструкторской информации, а также учетные сведения о состоянии складов и ходе процесса производства готовой продукции

Недостатки MRP: v Учет ограниченного перечня производственных факторов (в расчетных моделях и алгоритмах не учитываются реальные производственные мощности, состояние трудовых и финансовых ресурсов предприятия) v Не гарантируется обязательность выполнения сформированного плана (т. к. при планировании объем производственных ресурсов считается не ограниченным) v Не производятся вариантные расчеты плановой потребности в материалах (анализ «что если? » невозможен в принципе)

Подтема 4.pptx