MRP II Рябова Резенова.pptx

- Количество слайдов: 98

MRP II

MRP II

Операционная среда 1. Правительство (Government): Регулирование бизнеса на различных уровнях (окружающая среда, безопасность, налоги); 2. Экономика (Economy): Действие различных механизмов спроса и предложения, кризисы и подъемы; 3. Конкуренция (Competition): Жесткая конкурентная среда; 4. Потребители (Customers): Ожидания потребителей: справедливая цена (fair price) высокое качество продуктов и услуг время поставки (delivery lead time) высокое качество пред и послепродажного сервиса гибкость производителя в продукции и объемах (product and volume flexibility) 5. Качество 6. Характеристики продукции (Order qualifiers) 7. Конкурентные характеристики продукции (Order winners) 1

Операционная среда 1. Правительство (Government): Регулирование бизнеса на различных уровнях (окружающая среда, безопасность, налоги); 2. Экономика (Economy): Действие различных механизмов спроса и предложения, кризисы и подъемы; 3. Конкуренция (Competition): Жесткая конкурентная среда; 4. Потребители (Customers): Ожидания потребителей: справедливая цена (fair price) высокое качество продуктов и услуг время поставки (delivery lead time) высокое качество пред и послепродажного сервиса гибкость производителя в продукции и объемах (product and volume flexibility) 5. Качество 6. Характеристики продукции (Order qualifiers) 7. Конкурентные характеристики продукции (Order winners) 1

5 основных конкурентных характеристик продукции 1. Качество 2. Скорость поставки 3. Надежность поставки 4. Гибкость 5. Стоимость 2

5 основных конкурентных характеристик продукции 1. Качество 2. Скорость поставки 3. Надежность поставки 4. Гибкость 5. Стоимость 2

Гибкость (Flexibility) 1. Изменение объема выпуска (способность выпускать сверх заранее запланированного) – Total Volume Flexibility 2. Изменение структуры выпуска (способность быстро переходить с выпуска одной продукции на другую) – Product mix Flexibility 3. Универсальный персонал (способность работников выполнять различные функции) – Labor Flexibility 4. Быстрый переход на выпуск новой продукции – New Product Flexibility 3

Гибкость (Flexibility) 1. Изменение объема выпуска (способность выпускать сверх заранее запланированного) – Total Volume Flexibility 2. Изменение структуры выпуска (способность быстро переходить с выпуска одной продукции на другую) – Product mix Flexibility 3. Универсальный персонал (способность работников выполнять различные функции) – Labor Flexibility 4. Быстрый переход на выпуск новой продукции – New Product Flexibility 3

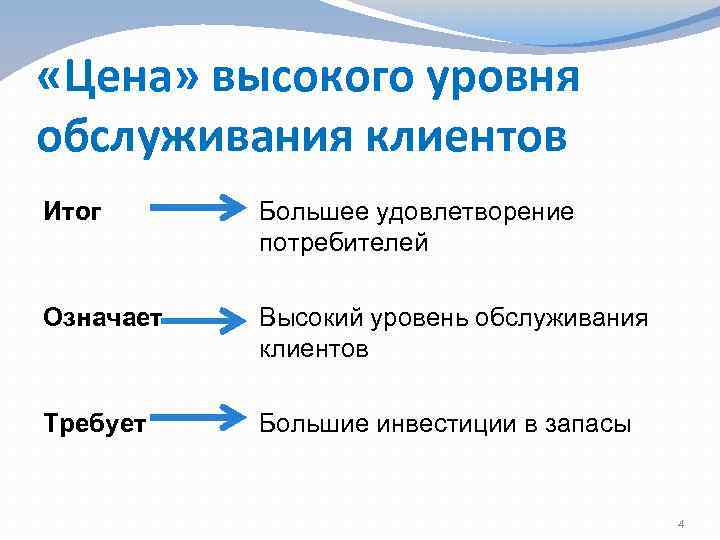

«Цена» высокого уровня обслуживания клиентов Итог Большее удовлетворение потребителей Означает Высокий уровень обслуживания клиентов Требует Большие инвестиции в запасы 4

«Цена» высокого уровня обслуживания клиентов Итог Большее удовлетворение потребителей Означает Высокий уровень обслуживания клиентов Требует Большие инвестиции в запасы 4

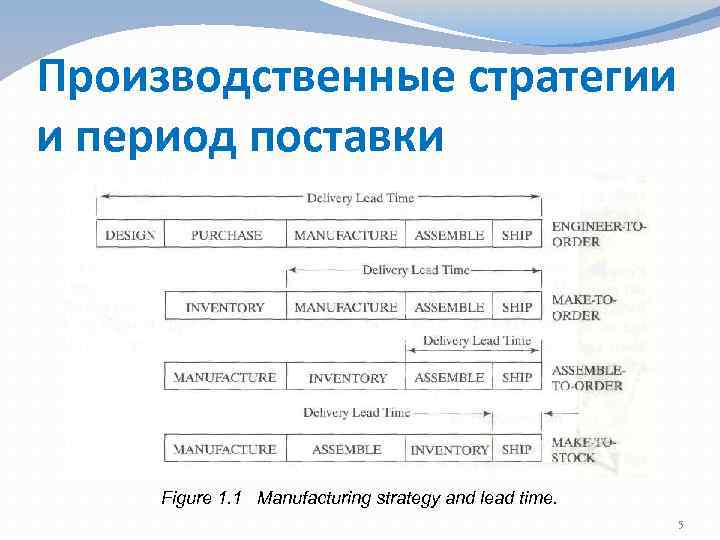

Производственные стратегии и период поставки Figure 1. 1 Manufacturing strategy and lead time. 5

Производственные стратегии и период поставки Figure 1. 1 Manufacturing strategy and lead time. 5

Производственная политика/стратегия (Manufacturing Policy/Strategy) 1. 2. 3. 4. Разработка под заказ (Engineer to Order) Производство на заказ (Make to Order) Сборка на заказ (Assemble to Order) Производство на склад (Make to Stock) 6

Производственная политика/стратегия (Manufacturing Policy/Strategy) 1. 2. 3. 4. Разработка под заказ (Engineer to Order) Производство на заказ (Make to Order) Сборка на заказ (Assemble to Order) Производство на склад (Make to Stock) 6

Производственная политика/стратегия (Manufacturing Policy/Strategy): 1. Разработка под заказ Разработка (Design) продукта – часть производственного цикла. Прежде, чем приступить к разработке и заказу материалов, производитель должен получить заказ (техническое задание) на разработку и последующее производство продукции. 7

Производственная политика/стратегия (Manufacturing Policy/Strategy): 1. Разработка под заказ Разработка (Design) продукта – часть производственного цикла. Прежде, чем приступить к разработке и заказу материалов, производитель должен получить заказ (техническое задание) на разработку и последующее производство продукции. 7

Производственная политика/стратегия (Manufacturing Policy/Strategy): 2. Производство на заказ Производство различных модификаций стандартной (уже разработанной) продукции в соответствии с конкретными заказами потребителей. 1. На складе есть определенный запас сырья и материалов, сформированный в соответствии с прогнозом реализации. Это позволяет сократить время поставки (Delivery Lead Time) для покупателя. 2. Сырье и материалы заказываются только после получения конкретных заказов клиентов (т. е. СТРОГО «под заказ» ) 3. Сочетание 1 го и 2 го на основе проведенных АВС анализа и XYZ анализа 8

Производственная политика/стратегия (Manufacturing Policy/Strategy): 2. Производство на заказ Производство различных модификаций стандартной (уже разработанной) продукции в соответствии с конкретными заказами потребителей. 1. На складе есть определенный запас сырья и материалов, сформированный в соответствии с прогнозом реализации. Это позволяет сократить время поставки (Delivery Lead Time) для покупателя. 2. Сырье и материалы заказываются только после получения конкретных заказов клиентов (т. е. СТРОГО «под заказ» ) 3. Сочетание 1 го и 2 го на основе проведенных АВС анализа и XYZ анализа 8

Производственная политика/стратегия (Manufacturing Policy/Strategy): 3. Сборка на заказ На предприятии – система супермаркетов, в которых содержатся все необходимые для финальной сборки (Final Assembly) комплектующие (детали, узлы, агрегаты). Финальная сборка начинается после получения заказа от покупателя. 9

Производственная политика/стратегия (Manufacturing Policy/Strategy): 3. Сборка на заказ На предприятии – система супермаркетов, в которых содержатся все необходимые для финальной сборки (Final Assembly) комплектующие (детали, узлы, агрегаты). Финальная сборка начинается после получения заказа от покупателя. 9

Производственная политика/стратегия (Manufacturing Policy/Strategy): 4. Производство на склад Производство стандартной продукции на основе прогноза рынка. Продажа продукции «с полки» (off the shelf) 10

Производственная политика/стратегия (Manufacturing Policy/Strategy): 4. Производство на склад Производство стандартной продукции на основе прогноза рынка. Продажа продукции «с полки» (off the shelf) 10

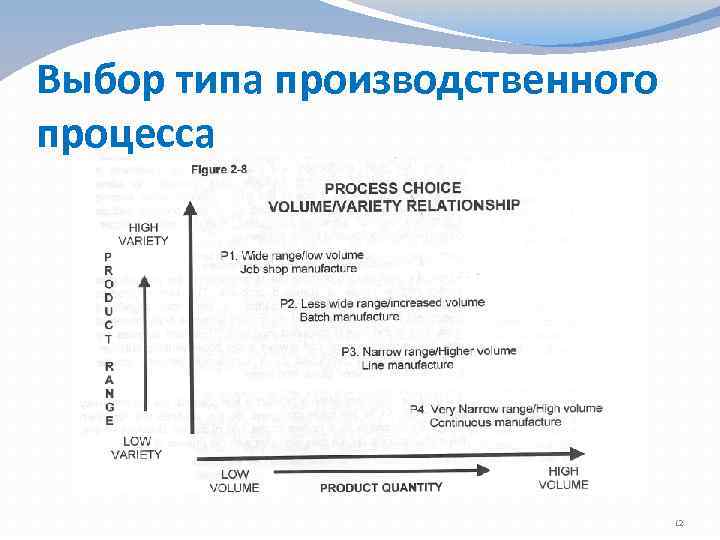

Типы производственных процессов Единичное производство (Job shop/Intermittent) Производство партиями (Lot/Batch Manufacture) Поточное производство (Flow/Line) Непрерывное производство (Continuous) Проектное производство (Project) Внутри одной компании часто – несколько типов производства ОДНОВРЕМЕННО! 11

Типы производственных процессов Единичное производство (Job shop/Intermittent) Производство партиями (Lot/Batch Manufacture) Поточное производство (Flow/Line) Непрерывное производство (Continuous) Проектное производство (Project) Внутри одной компании часто – несколько типов производства ОДНОВРЕМЕННО! 11

Выбор типа производственного процесса 12

Выбор типа производственного процесса 12

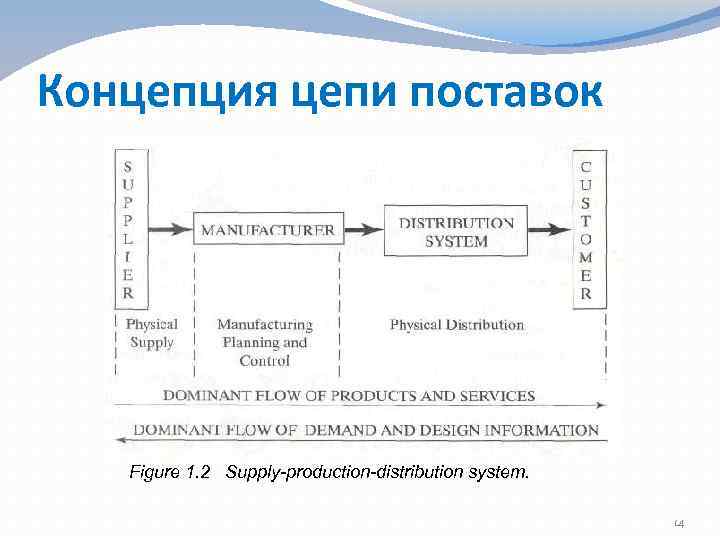

Планирование и контроль производства (Manufacturing Planning and Control) Цель – планирование и контроль потока материалов (flow of materials) через производственный процесс. Функции: 1. Планирование производства (Production Planning) Ø Ø Прогнозирование (Forecasting). Комплексное планирование (Master planning). Планирование материалов (Material requirements planning). Планирование мощностей (Capacity planning). 2. Осуществление производственного процесса и контроль (Implementation and control) 3. Управление запасами (Inventory management) 13

Планирование и контроль производства (Manufacturing Planning and Control) Цель – планирование и контроль потока материалов (flow of materials) через производственный процесс. Функции: 1. Планирование производства (Production Planning) Ø Ø Прогнозирование (Forecasting). Комплексное планирование (Master planning). Планирование материалов (Material requirements planning). Планирование мощностей (Capacity planning). 2. Осуществление производственного процесса и контроль (Implementation and control) 3. Управление запасами (Inventory management) 13

Концепция цепи поставок Figure 1. 2 Supply-production-distribution system. 14

Концепция цепи поставок Figure 1. 2 Supply-production-distribution system. 14

Входящие данные для процесса планирования по каждому продукту 1. Описание продукта (Product description) 2. Техпроцесс (Process specifications) 3. Время, необходимое для выполнения каждой операции 4. Доступные мощности 5. Требуемый объем выпуска 15

Входящие данные для процесса планирования по каждому продукту 1. Описание продукта (Product description) 2. Техпроцесс (Process specifications) 3. Время, необходимое для выполнения каждой операции 4. Доступные мощности 5. Требуемый объем выпуска 15

Система планирования должна отвечать на 4 основных вопроса: 1. Что мы собираемся производить? 2. Что требуется, чтобы выполнить план? 3. Что у нас есть? 4. Что нам нужно? 16

Система планирования должна отвечать на 4 основных вопроса: 1. Что мы собираемся производить? 2. Что требуется, чтобы выполнить план? 3. Что у нас есть? 4. Что нам нужно? 16

Соотношение: спрос – ресурсы Figure 2. 1 Priority-capacity relationship. 17

Соотношение: спрос – ресурсы Figure 2. 1 Priority-capacity relationship. 17

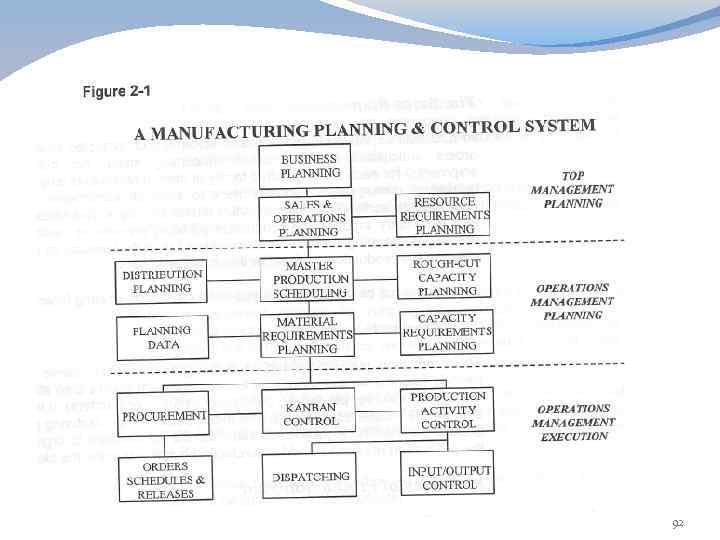

Система производственного планирования и контроля (MANUFACTURING PLANNING AND CONTROL SYSTEM) 5 основных уровней: 1. Стратегический бизнес план (Strategic business plan). 2. План продаж и операций (Production plan (sales and operations plan)). 3. Основной производственный план (Master production schedule). 4. План потребности в материалах (Material requirements plan). 5. Снабжение и контроль производства (Purchasing and production activity control) 18

Система производственного планирования и контроля (MANUFACTURING PLANNING AND CONTROL SYSTEM) 5 основных уровней: 1. Стратегический бизнес план (Strategic business plan). 2. План продаж и операций (Production plan (sales and operations plan)). 3. Основной производственный план (Master production schedule). 4. План потребности в материалах (Material requirements plan). 5. Снабжение и контроль производства (Purchasing and production activity control) 18

Система производственного планирования и контроля (MANUFACTURING PLANNING AND CONTROL SYSTEM) Каждый уровень характеризуется: 1. Целью планирования 2. Горизонтом планирования 3. Степенью детализации 4. Периодичностью пересмотра (внесения изменений) 19

Система производственного планирования и контроля (MANUFACTURING PLANNING AND CONTROL SYSTEM) Каждый уровень характеризуется: 1. Целью планирования 2. Горизонтом планирования 3. Степенью детализации 4. Периодичностью пересмотра (внесения изменений) 19

Степень детализации Уровни планирования MRP II Горизонт планирования 20

Степень детализации Уровни планирования MRP II Горизонт планирования 20

Система производственного планирования и контроля (MANUFACTURING PLANNING AND CONTROL SYSTEM) 21

Система производственного планирования и контроля (MANUFACTURING PLANNING AND CONTROL SYSTEM) 21

Стратегический бизнес-план 22

Стратегический бизнес-план 22

Стратегический бизнес-план Формируется: Советом директоров Цель: устанавливает стратегические цели предприятия на ближайшие 2 10 лет – продуктовые линейки и рынки. База планирования: долгосрочные прогнозы. Единицы измерения: стоимостные. Горизонт планирования: 2 10 лет Степень детализации: низкая (общие, глобальные направления развития) Корректируется: 1 раз в 6 месяцев. 23

Стратегический бизнес-план Формируется: Советом директоров Цель: устанавливает стратегические цели предприятия на ближайшие 2 10 лет – продуктовые линейки и рынки. База планирования: долгосрочные прогнозы. Единицы измерения: стоимостные. Горизонт планирования: 2 10 лет Степень детализации: низкая (общие, глобальные направления развития) Корректируется: 1 раз в 6 месяцев. 23

План продаж и операций Цель: конкретизирует Стратегический бизнес план – определяет по каждой продуктовой ГРУППЕ объем производства по периодам. Единицы измерения: стоимостные. Горизонт планирования: 1 год. Степень детализации: низкая (но выше, чем у Стратегического бизнес плана) Корректируется: 1 раз в квартал. 24

План продаж и операций Цель: конкретизирует Стратегический бизнес план – определяет по каждой продуктовой ГРУППЕ объем производства по периодам. Единицы измерения: стоимостные. Горизонт планирования: 1 год. Степень детализации: низкая (но выше, чем у Стратегического бизнес плана) Корректируется: 1 раз в квартал. 24

Основной производственный план Цель: планирование производства КОНЕЧНЫХ изделий (планирование – по конкретным изделиям). Показывает по периодам производство конкретных изделий. Единицы измерения: натуральные и стоимостные. Горизонт планирования: от 3 до 18 месяцев (в общем случае зависит от закупочного цикла и производственного цикла). Степень детализации: высокая. Корректируется : 1 раз в неделю месяц. 25

Основной производственный план Цель: планирование производства КОНЕЧНЫХ изделий (планирование – по конкретным изделиям). Показывает по периодам производство конкретных изделий. Единицы измерения: натуральные и стоимостные. Горизонт планирования: от 3 до 18 месяцев (в общем случае зависит от закупочного цикла и производственного цикла). Степень детализации: высокая. Корректируется : 1 раз в неделю месяц. 25

План потребности в материалах Цель: планирование материалов, необходимых для осуществления производственной деятельности. Горизонт планирования: от 1 дня до 1 месяца (в общем случае зависит от закупочного цикла). Степень детализации: очень высокая – определенные материалы в заданном количестве. Корректируется: ежедневно. 26

План потребности в материалах Цель: планирование материалов, необходимых для осуществления производственной деятельности. Горизонт планирования: от 1 дня до 1 месяца (в общем случае зависит от закупочного цикла). Степень детализации: очень высокая – определенные материалы в заданном количестве. Корректируется: ежедневно. 26

Снабжение и контроль производства Это фаза реализации и контроля производственного процесса. Снабжение – ответственность за формирование и контроль потоков сырья и материалов на производство. Контроль производства – ответственность за формирование и контроль производственных потоков. Горизонт планирования: от 1 дня до 1 месяца. Степень детализации: очень высокая. Корректируется: ежедневно. 27

Снабжение и контроль производства Это фаза реализации и контроля производственного процесса. Снабжение – ответственность за формирование и контроль потоков сырья и материалов на производство. Контроль производства – ответственность за формирование и контроль производственных потоков. Горизонт планирования: от 1 дня до 1 месяца. Степень детализации: очень высокая. Корректируется: ежедневно. 27

Корректировка планов 28

Корректировка планов 28

Формирование Производственного плана (Production Plan) 3 основные Стратегии: 1. Стратегия преследования (Chase (demand matching) strategy). 2. Стратегия сглаживания (Production leveling strategy). 3. Стратегия субподряда (Subcontracting). ПЛЮС 1 стратегия, сочетающая в себе три вышеперечисленные Комбинированная стратегия (Hybrid strategy). 29

Формирование Производственного плана (Production Plan) 3 основные Стратегии: 1. Стратегия преследования (Chase (demand matching) strategy). 2. Стратегия сглаживания (Production leveling strategy). 3. Стратегия субподряда (Subcontracting). ПЛЮС 1 стратегия, сочетающая в себе три вышеперечисленные Комбинированная стратегия (Hybrid strategy). 29

Стратегия преследования Спрос (Производство) Уровень производства примерно равен прогнозу продаж. Преимущества: 1. Запасы ГП сведены к минимуму; 2. Нет перепроизводства. Время (Месяцы) Недостатки: Нужно иметь такое количество ресурсов, которое удовлетворяло бы любой спрос. 30

Стратегия преследования Спрос (Производство) Уровень производства примерно равен прогнозу продаж. Преимущества: 1. Запасы ГП сведены к минимуму; 2. Нет перепроизводства. Время (Месяцы) Недостатки: Нужно иметь такое количество ресурсов, которое удовлетворяло бы любой спрос. 30

Стратегия сглаживания Спрос (Производство) Объём производства всегда постоянен и равен среднему уровню спроса. Преимущества: 1. Стабильная загрузка производственных мощностей; 2. Возможен долгосрочный процесс планирования; 3. Уровень затрат, связанный с изменением уровня производства, минимален. Время (Месяцы) Недостатки: 1. В период спада спроса продукция производится на склад; 2. В период пика спроса не факт, что будет востребована та продукция, которая была произведена. 31

Стратегия сглаживания Спрос (Производство) Объём производства всегда постоянен и равен среднему уровню спроса. Преимущества: 1. Стабильная загрузка производственных мощностей; 2. Возможен долгосрочный процесс планирования; 3. Уровень затрат, связанный с изменением уровня производства, минимален. Время (Месяцы) Недостатки: 1. В период спада спроса продукция производится на склад; 2. В период пика спроса не факт, что будет востребована та продукция, которая была произведена. 31

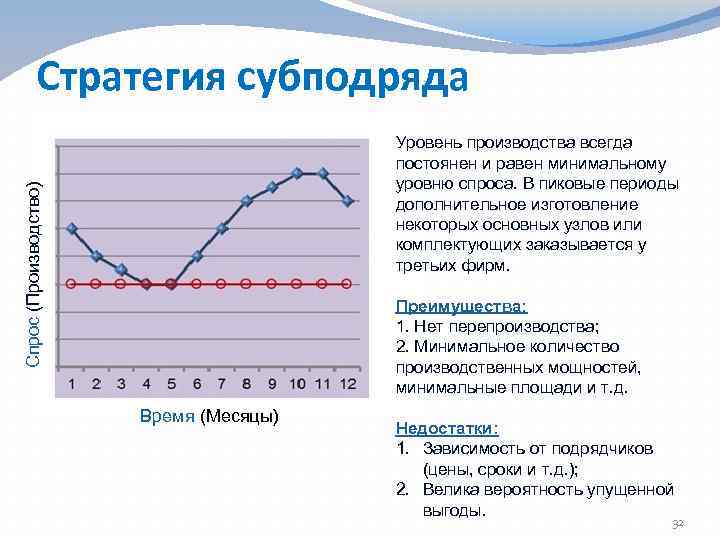

Стратегия субподряда Спрос (Производство) Уровень производства всегда постоянен и равен минимальному уровню спроса. В пиковые периоды дополнительное изготовление некоторых основных узлов или комплектующих заказывается у третьих фирм. Преимущества: 1. Нет перепроизводства; 2. Минимальное количество производственных мощностей, минимальные площади и т. д. Время (Месяцы) Недостатки: 1. Зависимость от подрядчиков (цены, сроки и т. д. ); 2. Велика вероятность упущенной выгоды. 32

Стратегия субподряда Спрос (Производство) Уровень производства всегда постоянен и равен минимальному уровню спроса. В пиковые периоды дополнительное изготовление некоторых основных узлов или комплектующих заказывается у третьих фирм. Преимущества: 1. Нет перепроизводства; 2. Минимальное количество производственных мощностей, минимальные площади и т. д. Время (Месяцы) Недостатки: 1. Зависимость от подрядчиков (цены, сроки и т. д. ); 2. Велика вероятность упущенной выгоды. 32

Комбинированная стратегия Спрос (Производство) Данная стратегия представляет собой некоторое сочетание трёх стратегий, описанных выше в их «чистом» виде. Время (Месяцы) 33

Комбинированная стратегия Спрос (Производство) Данная стратегия представляет собой некоторое сочетание трёх стратегий, описанных выше в их «чистом» виде. Время (Месяцы) 33

Формирование Основного Производственного Плана Три основные ЗАДАЧИ: 1. Поддержка уровня обслуживания клиентов на заданном уровне. 2. Наилучшее использование рабочей силы, материалов, оборудования. 3. Поддержка требуемого уровня запасов. Три основных ШАГА: 1. Разработка предварительного ОПП 2. Проверка предварительного ОПП в соответствии с доступными мощностями 3. Разрешение противоречий между требуемыми и доступными мощностями. 34

Формирование Основного Производственного Плана Три основные ЗАДАЧИ: 1. Поддержка уровня обслуживания клиентов на заданном уровне. 2. Наилучшее использование рабочей силы, материалов, оборудования. 3. Поддержка требуемого уровня запасов. Три основных ШАГА: 1. Разработка предварительного ОПП 2. Проверка предварительного ОПП в соответствии с доступными мощностями 3. Разрешение противоречий между требуемыми и доступными мощностями. 34

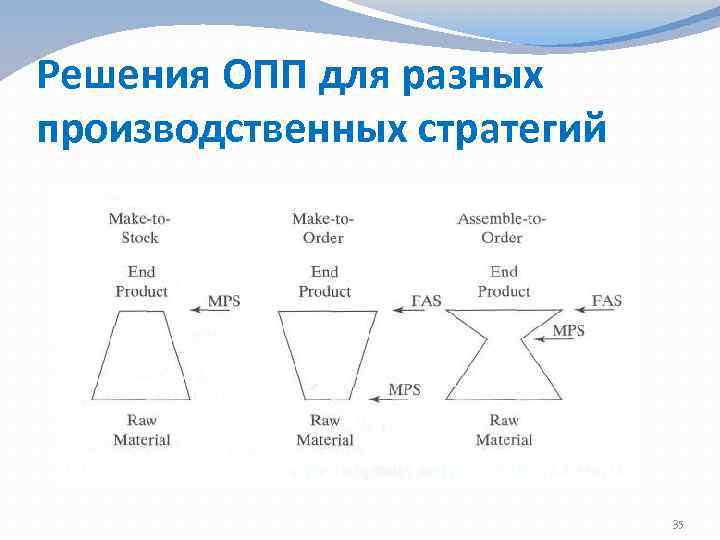

Решения ОПП для разных производственных стратегий 35

Решения ОПП для разных производственных стратегий 35

Доступное для предложения 36

Доступное для предложения 36

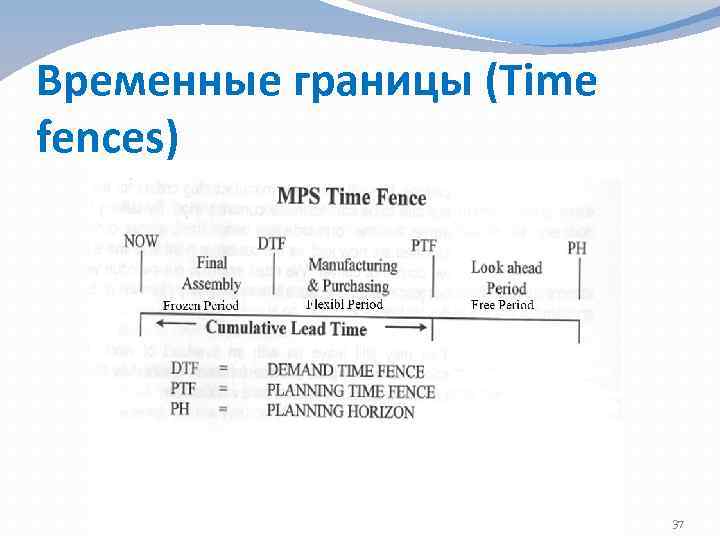

Временные границы (Time fences) 37

Временные границы (Time fences) 37

Формирование плана потребности в материалах 38

Формирование плана потребности в материалах 38

Независимый спрос (Independent Demand) и зависимый спрос (Dependent Demand) Независимый спрос – это спрос на конечные изделия, который определяется на основании ПРОГНОЗОВ и изучения рынков. Зависимый спрос – это спрос на комплектующие изделия, которые используются для сборки готовых изделий. Данный спрос НЕ прогнозируется, он РАССЧИТЫВАЕТСЯ на основании независимого спроса. 39

Независимый спрос (Independent Demand) и зависимый спрос (Dependent Demand) Независимый спрос – это спрос на конечные изделия, который определяется на основании ПРОГНОЗОВ и изучения рынков. Зависимый спрос – это спрос на комплектующие изделия, которые используются для сборки готовых изделий. Данный спрос НЕ прогнозируется, он РАССЧИТЫВАЕТСЯ на основании независимого спроса. 39

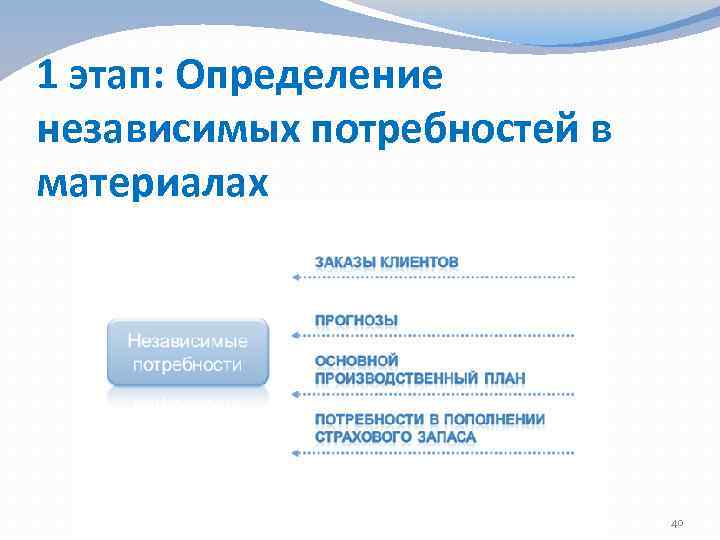

1 этап: Определение независимых потребностей в материалах 40

1 этап: Определение независимых потребностей в материалах 40

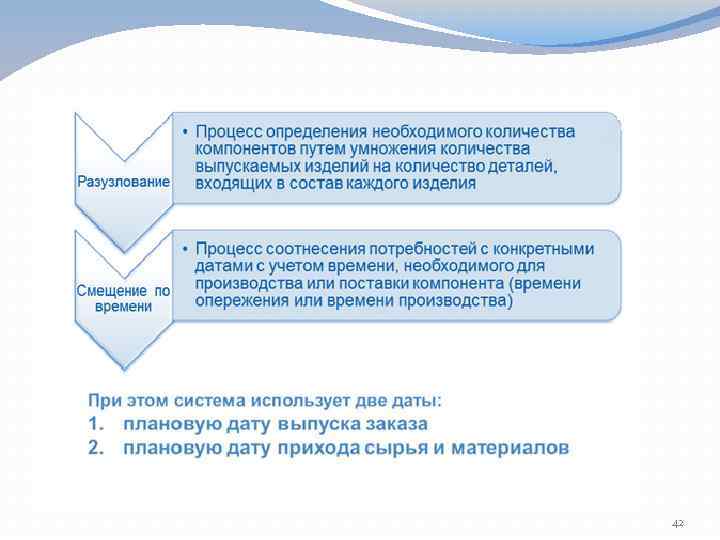

2 этап: Расчет бруттопотребностей 41

2 этап: Расчет бруттопотребностей 41

42

42

43

43

3 этап: Расчет неттопотребностей 44

3 этап: Расчет неттопотребностей 44

4 этап: Расчет неттопотребностей во времени 45

4 этап: Расчет неттопотребностей во времени 45

5 этап: Определение сроков закупки и изготовления 46

5 этап: Определение сроков закупки и изготовления 46

5 этап: Определение сроков закупки и изготовления 47

5 этап: Определение сроков закупки и изготовления 47

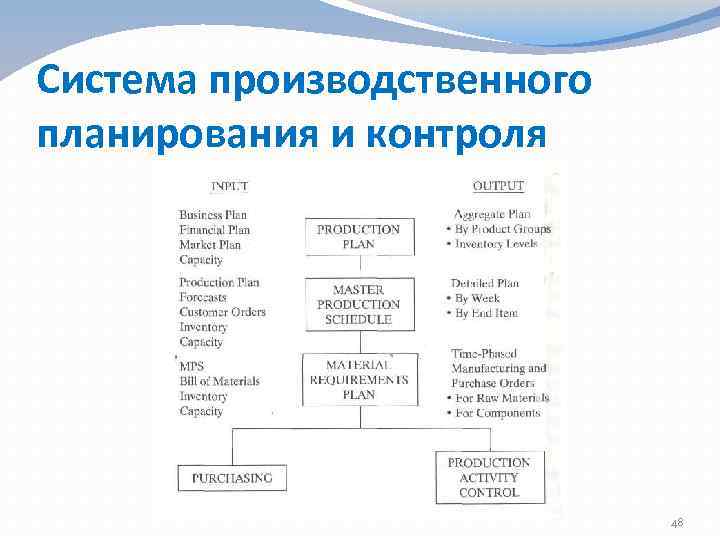

Система производственного планирования и контроля 48

Система производственного планирования и контроля 48

Управление мощностями (Capacity management) 49

Управление мощностями (Capacity management) 49

Управление мощностями (Capacity Management) Чтобы убедиться в реалистичности плана, необходимо проверять доступность мощностей на каждом уровне планирования MPC. Ø Production Plan Ø Master Planning Schedule Ø MRP 50

Управление мощностями (Capacity Management) Чтобы убедиться в реалистичности плана, необходимо проверять доступность мощностей на каждом уровне планирования MPC. Ø Production Plan Ø Master Planning Schedule Ø MRP 50

Управление мощностями (Capacity Management): 1. Production Plan – Проверка требуемых ресурсов (Resource Requirements Planning – RRP) планируемые долгосрочные ресурсы предприятия; загрузка критических рабочих центров; баланс требуемых и доступных мощностей; корректировка плана 51

Управление мощностями (Capacity Management): 1. Production Plan – Проверка требуемых ресурсов (Resource Requirements Planning – RRP) планируемые долгосрочные ресурсы предприятия; загрузка критических рабочих центров; баланс требуемых и доступных мощностей; корректировка плана 51

Управление мощностями (Capacity Management): 2. Master Planning Schedule – Грубое (черновое) планирование мощностей (Rough cut Capacity Planning – RCCP) – проверка только критических ресурсов 7 главных задач: 1. Проверка выполнимости MPS 2. Раннее предупреждение о «bottlenecks» и насколько серьезная проблема (выявленные «bottlenecks) 3. Планирование использования критических рабочих центров 4. Планирование управления НЗП, чтобы предупредить большое накопление НЗП 5. Требования относительно инструментов 6. Поставщики могут рассматриваться как критические центры 7. Любые изменения на «выходе» требуют изменений на всех уровнях 52

Управление мощностями (Capacity Management): 2. Master Planning Schedule – Грубое (черновое) планирование мощностей (Rough cut Capacity Planning – RCCP) – проверка только критических ресурсов 7 главных задач: 1. Проверка выполнимости MPS 2. Раннее предупреждение о «bottlenecks» и насколько серьезная проблема (выявленные «bottlenecks) 3. Планирование использования критических рабочих центров 4. Планирование управления НЗП, чтобы предупредить большое накопление НЗП 5. Требования относительно инструментов 6. Поставщики могут рассматриваться как критические центры 7. Любые изменения на «выходе» требуют изменений на всех уровнях 52

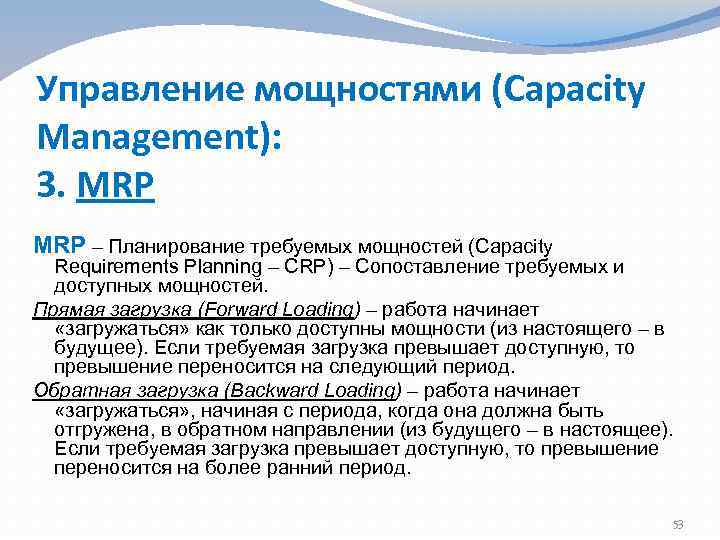

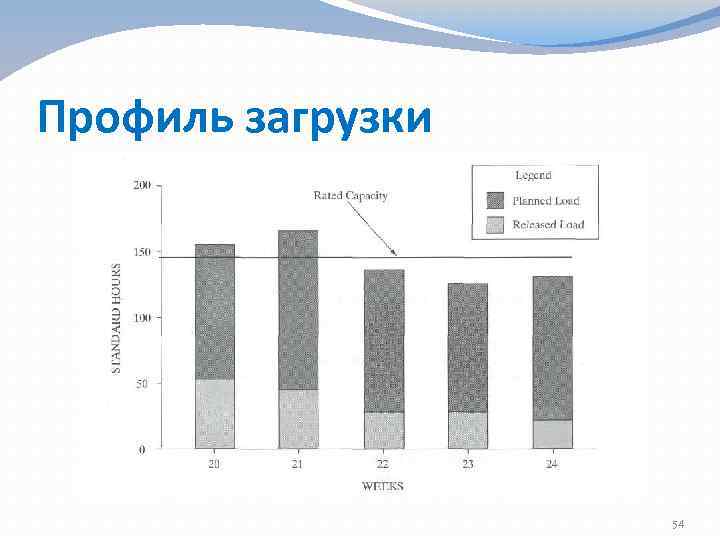

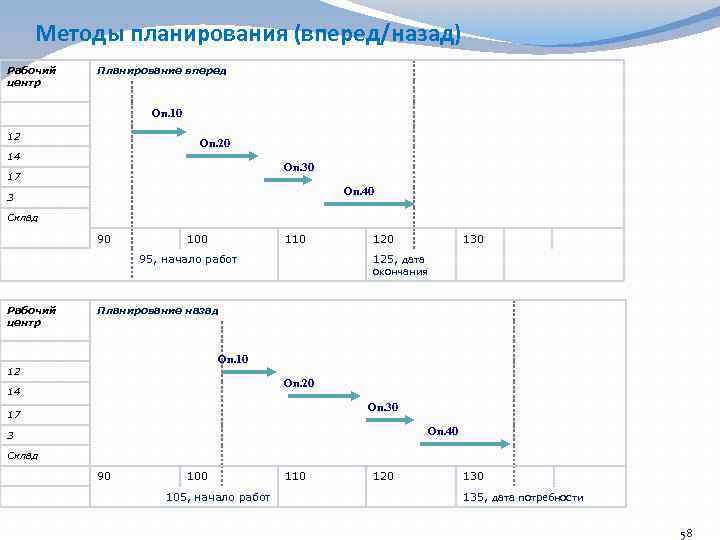

Управление мощностями (Capacity Management): 3. MRP – Планирование требуемых мощностей (Capacity Requirements Planning – CRP) – Сопоставление требуемых и доступных мощностей. Прямая загрузка (Forward Loading) – работа начинает «загружаться» как только доступны мощности (из настоящего – в будущее). Если требуемая загрузка превышает доступную, то превышение переносится на следующий период. Обратная загрузка (Backward Loading) – работа начинает «загружаться» , начиная с периода, когда она должна быть отгружена, в обратном направлении (из будущего – в настоящее). Если требуемая загрузка превышает доступную, то превышение переносится на более ранний период. 53

Управление мощностями (Capacity Management): 3. MRP – Планирование требуемых мощностей (Capacity Requirements Planning – CRP) – Сопоставление требуемых и доступных мощностей. Прямая загрузка (Forward Loading) – работа начинает «загружаться» как только доступны мощности (из настоящего – в будущее). Если требуемая загрузка превышает доступную, то превышение переносится на следующий период. Обратная загрузка (Backward Loading) – работа начинает «загружаться» , начиная с периода, когда она должна быть отгружена, в обратном направлении (из будущего – в настоящее). Если требуемая загрузка превышает доступную, то превышение переносится на более ранний период. 53

Профиль загрузки 54

Профиль загрузки 54

Контроль производства 55

Контроль производства 55

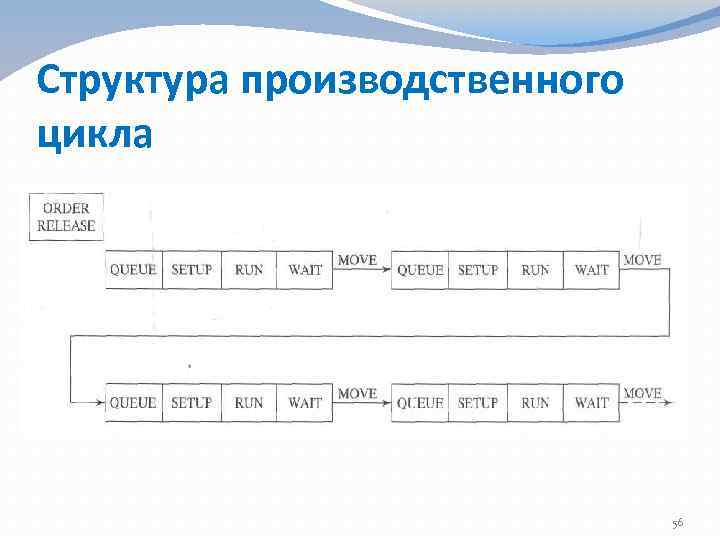

Структура производственного цикла 56

Структура производственного цикла 56

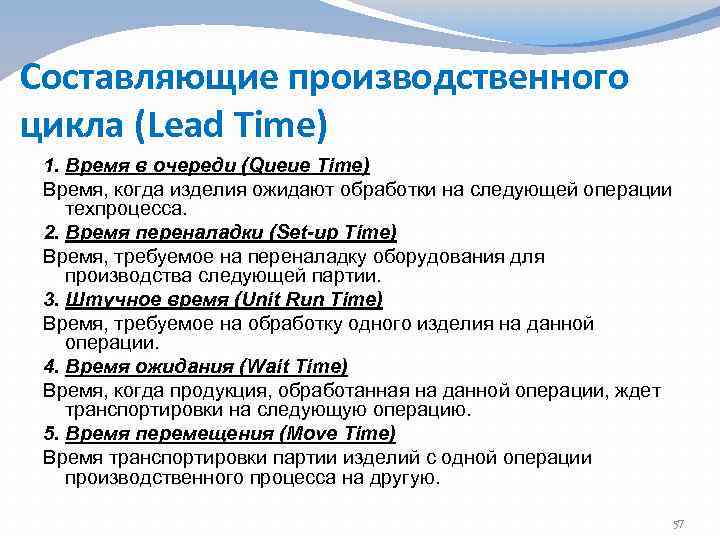

Составляющие производственного цикла (Lead Time) 1. Время в очереди (Queue Time) Время, когда изделия ожидают обработки на следующей операции техпроцесса. 2. Время переналадки (Set-up Time) Время, требуемое на переналадку оборудования для производства следующей партии. 3. Штучное время (Unit Run Time) Время, требуемое на обработку одного изделия на данной операции. 4. Время ожидания (Wait Time) Время, когда продукция, обработанная на данной операции, ждет транспортировки на следующую операцию. 5. Время перемещения (Move Time) Время транспортировки партии изделий с одной операции производственного процесса на другую. 57

Составляющие производственного цикла (Lead Time) 1. Время в очереди (Queue Time) Время, когда изделия ожидают обработки на следующей операции техпроцесса. 2. Время переналадки (Set-up Time) Время, требуемое на переналадку оборудования для производства следующей партии. 3. Штучное время (Unit Run Time) Время, требуемое на обработку одного изделия на данной операции. 4. Время ожидания (Wait Time) Время, когда продукция, обработанная на данной операции, ждет транспортировки на следующую операцию. 5. Время перемещения (Move Time) Время транспортировки партии изделий с одной операции производственного процесса на другую. 57

Методы планирования (вперед/назад) Рабочий центр Планирование вперед Оп. 10 12 Оп. 20 14 Оп. 30 17 Оп. 40 3 Склад 90 100 110 95, начало работ Рабочий центр 120 130 125, дата окончания Планирование назад Оп. 10 12 Оп. 20 14 Оп. 30 17 Оп. 40 3 Склад 90 105, начало работ 110 120 135, дата потребности 58

Методы планирования (вперед/назад) Рабочий центр Планирование вперед Оп. 10 12 Оп. 20 14 Оп. 30 17 Оп. 40 3 Склад 90 100 110 95, начало работ Рабочий центр 120 130 125, дата окончания Планирование назад Оп. 10 12 Оп. 20 14 Оп. 30 17 Оп. 40 3 Склад 90 105, начало работ 110 120 135, дата потребности 58

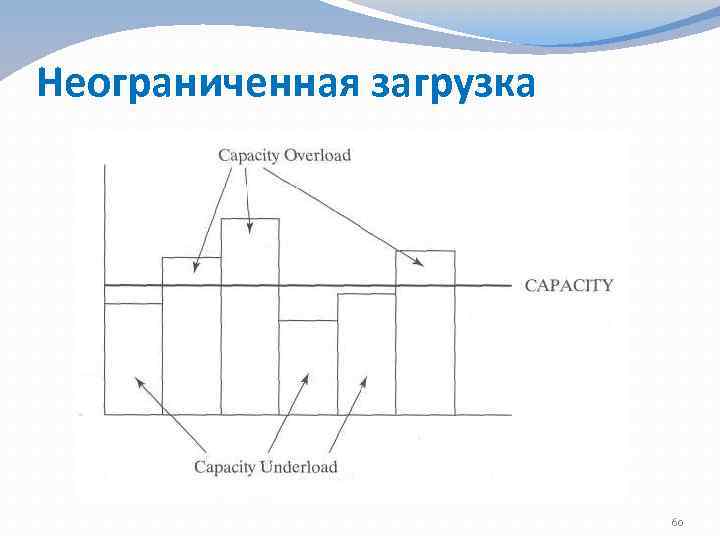

Неограниченная загрузка 59

Неограниченная загрузка 59

Неограниченная загрузка 60

Неограниченная загрузка 60

Ограниченная загрузка 61

Ограниченная загрузка 61

Ограниченная загрузка 62

Ограниченная загрузка 62

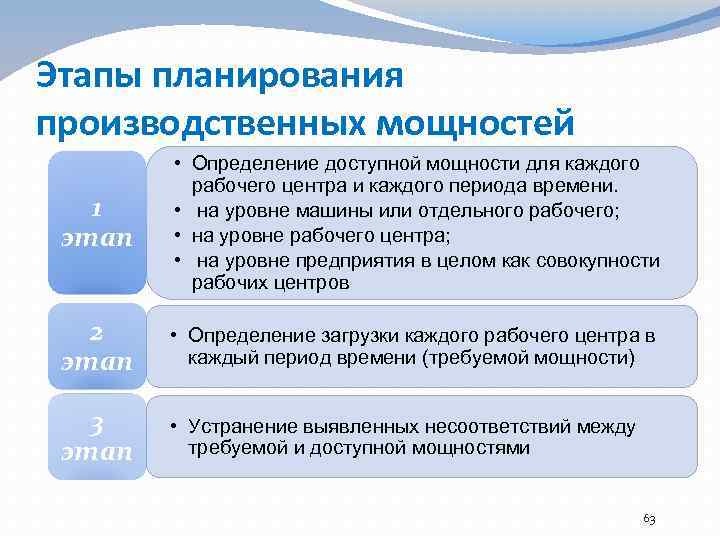

Этапы планирования производственных мощностей 1 этап • Определение доступной мощности для каждого рабочего центра и каждого периода времени. • на уровне машины или отдельного рабочего; • на уровне рабочего центра; • на уровне предприятия в целом как совокупности рабочих центров 2 этап • Определение загрузки каждого рабочего центра в каждый период времени (требуемой мощности) 3 этап • Устранение выявленных несоответствий между требуемой и доступной мощностями 63

Этапы планирования производственных мощностей 1 этап • Определение доступной мощности для каждого рабочего центра и каждого периода времени. • на уровне машины или отдельного рабочего; • на уровне рабочего центра; • на уровне предприятия в целом как совокупности рабочих центров 2 этап • Определение загрузки каждого рабочего центра в каждый период времени (требуемой мощности) 3 этап • Устранение выявленных несоответствий между требуемой и доступной мощностями 63

Увеличение производственных мощностей 1. Увеличение мощностей в соответствии с ожидаемым спросом. 2. Обходиться тем, что имеется, пока ситуация не станет более ясной (в отношении спроса и необходимости приобретения дополнительных мощностей). 3. Постепенное увеличение мощностей с целью – постараться соответствовать спросу. 4. Когда мощности – людская сила, то управлять их количеством проще: через прием и сокращение. 5. Дополнительные рабочие смены. 6. Аутсорсинг (субконтракт) 64

Увеличение производственных мощностей 1. Увеличение мощностей в соответствии с ожидаемым спросом. 2. Обходиться тем, что имеется, пока ситуация не станет более ясной (в отношении спроса и необходимости приобретения дополнительных мощностей). 3. Постепенное увеличение мощностей с целью – постараться соответствовать спросу. 4. Когда мощности – людская сила, то управлять их количеством проще: через прием и сокращение. 5. Дополнительные рабочие смены. 6. Аутсорсинг (субконтракт) 64

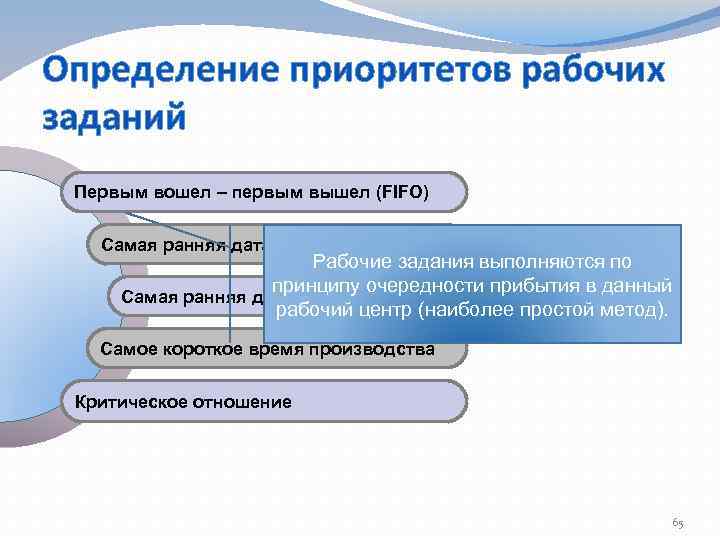

Определение приоритетов рабочих заданий Первым вошел – первым вышел (FIFO) Самая ранняя дата окончания операции Рабочие задания выполняются по принципу очередности прибытия в данный Самая ранняя дата окончания работ рабочий центр (наиболее простой метод). Самое короткое время производства Критическое отношение 65

Определение приоритетов рабочих заданий Первым вошел – первым вышел (FIFO) Самая ранняя дата окончания операции Рабочие задания выполняются по принципу очередности прибытия в данный Самая ранняя дата окончания работ рабочий центр (наиболее простой метод). Самое короткое время производства Критическое отношение 65

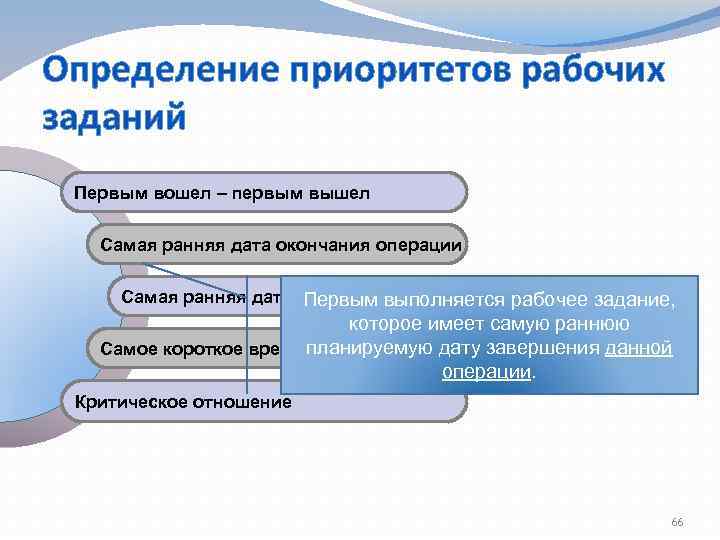

Определение приоритетов рабочих заданий Первым вошел – первым вышел Самая ранняя дата окончания операции Самая ранняя дата окончания работ Первым выполняется рабочее задание, которое имеет самую раннюю Самое короткое время планируемую дату завершения данной производства операции. Критическое отношение 66

Определение приоритетов рабочих заданий Первым вошел – первым вышел Самая ранняя дата окончания операции Самая ранняя дата окончания работ Первым выполняется рабочее задание, которое имеет самую раннюю Самое короткое время планируемую дату завершения данной производства операции. Критическое отношение 66

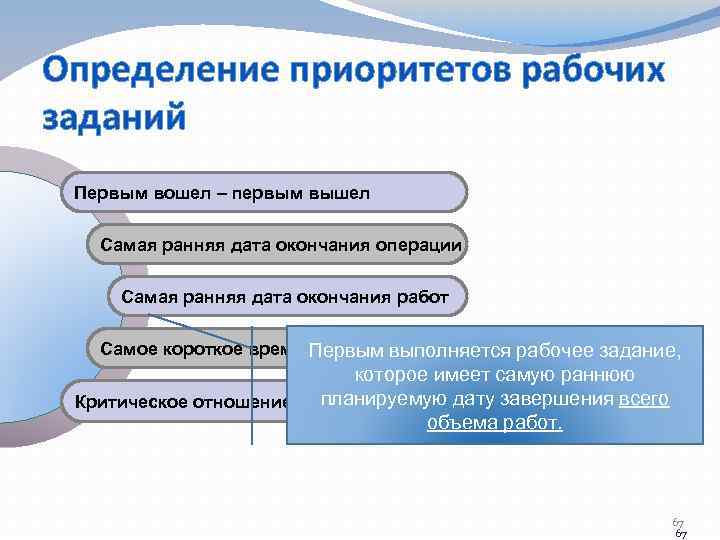

Определение приоритетов рабочих заданий Первым вошел – первым вышел Самая ранняя дата окончания операции Самая ранняя дата окончания работ Самое короткое время Первым выполняется рабочее задание, производства Критическое отношение которое имеет самую раннюю планируемую дату завершения всего объема работ. 67 67

Определение приоритетов рабочих заданий Первым вошел – первым вышел Самая ранняя дата окончания операции Самая ранняя дата окончания работ Самое короткое время Первым выполняется рабочее задание, производства Критическое отношение которое имеет самую раннюю планируемую дату завершения всего объема работ. 67 67

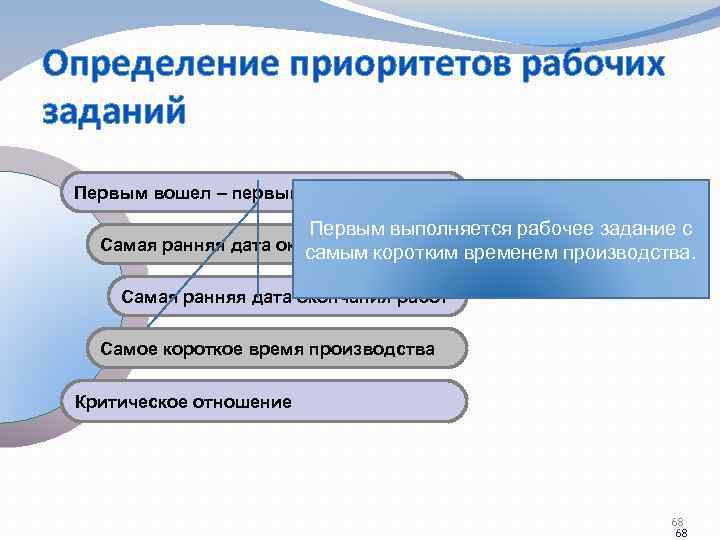

Определение приоритетов рабочих заданий Первым вошел – первым вышел Первым выполняется рабочее задание с Самая ранняя дата окончания операции самым коротким временем производства. Самая ранняя дата окончания работ Самое короткое время производства Критическое отношение 68 68

Определение приоритетов рабочих заданий Первым вошел – первым вышел Первым выполняется рабочее задание с Самая ранняя дата окончания операции самым коротким временем производства. Самая ранняя дата окончания работ Самое короткое время производства Критическое отношение 68 68

Назначение приоритетов Задание Дата прибытия Время производства (дни) Дата конца операции Дата конца работ Приоритеты (FIFO) РДО РДР ВП А 223 4 233 245 2 1 4 3 Б 224 1 239 242 3 2 2 1 В 231 5 240 4 3 1 4 Г 219 2 243 1 4 3 2 69 69

Назначение приоритетов Задание Дата прибытия Время производства (дни) Дата конца операции Дата конца работ Приоритеты (FIFO) РДО РДР ВП А 223 4 233 245 2 1 4 3 Б 224 1 239 242 3 2 2 1 В 231 5 240 4 3 1 4 Г 219 2 243 1 4 3 2 69 69

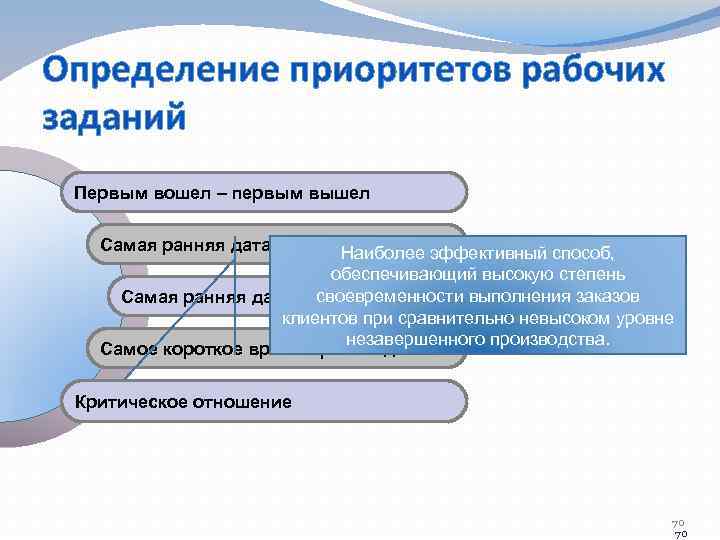

Определение приоритетов рабочих заданий Первым вошел – первым вышел Самая ранняя дата окончания операции Наиболее эффективный способ, обеспечивающий высокую степень своевременности выполнения заказов Самая ранняя дата окончания работ клиентов при сравнительно невысоком уровне незавершенного производства. Самое короткое время производства Критическое отношение 70 70

Определение приоритетов рабочих заданий Первым вошел – первым вышел Самая ранняя дата окончания операции Наиболее эффективный способ, обеспечивающий высокую степень своевременности выполнения заказов Самая ранняя дата окончания работ клиентов при сравнительно невысоком уровне незавершенного производства. Самое короткое время производства Критическое отношение 70 70

Расчет критического отношения Задание Дата «сегодня» отгрузки клиенту Время до отгрузки Оставшееся время производства Критическое отношение А 175 185 10 20 0, 5 Б 175 195 20 20 1, 0 В 175 205 30 20 1, 5 71

Расчет критического отношения Задание Дата «сегодня» отгрузки клиенту Время до отгрузки Оставшееся время производства Критическое отношение А 175 185 10 20 0, 5 Б 175 195 20 20 1, 0 В 175 205 30 20 1, 5 71

Системы планирования и контроля 72

Системы планирования и контроля 72

Типы производства Ø Единичное производство (Job shop/Intermittent) Ø Производство партиями (Lot Manufacture) Ø Поточное производство (Flow ) Ø Непрерывное производство (Continuous) Ø Проектное производство (Project) Внутри одной компании часто несколько типов производства одновременно! 73

Типы производства Ø Единичное производство (Job shop/Intermittent) Ø Производство партиями (Lot Manufacture) Ø Поточное производство (Flow ) Ø Непрерывное производство (Continuous) Ø Проектное производство (Project) Внутри одной компании часто несколько типов производства одновременно! 73

Пространственная планировка производства (Plant Layout) 1. Традиционная (Traditional Layout) Оборудование расположено по функциональному признаку: машины, выполняющие одинаковые функции, группируются в рабочие центры и департаменты. 2. Специальная (Special Layout) Производственная линия, состоящая только из оборудования, необходимого для выпуска конкретной продукции (нескольких видов продукции). Оборудование расположено по ходу технологического процесса в непосредственной близости «под одной крышей» . Переналадки – редкие. 3. Рабочие ячейки (Work Cell) Группируется в одну рабочую ячейку похожие процессы по изготовлению различных изделий. Требуются частые переналадки оборудования. 74

Пространственная планировка производства (Plant Layout) 1. Традиционная (Traditional Layout) Оборудование расположено по функциональному признаку: машины, выполняющие одинаковые функции, группируются в рабочие центры и департаменты. 2. Специальная (Special Layout) Производственная линия, состоящая только из оборудования, необходимого для выпуска конкретной продукции (нескольких видов продукции). Оборудование расположено по ходу технологического процесса в непосредственной близости «под одной крышей» . Переналадки – редкие. 3. Рабочие ячейки (Work Cell) Группируется в одну рабочую ячейку похожие процессы по изготовлению различных изделий. Требуются частые переналадки оборудования. 74

Методы (подходы) Lean Ø Обнаружить и уничтожить процессы (действия), не добавляющие ценность, во всей компании. Ø Использовать универсальную (multi skilled) рабочую силу. Ø Использовать гибкое и автоматизированное оборудование. Ø Использовать «JIT» , Канбан и «цель ноль дефектов» . Ø Использовать техники Lean для уничтожения потерь и упрощения всех производственных и непроизводственных процессов. 75

Методы (подходы) Lean Ø Обнаружить и уничтожить процессы (действия), не добавляющие ценность, во всей компании. Ø Использовать универсальную (multi skilled) рабочую силу. Ø Использовать гибкое и автоматизированное оборудование. Ø Использовать «JIT» , Канбан и «цель ноль дефектов» . Ø Использовать техники Lean для уничтожения потерь и упрощения всех производственных и непроизводственных процессов. 75

Методология SCORE S – Select – выбор процесса для улучшения C – Clarify – изучить проблему и определить границы проекта по улучшению процесса O – Organize – организовать команду из представителей разных подразделений и подготовить рабочее место для этой команды R – Run – исследовать и улучшить процесс E – Evaluate – оценить результаты изменений 76

Методология SCORE S – Select – выбор процесса для улучшения C – Clarify – изучить проблему и определить границы проекта по улучшению процесса O – Organize – организовать команду из представителей разных подразделений и подготовить рабочее место для этой команды R – Run – исследовать и улучшить процесс E – Evaluate – оценить результаты изменений 76

Шесть сигма (Six Sigma) 77

Шесть сигма (Six Sigma) 77

DMAIC D – Define – Определить проблему. M – Measure – Измерить (изучить) текущую ситуацию и записать результаты текущего процесса. A – Analyze – Провести анализ полученных данных с целью установить ключевую проблему. I – Improve – совершенствование C – Control – Контролировать процесс, чтобы быть уверенным в реализации изменений. 78

DMAIC D – Define – Определить проблему. M – Measure – Измерить (изучить) текущую ситуацию и записать результаты текущего процесса. A – Analyze – Провести анализ полученных данных с целью установить ключевую проблему. I – Improve – совершенствование C – Control – Контролировать процесс, чтобы быть уверенным в реализации изменений. 78

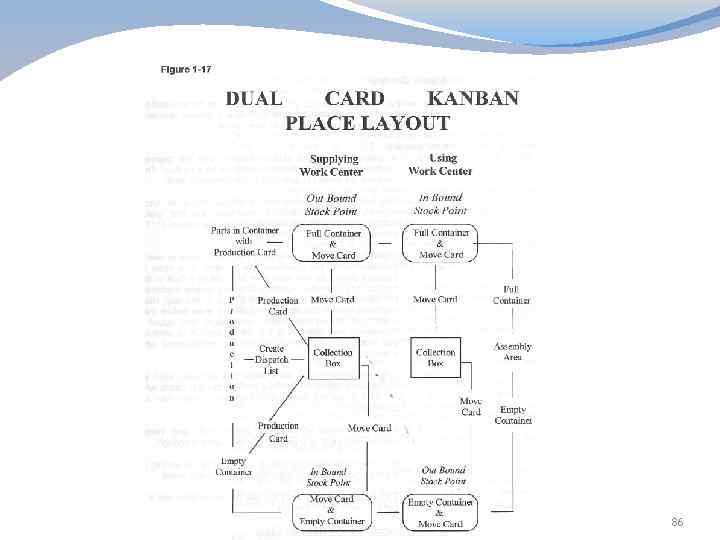

Теория ограничений – Theory of Constraints (TOC) ТОС – философия менеджмента, созданная Dr. Eliyahu M. Goldratt, которая рассматривает три отдельные, но взаимосвязанные области: Ø ЛОГИСТИКУ механизм «Барабан Буфер Канат» (Drum Buffer Rope), управление буфером (buffer management), анализ потоков (VAT&I analysis). Ø ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙ проход (Throughput) запасы (inventory) операционные издержки (operating expense) пять фокусирующих шагов (five focusing steps) Ø ЛОГИЧЕСКОЕ МЫШЛЕНИЕ Что следует изменить? Зачем изменить? Как изменить? 79

Теория ограничений – Theory of Constraints (TOC) ТОС – философия менеджмента, созданная Dr. Eliyahu M. Goldratt, которая рассматривает три отдельные, но взаимосвязанные области: Ø ЛОГИСТИКУ механизм «Барабан Буфер Канат» (Drum Buffer Rope), управление буфером (buffer management), анализ потоков (VAT&I analysis). Ø ВЫПОЛНЕНИЕ ИЗМЕРЕНИЙ проход (Throughput) запасы (inventory) операционные издержки (operating expense) пять фокусирующих шагов (five focusing steps) Ø ЛОГИЧЕСКОЕ МЫШЛЕНИЕ Что следует изменить? Зачем изменить? Как изменить? 79

Теория ограничений – Theory of Constraints (TOC) Основная ЦЕЛЬ – МАКСИМИЗИРОВАТЬ проход и УНИЧТОЖИТЬ потери. 80

Теория ограничений – Theory of Constraints (TOC) Основная ЦЕЛЬ – МАКСИМИЗИРОВАТЬ проход и УНИЧТОЖИТЬ потери. 80

Как сокращать время переналадки? ГЛАВНАЯ ИДЕЯ – сделать как можно больше переналадки, пока машина работает. 1. Проверить «общую картину» : действительно ли данный процесс является критичным с точки зрения времени переналадки? 2. Изучить текущую ситуацию. Использовать видеозапись. Возможно, разные люди одну и ту же переналадку делают по разному? 3. Часто – неопределенность относительно того, что должно быть сделано и как это нужно делать. 4. Для достижения максимального эффекта нужно начинать с тех шагов в процессе переналадки, которые занимают наибольшее время. 5. Там, где возможно, следует перевести внутренние операции во внешние. 6. Особое внимание – бесполезным перемещениям оператора в процессе переналадки (это – потери). 7. Ликвидировать время «подналадки» (настройки), убрать пробы и ошибки. Использовать стандартные приборы и болты. 8. Документировать процесс переналадки (создать инструкцию). 81

Как сокращать время переналадки? ГЛАВНАЯ ИДЕЯ – сделать как можно больше переналадки, пока машина работает. 1. Проверить «общую картину» : действительно ли данный процесс является критичным с точки зрения времени переналадки? 2. Изучить текущую ситуацию. Использовать видеозапись. Возможно, разные люди одну и ту же переналадку делают по разному? 3. Часто – неопределенность относительно того, что должно быть сделано и как это нужно делать. 4. Для достижения максимального эффекта нужно начинать с тех шагов в процессе переналадки, которые занимают наибольшее время. 5. Там, где возможно, следует перевести внутренние операции во внешние. 6. Особое внимание – бесполезным перемещениям оператора в процессе переналадки (это – потери). 7. Ликвидировать время «подналадки» (настройки), убрать пробы и ошибки. Использовать стандартные приборы и болты. 8. Документировать процесс переналадки (создать инструкцию). 81

Системы Канбан – Kanban Systems Канбан создает ВЫТЯГИВАЮЩУЮ систему. Канбан – средство коммуникации, «физический» сигнал. 3 формы канбана: 1. Площадь канбан (Kanban Squere) 2. Однокарточный канбан (Single Card Kanban) 3. Двухкарточный канбан (Dual Card Kanban) 82

Системы Канбан – Kanban Systems Канбан создает ВЫТЯГИВАЮЩУЮ систему. Канбан – средство коммуникации, «физический» сигнал. 3 формы канбана: 1. Площадь канбан (Kanban Squere) 2. Однокарточный канбан (Single Card Kanban) 3. Двухкарточный канбан (Dual Card Kanban) 82

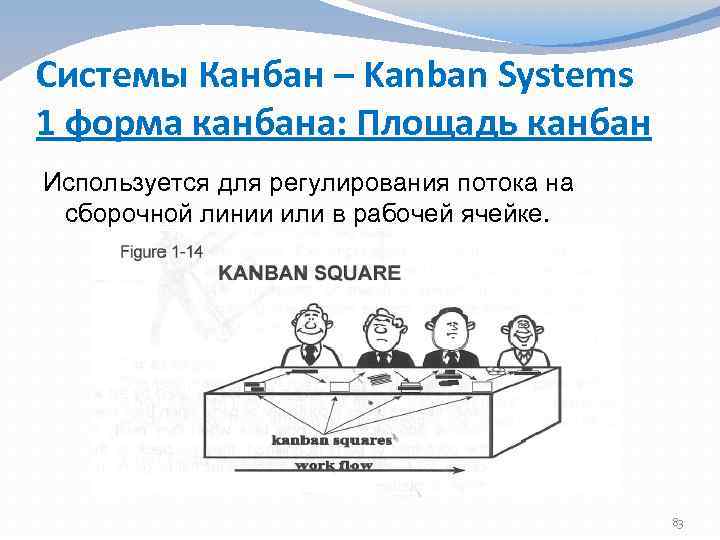

Системы Канбан – Kanban Systems 1 форма канбана: Площадь канбан Используется для регулирования потока на сборочной линии или в рабочей ячейке. 83

Системы Канбан – Kanban Systems 1 форма канбана: Площадь канбан Используется для регулирования потока на сборочной линии или в рабочей ячейке. 83

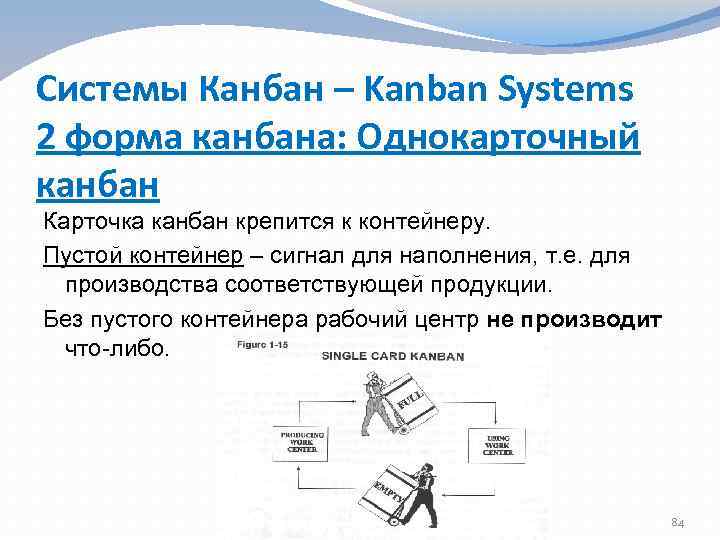

Системы Канбан – Kanban Systems 2 форма канбана: Однокарточный канбан Карточка канбан крепится к контейнеру. Пустой контейнер – сигнал для наполнения, т. е. для производства соответствующей продукции. Без пустого контейнера рабочий центр не производит что либо. 84

Системы Канбан – Kanban Systems 2 форма канбана: Однокарточный канбан Карточка канбан крепится к контейнеру. Пустой контейнер – сигнал для наполнения, т. е. для производства соответствующей продукции. Без пустого контейнера рабочий центр не производит что либо. 84

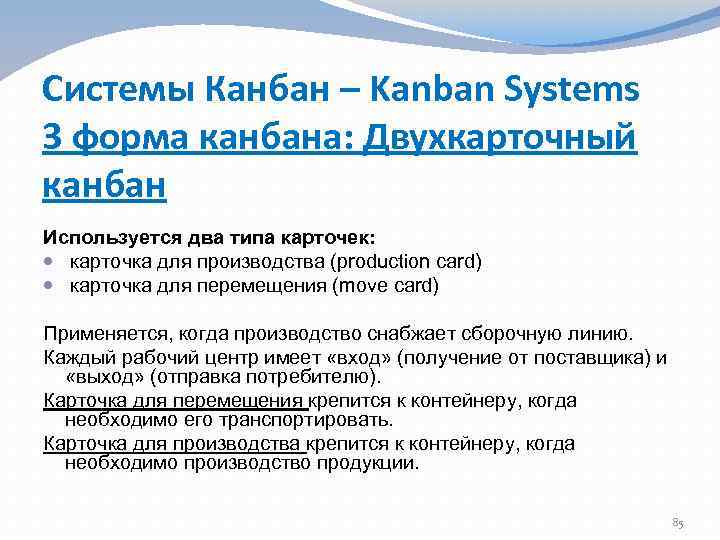

Системы Канбан – Kanban Systems 3 форма канбана: Двухкарточный канбан Используется два типа карточек: карточка для производства (production card) карточка для перемещения (move card) Применяется, когда производство снабжает сборочную линию. Каждый рабочий центр имеет «вход» (получение от поставщика) и «выход» (отправка потребителю). Карточка для перемещения крепится к контейнеру, когда необходимо его транспортировать. Карточка для производства крепится к контейнеру, когда необходимо производство продукции. 85

Системы Канбан – Kanban Systems 3 форма канбана: Двухкарточный канбан Используется два типа карточек: карточка для производства (production card) карточка для перемещения (move card) Применяется, когда производство снабжает сборочную линию. Каждый рабочий центр имеет «вход» (получение от поставщика) и «выход» (отправка потребителю). Карточка для перемещения крепится к контейнеру, когда необходимо его транспортировать. Карточка для производства крепится к контейнеру, когда необходимо производство продукции. 85

86

86

87

87

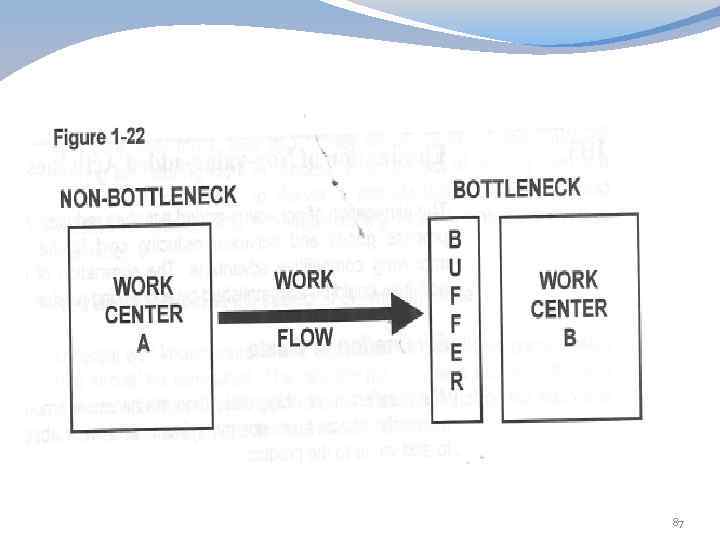

Буфер – количество работы на входе в рабочий центр (bottleneck) Управление буфером (buffer management) – концепция управления приоритетами рабочих заданий в цехе с целью обеспечения и поддержания буфера перед ограничением. Если буфер поддерживается, то ограничение не простаивает. Результат управления буфером: – обещания по срокам отгрузки более точны; – процент своевременных отгрузок растет; – производство более гибкое. 88

Буфер – количество работы на входе в рабочий центр (bottleneck) Управление буфером (buffer management) – концепция управления приоритетами рабочих заданий в цехе с целью обеспечения и поддержания буфера перед ограничением. Если буфер поддерживается, то ограничение не простаивает. Результат управления буфером: – обещания по срокам отгрузки более точны; – процент своевременных отгрузок растет; – производство более гибкое. 88

Три типа буферов в ТОС 1. Время (Time buffer) Защита обеспечивается заранее предусмотренным количеством времени 2. Склад (Stock buffer) Запас перед ограничением 3. Мощности (Protective capacity) Существуют в каждом рабочем центре, не являющемся ограничением. Это – избыточные мощности, которые используются только в случае возникновения проблем с целью восстановления запаса перед ограничением. Чем больше запасные мощности, тем меньший запас перед ограничением. 89

Три типа буферов в ТОС 1. Время (Time buffer) Защита обеспечивается заранее предусмотренным количеством времени 2. Склад (Stock buffer) Запас перед ограничением 3. Мощности (Protective capacity) Существуют в каждом рабочем центре, не являющемся ограничением. Это – избыточные мощности, которые используются только в случае возникновения проблем с целью восстановления запаса перед ограничением. Чем больше запасные мощности, тем меньший запас перед ограничением. 89

Категории запасов 1. Сырье и материалы (Raw Materials) 2. Незавершенное производство (Work in Process – WIP) 3. Готовая продукция (Finished Goods) – продукция на продажу (Cycle stock) – страховой запас для защиты от вариации спроса (Safety Stock) 4. Запасные части для сервиса (Service Parts) 5. Запасы, обеспечивающие бесперебойную работу оборудования (Maintenance, Repair and Operating Supplies – MRO) 6. Консигнация (Consignment Stock) 90

Категории запасов 1. Сырье и материалы (Raw Materials) 2. Незавершенное производство (Work in Process – WIP) 3. Готовая продукция (Finished Goods) – продукция на продажу (Cycle stock) – страховой запас для защиты от вариации спроса (Safety Stock) 4. Запасные части для сервиса (Service Parts) 5. Запасы, обеспечивающие бесперебойную работу оборудования (Maintenance, Repair and Operating Supplies – MRO) 6. Консигнация (Consignment Stock) 90

Точность учета запасов Зачем? 1. Поддержание уровня обслуживания клиентов на высоком уровне. 2. Определение необходимости пополнения. 3. Уверенность, что материалы доступны для начала производства. Требуемый уровень точности 95% Последствия неточного учета: – потерянные продажи из за отсутствия товаров на складе (stock out); – опоздавшие поставки по причине несвоевременного производства из за отсутствия необходимых материалов; – высокая стоимость транспортировки (с целью не допустить опоздания поставки); – «проталкивание» (expediting); – дефицит сырья и материалов (shortage); – избыток на складе (производство не может быть запущено, поскольку нет какой либо одной части, хотя все остальные – в наличии, на складе); – нарушение планируемого графика производства; – низкая производительность. 91

Точность учета запасов Зачем? 1. Поддержание уровня обслуживания клиентов на высоком уровне. 2. Определение необходимости пополнения. 3. Уверенность, что материалы доступны для начала производства. Требуемый уровень точности 95% Последствия неточного учета: – потерянные продажи из за отсутствия товаров на складе (stock out); – опоздавшие поставки по причине несвоевременного производства из за отсутствия необходимых материалов; – высокая стоимость транспортировки (с целью не допустить опоздания поставки); – «проталкивание» (expediting); – дефицит сырья и материалов (shortage); – избыток на складе (производство не может быть запущено, поскольку нет какой либо одной части, хотя все остальные – в наличии, на складе); – нарушение планируемого графика производства; – низкая производительность. 91

92

92

Стоимость качества 1. Затраты «до потребителя» затраты на исправление брака до того, как товар попал к потребителю: переделка, брак, повторная проверка, тестирование. . . 2. Затраты «у потребителя» затраты на решение проблем с качеством, когда товар уже находится у потребителя: осуществление гарантийных обязательств, возврат. . . 3. Затраты на аудит качества на предприятии 4. Затраты на предотвращение брака: обучение, тренинги, сертификация поставщиков. . . 93

Стоимость качества 1. Затраты «до потребителя» затраты на исправление брака до того, как товар попал к потребителю: переделка, брак, повторная проверка, тестирование. . . 2. Затраты «у потребителя» затраты на решение проблем с качеством, когда товар уже находится у потребителя: осуществление гарантийных обязательств, возврат. . . 3. Затраты на аудит качества на предприятии 4. Затраты на предотвращение брака: обучение, тренинги, сертификация поставщиков. . . 93

Основные инструменты менеджмента качества 1. Чек-листы (Check Sheets) Используются для сбора данных на ранних стадиях проектов. Данные отражают текущую ситуацию на местах. 2. Причинно-следственная диаграмма (диаграмма «Рыбий скелет» , диаграмма «Исикавы» – Cause & Effect Diagram) Используется для выявления основной проблемы и причин, порождающих данную проблему. Составляется, как правило, в результате проведения мозгового штурма. Работа с диаграммой Исикавы проводится в несколько этапов: Выявление и сбор всех факторов и причин, как либо образом влияющих на исследуемый результат. Группировка факторов по смысловым и причинно следственными блоками. Ранжирование этих факторов внутри каждого блока. Анализ полученной картины. «Освобождение» факторов, на которые мы не можем влиять. Игнорирование малозначимых и непринципиальных факторов. 94

Основные инструменты менеджмента качества 1. Чек-листы (Check Sheets) Используются для сбора данных на ранних стадиях проектов. Данные отражают текущую ситуацию на местах. 2. Причинно-следственная диаграмма (диаграмма «Рыбий скелет» , диаграмма «Исикавы» – Cause & Effect Diagram) Используется для выявления основной проблемы и причин, порождающих данную проблему. Составляется, как правило, в результате проведения мозгового штурма. Работа с диаграммой Исикавы проводится в несколько этапов: Выявление и сбор всех факторов и причин, как либо образом влияющих на исследуемый результат. Группировка факторов по смысловым и причинно следственными блоками. Ранжирование этих факторов внутри каждого блока. Анализ полученной картины. «Освобождение» факторов, на которые мы не можем влиять. Игнорирование малозначимых и непринципиальных факторов. 94

Основные инструменты менеджмента качества 3. Диаграмма Парето В основе – принцип Парето « 20/80» . Используется для выявления основных проблем. 4. АВС-анализ, XYZ-анализ 5. Гистограммы Например, гистограмма загрузки рабочего центра 95

Основные инструменты менеджмента качества 3. Диаграмма Парето В основе – принцип Парето « 20/80» . Используется для выявления основных проблем. 4. АВС-анализ, XYZ-анализ 5. Гистограммы Например, гистограмма загрузки рабочего центра 95

Основные инструменты менеджмента качества 6. Карты статистического контроля процесса (Statistical Process Control Chart) X Chart – график изменения среднего значения R Chart (range chart) – график границ процесса P Chart (percentage chart) – процент изделий, замеры по которым отличаются от заранее определенного уровня C Chart (count chart) – количество дефектов в одной упаковке 7. Картирование потока (Flow Charting) 8. Поле корреляции (точечная диаграмма, график разброса – Scattergram) 96

Основные инструменты менеджмента качества 6. Карты статистического контроля процесса (Statistical Process Control Chart) X Chart – график изменения среднего значения R Chart (range chart) – график границ процесса P Chart (percentage chart) – процент изделий, замеры по которым отличаются от заранее определенного уровня C Chart (count chart) – количество дефектов в одной упаковке 7. Картирование потока (Flow Charting) 8. Поле корреляции (точечная диаграмма, график разброса – Scattergram) 96

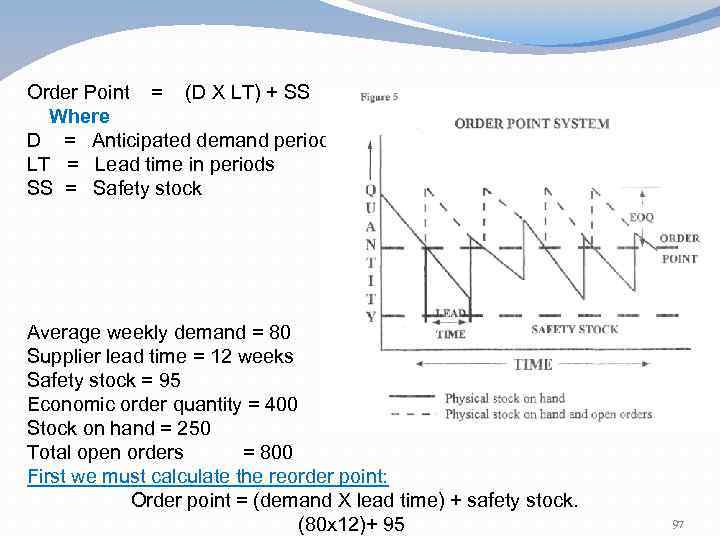

Order Point = (D X LT) + SS Where D = Anticipated demand period LT = Lead time in periods SS = Safety stock Average weekly demand = 80 Supplier lead time = 12 weeks Safety stock = 95 Economic order quantity = 400 Stock on hand = 250 Total open orders = 800 First we must calculate the reorder point: Order point = (demand X lead time) + safety stock. (80 x 12)+ 95 97

Order Point = (D X LT) + SS Where D = Anticipated demand period LT = Lead time in periods SS = Safety stock Average weekly demand = 80 Supplier lead time = 12 weeks Safety stock = 95 Economic order quantity = 400 Stock on hand = 250 Total open orders = 800 First we must calculate the reorder point: Order point = (demand X lead time) + safety stock. (80 x 12)+ 95 97