ОТЧЕТ.2013.pptx

- Количество слайдов: 39

Московский государственный машиностроительный университет «МАМИ» «Отчет о прохождении технологической практики на предприятии ООО «Промтрактор-Промлит» г. Чебоксары» Подготовил студент группы 6 -МЛ-1: Курганов Г. Е. Проверил старший преподаватель по практике: Дубовский И. С. Москва, 2013.

Московский государственный машиностроительный университет «МАМИ» «Отчет о прохождении технологической практики на предприятии ООО «Промтрактор-Промлит» г. Чебоксары» Подготовил студент группы 6 -МЛ-1: Курганов Г. Е. Проверил старший преподаватель по практике: Дубовский И. С. Москва, 2013.

История предприятия • • ООО «Промтрактор-Промлит» (полное название предприятия: общество с ограниченной ответственностью «Чебоксарский завод промышленного литья» ) – одно из самых современных литейных производств в России. Предприятие находится под управлением Дивизиона железнодорожного литья и вагоностроения (ДЖДЛи. В) Компании Корпоративного Управления «Концерн «Тракторные заводы» . Литейный завод был основан в 1977 г. в составе Чебоксарского завода промышленных тракторов, специализировался на серийном и массовом производстве крупных отливок из углеродистых и низколегированных сталей габаритными размерами до 2600 х1600 мм и весом до 2000 кг. В настоящее время основной продукцией завода является крупное и среднее литье железнодорожного назначения. Производственная мощность предприятия: 80 тыс. тонн стального литья в песчано-глинистые формы на двух автоматических формовочных линиях фирмы Герман (США) с размерами опок 1300 х1400 х500/500 мм и 2500 х1600 х600/600 мм; 55 тыс. тонн стального литья в сухие песчаные формы на линии вакуумно-пленочной формовки VDK-10 фирмы HVS (Германия) в опоках размером 3000 х1800 х500/500 мм; 5 тыс. тонн высококачественных стальных отливок, получаемых методом электрошлакового литья и центробежной заливкой в металлические формы; 1 тыс. тонн металлокерамических (порошковых) изделий в год.

История предприятия • • ООО «Промтрактор-Промлит» (полное название предприятия: общество с ограниченной ответственностью «Чебоксарский завод промышленного литья» ) – одно из самых современных литейных производств в России. Предприятие находится под управлением Дивизиона железнодорожного литья и вагоностроения (ДЖДЛи. В) Компании Корпоративного Управления «Концерн «Тракторные заводы» . Литейный завод был основан в 1977 г. в составе Чебоксарского завода промышленных тракторов, специализировался на серийном и массовом производстве крупных отливок из углеродистых и низколегированных сталей габаритными размерами до 2600 х1600 мм и весом до 2000 кг. В настоящее время основной продукцией завода является крупное и среднее литье железнодорожного назначения. Производственная мощность предприятия: 80 тыс. тонн стального литья в песчано-глинистые формы на двух автоматических формовочных линиях фирмы Герман (США) с размерами опок 1300 х1400 х500/500 мм и 2500 х1600 х600/600 мм; 55 тыс. тонн стального литья в сухие песчаные формы на линии вакуумно-пленочной формовки VDK-10 фирмы HVS (Германия) в опоках размером 3000 х1800 х500/500 мм; 5 тыс. тонн высококачественных стальных отливок, получаемых методом электрошлакового литья и центробежной заливкой в металлические формы; 1 тыс. тонн металлокерамических (порошковых) изделий в год.

Наиболее важное литейное оборудование: система смесеприготовления, формовочные линии, стержневое оборудование, системы разливки металла, очистки литья, транспортировки отливок и регенерации смеси было закуплено у ведущих фирм США, Германии и Италии. Выплавка стали производится в дуговых печах емкостью 25 тонн. Поплавочный контроль химсостава металла производится экспресс-методом с помощью рентгеновской или эмиссионной спектрометрии. Стержни производятся на автоматах «Лямпе» (Laempe) (Германия) и «Шелко» (Shalco) (США). Имеется оборудование для всех видов термообработки, мощности для механической обработки отливок. Литье в соответствии с требованиями заказчика может подвергаться магнитопорошковому и ультразвуковому контролю, испытаниям на усталость при циклических нагрузках, контролю на герметичность. В процессе освоения новых отливок размеры опытных образцов контролируются с применением координатно-измерительных машин. На предприятии постоянно ведется работа по повышению качества выпускаемой продукции и увеличению объема производства. Система менеджмента качества сертифицирована на соответствие требованиям международного стандарта ISO 9001. Стратегический партнер Промлита – ОАО «Российские железные дороги» . Вся продукция, предназначенная для ОАО «РЖД» до начала массового производства проходит сертификацию в соответствующих организациях, на предприятии постоянно осуществляют контроль представители заводской инспекции Центра технического аудита ОАО «РЖД» .

Наиболее важное литейное оборудование: система смесеприготовления, формовочные линии, стержневое оборудование, системы разливки металла, очистки литья, транспортировки отливок и регенерации смеси было закуплено у ведущих фирм США, Германии и Италии. Выплавка стали производится в дуговых печах емкостью 25 тонн. Поплавочный контроль химсостава металла производится экспресс-методом с помощью рентгеновской или эмиссионной спектрометрии. Стержни производятся на автоматах «Лямпе» (Laempe) (Германия) и «Шелко» (Shalco) (США). Имеется оборудование для всех видов термообработки, мощности для механической обработки отливок. Литье в соответствии с требованиями заказчика может подвергаться магнитопорошковому и ультразвуковому контролю, испытаниям на усталость при циклических нагрузках, контролю на герметичность. В процессе освоения новых отливок размеры опытных образцов контролируются с применением координатно-измерительных машин. На предприятии постоянно ведется работа по повышению качества выпускаемой продукции и увеличению объема производства. Система менеджмента качества сертифицирована на соответствие требованиям международного стандарта ISO 9001. Стратегический партнер Промлита – ОАО «Российские железные дороги» . Вся продукция, предназначенная для ОАО «РЖД» до начала массового производства проходит сертификацию в соответствующих организациях, на предприятии постоянно осуществляют контроль представители заводской инспекции Центра технического аудита ОАО «РЖД» .

Структура цеха

Структура цеха

Отчет с выставки На выставке множество компаний представили свои новые разработки и оборудование в разных областях производства. Далее рассмотрим, что было представлено в области литейного производства.

Отчет с выставки На выставке множество компаний представили свои новые разработки и оборудование в разных областях производства. Далее рассмотрим, что было представлено в области литейного производства.

ОАО «Литмашприбор» Машина литейная формовочная Модель 91271 БМ. Машина предназначена для формовки верхних и нижних полуформ по односторонней модельной плите методом встряхивания с подпрессовкой. Она широко применяется во многих литейных цехах в условиях мелкосерийного, серийного и массового производства отливок. Характеристики: Грузоподъемность, к. Н: 1, 96 Усилие прессования, к. Н: 49 Давление Сжатого воздуха, Мпа: 0, 59 Габариты, мм: 1660 х1060 х1560 Масса, кг: 1300

ОАО «Литмашприбор» Машина литейная формовочная Модель 91271 БМ. Машина предназначена для формовки верхних и нижних полуформ по односторонней модельной плите методом встряхивания с подпрессовкой. Она широко применяется во многих литейных цехах в условиях мелкосерийного, серийного и массового производства отливок. Характеристики: Грузоподъемность, к. Н: 1, 96 Усилие прессования, к. Н: 49 Давление Сжатого воздуха, Мпа: 0, 59 Габариты, мм: 1660 х1060 х1560 Масса, кг: 1300

ЗАО «Литаформ» Многофункциональные интенсивные смесители-охладители нового поколения (МИСОЛ).

ЗАО «Литаформ» Многофункциональные интенсивные смесители-охладители нового поколения (МИСОЛ).

MK Technology MK System 3 - это мультифункциональная система вакуумного литья в силиконовые формы, которая состоит на самом деле из двух MK System 2. Каждой из них можно управлять независимо друг от друга, и в каждой из них, возможно изготовить детали размером с корпус телевизора. Если объема одной камеры оказывается недостаточно, обе камеры могут быть объединены в одну большую камеру нажатием одной кнопки. В этой двойной камере, загрузка в которую производится сбоку, можно получать детали длиной более 2, 5 метров и весом до 12 кг. Максимальный вес отливки - 12000 г Максимальный размер формы - 2680 х 1000 х 650 мм.

MK Technology MK System 3 - это мультифункциональная система вакуумного литья в силиконовые формы, которая состоит на самом деле из двух MK System 2. Каждой из них можно управлять независимо друг от друга, и в каждой из них, возможно изготовить детали размером с корпус телевизора. Если объема одной камеры оказывается недостаточно, обе камеры могут быть объединены в одну большую камеру нажатием одной кнопки. В этой двойной камере, загрузка в которую производится сбоку, можно получать детали длиной более 2, 5 метров и весом до 12 кг. Максимальный вес отливки - 12000 г Максимальный размер формы - 2680 х 1000 х 650 мм.

Завод Арматуры Контактной Сети Комплекс оборудования для точного литья по газифицируемым моделям(ЛГМ). Технология ЛГМ обладает рядом преимуществ по сравнению с традиционными методами литья. Она позволяет получать отливки весом от 10 грамм до 300 килограмм с чистотой поверхности Rz 40, размерная и весовая точность до 7 класса (ГОСТ 26645 -85). Материалы отливок: - практически все марки чугуна от СЧ 15 до ВЧ 50, износостойкие; - стали, от простых углеродистых ст. 20 -45 до высоколегированных, теплостойких и жаропрочных; - практически все литейные марки бронзы, латуни, алюминия. Применение нашего оборудования для технологии ЛГМ поможет: • Уменьшить затраты на вспомогательные материалы в 3 -5 раз; • Сократить трудозатраты в 2 -4 раза; • Снизить потребление электроэнергии в 2 -3 раза; • Сократить и оптимально использовать производственные площади.

Завод Арматуры Контактной Сети Комплекс оборудования для точного литья по газифицируемым моделям(ЛГМ). Технология ЛГМ обладает рядом преимуществ по сравнению с традиционными методами литья. Она позволяет получать отливки весом от 10 грамм до 300 килограмм с чистотой поверхности Rz 40, размерная и весовая точность до 7 класса (ГОСТ 26645 -85). Материалы отливок: - практически все марки чугуна от СЧ 15 до ВЧ 50, износостойкие; - стали, от простых углеродистых ст. 20 -45 до высоколегированных, теплостойких и жаропрочных; - практически все литейные марки бронзы, латуни, алюминия. Применение нашего оборудования для технологии ЛГМ поможет: • Уменьшить затраты на вспомогательные материалы в 3 -5 раз; • Сократить трудозатраты в 2 -4 раза; • Снизить потребление электроэнергии в 2 -3 раза; • Сократить и оптимально использовать производственные площади.

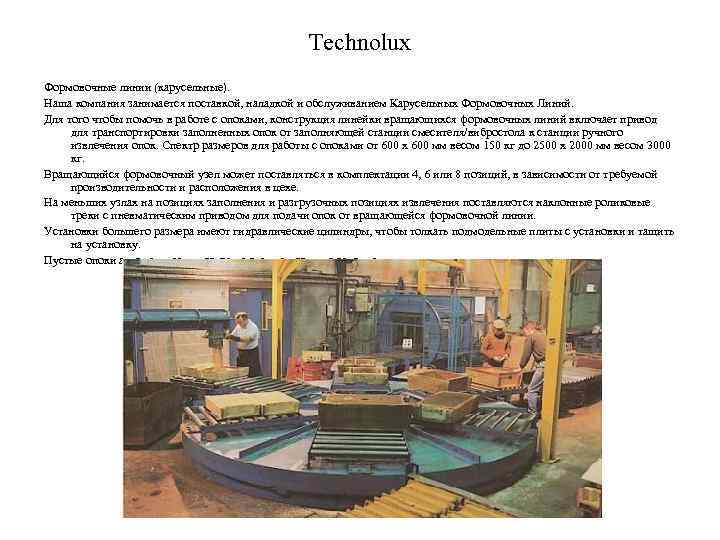

Technolux Формовочные линии (карусельные). Наша компания занимается поставкой, наладкой и обслуживанием Карусельных Формовочных Линий. Для того чтобы помочь в работе с опоками, конструкция линейки вращающихся формовочных линий включает привод для транспортировки заполненных опок от заполняющей станции смесителя/вибростола к станции ручного извлечения опок. Спектр размеров для работы с опоками от 600 х 600 мм весом 150 кг до 2500 х 2000 мм весом 3000 кг. Вращающийся формовочный узел может поставляться в комплектации 4, 6 или 8 позиций, в зависимости от требуемой производительности и расположения в цехе. На меньших узлах на позициях заполнения и разгрузочных позициях извлечения поставляются наклонные роликовые треки с пневматическим приводом для подачи опок от вращающейся формовочной линии. Установки большего размера имеют гидравлические цилиндры, чтобы толкать подмодельные плиты с установки и тащить на установку. Пустые опоки автоматически возвращаются на позицию заполнения.

Technolux Формовочные линии (карусельные). Наша компания занимается поставкой, наладкой и обслуживанием Карусельных Формовочных Линий. Для того чтобы помочь в работе с опоками, конструкция линейки вращающихся формовочных линий включает привод для транспортировки заполненных опок от заполняющей станции смесителя/вибростола к станции ручного извлечения опок. Спектр размеров для работы с опоками от 600 х 600 мм весом 150 кг до 2500 х 2000 мм весом 3000 кг. Вращающийся формовочный узел может поставляться в комплектации 4, 6 или 8 позиций, в зависимости от требуемой производительности и расположения в цехе. На меньших узлах на позициях заполнения и разгрузочных позициях извлечения поставляются наклонные роликовые треки с пневматическим приводом для подачи опок от вращающейся формовочной линии. Установки большего размера имеют гидравлические цилиндры, чтобы толкать подмодельные плиты с установки и тащить на установку. Пустые опоки автоматически возвращаются на позицию заполнения.

Ками Универсальный пятиосевой обрабатывающий центр Sahos Dynamic. Обрабатывающий центр с зоной обработки до: 6 м x 2. 5 м x 1. 5 м. Предназначен для изготовления моделей, форм и контурной обработки деталей из различных видов материала. Универсальный пятиосевой обрабатывающий центр Sahos POWER. Обрабатывающий центр жёсткой конструкции с зоной обработки до: 50 м x 6 м x 3 м. Предназначен для изготовления моделей, форм и контурной обработки деталей из различных видов материала, цветные металлы, алюминиевые сплавы, древесина, фанера, МДФ, ДСП, пластмассы, эпоксидные и полиуретановые смолы и т. п.

Ками Универсальный пятиосевой обрабатывающий центр Sahos Dynamic. Обрабатывающий центр с зоной обработки до: 6 м x 2. 5 м x 1. 5 м. Предназначен для изготовления моделей, форм и контурной обработки деталей из различных видов материала. Универсальный пятиосевой обрабатывающий центр Sahos POWER. Обрабатывающий центр жёсткой конструкции с зоной обработки до: 50 м x 6 м x 3 м. Предназначен для изготовления моделей, форм и контурной обработки деталей из различных видов материала, цветные металлы, алюминиевые сплавы, древесина, фанера, МДФ, ДСП, пластмассы, эпоксидные и полиуретановые смолы и т. п.

Inductoterm Печи для вакуумно – дугового переплава. Компанией «Консарк» по всему миру было поставлено более 100 печей для вакуумно-дугового переплава и получения слитков весом до 30 тонн и диаметром до 1280 мм. Компания «Консарк» первой разработала высокопроизводительные автоматизированные вакуумно-дуговые печи специальной конструкции для переплава химически активных металлов и сплавов. Печи для вакуумно-дугового переплава компании «Консарк» имеют следующие особенности: • Конструкция печи обеспечивает коаксиальное прохождение токов, что существенно повышает равномерность процесса плавки и кристаллизации слитка. • Применение системы позиционирования электрода по осям X и Y повышает качество получаемого слитка и безопасность работы при плавке химически активных металлов. • Использование силоизмерительных ячеек для точного автоматического управления процессом плавки и поддержания постоянной длины дуги. • Автоматическое управление замедлением плавки в конце цикла приводит к дальнейшему повышению качества получаемого слитка. • Источник тока собственной разработки с управлением от реактора насыщения имеет высокую надёжность и длительный срок службы, требуя при этом минимального обслуживания. • Полностью автоматизированное управление процессом плавки позволяет свести к минимуму влияние человеческого фактора на качество продукции и при этом существенно повышает безопасность работы оборудования.

Inductoterm Печи для вакуумно – дугового переплава. Компанией «Консарк» по всему миру было поставлено более 100 печей для вакуумно-дугового переплава и получения слитков весом до 30 тонн и диаметром до 1280 мм. Компания «Консарк» первой разработала высокопроизводительные автоматизированные вакуумно-дуговые печи специальной конструкции для переплава химически активных металлов и сплавов. Печи для вакуумно-дугового переплава компании «Консарк» имеют следующие особенности: • Конструкция печи обеспечивает коаксиальное прохождение токов, что существенно повышает равномерность процесса плавки и кристаллизации слитка. • Применение системы позиционирования электрода по осям X и Y повышает качество получаемого слитка и безопасность работы при плавке химически активных металлов. • Использование силоизмерительных ячеек для точного автоматического управления процессом плавки и поддержания постоянной длины дуги. • Автоматическое управление замедлением плавки в конце цикла приводит к дальнейшему повышению качества получаемого слитка. • Источник тока собственной разработки с управлением от реактора насыщения имеет высокую надёжность и длительный срок службы, требуя при этом минимального обслуживания. • Полностью автоматизированное управление процессом плавки позволяет свести к минимуму влияние человеческого фактора на качество продукции и при этом существенно повышает безопасность работы оборудования.

DISAMATIC® Станки для вертикальной формовки в песчано-глинистые смеси серии DISA установили стандарт скорости, качества, надежности, рентабельного производства и рабочей среды. Более 1430 литейных цехов по всему миру установили формовочные машины DISAMATIC для производства широкого ассортимента отливок различных типов и размеров. DISA предлагает два полностью совершенных решения DISAMATIC: - Машины серии DISA 100 подходят для литейных цехов, нацеленных на среднюю выработку прецизионных отливок. Предлагая те же размеры форм, что и машины серии DISA 200, отличающиеся более высокой скоростью, машины средней серии являются идеальным решением для многих литейных предприятий, работающих по контрактам, и литейных цехов, намеревающихся модернизировать их технологию на более быструю и более рентабельную технологию формовки. - Машины серии DISA 200 - это окончательный выбор для литейных производств, нацеленных на высокоскоростное и долговременное производство качественных отливок. С непревзойденной скоростью, точностью и надежностью машины этой высокоскоростной серии представляют собой наиболее рентабельный выбор для литейных цехов крупносерийного производства. Обеспечьте свое конкурентное преимущество с помощью решений, предлагаемых DISA: - Проверенная технология, основанная на продаже 1430 производственных линий DISAMATIC - Размеры форм от 500 x 400 до 1050 x 850 мм - Исключительное время безотказной работы и надежность для оптимизации производительности Вашей линии - Исключительная точность форм, что снижает стоимость механической обработки - Надежная конструкция для упрощения эксплуатации и технического обслуживания - Разработано специально для безопасного и чистого производства – подходящее решение!

DISAMATIC® Станки для вертикальной формовки в песчано-глинистые смеси серии DISA установили стандарт скорости, качества, надежности, рентабельного производства и рабочей среды. Более 1430 литейных цехов по всему миру установили формовочные машины DISAMATIC для производства широкого ассортимента отливок различных типов и размеров. DISA предлагает два полностью совершенных решения DISAMATIC: - Машины серии DISA 100 подходят для литейных цехов, нацеленных на среднюю выработку прецизионных отливок. Предлагая те же размеры форм, что и машины серии DISA 200, отличающиеся более высокой скоростью, машины средней серии являются идеальным решением для многих литейных предприятий, работающих по контрактам, и литейных цехов, намеревающихся модернизировать их технологию на более быструю и более рентабельную технологию формовки. - Машины серии DISA 200 - это окончательный выбор для литейных производств, нацеленных на высокоскоростное и долговременное производство качественных отливок. С непревзойденной скоростью, точностью и надежностью машины этой высокоскоростной серии представляют собой наиболее рентабельный выбор для литейных цехов крупносерийного производства. Обеспечьте свое конкурентное преимущество с помощью решений, предлагаемых DISA: - Проверенная технология, основанная на продаже 1430 производственных линий DISAMATIC - Размеры форм от 500 x 400 до 1050 x 850 мм - Исключительное время безотказной работы и надежность для оптимизации производительности Вашей линии - Исключительная точность форм, что снижает стоимость механической обработки - Надежная конструкция для упрощения эксплуатации и технического обслуживания - Разработано специально для безопасного и чистого производства – подходящее решение!

ABP Induction Индукционные тигельные печи серии FS Среднечастотная индукционная тигельная печь предназначена для плавки и хранения черных и цветных металлов и имеет скорость плавки от 1 до 5, 5 тонн/час. Концепция печей FS с множеством преимуществ для Вас: Высокая степень надежности и широкие возможности Испытанные временем конструктивные лементы, такие как открытая конструкция печи, заменяемая верхняя часть печи и оптимальный принцип энергопитания, обеспечивают высокую надежность и максимальный спектр возможностей. Меньшее энергопотребление и улучшенная экономичность Современные полупроводниковые технологии и оптимальный дизайн печи минимизируют потребление мощности и расход. Высокая безопасность Безопасность в эксплуатации благодаря нерперывному автоматическому мониторингу печи. Привлекательное соотношение цена/качество и продолжительный срок службы Привлекательная цена достигается использованием стандартных модулей АВР. Эти системы конструктивно жесткие и надежные, что минимизирует суммарные затраты за весь срок службы. Легкость в управлении и обслуживании В модернизированной конструкции печи предусмотрена возможность быстрого и легкого монтажа. Эксплуатация системы, управление и мониторинг просты и удобны для пользователя.

ABP Induction Индукционные тигельные печи серии FS Среднечастотная индукционная тигельная печь предназначена для плавки и хранения черных и цветных металлов и имеет скорость плавки от 1 до 5, 5 тонн/час. Концепция печей FS с множеством преимуществ для Вас: Высокая степень надежности и широкие возможности Испытанные временем конструктивные лементы, такие как открытая конструкция печи, заменяемая верхняя часть печи и оптимальный принцип энергопитания, обеспечивают высокую надежность и максимальный спектр возможностей. Меньшее энергопотребление и улучшенная экономичность Современные полупроводниковые технологии и оптимальный дизайн печи минимизируют потребление мощности и расход. Высокая безопасность Безопасность в эксплуатации благодаря нерперывному автоматическому мониторингу печи. Привлекательное соотношение цена/качество и продолжительный срок службы Привлекательная цена достигается использованием стандартных модулей АВР. Эти системы конструктивно жесткие и надежные, что минимизирует суммарные затраты за весь срок службы. Легкость в управлении и обслуживании В модернизированной конструкции печи предусмотрена возможность быстрого и легкого монтажа. Эксплуатация системы, управление и мониторинг просты и удобны для пользователя.

Технологический процесс изготовления отливки «диск тормозной»

Технологический процесс изготовления отливки «диск тормозной»

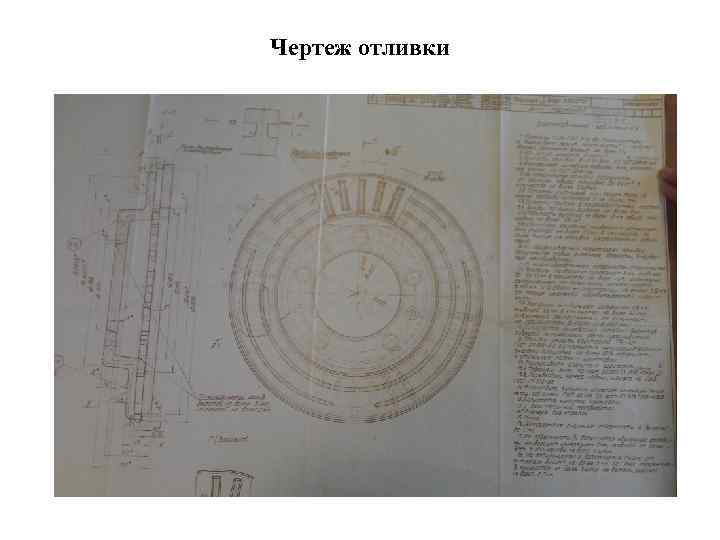

Чертеж отливки

Чертеж отливки

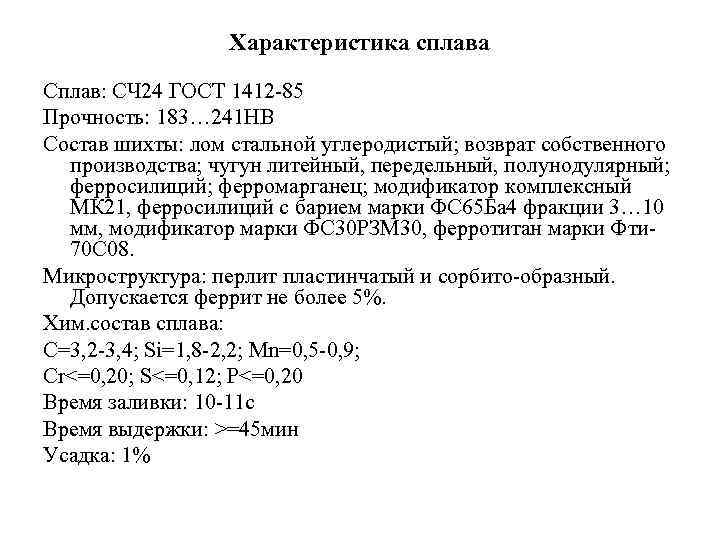

Характеристика сплава Сплав: СЧ 24 ГОСТ 1412 -85 Прочность: 183… 241 НВ Состав шихты: лом стальной углеродистый; возврат собственного производства; чугун литейный, передельный, полунодулярный; ферросилиций; ферромарганец; модификатор комплексный МК 21, ферросилиций с барием марки ФС 65 Ба 4 фракции 3… 10 мм, модификатор марки ФС 30 РЗМ 30, ферротитан марки Фти 70 С 08. Микроструктура: перлит пластинчатый и сорбито-образный. Допускается феррит не более 5%. Хим. состав сплава: C=3, 2 -3, 4; Si=1, 8 -2, 2; Mn=0, 5 -0, 9; Cr<=0, 20; S<=0, 12; P<=0, 20 Время заливки: 10 -11 с Время выдержки: >=45 мин Усадка: 1%

Характеристика сплава Сплав: СЧ 24 ГОСТ 1412 -85 Прочность: 183… 241 НВ Состав шихты: лом стальной углеродистый; возврат собственного производства; чугун литейный, передельный, полунодулярный; ферросилиций; ферромарганец; модификатор комплексный МК 21, ферросилиций с барием марки ФС 65 Ба 4 фракции 3… 10 мм, модификатор марки ФС 30 РЗМ 30, ферротитан марки Фти 70 С 08. Микроструктура: перлит пластинчатый и сорбито-образный. Допускается феррит не более 5%. Хим. состав сплава: C=3, 2 -3, 4; Si=1, 8 -2, 2; Mn=0, 5 -0, 9; Cr<=0, 20; S<=0, 12; P<=0, 20 Время заливки: 10 -11 с Время выдержки: >=45 мин Усадка: 1%

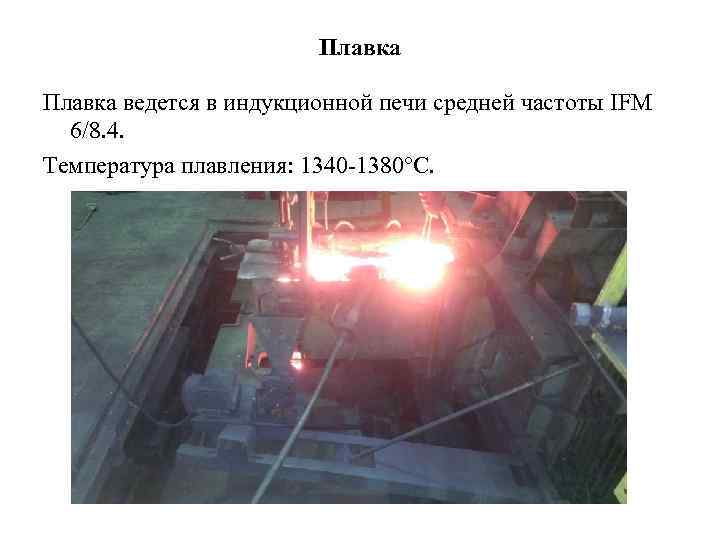

Плавка ведется в индукционной печи средней частоты IFM 6/8. 4. Температура плавления: 1340 -1380°С.

Плавка ведется в индукционной печи средней частоты IFM 6/8. 4. Температура плавления: 1340 -1380°С.

Формовка ведется на АФЛ «Гизаблок-35» в безопочных формах, изготовленных пескодувно-прессовым методом.

Формовка ведется на АФЛ «Гизаблок-35» в безопочных формах, изготовленных пескодувно-прессовым методом.

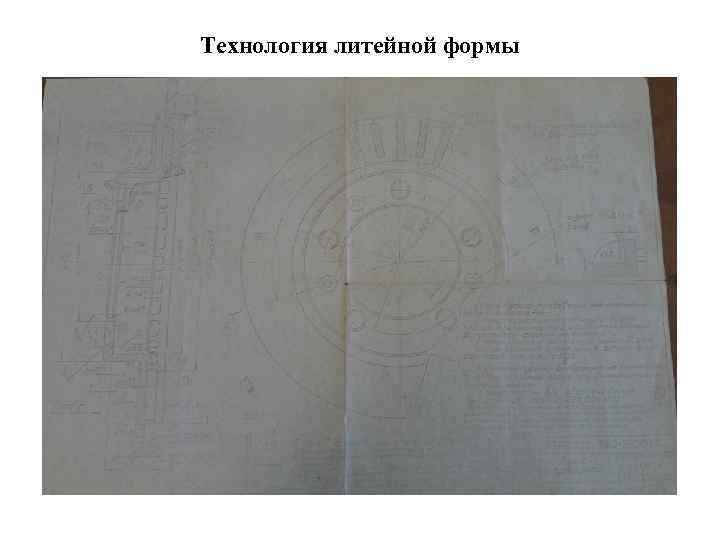

Технология литейной формы

Технология литейной формы

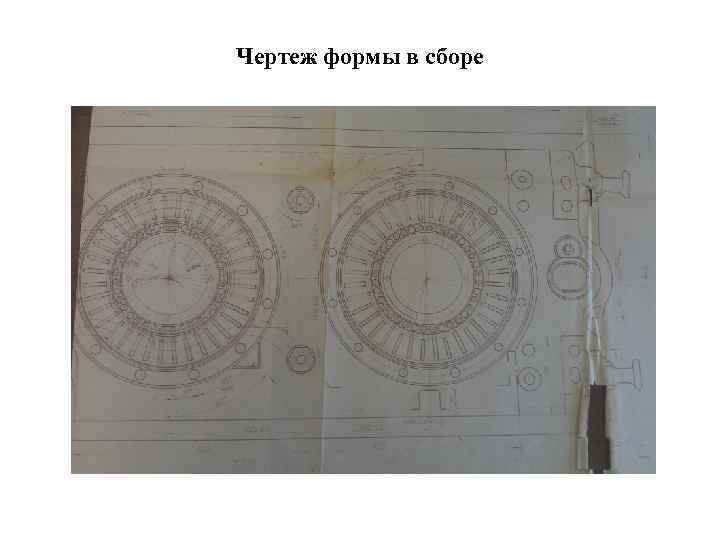

Чертеж формы в сборе

Чертеж формы в сборе

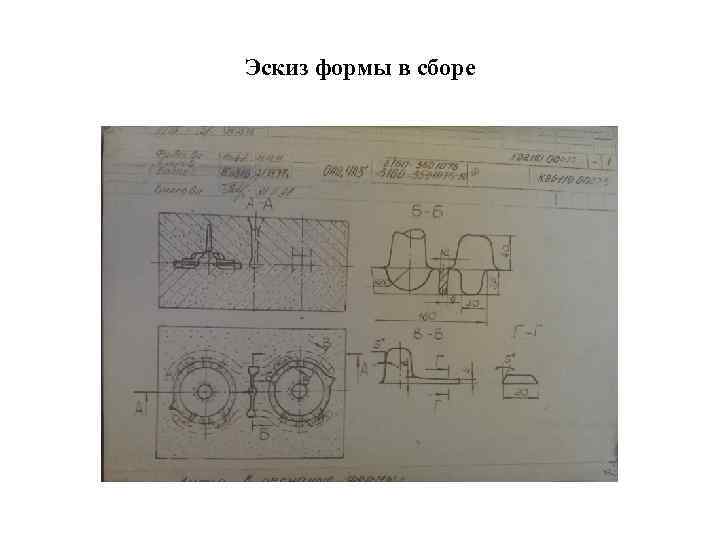

Эскиз формы в сборе

Эскиз формы в сборе

Стержни изготавливаются по «Cold-Box-Amin» процессу на автоматах LL-25 «Laempe»

Стержни изготавливаются по «Cold-Box-Amin» процессу на автоматах LL-25 «Laempe»

LL-25 «Laempe»

LL-25 «Laempe»

Приготовление формовочной смеси Используется песчано-глинистая смесь. Формовочная смесь приготавливается в бегунах АМК 2000 Н в автоматическом режиме. Контроль осуществляется путем подачи воды через большой и малый гидранты. В лотке бегуна имеются малая и большая щели, в которые просыпается смесь. По мере увлажнения, смесь минует малую щель и просыпается в большую. Хорошо увлажненная смесь минует обе щели и тогда отправляется на следующий этап.

Приготовление формовочной смеси Используется песчано-глинистая смесь. Формовочная смесь приготавливается в бегунах АМК 2000 Н в автоматическом режиме. Контроль осуществляется путем подачи воды через большой и малый гидранты. В лотке бегуна имеются малая и большая щели, в которые просыпается смесь. По мере увлажнения, смесь минует малую щель и просыпается в большую. Хорошо увлажненная смесь минует обе щели и тогда отправляется на следующий этап.

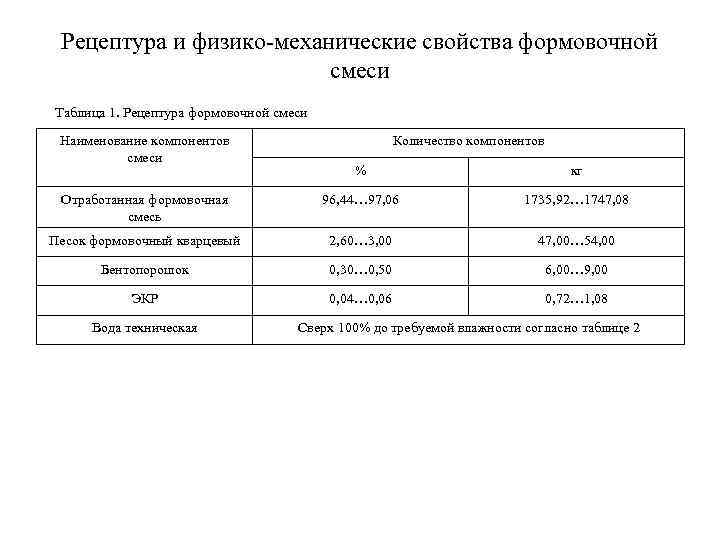

Рецептура и физико-механические свойства формовочной смеси Таблица 1. Рецептура формовочной смеси Наименование компонентов смеси Количество компонентов % кг Отработанная формовочная смесь 96, 44… 97, 06 1735, 92… 1747, 08 Песок формовочный кварцевый 2, 60… 3, 00 47, 00… 54, 00 Бентопорошок 0, 30… 0, 50 6, 00… 9, 00 ЭКР 0, 04… 0, 06 0, 72… 1, 08 Вода техническая Сверх 100% до требуемой влажности согласно таблице 2

Рецептура и физико-механические свойства формовочной смеси Таблица 1. Рецептура формовочной смеси Наименование компонентов смеси Количество компонентов % кг Отработанная формовочная смесь 96, 44… 97, 06 1735, 92… 1747, 08 Песок формовочный кварцевый 2, 60… 3, 00 47, 00… 54, 00 Бентопорошок 0, 30… 0, 50 6, 00… 9, 00 ЭКР 0, 04… 0, 06 0, 72… 1, 08 Вода техническая Сверх 100% до требуемой влажности согласно таблице 2

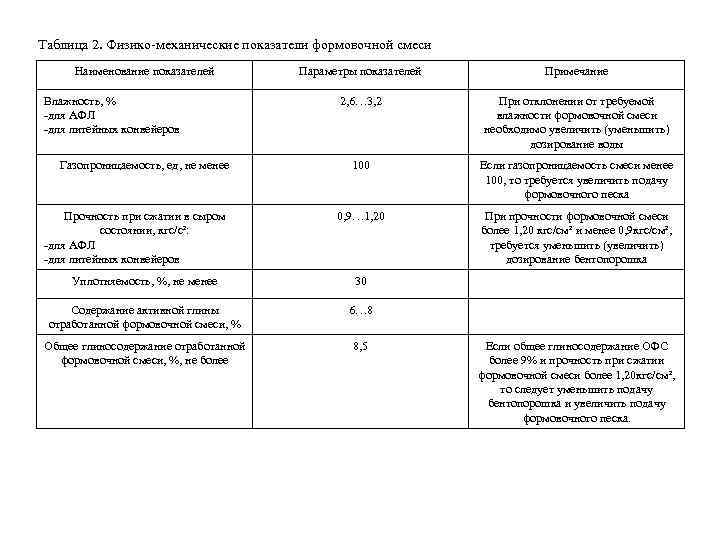

Таблица 2. Физико-механические показатели формовочной смеси Наименование показателей Влажность, % -для АФЛ -для литейных конвейеров Газопроницаемость, ед, не менее Прочность при сжатии в сыром состоянии, кгс/с²: -для АФЛ -для литейных конвейеров Параметры показателей Примечание 2, 6… 3, 2 При отклонении от требуемой влажности формовочной смеси необходимо увеличить (уменьшить) дозирование воды 100 Если газопроницаемость смеси менее 100, то требуется увеличить подачу формовочного песка 0, 9… 1, 20 При прочности формовочной смеси более 1, 20 кгс/см² и менее 0, 9 кгс/см², требуется уменьшить (увеличить) дозирование бентопорошка Уплотняемость, %, не менее 30 Содержание активной глины отработанной формовочной смеси, % 6… 8 Общее глиносодержание отработанной формовочной смеси, %, не более 8, 5 Если общее глиносодержание ОФС более 9% и прочность при сжатии формовочной смеси более 1, 20 кгс/см², то следует уменьшить подачу бентопорошка и увеличить подачу формовочного песка.

Таблица 2. Физико-механические показатели формовочной смеси Наименование показателей Влажность, % -для АФЛ -для литейных конвейеров Газопроницаемость, ед, не менее Прочность при сжатии в сыром состоянии, кгс/с²: -для АФЛ -для литейных конвейеров Параметры показателей Примечание 2, 6… 3, 2 При отклонении от требуемой влажности формовочной смеси необходимо увеличить (уменьшить) дозирование воды 100 Если газопроницаемость смеси менее 100, то требуется увеличить подачу формовочного песка 0, 9… 1, 20 При прочности формовочной смеси более 1, 20 кгс/см² и менее 0, 9 кгс/см², требуется уменьшить (увеличить) дозирование бентопорошка Уплотняемость, %, не менее 30 Содержание активной глины отработанной формовочной смеси, % 6… 8 Общее глиносодержание отработанной формовочной смеси, %, не более 8, 5 Если общее глиносодержание ОФС более 9% и прочность при сжатии формовочной смеси более 1, 20 кгс/см², то следует уменьшить подачу бентопорошка и увеличить подачу формовочного песка.

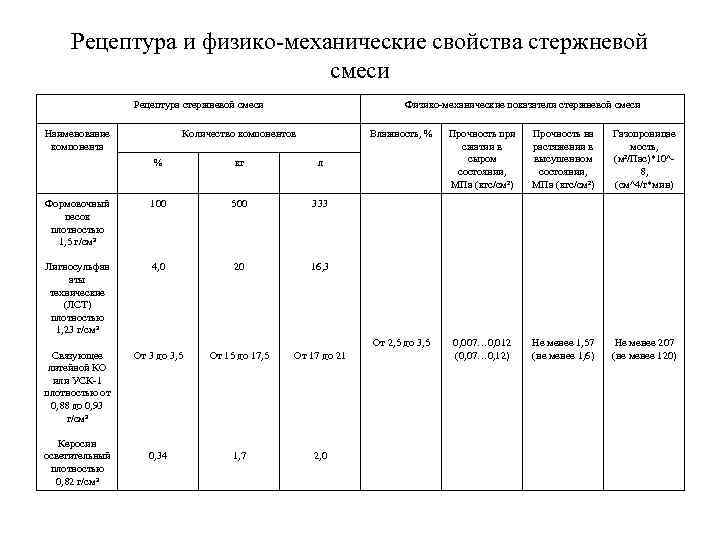

Рецептура и физико-механические свойства стержневой смеси Рецептура стержневой смеси Наименование компонента Физико-механические показатели стержневой смеси Количество компонентов Влажность, % кг 100 500 4, 0 20 От 3 до 3, 5 От 15 до 17, 5 От 17 до 21 0, 34 1, 7 2, 0 Не менее 1, 57 (не менее 1, 6) Не менее 207 (не менее 120) 16, 3 Связующее литейной КО или УСК-1 плотностью от 0, 88 до 0, 93 г/см³ 0, 007… 0, 012 (0, 07… 0, 12) 333 Лигносульфан аты технические (ЛСТ) плотностью 1, 23 г/см³ Газопроницае мость, (м²/Пас)*10^8, (см^4/г*мин) л Формовочный песок плотностью 1, 5 г/см³ Прочность на растяжении в высушенном состоянии, МПа (кгс/см²) От 2, 5 до 3, 5 % Прочность при сжатии в сыром состоянии, МПа (кгс/см²) Керосин осветительный плотностью 0, 82 г/см³

Рецептура и физико-механические свойства стержневой смеси Рецептура стержневой смеси Наименование компонента Физико-механические показатели стержневой смеси Количество компонентов Влажность, % кг 100 500 4, 0 20 От 3 до 3, 5 От 15 до 17, 5 От 17 до 21 0, 34 1, 7 2, 0 Не менее 1, 57 (не менее 1, 6) Не менее 207 (не менее 120) 16, 3 Связующее литейной КО или УСК-1 плотностью от 0, 88 до 0, 93 г/см³ 0, 007… 0, 012 (0, 07… 0, 12) 333 Лигносульфан аты технические (ЛСТ) плотностью 1, 23 г/см³ Газопроницае мость, (м²/Пас)*10^8, (см^4/г*мин) л Формовочный песок плотностью 1, 5 г/см³ Прочность на растяжении в высушенном состоянии, МПа (кгс/см²) От 2, 5 до 3, 5 % Прочность при сжатии в сыром состоянии, МПа (кгс/см²) Керосин осветительный плотностью 0, 82 г/см³

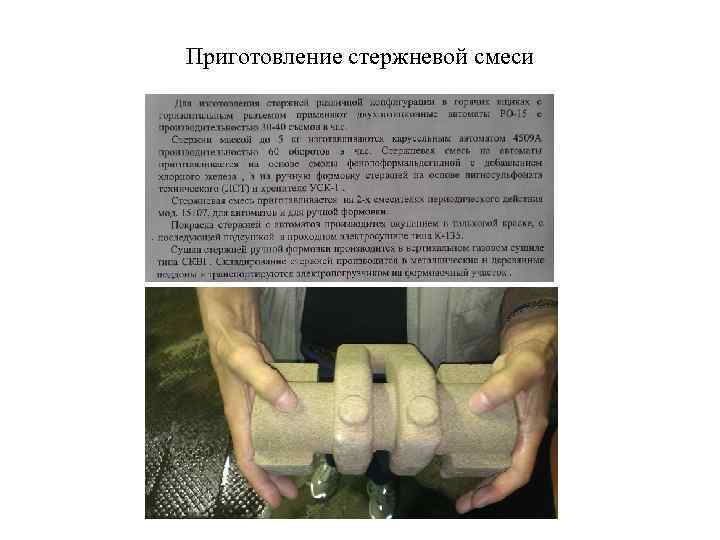

Приготовление стержневой смеси

Приготовление стержневой смеси

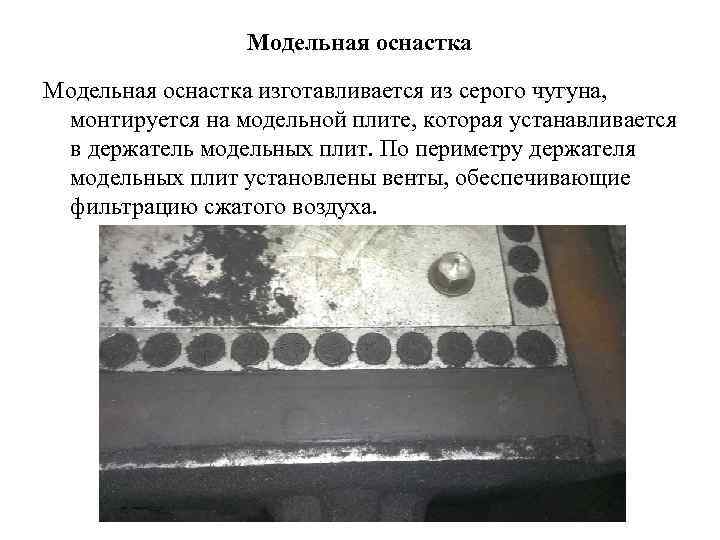

Модельная оснастка изготавливается из серого чугуна, монтируется на модельной плите, которая устанавливается в держатель модельных плит. По периметру держателя модельных плит установлены венты, обеспечивающие фильтрацию сжатого воздуха.

Модельная оснастка изготавливается из серого чугуна, монтируется на модельной плите, которая устанавливается в держатель модельных плит. По периметру держателя модельных плит установлены венты, обеспечивающие фильтрацию сжатого воздуха.

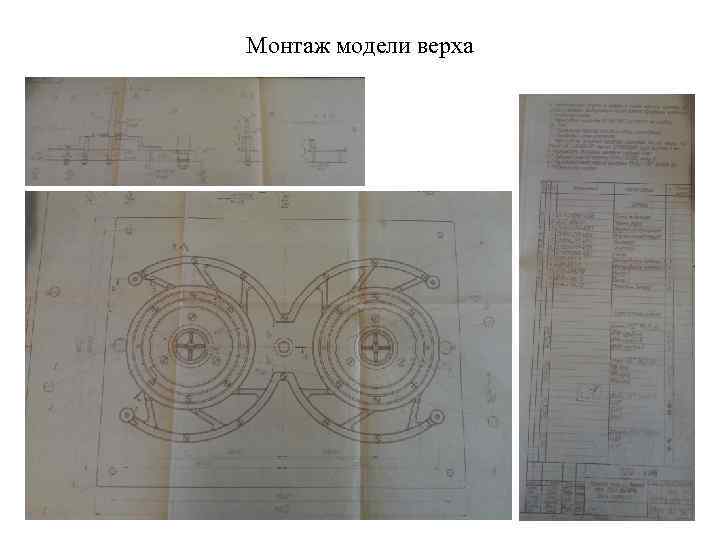

Монтаж модели верха

Монтаж модели верха

Монтаж модели низа

Монтаж модели низа

Финишная операция После охлаждения в форме до t=600°C, форма подается на выбивную решетку, где происходит разделение формовочной смеси и отливки. Формовочная смесь проваливается через колосники выбивной решетки на транспортную ленту и подвергается подготовке для повторного использования. Подготовка включает в себя: 1. Магнитная сепарация; 2. Дезинтеграция; 3. Просеивание; 4. Гомогенизация; 5. Охлаждение; 6. Подача в бункер и последующая передача в смеситель.

Финишная операция После охлаждения в форме до t=600°C, форма подается на выбивную решетку, где происходит разделение формовочной смеси и отливки. Формовочная смесь проваливается через колосники выбивной решетки на транспортную ленту и подвергается подготовке для повторного использования. Подготовка включает в себя: 1. Магнитная сепарация; 2. Дезинтеграция; 3. Просеивание; 4. Гомогенизация; 5. Охлаждение; 6. Подача в бункер и последующая передача в смеситель.