Doklad_Kopia_MaK_6_M_25_Rabochy_protsess__mi.ppt

- Количество слайдов: 40

Мониторинг рабочего процесса с помощью DEPAS 3. 2 H Ma. K 6 M 25

Параметры рабочего процесса СДВС l Pi, Ni, rpm, Pz, Pc, Pexp, Vm, … l Параметры топливоподачи l Фазы газораспределения

Мониторинг рабочего процесса с помощью DEPAS 3. 2 H - своевременно и оперативно производить безразборную диагностику ЦПГ, ТА и МГР; - повышать экономичность рабочего процесса, за счет точной регулировки ТА и МГР; - увеличивать межремонтный период и сокращать затраты на ТО, за счет расчета и равномерного распределения нагрузки между цилиндрами СДВС; - предупреждать возникновение аварийных ситуаций; - сокращать затраты на эксплуатацию дизельной ЭУ

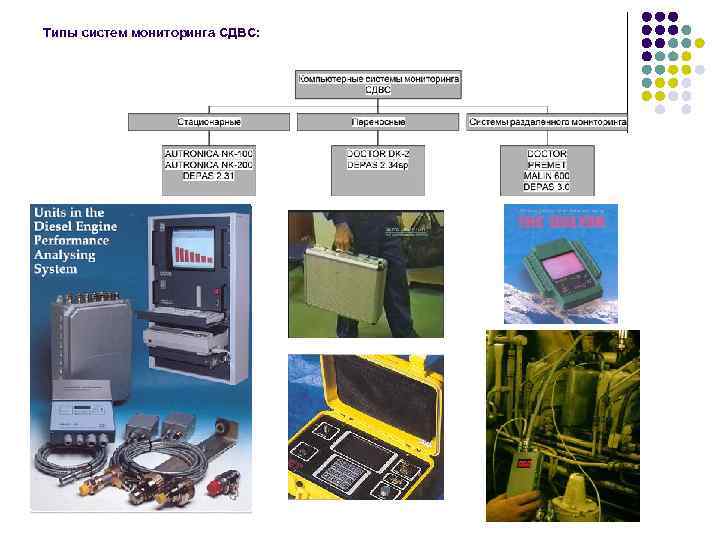

Типы систем мониторинга СДВС:

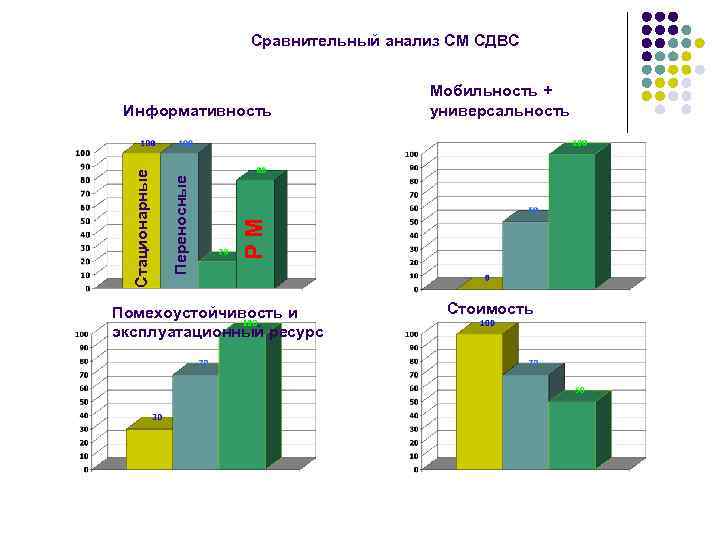

Сравнительный анализ СМ СДВС РМ Переносные Стационарные Информативность Мобильность + универсальность Помехоустойчивость и эксплуатационный ресурс Стоимость

Особенности применяемых СМРП СДВС 1) Не определяются во время эксплуатации фазы топливоподачи без внедрения в топливную систему высокого давления специальных устройств; 2) Не определяются во время эксплуатации фазы газораспределения, либо это производят это косвенным путем; 3) недостаточно полное (или точное) моделирование рабочего процесса, поскольку современные математические модели требуют больших ресурсов времени и производительности вычислительной техники, что не дает возможности использовать их в режиме реального времени;

Особенности применяемых СМРП СДВС 5) соединение измерительной и расчетной частей увеличивает сложность. Для передачи сигналов используются длинные кабельные линии + дополнительные усилители и преобразователи сигналов, что снижает надежность. Затруднен процесс обмена информацией; 6) стоимость систем подобного типа остается весьма высокой; 7) как следствие, СМРП в настоящее время недостаточно распространены на судах морского флота. Максимальная эффективность работы СЭУ достигается при постоянном контроле (мониторинге) Параметров рабочего процесса СДВС и своевременном принятии необходимых мер для его корректировки.

Системы разделенного мониторинга l l l l На базе современных высокопроизводительных микроконтроллеров Высокая мобильность Простота в эксплуатации Невысокая стоимость Рассчитаны на применение широким кругом специалистов Ограниченный объем информации в момент диагностирования Полный расчет рабочего процесса и отчет производятся на внешнем компьютере

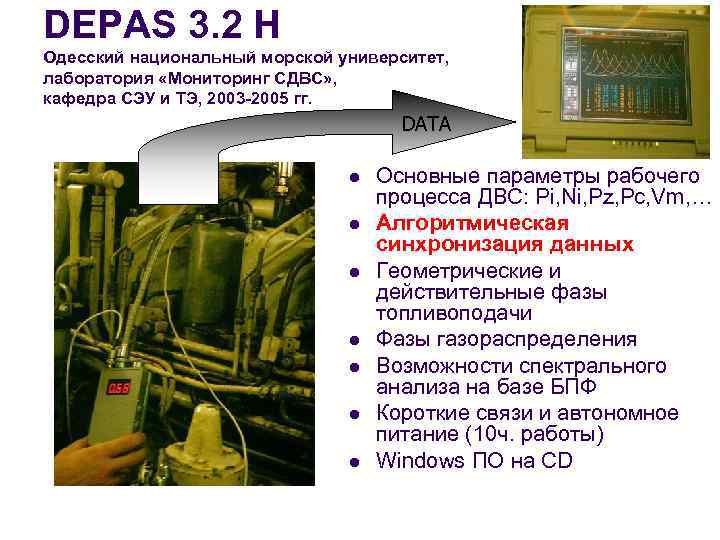

DEPAS 3. 2 H Одесский национальный морской университет, лаборатория «Мониторинг СДВС» , кафедра СЭУ и ТЭ, 2003 -2005 гг. DATA l l l l Основные параметры рабочего процесса ДВС: Pi, Ni, Pz, Pc, Vm, … Алгоритмическая синхронизация данных Геометрические и действительные фазы топливоподачи Фазы газораспределения Возможности спектрального анализа на базе БПФ Короткие связи и автономное питание (10 ч. работы) Windows ПО на СD

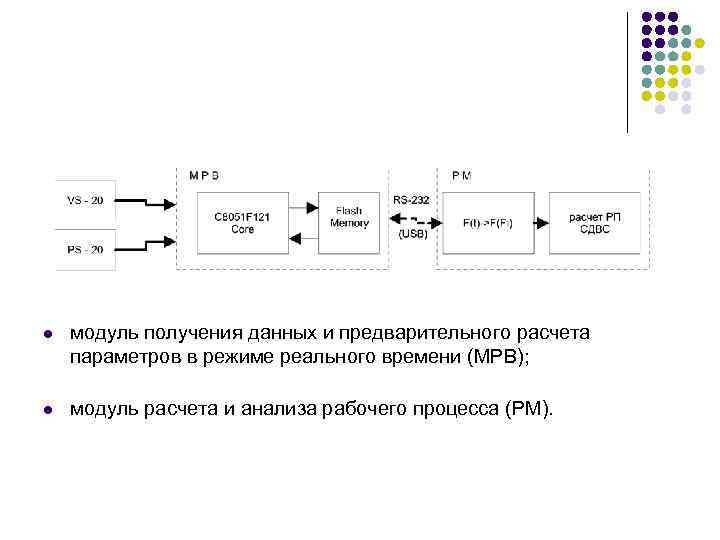

Основной идеей разделенного мониторинга СДВС является разделение системы на два функциональных модуля: l модуль получения данных и предварительного расчета параметров в режиме реального времени (МРВ); l модуль расчета и анализа рабочего процесса (РМ).

Модуль реального времени Осуществляет предварительный расчет и последовательно отображает на внутренний экран следующие параметры рабочего процесса СДВС: - тактность (автоопределение для контроля расчета) - RPM, частоту вращения коленчатого вала; - Pt, среднее интегральное давление рабочего цикла; - Pz, Pzmin, Pzmax максимальное давление сгорания в цилиндре (мин. , макс. , среднее за несколько циклов)

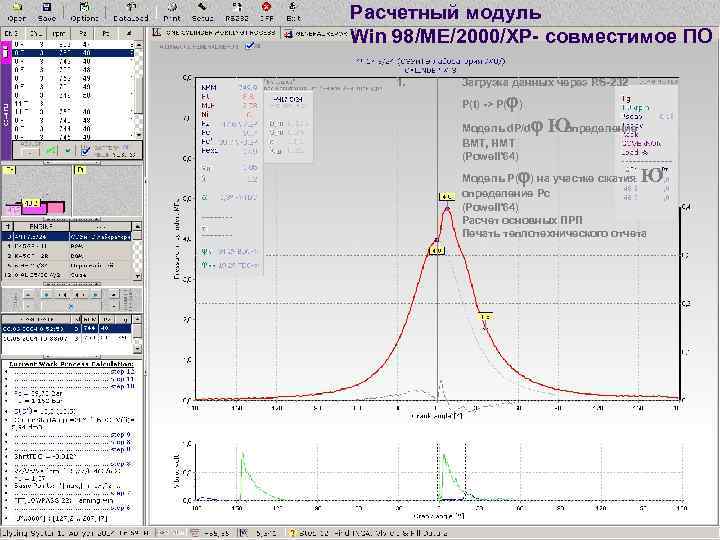

Расчетный модуль Win 98/ME/2000/XP- совместимое ПО 1. Загрузка данных через RS-232 j) P(t) -> P( Модель d. P/d ВМТ, НМТ (Powell’ 64) j j. Ю определение Ю Модель P( ) на участке сжатия определение Рс (Powell’ 64) Расчет основных ПРП Печать теплотехнического отчета

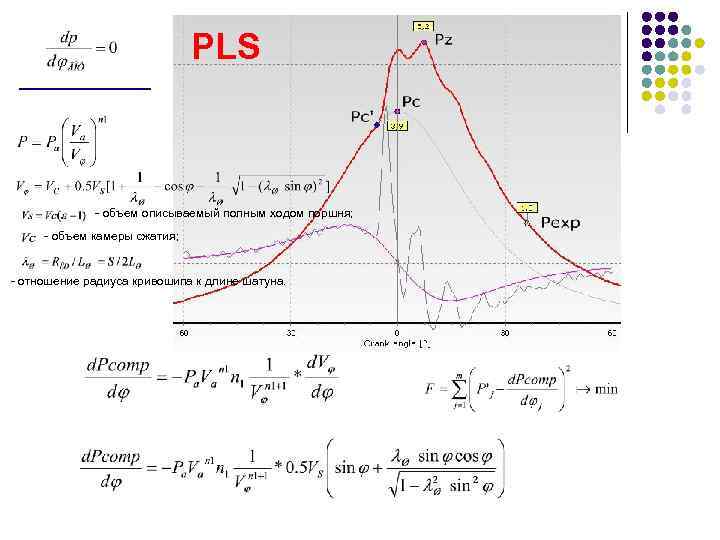

Использование PLS-алгоритма при практическом индицировании предпочтительно по следующим соображениям: 1) Автоматический учет погрешностей определения ВМТ (Установка фазового датчика и маркировка маховика выполнятся 2) на остановленном двигателе. Во время работы дизеля ВМТ смещается из-за скручивания коленчатого вала, пропорционально нагрузке увеличивающегося на дальних от маховика цилиндрах; из-за крутильных колебаний; зазоров в КШМ и других факторов, которые невозможно учесть в «статике» ) - PLS-алгоритм автоматически учитывает влияние скручивания коленчатого вала на нагруженном двигателе (см. пример дизеля 10 K 45 GF B&W); - PLS-алгоритм автоматически учитывает влияние несоответствия между истинным положением ВМТ и маркировки на маховике, возникающего вследствие возможной неточной маркировки маховика, влияния зазоров в деталях КШМ и других эксплуатационных факторов; - PLS-алгоритм автоматически учитывает влияние конечной скорости прохождения волны давления в канале индикаторного крана (от камеры сгорания до мембраны датчика давления);

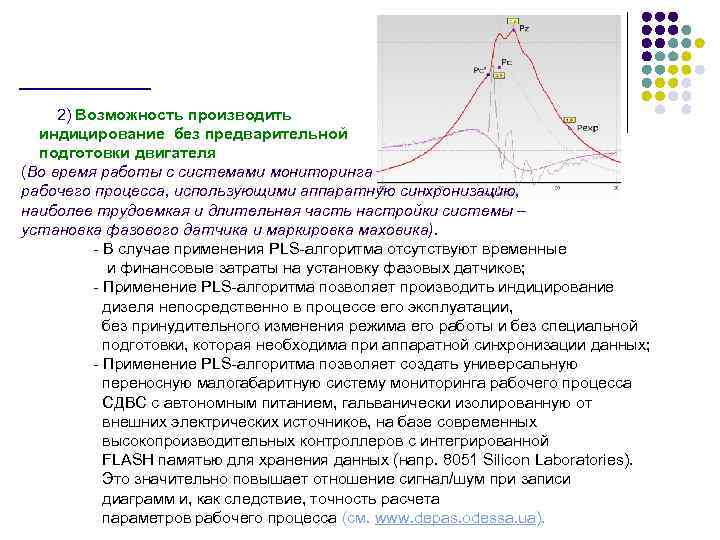

2) Возможность производить индицирование без предварительной подготовки двигателя (Во время работы с системами мониторинга рабочего процесса, использующими аппаратную синхронизацию, наиболее трудоемкая и длительная часть настройки системы – установка фазового датчика и маркировка маховика). - В случае применения PLS-алгоритма отсутствуют временные и финансовые затраты на установку фазовых датчиков; - Применение PLS-алгоритма позволяет производить индицирование дизеля непосредственно в процессе его эксплуатации, без принудительного изменения режима его работы и без специальной подготовки, которая необходима при аппаратной синхронизации данных; - Применение PLS-алгоритма позволяет создать универсальную переносную малогабаритную систему мониторинга рабочего процесса СДВС с автономным питанием, гальванически изолированную от внешних электрических источников, на базе современных высокопроизводительных контроллеров с интегрированной FLASH памятью для хранения данных (напр. 8051 Silicon Laboratories). Это значительно повышает отношение сигнал/шум при записи диаграмм и, как следствие, точность расчета параметров рабочего процесса (см. www. depas. odessa. ua).

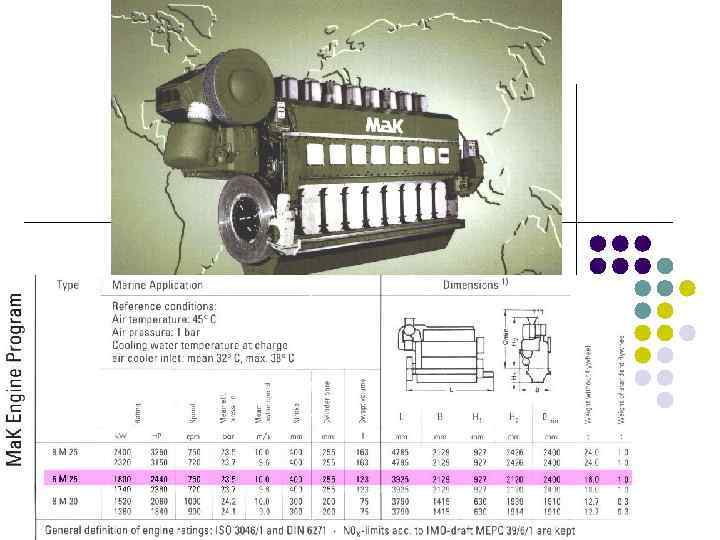

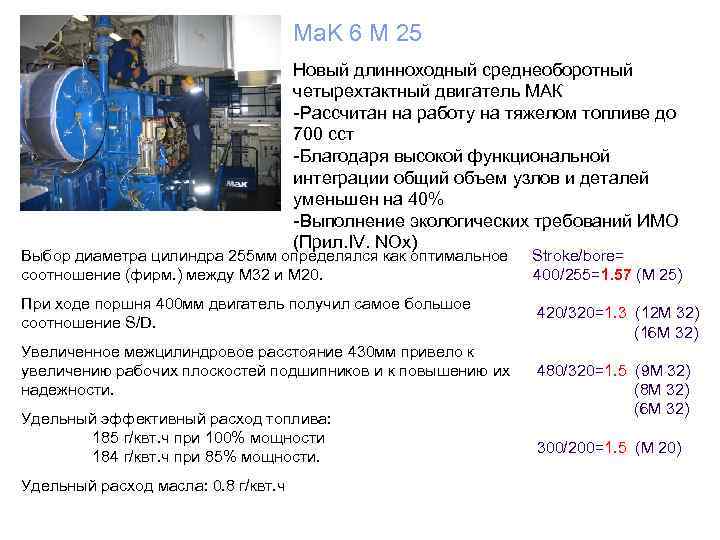

Ma. K 6 M 25 Новый длинноходный среднеоборотный четырехтактный двигатель МАК -Рассчитан на работу на тяжелом топливе до 700 сст -Благодаря высокой функциональной интеграции общий объем узлов и деталей уменьшен на 40% -Выполнение экологических требований ИМО (Прил. IV. NOx) Выбор диаметра цилиндра 255 мм определялся как оптимальное соотношение (фирм. ) между М 32 и М 20. При ходе поршня 400 мм двигатель получил самое большое соотношение S/D. Увеличенное межцилиндровое расстояние 430 мм привело к увеличению рабочих плоскостей подшипников и к повышению их надежности. Удельный эффективный расход топлива: 185 г/квт. ч при 100% мощности 184 г/квт. ч при 85% мощности. Удельный расход масла: 0. 8 г/квт. ч Stroke/bore= 400/255=1. 57 (M 25) 420/320=1. 3 (12 M 32) (16 M 32) 480/320=1. 5 (9 M 32) (8 M 32) (6 M 32) 300/200=1. 5 (M 20)

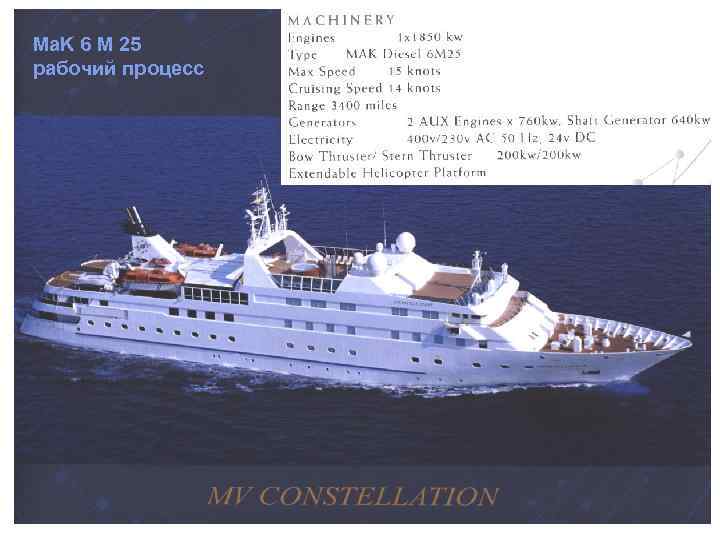

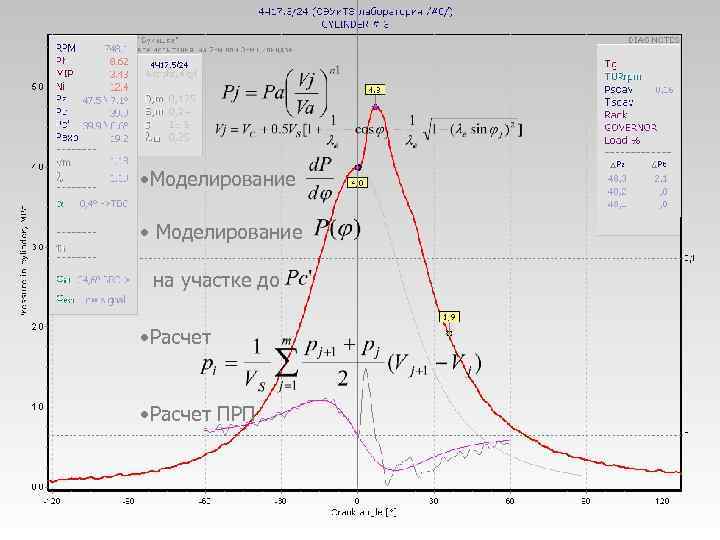

Ma. K 6 M 25 рабочий процесс

Ma. K 6 M 25 рабочий процесс

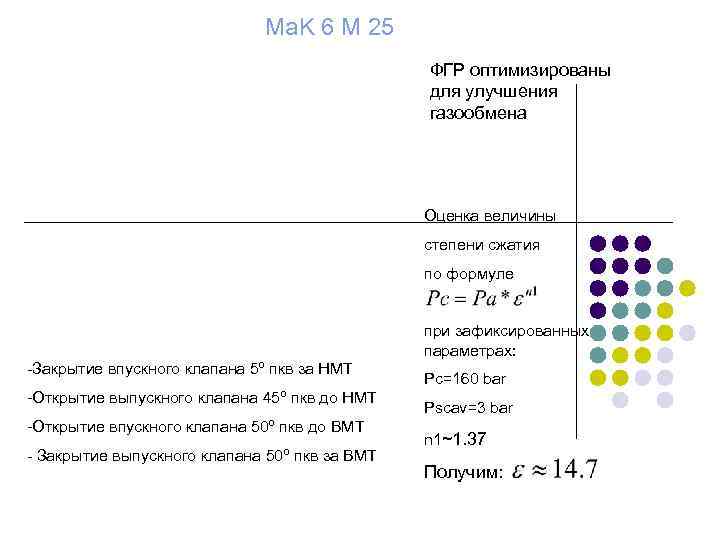

Ma. K 6 M 25 ФГР оптимизированы для улучшения газообмена Оценка величины степени сжатия по формуле при зафиксированных параметрах: -Закрытие впускного клапана 5º пкв за НМТ -Открытие выпускного клапана 45º пкв до НМТ -Открытие впускного клапана 50º пкв до ВМТ - Закрытие выпускного клапана 50º пкв за ВМТ Рс=160 bar Pscav=3 bar n 1~1. 37 Получим:

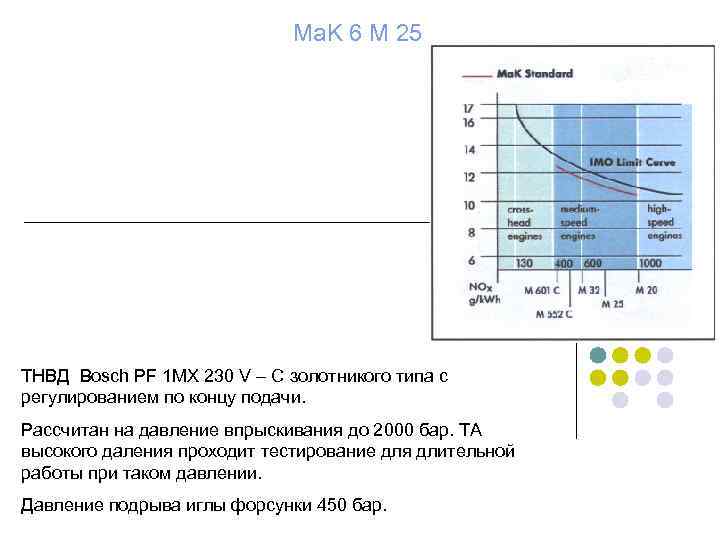

Ma. K 6 M 25 ТНВД Bosch PF 1 MX 230 V – C золотникого типа с регулированием по концу подачи. Рассчитан на давление впрыскивания до 2000 бар. ТА высокого даления проходит тестирование для длительной работы при таком давлении. Давление подрыва иглы форсунки 450 бар.

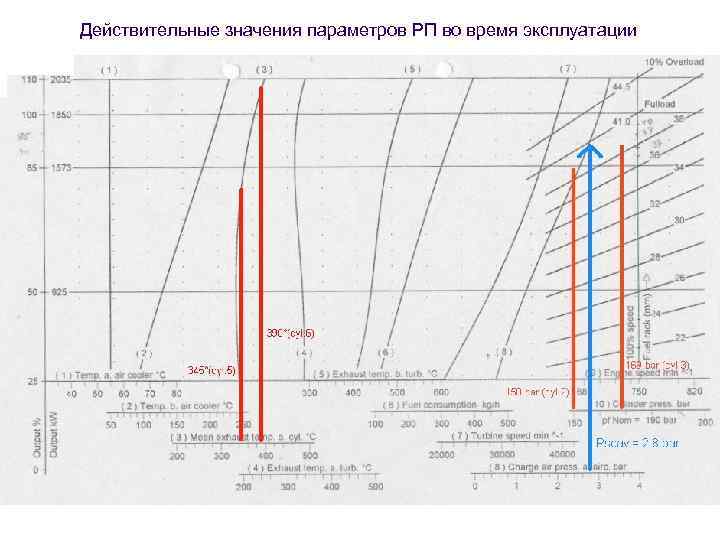

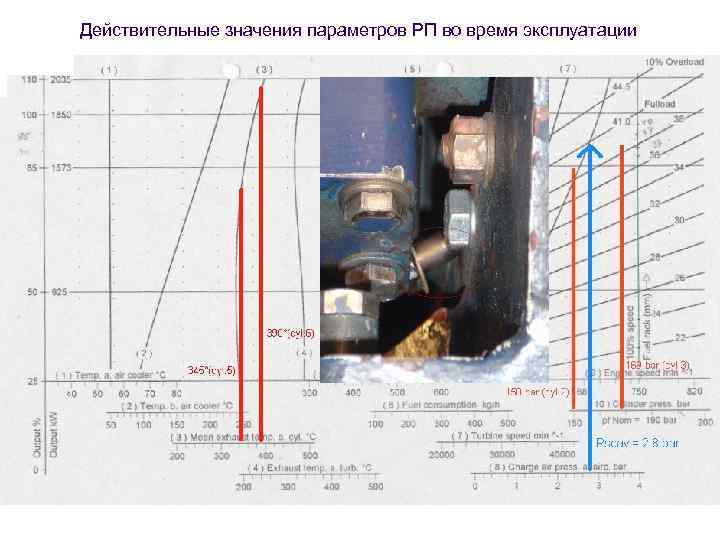

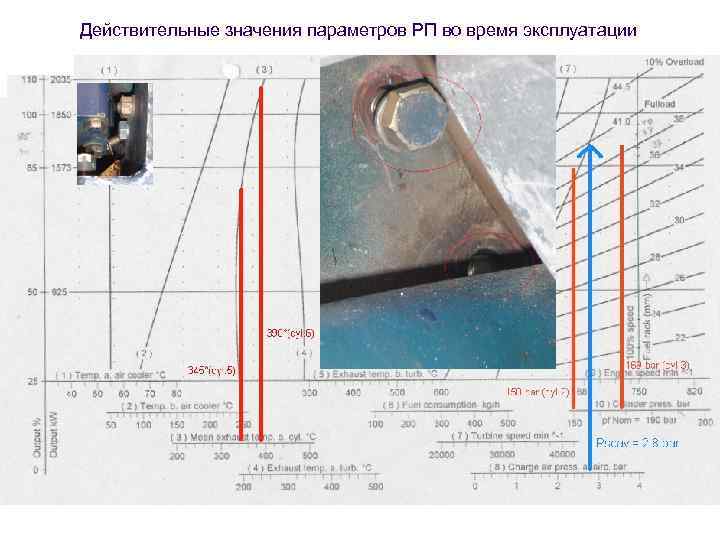

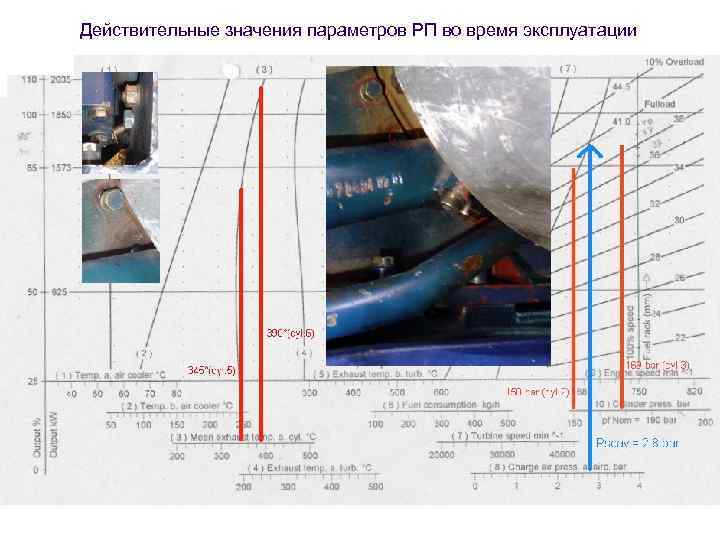

Действительные значения параметров РП во время эксплуатации

Действительные значения параметров РП во время эксплуатации

Действительные значения параметров РП во время эксплуатации

Действительные значения параметров РП во время эксплуатации

Действительные значения параметров РП во время эксплуатации

Ma. K 6 M 25. Определение параметров рабочего процесса и геометрических фаз топливоподачи с помощью DEPAS 3. 2 H. Вибродатчик VS-20 на отсечной заглушке ТНВД

Ma. K 6 M 25. Определение параметров рабочего процесса, действительных фаз газораспределения и топливоподачи с помощью DEPAS 3. 2 H. Вибродатчик VS-20 на торце форсунки

Ma. K 6 M 25. Передача данных на судовой PC. Расчет рабочего процесса. Печать теплотехнического отчета.

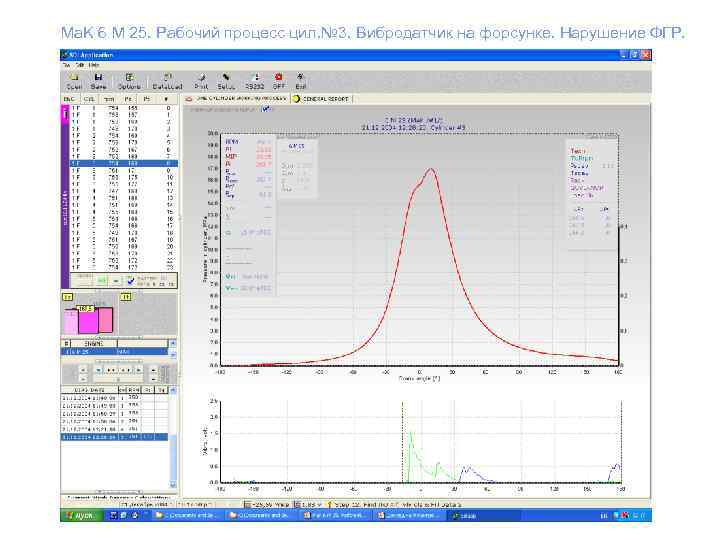

Ma. K 6 M 25. Рабочий процесс цил. № 3. Вибродатчик на форсунке. Нарушение ФГР.

Использование систем мониторинга дает возможность получить следующие преимущества при эксплуатации СДВС: l Экономить топливо, за счет точной регулировки ТА и МГР l Увеличить межремонтный период и сократить затраты на обслуживание l Повысить безопасность эксплуатации www. depas. odessa. ua

2 Aux Engines X 760 kw (индикаторные краны отсутствуют)

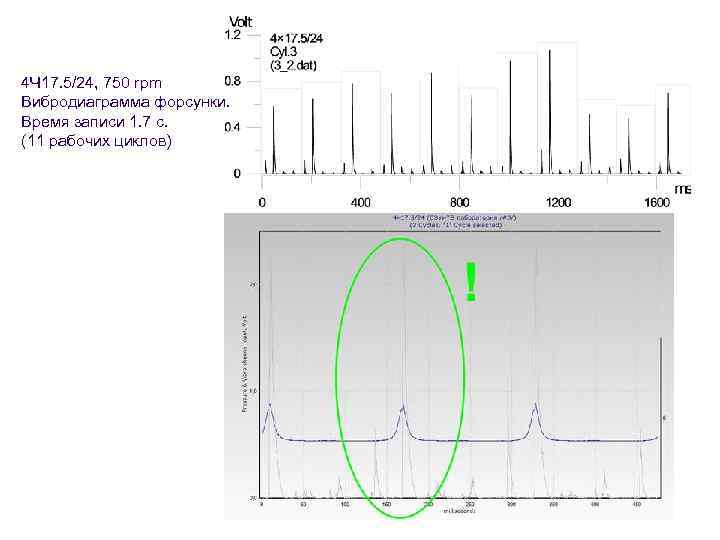

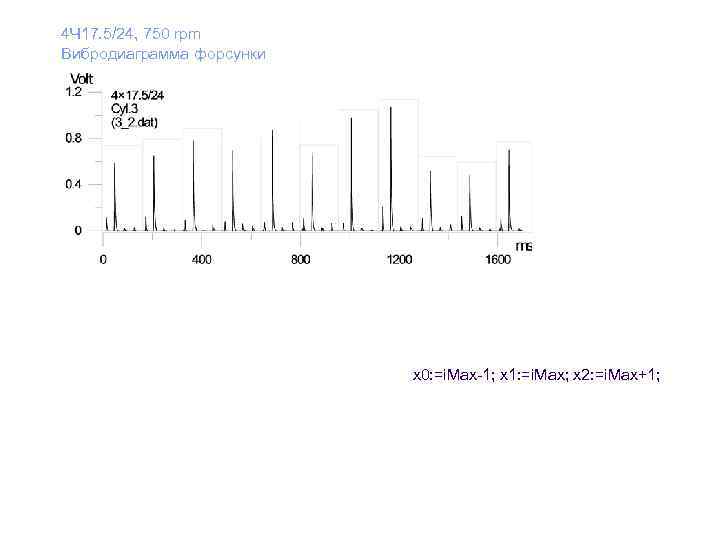

4 Ч 17. 5/24, 750 rpm Вибродиаграмма форсунки. Время записи 1. 7 с. (11 рабочих циклов)

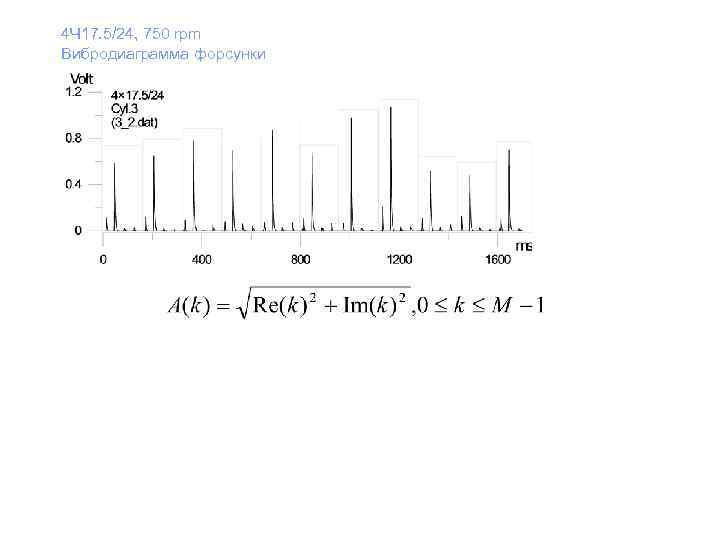

4 Ч 17. 5/24, 750 rpm Вибродиаграмма форсунки

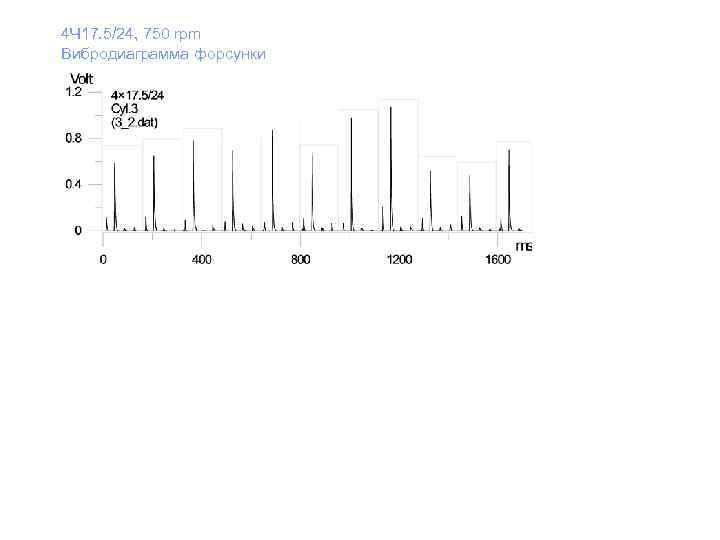

4 Ч 17. 5/24, 750 rpm Вибродиаграмма форсунки

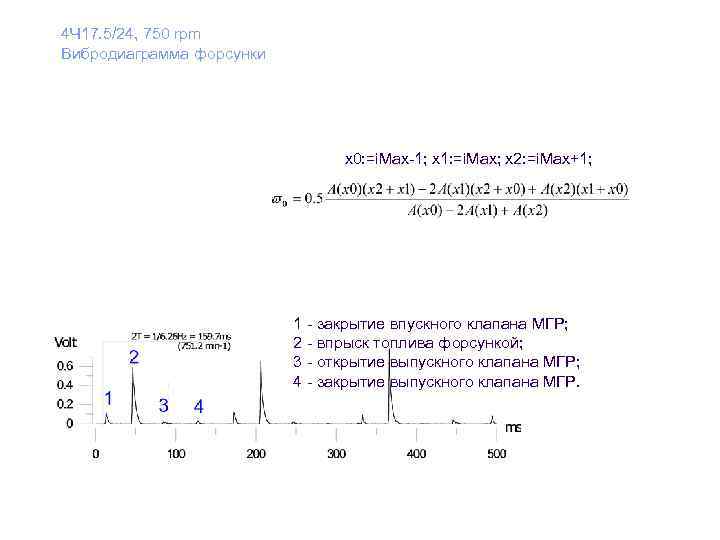

4 Ч 17. 5/24, 750 rpm Вибродиаграмма форсунки x 0: =i. Max-1; x 1: =i. Max; x 2: =i. Max+1;

4 Ч 17. 5/24, 750 rpm Вибродиаграмма форсунки x 0: =i. Max-1; x 1: =i. Max; x 2: =i. Max+1; 1 - закрытие впускного клапана МГР; 2 - впрыск топлива форсункой; 3 - открытие выпускного клапана МГР; 4 - закрытие выпускного клапана МГР.

• Моделирование на участке до • Расчет ПРП

PLS - объем описываемый полным ходом поршня; - объем камеры сжатия; - отношение радиуса кривошипа к длине шатуна.

Doklad_Kopia_MaK_6_M_25_Rabochy_protsess__mi.ppt