Мокрый способ производства.ppt

- Количество слайдов: 15

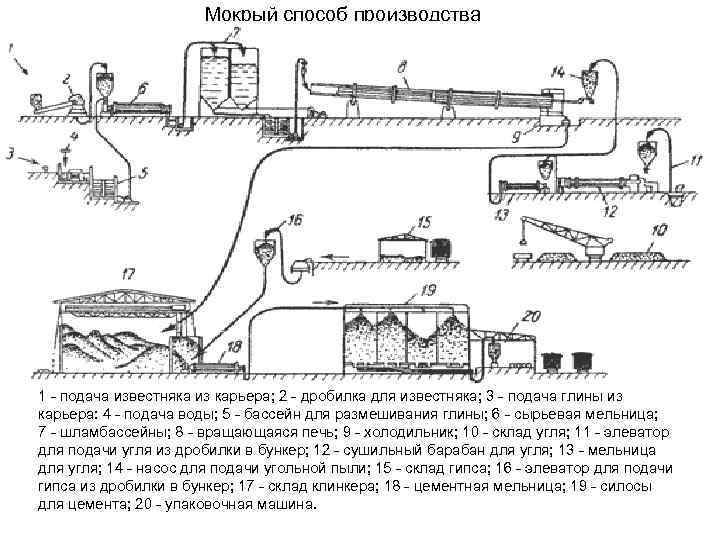

Мокрый способ производства 1 - подача известняка из карьера; 2 - дробилка для известняка; 3 - подача глины из карьера: 4 - подача воды; 5 - бассейн для размешивания глины; 6 - сырьевая мельница; 7 - шламбассейны; 8 - вращающаяся печь; 9 - холодильник; 10 - склад угля; 11 - элеватор для подачи угля из дробилки в бункер; 12 - сушильный барабан для угля; 13 - мельница для угля; 14 - насос для подачи угольной пыли; 15 - склад гипса; 16 - элеватор для подачи гипса из дробилки в бункер; 17 - склад клинкера; 18 - цементная мельница; 19 - силосы для цемента; 20 - упаковочная машина.

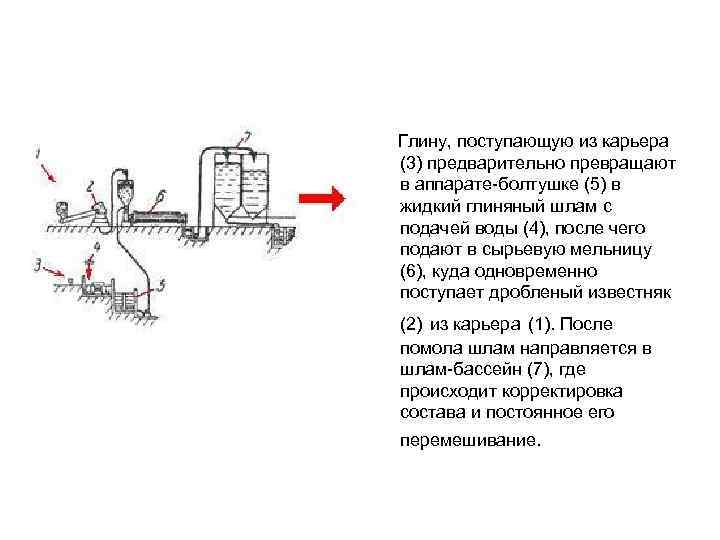

Глину, поступающую из карьера (3) предварительно превращают в аппарате-болтушке (5) в жидкий глиняный шлам с подачей воды (4), после чего подают в сырьевую мельницу (6), куда одновременно поступает дробленый известняк (2) из карьера (1). После помола шлам направляется в шлам-бассейн (7), где происходит корректировка состава и постоянное его перемешивание.

Шаровая сырьевая мельница

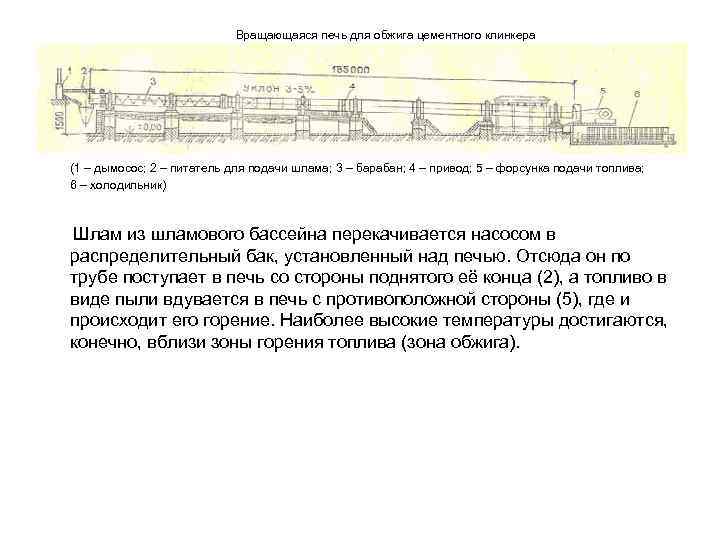

Вращающаяся печь для обжига цементного клинкера (1 – дымосос; 2 – питатель для подачи шлама; 3 – барабан; 4 – привод; 5 – форсунка подачи топлива; 6 – холодильник) Шлам из шламового бассейна перекачивается насосом в распределительный бак, установленный над печью. Отсюда он по трубе поступает в печь со стороны поднятого её конца (2), а топливо в виде пыли вдувается в печь с противоположной стороны (5), где и происходит его горение. Наиболее высокие температуры достигаются, конечно, вблизи зоны горения топлива (зона обжига).

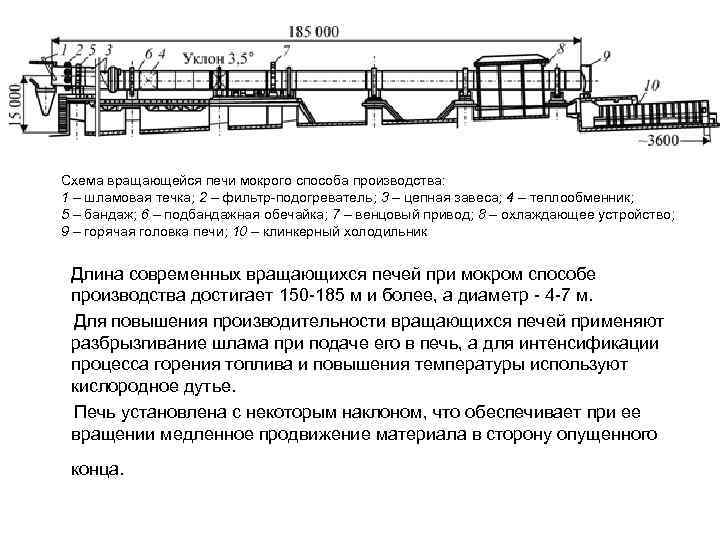

Схема вращающейся печи мокрого способа производства: 1 – шламовая течка; 2 – фильтр-подогреватель; 3 – цепная завеса; 4 – теплообменник; 5 – бандаж; 6 – подбандажная обечайка; 7 – венцовый привод; 8 – охлаждающее устройство; 9 – горячая головка печи; 10 – клинкерный холодильник Длина современных вращающихся печей при мокром способе производства достигает 150 -185 м и более, а диаметр - 4 -7 м. Для повышения производительности вращающихся печей применяют разбрызгивание шлама при подаче его в печь, а для интенсификации процесса горения топлива и повышения температуры используют кислородное дутье. Печь установлена с некоторым наклоном, что обеспечивает при ее вращении медленное продвижение материала в сторону опущенного конца.

Удаление дымовых газов из печи производится с противоположного конца, в месте загрузки шлама. Следовательно, дымовые газы движутся вдоль всего барабана печи навстречу обжигаемому материалу.

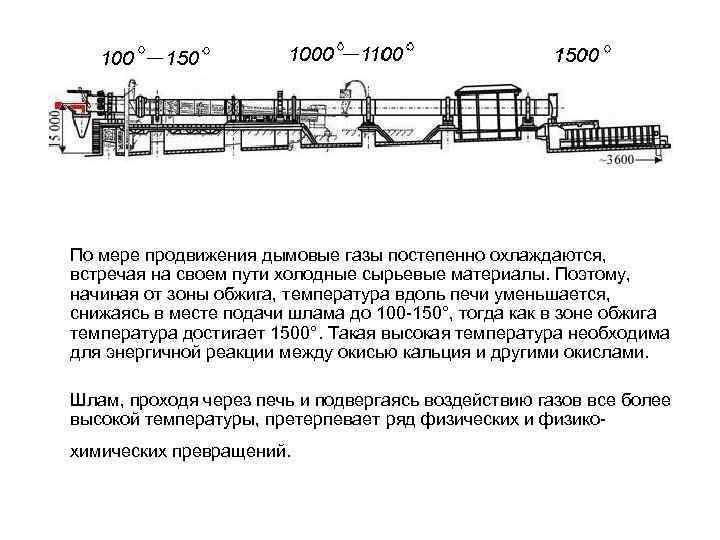

По мере продвижения дымовые газы постепенно охлаждаются, встречая на своем пути холодные сырьевые материалы. Поэтому, начиная от зоны обжига, температура вдоль печи уменьшается, снижаясь в месте подачи шлама до 100 -150°, тогда как в зоне обжига температура достигает 1500°. Такая высокая температура необходима для энергичной реакции между окисью кальция и другими окислами. Шлам, проходя через печь и подвергаясь воздействию газов все более высокой температуры, претерпевает ряд физических и физикохимических превращений.

При 0 -500 о. С Происходит испарение воды из шлама, затем выгорают органические примеси, содержащиеся в сырье Материал спекается, причем образуются клинкерные зерна размером до 5 мм и больше. При 1000 -1100° Происходит разложение известняка на окись кальция и углекислый газ. Газ улетучивается, а Са. О начинает вступать в химическое взаимодействие с составляющими глины. При дальнейшем продвижении обжигаемого материала реакция между Са. О и А 12 О 3, Si. O 2 и Fe 2 O 3 ускоряется вследствие повышения температуры и частичного их плавления (спекания). В зоне обжига реакции заканчиваются.

4 важнейших и основных соединения (минералы): • трехкальциевый силикат - 3 Ca. O-Si. O 2; • двухкальциевый силикат - 2 Ca. O-Si. O 2; • трехкальпиевый алюминат - ЗСа. О-Аl 2 O 3; • четырехкальциевый алюмоферрит - 4 Са. О • Аl 2 О 3 • Fe 2 O 3.

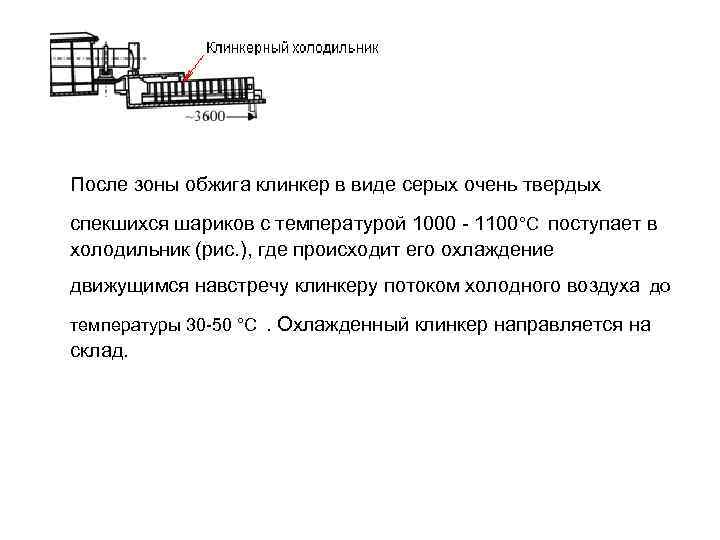

После зоны обжига клинкер в виде серых очень твердых спекшихся шариков с температурой 1000 - 1100°С поступает в холодильник (рис. ), где происходит его охлаждение движущимся навстречу клинкеру потоком холодного воздуха до температуры 30 -50 °С. Охлажденный клинкер направляется на склад.

Чтобы предупредить вредное влияние свободной извести, клинкер подвергают магазинированию - вылеживанию в течение 2 -4 недель на складе. За этот период свободная известь гасится влагой из воздуха. Храпят клинкер в закрытых или открытых складах с учетом климатических условий в районе размещения завода.

После магазинирования клинкер подвергается помолу в шаровых мельницах. При помоле к клинкеру добавляют до 3% гипса и до 15% активных минеральных добавок (трепела, опоки) или до 10% инертных добавок (известняка, доломита).

Из мельниц цемент выходит с температурой нередко более 100°. Для охлаждения и вторичного вылеживания его направляют в силосы, откуда через 7 -14 дней он отправляется на стройки навалом или в бумажных мешках весом по 50 кг.

Мокрый способ производства.ppt