АСПЕН 2012 Москва лекция1.ppt

- Количество слайдов: 43

Моделирование и оптимизация процессов химической промышленности в открытой среде моделирования Aspen. ONE Гасанова Л. Г. , Яблокова М. Ю.

Моделирование и оптимизация процессов химической промышленности в открытой среде моделирования Aspen. ONE Гасанова Л. Г. , Яблокова М. Ю.

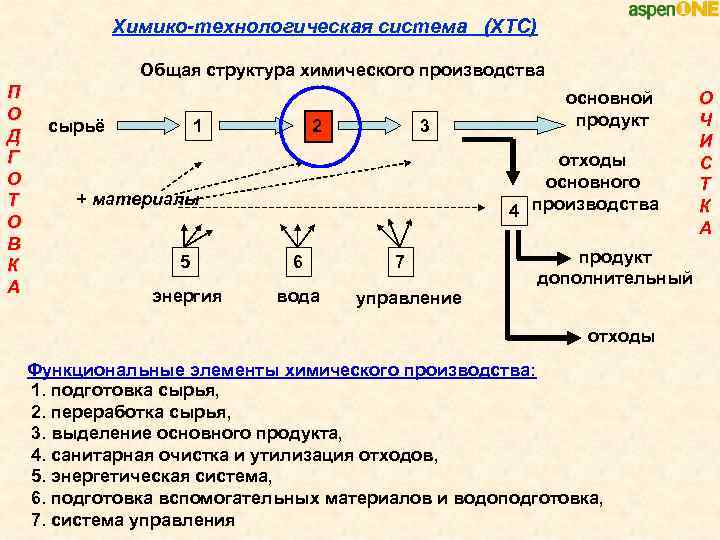

Химико-технологическая система (ХТС) Общая структура химического производства П О Д Г О Т О В К А сырьё 1 3 2 основной продукт отходы основного 4 производства + материалы 5 6 энергия вода 7 управление продукт дополнительный отходы Функциональные элементы химического производства: 1. подготовка сырья, 2. переработка сырья, 3. выделение основного продукта, 4. санитарная очистка и утилизация отходов, 5. энергетическая система, 6. подготовка вспомогательных материалов и водоподготовка, 7. система управления О Ч И С Т К А

Химико-технологическая система (ХТС) Общая структура химического производства П О Д Г О Т О В К А сырьё 1 3 2 основной продукт отходы основного 4 производства + материалы 5 6 энергия вода 7 управление продукт дополнительный отходы Функциональные элементы химического производства: 1. подготовка сырья, 2. переработка сырья, 3. выделение основного продукта, 4. санитарная очистка и утилизация отходов, 5. энергетическая система, 6. подготовка вспомогательных материалов и водоподготовка, 7. система управления О Ч И С Т К А

«Технология – наука о наиболее экономичных методах и средствах массовой химической переработки сырых природных материалов в продукты потребления и промежуточные продукты, применяемые в различных отраслях материального производства» Химико-технологический процесс – последовательность химических и физикохимических процессов целенаправленной переработки исходных веществ в продукт. Расчет ХТ системы – определение параметров потоков в схеме заданной структуры и с заданным состоянием её элементов. Параметры потоков: -параметры состояния (расход, фазовый состав, хим. состав, T, P… - параметры свойств (теплоемкость, плотность, вязкость и т. д. ) Потоки (связи) ХТС Ø Ø единичные аппараты узлы и агрегаты отделения, цеха масштабные подсистемы химическое производство Материальные Энергетические Ø Информационные

«Технология – наука о наиболее экономичных методах и средствах массовой химической переработки сырых природных материалов в продукты потребления и промежуточные продукты, применяемые в различных отраслях материального производства» Химико-технологический процесс – последовательность химических и физикохимических процессов целенаправленной переработки исходных веществ в продукт. Расчет ХТ системы – определение параметров потоков в схеме заданной структуры и с заданным состоянием её элементов. Параметры потоков: -параметры состояния (расход, фазовый состав, хим. состав, T, P… - параметры свойств (теплоемкость, плотность, вязкость и т. д. ) Потоки (связи) ХТС Ø Ø единичные аппараты узлы и агрегаты отделения, цеха масштабные подсистемы химическое производство Материальные Энергетические Ø Информационные

Математическая модель ХТС Xk Yk Алгоритм исследования и анализа ХТС выделение элементов, оказывающих влияние на заданные параметры выделение связей между элементами, ответственных за проявление рассматриваемых свойств ХТС получение математической модели, определение ее свойств и особенностей исследование ХТС: расчет показателей, выявление закономерностей, определение свойств В зависимости от масштабов решаемой задачи уровень анализа может быть различным: качественным, полуколичественным, количественным.

Математическая модель ХТС Xk Yk Алгоритм исследования и анализа ХТС выделение элементов, оказывающих влияние на заданные параметры выделение связей между элементами, ответственных за проявление рассматриваемых свойств ХТС получение математической модели, определение ее свойств и особенностей исследование ХТС: расчет показателей, выявление закономерностей, определение свойств В зависимости от масштабов решаемой задачи уровень анализа может быть различным: качественным, полуколичественным, количественным.

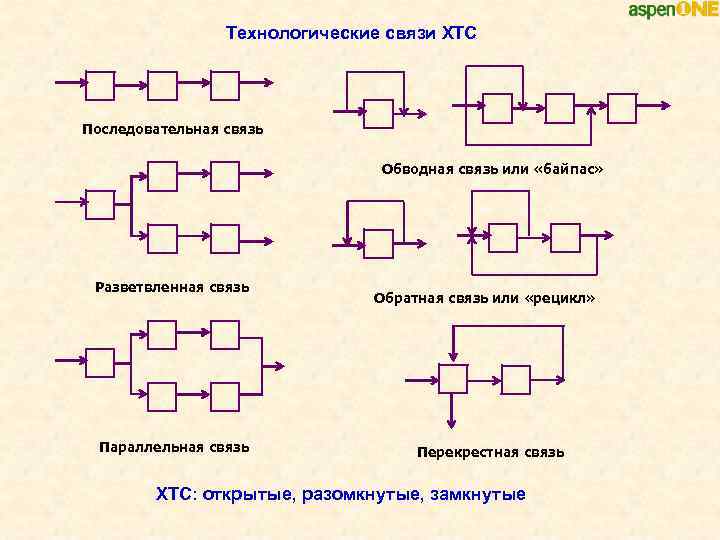

Технологические связи ХТС Последовательная связь Обводная связь или «байпас» Разветвленная связь Параллельная связь Обратная связь или «рецикл» Перекрестная связь ХТС: открытые, разомкнутые, замкнутые

Технологические связи ХТС Последовательная связь Обводная связь или «байпас» Разветвленная связь Параллельная связь Обратная связь или «рецикл» Перекрестная связь ХТС: открытые, разомкнутые, замкнутые

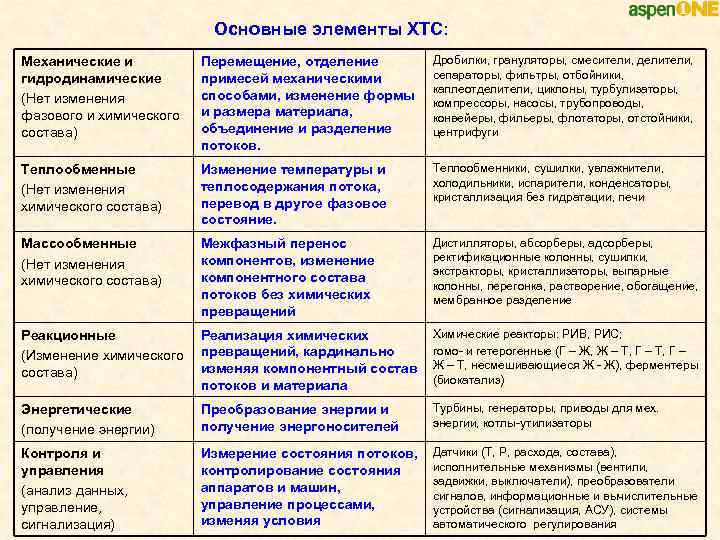

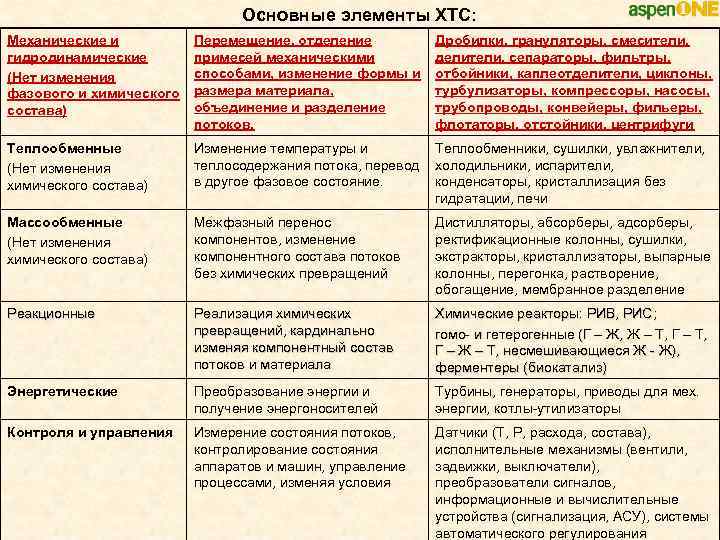

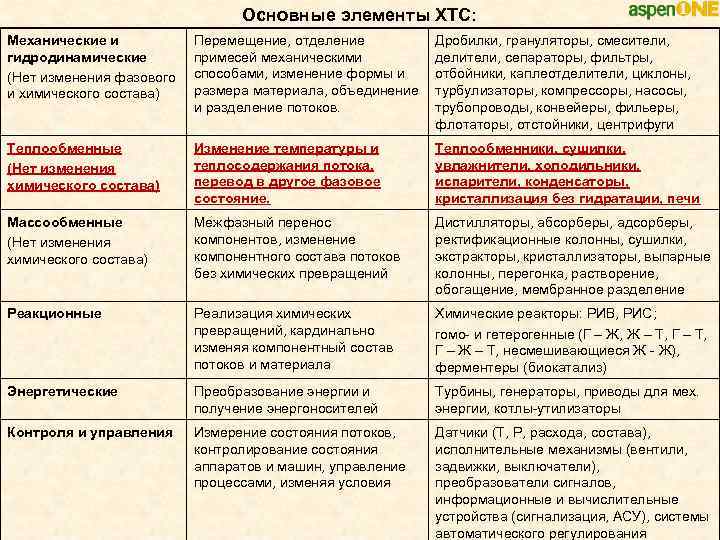

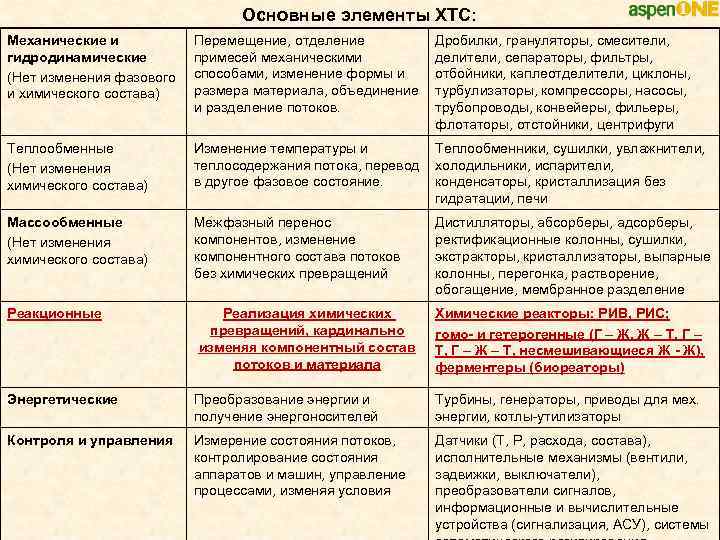

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные (Изменение химического состава) Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Энергетические (получение энергии) Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления (анализ данных, управление, сигнализация) Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные (Изменение химического состава) Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Энергетические (получение энергии) Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления (анализ данных, управление, сигнализация) Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

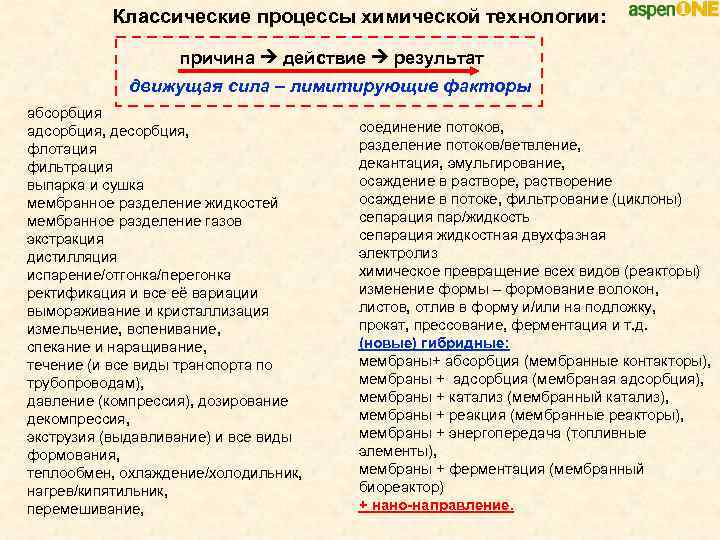

Классические процессы химической технологии: причина действие результат движущая сила – лимитирующие факторы абсорбция адсорбция, десорбция, флотация фильтрация выпарка и сушка мембранное разделение жидкостей мембранное разделение газов экстракция дистилляция испарение/отгонка/перегонка ректификация и все её вариации вымораживание и кристаллизация измельчение, вспенивание, спекание и наращивание, течение (и все виды транспорта по трубопроводам), давление (компрессия), дозирование декомпрессия, экструзия (выдавливание) и все виды формования, теплообмен, охлаждение/холодильник, нагрев/кипятильник, перемешивание, соединение потоков, разделение потоков/ветвление, декантация, эмульгирование, осаждение в растворе, растворение осаждение в потоке, фильтрование (циклоны) сепарация пар/жидкость сепарация жидкостная двухфазная электролиз химическое превращение всех видов (реакторы) изменение формы – формование волокон, листов, отлив в форму и/или на подложку, прокат, прессование, ферментация и т. д. (новые) гибридные: мембраны+ абсорбция (мембранные контакторы), мембраны + адсорбция (мембраная адсорбция), мембраны + катализ (мембранный катализ), мембраны + реакция (мембранные реакторы), мембраны + энергопередача (топливные элементы), мембраны + ферментация (мембранный биореактор) + нано-направление.

Классические процессы химической технологии: причина действие результат движущая сила – лимитирующие факторы абсорбция адсорбция, десорбция, флотация фильтрация выпарка и сушка мембранное разделение жидкостей мембранное разделение газов экстракция дистилляция испарение/отгонка/перегонка ректификация и все её вариации вымораживание и кристаллизация измельчение, вспенивание, спекание и наращивание, течение (и все виды транспорта по трубопроводам), давление (компрессия), дозирование декомпрессия, экструзия (выдавливание) и все виды формования, теплообмен, охлаждение/холодильник, нагрев/кипятильник, перемешивание, соединение потоков, разделение потоков/ветвление, декантация, эмульгирование, осаждение в растворе, растворение осаждение в потоке, фильтрование (циклоны) сепарация пар/жидкость сепарация жидкостная двухфазная электролиз химическое превращение всех видов (реакторы) изменение формы – формование волокон, листов, отлив в форму и/или на подложку, прокат, прессование, ферментация и т. д. (новые) гибридные: мембраны+ абсорбция (мембранные контакторы), мембраны + адсорбция (мембраная адсорбция), мембраны + катализ (мембранный катализ), мембраны + реакция (мембранные реакторы), мембраны + энергопередача (топливные элементы), мембраны + ферментация (мембранный биореактор) + нано-направление.

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Механические и гидродинамические Перемещение, изменение размера и формы, объединение и разделение потоков. Изменение формы и размера: мельницы (шаровые, жерновые), дисковые, ножевые, фрезерные, турбинные резки, дробилки, рубилки, тёрки, грануляторы, прессы, прокатные станы, фильеры (круглые или щелевые), форсунки. Разделение и объединение потоков: Фильтры, отбойники, каплеотделители, флотаторы, отстойники, сепараторы, простые делители, смесители, циклоны, центрифуги, гомогенизаторы, Перемещение сред: турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры,

Механические и гидродинамические Перемещение, изменение размера и формы, объединение и разделение потоков. Изменение формы и размера: мельницы (шаровые, жерновые), дисковые, ножевые, фрезерные, турбинные резки, дробилки, рубилки, тёрки, грануляторы, прессы, прокатные станы, фильеры (круглые или щелевые), форсунки. Разделение и объединение потоков: Фильтры, отбойники, каплеотделители, флотаторы, отстойники, сепараторы, простые делители, смесители, циклоны, центрифуги, гомогенизаторы, Перемещение сред: турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры,

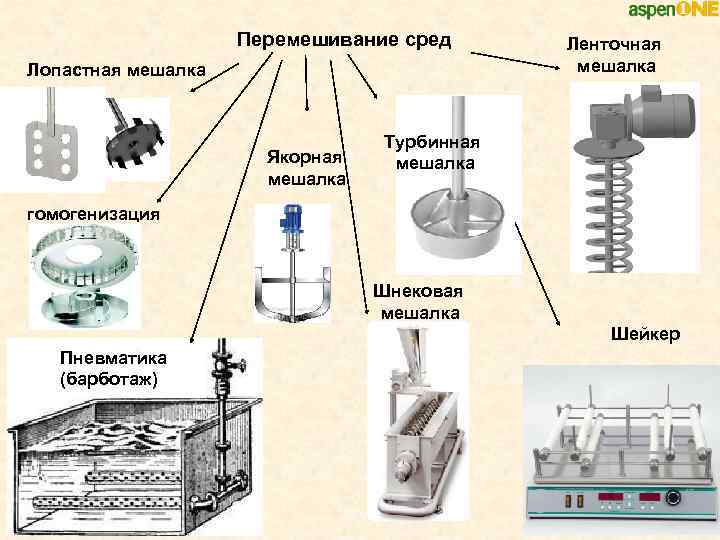

Перемешивание сред Лопастная мешалка Якорная мешалка Ленточная мешалка Турбинная мешалка гомогенизация Шнековая мешалка Шейкер Пневматика (барботаж)

Перемешивание сред Лопастная мешалка Якорная мешалка Ленточная мешалка Турбинная мешалка гомогенизация Шнековая мешалка Шейкер Пневматика (барботаж)

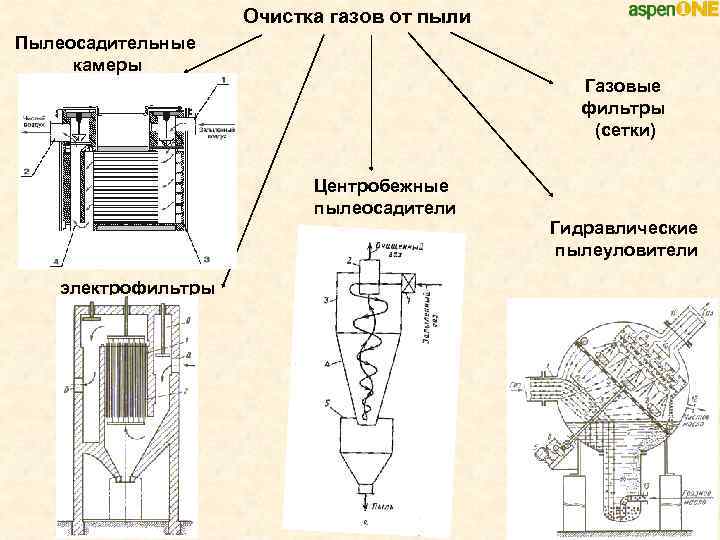

Очистка газов от пыли Пылеосадительные камеры Газовые фильтры (сетки) Центробежные пылеосадители Гидравлические пылеуловители электрофильтры

Очистка газов от пыли Пылеосадительные камеры Газовые фильтры (сетки) Центробежные пылеосадители Гидравлические пылеуловители электрофильтры

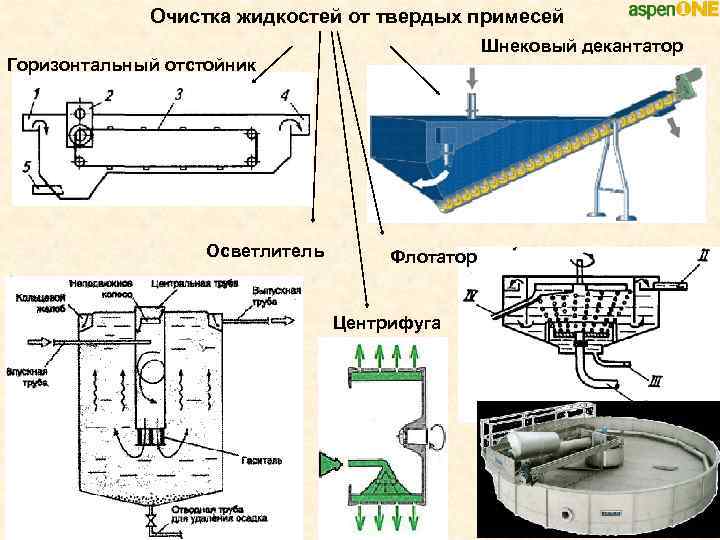

Очистка жидкостей от твердых примесей Шнековый декантатор Горизонтальный отстойник Осветлитель Флотатор Центрифуга

Очистка жидкостей от твердых примесей Шнековый декантатор Горизонтальный отстойник Осветлитель Флотатор Центрифуга

Перемещение сред (транспорт) Насос - это устройство для напорного перемещения материалов (всасывания и нагнетания), главным образом, жидкостей, с сообщением им внешней энергии. Поршневой насос Центробежный насос Схема приводного поршневого насоса одинарного действия: 1 — рабочая камера; 2 — поршень; 3 — цилиндр; 4 — шток; 5 — крейцкопф; 6 — шатун; 7 — маховик; Кн — нагнетательный клапан; Кв — всасывающий клапан.

Перемещение сред (транспорт) Насос - это устройство для напорного перемещения материалов (всасывания и нагнетания), главным образом, жидкостей, с сообщением им внешней энергии. Поршневой насос Центробежный насос Схема приводного поршневого насоса одинарного действия: 1 — рабочая камера; 2 — поршень; 3 — цилиндр; 4 — шток; 5 — крейцкопф; 6 — шатун; 7 — маховик; Кн — нагнетательный клапан; Кв — всасывающий клапан.

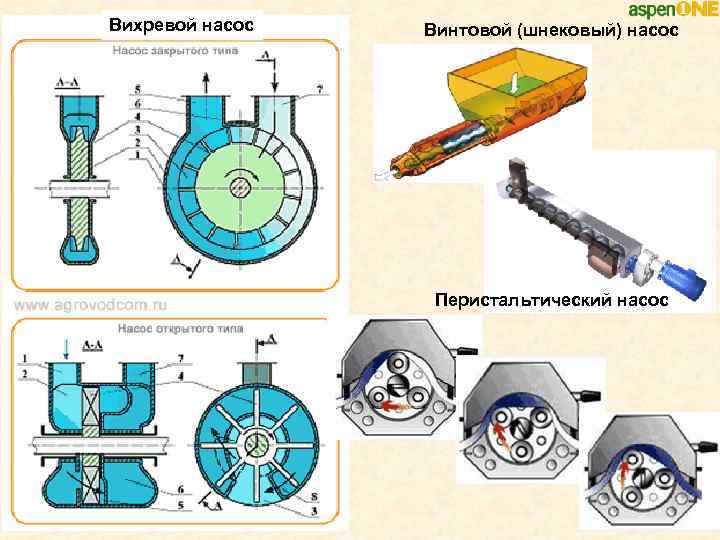

Вихревой насос Винтовой (шнековый) насос Перистальтический насос

Вихревой насос Винтовой (шнековый) насос Перистальтический насос

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Теплообменные Изменение температуры и теплосодержания потока «Труба в трубе» Пластинчатые Спиральные Многоходовые Витые (змеевики) Секционные

Теплообменные Изменение температуры и теплосодержания потока «Труба в трубе» Пластинчатые Спиральные Многоходовые Витые (змеевики) Секционные

Теплообменные Выпарные аппараты Кристаллизация кипятильники Сушка

Теплообменные Выпарные аппараты Кристаллизация кипятильники Сушка

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Реакционные Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобр. сигн-в, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биокатализ) Реакционные Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобр. сигн-в, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Массообменные Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Ректификация Установка атмосферной перегонки нефти: 1 -основные колонна; 2 -отпарные колонны (секции); 3 -тарелка питания; 4 -отбойник; 5 -конденсатор; 6 -холодильник; 7 -емкость орошения; 8 -рабочие тарелки; Iнефть; II - газ; III -бензин; IV-керосин; V, VI-легкое и тяжелое дизельные топлива; VII-атм. газойль; VIII-мазут; IX—во да; Х-водяной пар.

Массообменные Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Ректификация Установка атмосферной перегонки нефти: 1 -основные колонна; 2 -отпарные колонны (секции); 3 -тарелка питания; 4 -отбойник; 5 -конденсатор; 6 -холодильник; 7 -емкость орошения; 8 -рабочие тарелки; Iнефть; II - газ; III -бензин; IV-керосин; V, VI-легкое и тяжелое дизельные топлива; VII-атм. газойль; VIII-мазут; IX—во да; Х-водяной пар.

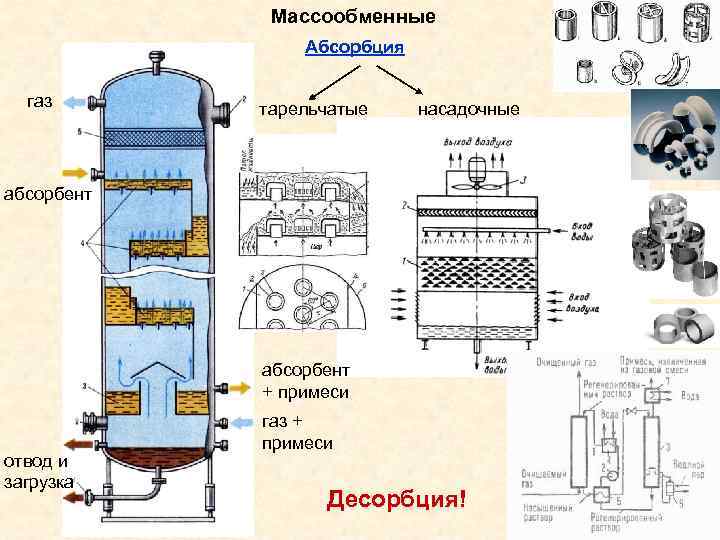

Массообменные Абсорбция газ тарельчатые насадочные абсорбент + примеси отвод и загрузка газ + примеси Десорбция!

Массообменные Абсорбция газ тарельчатые насадочные абсорбент + примеси отвод и загрузка газ + примеси Десорбция!

Массообменные 1) приведение в контакт и диспергирование фаз; 2) разделение или расслаивание фаз на экстракт (извлекающая фаза) и рафинат (исчерпываемая фаза); 3) выделение целевых компонентов из экстракта и регенерация экстрагента, для чего наряду с дистилляцией наиб. часто применяют реэкстракцию, обрабатывая экстракт водными р-рами в-в, обеспечивающих полный перевод целевых компонентов в р-р или осадок и их концентрирование; 4) промывка экстракта для уменьшения содержания и удаления механически захваченного исходного р-ра. Экстракция (от позднелат. extractio) — извлечение, экстрагирование, процесс разделения смеси жидких или твёрдых веществ с помощью избирательных (селективных) растворителей (экстрагентов). Применение: технологии U и облученного ядерного горючего (извлечение и разделение U и Рu, выделение радионуклидов), редких и рассеянных (Be, Zr, Hf, Nb, Та, РЗЭ, Mo, W, Re и др. ), цветных (А 1, Сu, Ni, Co, Zn и др. ) и благородных (Ag, Au, Pt и др. ) металлов, а также высокочистых соед. Fe

Массообменные 1) приведение в контакт и диспергирование фаз; 2) разделение или расслаивание фаз на экстракт (извлекающая фаза) и рафинат (исчерпываемая фаза); 3) выделение целевых компонентов из экстракта и регенерация экстрагента, для чего наряду с дистилляцией наиб. часто применяют реэкстракцию, обрабатывая экстракт водными р-рами в-в, обеспечивающих полный перевод целевых компонентов в р-р или осадок и их концентрирование; 4) промывка экстракта для уменьшения содержания и удаления механически захваченного исходного р-ра. Экстракция (от позднелат. extractio) — извлечение, экстрагирование, процесс разделения смеси жидких или твёрдых веществ с помощью избирательных (селективных) растворителей (экстрагентов). Применение: технологии U и облученного ядерного горючего (извлечение и разделение U и Рu, выделение радионуклидов), редких и рассеянных (Be, Zr, Hf, Nb, Та, РЗЭ, Mo, W, Re и др. ), цветных (А 1, Сu, Ni, Co, Zn и др. ) и благородных (Ag, Au, Pt и др. ) металлов, а также высокочистых соед. Fe

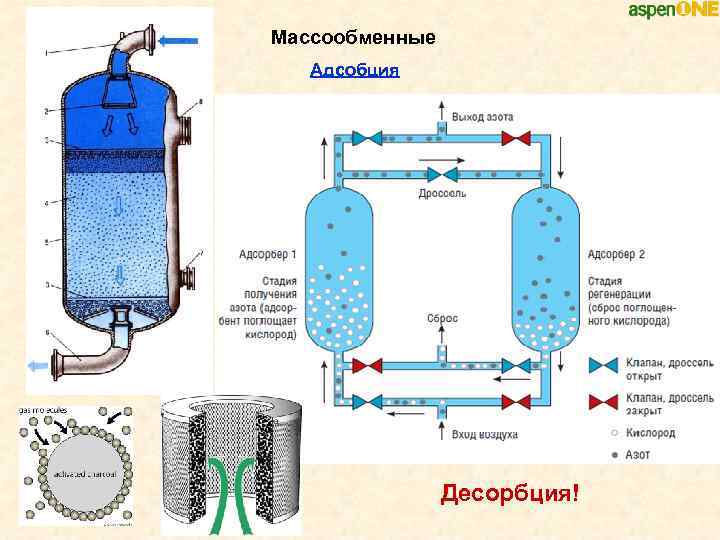

Массообменные Адсобция Десорбция!

Массообменные Адсобция Десорбция!

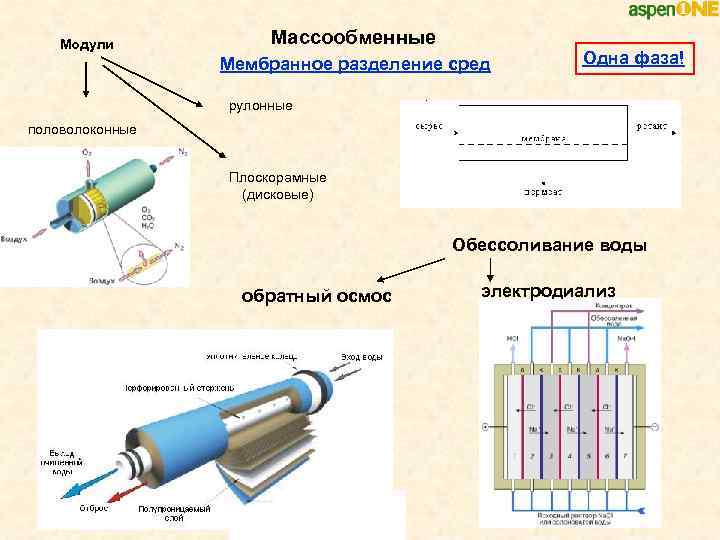

Модули Массообменные Мембранное разделение сред Одна фаза! рулонные половолоконные Плоскорамные (дисковые) Обессоливание воды обратный осмос электродиализ

Модули Массообменные Мембранное разделение сред Одна фаза! рулонные половолоконные Плоскорамные (дисковые) Обессоливание воды обратный осмос электродиализ

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биореаторы) Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы

Основные элементы ХТС: Механические и гидродинамические (Нет изменения фазового и химического состава) Перемещение, отделение примесей механическими способами, изменение формы и размера материала, объединение и разделение потоков. Дробилки, грануляторы, смесители, делители, сепараторы, фильтры, отбойники, каплеотделители, циклоны, турбулизаторы, компрессоры, насосы, трубопроводы, конвейеры, фильеры, флотаторы, отстойники, центрифуги Теплообменные (Нет изменения химического состава) Изменение температуры и теплосодержания потока, перевод в другое фазовое состояние. Теплообменники, сушилки, увлажнители, холодильники, испарители, конденсаторы, кристаллизация без гидратации, печи Массообменные (Нет изменения химического состава) Межфазный перенос компонентов, изменение компонентного состава потоков без химических превращений Дистилляторы, абсорберы, адсорберы, ректификационные колонны, сушилки, экстракторы, кристаллизаторы, выпарные колонны, перегонка, растворение, обогащение, мембранное разделение Реакционные Реализация химических превращений, кардинально изменяя компонентный состав потоков и материала Химические реакторы: РИВ, РИС; гомо- и гетерогенные (Г – Ж, Ж – Т, Г – Ж – Т, несмешивающиеся Ж - Ж), ферментеры (биореаторы) Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы

Реакционные исходные вещества + среда продукты реакции + среда РЕАКТОР + отвод / подвод тепла РЕАКТОРЫ Периодические Полупериодические Проточные

Реакционные исходные вещества + среда продукты реакции + среда РЕАКТОР + отвод / подвод тепла РЕАКТОРЫ Периодические Полупериодические Проточные

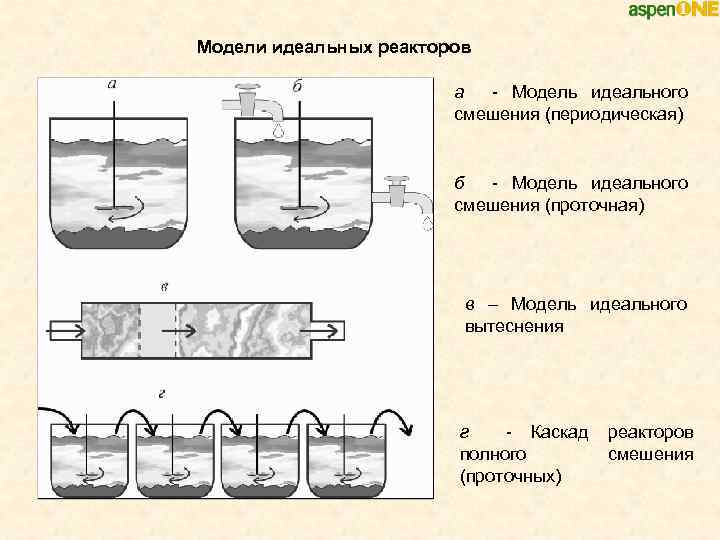

Модели идеальных реакторов а - Модель идеального смешения (периодическая) б - Модель идеального смешения (проточная) в – Модель идеального вытеснения г - Каскад полного (проточных) реакторов смешения

Модели идеальных реакторов а - Модель идеального смешения (периодическая) б - Модель идеального смешения (проточная) в – Модель идеального вытеснения г - Каскад полного (проточных) реакторов смешения

Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Атмосферный воздух через воздухозаборник[1], оборудованный системой фильтров подается на вход многоступенчатого осевого компрессора[2]. Компрессор сжимает атмосферный воздух, и подает его под высоким давлением в камеру сгорания[3]. В это же время в камеру сгорания турбины через форсунки подается и определенное количество газового топлива. Топливо и воздух перемешиваются и воспламеняются. Топливовоздушная смесь сгорает, выделяя большое количество энергии. Энергия газообразных продуктов сгорания преобразуется в механическую работу за счёт вращения струями раскаленного газа лопаток турбины[4]. Часть полученной энергии расходуется на сжатие воздуха в компрессоре [2] турбины. Остальная часть работы передаётся на электрический генератор через ось привода [7]. Продукты сгорания, которые имеют температуру порядка 500 -550 °С, выводятся через выхлопной тракт [5] и диффузор турбины [6], и могут быть далее использованы, например, в теплоутилизаторе, для получения тепловой энергии. Газовые турбины, как двигатели, имеют самую большую удельную мощность среди ДВС, до 6 к. Вт/кг.

Энергетические Преобразование энергии и получение энергоносителей Турбины, генераторы, приводы для мех. энергии, котлы-утилизаторы Атмосферный воздух через воздухозаборник[1], оборудованный системой фильтров подается на вход многоступенчатого осевого компрессора[2]. Компрессор сжимает атмосферный воздух, и подает его под высоким давлением в камеру сгорания[3]. В это же время в камеру сгорания турбины через форсунки подается и определенное количество газового топлива. Топливо и воздух перемешиваются и воспламеняются. Топливовоздушная смесь сгорает, выделяя большое количество энергии. Энергия газообразных продуктов сгорания преобразуется в механическую работу за счёт вращения струями раскаленного газа лопаток турбины[4]. Часть полученной энергии расходуется на сжатие воздуха в компрессоре [2] турбины. Остальная часть работы передаётся на электрический генератор через ось привода [7]. Продукты сгорания, которые имеют температуру порядка 500 -550 °С, выводятся через выхлопной тракт [5] и диффузор турбины [6], и могут быть далее использованы, например, в теплоутилизаторе, для получения тепловой энергии. Газовые турбины, как двигатели, имеют самую большую удельную мощность среди ДВС, до 6 к. Вт/кг.

Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Контроля и управления Измерение состояния потоков, контролирование состояния аппаратов и машин, управление процессами, изменяя условия Датчики (Т, Р, расхода, состава), исполнительные механизмы (вентили, задвижки, выключатели), преобразователи сигналов, информационные и вычислительные устройства (сигнализация, АСУ), системы автоматического регулирования

Показатели хим. производства и химико-технологического процесса Технические показатели (определяют качество химикотехнологического процесса) Экономические показатели (определяют экономическую эффективность производства) Эксплуатационные показатели (влияние отклонений от регламента на показатели процесса) Социальные показатели Производительность (мощность) производства, Расходный коэффициент материала, Выход продукта, Интенсивность процесса, Удельные капитальные затраты, Качество продукта (ГОСТ, ТУ, сертификат) Себестоимость продукции, Производительность труда, Рентабельность Надежность, Безопасность функционирования, Чувствительность, Управляемость и регулируемость Безвредность обслуживания, (комфортность работы персонала Степень автоматизации и механизации, и влияние на окружающую среду) Экологическая безопасность

Показатели хим. производства и химико-технологического процесса Технические показатели (определяют качество химикотехнологического процесса) Экономические показатели (определяют экономическую эффективность производства) Эксплуатационные показатели (влияние отклонений от регламента на показатели процесса) Социальные показатели Производительность (мощность) производства, Расходный коэффициент материала, Выход продукта, Интенсивность процесса, Удельные капитальные затраты, Качество продукта (ГОСТ, ТУ, сертификат) Себестоимость продукции, Производительность труда, Рентабельность Надежность, Безопасность функционирования, Чувствительность, Управляемость и регулируемость Безвредность обслуживания, (комфортность работы персонала Степень автоматизации и механизации, и влияние на окружающую среду) Экологическая безопасность

Цель технологического проектирования - разработка оптимальных технологических решений и организационных условий, которые обеспечивают выпуск конкурентоспособной продукции в намеченные сроки при минимальных затратах всех видов ресурсов - прогнозирование дополнительных возможностей технологии, Модель производства (цеха): 1. Анализ моделей реакторов или реакторной зоны 2. Выполнение моделей реакторного узла 3. Взаимодействие моделей реакторов и разделения 4. Управление моделями подготовки сырья, реакторов и разделения 5. Развертывание моделей на тоннаж производства (масштабирование) 6. «Узкие места» , выбор оптимального аппарата, условий работы и параметров разделения 7. Моделирование непроизводственной сферы + - прогнозирование и заблаговременное решение производственных проблем, - прогнозирование кризисных ситуаций и их решение расчетная себестоимость - финансовые затраты предприятия, направленные на обслуживание текущих расходов по производству и реализации товаров и услуг (издержки на материалы, накладные расходы, энергию, заработную плату, амортизацию и т. д. ) Minimum

Цель технологического проектирования - разработка оптимальных технологических решений и организационных условий, которые обеспечивают выпуск конкурентоспособной продукции в намеченные сроки при минимальных затратах всех видов ресурсов - прогнозирование дополнительных возможностей технологии, Модель производства (цеха): 1. Анализ моделей реакторов или реакторной зоны 2. Выполнение моделей реакторного узла 3. Взаимодействие моделей реакторов и разделения 4. Управление моделями подготовки сырья, реакторов и разделения 5. Развертывание моделей на тоннаж производства (масштабирование) 6. «Узкие места» , выбор оптимального аппарата, условий работы и параметров разделения 7. Моделирование непроизводственной сферы + - прогнозирование и заблаговременное решение производственных проблем, - прогнозирование кризисных ситуаций и их решение расчетная себестоимость - финансовые затраты предприятия, направленные на обслуживание текущих расходов по производству и реализации товаров и услуг (издержки на материалы, накладные расходы, энергию, заработную плату, амортизацию и т. д. ) Minimum

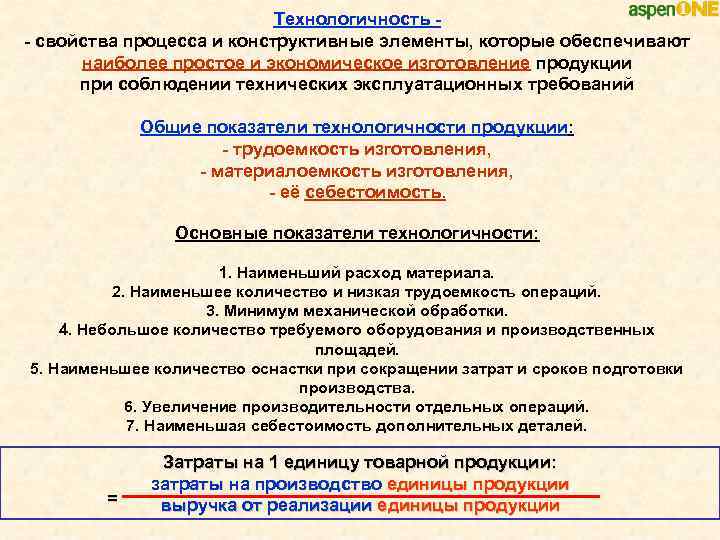

Технологичность - свойства процесса и конструктивные элементы, которые обеспечивают наиболее простое и экономическое изготовление продукции при соблюдении технических эксплуатационных требований Общие показатели технологичности продукции: - трудоемкость изготовления, - материалоемкость изготовления, - её себестоимость. Основные показатели технологичности: 1. Наименьший расход материала. 2. Наименьшее количество и низкая трудоемкость операций. 3. Минимум механической обработки. 4. Небольшое количество требуемого оборудования и производственных площадей. 5. Наименьшее количество оснастки при сокращении затрат и сроков подготовки производства. 6. Увеличение производительности отдельных операций. 7. Наименьшая себестоимость дополнительных деталей. = Затраты на 1 единицу товарной продукции: затраты на производство единицы продукции выручка от реализации единицы продукции

Технологичность - свойства процесса и конструктивные элементы, которые обеспечивают наиболее простое и экономическое изготовление продукции при соблюдении технических эксплуатационных требований Общие показатели технологичности продукции: - трудоемкость изготовления, - материалоемкость изготовления, - её себестоимость. Основные показатели технологичности: 1. Наименьший расход материала. 2. Наименьшее количество и низкая трудоемкость операций. 3. Минимум механической обработки. 4. Небольшое количество требуемого оборудования и производственных площадей. 5. Наименьшее количество оснастки при сокращении затрат и сроков подготовки производства. 6. Увеличение производительности отдельных операций. 7. Наименьшая себестоимость дополнительных деталей. = Затраты на 1 единицу товарной продукции: затраты на производство единицы продукции выручка от реализации единицы продукции

Факторы, определяющие технологичность процесса: - число и продолжительность стадий; - селективность и постадийные выходы промежуточных и целевого продуктов; - качество и стабильность при хранении промежуточных и целевого продуктов; - возможность полного химического и технического контроля; - сложность используемого оборудования; - температурный режим и энергоемкость процессов; - количество и возможность переработки отходов; - возможность механизации и автоматизации процессов; - возможность регенерации растворителей и других видов сырья. Экономические факторы: - доступность и стоимость сырья и материалов; - материальный индекс производства; - трудоемкость процессов; - возможная стоимость оборудования и эксплуатационные затраты; - возможность реализации продукции на рынке; - патентная чистота; - возможность патентной защиты и продажи лицензий; - возможность экспорта продукции; - возможный масштаб производства; - источники сырья и вспомогательных материалов; - гарантированный спрос на продукцию; - место строительства. Факторы, определяющие безопасность ( в т. ч. экологическую): - токсичность, взрыво- и пожароопасность используемых веществ, вопросы охраны труда; - состав сточных вод и выбросов в атмосферу, вопросы охраны окружающей среды; - устойчивость и управляемость процессов; - надежность средств регулирования и механизации процессов; - сложность обеспечения безопасности.

Факторы, определяющие технологичность процесса: - число и продолжительность стадий; - селективность и постадийные выходы промежуточных и целевого продуктов; - качество и стабильность при хранении промежуточных и целевого продуктов; - возможность полного химического и технического контроля; - сложность используемого оборудования; - температурный режим и энергоемкость процессов; - количество и возможность переработки отходов; - возможность механизации и автоматизации процессов; - возможность регенерации растворителей и других видов сырья. Экономические факторы: - доступность и стоимость сырья и материалов; - материальный индекс производства; - трудоемкость процессов; - возможная стоимость оборудования и эксплуатационные затраты; - возможность реализации продукции на рынке; - патентная чистота; - возможность патентной защиты и продажи лицензий; - возможность экспорта продукции; - возможный масштаб производства; - источники сырья и вспомогательных материалов; - гарантированный спрос на продукцию; - место строительства. Факторы, определяющие безопасность ( в т. ч. экологическую): - токсичность, взрыво- и пожароопасность используемых веществ, вопросы охраны труда; - состав сточных вод и выбросов в атмосферу, вопросы охраны окружающей среды; - устойчивость и управляемость процессов; - надежность средств регулирования и механизации процессов; - сложность обеспечения безопасности.

Универсальная платформа для реализации решений по управлению производственной деятельностью компаний Ключевые возможности OSE: 1. Анализ моделей 2. Выполнение моделей 3. Взаимодействие моделей 4. Управление моделями 5. Развертывание моделей общая модель производства оптимизация, стратегия и сценарий длительного развития

Универсальная платформа для реализации решений по управлению производственной деятельностью компаний Ключевые возможности OSE: 1. Анализ моделей 2. Выполнение моделей 3. Взаимодействие моделей 4. Управление моделями 5. Развертывание моделей общая модель производства оптимизация, стратегия и сценарий длительного развития

производство технология оценка расчет теория идея

производство технология оценка расчет теория идея

Последовательность решения: Использование согласованных моделей для проектирования, управления и совершенствования производственных операций Проектирование предприятий и процессов и устранение узких мест для достижения максимальной эффективности Управление предприятиями и процессами с учетом перспектив всего бизнеса Прогнозирование, помогающее превращать в прибыль дополнительные возможности технологии и заблаговременно выявлять проблемы

Последовательность решения: Использование согласованных моделей для проектирования, управления и совершенствования производственных операций Проектирование предприятий и процессов и устранение узких мест для достижения максимальной эффективности Управление предприятиями и процессами с учетом перспектив всего бизнеса Прогнозирование, помогающее превращать в прибыль дополнительные возможности технологии и заблаговременно выявлять проблемы

Университетский пакет Компьютерное моделирование технологических процессов в стационарном и динамическом режимах, экономическая оценка проектов и разработка новых процессов. Aspen Plus HYSYS Разработка и проектирование, Моделирование и оптимизация, Концептуальное проектирование, Экономическая оценка, Интегрированное проектирование, Проектирование и оценивание оборудования, Управление запасами и составление расписаний, Сбыт и маркетинг, Сбыт и смешение продуктов, Планирование поставок, Планирование первичных поставок, Стратегическое планирование, Управление производительностью, Управление энергией, Управление производством, Усовершенствованное управление, Оптимизация в режиме реального времени

Университетский пакет Компьютерное моделирование технологических процессов в стационарном и динамическом режимах, экономическая оценка проектов и разработка новых процессов. Aspen Plus HYSYS Разработка и проектирование, Моделирование и оптимизация, Концептуальное проектирование, Экономическая оценка, Интегрированное проектирование, Проектирование и оценивание оборудования, Управление запасами и составление расписаний, Сбыт и маркетинг, Сбыт и смешение продуктов, Планирование поставок, Планирование первичных поставок, Стратегическое планирование, Управление производительностью, Управление энергией, Управление производством, Усовершенствованное управление, Оптимизация в режиме реального времени

Моделирование технологического процесса Лабораторная работа № 1 Получение пропиленгликоля гидратацией пропиленоксида Тепловой эффект реакции: ΔНT 0= -107, 45 к. Дж/моль <0 (экзотермическая реакция) • перечень компонентов, • выбор пакета термодин. свойств, • перечень аппаратов, • схема связей аппаратов, • параметры входных потоков, • параметры аппаратов, • занесение результатов расчета в рабочую тетрадь • анализ схемы с точки зрения узких мест и энергоемких узлов, оптимизация и АНАЛИЗ СХЕМЫ И ОПТИМИЗАЦИЯ ПРОЦЕССА экономика. полный расчет всех параметров процесса

Моделирование технологического процесса Лабораторная работа № 1 Получение пропиленгликоля гидратацией пропиленоксида Тепловой эффект реакции: ΔНT 0= -107, 45 к. Дж/моль <0 (экзотермическая реакция) • перечень компонентов, • выбор пакета термодин. свойств, • перечень аппаратов, • схема связей аппаратов, • параметры входных потоков, • параметры аппаратов, • занесение результатов расчета в рабочую тетрадь • анализ схемы с точки зрения узких мест и энергоемких узлов, оптимизация и АНАЛИЗ СХЕМЫ И ОПТИМИЗАЦИЯ ПРОЦЕССА экономика. полный расчет всех параметров процесса

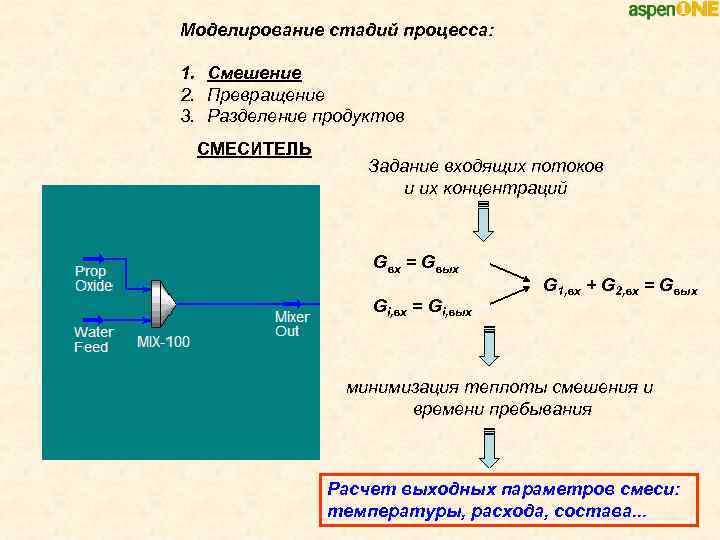

Моделирование стадий процесса: 1. Смешение 2. Превращение 3. Разделение продуктов СМЕСИТЕЛЬ Задание входящих потоков и их концентраций Gвх = Gвых Gi, вх = Gi, вых G 1, вх + G 2, вх = Gвых минимизация теплоты смешения и времени пребывания Расчет выходных параметров смеси: температуры, расхода, состава. . .

Моделирование стадий процесса: 1. Смешение 2. Превращение 3. Разделение продуктов СМЕСИТЕЛЬ Задание входящих потоков и их концентраций Gвх = Gвых Gi, вх = Gi, вых G 1, вх + G 2, вх = Gвых минимизация теплоты смешения и времени пребывания Расчет выходных параметров смеси: температуры, расхода, состава. . .

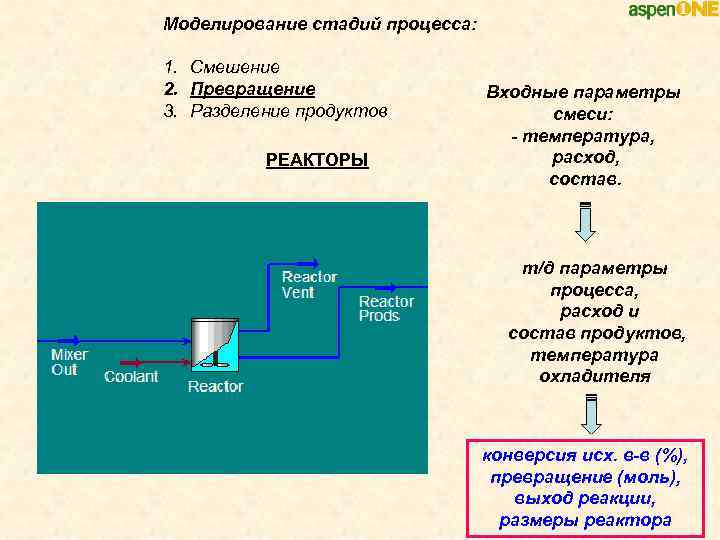

Моделирование стадий процесса: 1. Смешение 2. Превращение 3. Разделение продуктов РЕАКТОРЫ Входные параметры смеси: - температура, расход, состав. т/д параметры процесса, расход и состав продуктов, температура охладителя конверсия исх. в-в (%), превращение (моль), выход реакции, размеры реактора

Моделирование стадий процесса: 1. Смешение 2. Превращение 3. Разделение продуктов РЕАКТОРЫ Входные параметры смеси: - температура, расход, состав. т/д параметры процесса, расход и состав продуктов, температура охладителя конверсия исх. в-в (%), превращение (моль), выход реакции, размеры реактора

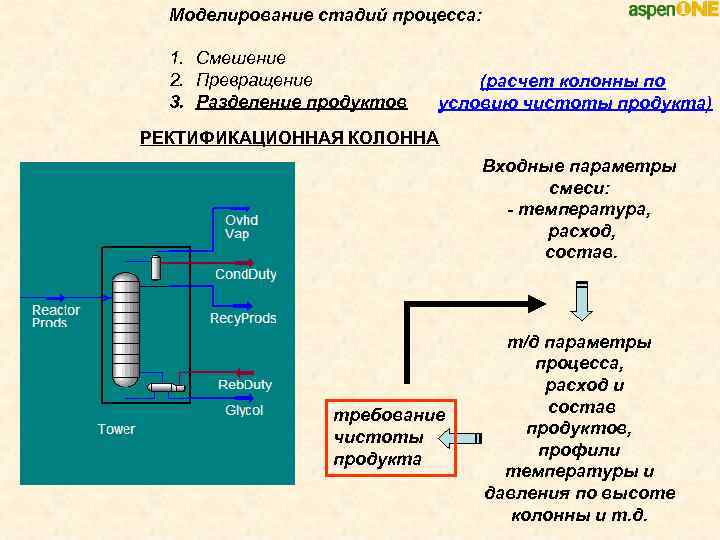

Моделирование стадий процесса: 1. Смешение 2. Превращение 3. Разделение продуктов (расчет колонны по условию чистоты продукта) РЕКТИФИКАЦИОННАЯ КОЛОННА Входные параметры смеси: - температура, расход, состав. требование чистоты продукта т/д параметры процесса, расход и состав продуктов, профили температуры и давления по высоте колонны и т. д.

Моделирование стадий процесса: 1. Смешение 2. Превращение 3. Разделение продуктов (расчет колонны по условию чистоты продукта) РЕКТИФИКАЦИОННАЯ КОЛОННА Входные параметры смеси: - температура, расход, состав. требование чистоты продукта т/д параметры процесса, расход и состав продуктов, профили температуры и давления по высоте колонны и т. д.

Лабораторная работа № 1 Моделирование технологического процесса полный расчет схемы и всех параметров процесса АНАЛИЗ СХЕМЫ И ОПТИМИЗАЦИЯ ПРОЦЕССА Зачет + тест-допуск к лабораторной работе № 2

Лабораторная работа № 1 Моделирование технологического процесса полный расчет схемы и всех параметров процесса АНАЛИЗ СХЕМЫ И ОПТИМИЗАЦИЯ ПРОЦЕССА Зачет + тест-допуск к лабораторной работе № 2

Лабораторная работа № 2 Проверка схемы Контрольное задание по схеме (добавление элемента схемы, отладка процесса, рецикл, режим экологии, возврат реагентов и т. д. ) Отчет Особенности программы: - « 0» = значение, удаление = Del. - ввод единиц и их изменение - только при синей или красной окраске значений. - черным цветом обозначаются рассчитанные величины.

Лабораторная работа № 2 Проверка схемы Контрольное задание по схеме (добавление элемента схемы, отладка процесса, рецикл, режим экологии, возврат реагентов и т. д. ) Отчет Особенности программы: - « 0» = значение, удаление = Del. - ввод единиц и их изменение - только при синей или красной окраске значений. - черным цветом обозначаются рассчитанные величины.