Образец презентации ВКР2.ppt

- Количество слайдов: 24

МИНОБРНАУКИ РОССИИ федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «ЧЕРЕПОВЕЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» ПРОЕКТИРОВАНИЕ УЗЛА ВЫДЕЛЕНИЯ КИСЛОРОДА И АЗОТА ИЗ ОТБРОСНОГО ГАЗА МЕМБРАННЫМ МЕТОДОМ Выполнила: студентка группы 5 ХТ-51 Белова А. С. Руководитель выпускной квалификационной работы: к. т. н. , доцент Котенко В. А.

АКТУАЛЬНОСТЬ РАБОТЫ Концентрация азота, получаемого на криогенном генераторе азота не менее 99, 998 об. %. Объем перерабатываемого воздуха 9000 м 3/ч. Мощность производства по азоту – 4000 м 3/ч. Объем «отбросного» газа – 2910 м 3/ч. Состав «отбросного» газа: Компонент об. % Азот 63, 903 Кислород 36, 097 Всего 100, 0

ЦЕЛЬ ДИПЛОМНОГО ПРОЕКТА ü Проектирование узла выделения кислорода и азота из «отбросного» газа мембранным методом ЗАДАЧИ ДИПЛОМНОГО ПРОЕКТА Ø Провести анализ научно-технической литературы, патентов, нормативно- технических материалов, интернет-ресурсов по теме проектирования; Ø Изучить физико-химические основы процесса мембранного разделения газов и описание технологической схемы производства; Ø Рассчитать материальный баланс воздухоразделительной установки; выполнить выбор и расчет основного и вспомогательного технологического оборудования; Ø Рассмотреть вопросы безопасности производственного процесса; Ø Доказать экономическую эффективность введения мембранной установки для переработки «отбросного» газа. МЕТОДЫ ПРОЕКТИРОВАНИЯ Ø Анализ литературы; Ø Расчетно-конструктивные; Ø Графические.

ОБЪЕКТ И ПРЕДМЕТ ПРОЕКТИРОВАНИЯ Холодный блок криогенного генератора азота типа NGS 4, расположенный в цехе разделения газа на территории предприятия ОАО «Череповецкий «Азот» . Мембранная установка, разделяющая «отбросный» газ, получаемый в холодном блоке криогенного генератора азота.

ДИНАМИКА ПОТРЕБЛЕНИЯ ПРОДУКТОВ РАЗДЕЛЕНИЯ «ОТБРОСНОГО» ГАЗА

ОБЛАСТИ ПРИМЕНЕНИЯ ГАЗООБРАЗНОГО АЗОТА Металлургическая промышленность: защита черных и цветных металлов во время отжига, нейтральной закалке, цианировании, пайке. Угольная промышленность: предотвращение пожаров, борьба с возгораниями, объемное тушение. Фармацевтическая промышленность: упаковка препаратов, транспортировка продуктов, вытеснение кислорода из резервуаров с продуктом. Нефтегазовая промышленность: создание инертной среды, испытания и продувка трубопроводов и технологического оборудования.

ОБЛАСТИ ПРИМЕНЕНИЯ ВОЗДУХА, ОБОГАЩЕННОГО КИСЛОРОДОМ Металлургическая промышленность: Ø интенсификация процесса выплавки чугуна в домнах: значительно повышается температура пламени, увеличивается производительность печи; Ø окисление сульфидных руд цинка, меди и других металлов. Утилизация отходов: увеличение температуры пламени в мусоросжигательных печах: экономия природного газа, большая производительность печей, уменьшение выбросов дымовых газов. Медицина: заправка оксигенераторов (подушек, кислородных масок); создание специального микроклимата в палатах.

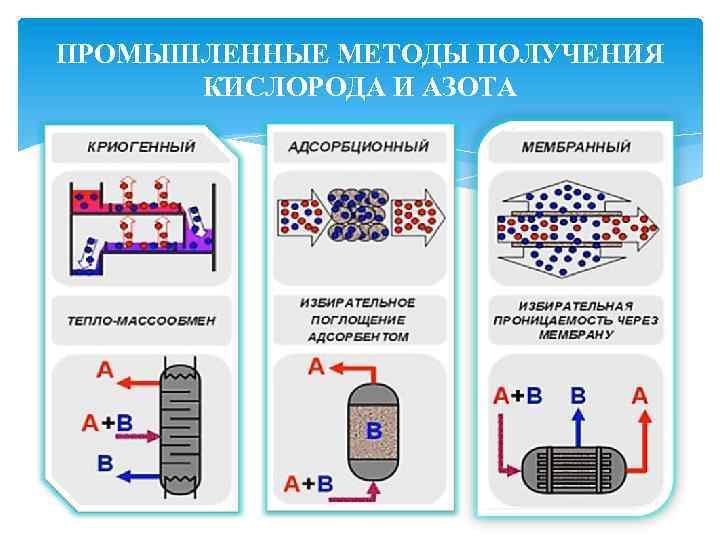

ПРОМЫШЛЕННЫЕ МЕТОДЫ ПОЛУЧЕНИЯ КИСЛОРОДА И АЗОТА

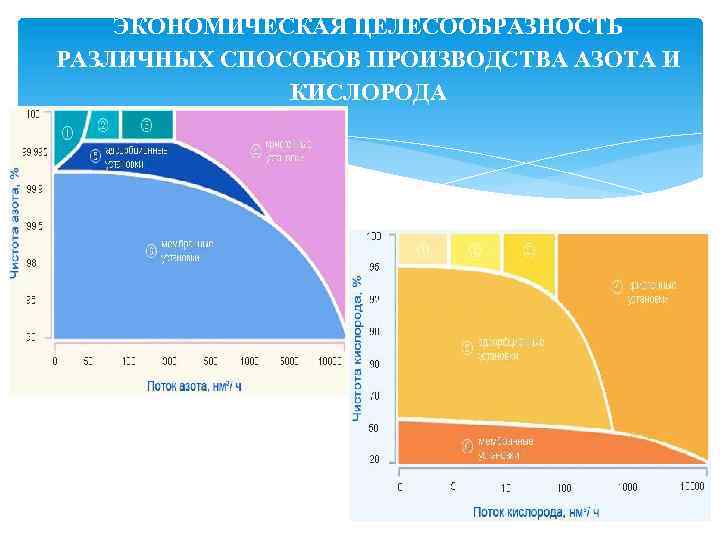

ЭКОНОМИЧЕСКАЯ ЦЕЛЕСООБРАЗНОСТЬ РАЗЛИЧНЫХ СПОСОБОВ ПРОИЗВОДСТВА АЗОТА И КИСЛОРОДА

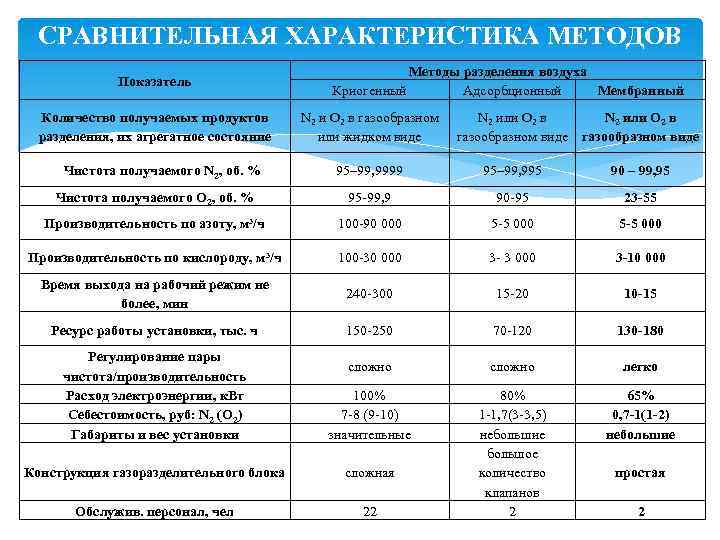

СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА МЕТОДОВ Показатель Количество получаемых продуктов разделения, их агрегатное состояние Чистота получаемого N 2, об. % Методы разделения воздуха Криогенный Адсорбционный Мембранный N 2 и О 2 в газообразном или жидком виде N 2 или О 2 в газообразном виде 95– 99, 9999 95– 99, 995 90 – 99, 95 Чистота получаемого О 2, об. % 95 -99, 9 90 -95 23 -55 Производительность по азоту, м³/ч 100 -90 000 5 -5 000 Производительность по кислороду, м³/ч 100 -30 000 3 - 3 000 3 -10 000 Время выхода на рабочий режим не более, мин 240 -300 15 -20 10 -15 Ресурс работы установки, тыс. ч 150 -250 70 -120 130 -180 Регулирование пары чистота/производительность Расход электроэнергии, к. Вт Себестоимость, руб: N 2 (О 2) Габариты и вес установки сложно легко 100% 7 -8 (9 -10) значительные 65% 0, 7 -1(1 -2) небольшие Конструкция газоразделительного блока сложная Обслужив. персонал, чел 22 80% 1 -1, 7(3 -3, 5) небольшие большое количество клапанов 2 простая 2

МЕМБРАННАЯ ТЕХНОЛОГИЯ ГАЗОРАЗДЕЛЕНИЯ № 1 1 2 3 Материал 2 Полидиметилсилоксан Полисилоксанарилат Полисилоксанкарбонат Поливинилтриметилсилан 4 (ПВТМС) 5 Полифениленоксид Толщина, мкм Проницаемость, моль/(м 2·с·Па) Селективн ость, α 3 10 2 0, 1 4 82 298 589 5 37 149 295 6 2, 2 2, 0 0, 2 707 198 3, 57 0, 1 1132 236 4, 2

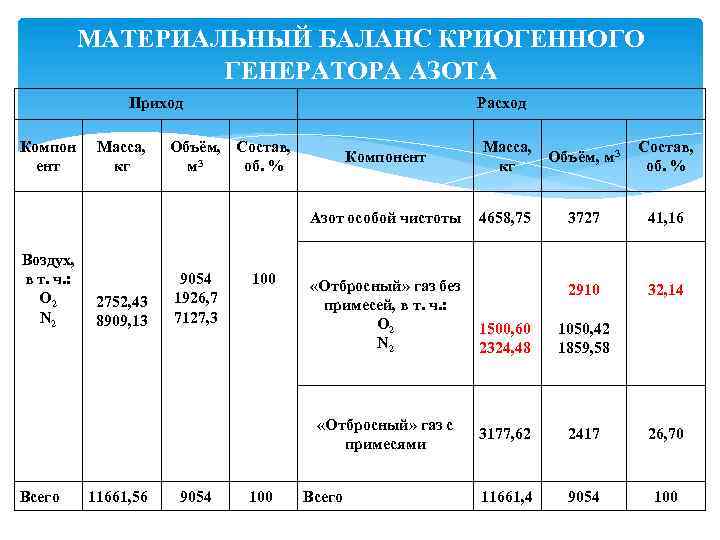

МАТЕРИАЛЬНЫЙ БАЛАНС КРИОГЕННОГО ГЕНЕРАТОРА АЗОТА Приход Компон ент Масса, кг Расход Объём, Состав, м 3 об. % Воздух, в т. ч. : О 2 N 2 2752, 43 8909, 13 9054 1926, 7 7127, 3 100 Компонент Азот особой чистоты 11661, 56 9054 100 4658, 75 Всего Состав, об. % 3727 41, 16 2910 1050, 42 1859, 58 32, 14 3177, 62 2417 26, 70 11661, 4 9054 100 «Отбросный» газ без примесей, в т. ч. : О 2 1500, 60 N 2 2324, 48 «Отбросный» газ с примесями Всего Масса, Объём, м 3 кг

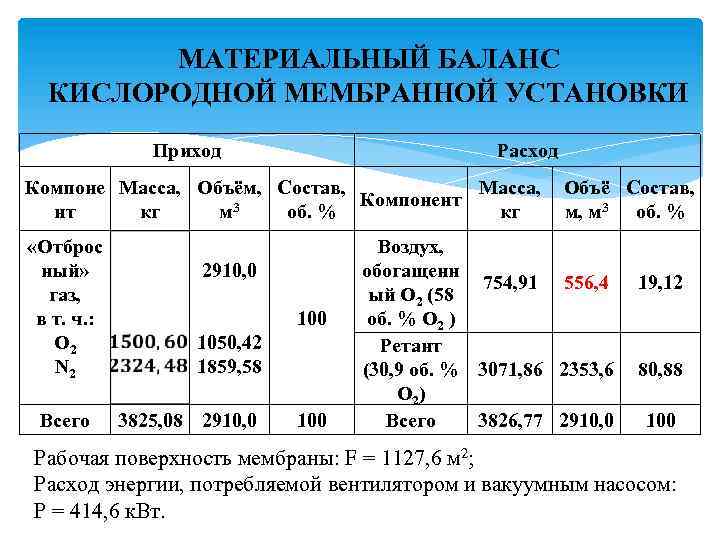

МАТЕРИАЛЬНЫЙ БАЛАНС КИСЛОРОДНОЙ МЕМБРАННОЙ УСТАНОВКИ Приход Расход Компоне Масса, Объём, Состав, Масса, Объё Состав, Компонент нт кг м 3 об. % кг м, м 3 об. % «Отброс ный» газ, в т. ч. : О 2 N 2 Всего 3825, 08 2910, 0 1050, 42 1859, 58 100 2910, 0 100 Воздух, обогащенн 754, 91 556, 4 ый О 2 (58 об. % О 2 ) Ретант (30, 9 об. % 3071, 86 2353, 6 О 2 ) Всего 3826, 77 2910, 0 19, 12 80, 88 100 Рабочая поверхность мембраны: F = 1127, 6 м 2; Расход энергии, потребляемой вентилятором и вакуумным насосом: Р = 414, 6 к. Вт.

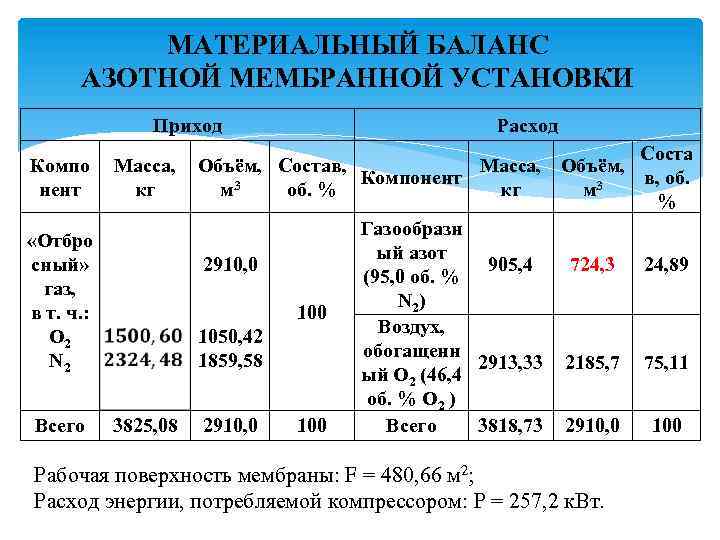

МАТЕРИАЛЬНЫЙ БАЛАНС АЗОТНОЙ МЕМБРАННОЙ УСТАНОВКИ Приход Расход Соста Масса, Объём, Состав, Масса, Объём, Компонент в, об. кг м 3 об. % кг м 3 % Газообразн «Отбро ый азот 905, 4 724, 3 24, 89 сный» 2910, 0 (95, 0 об. % газ, N 2 ) в т. ч. : 100 Воздух, О 2 1050, 42 обогащенн N 2 1859, 58 2913, 33 2185, 7 75, 11 ый О 2 (46, 4 об. % О 2 ) Всего 3825, 08 2910, 0 100 Всего 3818, 73 2910, 0 100 Компо нент Рабочая поверхность мембраны: F = 480, 66 м 2; Расход энергии, потребляемой компрессором: Р = 257, 2 к. Вт.

СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА МЕМБРАННЫХ УСТАНОВОК Показатель Кислородная Азотная 556, 4 (воздух Количество получаемого 724, 3 (технический азот обогащенный О 2 – 58 целевого продукта, м 3/ч – 95 об. % N 2) об. % О 2) 2185, 7 (воздух Количество образующегося 2353, 6 (ретант) – 30, 9 обогащенный О 2 – 46, 4 побочного продукта, м 3/ч об. % О 2) Расход энергии, к. Вт 414, 6 257, 2 Рабочая поверхность 1127, 6 480, 66 мембраны, м 2

СРАВНИТЕЛЬНАЯ ЭКОНОМИЯ ПОЛУЧЕНИЯ 1 м 3 АЗОТА РАЗЛИЧНЫМИ СПОСОБАМИ СОДЕРЖАНИЕМ 95, 0 об. % 1. Криогенные установки 2. Адсорбционные установки (экономия 38%) 3. Мембранные установки (экономия 55%)

МАТЕРИАЛЬНЫЙ БАЛАНС ВОЗДУХОРАЗДЕЛИТЕЛЬНОЙ УСТАНОВКИ

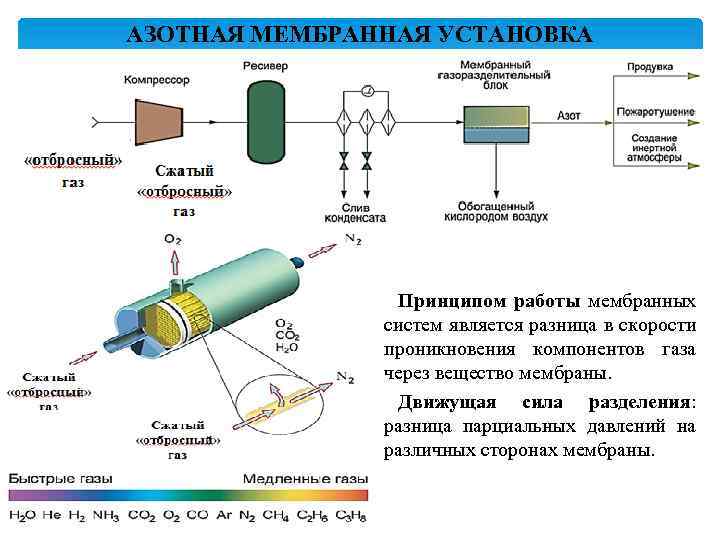

АЗОТНАЯ МЕМБРАННАЯ УСТАНОВКА Принципом работы мембранных систем является разница в скорости проникновения компонентов газа через вещество мембраны. Движущая сила разделения: разница парциальных давлений на различных сторонах мембраны.

РАСЧЕТ ОСНОВНОГО И ВСПОМОГАТЕЛЬНОГО ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ Мембранный аппарат Ректификационная колонна Параметр Значение Диаметр, м 0, 6 Высота, м 2, 4 Площадь поперечного сечения, м 2 0, 2826 Объем, м 3 0, 08 Масса, кг 640 Параметр Значение Диаметр, м 1, 0 Высота, м 8, 3 Свободное сечение, м 2 0, 785 Масса, кг 3600 Число тарелок, шт 16

БЕЗОПАСНОСТЬ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА МЕМБРАННОГО РАЗДЕЛЕНИЯ Опасные производственные факторы Наименование операций Характеристика опасного Вид воздействия опасного (оборудования), фактора создающих опасность 1 2 3 Трубопроводы и Утечка технического Азотное отравление аппараты с техническим азота азотом и воздухом, Утечка воздуха, обогащенным Кислородное отравление обогащенного кислородом Токопроводящие части Поражение Электрооборудование оборудования электрическим током Трубопроводы пара Повышенная температура поверхности Термический ожог Компрессоры Движущиеся части машин Механическая травма Работа на высоте при осмотрах и ремонтах Падение Механическая травма

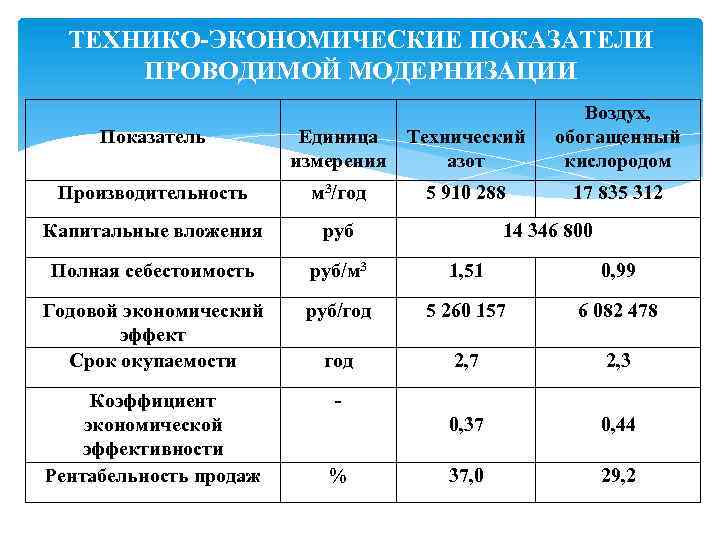

ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОВОДИМОЙ МОДЕРНИЗАЦИИ Показатель Единица измерения Технический азот Воздух, обогащенный кислородом Производительность м 3/год 5 910 288 17 835 312 Капитальные вложения руб Полная себестоимость руб/м 3 1, 51 0, 99 Годовой экономический эффект Срок окупаемости руб/год 5 260 157 6 082 478 год 2, 7 2, 3 Коэффициент экономической эффективности Рентабельность продаж 0, 37 0, 44 37, 0 29, 2 % 14 346 800

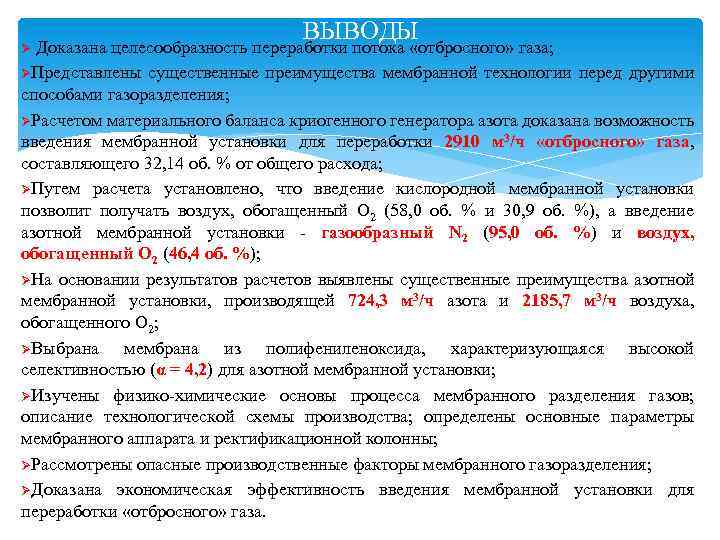

ВЫВОДЫ Ø Доказана целесообразность переработки потока «отбросного» газа; ØПредставлены существенные преимущества мембранной технологии перед другими способами газоразделения; ØРасчетом материального баланса криогенного генератора азота доказана возможность введения мембранной установки для переработки 2910 м 3/ч «отбросного» газа, составляющего 32, 14 об. % от общего расхода; ØПутем расчета установлено, что введение кислородной мембранной установки позволит получать воздух, обогащенный О 2 (58, 0 об. % и 30, 9 об. %), а введение азотной мембранной установки - газообразный N 2 (95, 0 об. %) и воздух, обогащенный О 2 (46, 4 об. %); ØНа основании результатов расчетов выявлены существенные преимущества азотной мембранной установки, производящей 724, 3 м 3/ч азота и 2185, 7 м 3/ч воздуха, обогащенного О 2; ØВыбрана мембрана из полифениленоксида, характеризующаяся высокой селективностью (α = 4, 2) для азотной мембранной установки; ØИзучены физико-химические основы процесса мембранного разделения газов; описание технологической схемы производства; определены основные параметры мембранного аппарата и ректификационной колонны; ØРассмотрены опасные производственные факторы мембранного газоразделения; ØДоказана экономическая эффективность введения мембранной установки для переработки «отбросного» газа.

СПАСИБО ЗА ВНИМАНИЕ!

Образец презентации ВКР2.ppt