Ковалёв Презентация.pptx

- Количество слайдов: 17

• • Министерство образования Республики Беларусь УО Могилёвский государственный политехнический колледж Специальность 2 - 36 01 06 Дисциплина Материаловедение и технология материалов • • Презентация На тему: литейное производство и его роль в машиностроении • Выполнил Д. Ю. Ковалёв Уч-ся гр. СП-229 • Проверил С. П. Козлова • преподаватель • 2012

Аннотация • • • Презентация разработана на тему: литейное производство и его роль в машиностроении. В реферате рассматриваются следующие вопросы: 1 Литейное производство 2 Изготовление отливок в песчаные формы 3 Виды литья 4 Литьё по выполняемым моделям 5 Литье в многоразовые формы 6 Роль литейного производства в машиностроении. Данными материалами могут воспользоваться учащиеся средних специальных учебных заведений.

Введение Литейное производство – отрасль машиностроения, продукцией которой являются отливки, получаемые в литейных формах при заполнении их жидким сплавом заданного химического состава. При охлаждении расплав затвердевает, сохраняя конфигурацию полости формы. Полости в отливке получают, устанавливая в форму «стержень» . Литьем изготавливают отливки простой и сложной формы, которые нельзя получить другими способами (например, корпусные детали автомобиля).

Литейное производство и его роль в машиностроении • Литейная форма – это полость, которая по очертаниям и размерам соответствует • • конфигурации детали. После затвердевания получается отливка, затем её подвергают отделочным операциям и направляют в качестве заготовки в механический цех. Иногда мехобработка не требуется. Достоинством литья является: - возможность получения отливки различной формы и размеров; - возможность получить заготовку с небольшими припусками на мех. обработку. Припуск – это слой металла, подлежащий удалению в процессе мехобработки.

• Недостатки литья: • - отливки пористые, имеют неоднородный хим. состав и более низкие механические свойства по сравнению с др. видами горячей обработки. • Процесс получения отливки можно разбить на следующие самостоятельные этапы: • - изготовление литейной оснастки: модели, стержней и литейной формы; • - плавка литейного сплава и заливка его в форму; • - выбивка отливки из формы после кристаллизации расплава и охлаждения отливки; • - контроль качества получившейся отливки. • Различают разовые и многоразовые формы. (разовая форма, модель, многоразовая форма). • Разовая форма применяется для получения одной отливки, так как после кристаллизации и охлаждения расплава отливку достают, разрушая форму. Разовая форма изготавливается путем уплотнения формовочной смеси вокруг модели.

Изготовление отливок в песчаные формы • Песчаные формы изготавливают из формовочных смесей, состоящих из кварцевого песка, глины (бентонита), воды и специальных добавок для повышения основных свойств смеси (прочность, газопроницаемость, податливость, противопригарность). При разработке чертежа необходимо учитывать специальные требования к отливке, обеспечивающие минимизацию механической обработки (оптимальные припуски на механическую обработку приближение формы заготовки к форме готовой детали). • Припуск на механическую обработку – поверхностный слой материала удаляемый на стадии механической обработки детали для обеспечения требуемой точности. • Технологический литейный припуск – слой материала, удаляемый или не удаляемый на стадии механической обработки, облегчающий получение отливки.

• К технологическим припускам относят литейные уклоны, литейные радиусы (галтели), напуски, приливы, усадочные ребра или стяжки. • Литейные уклоны необходимы для удобства извлечения модели из формы без разрушения последней и для свободного извлечения стержня из стержневого ящика. • Литейные радиусы – закругления внешних и внутренних углов отливки и модели для получения плавного перехода в сопрягаемых стенках. Наличие литейных радиусов исключает осыпание формовочной смеси в углах формы при извлечении модели. • Напуски необходимы для упрощения изготовления отливки. Например, отверстия малого диаметра (до 50 мм) целесообразно выполнять сверлением, поэтому нет необходимости предусматривать отверстие при литье. • Приливы предназначены для удобства крепления отливки в приспособлениях при механической обработке и для захвата изделия при его транспортировке. Наличие ребер предохраняет отливку от коробления при кристаллизации и остывании литейного сплава.

Специальные виды литья • Литье в оболочковые формы. Данный вид литья представляет собой процесс получения • • отливок путем заливки расплава в форму из термически или химически твердеющих смесей. Форма изготавливается по горячим металлическим моделям, формовочная смесь содержит огнеупорный материал (например, кварцевый песок) и 3. . . 9% термореактивных смол (например, пульвобакелит). Смола при 70 С размягчается, при 120 С плавится, превращаясь в жидкую клейкую массу. При дальнейшем увеличении температуры смола затвердевает, образуя совместно с кварцевым песком твердую прочную корку. При 450 С смола выгорает, что облегчает разрушение оболочки при выбивке отливки. На свойстве смолы переходить из жидкого состояния в необратимое твердое основаны способы получения оболочковых форм.

• Процесс изготовления полуформ механизирован, что снижает себестоимость литья. По сравнению с литьем в песчаные формы литье в оболочковые формы позволяет получать отливки с более низкой шероховатостью поверхности и большей размерной точностью, но к отливке предъявляются дополнительные требования. Нежелательно отливать глубокие коробчатые конструкции, так как формы получаются разностенными. Можно получать тонкие ребра и четкие художественные рельефы. Оптимальная толщина стенок равна 2. . . 8 мм. При толщине стенок 10. . . 12 мм в отливке можно получать отверстия диаметром от 6 мм. • Литьем в оболочковые формы изготавливают ответственные детали: ребристые цилиндры двигателей мотоциклов, гильзы, звездочки, коленчатые валы.

Процесс литья состоит из следующих операций: • • • 1) плавка металла из чушек, стального лома и отходов; 2) заливка жидкого металла в форму; 3) охлаждение и затвердевание жидкого металла в форме; 4) извлечение (выбивка) заготовки из формы; 5) удаление литников и очистка отливки от формовочной земли. Основным инструментом ( оснасткой) литейного производства является литейная форма. От точности и качества изготовления последней зависит качество отливки. Формы делятся на разовые (одна отливка), полупостоянные ( несколько штук отливок) и постоянные (от десятков до 10 5 отливок).

ЛИТЬЕ В ЗЕМЛЮ Древнейший способ литья. Выполняется по двум вариантам: 1 ручной формовкой по деревянным моделям. 2 машинной формовкой по металлическим моделям. До 80% всех отливок получается литьем в землю.

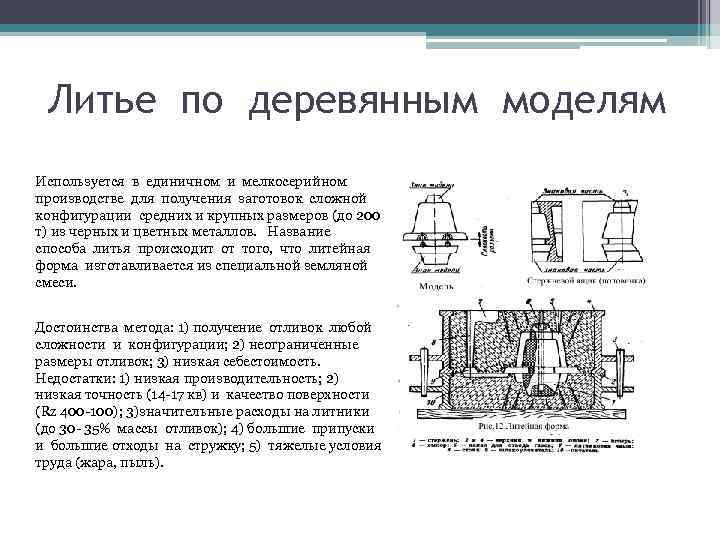

Литье по деревянным моделям Используется в единичном и мелкосерийном производстве для получения заготовок сложной конфигурации средних и крупных размеров (до 200 т) из черных и цветных металлов. Название способа литья происходит от того, что литейная форма изготавливается из специальной земляной смеси. Достоинства метода: 1) получение отливок любой сложности и конфигурации; 2) неограниченные размеры отливок; 3) низкая себестоимость. Недостатки: 1) низкая производительность; 2) низкая точность (14 -17 кв) и качество поверхности (Rz 400 -100); 3)значительные расходы на литники (до 30 - 35% массы отливок); 4) большие припуски и большие отходы на стружку; 5) тяжелые условия труда (жара, пыль).

Литье по металлическим моделям Применяется в серийном производстве. Отличается тем, что половинки моделей делают из металла (Al- сплавы) и прикрепляют намертво к подмодельной плите. Заполнение (набивка) опок выполняется на специальных встряхивающих машинах, где опока, установленная на столе, встряхивается с помощью пневмоцилиндра. Затем земля в опоке дополнительно подпрессовывается. Металлические модели не набухают от влаги формовочной земли, лучше сохраняют размеры, легче извлекаются. Достоинства этого метода: 1) высокая производительность; 2) хороший уровень механизации; 3) удовлетворительная точность (1214 кв). Недостатки; 1) низкое качество поверхности из-за зернистости земли (Rz 60 -80); 2) большие отходы металла на литниковую систему; 3) значительная толщина стенок (до 4 мм); 4) ограничение сложности и размеров отливки; 5) очень тяжелые условия труда: грохот машин, пыль, гарь. Применяется в крупносерийном и массовом производстве при изготовлении небольших и средних отливок.

Современное состояние и роль литейного производства в машиностроении • Сущность литейного производства состоит в получении заготовок или деталей путем заливки расплавленного металла заданного химического состава в литейную форму, рабочая полость которой имеет конфигурацию заготовки или детали. • При охлаждении залитый металл затвердевает и сохраняет конфигурацию полости формы. • Литые заготовки (отливки) в дальнейшем подвергаются механической обработке. • Литьем получают отливки простой и сложной конфигурации, сплошные и с внутренними полостями, массой от нескольких граммов до нескольких сотен тонн из различных материалов (литейных сплавов). • Литье – один из древнейших способов обработки металлов. • Еще в 1 веке до нашей эры римский поэт и философ Тит Лукреций Кар в поэме «О природе вещей» писал «металлам, расплавленным жаром, может быть дана фигура и форма какая угодно» . • Мастерством литья хорошо владели скифы, населявшие около 2, 5 тыс. лет назад Приднепровье и Приазовье. Отлитые ими золотые и бронзовые украшения хранятся во многих музеях.

• Широкое развитие получило литье в Древней Руси. Мастерство русских литейщиков XIV – XVII веков, особенно в изготовлении колов и пушек, считалось непревзойденным: «Царь-Пушка» массой 38, 4 т, отлитая Андреем Чоховым в 1586 г. ; «Царь-Колокол» массой около 200 т, изготовлен Иваном Моториным в 1735 г. ; памятник Минину и Пожарскому; «Медный всадник» и др. • Основы науки о металлах заложены Ломоносовым, дальнейшее развитие они получили в работах Чернова Д. К. , Лаврова, Калакуцкого. • С началом развития машиностроения было создано обслуживающее его литейное производство, появились оснащенные специальным оборудованием литейные цехи. • Теория и практика технологии литейного производства на современном этапе позволяет получать изделия с высокими эксплуатационными свойствами. Отливки надежно работают в реактивных двигателях, атомных энергетических установках и других машинах ответственного назначения. Они используются в изготовлении строительных конструкций, металлургических агрегатов, морских судов, деталей бытового оборудования, художественных и ювелирных изделий.

• Современное состояние литейного производства определяется совершенствованием традиционных и появлением новых способов литья, непрерывно повышающимся уровнем механизации и автоматизации технологических процессов, специализацией и централизацией производства, созданием научных основ проектирования литейных машин и механизмов. • Важнейшим направлением повышения эффективности является улучшение качества, надежности, точности и шероховатости отливок с максимальным приближением их к форме готовых изделий путем внедрения новых технологических процессов и улучшения качества литейных сплавов, устранение вредного воздействия на окружающую среду и улучшения условий труда. • Литье является одним из наиболее распространенных методов формообразования. • Преимуществами литья являются изготовление заготовок с наибольшими коэффициентами использования металла и весовой точности, изготовление отливок практически неограниченных габаритов и массы, получение заготовок из сплавов, неподдающихся пластической деформации и трудно обрабатываемых резанием (магниты).

Литература • 1. Черепахин А. А. Технология обработки материалов: учебник для студ. Учреждений средн. Проф. Образования / А. А Черепахин. – 2 -е изд. , стер. – М. : Издательский центр «Академия» , 2007. – 272 с.

Ковалёв Презентация.pptx