логистика презентация.pptx

- Количество слайдов: 27

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ Экономический факультет Кафедра моделирования и управления промышленным производством КУРСОВАЯ РАБОТА Студента 0701 группы Слесаренко Анны Сергеевны «Производственная логистика» Научный руководитель к. э. н. , доцент Соломенникова Е. А. Новосибирск, 2011

Содержание 1. 2. 3. 4. 5. 6. 7. 8. Цели и задачи работы Что такое логистика Цели логистики Глава 1: Продвижение материального потока по участкам логистической цепи Общая схема структуры логистики фирмы Выводы по главе I Глава 2: Системы управления материальными потоками в производственной логистике 7. 1 Толкающие системы управления 7. 2 Тянущие системы управления 7. 2. 1. Концепция Just-in-time – JIT (точно в срок) 7. 2. 2. Концепция Lean Production (Бережливое производство) Выводы по главе II

Целью данной работы является изучение особенностей производственной логистики, изучение взаимосвязей данной функциональной области с другими функциональными областями логистики, а также рассмотрение некоторых логистических технологий, успешно используемых в настоящее время различными компаниями по всему миру. Для достижения поставленной цели необходимо решить следующие задачи: • Определить основные цели применения производственной логистики на предприятии • Рассмотреть процесс прохождения материального потока от источника сырья до конечного потребителя с целью выявления взаимосвязей и закономерностей • Обозначить проблемы, с которыми сталкивается предприятие в процессе управления материальными потоками на производственной стадии • Рассмотреть наиболее эффективные системы управления материальными потоками, применяемые мировыми корпорациями Объектом исследования данной работы является предприятие, широко использующее методы логистики с целью достижения максимума эффективности в своих действиях и наиболее полного удовлетворения спроса конечного потребителя.

Логистика – это наука о планировании, контроле и управлении транспортированием, складированием и другими материальными и нематериальными операциями, совершаемыми в процессе доведения сырья и материалов до производственного предприятия, внутризаводской переработки сырья, материалов и полуфабрикатов, доведения готовой продукции до потребителя в соответствии с их интересами и требованиями последнего. Управление материальным потокам на пути от склада материальных ресурсов до склада готовой продукции называется производственной логистикой.

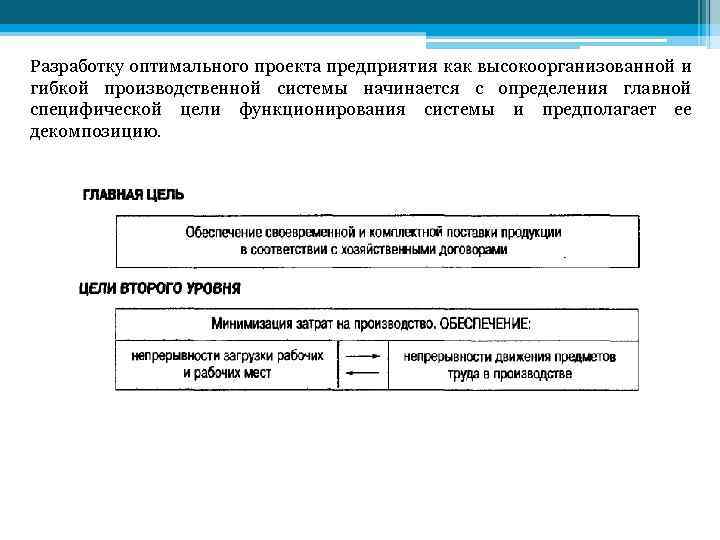

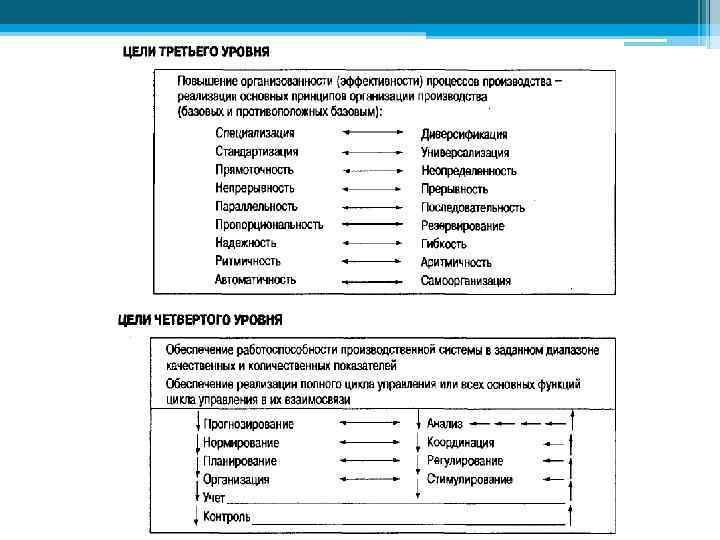

Разработку оптимального проекта предприятия как высокоорганизованной и гибкой производственной системы начинается с определения главной специфической цели функционирования системы и предполагает ее декомпозицию.

Продвижение материального потока по участкам логистической цепи Управление материальным потоком на отдельных участках имеет свою специфику, в соответствии с которой выделяют следующие функциональные области логистики: закупочную, производственную, распределительную, транспортную, информационную и складскую. Семь правил логистики • нужный товар • необходимого качества • в необходимом количестве • должен быть доставлен нужному потребителю • в нужное время • в нужное место • с минимальными затратами Деятельность любого предприятия начинается с анализа рынков сбыта, т. е. с выявления вкусов и предпочтений покупателей.

Далее на основе определенных объемов производства, а также на основе норм расхода материальных ресурсов, определяется потребность в материальнотехнических ресурсах. Предприятию необходимо решить: • Что закупить? • Сколько закупить? • У кого закупить? • На каких условиях закупить? • Как системно увязать покупки с производством и сбытом? • Как системно увязать деятельность предприятия с поставщиками? После того, как предприятие определило, какое сырье и какие материалы необходимо закупить, решается задача выбора поставщика. При приеме продукции отдел закупок предприятия должен убедиться, что товар получен нужного качества, в нужном количестве, от своего поставщика, в обусловленное время за оговоренную цену.

Один из первых вопросов, который должен быть рассмотрен фирмой – это владение складом. Складские помещения должны расположены как можно ближе друг к другу и недалеко от производственных помещений. Далее материальный поток вступает в производственную стадию. Организацию распределения производимой продукции обеспечивает распределительная, или сбытовая, логистика. В процессе решения задач распределительной логистики предприятию необходимо найти ответы на такие вопросы, как: • Как упаковать продукцию • По какому каналу довести продукцию до потребителя • Какой уровень обслуживания обеспечить, а так же на ряд других вопросов. Значительная часть логистических операций на пути движения материального потока от первичного источника сырья до конечного потребителя осуществляется с применением различных транспортных средств. Планирование транспортных процессов осуществляется совместно с планированием сопряженных процессов.

Транспорт должен быть достаточно гибким, гарантировать частую и круглосуточную доставку грузов в разбросанные и отдаленные пункты и обладать способностью перевозить небольшие партии грузов через короткие интервалы времени. Необходимым условием возникновения согласованности всех звеньев логистической системы является наличие информационных систем, которые в состоянии быстро и экономично подвести нужный сигнал к нужной точке в нужный момент. Особенности построения и функционирования информационных систем, обеспечивающих функционирование логистических систем, являются предметом изучения информационной логистики. Основными задачами информационной логистики являются: 1. Планирование логистических потребностей 2. Анализ решений, связанных с продвижений материальных потоков 3. Управленческий контроль логистических процессов 4. Интеграция участников логистической цепи

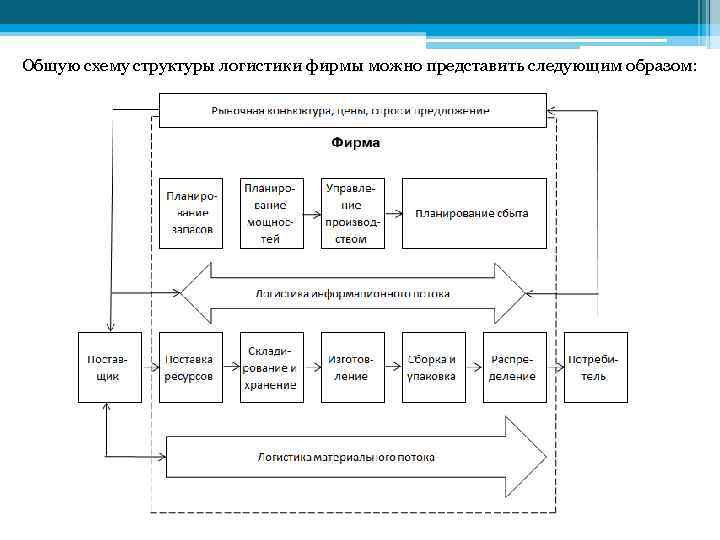

Общую схему структуры логистики фирмы можно представить следующим образом:

Выводы по главе I v Производственная логистика представляет собой процесс эффективного управления материальными потоками на производственных этапах прохождения материального потока на пути от первоисточника сырья до конечного потребителя. v Целью производственной логистики является оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих такие материальные услуги, как хранение, фасовка, развеска, укладка и др. v Обеспечением производства ресурсами занимается служба закупочной логистики. v Производственная логистика взаимодействует с распределительной логистикой в процессе организации сбыта готовых изделий.

v. Доставка сырья и комплектующих в цеха напрямую к рабочим местам и перемещение готовой продукции в места хранения является функцией транспортной логистики. v Временное хранение сырья, полуфабрикатов, готовых изделий в том или ином звене логистической цепи является задачей складской логистики. v. Организацией своевременной подачи необходимой для производственных процессов информации занимается информационная логистика. v Функциональные области логистики представляют собой взаимосвязанную систему, нерациональная работа каждого из звеньев которой влечет за собой нарушение работы всей логистической системы и затрудняет прохождение материального потока.

Проблемы, возникающие при управлении материальными потоками Перед производственной логистикой встают следующие вопросы: • Обеспечение ритмичной, согласованной работы всех звеньев по единому графику • Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ • Обеспечение максимальной непрерывности процессов производств • Обеспечение непрерывности планового руководства • Обеспечение достаточной гибкости и маневренности в реализации цели при возникновении различных отклонений от плана • Отказ от завышенного времени на выполнение основных и транспортноскладских операций • Улучшение использования производственных и складских площадей • Обеспечение соответствия системы оперативного управления производством типу и характеру конкретного производства • Снижение потерь материалов • Устранение брака • Снижение травматизма на производстве • Превращение поставщиков из противостоящей стороны в доброжелательных партнеров

В результате неточных плановых расчетов производственных параметров предприятие может столкнуться со следующими проблемами: • Дефицит производственных мощностей • Субоптимальность календарных планов производства • Большая длительность производственных циклов • Неэффективное управление запасами • Низкий коэффициент полезного действия (КПД) оборудования Во избежание вышеуказанных проблем данного характера, службе планирования предприятия необходимо учитывать несколько важных моментов: 1. Длительность производственного процесса является величиной не постоянной, а вероятностной 2. Длительность производственного цикла изготовления комплекта деталей не определяется длительностью производственного цикла изготовления ведущей детали 3. Плотность распределения трудоемкости работ на протяжении цикла каждой стадии производства не является равномерно распределенной величиной 4. Структура трудоемкости изготовления изделия очень сильно меняется в зависимости от времени.

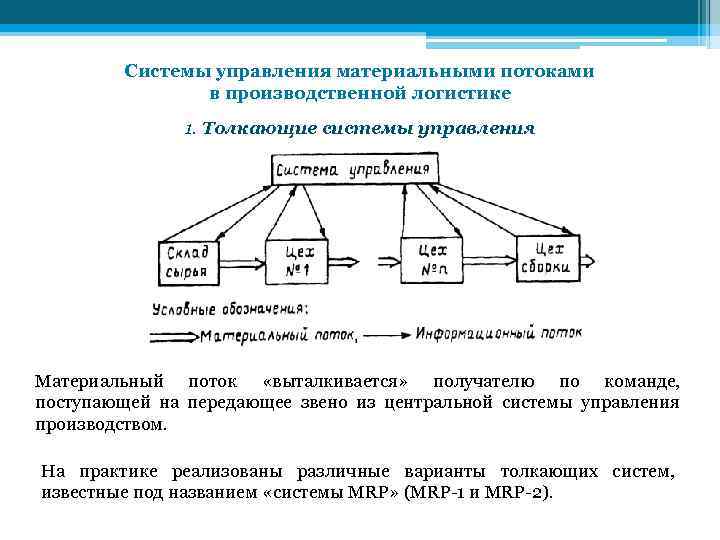

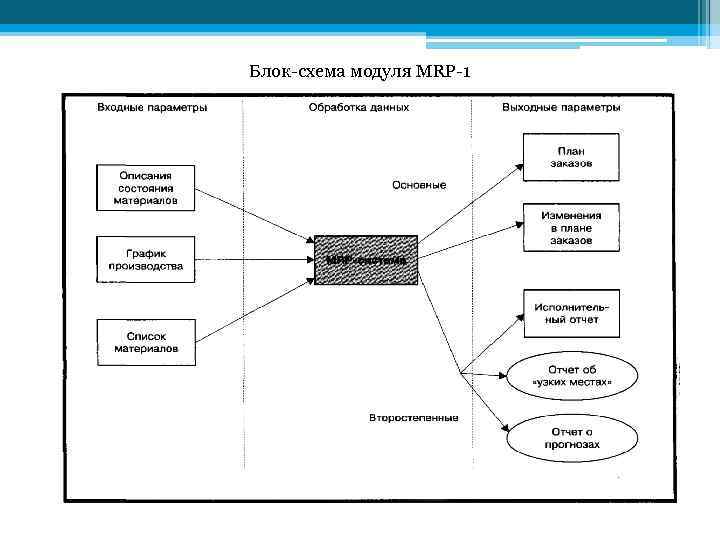

Системы управления материальными потоками в производственной логистике 1. Толкающие системы управления Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством. На практике реализованы различные варианты толкающих систем, известные под названием «системы MRP» (MRP-1 и MRP-2).

Блок-схема модуля MRP-1

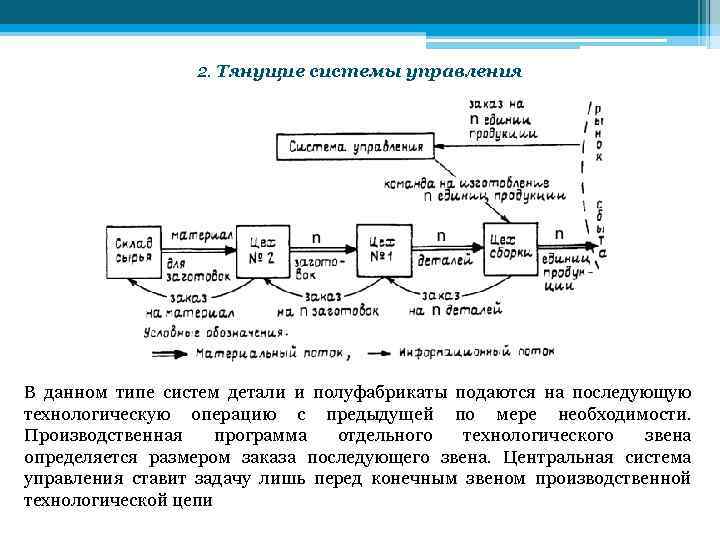

2. Тянущие системы управления В данном типе систем детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи

2. 1. Концепция Just-in-time – JIT (точно в срок) 1. 2. 3. 4. 5. 6. Минимальные страховые запасы материальных ресурсов, незавершенного производства, готовой продукции Короткие производственные циклами Небольшие объемы производства готовой продукции и пополнениями запасов Взаимоотношения (по закупкам материальных ресурсов) с небольшим числом надежных поставщиков и перевозчиков Эффективная информационная поддержка Высокое качество готовой продукции и логистического сервиса В отличие от традиционной «толкающей» системы, где готовая продукция/незавершенное производство уже произведены и скомплектованы в ожидании спроса, в концепции JIT никакая продукция не может быть произведена, и никакие компоненты не будут заказаны до предъявления требования. Первой тянущей логистической системой на производстве стала система KANBAN, разработанная корпорацией «Toyota Motors» (Япония).

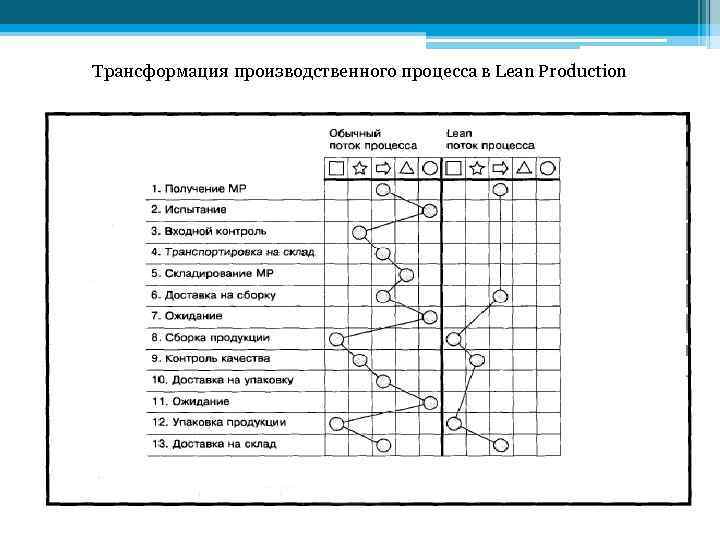

2. 2. Концепция Lean Production (Бережливое производство) 1. 2. 3. 4. 5. 6. 7. Сокращение подготовительно-заключительного времени Уменьшение размеров партий продукции Сокращение основного производственного времени Контроль качества всех процессов Сокращение логистических издержек производства Партнерство с надежными поставщиками Эластичные поточные процессы В Lean Production обычно выделяют пять составляющих: трансформация (материальные ресурсы превращаются в готовую продукцию) контроль качества (на каждом этапе производственного цикла) транспортировка складирование (материальных ресурсов, незавершенного производства, готовой продукции) ожидания/задержки (в производственном цикле)

Трансформация производственного процесса в Lean Production

Выводы по главе II Современная рациональная организация и управление материальными потоками предполагают обязательное использование основных логистических принципов: ü однонаправленности ü гибкости ü синхронизации ü оптимизации ü интеграции потоков процессов Основными проблемами, встающими перед управлением производством на предприятии, являются: • • • Обеспечение согласованной работы всех звеньев производства по единому графику Обеспечение максимальной непрерывности процессов производства Обеспечение максимальной надежности плановых расчетов Обеспечение достаточной гибкости и маневренности в реализации цели при возникновении различных отклонений от права Обеспечение непрерывности планового руководства

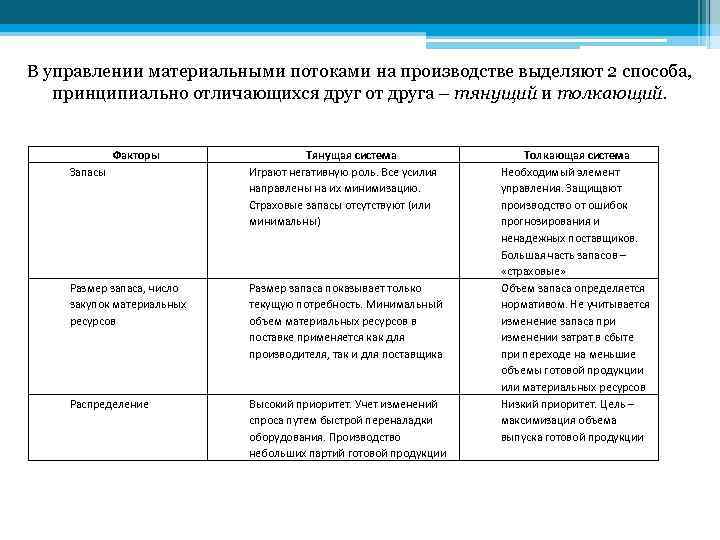

В управлении материальными потоками на производстве выделяют 2 способа, принципиально отличающихся друг от друга – тянущий и толкающий. Факторы Запасы Тянущая система Играют негативную роль. Все усилия направлены на их минимизацию. Страховые запасы отсутствуют (или минимальны) Размер запаса, число закупок материальных ресурсов Размер запаса показывает только текущую потребность. Минимальный объем материальных ресурсов в поставке применяется как для производителя, так и для поставщика Распределение Высокий приоритет. Учет изменений спроса путем быстрой переналадки оборудования. Производство небольших партий готовой продукции Толкающая система Необходимый элемент управления. Защищают производство от ошибок прогнозирования и ненадежных поставщиков. Большая часть запасов – «страховые» Объем запаса определяется нормативом. Не учитывается изменение запаса при изменении затрат в сбыте при переходе на меньшие объемы готовой продукции или материальных ресурсов Низкий приоритет. Цель – максимизация объема выпуска готовой продукции

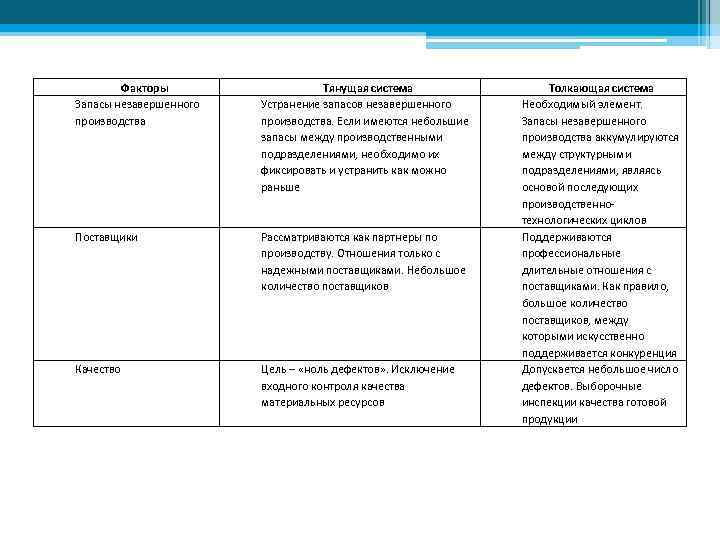

Факторы Запасы незавершенного производства Тянущая система Устранение запасов незавершенного производства. Если имеются небольшие запасы между производственными подразделениями, необходимо их фиксировать и устранить как можно раньше Поставщики Рассматриваются как партнеры по производству. Отношения только с надежными поставщиками. Небольшое количество поставщиков Качество Цель – «ноль дефектов» . Исключение входного контроля качества материальных ресурсов Толкающая система Необходимый элемент. Запасы незавершенного производства аккумулируются между структурными подразделениями, являясь основой последующих производственнотехнологических циклов Поддерживаются профессиональные длительные отношения с поставщиками. Как правило, большое количество поставщиков, между которыми искусственно поддерживается конкуренция Допускается небольшое число дефектов. Выборочные инспекции качества готовой продукции

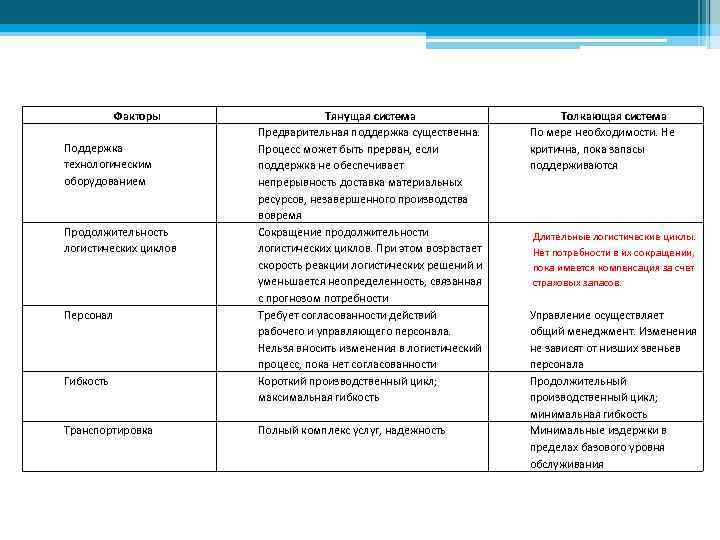

Факторы Поддержка технологическим оборудованием Продолжительность логистических циклов Персонал Гибкость Транспортировка Тянущая система Предварительная поддержка существенна. Процесс может быть прерван, если поддержка не обеспечивает непрерывность доставка материальных ресурсов, незавершенного производства вовремя Сокращение продолжительности логистических циклов. При этом возрастает скорость реакции логистических решений и уменьшается неопределенность, связанная с прогнозом потребности Требует согласованности действий рабочего и управляющего персонала. Нельзя вносить изменения в логистический процесс, пока нет согласованности Короткий производственный цикл; максимальная гибкость Полный комплекс услуг, надежность Толкающая система По мере необходимости. Не критична, пока запасы поддерживаются Длительныелогистические циклы. Длительные логистические циклы. Нет потребности в их сокращении, компенсация за счет пока имеется компенсация за счет страховых запасов. Управление осуществляет общий менеджмент. Изменения не зависят от низших звеньев персонала Продолжительный производственный цикл; минимальная гибкость Минимальные издержки в пределах базового уровня обслуживания

Методология производственной логистики вооружает менеджеров предприятий методами повышения организованности производственных систем и позволяет предприятию эффективно завоевывать конкурентные преимущества. В настоящее время все большее количество фирм переходят с традиционного подхода к управлению материальными потоками в процессе производства на логистический. Логистический подход к управлению материальными потоками на предприятии позволяет максимально оптимизовать выполнение логистических операций. Следовательно, можно с уверенностью предположить, что логистический подход получит дальнейшее распространение в экономике, и, скорее всего, будет непрерывно совершенствоваться в процессе применения.

Спасибо за внимание!

логистика презентация.pptx