e5452a4f26605085e4654de742e34375.ppt

- Количество слайдов: 112

Министерство образования и науки Республики Казахстан Институт Нефти и газа Кафедра химической переработки нефти, газа и полимеров Высшее учебное заведение «УНАТ» Производство и переработка полимерных материалов Бойко Г. И. д. х. н. , профессор

Исходное нефтяное сырьё для органических и нефтехимических производств Метан Этан Пропан Бутан Пентан Бензол Ксилол Полупродукты и мономеры для синтеза полимерных материалов Ацетилен Пропилен Этилен Бутадиен Метиловый спирт Карбамид Изопрен Капролоктам Диметилтерефталат Фенол Хлористый винил Нитрил акриловой кислоты Стирол Уксусная кислота Формалин Ацетат целлюлозы Полимерные материалы Карбамидные смолы Фенолформальдегидные смолы Полихлорвиниловая смола Полиэтилен Полипропилен Полистирол Капрон Лавсан

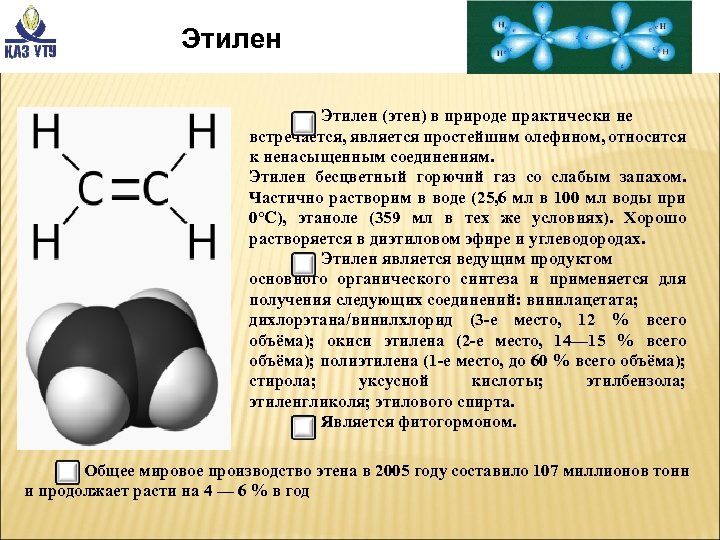

Этилен (этен) в природе практически не встречается, является простейшим олефином, относится к ненасыщенным соединениям. Этилен бесцветный горючий газ со слабым запахом. Частично растворим в воде (25, 6 мл в 100 мл воды при 0°C), этаноле (359 мл в тех же условиях). Хорошо растворяется в диэтиловом эфире и углеводородах. Этилен является ведущим продуктом основного органического синтеза и применяется для получения следующих соединений: винилацетата; дихлорэтана/винилхлорид (3 е место, 12 % всего объёма); окиси этилена (2 е место, 14— 15 % всего объёма); полиэтилена (1 е место, до 60 % всего объёма); стирола; уксусной кислоты; этилбензола; этиленгликоля; этилового спирта. Является фитогормоном. Общее мировое производство этена в 2005 году составило 107 миллионов тонн и продолжает расти на 4 — 6 % в год

Основные химические свойства этилена Этилен — химически активное вещество, т. к. в молекуле между атомами углерода имеется двойная связь, то одна из них, менее прочная, легко разрывается, и по месту разрыва связи происходит присоединение, окисление, полимеризация молекул. Галогенирование: CH 2=CH 2 + Cl 2 → CH 2 Cl—CH 2 Cl Гидрирование: CH 2=CH 2 + H - H → CH 3 - CH 3 (под действием катализатора) Гидрогалогенирование: CH 2=CH 2 + HBr → CH 3 - CH 2 Br Гидратация: CH 2=CH 2 + HOH → CH 3 CH 2 OH (под действием катализатора) Гидроформилирование: CH 2=CH 2 + СО +Н 2 → СН 3 -СН 2 -СНО (оксосинтез) Окисление: CH 2=CH 2 + 1/2 О 2 →С 2 Н 4 О Горение: C 2 H 4 + 3 O 2 → 2 CO 2 + 2 H 2 O Полимеризация: n. CH 2=CH 2 → (-CH 2 -)

Принципиальная технологическая схема пиролиза бензина или газойля и разделения газов пиролиза /—сырье; // — пар; III — пар высокого давления; IV — тяжелые жидкие продукты; V — подсмольная вода на генерацию пара; VI — метан; VII-— водород; VIII — этилен; IX — этан; X — пропилен; XI — пропан; XII — фракция С 4; XIII — пиробензин. 1 — печь пиролиза; 2 —закалочно-испарительный аппарат; 3 — колонна масляной промывки; 4 — колонна контактного охлаждения; 5 —фазовый сепаратор; 6 — отделение компремирования пирогаза и очистки от кислых примесей; 7 — осушка пирогаза; 8 — блок выделения метана и водорода; 9 — деметанизатор; 10 — деэтанизатор; 11—гидроочистка этан-этиленовой фракции; 12—выделение этилена; 13 — депропанизатор; 14 — гидроочистка пропанпропиленовой фракции; 15 — выделение пропилена; 16 — дебутанизатор.

Режимы работы пиролизных печей Высокотемпературные пиролизные печи с вертикальным расположением труб, изготовливаются из высоколегированной стали. Отличительной особенностью печей является переменное сечение труб пирозмеевика. Созданные в середине 70 -х годов печи Миллисеконд, работающие при температуре до 920 °С и времени контакта 0, 03— 0, 1 с, позволили увеличить выход этилена из бензина до 33— 35%, что в 1, 1— 1, 2 раза выше, чем на обычных печах. Наиболее распространенные печи пиролиза работают при 830— 850 °С и времени контакта 0, 3— 0, 4 с. Производительность одной печи по этилену составляет 60— 80 тыс. т/год. Исходное сырье подогревается в конвекционной камере печи 1 и после смешения с паром подается двумя потоками в пирозмеевики. Режим работы печи: температура на выходе из пирозмеевика— 840 °С, разбавление паром - 0, 6 кг на кг питания, время контакта — 0, 35 с. Выходящий из печи пирогаз должен быть быстро (в течение 0, 005 — 0, 03 с) охлажден до 350— 400 °С. путем закалки пирогаза прямым впрыском в него воды. С целью рекуперации тепла закалку пирогаза проводят в закалочно-испарительных аппаратах 2, в которых генерируется пар высокого давления, используемый для привода пирогазовых компрессоров.

Закалочно-испарительные аппараты Закалочно-испарительный аппарат представляет собой кожухотрубчатый теплообменник, по трубкам которого проходит пирогаз, а в межтрубном пространстве циркулирует вода, кипящая под давлением 6— 12 МПа. На выходе из закалочноиспарительного аппарата пирогаз охлаждается до 170— 200 °С за счет впрыска тяжелого масла и поступает в низ колонны 3, орошаемой пиробензином. Наверху колонны за счет испарения пиробензина температура снижается до 105— 120°С. Далее пирогаз поступает в колонну контактного охлаждения 4, орошаемую водой, имеющей температуру 20— 30°С. Здесь происходит конденсация паров воды и основной массы углеводородов выше С 6. Конденсат разделяется в фазовом сепараторе 5. Масло возвращается в колонну 3, а подсмольная вода, после отпарки углеводородов, используется для генерации пара-разбавителя, возвращаемого в процесс пиролиза. Пирогаз с верха колонны 4 поступает в отделение компремирования.

Компремирование пирогаза Компремирование пирогаза до давления 3— 4 МПа проводится на трех- или четырехступенчатых машинах с промежуточным охлаждением и выводом образующегося конденсата. После второй или третьей ступени компремирования проводят очистку пирогаза от кислых примесей (двуокиси углерода и сернистых соединений) щелочной промывкой. На некоторых установках проводят регенеративную моноэтаноламиновую очистку пирогаза от двуокиси углерода с последующей доочисткой от сернистых соединений щелочью. После последней ступени компрессии пирогаз сушат до точки росы — 70°С на цеолитах. После этого он поступает в блок выделения метана и водорода 8. Пирогаз охлаждается до — 50 ; — 60 °С и подается в деметанизатор 9, температура верха которого поддерживается на уровне — 90 , — 100°С для создания метановой флегмы.

Деметанизатор и деэтанизатор Верхний продукт деметанизатора последовательно охлаждается: до — 120, — 150 и — 170°С за счет дросселирования с промежуточной сепарацией. При этом выделяется 90— 95 % водород и метан. Поскольку водород далее используется для гидрирования ацетиленистых соединений, его подвергают очистке от примеси окиси углерода метанированием на никелевых катализаторах, во время которой гидрируются и микропримеси кислорода. Затем водород сушат от образовавшихся примесей воды на цеолитах. Кубовый продукт деметанизатора поступает в деэтанизатор 10, где при давлении 2, 5— 2, 6 МПа и температуре верха — 10; -12 °С выделяется этан-этиленовая фракция с примесями ацетилена. Последний удаляют селективным гидрированием в реакторе 11 на палладиевых или никель -хромовых катализаторах. Поскольку с водородом, подаваемым на гидрирование, в этан-этиленовую фракцию попадает некоторое количество метана, то перед окончательным выделением этилена на колонне 12, работающей при 2, 0— 2, 1 МПа и температуре верха — 30 °С, в некоторых схемах устанавливают вторичный деметанизатор. Если вторичная деметанизация не проводится, то с верха этиленовой колонны проводят отдувку метана, а этилен отбирают в виде бокового погона с 5 -й— 6 -й тарелки.

Режим работы депропанизатора Кубовый поток деэтанизатора разделяется в депропанизаторе 13, работающем при давлении 1, 2— 1, 6 МПа и температуре верха 25— 30 С. Здесь важно подобрать такой режим, чтобы температура куба колонны не превышала 90— 100°С, во избежание осмоления за счет полимеризации диенов С 4 и C 5. С верха депропанизатора отбирают пропан-пропиленовую фракцию, которую подвергают гидроочистке от примесей аллена и метилацетилена и разделяют на пропиленовой колонне 15. Аллен и метилацетилен представляют большую, потенциальную ценность как сырье для ряда процессов тонкого органического синтеза. Пропан-пропиленовую фракцию не подвергают гидроочистке, а концентрированный пропилен выделяют, используя только ректификацию

Альтернативные методы получения этилена В связи с развитием энергетического кризиса и ростом цен на нефть и нефтепродукты в последние годы все большее внимание уделяется разработке альтернативных методов производства этилена. Перспективными источниками получения этилена считают синтез Фишера-Тропша на железных катализаторах, модифицированных окислами титана, ванадия, молибдена, вольфрама и магния, пиролиз твердых бытовых отходов, дегидратацию этанола. Процесс дегидратации этанола протекает в мягких условиях над активной окисью алюминия с выходом этилена 94 % за проход. Казалось бы, что дегидратация этанола экономически невыгодна. Однако уже сейчас в мире имеется несколько заводов, производящих этилен таким способом. Считается, что при дальнейшем повышении цен на нефть, этот метод будет развиваться, особенно в странах, где имеется потенциальная возможность получения больших количеств ферментационного этанола из непищевого растительного сырья.

Блок схема производства этилена Пар высокого давления Углеводородное сырье Печной блок Тяжелая смола Первичное фракционирование Техническая вода Кислые газы СО 2 и Н 2 S (в связанном виде) Компремирование и щелочная очистка Легкая смола (пиробензин) Осушка Этан. Водородсо- пропановая держащий газ Метан фракция Глубокое охлаждение пирогаза Газоразделение Легкая смола (пиробензин) Фракция С 4

Производство этилена в СНГ ОАО "Нижнекамскнефтехим" (Республика Татарстан, РФ) ОАО "Казаньоргсинтез" (Казань, Республика Татарстан, РФ) ООО "Ставролен" (Буденновск, Ставропольский край, РФ) ОАО "Салаватнефтеоргсинтез" (Республика Башкортостан, РФ) ОАО "Сибур-Нефтехим" (Кстово, Нижегородская обл. , РФ) ООО "Томскнефтехим" (Томск, РФ) ОАО "Ангарский завод полимеров" (Ангарск, Иркутская обл. , РФ) ОАО "Уфаоргсинтез" (Республика Башкортостан, РФ) ЗАО "Сибур-Химпром" (Пермь, РФ) ОАО "Карпатнефтехим" (Калуш, Ивано-Франковская обл. , Украина) ОАО "Полимир" (Новополоцк, Витебская обл. , Белоруссия) УДП "Шуртанский газохимический комплекс" (пос. Шуртан, Кашкадарьинская обл. , Узбекистан) ГК "Азерихимия" (Сумгаит, Азербайджан)

Мировые лицензиары технологии производства этилена Основными лицензиарами технологий получения этилена путем пиролиза разнообразных видов пиролизного сырья (от этана до газойля) являются фирмы: Kellogg (США); ABB Lummus Global (США); Stone and Webster Engineering Corp. (США); Technip (Текни) (Франция). Brown and Root (США); *Разработка, проектирование и строительство установок пиролиза и газоразделения, 315 этиленовых установок суммарной мощностью более 35 млн. т /год *50 % существующих в мире мощностей по производству этилена создано по технологии фирмы Lummus.

Полиэтилен — один из простейших полимеров. Это прозрачный термопластичный материал, обладающий высокой химической стойкостью, плохо проводящий тепло и электричество. Его применяют для изоляции электрических проводов, изготовления прозрачных пленок и бытовых предметов, газопроводов, трубопроводов водоснабжения, ирригации, дренажа, технологических трубопроводов, и так далее. Впервые промышленная технология производства полиэтилена была разработана в Великобритании в середине двадцатого века. В настоящее время этот вид полимерного материала применяется в мире очень широко. В зависимости от технологии производства, различают полиэтилен высокого, среднего и низкого давления, другая классификация разделяет полиэтилен низкой, средней и высокой плотности. Полиэтилен низкой плотности в данном случае может быть назван иначе: полиэтилен высокого давления. Свойства полиэтилена почти полностью определяются его плотностью. Существует четыре основных способа производства полиэтилена, с помощью которых получают: - полиэтилен высокого давления (ПВД) - полиэтилен низкого давления (ПНД) - полиэтилен среднего давления (ПСД) - линейный полиэтилен высокого давления (ЛПВД)

Полиэтилен Впервые производство полиэтилена в промышленных масштабах было организовано в Англии в 1942 г. в химическом концерне Империал Кемикл Индастрис Производство полиэтилена проходит 5 стадий: • компрессия, • полимеризация, • выделение и гранулирование, • пневматическое усреднение полимера, • гомогенизация и компаундирование продукта с наполнителями и красителями. В производстве полиэтилена под давлением 250 МПа и выше этилен сжимается в компрессорах, конструктивно выполняемых в двух каскадах. Компрессоры первого каскада сжимают свежий этилен, поступающий из газоразделительной установки, и газ из бустерного компрессора, возвращающего в систему утечки этилена из компрессоров первого и второго каскадов вместе с технологическим возвратным этиленом низкого давления. Для производства полиэтилена требуется этилен весьма высокой чистоты. Одной из трудно удаляемых примесей является двуокись углерода; При производстве полиэтилена вода расходуется в основном на охлаждение и промывку аппаратуры. Количество незагрязненных ( охлаждающих) сточных вод превышает 500 м 3 т , загрязненных стоков составляет 30 м 3 на 1 т полиэтилена.

Состав этилена для производства полиэтилена Степень очистки этилена в настоящее время достигает 99, 99%. Практически для получения полиэтилена применяется этилен следующего состава (объемных %) q этилен – 99, 6 q ацетилен 0, 001 - 0, 003 q двуокись углерода – 0, 05 q окись углерода -0, 05 q кислород – 0, 001 q водород и предельные углеводороды – 0, 3 -0, 4 q пропилен – 0, 03.

Основные стадии технологического процесса производства ПЭВД Производство ПЭВД состоит из следующих стадий: qподготовка инициатора полимеризации; q очистка возратного этилена. qсмешение этилена с возратным газом; q компремирование ( сжатие) этилена; q полимеризация этилена; q разделение реакционной смеси и выделение полиэтилена; q стабилизация и грануляция. Режимы полимеризации: qтемпература 220 -250 ºС qдавление 1200 -1500 ат. ; qинициаторы: кислород, органические перекиси (трет-бутила и лауроила)

Особенности технологии производства полиэтилена при высоком давлении (ПЭВД) Процесс производства ПЭВД характеризуется рядом особенностей, предопределяющих требования к сырью и технологическому оформлению: процесс ведут с рециркуляцией значительных количеств не превращенного этилена. Для проведения процесса при давлениях 150 - 400 МПа требуются qкомпрессоры сверхвысокого давления специальной конструкции; qспециальные смазки, не растворяющиеся в этилене и не влияющие на процесс полимеризации; qспециальные уплотнения - самоуплотняющиеся затворы с металлическими кольцевыми прокладками - обтюраторами. При производстве ПЭВД этилен с помощью компрессоров первой и второй ступени сжимается до 1 500 - 2 000 ат подается в реактор на полимеризацию. Полимеризация ведется в трубчатых реакторах-змеевиах или реакторах с мешалкой;

Описание технологии производства полиэтилена при высоком давлении (ПЭВД) Катализатором реакции является кислород или перекиси типа перекиси бензоила, лаурила и др. Из реактора полиэтилен движется по трубам с увеличивающимся диаметром, в результате чего давление в них снижается до 6 - 8 ат. Под таким давлением расплав подается в загрузочную воронку гранулятора, из которого полиэтилен выдавливается червяком через стрейнирующую головку в виде стержней диаметром 2 - 3 мм, которые быстро вращающимся ножом режутся на гранулы ( цилиндрики) высотой 2 - 4 мм. Гранулы полиэтилена падают на ленточный транспортер, где они охлаждаются дистиллированной водой. Охлажденные гранулы поступают затем к вибрационному транспортеру, на котором с них удаляются избытки влаги, и с помощью пневматических устройств собираются в специальные бункера. Гранулированный ПЭ подают на вторичную переработку в грануляторах для введения в него стабилизаторов, красителей, сажи и других добавок. В производстве полиэтилена применяют два типа реакторов - реактор смешения и реактор вытеснения трубчатого типа. Реактор смешения работает в автотермическом режиме.

Производство полиэтилена марки ПЭВД Этилен с установки газоразделения или хранилища подается под давлением 1 2 МПа при температуре от 10 до 40 °С в ресивер , где в него вводится возвратный этилен низкого давления и кислород. Смесь сжимается компрессором промежуточного давления до 25 30 МПа, соединяется с потоком возвратного этилена промежуточного давления, сжимается компрессором реакционного давления до 150— 350 МПа и направляется в реактор. Пероксидные инициаторы в вводятся с помощью насоса в реакционную смесь непосредственно перед реактором. В реакторе при температуре 200— 320 °С происходит полимеризация этилена. Образовавшийся в реакторе расплавленный ПЭ вместе с непрореагировавшим этиленом непрерывно выводится из реактора через дросселирующий клапан , поступает в отделитель промежуточного давления , где поддерживается давление 25 30 МПа и температура 220— 270 °С. При этих условиях происходит разделение полиэтилена и непрореагировавшего этилена. Расплавленный ПЭ из нижней части отделителя вместе с растворенным этиленом через дросселирующий клапан поступает в отделитель низкого давления, из отделителя проходит систему охлаждения и очистки, где происходит ступенчатое охлаждение до 30— 40 °С и выделение низкомолекулярного полиэтилена, и затем подается на всасывание компрессора реакционного давления. В делителе низкого давления при давлении 0, 1 0, 5 МПа и температуре 200— 250 °С из ПЭ выделяется растворенный и унесенный механически этилен, который через систему охлаждения и очистки поступает в ресивер. Сжатый компрессором возвратный газ низкого давления направляется на смешение со свежим этиленом. Расплавленный ПЭ из отделителя низкого давления поступает в экструдер, а из него, в виде гранул, направляется на конфекционирование и дополнительную обработку Технология производства полиэтилена при высоком давлении развивается в направлении увеличения мощности полимеризационного агрегата; перспективными являются

Схема производства ПЭВД непрерывным методом Этилен очищают на фильтре 1, перемешивают с кислородом, смесь газов сжимают в компрессоре 2 и охлаждают в водяном холодильнике 3, сжатый этилен очищается от примеси масла в смазкоотделителе 4 и в емкости 5 , и через фильтр 6 поступает в компрессор высокого давления 7, сжимается до 150 300 МПа. Температура в цилиндрах в компрессорех не должна превышать 140 160 °С, сжатый этилен снова отделяется от смазки в смазкоотделителе 8 и через фильтр 9 подается в реактор 10 (змеевик), в верхней части реактора трубки имеют диаметр 10 мм и длину 3, 5 4 м, в нижней 24 мм и длину 2 м, трубки верхней части реактора имеют рубашки, в которых циркулирует вода, нагретая до 200 ºС, в них происходит нагрев этилена до t = 165 185 ºС, полимеризация протекает в трубках диаметром 16 мм, отвод тепла осуществляется путем циркуляции в рубашках труб воды с t = 100 125 ºС (t этилена поддерживается 165 185 ºС), Полимер вместе с непрореагировавшим этиленом перепускается в газоотделитель 11, а затем в шнековый приемник 12, давление снижается до 5 аmu, из шнекового приемника полиэтилен выдавливается в виде жгута и поступает на охлаждение и грануляцию в ванну 13, непрореагироваавший этилен отводится через ловушку 14, циклон 15 и фильтр 16 в скруббер 17.

Основные стадии производства полиэтилена при среднем давлении(ПЭСД) Производство ПЭСД основано на полимеризации этилена в растворе и состоит из следующих стадий. • подготовки сырья ( этилена, растворителя, катализатора), • полимеризации этилена, • отделения катализатора, • выделения и гранулирования полиэтилена. • Регенерация растворителей и катализатора Производство ПЭСД имеет ряд преимуществ: доступность и нетоксичность катализаторов, возможность их многократного использования путем регенерации, простота технологического и аппаратурного оформления процесса, меньшая взрыво и пожароопасность. Сырье: этилен, получаемый из продуктов переработки нефти, Примеси в этилене: ацетилен, окись и двуокись углерода, водород, сернистые соединения, кислород, метан, влага. Примеси уменьшают скорость процесса полимеризации этилена на окисных катализаторах. Окись и двуокись углерода снижают М. м. получаемого полимера и ухудшают его физико механические свойства. Подготовка сырья: • Ацетилен удаляют применяя селективное гидрирование и извлечение с использованием органических соединений. • Сернистые соединения и двуокись углерода удаляют щелочной очисткой. • Метан, окись углерода, водород тонкой ректификацией. • Кислород удаляют, пропуская этилен через слой горячей металлической меди. • воду адсорбционными методами.

Режим процесса производства ПЭСД Режим полимеризации этилена : Температура , о. С 100 150 Давление , МПа 3 4 Концентрация в растворителе , % этилена 5 катализатора * 0, 5 Молекулярный вес 40 000 Активность катализатора зависит от структуры носилеля, количества окислов хрома на носителе и условий активации( особенно температуры). При повышении активности катализатора • увеличивается скорость полимеризации этилена ; • снижается молекулярный вес полимера. С повышением давления увеличивается молекулярный вес полиэтилена и скорость полимеризации. Изменяя температуру можно регулировать свойства полиэтилена. * Катализатор состоит из окислов хрома различной валентности и алюмосиликатного носителя , содержащего окись кремния и окись алюминия в весовом соотношении Si. O 2 : Al 2 O 3 = 90: 10; готовят катализатор путем пропитки носителя водным раствором хромового ангидрида ( Cr. O 3)с последующей сушкой и активацией при 500 -600 о С. **В качестве растворителей применяют циклогексан, экстракционный бензин, ксилол, в которых полиэтилен растворяется при 100 о. С; при охлаждении раствора до 3235 о. С из него высаждаются все фракции полиэтилена.

Схема процесса производства ПЭСД В реактор 1, снабженный мешалкой, подают очищенные от примесей растворитель, этилен и активированный в активаторе 2 катализатор в виде суспензии в растворителе, приготовленный в аппарате 3. Горячий раствор полиэтилена со взвешенным катализатором проходит через газоотделитель 4 и поступает в аппарат 5, в котором его разбавляют горячим растворителем для улучшения отделения катализатора от полимера в центрифуге 6 и в барабанном фильтре 7. Катализатор идет на регенерацию, а раствор полимера поступает в аппарат 8 для высаждения полиэтилена путем охлаждения или с помощью осадителя (спирта). Полученная суспензия проходит через фильтр 9, после чего растворитель, содержащий некоторое количество полимера, направляется на очистку и регенерацию, а сырой полиэтилен в сушилку 10, и далее на грануляцию.

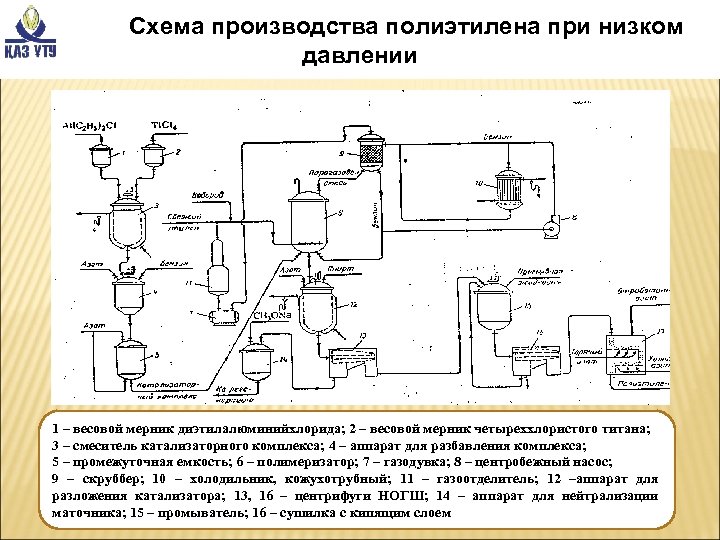

Производство полиэтилена при низком давлении (ПЭНД) q Сырье: очищенный этилен и смешанный металлоорганический катализатор – триэтилалюминий и четыреххлористый титан. q Производство состоит из 3 -х последовательных непрерывных операций: полимеризации этилена, отмывки его от катализатора и сушки. q Процесс полимеризации этилена протекает по анионнокоординационному механизму при давлении 3 – 5 МПа в суспензии, в растворе или в газовой фазе в атмосфере азота*. q Развитию производства ПЭНД способствует то, что по свойствам ПЭНД отличается от ПЭВД. q Основным преимуществом метода получения ПЭНД является возможность получения продукта с любым молекулярным весом. q Отходы производства и отработанные изделия из полиэтилена используют для повторной переработки. *Катализаторный комплекс легко разлагается при действии влаги и кислорода воздуха.

Основные стадии производства ПЭНД Технологический процесс производства ПЭНД состоит из следующих стадий: qприготовление катализаторного комплекса; qполимеризация этилена; qпромывка полимера; qвыделение и сушка полимера. *В данной схеме стадии полимеризации этилена, а также выделения и сушки полимера осуществляются непрерывно.

Режимы производства ПЭНД Полимеризация этилена проводится по режиму: Температура, °С Давление, am Концентрация катализатора в бензине, г/л Степень конверсии этилена % Концентрация полиэтилена выходе из аппарата, г/л 70 -80 1, 5— 2 ~1 ~ 98 100 *катализаторный комплекс Al(C 2 H 5)2 CI • Ti. Cl 4 приготавливается путем смешения растворов диэтилалюминийхлорида и четыреххлористого титана в бензине

Схема производства полиэтилена при низком давлении 1 – весовой мерник диэтилалюминийхлорида; 2 – весовой мерник четыреххлористого титана; 3 – смеситель катализаторного комплекса; 4 – аппарат для разбавления комплекса; 5 – промежуточная емкость; 6 – полимеризатор; 7 – газодувка; 8 – центробежный насос; 9 – скруббер; 10 – холодильник, кожухотрубный; 11 – газоотделитель; 12 –аппарат для разложения катализатора; 13, 16 – центрифуги НОГШ; 14 – аппарат для нейтрализации маточника; 15 – промыватель; 16 – сушилка с кипящим слоем

Технология производства ПЭНД Технологический режим: температура 120— 150 °C; давление ниже 0. 1 — 2 МПа; присутствие катализатора (катализаторы Циглера—Натта, например, смесь Ti. Cl 4 и Al. R 3); Катализаторный комплекс Al(C 2 H 5)2 CI • Ti. Cl 4 готовят путем смешения растворов диэтилалюминийхлорида и четыреххлористого титана в бензине, подаваемых из мерников 1 и 2, в смеси теле при 25— 50 °С. Комплекс выдерживают в течение 15 мин, разбавляют в аппарате 4 (до 3 концентрации 1 г/л) бензином, поступающим через счетчик. Готовая суспензия катализатора поступает в промежуточную емкость 5, откуда дозирующими насосами непрерывно подается в полимеризатор 6. Туда же подастся смесь свежего этилена с водородом через регулятор расхода. Съем тепла полимеризации осуществляется путем циркуляции паро газовой смеси этилен бензин с помощью газодувки 7 и бензина с помощью насоса 8. Нагретая парогазовая смесь поступает в скруббер 9, где за счет непосредственного контакта с холодным бензином охлаждается и очищается от частиц полимера, вынесенных из полимеризатора 6. Бензин (конденсат) из скруббера 9 насосом 8 подастся через холодильник 10 и счетчик на орошение скруббера и в полимеризатор. Охлажденный этилен из скруббера 9 через отделитель 11 поступает в полимеризатор 6. Количество свежего этилена регулируется давлением в полимеризаторе. Суспензия полиэтилена в бензине поступает в приемную емкость 12, в которой она обрабатывается спиртом при перемешивании в течение 1 ч при 45 70 °С в зависимости от используемого спирта (метиловый или изопропиловый ) для разложения остатков катализаторного комплекса. Отделение полимера от маточника производится на центрифугах непрерывного действия 13. Маточник (спирто бензиновая смесь) из центрифуги 13 поступает в аппарат 14 для нейтрализации с помощью 20% ного раствора метилата натрия, а затем – на регенерацию. Пасту полиэтилена из центрифуги 13 подают в промыватель 15, для чего используют нейтрализованный растворитель из аппарата 14. Окончательно полимер промывают на центрифуге 16 регенерированным растворителем или водой до содержания золы в полимере не более 0, 3% и подают на сушку. Сушка осуществляется в агрегате непрерывного действия 17 в кипящем слое горячим азотом до содержания влаги в полимере не более 0, 2%. Высушенный полимер поступает на грануляцию или упаковку.

Пропилен Пропилен выделяют из газов крекинга нефти или нефтепродуктов. Пропиле н (пропен) непредельный (ненасыщенный) углеводород ряда этилена, . Пропилен представляет из себя горючий газ с низкой температурой кипения tкип= -47, 7 °C и температурой плавления tпл= − 187, 6 °C, оптическая плотность d 204=0, 5193 Обладает наркотическим действием более сильным, чем у этилена. . Класс опасности - четвертый.

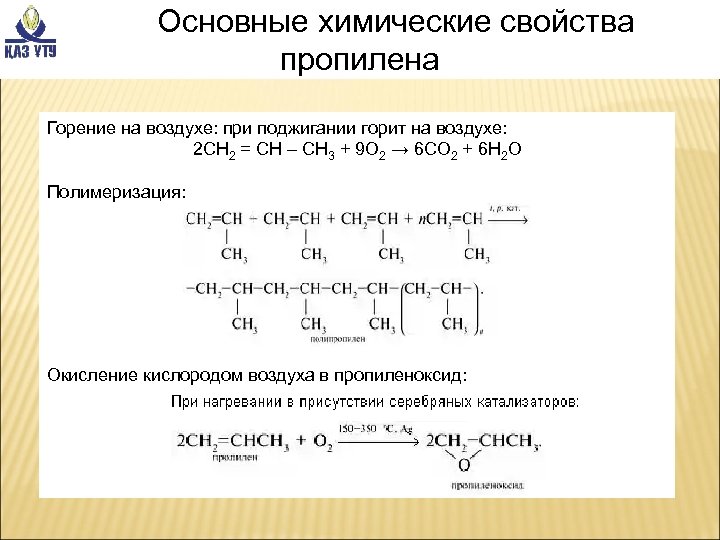

Основные химические свойства пропилена Пропилен обладает высокой реакционной способностью за счет двойной углеродной π-связи. Все реакции присоединения протекают по двойной связи и состоят в расщеплении π-связи алкена и образовании на месте разрыва двух новых σ-связей. Присоединение галогенов (галогенирование): СН 2 = СН – СН 3 + Сl 2 → СН 2 – СН 2 + НСl Сl Присоединение водорода (гидрирование): Присоединение воды (гидратация): Присоединение галагенводородов:

Основные химические свойства пропилена Горение на воздухе: при поджигании горит на воздухе: 2 СН 2 = СН – СН 3 + 9 О 2 → 6 СО 2 + 6 Н 2 О Полимеризация: Окисление кислородом воздуха в пропиленоксид:

Промышленное производство полипропилена Промышленный выпуск полипропилена впервые организовала итальянская фирма «Монтскатини» в конце 1957 г. Режимы процесса полимеризации пропилена: • температура 70 °C, • катализатор: комплексные металлорганические катализаторы Al(C 2 H 5)3: Ti. Cl 3 > 3: 2; Катализатор наносят на частицы порошкообразного полимера; • давление 10 40 атм (1 4 МПа)(в зависимости от применяемого растворителя). • растворитель(бензин, гектан). В Англии был предложен метод полимеризации полипропилена в сжиженных низкокипящих углеводородах (в чистом пропилене, пропане или бутане). Известен метод производства изотактического полипропилена в присутствии окисно хромовых катализаторов на алюмосиликате.

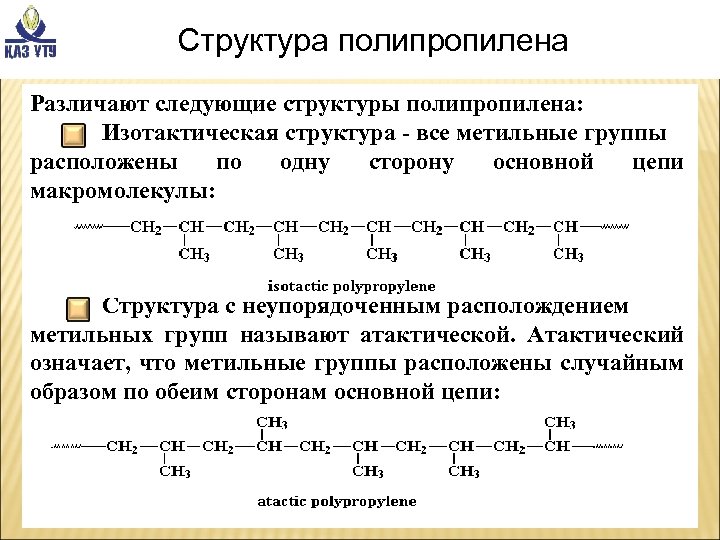

Структура полипропилена Различают следующие структуры полипропилена: Изотактическая структура все метильные группы расположены по одну сторону основной цепи макромолекулы: Структура с неупорядоченным располождением метильных групп называют атактической. Атактический означает, что метильные группы расположены случайным образом по обеим сторонам основной цепи:

Полипропиленовая цепочка

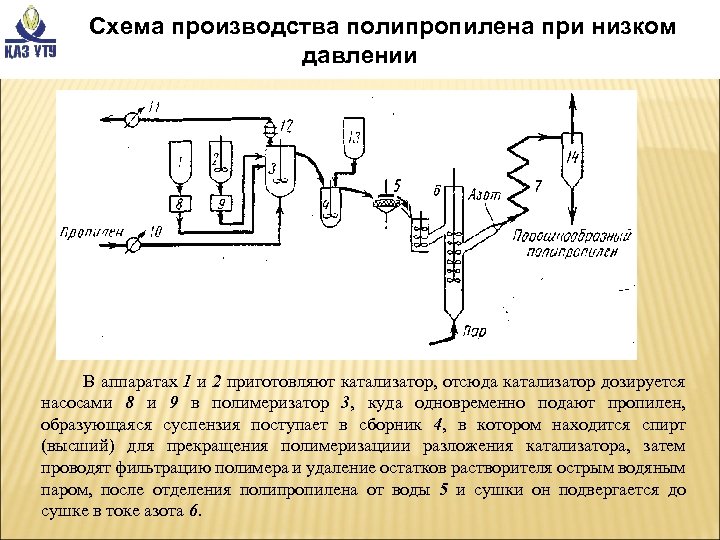

Схема производства полипропилена при низком давлении В аппаратах 1 и 2 приготовляют катализатор, отсюда катализатор дозируется насосами 8 и 9 в полимеризатор 3, куда одновременно подают пропилен, образующаяся суспензия поступает в сборник 4, в котором находится спирт (высший) для прекращения полимеризациии разложения катализатора, затем проводят фильтрацию полимера и удаление остатков растворителя острым водяным паром, после отделения полипропилена от воды 5 и сушки он подвергается до сушке в токе азота 6.

Физико-химические свойства полипропилена Полипропилен термопластичный полимер пропилена, [ CH 2 CH (CH 3) ]n; бесцветное кристаллическое вещество изотактической структуры. Полипропилен имеет: • молекулярную массу 35 тыс. 700 тыс. ; • плотность 0, 92 0, 93 г/см 3 при 20 °C; • температура плавления 172 °C; • ударная прочность (ударная вязкость с надрезом 5 12 к. Дж/м 2); • высокая стойкость к многократным изгибам; • низкая паро и газопроницаемость; • по износостойкости он сравним с полиамидами; • диэлектрик (тангенс угла диэлектрических потерь 0, 0003 0, 0005 при 1 МГц), плохо проводит тепло; • не растворяется в органических растворителях; • устойчив к воздействию кипящей воды и щелочей; • разрушается под действием HNO 3, H 2 SO 4, хромовой смеси; • обладает низкой термо и светостойкостью, поэтому в него вводят специальные добавки – стабилизаторы(сажа, диоксифенилсульфид).

Переработка полипропилена Полипропилен с высокой и средней степенью кристалличности перерабатывают: литьём под давлением; экструзией; сварку полипропиленовых изделий осуществляют горячей струей воздуха нагретого до 220 °C. Полипропилен предназначен для изготовления: • волокон и плёнки, сохраняющих гибкость при 100 130 °C; • пенопласта; • деталей машин; • профилированных изделий; • труб (для агрессивных жидкостей диаметром 25 150 мм); • различных арматур; • контейнеров; • бытовых изделий; • строительной техники (вентиляционные решетки и санитарно техническое оборудование, трубы, пленки, листы , толщиной до 0, 5 мм). • защитных покрытий металла путем распыления или погружения в расплав. * Аморфную фазу (АПП), образующуюся при синтезе полипропилена в количестве 3 7%, отделяют от основного кристаллического продукта и используют в производстве бытовых резиновых изделий, присадок к смазочным и моторным маслам.

Производители полипропилена России, Италии (моплен), Великобритании (пропатен), ФРГ (хостален), США (полипро, профакс). Полипропилен модифицированный выпускают на основе стабилизированного полипропилена среднего давления, путем введения силоксанового каучука и наполнителей. Полипропилен модифицированный выпускается двух видов Силпон-4 и Мопрон-К. Полипропилен модифицированный предназначен для изготовления различными методами переработки технических изделий и изделий народного потребления, работающих в интервале температур от – 50 до 100 o. С. Полипропилен с повышенной морозостойкостью (МПП) выпускают на основе полипропилена с добавками различных количеств полиизобутилена, а также бутилкаучука или этиленпропиленового каучука. Полипропилен морозостойкий предназначен для изготовления различными методами переработки деталей автомобилей, моноблоков, свинцовых стартерных аккумуляторных батарей. Полипропилен талько наполненный выпускают на основе полипропилена марки 21060, стабилизированного по рецептурам 16 и 29. Такой полипропилен предназначен для изготовления деталей двигателя и отопителя автомобилей, а также могут быть использованы в качестве конструкционного материала в машиностроении, электротехнике, строительстве. Полипропилен асбонаполненный выпускают на основе полипропилена марки 21060, стабилизированного по рецептурам 10, 16 и 29. Вышеуказанный полипропилен предназначен для изготовления деталей автоматических стиральных машин. Полипропилен самозатухающий выпускают на основе стабилизированного полипропилена базовых марок 01003 и 01005. Такой полипропилен используют для изготовления деталей бытовых кондиционеров, а также других изделий технического назначения. Полипропилен атактический выпускают как побочный продукт производства полипропилена. Атактический полипропилен предназначен для изготовления полимерных, битумнополимерных и полимерминеральных мастик, индивидуальных расплавов и композиций, применяемых в качестве противокоррозионных покрытий стальных подземных трубопроводов, различных строительных конструкций и промышленного оборудования.

полипропилен -виды сырья Полипропилен биоксиально-ориентированный BOPP (Биоксиально-ориентированный-полипропилен) представляет собой постоянно растущий сектор, используемый, как для упаковки, так и для специальных применений. Полипропилен высокотекучий Широкий выбор полипропилена разных производителей с индексом текучести расплава от 20 до 120 г/10 мин для высокоскоростного литья тонкостенной пищевой упаковки, деталей бытовой техники и товаров народного потребления. Полипропилен крышечный Специальные марки полипропилена со средней текучестью с добавлением слип-агента для производства крышек для напитков методом компрессионного формования. Полипропилен литьевой Полипропилен для производства композиционных материалов, для литья под давлением корпусов аккумуляторов, а также традиционные марки полипропилена для производства широкого спектра товаров народного потребления. Полипропилен экструзионный Большой выбор трубного экструзионного полипропилена с низким индексом текучести для производства компаундов, для экструзии листов, труб, в т. ч. рандом-сополимеры для водонапорных труб, гомо- и блок-сополимеры для канализационных труб. Термопластичные полиолефиновые эластомеры «Реакторные» термопластичные олефиновые эластомеры, используемые в производстве композиционных материалов. Поставки осуществляет «Корос»

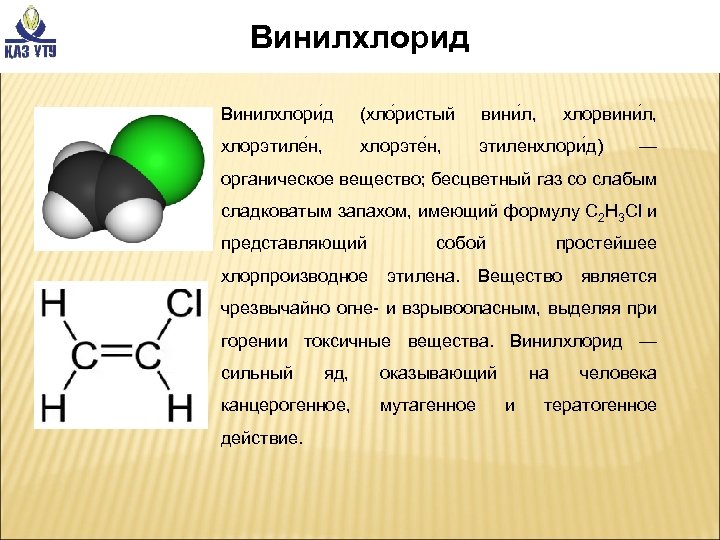

Винилхлорид Винилхлори д (хло ристый вини л, хлорэтиле н, хлорэте н, этиленхлори д) — органическое вещество; бесцветный газ со слабым сладковатым запахом, имеющий формулу C 2 H 3 Cl и представляющий собой простейшее хлорпроизводное этилена. Вещество является чрезвычайно огне- и взрывоопасным, выделяя при горении токсичные вещества. Винилхлорид — сильный яд, канцерогенное, действие. оказывающий мутагенное на и человека тератогенное

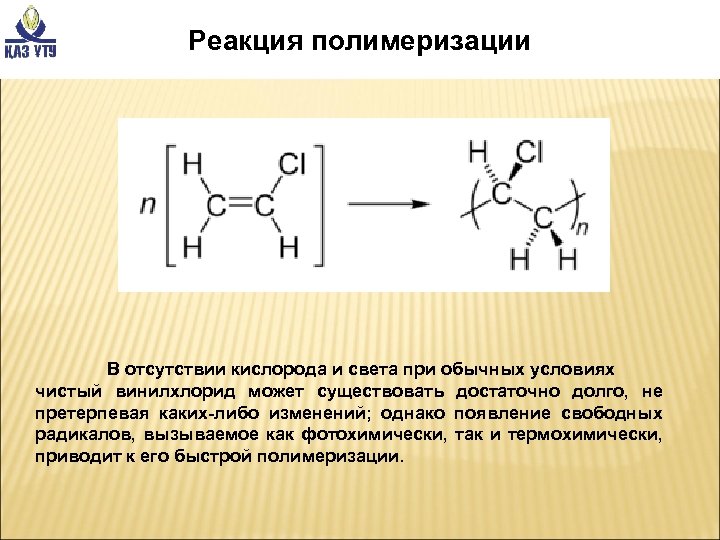

Реакция полимеризации В отсутствии кислорода и света при обычных условиях чистый винилхлорид может существовать достаточно долго, не претерпевая каких-либо изменений; однако появление свободных радикалов, вызываемое как фотохимически, так и термохимически, приводит к его быстрой полимеризации.

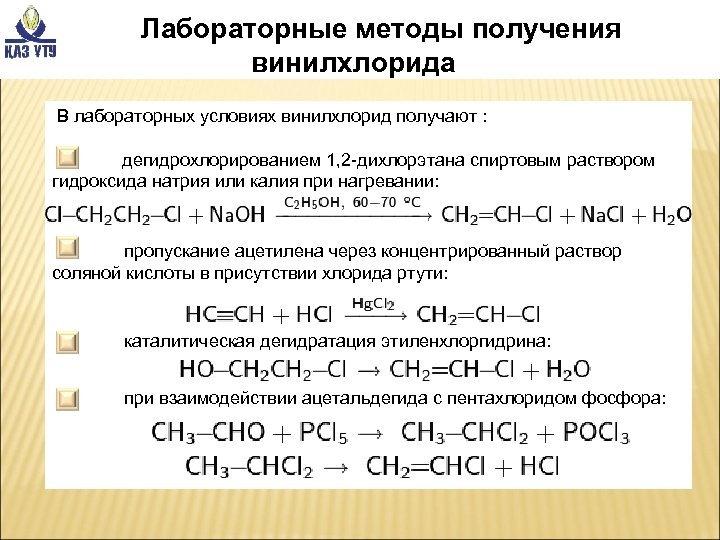

Лабораторные методы получения винилхлорида В лабораторных условиях винилхлорид получают : дегидрохлорированием 1, 2 -дихлорэтана спиртовым раствором гидроксида натрия или калия при нагревании: пропускание ацетилена через концентрированный раствор соляной кислоты в присутствии хлорида ртути: каталитическая дегидратация этиленхлоргидрина: при взаимодействии ацетальдегида с пентахлоридом фосфора:

Основные компоненты для производства поливинилхлорида (ПВХ) Винилхлорид CH 2=CHCl получают 4 -мя способами: - из ацетилена – ацетилен (100%) + HCl (102– 110%) смешивают, разбавляют азотом и – в контактный аппарат с Hg. Cl 2 с катализатором при 120– 220°С; - из этилена – этилен + CI 2 в соотношении от 1: 1, 2 до 1: 3 при 200– 700°С (с катализатором – при 45– 60°С) в присутствии разбавителя (дихлорэтан); - из дихлорэтана (пиролизом – дегидрохлорированием). - новый экономичный способ – из легких бензинов, Cl 2 и O 2.

ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО ВИНИЛХЛОРИДА В промышленных масштабах реализованы три способа производства винилхлорида : - каталитическое газофазное гидрохлорирование ацетилена; - комбинированный метод на основе этилена и ацетилена; - сбалансированный по хлору метод на основе.

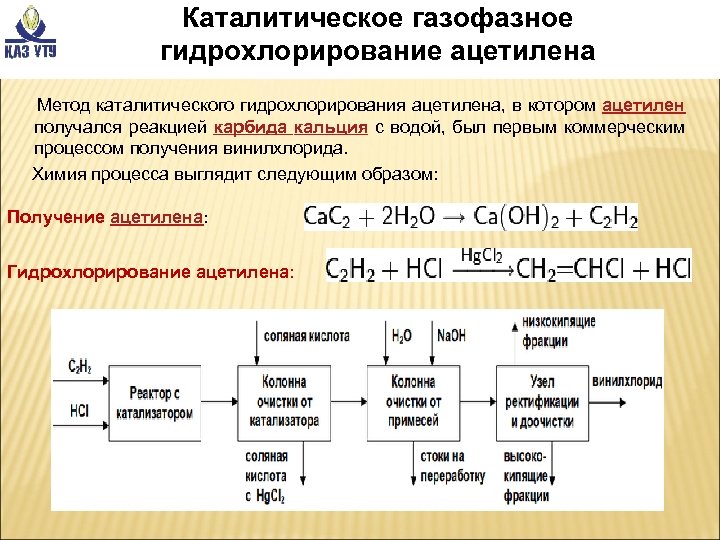

Каталитическое газофазное гидрохлорирование ацетилена Метод каталитического гидрохлорирования ацетилена, в котором ацетилен получался реакцией карбида кальция с водой, был первым коммерческим процессом получения винилхлорида. Химия процесса выглядит следующим образом: Получение ацетилена: Гидрохлорирование ацетилена:

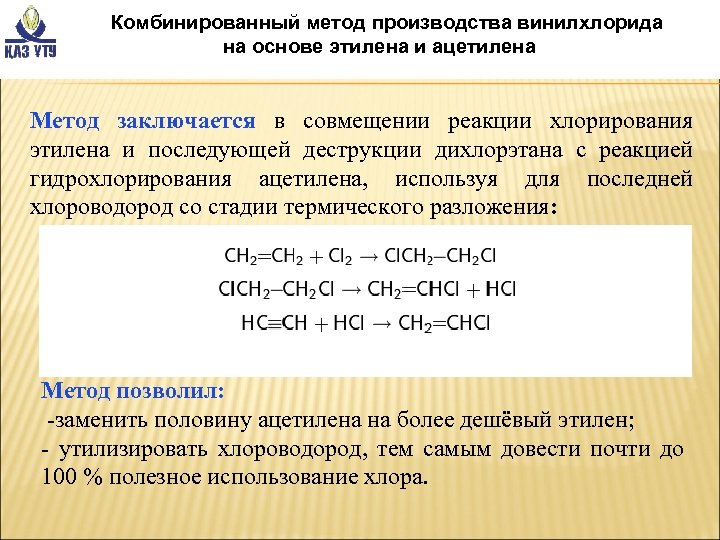

Комбинированный метод производства винилхлорида на основе этилена и ацетилена Метод заключается в совмещении реакции хлорирования этилена и последующей деструкции дихлорэтана с реакцией гидрохлорирования ацетилена, используя для последней хлороводород со стадии термического разложения: Метод позволил: -заменить половину ацетилена на более дешёвый этилен; - утилизировать хлороводород, тем самым довести почти до 100 % полезное использование хлора.

Прямое хлорирование этилена. Производство винилхлорида (ВХМ) На сл. слайде

Сбалансированный метод по хлору на основе этилена ( Vinnolit VCM Process )

Прямое хлорирование с использованием реактора кипящего типа

ПРЯМОЕ ХЛОРИРОВАНИЕ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА КИПЯЩЕГО ТИПА):

РАСЧЁТНЫЙ МАТЕРИАЛЬНО-ЭНЕРГЕТИЧЕСКИЙ БАЛАНС ПРОЦЕССА (НА 1000 КГ ВИНИЛХЛОРИДА): • Этилен: 460 кг; • Хлор: 585 кг; • Кислород: 139 кг; • Пар: 125 кг; • Электропотребление: 120 к. Вт*ч; • Охлаждающая вода: 150 м 3 • Горючий газ: 2720000 к. Дж

ПРЯМОЕ ХЛОРИРОВАНИЕ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА КИПЯЩЕГО ТИПА

ОКСИХЛОРИРОВАНИЕ ЭТИЛЕНА

СХЕМА ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА

РЕАКТОР ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА

ДИСТИЛЛЯЦИЯ ДИХЛОРЭТАНА ( ДХЭ)

ДИСТИЛЛЯЦИЯ ДИХЛОРЭТАНА ( ДХЭ)

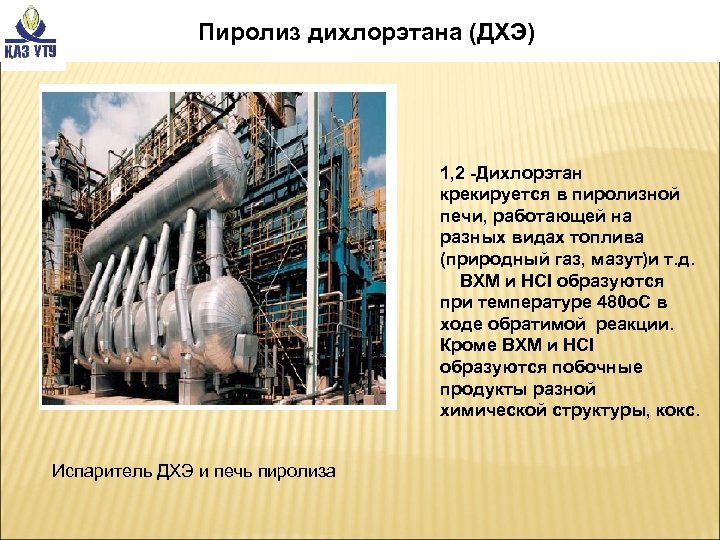

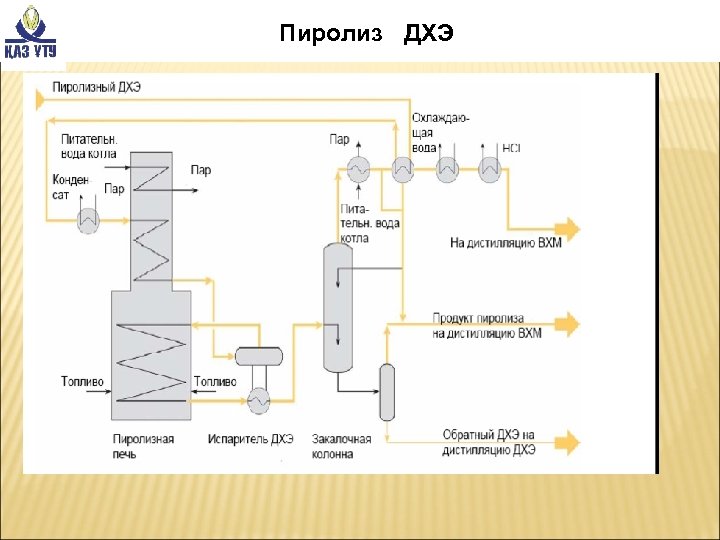

Пиролиз дихлорэтана (ДХЭ) 1, 2 -Дихлорэтан крекируется в пиролизной печи, работающей на разных видах топлива (природный газ, мазут)и т. д. ВХМ и НСI образуются при температуре 480 о. С в ходе обратимой реакции. Кроме ВХМ и НСI образуются побочные продукты разной химической структуры, кокс. Испаритель ДХЭ и печь пиролиза

Крупнейшие производители ДХЭ, ВХМ, ПВХ В Европе производителем ДХЭ, ВХМ и ПВХ. является компания Vinnolit Technology Gmb. H & Co. KG (Vin. Tec), Ежегодно выпускает 630000 т ВХМ в год 650000 т ПВХ. Эксклюзивным партнером компании «Vinnolit» по базовому инжинирингу для технологий производства ДХЭ, ВХМ и ПВХ является немецкая компания Uhde.

Пиролиз ДХЭ

Дистилляция ВХМ

Компания Uhde Компания «Uhde» является одним из лидеров в области создания производств ДХЭ и ВХМ Компания «Uhde» располагает международной сетью филиалов и дочерних компаний, успешно завершила более 2000 проектов по всему миру. Лицензиар ( компания «Vin. Tec» ) выдал лицензии на производство: • ДХЭ – 8, 8 млн. т. • ВМХ – 5 млн. т. • ПВХ-С – 1, 8 млн. т. Диаграмма суммарной производительности установок на следующем слайде

Крупнейшие производители ДХЭ, ВХМ, ПВХ

Технология производства винилхлорида (ВХМ) компании «Vinnolit» на основе этилена и хлора Высокая надежность работы: • надежное управление реакцией • материалы и оборудование, проверенные временем • система управления процессом на современном уровне техники Высокая эффективность работы: • высокий выход продукции • оптимизированные условия протекания реакции и оптимизированное управление реакцией • низкое энергопотребление за счет рекуперации тепла реакции и отходящего газа • рекуперация побочных хлоросодержащих продуктов и рециркуляция HCl газа • низкие затраты на техобслуживание Высочайший уровень экологической чистоты: • минимальные выбросы ВХМ • малое количество сточных вод с содержанием ДХЭ/ВХМ ≤ 1 ppm • специальные устройства для предотвращения выбросов при остановке производства • термическое обезвреживание отходящего газа

Основные компоненты для производства поливинилхлорида (ПВХ) Винилхлорид CH 2=CHCl получают 4 -мя способами: - из ацетилена – ацетилен (100%) + HCl (102– 110%) смешивают, разбавляют азотом и – в контактный аппарат с Hg. Cl 2 с катализатором при 120– 220°С; - из этилена – этилен + Cl 2 в соотношении от 1: 1, 2 до 1: 3 при 200– 700°С (с катализатором – при 45– 60°С) в присутствии разбавителя (дихлорэтан); - из дихлорэтана (пиролизом – дегидрохлорированием). - новый экономичный способ – из легких бензинов, Cl 2 и O 2.

Мощности производства винилхлорида по регионам (1997, 2004 годы) Регион 1997 год, тыс. тонн 2004 год, тыс. тонн Северная Америка 7385 8988 Южная Америка Западная Европа 880 1035 6409 6495 Восточная и Центральная Европа (СНГ) Африка Ближний Восток Азия 2342 2011 405 408 862 7145 1092 13082 Австралия и Океания 36 - 25 464 33 111 ИТОГО

Поливинилхлорид (ПВХ)

Фирма «QVC» по производству ВХМ в Катаре

![Поливинилхлорид (ПВХ) Химическая формула: [-CH 2 -CHCl-]n. , Международное обозначение — PVC. Торговая марка: Поливинилхлорид (ПВХ) Химическая формула: [-CH 2 -CHCl-]n. , Международное обозначение — PVC. Торговая марка:](https://present5.com/presentation/e5452a4f26605085e4654de742e34375/image-71.jpg)

Поливинилхлорид (ПВХ) Химическая формула: [-CH 2 -CHCl-]n. , Международное обозначение — PVC. Торговая марка: полихлорвинил, вестолит, хосталит, виннол, корвик, сикрон, джеон, ниппеон, сумилит, луковил, хелвик, норвик, нол, сольвик, vinoflex, vestolit, welvic и др. ; Темпы роста производства ПВХ составляют 4 – 5 % в год. Из ПВХ изготавливают оконные профиля, пенопласты, трубы, гофрированные трубопроводы, медицинские капельницы и трубки, фитинги, мягкие и жесткие пленки и пластинки, профиля и панели, конструкционные изделия, кабельную изоляцию и гибкие шланги, более 1000 типов декоративных и защитных покрытий, футеровку химических реакторов и трубопроводов, упаковку.

Свойства поливинилхлорида (ПВХ) Физические свойства: термопластичный аморфный полимер, плотность 1, 35 -1, 43 г/см 3 молекулярная масса 30 -150 тыс. не горит на воздухе; морозостойкость (-15 °C, для винилпласта до -500 С); температура стеклования (температура размягчения) 75 -800 С температура текучести полимера 150 -220°C, (выше 140 °C протекают процессы деструкции с выделением HCl)

Свойства поливинилхлорида (ПВХ) Химические свойства: растворим в хлорированных углеводородах дихлорэтане, смеси ацетона с бензолом, диоксане, циклогексане химически стойкий к щелочам, минеральным маслам, кислотам и растворителям; не растворим в воде, спиртах, углеводородах. стоек в растворах щелочей кислот, солей; атмосферо- и грибостоек.

Свойства поливинилхлорида (ПВХ) Поливинилхлорид (ПВХ он же PVC) – это полимер общетехнического назначения, самый многотонажный полимер из группы галогенпроизводных углеводородов. По объему производства ПВХ пластики занимают 2 е место после полиолефинов. Сырье для производства ПВХ – это хлор (57%) который в неограниченном количестве имеется в мире в виде поваренной соли и только 43% сырья получают из продуктов нефтепереработки, в производстве ПВХ расходуется около 30% всего производимого в качестве побочного продукта хлора, что вносит положительный вклад в защиту окружающей среды. ПВХ — это универсальный полимер, который в

ун Международное обозначение поливинилхлорида и применение ародное обозначение С М(РVC-S-7059 М), С-6358 М(РVC-S-6358 М), С-6768 М(РVC-S-6 -7059768 М), С-5868 ПЖ(РVC-S-5868 PG). Применение: С-7059 М – пластифицированные изделия типа светотермостойкого кабельного пластика, высокопрочные трубы, спецлинолеум, пластифицированные пленки, искусственная кожа. С-6358 М – Пластифицированные и полужесткие изделия общего назначения (пластифицированные пленки) и листы специального назначения. линолеум, искусственная кожа, С-6768 М – Трубы, профильно-погонажные изделия и прочие пластифицированные материалы (основной ПВХ для производства оконных конструкций). С-5868 ПЖ – Пленки и объемная полимерная тара для упаковки пищевых продуктов и товаров народного потребления.

Способы получения поливинилхлорида. - суспензионный - эмульсионный - блочный (полимеризация в массе). суспензионный – 80% от всего объема производства, эмульсионный и блочный – примерно по 10%.

Основные компоненты для производства поливинилхлорида (ПВХ) . Винилхлорид CH 2=CHCl Вода – деминерализованная, без загрязнений и -кислорода; Суспендирующий агент – защитный коллоид из гидроокисей, фосфатов или карбонатов металлов, каолин и др. , или растворимое в воде ВМС (смолы, производные целлюлозы); Инициатор полимеризации – растворимые в мономере винилхлориде органические перекиси и азосоединения : динитрил азо-бис-изомасляной кислоты (порофор) , перекись бензоила, лаурила, хлорацетила и др.

Схема производства ПВХ. Эмульсионный(латексный) метод (непрерывный процесс) Жидкий винилхлорид и обессоленная вода поступают в соединенные последовательно реакторы автоклавы (полимеризаторы) 2 и 3, куда из смесителя 1 подается водный раствор эмульгатор (калиевая соль сульфированных углеводородов, мыла) и инициатора (персульфат калия). Реакторы автоклавы 2 и 3 (емкостью 16 и 4 м 3) снабжены рубашками для нагревания и охлаждения и мешалками. Остатки мономера из латекса удаляют путем вакуумирования в дегазаторе 4, представляющем собой вертикальный цилиндрический аппарат, в верхней половине которого размещены полки. Латекс при прохождении по полкам (при остаточном давлении 140— 160 мм рт. ст. ) освобождается от растворенного в нем поливинилхлорида, который поступает на ректификацию. После дегазации латекс поступает на нейтрализацию в приемники 5 и 6 для предотвращения выделения НСl из полимера и на коагуляцию (коагулятор 7). Далее он промывается, отжимается на центрифугах 8 и поступает в сушилку 10(160 -170 °C). Степень превращения винилхлорида после первого автоклава равна 88%, а после второго 92— 95%. Содержание влаги не должно превышать 0, 2%.

Схема производства ПВХ. Эмульсионный(латексный) метод (непрерывный процесс) Нормы загрузки компонентов (в л/ч): Вода 181 Раствор эмульгагора (10% ный) 63 Раствор персульфат калия (1% ный водный) 22, 9 Винилхлорид 191 Режим процесса: Температура полимеризации 38— 50°С; Давление 5 ат; р. Н среды 8— 8, 5.

Описание технологии производства поливинилхлорида суспензионным методом Винилхлорид, содержащий 0, 02 -0, 05% по массе инициатора (например, ацилпероксиды, диазосоединения), интенсивно перемешивают в . водной среде, содержащей 0, 02 -0, 05% по массе защитного коллоида (например, метилгидроксипропилцеллюлоза, поливиниловый спирт). Смесь нагревают до 45 -650 С (в зависимости от требуемой молекулярной массы полимера) и заданную температуру поддерживают в узких пределах с целью получения однородного по молекулярной массе поливинилхлорида. Полимеризация протекает в каплях винилхлорида, в ходе ее происходит некоторая агрегация частиц; в результате получают пористые гранулы поливинилхлорида, размером 100 -300 мкм. После падения давления в реакторе (степень превращения винилацетата около 85 -90%) удаляют непрореагировавший мономер, поливинилхлорид отфильтровывают, сушат в токе горячего воздуха, просеивают через сита и расфасовывают. Полимеризацию проводят в реакторах большого объема (до 200 м 3). Преимущества метода: широкие возможности модификации свойств поливинилхлорида, путем введения различных добавок и изменения параметров режима. Товарный поливинилхлорид выпускают неокрашенным и нестабилизированным, в виде порошка.

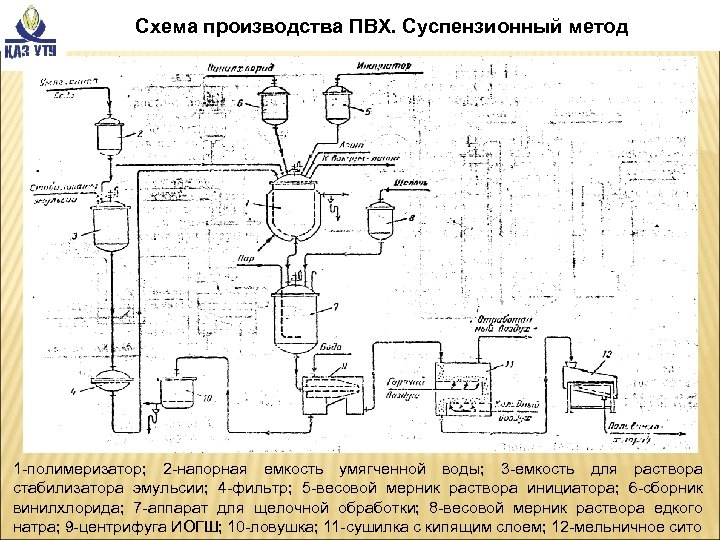

Схема производства ПВХ. Суспензионный метод 1 -полимеризатор; 2 -напорная емкость умягченной воды; 3 -емкость для раствора стабилизатора эмульсии; 4 -фильтр; 5 -весовой мерник раствора инициатора; 6 -сборник винилхлорида; 7 -аппарат для щелочной обработки; 8 -весовой мерник раствора едкого натра; 9 -центрифуга ИОГШ; 10 -ловушка; 11 -сушилка с кипящим слоем; 12 -мельничное сито

Схема производства ПВХ. Суспензионный метод В реактор-автоклав 1 емкостью 10— 20 м 3 с мешалкой и рубашкой для обогрева и охлаждения реакционной смеси подают расчетное количество умягченной воды из емкости 2, раствор стабилизатора эмульсии из емкости 3 (через фильтр 4) , раствор инициатора в мономере из мерника 5. Реактор продувают азотом и при перемешивании загружают жидким вииилхлоридом, из сборника 6. После загрузки компонентов в рубашку реактора подают горячую воду для нагревания реакционной смеси до 40— 50°С, степень Окончание процесса определяется по понижению давления в реакторе до 3— 3, 5 ат. , конверсии 80— 90%. Непрореагированный винилхлорид сдувается из реактора в газгольдер. Затем суспензию полимера перекачивают в аппарат 7 для разрушения эмульгатора обработкой водным раствором едкого натра (40%-ный) до достижения 0, 3%-ной концентрации и р. Н = 7). Раствор щелочи подают из мерника 8, затем подают острый пар. Режим процесса щелочной обработки: температура 94 - 96 °С, продолжительность 3 -4 ч. Реакционную массу охлаждают и подают на центрифугу непрерывного действия 9 для отделения полимера от маточного раствора и его промывки. Маточный раствор и промывные воды проходят через ловушку 10 в систему очистки сточных вод. Полимер с влажностью около 25% подается в аппарат 11 для сушки. Сушку полимера горячим воздухом проводят в аппаратах типа «труба-сушилка» , в камерных сушильных агрегатах, в сушилках с кипящим слоем, а также во вращающихся барабанных сушилках. После сушки до содержания влаги в полимер не выше 0, 3% его просеивают через мельничные сита 12 , подают в хранилища, а затем упаковывают в мешки. • В современных производствах не проводят щелочной обработки суспензии полимера, т. к. дегазацию суспензии заканчивают в реакторе-автоклаве, а необходимый p. Н среды поддерживают путем добавки в рецептуру стеарата кальция.

Схема производства ПВХ. Суспензионный метод Нормы загрузки компонентов при полимеризация (в вес. ч. ): Винилхлорид Вода Порофор Метилцеллюлоза 100 150 0, 2— 0, 5 0, 3— 1, 0 Режим процесса: Температура 40— 80 °С Давление 5— 11 ат. Продолжительность полимеризации оставляет 20— 30 ч, Степень конверсии 80— 90%. • Метилцеллюлоза стабилизатор суспензии ; Порофор динитрилазодиизомасляной кислоты инициатор полимеризации

Физические свойства поливинилхлорида Молекулярная масса 10 -150 тыс. ; Плотность — 1, 35 -1, 43 г/см³. Температура стеклования 75 -80 °C (для теплостойких марок до 105 °C), Температура плавления — 150— 220 °C. Трудногорюч. При температурах выше 110— 120 °C склонен к разложению с выделением хлористого водорода HCl (процесс протекаетколичественно при 300 -3500 С). . Предел прочности при растяжении — 40 -50 МПа, при изгибе — 80120 МПа. Удельное электрическое сопротивление — 1012 — 1013 Ом·м. Тангенс угла потерь порядка 0, 01 -0, 05. Морозостойкость у Винилпласта, твердого ПВХ до -100 С Морозостойкость у Пластиката, мягкого ПВХ до – 50 0 С; Водопоглощение 0, 05 -0, 4% у ПВХ-твердого, 0, 15 -0, 7% – у ПВХмягкого; Допустимая остаточная влажность 0, 2 -0, 2% – у ПВХ-твердого, 0, 2% – у ПВХ-мягкого; Усадка (при изготовлении изделий) ПВХ-твердый - 0, 5 -0, 7%, ПВХмягкий 1, 0 -2, 5%

Свойства поливинилхлорида Химические свойства ПВХ растворим в : дихлорэтане; циклогексане; хлор и нитробензоле; ограниченно в бензоле, ацетоне; ПВХ не растворим в воде; спиртах; углеводородах. Стоек в растворах щелочей , кислот, солей, маслам, жиру, бензину; ПВХ атмосферо- и грибостоек.

Свойства поливинилхлорида Эксплуатационные свойства: 1) ПВХ-твердый: жесткий, твердый, прозрачный до матового, хорошо соединяется при сварке, некоторые типы физиологически нейтральны. 2) ПВХ-мягкий: мягкий и эластичный, зависит от количества пластификатора (до 60%) и температуры применения, прозрачный до матового, стойкость к химикатам в зависимости от состава и температуры. 3) По истечении 10 -ти лет использования ь материал самостоятельно начинает выделять хлорорганические соединения в окружающую среду. Современные технологии создают способы блокирования этого свойства ПВХ, но они пока малоэффективны.

Применение поливинилхлорида ПВХ применяется: • для электроизоляции проводов и кабелей; • производства листов, труб (преимущественно хлорированный поливинилхлорид); • пленок, пленок для натяжных потолков, искусственных кож; • поливинилхлоридного волокна, пенополивинилхлорида, • kинолеума; • обувных пластикатов; • мебельной кромки; • грампластинок (т. н. виниловых); • профилей для изготовления окон и дверей; • для создания подобного коже материала, отличающегося гладкостью и блеском.

Переработка поливинилхлорида ПВХ среди полимеров по обьему переработки занимает 3 место в мире. Большая его часть перерабатывается экструзией. Среди широкого ассортимента профильно-погонажных изделий представлены: окна, двери, плинтуса, трубы, короба. На вторичную переработку чаще всего поступают оконный профиль, трубы, ПВХ панели, сайдинг и др. ПВХ перерабатывают как в жесткие (винилпласт, твердый ПВХ), так и в мягкие (пластикат, мягкий ПВХ) материалы и изделия. Винилпласт (твердый ПВХ) – продукт переработки поливинилхлорида, содержащего следующие добавки: 1) термостабилизаторы – акцепторы HCl (соединения Pb, Sn, оксиды и соли щелочно-земельных металлов), а также иногда эпоксидированные масла, органические фосфиты; антиоксиданты фенольного типа; светостабилизаторы (производные бензотриазолов, кумаринов, бензофенонов, салициловой кислоты, сажа, Ti. O 2); 2) смазки (парафины, воски и др. : вводят для улучшения текучести расплава); 3) пигменты или красители; 4) минеральные наполнители; 5 5) эластомер (например, сополимер акрилонитрил-бутадиен-стирол или этилен-винилацетат в количестве 10 -15% по массе; для повышения ударной вязкости). Композицию тщательно перемешивают в смесителях и

Переработка поливинилхлорида ПВХ среди полимеров по обьему переработки занимает 3 место в мире. ПВХ перерабатывают : в жесткий, твердый ПВХ (винилпласт) и в мягкий ПВХ (пластикат) материалы и изделия.

МЕТОДЫ ПЕРЕРАБОТКИ ПВХ Литье под давлением Экструзия Каландрование Прессование

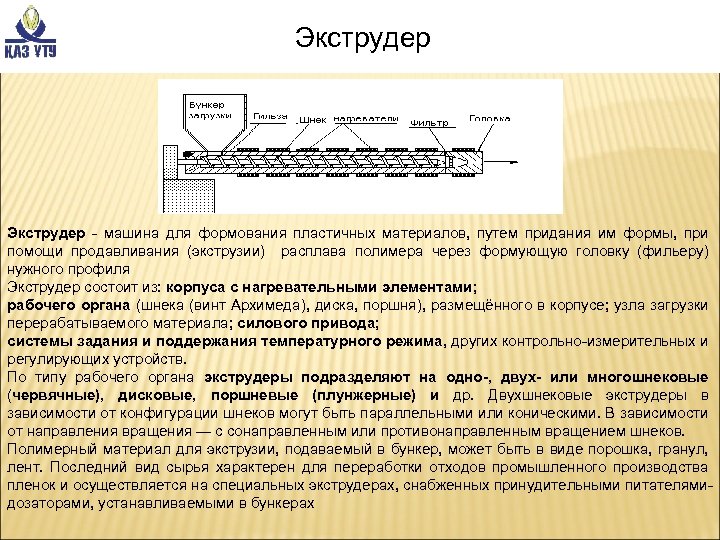

Экструзия Большая часть ПВХ перерабатывается экструзией. Среди широкого ассортимента профильно-погонажных изделий представлены: окна, двери, плинтуса, трубы, короба. Экструзия – способ получения изделий или полуфабрикатов из полимерных материалов неограниченной длины путем выдавливания расплава полимера через формующую головку (фильеру) нужного профиля. Экструзии подвергаются практически все основные типы полимерных материалов, как термопласты, так и реактопласты, а также эластомеры. В основном для экструзии пластмасс применяют шнековые, или червячные, экструдеры. Также существуют дисковые экструдеры.

Технологический процесс экструзии Процесс складывается из последовательной пластикации и перемещения материала вращающимся шнеком в зонах материального цилиндра. Различают следующие зоны - питания (I), пластикации (II), дозирования расплава (III). 1. Зона питания (I). Поступающие из бункера гранулы или порошок полимера заполняет межвитковое пространство шнека зоны I и уплотняется. 2. Зона пластикации и плавления (II). В зоне II происходит подплавление полимера, примыкающего к поверхности цилиндра. В тонком слое расплава полимера происходят интенсивные сдвиговые деформации, как следствие материал пластицируется, что приводит к интенсивному смесительному эффекту. Основной подъем давления P расплава происходит на границе зон I и II. На этой границе образующаяся пробка из спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II- плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования экструдируемого профиля. 3. Зона дозирования (III). Расплавленная масса полимера продолжает гомогенизироваться, однако она все еще не является однофазной и состоит из расплавленных и твердых частиц. В конце зоны III пластик становится полностью гомогенным и готовым к продавливанию через чистящие сетки и формующую головку.

Экструдер - машина для формования пластичных материалов, путем придания им формы, при помощи продавливания (экструзии) расплава полимера через формующую головку (фильеру) нужного профиля Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу рабочего органа экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков. Полимерный материал для экструзии, подаваемый в бункер, может быть в виде порошка, гранул, лент. Последний вид сырья характерен для переработки отходов промышленного производства пленок и осуществляется на специальных экструдерах, снабженных принудительными питателямидозаторами, устанавливаемыми в бункерах

Свинцовые термостабилизаторы ПВХ § Предотвращают дегидрохлорирование ПВХ. Однокомпонентные свинцовые стабилизаторы: трехосновной сульфат свинца; двухосновной фосфит свинца; двухосновной фталат свинца; двухосновной стеарат свинца; нейтральный стеарат свинца. В отличие от хлоридов некоторых других металлов, хлорид свинца не оказывает дестабилизирующего действия на ПВХ. Хлорид свинца инертен. Другим преимуществом основных солей свинца является способность к образованию комплексов, которые необходимы для стабилизации лабильных атомов хлора. Нейтральный стеарат свинца имеет сильное смазывающее действие и его совместимость с ПВХ высока. Двухосновной фосфит свинца имеет исключительное светостабилизирующее действие. Свинецсодержащие ("однопакетные") стабилизаторы компаунды. Однопакетные стабилизаторы в мало- или непылящей форме объединяют в одном продукте стабилизирующее и смазывающее действие. Обеспечивают оптимальные потребительские свойства на основе хорошо сбалансированной системы стабилизатор-смазка.

Оловоорганические стабилизаторы Высокоэффективные термостабилизаторы ПВХ. Соединяют в себе хорошую длительную термостабильность с отличной стойкостью цвета. Используются для изделий с наивысшими требованиями к прозрачности и термостабильности предпочтительно применение оловоорганических термостабилизаторов. Имеют хорошую совместимость с другими составными частями рецептуры. Оловоорганические стабилизаторы можно разделить на два типа:

Основные параметры процесса экструзии . К технологическим параметрам переработки пластмасс методом экструзии относятся: • температура по зонам экструдера • давление расплава, • температура зон головки • режимы охлаждения экструдированного профиля

В современных условиях экструдер как таковой редко способен решить задачи, которые стоят перед переработчиками пластмасс. В соответствии с технологическими схемами, используемыми в наши дни, необходимо применение экструзионных линий. В них, помимо экструдера, могут входить: Калибрующее устройство Ко-экструдеры Охлаждающие ванны Тянущее устройство Маркирующее устройство Ламинирующее устройство Отрезное/намоточное устройство Другие вспомогательные технологические единицы К сожалению, промышленное производство экструдеров и экструзионных линий в России практически свернуто. Компании, предлагающие экструзионное оборудование на нашем рынке, как правило, занимаются покупкой оборудования за рубежом и последующей продажей в России. Несколько другая ситуация наблюдается на Украине, где еще сохраняются специализированные машиностроительные предприятия.

Переработка поливинилхлорида Винилпласт (твердый ПВХ) – продукт переработки поливинилхлорида, содержащего следующие добавки: 1) термостабилизаторы – акцепторы HCl (соединения Pb, Sn, оксиды и соли щелочно-земельных металлов), а также иногда эпоксидированные масла, органические фосфиты; антиоксиданты фенольного типа; светостабилизаторы (производные бензотриазолов, кумаринов, бензофенонов, салициловой кислоты, сажа, Ti. O 2); 2) смазки (парафины, воски и др. : вводят для улучшения текучести расплава); 3) пигменты или красители; 4) минеральные наполнители; 5 5) эластомер (например, сополимер акрилонитрил-бутадиен-стирол или этилен-винилацетат в количестве 10 -15% по массе; для повышения ударной вязкости). Композицию тщательно перемешивают в смесителях и перерабатывают в экструдерах или на вальцах. Твердый ПВХ (винилпласт) выпускают в виде листов, плит, труб, прутков, погонажно-профильных материалов, а также гранул, из которых экструзией или литьем под давлением формуют различные изделия.

Параметры процесса литья под давлением твердого ПВХ Температура переработки, 0 С Съема изделия Сушки TП 70 TС Т 1 Т 2 Т 3 Т 4 TЗАГ 40 -60 170 -220 160 -200 160 -180 140 -160 30 -50 ТП - температура прессформы; TC - температура сопла; T 1 - температура первой зоны обогрева; T 2 - температура второй зоны обогрева; T 3 - температура третьей зоны обогрева; T 4 - температура четвертой зоны обогрева; TЗАГ - температура зоны загрузки материала; 40 -70 Продолжительность сушки – 1 ч

Параметры процесса литья под давлением твердого ПВХ Давление впрыска: 800 -1400 бар (80 -120 бар - на манометре термопластавтомата). Скорость впрыска: не применять высокую, чтобы не повредить материал, наблюдать за состоянием пластмассы. Давление выдержки (подпрессовки): 30 -50% от давления впрыска (невысокое, но достаточное, чтобы не "отбрасывало" шнек внутренним довлением материала в прессформе). Время выдержки (подпрессовки): небольшое, до 25% от времени охлаждения. Подушка (остаточная): минимальная, поддерживать по возможности наименее возможную подушку. Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала. Обороты шнека: как можно более низкие, по возможности использовать программу «замедленная пластикация» . Противодавление: минимальное - точно установленное, учитывая низкую термостойкость материала. 50 -200 бар (на манометре термопластавтомата 5 -20 бар).

Пластикат (мягкий ПВХ) – продукт переработки ПВХ, содержит термостабилизаторы – акцепторы HCl (соединения Pb, Sn, оксиды и соли щелочно-земельных металлов), а также иногда эпоксидированные масла, органические фосфиты; антиоксиданты фенольного типа; светостабилизаторы (производные бензотриазолов, кумаринов, бензофенонов, салициловой кислоты, сажа, Ti. O 2); смазки (парафины, воски и др. : вводят для улучшения текучести расплава); пигменты или красители; минеральные наполнители; эластомер (например, сополимер акрилонитрил-бутадиен-стирол или этилен-винилацетат в количестве 10 -15% по массе; для повышения ударной вязкости). пластификатор (эфиры фталевой, фосфорной, себациновой и адипиновой кислот, хлорированных парафинов) до 50 % *Пластификаторы: существенно снижают температуру стеклования ПВХ, что облегчает переработку композиции, Снижают хрупкость материала ; повышает его относительное удлинение; . Одновременно снижаются прочностные и диэлектрические показатели, химическая стойкость.

Изделия из пластиката (мягкий ПВХ) Пасты , пластизоли ( дисперсии эмульсионного ПВХ в пластификаторе) Ленты, листы пленки, гранулы Изоляции оболочек для электропроводов и кабелей. Производство шлангов, линолиума Прозрачные гибкие трубки для систем переливания крови и жизнеобеспечения в медтехнике.

ПЕРЕРАБОТКА ПВХ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ При переработке ПВХ методом литья под давлением значительную роль играют реологические свойства композиций и их термостабильность . Процесс нужно проводить как можно быстрее , поскольку развиваемые температуры очень высоки (до 200 С и выше), оптимальное для переработки вязкотекучее состояние ПВХ нестабильно , а степень разложения полимера зависит от температуры и длительности прогрева формуемой массы до достижения требуемого физического состояния. При литье под давлением материал в гранулированном или порошкообразном виде поступает в пластикационный цилиндр литьевой машины, где прогревается и перемешивается вращающимся шнеком (в шнековых машинах. )В поршневых машинах пластикация осуществляется только в результате прогрева цилиндра до 200 -350 С, Основным параметром , определяющим скорость изготовления изделия , является время охлаждения его в форме , которое, в свою очередь, зависти от температуры формы и природы перерабатываемого материала. При литье под давлением играет определяющую роль состав термо- и механохимических стабилизаторов как с точки зрения придания композиции высокой устойчивости , так и с точки зрения обеспечения требуемых реологических свойств . . Хорошие результаты дает применение оловоорганических стабилизаторов. вращающимся шнеком, конструкция которого обеспечивает самопроизвольный захват и гомогенизацию полимера В пресформе материал выдерживают под давлением для уплотнения, что значительно снижает усадку при охлаждении вне формы. Литьем под давлением производят штучные изделия.

ПЕРЕРАБОТКА ПВХ ЛИТЬЕМ ПОД ДАВЛЕНИЕМ К основным достоинствам литья под давлением относятся: • универсальность по видам перерабатываемых пластиков, • высокая производительность в режиме автоматизированного процесса; • высокая точность получаемых изделий; • возможность изготовления деталей весьма сложной геометрической формы, недостижимой при использовании любых других технологий. • производство изделий армированных, гибридных, полых, многоцветных, из вспенивающихся пластиков и др. Метод позволяет формовать изделия массой от долей грамма до десятков килограммов. Известны примеры производства литьем под давлением деталей механизмов ручных часов (масса 0, 006 г), оконных блоков и даже фрагментов ванных комнат с установленной арматурой (масса до 150 кг). Особенностью метода является его цикличность, что, в общем, сдерживает производительность этого процесса, по сравнению с непрерывными технологиями.

Параметры процесса литья под давлением мягкого ПВХ Давление впрыска: 500 -950 бар (60 -100 бар - на манометре термопластавтомата). С учетом максимального давления впрыска на термопластавтомате - 1400 бар. Скорость впрыска: чтобы получить хорошее качество поверхности, не рекомендуется применять высокую скорость, по возможности применять ступенчатую скорость впрыска. Давление выдержки (подпрессовки): 30 -60% от давления впрыска. Время выдержки (подпрессовки): Небольшое. До 25% от времени охлаждения. Подушка (остаточная): минимальная, поддерживать по возможности наименее возможную подушку. Время охлаждения: должно быть настолько длительным, чтобы литое изделие остыло до беспроблемного извлечения из прессформы; определяется толщиной стенок изделия, температурой стенок прессформы, температурой расплава материала. Обороты шнека: как можно более низкие, по возможности использовать программу «замедленная пластикация» . Противодавление: минимальное - точно установленное, учитывая низкую термостойкость материала. 50 -100 бар (на манометре термопластавтомата 510 бар). Обратить внимание на трудности, связанные с извлечением прессованных изделий ( воздействие адгезии).

Пластикат (мягкий ПВХ) Температура переработки, 0 С Съема изделия Сушки TП 70 TС Т 1 Т 2 Т 3 Т 4 TЗАГ 40 -60 160 -220 160 -180 140 -160 40 -60 ТП - температура прессформы; TC - температура сопла; T 1 - температура первой зоны обогрева; T 2 - температура второй зоны обогрева; T 3 - температура третьей зоны обогрева; T 4 - температура четвертой зоны обогрева; TЗАГ - температура зоны загрузки материала; 40 -70 Продолжительность сушки – 1 ч

Методы литья под давлением Инжекционный метод — требуемый объем расплава (доза) накапливается в материальном цилиндре ЛМ и затем под высоким давлением (100 -200 МПа) впрыскивается, инжектируется, в форму за короткий, измеряемый секундами, интервал времени. Сспособ. для получения изделияй сложной конфигурации, с различной толщиной стенок, допускает использование многогнездных форм с различной литниковой системой. Интрузионный метод- применяется при червячном способе пластикации для получения толстостенных изделий. Его суть — вращением червяка расплав в режиме экструзии подается в пресс-форму и заполняет ее, после этого червяк останавливается и осевым движением подпитывает форму, компенсируя естественную усадку остывающего расплава. Инжекционно-прессовый – метод Сущность технологии состоит в том, что давление на расплав в форме создается не только усилием инжекции ( но и за счет прессового механизма узла смыкания. С этой целью применяются литьевые формы, конструкция которых допускает перемещение пуансона и после смыкания формы. Инжекционно-газовое литье ( «литье с газом» , ИГЛ) относится к новым методам переработки т, GJD-TEHNJKA, GAS-Jngection Molding и др. Технологически процесс заключается в следующем : Расплав полимера инжектируется в форму, заполняя ее на 70 -95%. Затем в форму через специальное сопло ( или через ниппель в форме ( подается под давлением газовая смесь, которая «раздувает» расплав, увеличивая тем самым толщину слоя полимера, образовавшегося при его соприкосновении с холодной стенкой формы, и способствуя заполнению конструктивных

Каландрование КАЛАНДРОВАНИЕ - это формование термопластических масс между двумя или несколькими валками и превращение их в бесконечную ленту. Пластичную массу заливают в щель между двумя валками, где она формуется в пленку, которая затем проходит через остальные валки. Материал выходит в виде непрерывной пленки, толщину которой определяет зазор между последней парой валков. Поверхность пленки зависит от поверхности последнего валка и может быть блестящей, матовой или структурированной. После выхода из каландра лист охлаждается на охлаждающих валках и проходит до подачи на намотку. через З-радиоактивный толщиномер.

Описание технологии каландрования ПВХ В случае ПВХ проводят подготовительные работы по составлению композиции, смешению, желатинизации, фильтрации. Кроме полимера вводят инертные минеральные наполнители (для снижения стоимости и модификации физических свойств), пигменты, технологические смазки, стабилизаторы и пластификаторы. Сухие компоненты, кроме пигментов, загружают в ленточный смеситель и интенсивно перемешивают для получения равномерной дисперсии. Если нужно вводить пластификаторы, их впрыскивают в порошковую смесь на начальной стадии смешения. При получении дисперсной смеси требуемого качества смесь выгружают через клапан в днище смесительной камеры и взвешивают в порционной емкости. Если требуются пигменты, их вводят на этой стадии в каждую емкость отдельно. Эти емкости затем разгружают в первичный смеситель и перемешивают при 120 -160 °С. Сочетание нагрева и смешения (смеситель типа «кокнетер» ) вызывает частичную желатинизацию смеси. Частично желатинизированный материал подают в двухвалковую мельницу, где он образует лист вокруг переднего вала. Для пленок и тонких листов дополнительно вводят стренинг-процесс для удаления любых грубых частиц.

Кластер по переработке ПВХ(г. Дзержинск) Кластер по переработке ПВХ обойдется в 41 млрд. руб Производство ПВХ мощностью 330 000 т. в год— проект «Русвинила» , СП «СИБУР-Холдинга» и бельгийской Solvin (г. Кстов Нижегородской области ). Предполагаемый объем инвестиций — 800 млн. евро. Производство планируется запустить в 2013 г. Время его создания, по оценке «СИБУРа» , — 5 -7 лет. Для переработки 300 000 т. ПВХ требуется 200 га земли; Из этого сырья можно произвести: • профили (115 000 т. в год); • трубы (более 80 000 т. ; • линолеум (22 000 т. ); • виниловые обои (54 000 т. ).

Продукция из поливинилхлорида

e5452a4f26605085e4654de742e34375.ppt