микродугово оксидирование.pptx

- Количество слайдов: 21

Микродуговое оксидирование Выполнил: Индюков Д. С. Проверил: Дампилон Б. В.

Микродуговое оксидирование Выполнил: Индюков Д. С. Проверил: Дампилон Б. В.

Содержание • • Введение Достоинства метода Оборудование для МДО Технологические операции Свойства МДО-покрытий Области применения МДО-покрытий Выводы

Содержание • • Введение Достоинства метода Оборудование для МДО Технологические операции Свойства МДО-покрытий Области применения МДО-покрытий Выводы

Введение Микродуговое оксидирование (другие названия: микроплазменное, анодно-искровое, плазменноэлектролитическое оксидирование) - один из самых перспективных методов поверхностной обработки поверхности материалов. Сущность метода заключается в том, что при пропускании тока большой плотности через границу раздела металл-электролит создаются условия, когда напряженность на границе раздела становиться выше ее диэлектрической прочности и на поверхности электрода возникают микроплазменные разряды с высокими локальными температурами и давлениями. Результатом действия микроплазменных разрядов является формирование слоя покрытия, состоящего из окисленных форм элементов металла основы и составляющих электролита. В зависимости от режима микроплазменного оксидирования и состава электролита можно получать керамические покрытия с уникальными характеристиками и широчайшим спектром применения.

Введение Микродуговое оксидирование (другие названия: микроплазменное, анодно-искровое, плазменноэлектролитическое оксидирование) - один из самых перспективных методов поверхностной обработки поверхности материалов. Сущность метода заключается в том, что при пропускании тока большой плотности через границу раздела металл-электролит создаются условия, когда напряженность на границе раздела становиться выше ее диэлектрической прочности и на поверхности электрода возникают микроплазменные разряды с высокими локальными температурами и давлениями. Результатом действия микроплазменных разрядов является формирование слоя покрытия, состоящего из окисленных форм элементов металла основы и составляющих электролита. В зависимости от режима микроплазменного оксидирования и состава электролита можно получать керамические покрытия с уникальными характеристиками и широчайшим спектром применения.

Достоинства метода • 1. Возможность создания сверхпрочных покрытий с уникальными характеристиками; • 2. Получение нескольких защитных характеристик в комплексе; • 3. Практически бесконечный срок службы электролита; • 4. Возможность обработки сложнопрофильных деталей; • 5. Высокая рассеивающая способность электролита (покрытие наносится в отверстия и полости с минимальными затруднениями); • 6. Нет необходимости в специальной подготовке поверхности перед нанесением покрытия и

Достоинства метода • 1. Возможность создания сверхпрочных покрытий с уникальными характеристиками; • 2. Получение нескольких защитных характеристик в комплексе; • 3. Практически бесконечный срок службы электролита; • 4. Возможность обработки сложнопрофильных деталей; • 5. Высокая рассеивающая способность электролита (покрытие наносится в отверстия и полости с минимальными затруднениями); • 6. Нет необходимости в специальной подготовке поверхности перед нанесением покрытия и

Оборудование для МДО В общем виде, производственная линия для МДО состоит из: • силового оборудования - специализированных источников питания; • ванн, в которых проводиться подготовка поверхности, обработка и промывка; • манипулятора для перемещения подвески с деталями (в случае серийного производства); • металлоконструкций для размещения ванн и манипулятора; • вспомогательного оборудования - дистиллятора, насоса-фильтра для очистки и перекачки растворов, резервных емкостей, приборов • контроля качества покрытия и состояния электролита. От источников питания на клеммы ванн подаются импульсы тока определенной формы, при этом деталь выполняет роль анода, в качестве катода служит ванна или дополнительные электроды, как правило, из нержавеющей стали. Оборудование для МДО

Оборудование для МДО В общем виде, производственная линия для МДО состоит из: • силового оборудования - специализированных источников питания; • ванн, в которых проводиться подготовка поверхности, обработка и промывка; • манипулятора для перемещения подвески с деталями (в случае серийного производства); • металлоконструкций для размещения ванн и манипулятора; • вспомогательного оборудования - дистиллятора, насоса-фильтра для очистки и перекачки растворов, резервных емкостей, приборов • контроля качества покрытия и состояния электролита. От источников питания на клеммы ванн подаются импульсы тока определенной формы, при этом деталь выполняет роль анода, в качестве катода служит ванна или дополнительные электроды, как правило, из нержавеющей стали. Оборудование для МДО

Технологические операции • Количество необходимых технологических операций при МДО существенно меньше, чем при традиционных процессах анодирования. Это следует из отсутствия многочисленных подготовительных операций и экологичности применяемых растворов. После монтажа деталей на подвеску проводится обезжиривание, после чего детали поступают на обработку. При больших масштабах производства после ванны нанесения покрытия ставят ванну улавливания для более рационального использования химикатов и промывной воды. Технологические операции • Обслуживающий персонал - технолог (высшее техническое образование) и рабочие (среднетехническое образование). Для участка площадью 150 -200 м 2, как правило, достаточно 2 рабочих для одной смены. Также необходим периодический контроль линии со стороны сантехника и электрика.

Технологические операции • Количество необходимых технологических операций при МДО существенно меньше, чем при традиционных процессах анодирования. Это следует из отсутствия многочисленных подготовительных операций и экологичности применяемых растворов. После монтажа деталей на подвеску проводится обезжиривание, после чего детали поступают на обработку. При больших масштабах производства после ванны нанесения покрытия ставят ванну улавливания для более рационального использования химикатов и промывной воды. Технологические операции • Обслуживающий персонал - технолог (высшее техническое образование) и рабочие (среднетехническое образование). Для участка площадью 150 -200 м 2, как правило, достаточно 2 рабочих для одной смены. Также необходим периодический контроль линии со стороны сантехника и электрика.

Свойства МДО-покрытий Состав МДО-покрытия представляют собой керамику сложного состава. Покрытие при микродуговом оксидировании образуется за счет окисления поверхности металла, при этом формируются оксидные и гидроксидные формы этого металла. С другой стороны покрытие растет за счет включения в его состав элементов из электролита. Элементы электролита входят в покрытие в виде солей, оксидов и гидроксидов сложного состава. При необходимости технология МДО позволяет ввести в покрытие любой нужный химический элемент. Чем больше времени производить обработку детали, тем больше элементов из электролита накапливается в поверхностном слое. Нижний слой покрытия, прилегающий к металлу-основе, состоит преимущественно из его оксидных соединений. микродугового оксидирования нашел широкое применение для защиты поверхности изделий из алюминия, титана, магния и др.

Свойства МДО-покрытий Состав МДО-покрытия представляют собой керамику сложного состава. Покрытие при микродуговом оксидировании образуется за счет окисления поверхности металла, при этом формируются оксидные и гидроксидные формы этого металла. С другой стороны покрытие растет за счет включения в его состав элементов из электролита. Элементы электролита входят в покрытие в виде солей, оксидов и гидроксидов сложного состава. При необходимости технология МДО позволяет ввести в покрытие любой нужный химический элемент. Чем больше времени производить обработку детали, тем больше элементов из электролита накапливается в поверхностном слое. Нижний слой покрытия, прилегающий к металлу-основе, состоит преимущественно из его оксидных соединений. микродугового оксидирования нашел широкое применение для защиты поверхности изделий из алюминия, титана, магния и др.

График изменения содержания алюминия и фосфора на поверхности МДО-покрытия от времени обработки в фосфатном электролите

График изменения содержания алюминия и фосфора на поверхности МДО-покрытия от времени обработки в фосфатном электролите

Толщина покрытий определяется несколькими основными факторами. Это природа электролита, материал сплава металла, режим обработки и время процесса. МДО позволяет получать покрытий толщиной от долей до сотен микрометров. Необходимая толщина покрытия зависит от назначения и условий эксплуатации. Для нанесения подслоя под окрашивание достаточно 5 -10 мкм, для придания электроизоляционных свойств или высокой износостойкости необходимо 50 -100 мкм. Декоративные свойства и антикоррозионные свойства в атмосферных условиях обеспечивают 20 -40 мкм покрытия.

Толщина покрытий определяется несколькими основными факторами. Это природа электролита, материал сплава металла, режим обработки и время процесса. МДО позволяет получать покрытий толщиной от долей до сотен микрометров. Необходимая толщина покрытия зависит от назначения и условий эксплуатации. Для нанесения подслоя под окрашивание достаточно 5 -10 мкм, для придания электроизоляционных свойств или высокой износостойкости необходимо 50 -100 мкм. Декоративные свойства и антикоррозионные свойства в атмосферных условиях обеспечивают 20 -40 мкм покрытия.

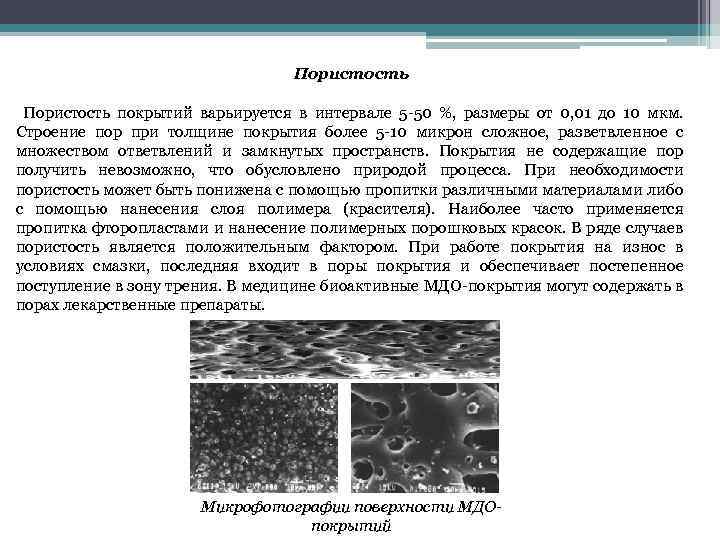

Пористость покрытий варьируется в интервале 5 -50 %, размеры от 0, 01 до 10 мкм. Строение пор при толщине покрытия более 5 -10 микрон сложное, разветвленное с множеством ответвлений и замкнутых пространств. Покрытия не содержащие пор получить невозможно, что обусловлено природой процесса. При необходимости пористость может быть понижена с помощью пропитки различными материалами либо с помощью нанесения слоя полимера (красителя). Наиболее часто применяется пропитка фторопластами и нанесение полимерных порошковых красок. В ряде случаев пористость является положительным фактором. При работе покрытия на износ в условиях смазки, последняя входит в поры покрытия и обеспечивает постепенное поступление в зону трения. В медицине биоактивные МДО-покрытия могут содержать в порах лекарственные препараты. Микрофотографии поверхности МДОпокрытий

Пористость покрытий варьируется в интервале 5 -50 %, размеры от 0, 01 до 10 мкм. Строение пор при толщине покрытия более 5 -10 микрон сложное, разветвленное с множеством ответвлений и замкнутых пространств. Покрытия не содержащие пор получить невозможно, что обусловлено природой процесса. При необходимости пористость может быть понижена с помощью пропитки различными материалами либо с помощью нанесения слоя полимера (красителя). Наиболее часто применяется пропитка фторопластами и нанесение полимерных порошковых красок. В ряде случаев пористость является положительным фактором. При работе покрытия на износ в условиях смазки, последняя входит в поры покрытия и обеспечивает постепенное поступление в зону трения. В медицине биоактивные МДО-покрытия могут содержать в порах лекарственные препараты. Микрофотографии поверхности МДОпокрытий

Износостойкость Покрытия используются как износостойкие в различных узлах и агрегатах машин и механизмов. За счет этого во многих случаях удается применять изделия из алюминия металла достаточно мягкого и сложного для традиционных методов поверхностной обработки (к примеру, гальваники). Проводились сравнительные испытания образцов с МДО-покрытием на алюминии и стального образца с нанесенным износостойким слоем хрома. Удельная нагрузка при испытаниях составляла 0. 64 Н/мм 2. МДО-покрытия показали меньший износ, особенно при повышенных температурах. Исследование износостойкости методом шар-диск

Износостойкость Покрытия используются как износостойкие в различных узлах и агрегатах машин и механизмов. За счет этого во многих случаях удается применять изделия из алюминия металла достаточно мягкого и сложного для традиционных методов поверхностной обработки (к примеру, гальваники). Проводились сравнительные испытания образцов с МДО-покрытием на алюминии и стального образца с нанесенным износостойким слоем хрома. Удельная нагрузка при испытаниях составляла 0. 64 Н/мм 2. МДО-покрытия показали меньший износ, особенно при повышенных температурах. Исследование износостойкости методом шар-диск

Термостойкость МДО-покрытия имеют повышенную стойкость к термическим и термоциклическим нагрузкам. Покрытия могут без ограничений работать при температурах от -40 до +60 В°С. При постепенном нагреве детали термостойкость МДО-покрытия ограничивается температурой плавления металла самой детали, поскольку эти значения для металла заведомо ниже, чем для керамики. Испытания показали, что покрытия могут выдерживать до 280 термоциклов 310 -15 В°С и до 25 термоциклов 500 -15 В°С. При таких испытаниях, образец с покрытием нагревается до заданной температуры в печи и затем бросается в холодную воду. Диэлектрические свойства Напряжение, при котором происходит пробой покрытия, как и коррозионная стойкость, зависит от толщины покрытия, типа и размеров пор. Также эта величина может быть существенно увеличена применением материала, заполняющего поры. Среднее напряжение пробоя покрытия - 600 В. Напряжение пробоя покрытия с наполнением пор - до 2500 В.

Термостойкость МДО-покрытия имеют повышенную стойкость к термическим и термоциклическим нагрузкам. Покрытия могут без ограничений работать при температурах от -40 до +60 В°С. При постепенном нагреве детали термостойкость МДО-покрытия ограничивается температурой плавления металла самой детали, поскольку эти значения для металла заведомо ниже, чем для керамики. Испытания показали, что покрытия могут выдерживать до 280 термоциклов 310 -15 В°С и до 25 термоциклов 500 -15 В°С. При таких испытаниях, образец с покрытием нагревается до заданной температуры в печи и затем бросается в холодную воду. Диэлектрические свойства Напряжение, при котором происходит пробой покрытия, как и коррозионная стойкость, зависит от толщины покрытия, типа и размеров пор. Также эта величина может быть существенно увеличена применением материала, заполняющего поры. Среднее напряжение пробоя покрытия - 600 В. Напряжение пробоя покрытия с наполнением пор - до 2500 В.

Шероховатость В процессе обработки шероховатость поверхности повышается с течением времени. Можно получить покрытия с шероховатостью до 8 класса. Шероховатость зависит от материала сплава, состояния его поверхности и режима обработки. 3 D-профилометрия МДО-покрытия

Шероховатость В процессе обработки шероховатость поверхности повышается с течением времени. Можно получить покрытия с шероховатостью до 8 класса. Шероховатость зависит от материала сплава, состояния его поверхности и режима обработки. 3 D-профилометрия МДО-покрытия

Коррозионная стойкость Метод МДО позволяет получать покрытия, стойкие в атмосферных условиях и в различных коррозионных средах - химически агрессивных растворах, парах, морской воде и пр. Так как МДО покрытие представляет собой керамику сложного состава, то коррозионная стойкость материала покрытия достаточно велика. Защиту от коррозии металла-основы можно обеспечить толщиной покрытия и регулированием количества и строения пор. Дополнительную защиту придает пропитка пор инертным материалом (чаще всего фторопластом). НПЦ Полюс (г. Томск) в 2003 году проведены ускоренные испытания по стандартным методикам алюминиевых образцов с полимерно-керамическим МДО-покрытием. Испытания (ГОСТ В 20. 57. 304 -76, ГОСТ РВ 20. 57. 304 -88) показали, что полученные покрытия могут эксплуатироваться как коррозионностойкие в течение 15 лет.

Коррозионная стойкость Метод МДО позволяет получать покрытия, стойкие в атмосферных условиях и в различных коррозионных средах - химически агрессивных растворах, парах, морской воде и пр. Так как МДО покрытие представляет собой керамику сложного состава, то коррозионная стойкость материала покрытия достаточно велика. Защиту от коррозии металла-основы можно обеспечить толщиной покрытия и регулированием количества и строения пор. Дополнительную защиту придает пропитка пор инертным материалом (чаще всего фторопластом). НПЦ Полюс (г. Томск) в 2003 году проведены ускоренные испытания по стандартным методикам алюминиевых образцов с полимерно-керамическим МДО-покрытием. Испытания (ГОСТ В 20. 57. 304 -76, ГОСТ РВ 20. 57. 304 -88) показали, что полученные покрытия могут эксплуатироваться как коррозионностойкие в течение 15 лет.

Адгезия МДО-покрытия имеют превосходное сцепление с металлом-основой, которое обеспечивается наличием переходного слоя на границе металл покрытие. Переходный слой формируется как внутрь металла, так и наружу, а также имеет профиль с множеством изгибов. Микрофотография шлифа МДО-покрытия В результате, сцепление покрытия с металлом оказывается больше прочности самого покрытия и при нагружении не происходит отрыва покрытия по границе раздела металл-покрытие. Рассчитанные по результатам Scrachтестирования значения адгезии достигают 350 МПа.

Адгезия МДО-покрытия имеют превосходное сцепление с металлом-основой, которое обеспечивается наличием переходного слоя на границе металл покрытие. Переходный слой формируется как внутрь металла, так и наружу, а также имеет профиль с множеством изгибов. Микрофотография шлифа МДО-покрытия В результате, сцепление покрытия с металлом оказывается больше прочности самого покрытия и при нагружении не происходит отрыва покрытия по границе раздела металл-покрытие. Рассчитанные по результатам Scrachтестирования значения адгезии достигают 350 МПа.

Светоотражение и светопоглощение Отражательная способность МДО-покрытий достигает 80 % Для черных МДО-покрытия коэффициент поглощения достигает 90 %. Для получения наиболее высоких оптических характеристик применяются сплавы с минимальным содержанием примесей. Фото черного и белого покрытия

Светоотражение и светопоглощение Отражательная способность МДО-покрытий достигает 80 % Для черных МДО-покрытия коэффициент поглощения достигает 90 %. Для получения наиболее высоких оптических характеристик применяются сплавы с минимальным содержанием примесей. Фото черного и белого покрытия

Твердость МДО-покрытий достигает 21 ГПа. Измерения производились при помощи прибора Nano Hardness Tester, при нагрузке на индентор - 200 м. Н. Твердость покрытий рассчитывается, исходя из глубины проникновения индентора. Отпечаток индентора при исследовании микротвердости

Твердость МДО-покрытий достигает 21 ГПа. Измерения производились при помощи прибора Nano Hardness Tester, при нагрузке на индентор - 200 м. Н. Твердость покрытий рассчитывается, исходя из глубины проникновения индентора. Отпечаток индентора при исследовании микротвердости

Гальванические покрытия Толщина покрытий 1 -50 мкм Технология микродугового оксидирования Технология Электрохимическог о осаждения Al 2 O покрытие Cr 3 подслой Сплавы Al Ag, Au, сплав Al Ni ы покрытие Ti. O 2 Cr подслой сплав Сплавы Ag, Au, Fe Ni ы Ti покрытие Mg. O Сплавы Mg Cr сплав C u ы подслой Ni Ag, Au,

Гальванические покрытия Толщина покрытий 1 -50 мкм Технология микродугового оксидирования Технология Электрохимическог о осаждения Al 2 O покрытие Cr 3 подслой Сплавы Al Ag, Au, сплав Al Ni ы покрытие Ti. O 2 Cr подслой сплав Сплавы Ag, Au, Fe Ni ы Ti покрытие Mg. O Сплавы Mg Cr сплав C u ы подслой Ni Ag, Au,

Области применения МДО-покрытий • Выделим основные направления, где МДО находит широкое применение: • 1. Замена тяжелых металлических сплавов или дорогостоящих композитных материалов на легкие металлы (Al, Ti, Mg и их сплавы и др. ) с МДО-покрытиями. • 2. Нанесение керамических покрытий методом МДО в несколько раз позволяет повысить срок службы деталей, уменьшить производственный брак и время на замену изношенных частей, а также расширить ассортимент предлагаемой высококачественной продукции. Эффективность технологии МДО позволяет рассчитывать на масштабное замещение традиционных технологий обработки поверхности (гальваника, анодирование и др. ) на МДО, обеспечивающее более высокие физико-механические характеристики. • 3. Технология МДО позволяет восстановить изменившиеся размеры изношенных деталей и значительно повысить долговечность восстановленных деталей машин в современных условиях машиностроительного и ремонтного производства. • 4. Ввиду широко регулируемой пористости (размеры пор 0, 01– 10 мкм) путем управления режимами МДО и составами электролитов покрытие может служить матрицей, на которую наносятся полимерные материалы (фторопласты, полиамиды, лаки и т. п. ), что в результате позволяет увеличить износостойкость и коррозионную защиту основного материала в десятки раз, а также может служить как подслой под дальнейшее окрашивание, при этом МДО-покрытие обеспечивает высокопрочное сцепление красителей с поверхностью детали и повышает ее коррозионную стойкость.

Области применения МДО-покрытий • Выделим основные направления, где МДО находит широкое применение: • 1. Замена тяжелых металлических сплавов или дорогостоящих композитных материалов на легкие металлы (Al, Ti, Mg и их сплавы и др. ) с МДО-покрытиями. • 2. Нанесение керамических покрытий методом МДО в несколько раз позволяет повысить срок службы деталей, уменьшить производственный брак и время на замену изношенных частей, а также расширить ассортимент предлагаемой высококачественной продукции. Эффективность технологии МДО позволяет рассчитывать на масштабное замещение традиционных технологий обработки поверхности (гальваника, анодирование и др. ) на МДО, обеспечивающее более высокие физико-механические характеристики. • 3. Технология МДО позволяет восстановить изменившиеся размеры изношенных деталей и значительно повысить долговечность восстановленных деталей машин в современных условиях машиностроительного и ремонтного производства. • 4. Ввиду широко регулируемой пористости (размеры пор 0, 01– 10 мкм) путем управления режимами МДО и составами электролитов покрытие может служить матрицей, на которую наносятся полимерные материалы (фторопласты, полиамиды, лаки и т. п. ), что в результате позволяет увеличить износостойкость и коррозионную защиту основного материала в десятки раз, а также может служить как подслой под дальнейшее окрашивание, при этом МДО-покрытие обеспечивает высокопрочное сцепление красителей с поверхностью детали и повышает ее коррозионную стойкость.

Выводы • Метод МДО представляет собой качественно новую ступень на пути совершенствования упрочняющей обработки материалов, в процессе которого совмещается плазменный и электрохимический механизмы формирования оксидного слоя. МДО является гибкой и экологически чистой технологией упрочнения поверхностного слоя вентильных металлов и их сплавов в оксидную керамику с уникальным комплексом свойств, позволяющих использовать изделие в различных отраслях промышленности.

Выводы • Метод МДО представляет собой качественно новую ступень на пути совершенствования упрочняющей обработки материалов, в процессе которого совмещается плазменный и электрохимический механизмы формирования оксидного слоя. МДО является гибкой и экологически чистой технологией упрочнения поверхностного слоя вентильных металлов и их сплавов в оксидную керамику с уникальным комплексом свойств, позволяющих использовать изделие в различных отраслях промышленности.

Спасибо за внимание !!!

Спасибо за внимание !!!