МЕХАТРОНИКА ВЗАИМОЗАМЕНЯЕМОСТЬ Лекция А. М. СИНОТИН Факультет автоматики

attachment.ppt

- Количество слайдов: 17

МЕХАТРОНИКА ВЗАИМОЗАМЕНЯЕМОСТЬ Лекция А.М. СИНОТИН Факультет автоматики и компьютеризованных технологий, кафедра ТАПР Харьковський национальный университет, кафедра ТАПР, тел. 7021 -486 e – mail ri@kture. Kharkov, ua

МЕХАТРОНИКА ВЗАИМОЗАМЕНЯЕМОСТЬ Лекция А.М. СИНОТИН Факультет автоматики и компьютеризованных технологий, кафедра ТАПР Харьковський национальный университет, кафедра ТАПР, тел. 7021 -486 e – mail ri@kture. Kharkov, ua

ДОПУСКИ И ПОСАДКИ Основные понятия Современное производство любого оборудования различных областей промышленности в подавляющем большинстве случаев является массовым или крупносерийным. Организация такого производства возможна только в случае, если сборка изделий происходит без подгонки и подбора отдельных деталей "по масштабу" в процессе сборки. Детали машин, составляющие узлы и механизмы любой конструкции должны занимать относительно друг друга то или иное положение, либо совершать при этом относительное перемещение в зависимости от числа ступеней свободы (вращательное или поступательное движение для деталей цилиндрической формы), либо сохранять относительно друг друга полную неподвижность, для чего должна быть обеспечена надлежащая прочность их соединения. При этом все параметры собранных изделий должны соответствовать техническим условиям.

ДОПУСКИ И ПОСАДКИ Основные понятия Современное производство любого оборудования различных областей промышленности в подавляющем большинстве случаев является массовым или крупносерийным. Организация такого производства возможна только в случае, если сборка изделий происходит без подгонки и подбора отдельных деталей "по масштабу" в процессе сборки. Детали машин, составляющие узлы и механизмы любой конструкции должны занимать относительно друг друга то или иное положение, либо совершать при этом относительное перемещение в зависимости от числа ступеней свободы (вращательное или поступательное движение для деталей цилиндрической формы), либо сохранять относительно друг друга полную неподвижность, для чего должна быть обеспечена надлежащая прочность их соединения. При этом все параметры собранных изделий должны соответствовать техническим условиям.

Пример: ключ, гайка, болт, подшипники, цепи и т.д. Взаимозаменяемость позволяет производить полную замену деталей и узлов любыми однотипными деталями и узлами, не нарушая условий работы машины или прибора, механизма и т.д. Это способствует значительному увеличению производительности труда и снижению себестоимости выпускаемой продукции, повышает темпы производства, облегчает условия ремонта, как полиграфического оборудования, так и оборудования других отраслей. На основе взаимозаменяемости основан прогрессивный поточный способ производства с применением автоматических станочных линий, автоматического технического контроля и управления производственным процессом. Взаимозаменяемость имеет громадное народнохозяйственное и оборонное значение. И не случайно еще Петр 1 в 1706 и 1715 гг. направил на Тульский оружейный завод инструкции с требованием следить за правильным применением калибров и лекал при изготовлении "драгунских, дробанских и солдатских фузей (ружей)". В инструкции требовалось, чтобы отдельные части деталей были

Пример: ключ, гайка, болт, подшипники, цепи и т.д. Взаимозаменяемость позволяет производить полную замену деталей и узлов любыми однотипными деталями и узлами, не нарушая условий работы машины или прибора, механизма и т.д. Это способствует значительному увеличению производительности труда и снижению себестоимости выпускаемой продукции, повышает темпы производства, облегчает условия ремонта, как полиграфического оборудования, так и оборудования других отраслей. На основе взаимозаменяемости основан прогрессивный поточный способ производства с применением автоматических станочных линий, автоматического технического контроля и управления производственным процессом. Взаимозаменяемость имеет громадное народнохозяйственное и оборонное значение. И не случайно еще Петр 1 в 1706 и 1715 гг. направил на Тульский оружейный завод инструкции с требованием следить за правильным применением калибров и лекал при изготовлении "драгунских, дробанских и солдатских фузей (ружей)". В инструкции требовалось, чтобы отдельные части деталей были

однообразны и из них можно было собирать ружья без дополнительной прогонки, т.е. все детали должны быть взаимозаменяемы! Полная взаимозаменяемость обеспечивает сборку механизмов и оборудования без каких-либо операций доработки, подгона или регулирования деталей (т.е. по всем заданным параметрам). При полной взаимозаменяемости отдельные детали или узлы поступают на сборочные конвейеры, с которых сходят готовые изделия. Неполная взаимозаменяемость, когда по отдельным параметрам детали и узлы не взаимозаменяемы. Пример: подшипники, цепи и т.д. С 1975 г. были введены в действие для применения в народном хозяйстве СССР стандарты СТСЭВ 14475 и СТСЭВ 14575. Эти стандарты построены с учетом системы допусков и посадок ИСО, изложенных в рекомендациях международной организации по стандартизации (ИСО) Р 2861962 и Р 18291970 и принятой во всех промышленно развитых и развивающихся странах мира. Таким образом, внедрение стандартов СЭВ отвечает интересам

однообразны и из них можно было собирать ружья без дополнительной прогонки, т.е. все детали должны быть взаимозаменяемы! Полная взаимозаменяемость обеспечивает сборку механизмов и оборудования без каких-либо операций доработки, подгона или регулирования деталей (т.е. по всем заданным параметрам). При полной взаимозаменяемости отдельные детали или узлы поступают на сборочные конвейеры, с которых сходят готовые изделия. Неполная взаимозаменяемость, когда по отдельным параметрам детали и узлы не взаимозаменяемы. Пример: подшипники, цепи и т.д. С 1975 г. были введены в действие для применения в народном хозяйстве СССР стандарты СТСЭВ 14475 и СТСЭВ 14575. Эти стандарты построены с учетом системы допусков и посадок ИСО, изложенных в рекомендациях международной организации по стандартизации (ИСО) Р 2861962 и Р 18291970 и принятой во всех промышленно развитых и развивающихся странах мира. Таким образом, внедрение стандартов СЭВ отвечает интересам

сотрудничества между собой всех стран мира. Особое значение внедрение ЕСДПСЭВ имеет для промышленности Украины, в которой, как и в СССР в целом применялась национальная система допусков и посадок, условно называемая "системой ОСТ" (утвержденных в 1929 г.). Система ОСТ отличается от системы ИСО принципом построения, числовыми значениями предельных отклонений, условными обозначениями допусков и посадок. Единая международная система допусков и посадок является условием обеспечения: взаимозаменяемости деталей, узлов и машин; единого оформления технической документации; единого парка инструментов, калибров и другой размерной технологической оснастки. Примером крупномасштабных работ, проводимых отдельными странами по переходу на международные стандарт, является введение в Англии метрической системы мер. Аналогичные работы были проведены в США.

сотрудничества между собой всех стран мира. Особое значение внедрение ЕСДПСЭВ имеет для промышленности Украины, в которой, как и в СССР в целом применялась национальная система допусков и посадок, условно называемая "системой ОСТ" (утвержденных в 1929 г.). Система ОСТ отличается от системы ИСО принципом построения, числовыми значениями предельных отклонений, условными обозначениями допусков и посадок. Единая международная система допусков и посадок является условием обеспечения: взаимозаменяемости деталей, узлов и машин; единого оформления технической документации; единого парка инструментов, калибров и другой размерной технологической оснастки. Примером крупномасштабных работ, проводимых отдельными странами по переходу на международные стандарт, является введение в Англии метрической системы мер. Аналогичные работы были проведены в США.

По предварительным оценкам переход на метрическую систему мер занял менее десяти лет и обошелся стоимостью до 40 млрд. долларов. Ежегодная прибыль составляла до 2 млрд. долларов за счет увеличения экспорта. При механической обработке партии однородных деталей невозможно получить совершенно одинаковые их размеры. Каждая деталь будет иметь размеры несколько отличные от другой. Причины отклонения размеров различны. Они зависят от качества материала, износа инструментов и приспособлений, условий зажима в приспособлении, колебаний температуры при обработке и т.д. Весьма важное значение имеет отклонение размеров при сопряжении деталей друг с другом. При современной технике, когда при изготовлении механизмов и оборудования широко применяется конвейеризация производства, сопрягаемые детали необходимо собирать друг с другом без дополнительной обработки и пригонки их по мосту. Устранение подгонки деталей значительно ускоряет процесс сборки всего оборудования и, в конечном счете, удешевляет их производство.

По предварительным оценкам переход на метрическую систему мер занял менее десяти лет и обошелся стоимостью до 40 млрд. долларов. Ежегодная прибыль составляла до 2 млрд. долларов за счет увеличения экспорта. При механической обработке партии однородных деталей невозможно получить совершенно одинаковые их размеры. Каждая деталь будет иметь размеры несколько отличные от другой. Причины отклонения размеров различны. Они зависят от качества материала, износа инструментов и приспособлений, условий зажима в приспособлении, колебаний температуры при обработке и т.д. Весьма важное значение имеет отклонение размеров при сопряжении деталей друг с другом. При современной технике, когда при изготовлении механизмов и оборудования широко применяется конвейеризация производства, сопрягаемые детали необходимо собирать друг с другом без дополнительной обработки и пригонки их по мосту. Устранение подгонки деталей значительно ускоряет процесс сборки всего оборудования и, в конечном счете, удешевляет их производство.

Кроме того, при взаимозаменяемости деталей запасными частями можно быстро заменить ту или иную деталь, вышедшую из строя. Для получения взаимозаменяемых деталей необходимо, чтобы отклонения их размеров были в пределах, указанных на чертеже. Неизбежные колебания размеров и различный характер соединений сведены в единые системы допусков и посадок. Система допусков на гладкие цилиндрические сопряжения Системой допусков и посадок называют систему, регламентирующую по определенным законам неизбежную неточность обработки и величины предельных отклонений сопрягаемых деталей. Применение системы допусков и посадок позволяет выпуск взаимозаменяемых промышленных изделий, стандартизировать выпускаемый заводами режущий и измерительный инструмент.

Кроме того, при взаимозаменяемости деталей запасными частями можно быстро заменить ту или иную деталь, вышедшую из строя. Для получения взаимозаменяемых деталей необходимо, чтобы отклонения их размеров были в пределах, указанных на чертеже. Неизбежные колебания размеров и различный характер соединений сведены в единые системы допусков и посадок. Система допусков на гладкие цилиндрические сопряжения Системой допусков и посадок называют систему, регламентирующую по определенным законам неизбежную неточность обработки и величины предельных отклонений сопрягаемых деталей. Применение системы допусков и посадок позволяет выпуск взаимозаменяемых промышленных изделий, стандартизировать выпускаемый заводами режущий и измерительный инструмент.

Основными системами являются две системы посадок: система отверстия и система вала. Система отверстия характеризуется тем, что в ней для всех посадок одного и того же квалитета точность, отнесенных к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными, а различные посадки достигаются соответствующим изменением предельных размеров вала. Номинальный размер соединения является наименьшим предельным размером отверстия. Система вала характеризуется тем, что в ней для всех посадок одного и того же квалитета прочности, отнесенных к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными, а различный характер соединения достигается соответствующим изменением предельных размеров отверстия. Номинальный размер соединения является наибольшим предельным размером вала. Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю.

Основными системами являются две системы посадок: система отверстия и система вала. Система отверстия характеризуется тем, что в ней для всех посадок одного и того же квалитета точность, отнесенных к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными, а различные посадки достигаются соответствующим изменением предельных размеров вала. Номинальный размер соединения является наименьшим предельным размером отверстия. Система вала характеризуется тем, что в ней для всех посадок одного и того же квалитета прочности, отнесенных к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными, а различный характер соединения достигается соответствующим изменением предельных размеров отверстия. Номинальный размер соединения является наибольшим предельным размером вала. Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю.

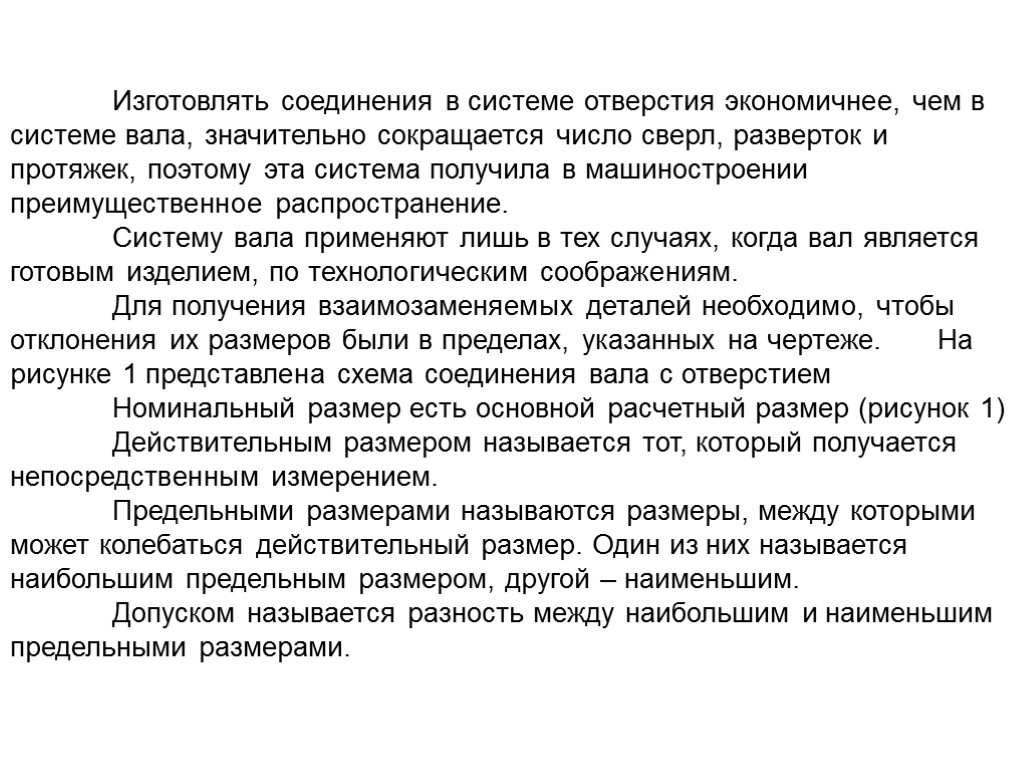

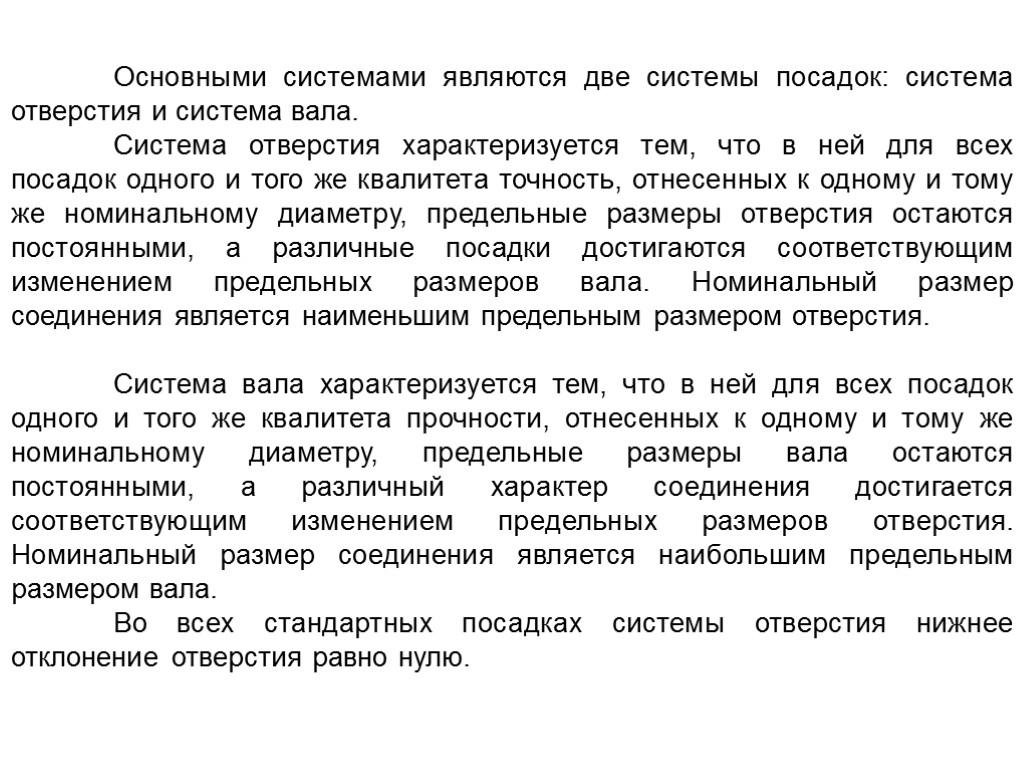

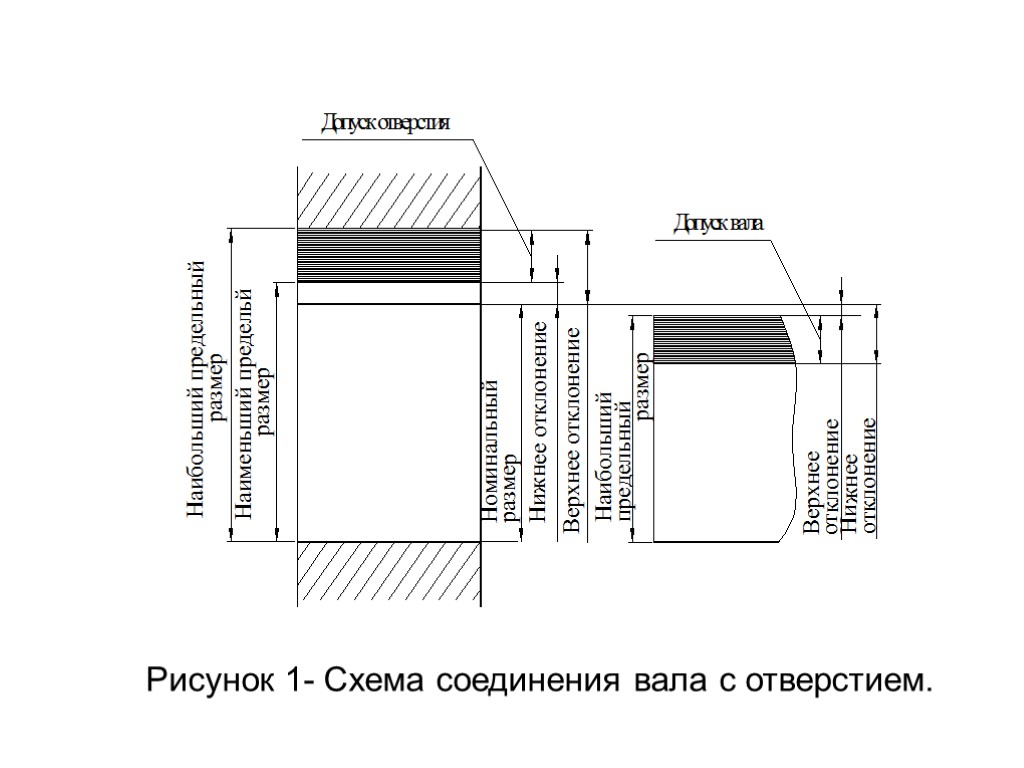

Изготовлять соединения в системе отверстия экономичнее, чем в системе вала, значительно сокращается число сверл, разверток и протяжек, поэтому эта система получила в машиностроении преимущественное распространение. Систему вала применяют лишь в тех случаях, когда вал является готовым изделием, по технологическим соображениям. Для получения взаимозаменяемых деталей необходимо, чтобы отклонения их размеров были в пределах, указанных на чертеже. На рисунке 1 представлена схема соединения вала с отверстием Номинальный размер есть основной расчетный размер (рисунок 1) Действительным размером называется тот, который получается непосредственным измерением. Предельными размерами называются размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим предельным размером, другой – наименьшим. Допуском называется разность между наибольшим и наименьшим предельными размерами.

Изготовлять соединения в системе отверстия экономичнее, чем в системе вала, значительно сокращается число сверл, разверток и протяжек, поэтому эта система получила в машиностроении преимущественное распространение. Систему вала применяют лишь в тех случаях, когда вал является готовым изделием, по технологическим соображениям. Для получения взаимозаменяемых деталей необходимо, чтобы отклонения их размеров были в пределах, указанных на чертеже. На рисунке 1 представлена схема соединения вала с отверстием Номинальный размер есть основной расчетный размер (рисунок 1) Действительным размером называется тот, который получается непосредственным измерением. Предельными размерами называются размеры, между которыми может колебаться действительный размер. Один из них называется наибольшим предельным размером, другой – наименьшим. Допуском называется разность между наибольшим и наименьшим предельными размерами.

Рисунок 1- Схема соединения вала с отверстием.

Рисунок 1- Схема соединения вала с отверстием.

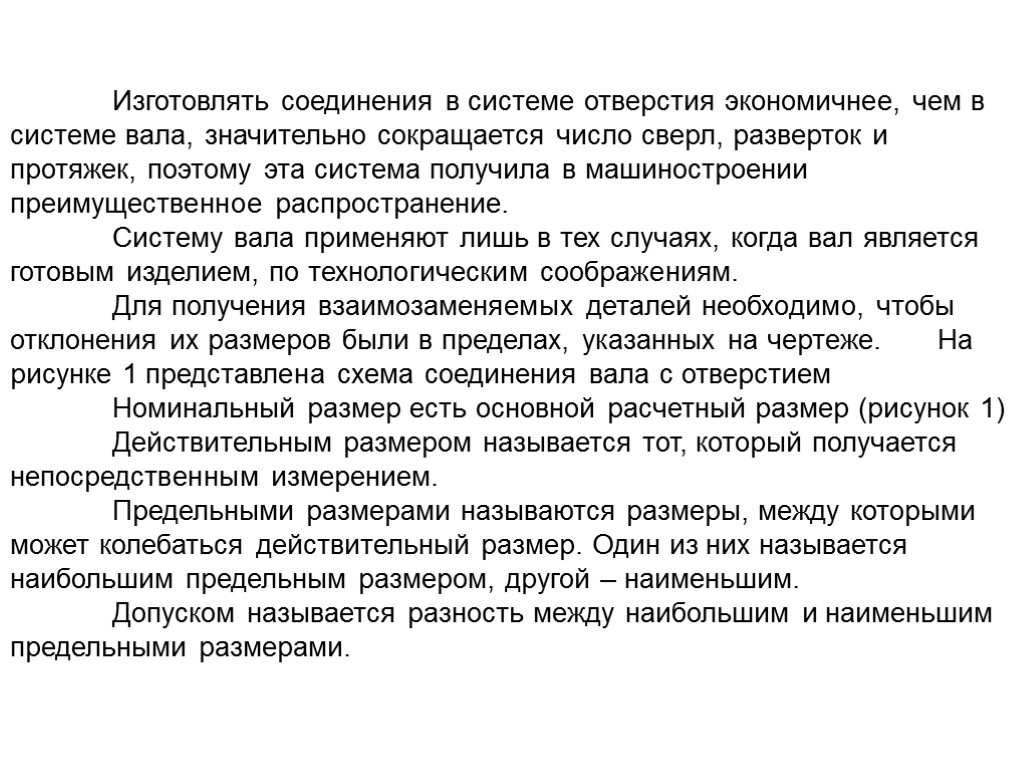

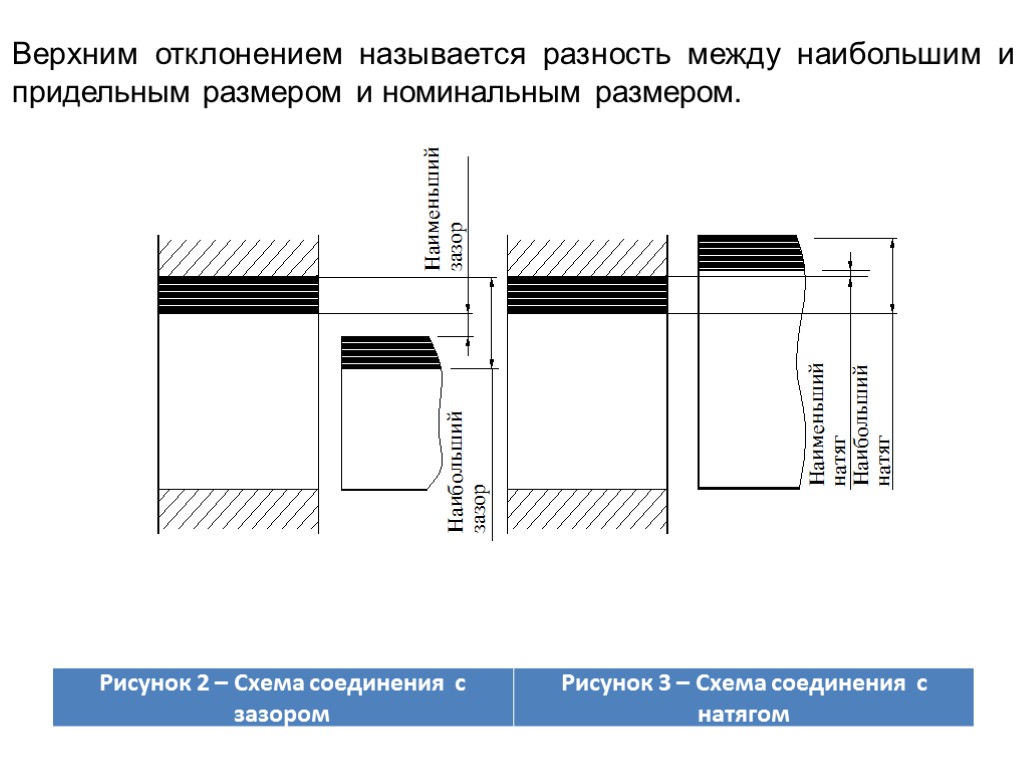

Верхним отклонением называется разность между наибольшим и придельным размером и номинальным размером.

Верхним отклонением называется разность между наибольшим и придельным размером и номинальным размером.

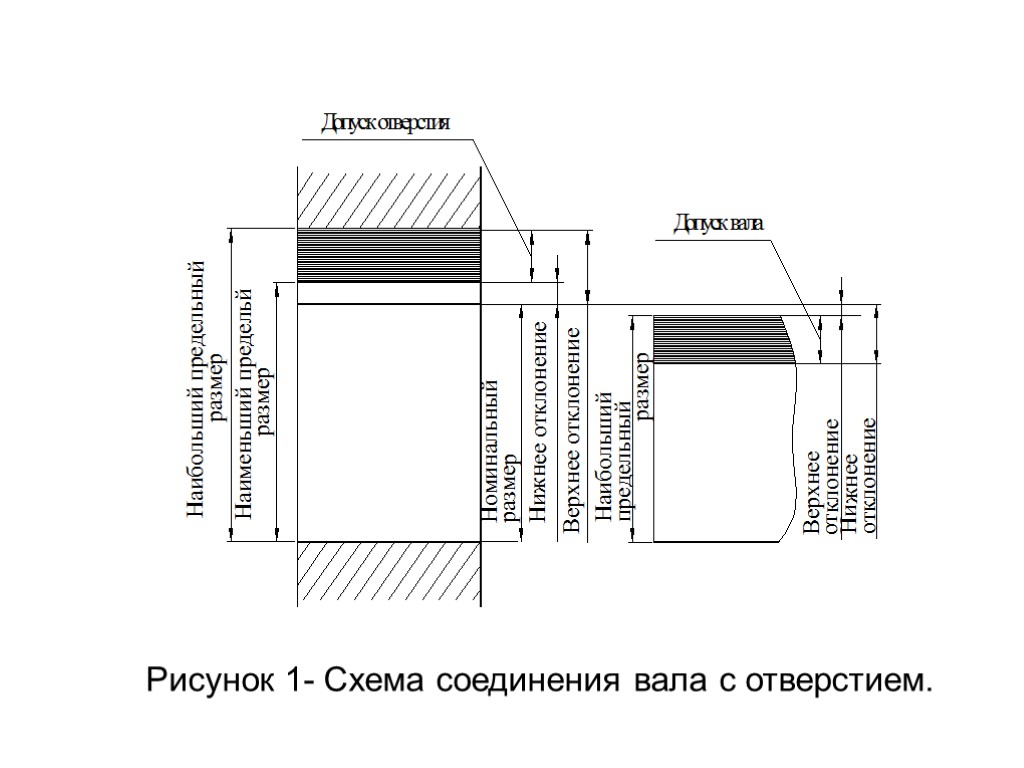

Нижним отклонением называется разность между наименьшим предельным размером и номинальным размером. Зазором называется положительная разность между диаметром отверстия и вала, создающая свободу их относительного движения (рис. 2) Наибольшим зазором называется разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала. Наименьшим зазором называется разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Натягом называется отрицательная разность между диаметром отверстия и диаметром вала до сборки, создающая после сборки неподвижные соединения (рисунок 3). Наибольшим (по абсолютному значению) натягом называется разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Наименьшим (по абсолютному значению) натягом называется разность между наибольшим предельным размером отверстия и

Нижним отклонением называется разность между наименьшим предельным размером и номинальным размером. Зазором называется положительная разность между диаметром отверстия и вала, создающая свободу их относительного движения (рис. 2) Наибольшим зазором называется разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала. Наименьшим зазором называется разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Натягом называется отрицательная разность между диаметром отверстия и диаметром вала до сборки, создающая после сборки неподвижные соединения (рисунок 3). Наибольшим (по абсолютному значению) натягом называется разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала. Наименьшим (по абсолютному значению) натягом называется разность между наибольшим предельным размером отверстия и

наименьшим предельным размером вала. У обеих деталей соединения номинальный размер вала и отверстия должен быть один и тот же. Он называется номинальным размером соединения. Посадка определяет характер соединения двух вставленных одна в другую деталей и обеспечивает в той или иной степени за счет разности фактических размеров деталей свободу их относительного перемещения или прочность их неподвижного соединения. В свою очередь, каждая из систем разделяется на квалитеты. Количество квалитетов различно в зависимости от диапазона номинальных размеров. Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Отборы полей допусков для сопрягаемых элементов установлены различными для трех диапазонов номинальных размеров. Ниже представлены принятые диапазоны размеров и соответствующие им квалитеты.

наименьшим предельным размером вала. У обеих деталей соединения номинальный размер вала и отверстия должен быть один и тот же. Он называется номинальным размером соединения. Посадка определяет характер соединения двух вставленных одна в другую деталей и обеспечивает в той или иной степени за счет разности фактических размеров деталей свободу их относительного перемещения или прочность их неподвижного соединения. В свою очередь, каждая из систем разделяется на квалитеты. Количество квалитетов различно в зависимости от диапазона номинальных размеров. Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Отборы полей допусков для сопрягаемых элементов установлены различными для трех диапазонов номинальных размеров. Ниже представлены принятые диапазоны размеров и соответствующие им квалитеты.

Для размеров: а) малых – до 1 мм принято 15 квалитетов от 01, 0, 1, 2, …13. б) средних – от 1 до 500 мм принято 19 квалитетов от 01, 0, 1, 2, …17. в) больших – свыше 500 мм принято 19 квалитетов от 01, 0, 1, 2, …17. Все размеры от 1 до 500 мм разбиты на 12 интервалов. В пределах каждого интервала допуски и отклонения для всех размеров приняты одинаковые. Они рассчитаны по среднему диаметру для данного интервала. Для посадок с натягом имеется от 17 до 19 интервалов. Это сделано для того, чтобы для крайних размеров интервала не получить слишком больших натягов. Для граничных размеров отклонения должны выбираться по тому интервалу, где этот размер указан под рубрикой “до”. Для наиболее важного диапазона размеров от 1 до 500 мм отбор полей допусков подразделяются на основной, установленный непосредственно в стандарте, и дополнительный, приведенный в обязательном приложении к СТСЭВ 144 – 75.

Для размеров: а) малых – до 1 мм принято 15 квалитетов от 01, 0, 1, 2, …13. б) средних – от 1 до 500 мм принято 19 квалитетов от 01, 0, 1, 2, …17. в) больших – свыше 500 мм принято 19 квалитетов от 01, 0, 1, 2, …17. Все размеры от 1 до 500 мм разбиты на 12 интервалов. В пределах каждого интервала допуски и отклонения для всех размеров приняты одинаковые. Они рассчитаны по среднему диаметру для данного интервала. Для посадок с натягом имеется от 17 до 19 интервалов. Это сделано для того, чтобы для крайних размеров интервала не получить слишком больших натягов. Для граничных размеров отклонения должны выбираться по тому интервалу, где этот размер указан под рубрикой “до”. Для наиболее важного диапазона размеров от 1 до 500 мм отбор полей допусков подразделяются на основной, установленный непосредственно в стандарте, и дополнительный, приведенный в обязательном приложении к СТСЭВ 144 – 75.

Из основного отбора полей допусков выделен более узкий ряд полей допусков для предпочтительного применения, позволяющий в наибольшей степени унифицировать изделия в технологическую оснастку. Для предотвращения необоснованного многообразия в допусках и посадках и повышения экономических показателей устанавливается следующая последовательность выбора полей допусков: – в первую очередь следует применять предпочтительные поля допусков; – при невозможности обеспечить конструктивные и технологические требования за счет предпочтительных полей допусков следует применять другие поля допусков из основного отбора; – в отдельных, технически обоснованных случаях, если применение полей допусков основного отбора не может обеспечить требований, предъявляемых к изделиям, допускается применение дополнительных полей допусков.

Из основного отбора полей допусков выделен более узкий ряд полей допусков для предпочтительного применения, позволяющий в наибольшей степени унифицировать изделия в технологическую оснастку. Для предотвращения необоснованного многообразия в допусках и посадках и повышения экономических показателей устанавливается следующая последовательность выбора полей допусков: – в первую очередь следует применять предпочтительные поля допусков; – при невозможности обеспечить конструктивные и технологические требования за счет предпочтительных полей допусков следует применять другие поля допусков из основного отбора; – в отдельных, технически обоснованных случаях, если применение полей допусков основного отбора не может обеспечить требований, предъявляемых к изделиям, допускается применение дополнительных полей допусков.

Ряды полей допусков основного отбора, в особенности предпочтительные, хорошо согласованы с рекомендацией ИСО 1829 – 70. Для размеров менее 1 мм и свыше 500 мм в СТСЭВ 144 – 75 установлены только основные отборы полей допусков. Все посадки, как в системе отверстия, так и в системе вала разделяются на три группы: посадки с зазором, которые характеризуются наличием между сопрягаемыми поверхностями гарантированного (наименьшего) зазора, обеспечивающего возможность относительного перемещения деталей. К этой группе относятся и скользящие посадки, при которых наименьший зазор равен нулю; посадки с натягом, характеризующиеся наличием между сопрягаемыми поверхностями до сборки гарантированного (наименьшего) натяга, препятствующего относительному перемещению деталей после сборки; переходные посадки, допускающие как зазоры, так и натяги. Перечень и обозначения всех посадок, принятых в различных квалитетах смотри СТСЭВ 144 – 75, СТСЭВ 145 – 75, или справочную литературу.

Ряды полей допусков основного отбора, в особенности предпочтительные, хорошо согласованы с рекомендацией ИСО 1829 – 70. Для размеров менее 1 мм и свыше 500 мм в СТСЭВ 144 – 75 установлены только основные отборы полей допусков. Все посадки, как в системе отверстия, так и в системе вала разделяются на три группы: посадки с зазором, которые характеризуются наличием между сопрягаемыми поверхностями гарантированного (наименьшего) зазора, обеспечивающего возможность относительного перемещения деталей. К этой группе относятся и скользящие посадки, при которых наименьший зазор равен нулю; посадки с натягом, характеризующиеся наличием между сопрягаемыми поверхностями до сборки гарантированного (наименьшего) натяга, препятствующего относительному перемещению деталей после сборки; переходные посадки, допускающие как зазоры, так и натяги. Перечень и обозначения всех посадок, принятых в различных квалитетах смотри СТСЭВ 144 – 75, СТСЭВ 145 – 75, или справочную литературу.

Контрольные вопросы: 1.В каких случаях применяют систему отверстия. 2. В каких случаях применяют систему вала. 3. Что Вы понимаете под словом квалитет. 4. Что такое поле допуска и от чего оно зависит. 5. Назовите основные типы переходных посадок. 6. По какой посадке устанавливают наружный диаметр подшипников. 7. По каким посадкам рекомендуют устанавливать внутренний диаметр подшипника и почему. 8 Что такое допуск. 9.Сколько квалитетов установлено для размеров от 1 – 500 мм. 10. Сколь квалитетов установлено для размеров до 1 мм.

Контрольные вопросы: 1.В каких случаях применяют систему отверстия. 2. В каких случаях применяют систему вала. 3. Что Вы понимаете под словом квалитет. 4. Что такое поле допуска и от чего оно зависит. 5. Назовите основные типы переходных посадок. 6. По какой посадке устанавливают наружный диаметр подшипников. 7. По каким посадкам рекомендуют устанавливать внутренний диаметр подшипника и почему. 8 Что такое допуск. 9.Сколько квалитетов установлено для размеров от 1 – 500 мм. 10. Сколь квалитетов установлено для размеров до 1 мм.