Механика(лекция).ppt

- Количество слайдов: 26

Механика лекции Преподаватель: К. т. н. , доцент кафедры «Теоретическая и прикладная механика» Панченко Владимир Анатольевич

Механика лекции Преподаватель: К. т. н. , доцент кафедры «Теоретическая и прикладная механика» Панченко Владимир Анатольевич

Основные определения • Машина есть устройство, выполняющее механические движения для преобразования энергии, материалов и информации. • Механизм – это система тел, предназначенная для преобразования движения одного или нескольких тел в требуемое движение других тел. • Машина состоит из отдельных механизмов, а механизм состоит из отдельных деталей. Одни из них приняты за неподвижные, а другие движутся относительно них. • Все неподвижные детали образуют одну неподвижную систему тел, называемую неподвижным звеном или стойкой. • Каждая подвижная деталь или группа деталей, образующая одну жесткую подвижную систему тел носит название подвижного звена механизма • Входным звеном (входом) называется звено, которому сообщается заданное движение, преобразуемое механизмом в требуемое движение других звеньев. • Выходным звеном (выходом) называется звено, совершающее движение, для выполнения которого предназначен механизм. Все остальные звенья называются соединительными или промежуточными.

Основные определения • Машина есть устройство, выполняющее механические движения для преобразования энергии, материалов и информации. • Механизм – это система тел, предназначенная для преобразования движения одного или нескольких тел в требуемое движение других тел. • Машина состоит из отдельных механизмов, а механизм состоит из отдельных деталей. Одни из них приняты за неподвижные, а другие движутся относительно них. • Все неподвижные детали образуют одну неподвижную систему тел, называемую неподвижным звеном или стойкой. • Каждая подвижная деталь или группа деталей, образующая одну жесткую подвижную систему тел носит название подвижного звена механизма • Входным звеном (входом) называется звено, которому сообщается заданное движение, преобразуемое механизмом в требуемое движение других звеньев. • Выходным звеном (выходом) называется звено, совершающее движение, для выполнения которого предназначен механизм. Все остальные звенья называются соединительными или промежуточными.

• Соединение двух звеньев, допускающее их относительное движение, называется кинематической парой. • Связанная система звеньев, образующих кинематические пары, называется кинематической цепью. • Кинематическая цепь, обладающая определенным заданным движением, является механизмом. • Классификацию кинематических пар можно провести по числу степеней свободы и по числу условий связи. • Числом степеней свободы механической системы называется число независимых перемещений. • Твердое тело имеет в пространстве шесть независимых движений: три вращательных и три поступательных, т. е. Н – число степеней свободы такого тела равно 6, Н = 6. • Все кинематические пары делят на пять классов. Класс кинематической пары определяется числом условий связи, наложенных на относительное движение звеньев. Класс пары может быть определен и числом степеней свободы • Число условий связи S изменяется от 1 до 5, т. е. 1 S 5. Если на тело налагается шесть условий связи, то тело лишается возможности двигаться

• Соединение двух звеньев, допускающее их относительное движение, называется кинематической парой. • Связанная система звеньев, образующих кинематические пары, называется кинематической цепью. • Кинематическая цепь, обладающая определенным заданным движением, является механизмом. • Классификацию кинематических пар можно провести по числу степеней свободы и по числу условий связи. • Числом степеней свободы механической системы называется число независимых перемещений. • Твердое тело имеет в пространстве шесть независимых движений: три вращательных и три поступательных, т. е. Н – число степеней свободы такого тела равно 6, Н = 6. • Все кинематические пары делят на пять классов. Класс кинематической пары определяется числом условий связи, наложенных на относительное движение звеньев. Класс пары может быть определен и числом степеней свободы • Число условий связи S изменяется от 1 до 5, т. е. 1 S 5. Если на тело налагается шесть условий связи, то тело лишается возможности двигаться

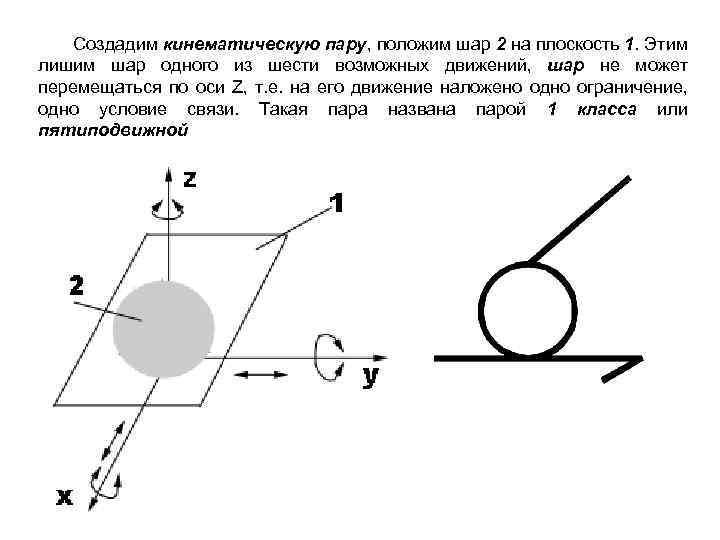

Создадим кинематическую пару, положим шар 2 на плоскость 1. Этим лишим шар одного из шести возможных движений, шар не может перемещаться по оси Z, т. е. на его движение наложено одно ограничение, одно условие связи. Такая пара названа парой 1 класса или пятиподвижной

Создадим кинематическую пару, положим шар 2 на плоскость 1. Этим лишим шар одного из шести возможных движений, шар не может перемещаться по оси Z, т. е. на его движение наложено одно ограничение, одно условие связи. Такая пара названа парой 1 класса или пятиподвижной

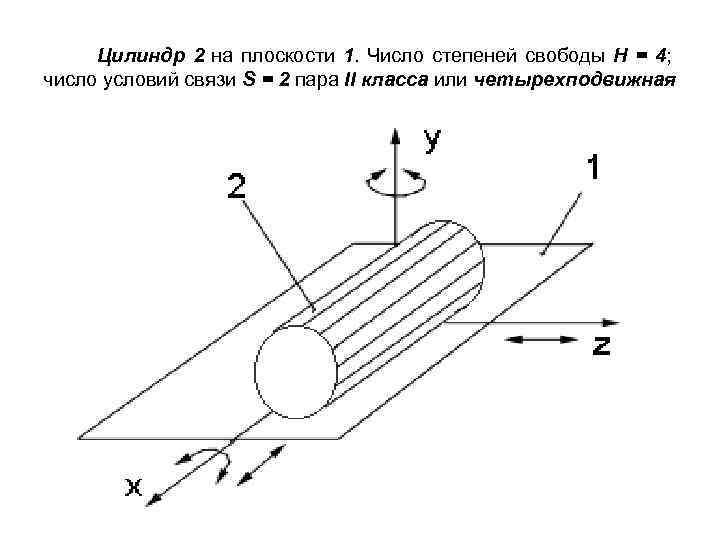

Цилиндр 2 на плоскости 1. Число степеней свободы Н = 4; число условий связи S = 2 пара II класса или четырехподвижная

Цилиндр 2 на плоскости 1. Число степеней свободы Н = 4; число условий связи S = 2 пара II класса или четырехподвижная

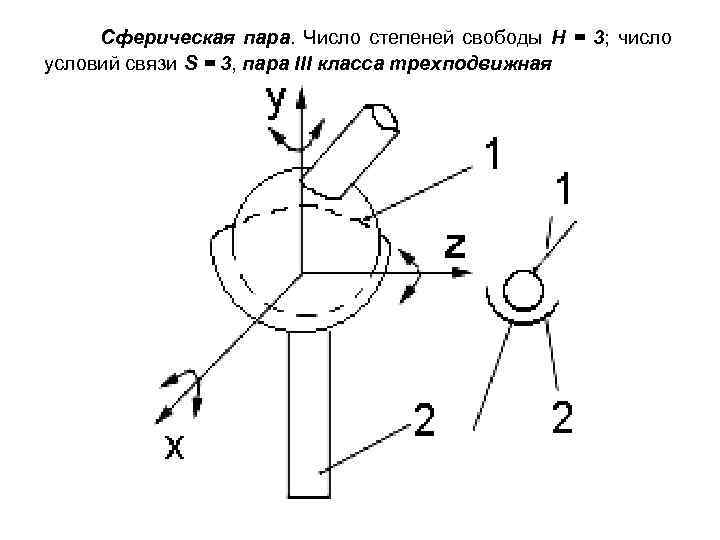

Сферическая пара. Число степеней свободы Н = 3; число условий связи S = 3, пара III класса трехподвижная

Сферическая пара. Число степеней свободы Н = 3; число условий связи S = 3, пара III класса трехподвижная

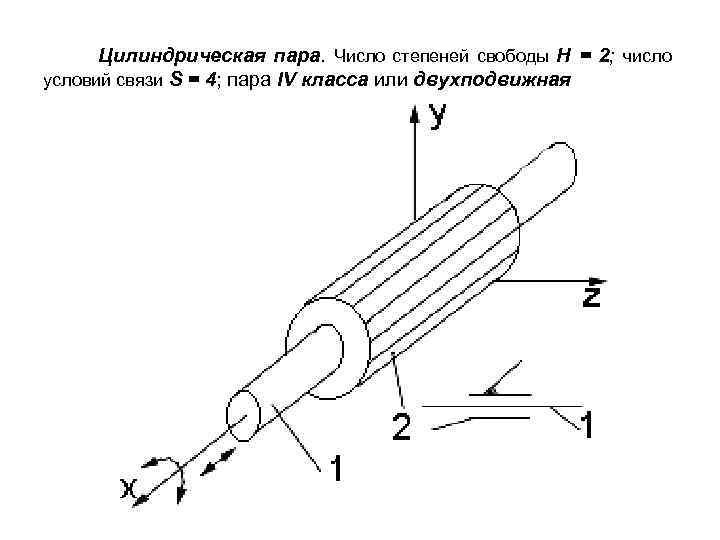

Цилиндрическая пара. Число степеней свободы Н = 2; число условий связи S = 4; пара IV класса или двухподвижная

Цилиндрическая пара. Число степеней свободы Н = 2; число условий связи S = 4; пара IV класса или двухподвижная

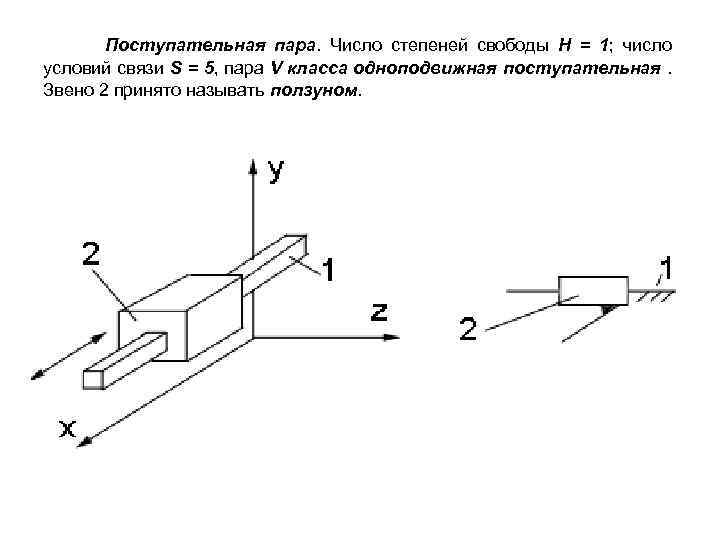

Поступательная пара. Число степеней свободы Н = 1; число условий связи S = 5, пара V класса одноподвижная поступательная. Звено 2 принято называть ползуном.

Поступательная пара. Число степеней свободы Н = 1; число условий связи S = 5, пара V класса одноподвижная поступательная. Звено 2 принято называть ползуном.

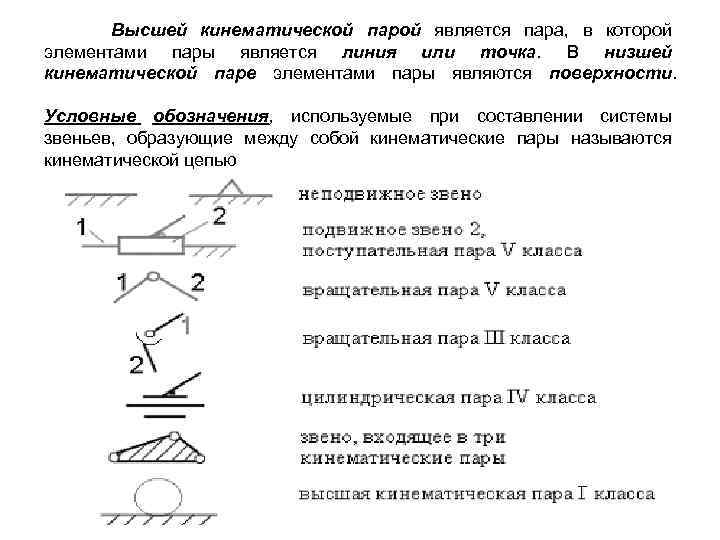

Высшей кинематической парой является пара, в которой элементами пары является линия или точка. В низшей кинематической паре элементами пары являются поверхности. Условные обозначения, используемые при составлении системы звеньев, образующие между собой кинематические пары называются кинематической цепью

Высшей кинематической парой является пара, в которой элементами пары является линия или точка. В низшей кинематической паре элементами пары являются поверхности. Условные обозначения, используемые при составлении системы звеньев, образующие между собой кинематические пары называются кинематической цепью

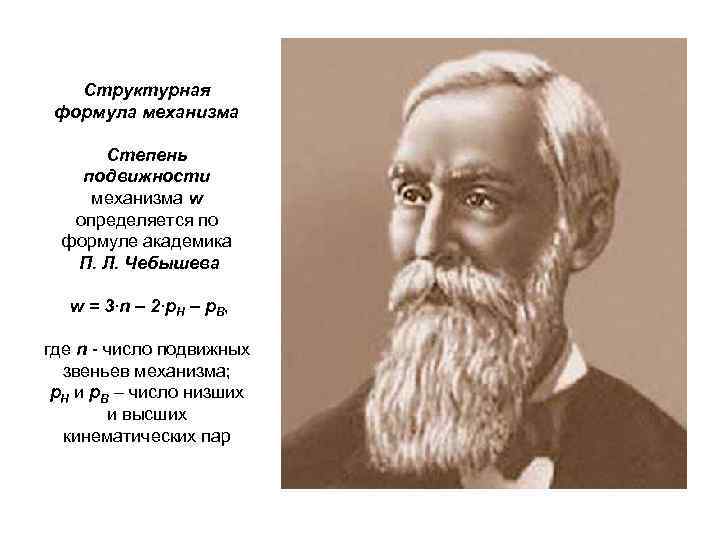

Структурная формула механизма Степень подвижности механизма w определяется по формуле академика П. Л. Чебышева w = 3∙n – 2∙p. Н – p. В, где n - число подвижных звеньев механизма; p. Н и p. В – число низших и высших кинематических пар

Структурная формула механизма Степень подвижности механизма w определяется по формуле академика П. Л. Чебышева w = 3∙n – 2∙p. Н – p. В, где n - число подвижных звеньев механизма; p. Н и p. В – число низших и высших кинематических пар

Кинематический анализ состоит в определении движения звеньев механизма по заданному движению начальных (входных) звеньев. Основные задачи кинематического анализа : • 1. Определение положений звеньев, включая определение траектории движения отдельных точек; • 2. Определение передаточных функций, скоростей и ускорений звеньев механизма. Методы кинематического анализа: • 1. Аналитические • 2. Графоаналитические • 3. Графические • 4. Экспериментальные

Кинематический анализ состоит в определении движения звеньев механизма по заданному движению начальных (входных) звеньев. Основные задачи кинематического анализа : • 1. Определение положений звеньев, включая определение траектории движения отдельных точек; • 2. Определение передаточных функций, скоростей и ускорений звеньев механизма. Методы кинематического анализа: • 1. Аналитические • 2. Графоаналитические • 3. Графические • 4. Экспериментальные

Для передачи вращательного движения и изменения его параметров (скорость, направление) используют зубчатые передачи. Они широко применяются в технике; их изучает дисциплина, называемая теорией зубчатых зацеплений. • Расстояние между осями вращения зубчатых колес называют межосевым расстоянием и обозначают аw • Зубчатые колеса используют также и для передачи вращения между валами с пересекающимися осями – это конические колеса • К передачам зацеплением можно отнести и червячные передачи, в которых червяк 1 представляет собой винт с одно, двух, трех или четырех заходной резьбой, а червячное колесо 2 – имеет зубья

Для передачи вращательного движения и изменения его параметров (скорость, направление) используют зубчатые передачи. Они широко применяются в технике; их изучает дисциплина, называемая теорией зубчатых зацеплений. • Расстояние между осями вращения зубчатых колес называют межосевым расстоянием и обозначают аw • Зубчатые колеса используют также и для передачи вращения между валами с пересекающимися осями – это конические колеса • К передачам зацеплением можно отнести и червячные передачи, в которых червяк 1 представляет собой винт с одно, двух, трех или четырех заходной резьбой, а червячное колесо 2 – имеет зубья

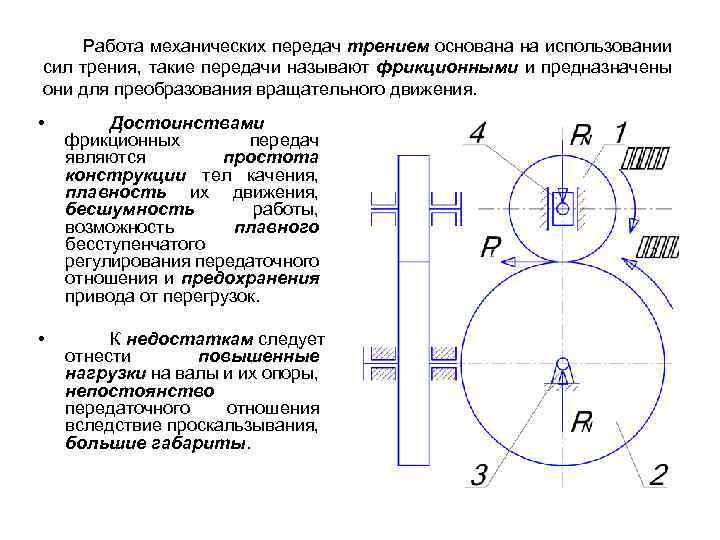

Работа механических передач трением основана на использовании сил трения, такие передачи называют фрикционными и предназначены они для преобразования вращательного движения. • Достоинствами фрикционных передач являются простота конструкции тел качения, плавность их движения, бесшумность работы, возможность плавного бесступенчатого регулирования передаточного отношения и предохранения привода от перегрузок. • К недостаткам следует отнести повышенные нагрузки на валы и их опоры, непостоянство передаточного отношения вследствие проскальзывания, большие габариты.

Работа механических передач трением основана на использовании сил трения, такие передачи называют фрикционными и предназначены они для преобразования вращательного движения. • Достоинствами фрикционных передач являются простота конструкции тел качения, плавность их движения, бесшумность работы, возможность плавного бесступенчатого регулирования передаточного отношения и предохранения привода от перегрузок. • К недостаткам следует отнести повышенные нагрузки на валы и их опоры, непостоянство передаточного отношения вследствие проскальзывания, большие габариты.

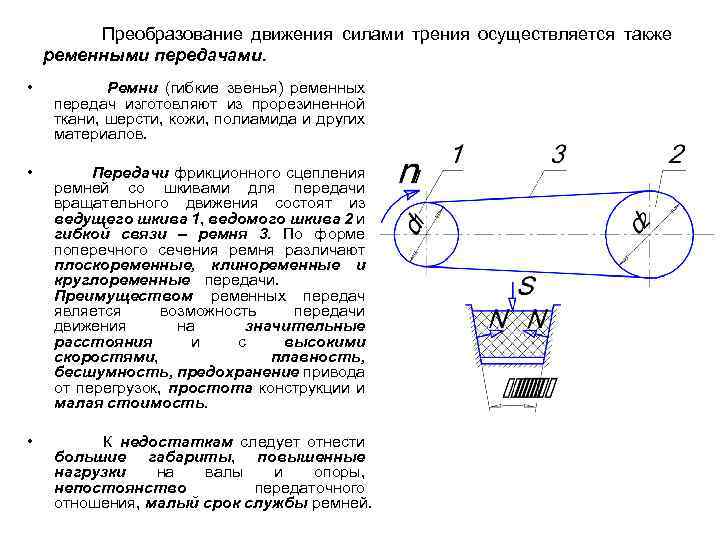

Преобразование движения силами трения осуществляется также ременными передачами. • Ремни (гибкие звенья) ременных передач изготовляют из прорезиненной ткани, шерсти, кожи, полиамида и других материалов. • Передачи фрикционного сцепления ремней со шкивами для передачи вращательного движения состоят из ведущего шкива 1, ведомого шкива 2 и гибкой связи – ремня 3. По форме поперечного сечения ремня различают плоскоременные, клиноременные и круглоременные передачи. Преимуществом ременных передач является возможность передачи движения на значительные расстояния и с высокими скоростями, плавность, бесшумность, предохранение привода от перегрузок, простота конструкции и малая стоимость. • К недостаткам следует отнести большие габариты, повышенные нагрузки на валы и опоры, непостоянство передаточного отношения, малый срок службы ремней.

Преобразование движения силами трения осуществляется также ременными передачами. • Ремни (гибкие звенья) ременных передач изготовляют из прорезиненной ткани, шерсти, кожи, полиамида и других материалов. • Передачи фрикционного сцепления ремней со шкивами для передачи вращательного движения состоят из ведущего шкива 1, ведомого шкива 2 и гибкой связи – ремня 3. По форме поперечного сечения ремня различают плоскоременные, клиноременные и круглоременные передачи. Преимуществом ременных передач является возможность передачи движения на значительные расстояния и с высокими скоростями, плавность, бесшумность, предохранение привода от перегрузок, простота конструкции и малая стоимость. • К недостаткам следует отнести большие габариты, повышенные нагрузки на валы и опоры, непостоянство передаточного отношения, малый срок службы ремней.

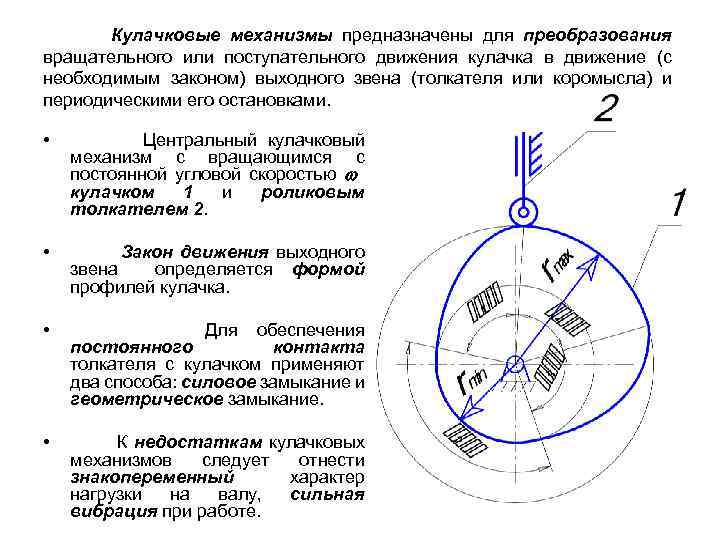

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в движение (с необходимым законом) выходного звена (толкателя или коромысла) и периодическими его остановками. • Центральный кулачковый механизм с вращающимся с постоянной угловой скоростью кулачком 1 и роликовым толкателем 2. • Закон движения выходного звена определяется формой профилей кулачка. • Для обеспечения постоянного контакта толкателя с кулачком применяют два способа: силовое замыкание и геометрическое замыкание. • К недостаткам кулачковых механизмов следует отнести знакопеременный характер нагрузки на валу, сильная вибрация при работе.

Кулачковые механизмы предназначены для преобразования вращательного или поступательного движения кулачка в движение (с необходимым законом) выходного звена (толкателя или коромысла) и периодическими его остановками. • Центральный кулачковый механизм с вращающимся с постоянной угловой скоростью кулачком 1 и роликовым толкателем 2. • Закон движения выходного звена определяется формой профилей кулачка. • Для обеспечения постоянного контакта толкателя с кулачком применяют два способа: силовое замыкание и геометрическое замыкание. • К недостаткам кулачковых механизмов следует отнести знакопеременный характер нагрузки на валу, сильная вибрация при работе.

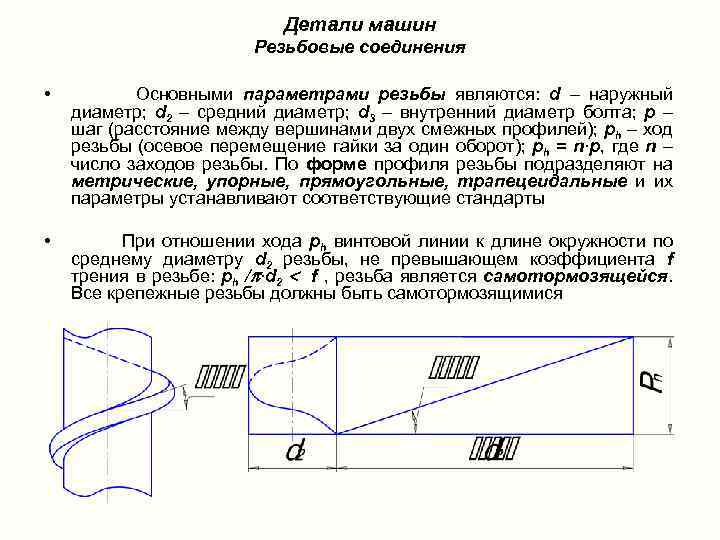

Детали машин Резьбовые соединения • Основными параметрами резьбы являются: d – наружный диаметр; d 2 – средний диаметр; d 3 – внутренний диаметр болта; p – шаг (расстояние между вершинами двух смежных профилей); ph – ход резьбы (осевое перемещение гайки за один оборот); ph = n∙p, где n – число заходов резьбы. По форме профиля резьбы подразделяют на метрические, упорные, прямоугольные, трапецеидальные и их параметры устанавливают соответствующие стандарты • При отношении хода ph винтовой линии к длине окружности по среднему диаметру d 2 резьбы, не превышающем коэффициента f трения в резьбе: ph / ∙d 2 f , резьба является самотормозящейся. Все крепежные резьбы должны быть самотормозящимися

Детали машин Резьбовые соединения • Основными параметрами резьбы являются: d – наружный диаметр; d 2 – средний диаметр; d 3 – внутренний диаметр болта; p – шаг (расстояние между вершинами двух смежных профилей); ph – ход резьбы (осевое перемещение гайки за один оборот); ph = n∙p, где n – число заходов резьбы. По форме профиля резьбы подразделяют на метрические, упорные, прямоугольные, трапецеидальные и их параметры устанавливают соответствующие стандарты • При отношении хода ph винтовой линии к длине окружности по среднему диаметру d 2 резьбы, не превышающем коэффициента f трения в резьбе: ph / ∙d 2 f , резьба является самотормозящейся. Все крепежные резьбы должны быть самотормозящимися

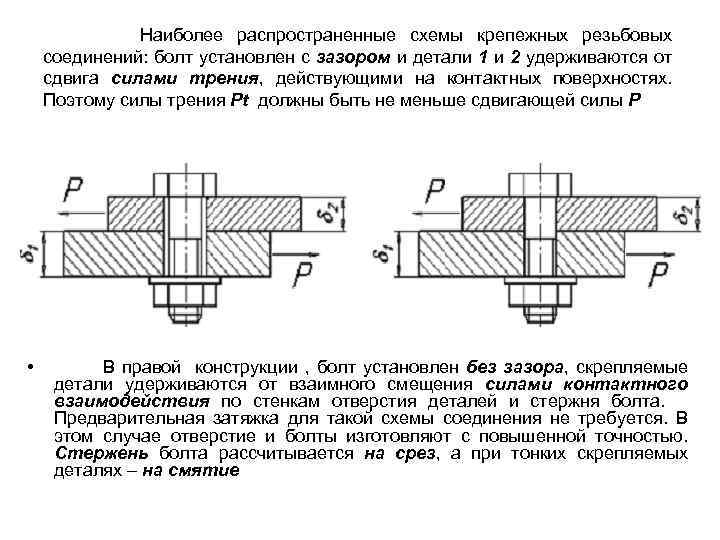

Наиболее распространенные схемы крепежных резьбовых соединений: болт установлен с зазором и детали 1 и 2 удерживаются от сдвига силами трения, действующими на контактных поверхностях. Поэтому силы трения Pt должны быть не меньше сдвигающей силы P • В правой конструкции , болт установлен без зазора, скрепляемые детали удерживаются от взаимного смещения силами контактного взаимодействия по стенкам отверстия деталей и стержня болта. Предварительная затяжка для такой схемы соединения не требуется. В этом случае отверстие и болты изготовляют с повышенной точностью. Стержень болта рассчитывается на срез, а при тонких скрепляемых деталях – на смятие

Наиболее распространенные схемы крепежных резьбовых соединений: болт установлен с зазором и детали 1 и 2 удерживаются от сдвига силами трения, действующими на контактных поверхностях. Поэтому силы трения Pt должны быть не меньше сдвигающей силы P • В правой конструкции , болт установлен без зазора, скрепляемые детали удерживаются от взаимного смещения силами контактного взаимодействия по стенкам отверстия деталей и стержня болта. Предварительная затяжка для такой схемы соединения не требуется. В этом случае отверстие и болты изготовляют с повышенной точностью. Стержень болта рассчитывается на срез, а при тонких скрепляемых деталях – на смятие

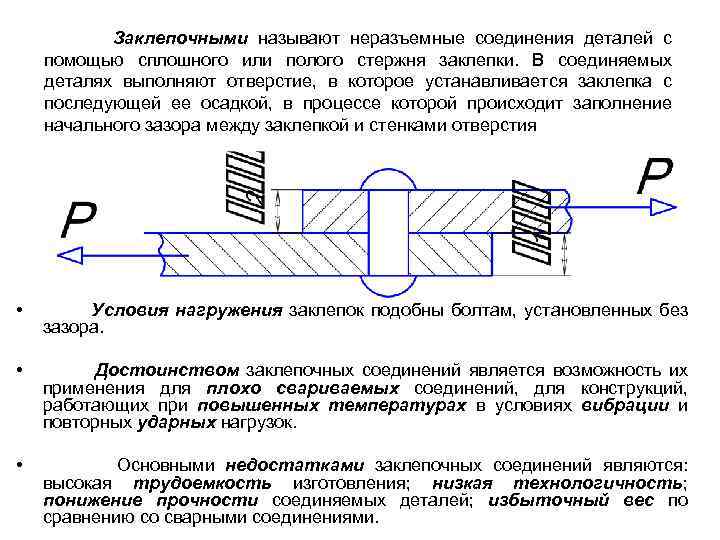

Заклепочными называют неразъемные соединения деталей с помощью сплошного или полого стержня заклепки. В соединяемых деталях выполняют отверстие, в которое устанавливается заклепка с последующей ее осадкой, в процессе которой происходит заполнение начального зазора между заклепкой и стенками отверстия • Условия нагружения заклепок подобны болтам, установленных без зазора. • Достоинством заклепочных соединений является возможность их применения для плохо свариваемых соединений, для конструкций, работающих при повышенных температурах в условиях вибрации и повторных ударных нагрузок. • Основными недостатками заклепочных соединений являются: высокая трудоемкость изготовления; низкая технологичность; понижение прочности соединяемых деталей; избыточный вес по сравнению со сварными соединениями.

Заклепочными называют неразъемные соединения деталей с помощью сплошного или полого стержня заклепки. В соединяемых деталях выполняют отверстие, в которое устанавливается заклепка с последующей ее осадкой, в процессе которой происходит заполнение начального зазора между заклепкой и стенками отверстия • Условия нагружения заклепок подобны болтам, установленных без зазора. • Достоинством заклепочных соединений является возможность их применения для плохо свариваемых соединений, для конструкций, работающих при повышенных температурах в условиях вибрации и повторных ударных нагрузок. • Основными недостатками заклепочных соединений являются: высокая трудоемкость изготовления; низкая технологичность; понижение прочности соединяемых деталей; избыточный вес по сравнению со сварными соединениями.

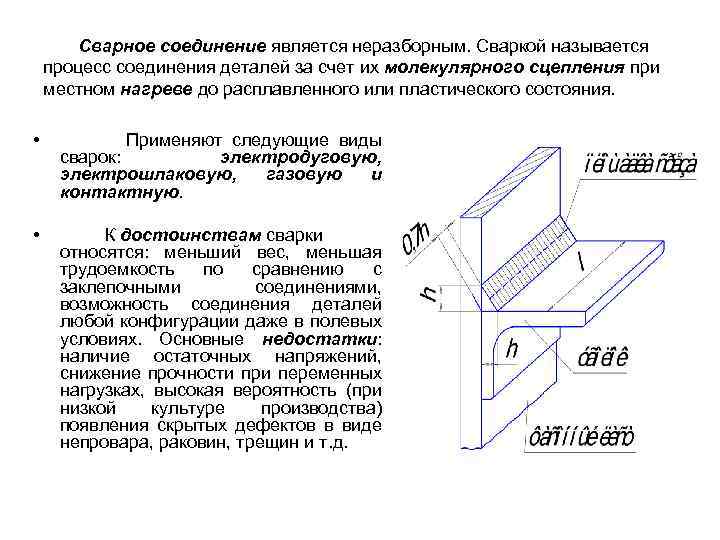

Сварное соединение является неразборным. Сваркой называется процесс соединения деталей за счет их молекулярного сцепления при местном нагреве до расплавленного или пластического состояния. • Применяют следующие виды сварок: электродуговую, электрошлаковую, газовую и контактную. • К достоинствам сварки относятся: меньший вес, меньшая трудоемкость по сравнению с заклепочными соединениями, возможность соединения деталей любой конфигурации даже в полевых условиях. Основные недостатки: наличие остаточных напряжений, снижение прочности при переменных нагрузках, высокая вероятность (при низкой культуре производства) появления скрытых дефектов в виде непровара, раковин, трещин и т. д.

Сварное соединение является неразборным. Сваркой называется процесс соединения деталей за счет их молекулярного сцепления при местном нагреве до расплавленного или пластического состояния. • Применяют следующие виды сварок: электродуговую, электрошлаковую, газовую и контактную. • К достоинствам сварки относятся: меньший вес, меньшая трудоемкость по сравнению с заклепочными соединениями, возможность соединения деталей любой конфигурации даже в полевых условиях. Основные недостатки: наличие остаточных напряжений, снижение прочности при переменных нагрузках, высокая вероятность (при низкой культуре производства) появления скрытых дефектов в виде непровара, раковин, трещин и т. д.

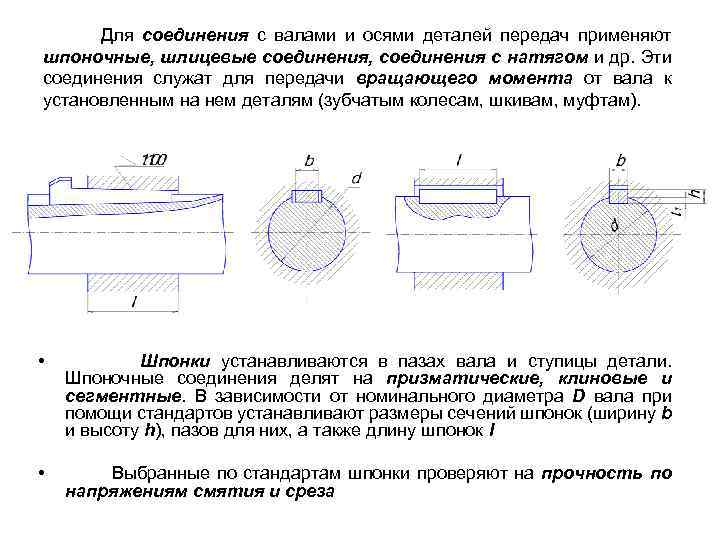

Для соединения с валами и осями деталей передач применяют шпоночные, шлицевые соединения, соединения с натягом и др. Эти соединения служат для передачи вращающего момента от вала к установленным на нем деталям (зубчатым колесам, шкивам, муфтам). • Шпонки устанавливаются в пазах вала и ступицы детали. Шпоночные соединения делят на призматические, клиновые и сегментные. В зависимости от номинального диаметра D вала при помощи стандартов устанавливают размеры сечений шпонок (ширину b и высоту h), пазов для них, а также длину шпонок l • Выбранные по стандартам шпонки проверяют на прочность по напряжениям смятия и среза

Для соединения с валами и осями деталей передач применяют шпоночные, шлицевые соединения, соединения с натягом и др. Эти соединения служат для передачи вращающего момента от вала к установленным на нем деталям (зубчатым колесам, шкивам, муфтам). • Шпонки устанавливаются в пазах вала и ступицы детали. Шпоночные соединения делят на призматические, клиновые и сегментные. В зависимости от номинального диаметра D вала при помощи стандартов устанавливают размеры сечений шпонок (ширину b и высоту h), пазов для них, а также длину шпонок l • Выбранные по стандартам шпонки проверяют на прочность по напряжениям смятия и среза

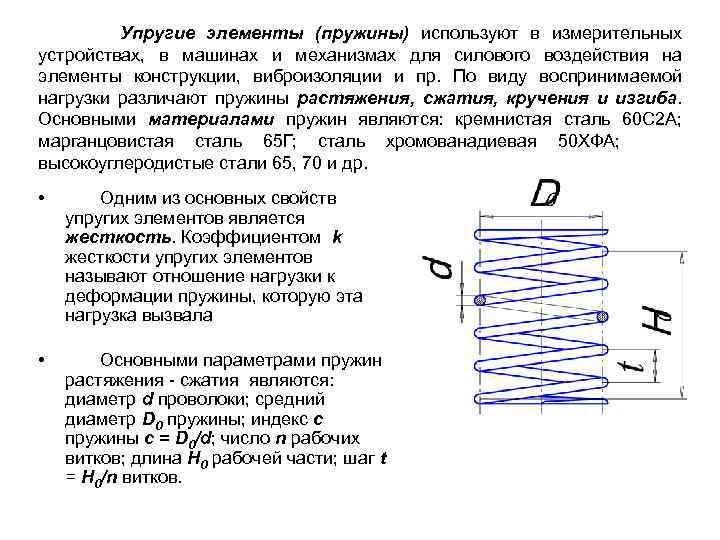

Упругие элементы (пружины) используют в измерительных устройствах, в машинах и механизмах для силового воздействия на элементы конструкции, виброизоляции и пр. По виду воспринимаемой нагрузки различают пружины растяжения, сжатия, кручения и изгиба. Основными материалами пружин являются: кремнистая сталь 60 С 2 А; марганцовистая сталь 65 Г; сталь хромованадиевая 50 ХФА; высокоуглеродистые стали 65, 70 и др. • Одним из основных свойств упругих элементов является жесткость. Коэффициентом k жесткости упругих элементов называют отношение нагрузки к деформации пружины, которую эта нагрузка вызвала • Основными параметрами пружин растяжения - сжатия являются: диаметр d проволоки; средний диаметр D 0 пружины; индекс c пружины c = D 0/d; число n рабочих витков; длина H 0 рабочей части; шаг t = H 0/n витков.

Упругие элементы (пружины) используют в измерительных устройствах, в машинах и механизмах для силового воздействия на элементы конструкции, виброизоляции и пр. По виду воспринимаемой нагрузки различают пружины растяжения, сжатия, кручения и изгиба. Основными материалами пружин являются: кремнистая сталь 60 С 2 А; марганцовистая сталь 65 Г; сталь хромованадиевая 50 ХФА; высокоуглеродистые стали 65, 70 и др. • Одним из основных свойств упругих элементов является жесткость. Коэффициентом k жесткости упругих элементов называют отношение нагрузки к деформации пружины, которую эта нагрузка вызвала • Основными параметрами пружин растяжения - сжатия являются: диаметр d проволоки; средний диаметр D 0 пружины; индекс c пружины c = D 0/d; число n рабочих витков; длина H 0 рабочей части; шаг t = H 0/n витков.

Для передачи вращающего момента используют детали, которые называются валами. Оси отличаются от валов тем, что они не предназначены для передачи момента. Валы, как правило, имеют ступенчатую форму. Каждая ступень предназначена для размещения на ней каких либо деталей (например, ступень 1 для шкива, ступени 2 и 5 для подшипников и уплотнения, ступень 3 для шестерни и т. д. ), или для их фиксации (в качестве упора, ступень 4). Изготовляют валы и оси из среднеуглеродистых, легированных, конструкционных сталей.

Для передачи вращающего момента используют детали, которые называются валами. Оси отличаются от валов тем, что они не предназначены для передачи момента. Валы, как правило, имеют ступенчатую форму. Каждая ступень предназначена для размещения на ней каких либо деталей (например, ступень 1 для шкива, ступени 2 и 5 для подшипников и уплотнения, ступень 3 для шестерни и т. д. ), или для их фиксации (в качестве упора, ступень 4). Изготовляют валы и оси из среднеуглеродистых, легированных, конструкционных сталей.

Муфтами называют устройства для соединения деталей валов, труб, стержней и т. д. Основное назначение муфт – передача крутящего момента между валами. Наряду с передачей крутящего момента муфты отдельных типов могут выполнять и другие функции (компенсировать погрешности изготовления и монтажа валов, обеспечивать соединение и разъединение валов во время работы машины, предохранять детали от поломок при перегрузках и т. д. ). По назначению и управляемости муфты можно разделить на постоянно замкнутые, сцепные управляемые, сцепные самоуправляемые (автоматические).

Муфтами называют устройства для соединения деталей валов, труб, стержней и т. д. Основное назначение муфт – передача крутящего момента между валами. Наряду с передачей крутящего момента муфты отдельных типов могут выполнять и другие функции (компенсировать погрешности изготовления и монтажа валов, обеспечивать соединение и разъединение валов во время работы машины, предохранять детали от поломок при перегрузках и т. д. ). По назначению и управляемости муфты можно разделить на постоянно замкнутые, сцепные управляемые, сцепные самоуправляемые (автоматические).

Основным назначением уплотнительных устройств является защита подшипниковых узлов от пыли и влаги, предохранения вытекания смазочного материала. Наиболее распространенными уплотнительными устройствами являются манжетные, лабиринтные, щелевые и др. уплотнения. • Манжетные уплотнения изготовляют из бензомаслостойкой резины со стальным каркасом и браслетной пружиной, стягивающей уплотнительную часть манжеты на поверхности вала • Уплотняющий эффект в лабиринтных уплотнениях создается за счет длинной узкой извилистой щели, образованной чередованием радиальных и осевых зазоров. При работе эта щель наполнена смазочным материалом. • Зазор щелевых уплотнений заполняют консистентной смазкой, препятствующей попаданию в подшипники извне влаги и пыли.

Основным назначением уплотнительных устройств является защита подшипниковых узлов от пыли и влаги, предохранения вытекания смазочного материала. Наиболее распространенными уплотнительными устройствами являются манжетные, лабиринтные, щелевые и др. уплотнения. • Манжетные уплотнения изготовляют из бензомаслостойкой резины со стальным каркасом и браслетной пружиной, стягивающей уплотнительную часть манжеты на поверхности вала • Уплотняющий эффект в лабиринтных уплотнениях создается за счет длинной узкой извилистой щели, образованной чередованием радиальных и осевых зазоров. При работе эта щель наполнена смазочным материалом. • Зазор щелевых уплотнений заполняют консистентной смазкой, препятствующей попаданию в подшипники извне влаги и пыли.

Опоры вращающихся осей и валов называют подшипниками. Они поддерживают валы и вращающиеся оси, воспринимают и передают на раму или станину действующие на эти детали силы. • Подшипники, воспринимающие нагрузки, направленные перпендикулярно к геометрической оси вала, называют радиальными, а подшипники, воспринимающие осевые нагрузки, называют упорными. Если геометрическая ось вала расположена вертикально, то упорные подшипники называют подпятниками. Подшипники, воспринимающие одновременно радиальные и осевые нагрузки, называют радиально-упорными. • По виду трения (трение скольжения, или трение качения) между рабочими поверхностями различают подшипники скольжения и подшипники качения. • Подшипники качения имеют следующие преимущества перед подшипниками скольжения: меньшие потери на трение, особенно в период пуска; незначительный нагрев подшипникового узла; меньший расход смазочных материалов; возможность взаимозаменяемости и более простое обслуживание. • К недостаткам подшипников качения следует отнести: пониженную долговечность при высоких угловых скоростях и больших нагрузках; ограниченную способность воспринимать ударные и вибрационные нагрузки; неразъемность в радиальном направлении; большие размеры по диаметру; высокую стоимость при мелкосерийном производстве. • Подшипники скольжения имеют следующие преимущества перед подшипниками качения: хорошо работают при весьма высоких частотах вращения вала; надежно работают в условиях ударных и вибрационных нагрузок (вследствие демпфирующего действия масляного слоя в зазорах подшипников); небольшие радиальные размеры; возможность разъемного исполнения, что необходимо при сборке коленчатых валов; способность работать в воде и агрессивных средах, где подшипники качения непригодны.

Опоры вращающихся осей и валов называют подшипниками. Они поддерживают валы и вращающиеся оси, воспринимают и передают на раму или станину действующие на эти детали силы. • Подшипники, воспринимающие нагрузки, направленные перпендикулярно к геометрической оси вала, называют радиальными, а подшипники, воспринимающие осевые нагрузки, называют упорными. Если геометрическая ось вала расположена вертикально, то упорные подшипники называют подпятниками. Подшипники, воспринимающие одновременно радиальные и осевые нагрузки, называют радиально-упорными. • По виду трения (трение скольжения, или трение качения) между рабочими поверхностями различают подшипники скольжения и подшипники качения. • Подшипники качения имеют следующие преимущества перед подшипниками скольжения: меньшие потери на трение, особенно в период пуска; незначительный нагрев подшипникового узла; меньший расход смазочных материалов; возможность взаимозаменяемости и более простое обслуживание. • К недостаткам подшипников качения следует отнести: пониженную долговечность при высоких угловых скоростях и больших нагрузках; ограниченную способность воспринимать ударные и вибрационные нагрузки; неразъемность в радиальном направлении; большие размеры по диаметру; высокую стоимость при мелкосерийном производстве. • Подшипники скольжения имеют следующие преимущества перед подшипниками качения: хорошо работают при весьма высоких частотах вращения вала; надежно работают в условиях ударных и вибрационных нагрузок (вследствие демпфирующего действия масляного слоя в зазорах подшипников); небольшие радиальные размеры; возможность разъемного исполнения, что необходимо при сборке коленчатых валов; способность работать в воде и агрессивных средах, где подшипники качения непригодны.

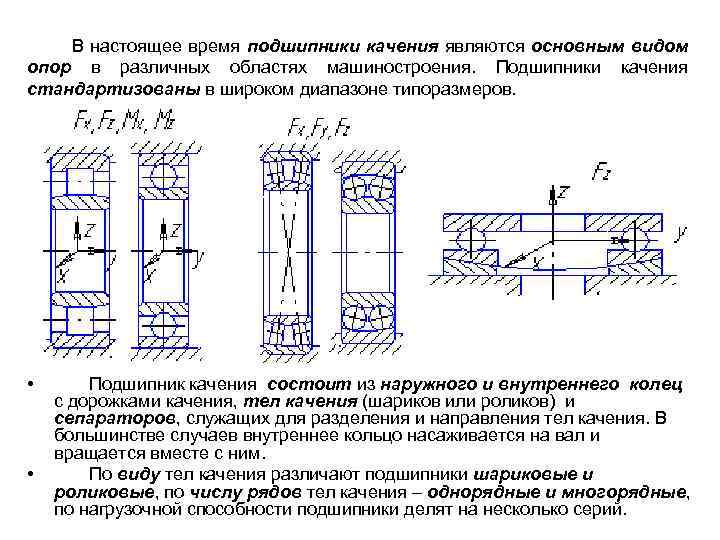

В настоящее время подшипники качения являются основным видом опор в различных областях машиностроения. Подшипники качения стандартизованы в широком диапазоне типоразмеров. • • Подшипник качения состоит из наружного и внутреннего колец с дорожками качения, тел качения (шариков или роликов) и сепараторов, служащих для разделения и направления тел качения. В большинстве случаев внутреннее кольцо насаживается на вал и вращается вместе с ним. По виду тел качения различают подшипники шариковые и роликовые, по числу рядов тел качения – однорядные и многорядные, по нагрузочной способности подшипники делят на несколько серий.

В настоящее время подшипники качения являются основным видом опор в различных областях машиностроения. Подшипники качения стандартизованы в широком диапазоне типоразмеров. • • Подшипник качения состоит из наружного и внутреннего колец с дорожками качения, тел качения (шариков или роликов) и сепараторов, служащих для разделения и направления тел качения. В большинстве случаев внутреннее кольцо насаживается на вал и вращается вместе с ним. По виду тел качения различают подшипники шариковые и роликовые, по числу рядов тел качения – однорядные и многорядные, по нагрузочной способности подшипники делят на несколько серий.