Механические свойства металлов

Механические свойства металлов

Механические свойства металлов

Классификация механических испытаний Статические испытания – плавное, относительно медленное изменение нагрузки образца и малая скорость его деформации. Схемы нагружения: одноосное растяжение, одноосное сжатие, изгиб, кручение, растяжение и изгиб образцов с надрезом и трещиной. Определяемые величины: прочностные и пластические характеристики стали. Динамические испытания – резкое изменение величины нагрузки и большая скорость деформации (длительность испытания – сотые – тысячные доли секунды). Определяемые величины: полная или удельная работа динамической деформации; остаточная деформация (абсолютная и относительная) образца. Схема нагружения: изгиб. Циклические испытания (испытания на усталость) – многократное приложение к образцу изменяющихся (циклических) нагрузок (длительность – часы – сотни часов). Схема нагружения: Определяемые величины: число циклов до разрушения при разных значениях напряжений; предел выносливости. Испытания на твердость – большинство испытаний статические. Определяемые величины: различные характеристики сопротивления деформации (реже – разрушению поверхностных слоев образца) при взаимодействии их с индентором. Испытания на ползучесть и длительную прочность – проводятся при повышенных температурах при действии постоянного напряжения или нагрузки. Определяемые величины : характеристики жаропрочности – при испытании на ползучесть измеряют величину деформации в зависимости от времени при разных напряжениях в образце, при испытании на длительную прочность оценивают время до разрушения под действием различных напряжений.

Классификация механических испытаний Статические испытания – плавное, относительно медленное изменение нагрузки образца и малая скорость его деформации. Схемы нагружения: одноосное растяжение, одноосное сжатие, изгиб, кручение, растяжение и изгиб образцов с надрезом и трещиной. Определяемые величины: прочностные и пластические характеристики стали. Динамические испытания – резкое изменение величины нагрузки и большая скорость деформации (длительность испытания – сотые – тысячные доли секунды). Определяемые величины: полная или удельная работа динамической деформации; остаточная деформация (абсолютная и относительная) образца. Схема нагружения: изгиб. Циклические испытания (испытания на усталость) – многократное приложение к образцу изменяющихся (циклических) нагрузок (длительность – часы – сотни часов). Схема нагружения: Определяемые величины: число циклов до разрушения при разных значениях напряжений; предел выносливости. Испытания на твердость – большинство испытаний статические. Определяемые величины: различные характеристики сопротивления деформации (реже – разрушению поверхностных слоев образца) при взаимодействии их с индентором. Испытания на ползучесть и длительную прочность – проводятся при повышенных температурах при действии постоянного напряжения или нагрузки. Определяемые величины : характеристики жаропрочности – при испытании на ползучесть измеряют величину деформации в зависимости от времени при разных напряжениях в образце, при испытании на длительную прочность оценивают время до разрушения под действием различных напряжений.

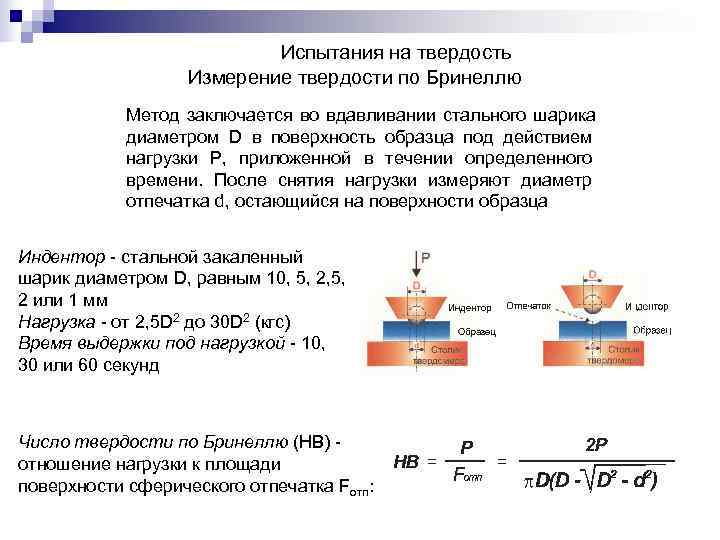

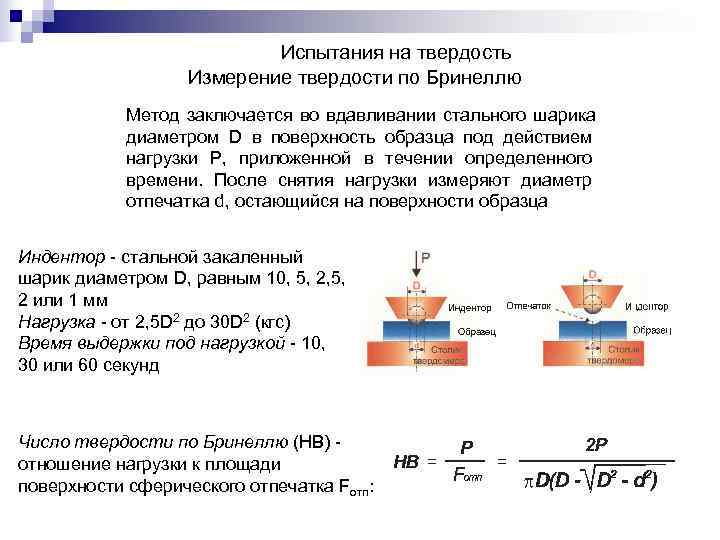

Испытания на твердость Измерение твердости по Бринеллю Метод заключается во вдавливании стального шарика диаметром D в поверхность образца под действием нагрузки P, приложенной в течении определенного времени. После снятия нагрузки измеряют диаметр отпечатка d, остающийся на поверхности образца Индентор - стальной закаленный шарик диаметром D, равным 10, 5, 2, 5, 2 или 1 мм Нагрузка - от 2, 5 D 2 до 30 D 2 (кгс) Время выдержки под нагрузкой - 10, 30 или 60 секунд Число твердости по Бринеллю (HB) - отношение нагрузки к площади поверхности сферического отпечатка Fотп:

Испытания на твердость Измерение твердости по Бринеллю Метод заключается во вдавливании стального шарика диаметром D в поверхность образца под действием нагрузки P, приложенной в течении определенного времени. После снятия нагрузки измеряют диаметр отпечатка d, остающийся на поверхности образца Индентор - стальной закаленный шарик диаметром D, равным 10, 5, 2, 5, 2 или 1 мм Нагрузка - от 2, 5 D 2 до 30 D 2 (кгс) Время выдержки под нагрузкой - 10, 30 или 60 секунд Число твердости по Бринеллю (HB) - отношение нагрузки к площади поверхности сферического отпечатка Fотп:

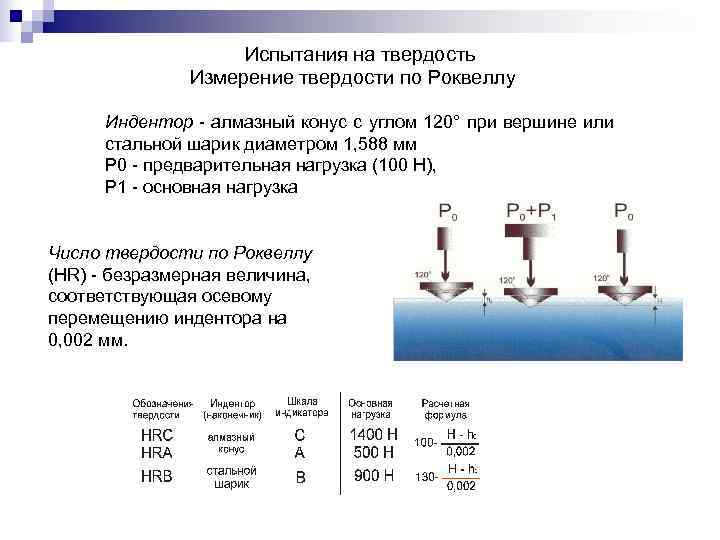

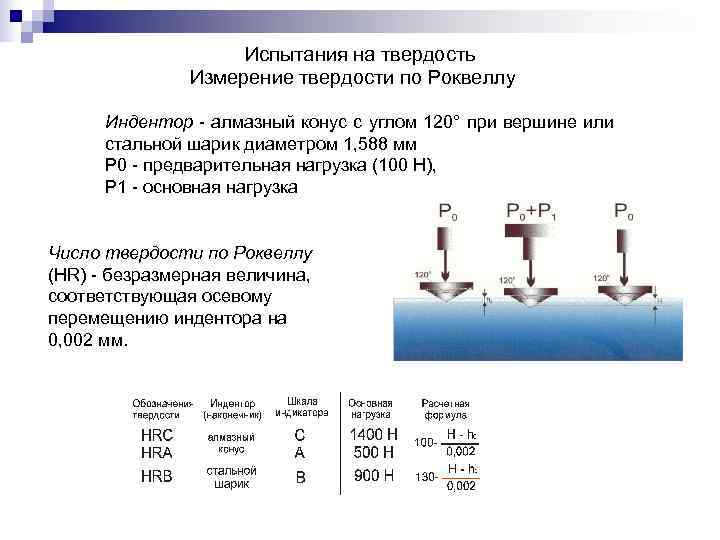

Испытания на твердость Измерение твердости по Роквеллу Индентор - алмазный конус с углом 120° при вершине или стальной шарик диаметром 1, 588 мм P 0 - предварительная нагрузка (100 Н), P 1 - основная нагрузка Число твердости по Роквеллу (HR) - безразмерная величина, соответствующая осевому перемещению индентора на 0, 002 мм.

Испытания на твердость Измерение твердости по Роквеллу Индентор - алмазный конус с углом 120° при вершине или стальной шарик диаметром 1, 588 мм P 0 - предварительная нагрузка (100 Н), P 1 - основная нагрузка Число твердости по Роквеллу (HR) - безразмерная величина, соответствующая осевому перемещению индентора на 0, 002 мм.

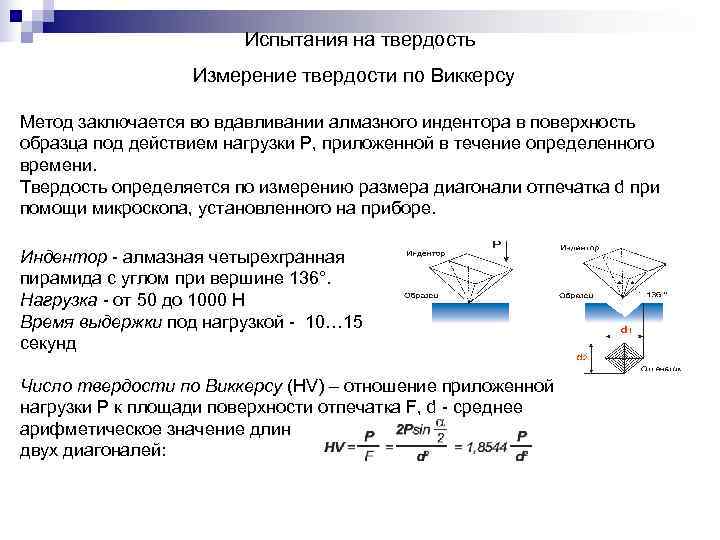

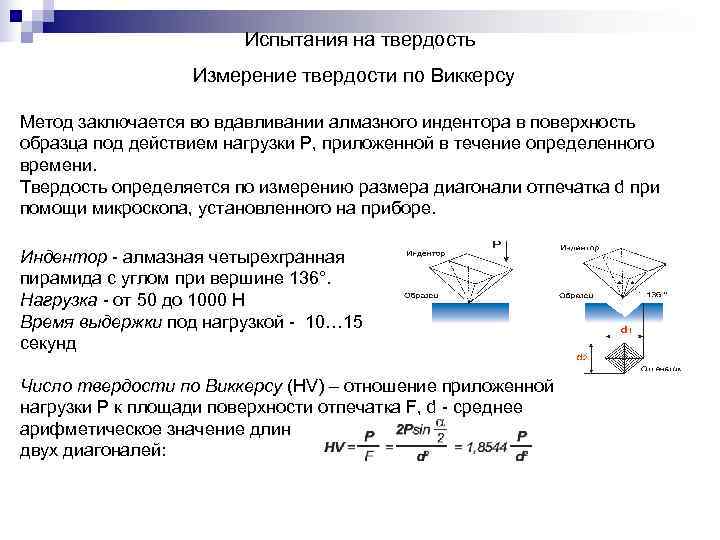

Испытания на твердость Измерение твердости по Виккерсу Метод заключается во вдавливании алмазного индентора в поверхность образца под действием нагрузки P, приложенной в течение определенного времени. Твердость определяется по измерению размера диагонали отпечатка d при помощи микроскопа, установленного на приборе. Индентор - алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка - от 50 до 1000 Н Время выдержки под нагрузкой - 10 15 секунд Число твердости по Виккерсу (HV) – отношение приложенной нагрузки P к площади поверхности отпечатка F, d - среднее арифметическое значение длин двух диагоналей:

Испытания на твердость Измерение твердости по Виккерсу Метод заключается во вдавливании алмазного индентора в поверхность образца под действием нагрузки P, приложенной в течение определенного времени. Твердость определяется по измерению размера диагонали отпечатка d при помощи микроскопа, установленного на приборе. Индентор - алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка - от 50 до 1000 Н Время выдержки под нагрузкой - 10 15 секунд Число твердости по Виккерсу (HV) – отношение приложенной нагрузки P к площади поверхности отпечатка F, d - среднее арифметическое значение длин двух диагоналей:

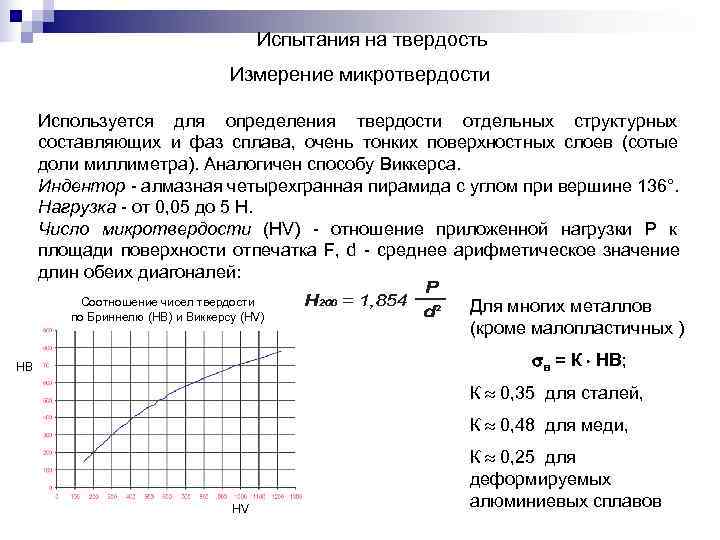

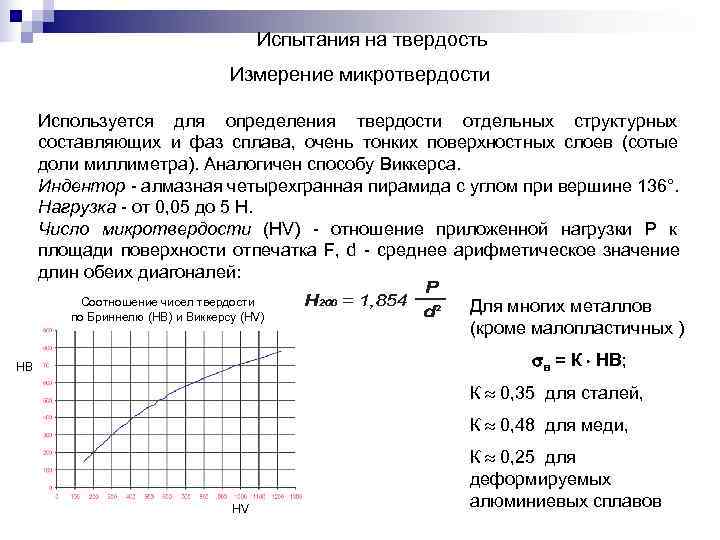

Испытания на твердость Измерение микротвердости Используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен способу Виккерса. Индентор - алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка - от 0, 05 до 5 Н. Число микротвердости (HV) - отношение приложенной нагрузки P к площади поверхности отпечатка F, d - среднее арифметическое значение длин обеих диагоналей: Соотношение чисел твердости Для многих металлов по Бриннелю (HB) и Виккерсу (HV) (кроме малопластичных ) HB в = К HB; К 0, 35 для сталей, К 0, 48 для меди, К 0, 25 для деформируемых HV алюминиевых сплавов

Испытания на твердость Измерение микротвердости Используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Аналогичен способу Виккерса. Индентор - алмазная четырехгранная пирамида с углом при вершине 136°. Нагрузка - от 0, 05 до 5 Н. Число микротвердости (HV) - отношение приложенной нагрузки P к площади поверхности отпечатка F, d - среднее арифметическое значение длин обеих диагоналей: Соотношение чисел твердости Для многих металлов по Бриннелю (HB) и Виккерсу (HV) (кроме малопластичных ) HB в = К HB; К 0, 35 для сталей, К 0, 48 для меди, К 0, 25 для деформируемых HV алюминиевых сплавов

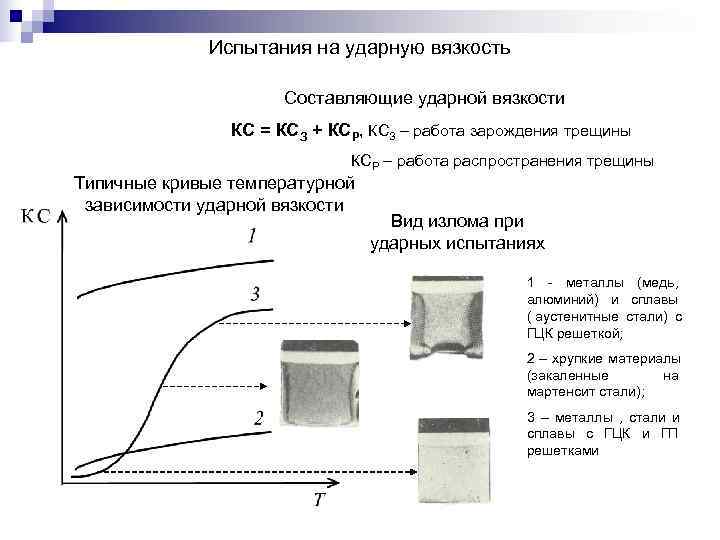

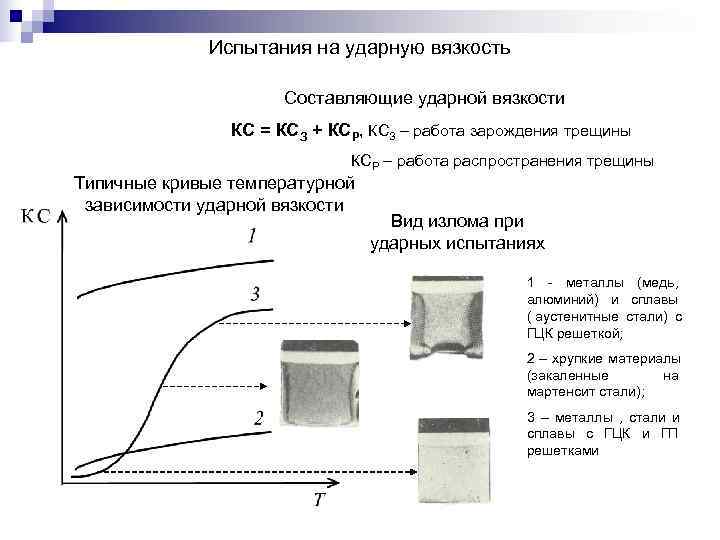

Испытания на ударную вязкость Составляющие ударной вязкости КС = КСЗ + КСР, КСЗ – работа зарождения трещины КСР – работа распространения трещины Типичные кривые температурной зависимости ударной вязкости Вид излома при ударных испытаниях 1 - металлы (медь, алюминий) и сплавы ( аустенитные стали) с ГЦК решеткой; 2 – хрупкие материалы (закаленные на мартенсит стали); 3 – металлы , стали и сплавы с ГЦК и ГП решетками

Испытания на ударную вязкость Составляющие ударной вязкости КС = КСЗ + КСР, КСЗ – работа зарождения трещины КСР – работа распространения трещины Типичные кривые температурной зависимости ударной вязкости Вид излома при ударных испытаниях 1 - металлы (медь, алюминий) и сплавы ( аустенитные стали) с ГЦК решеткой; 2 – хрупкие материалы (закаленные на мартенсит стали); 3 – металлы , стали и сплавы с ГЦК и ГП решетками

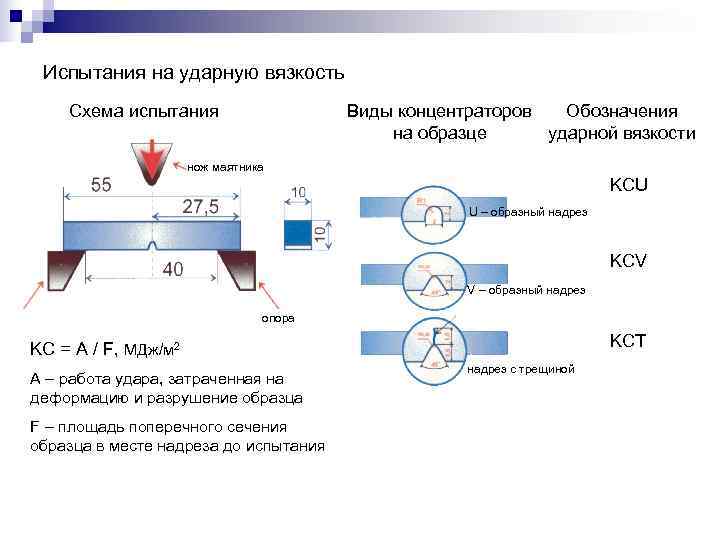

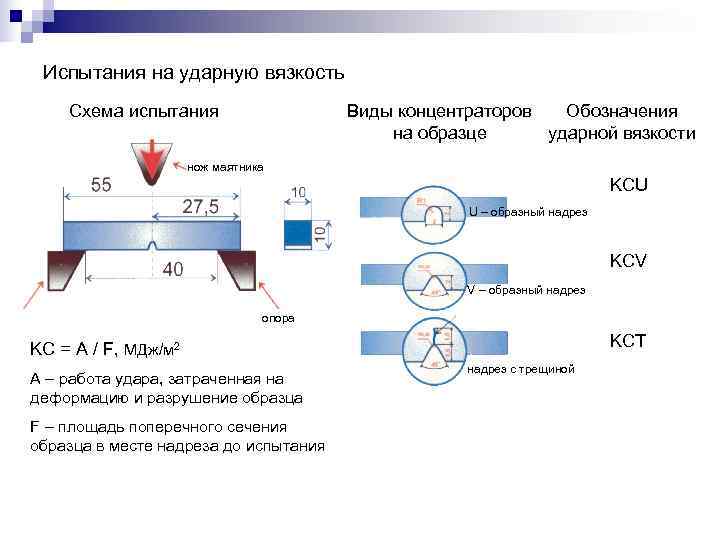

Испытания на ударную вязкость Схема испытания Виды концентраторов Обозначения на образце ударной вязкости нож маятника KCU U – образный надрез KCV V – образный надрез опора KC = А / F, МДж/м 2 KCT надрез с трещиной А – работа удара, затраченная на деформацию и разрушение образца F – площадь поперечного сечения образца в месте надреза до испытания

Испытания на ударную вязкость Схема испытания Виды концентраторов Обозначения на образце ударной вязкости нож маятника KCU U – образный надрез KCV V – образный надрез опора KC = А / F, МДж/м 2 KCT надрез с трещиной А – работа удара, затраченная на деформацию и разрушение образца F – площадь поперечного сечения образца в месте надреза до испытания

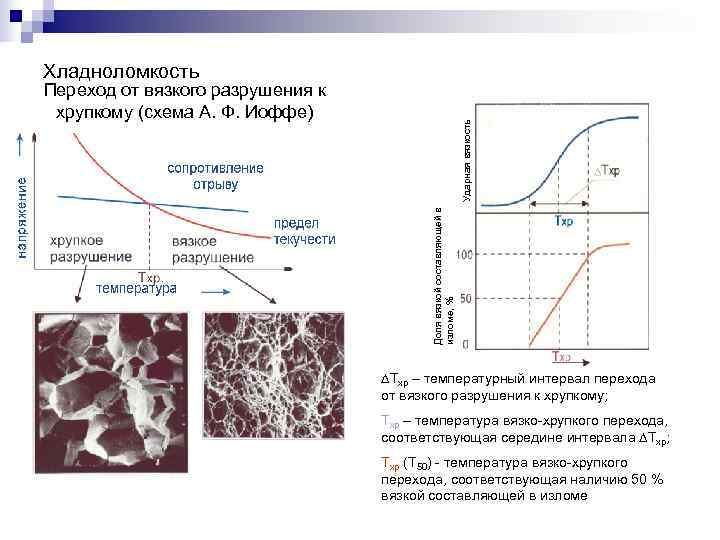

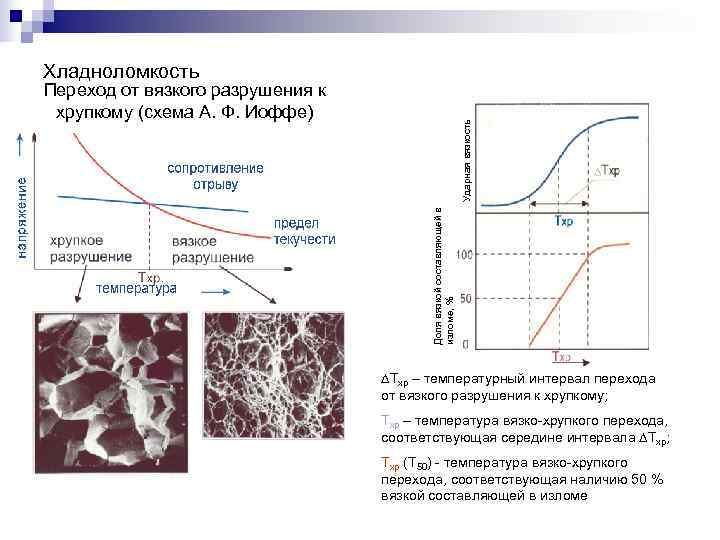

Хладноломкость Переход от вязкого разрушения к хрупкому (схема А. Ф. Иоффе) Ударная вязкость Доля вязкой составляющей в изломе, % Тхр – температурный интервал перехода от вязкого разрушения к хрупкому; Тхр – температура вязко-хрупкого перехода, соответствующая середине интервала Тхр; Тхр (Т 50) - температура вязко-хрупкого перехода, соответствующая наличию 50 % вязкой составляющей в изломе

Хладноломкость Переход от вязкого разрушения к хрупкому (схема А. Ф. Иоффе) Ударная вязкость Доля вязкой составляющей в изломе, % Тхр – температурный интервал перехода от вязкого разрушения к хрупкому; Тхр – температура вязко-хрупкого перехода, соответствующая середине интервала Тхр; Тхр (Т 50) - температура вязко-хрупкого перехода, соответствующая наличию 50 % вязкой составляющей в изломе

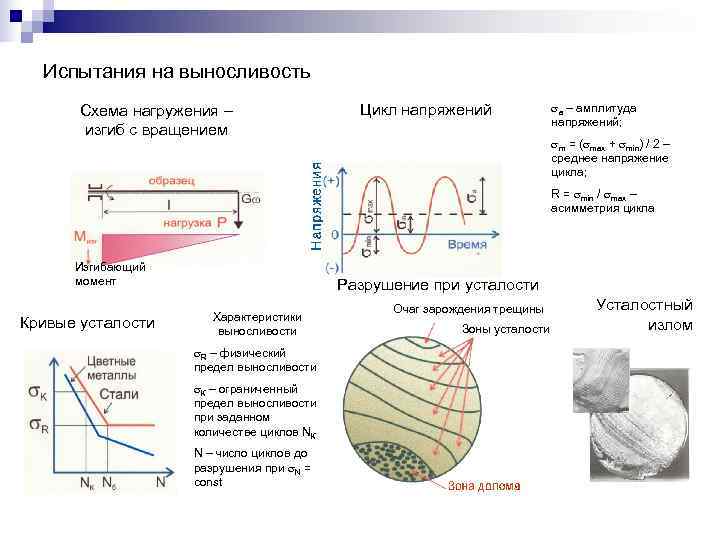

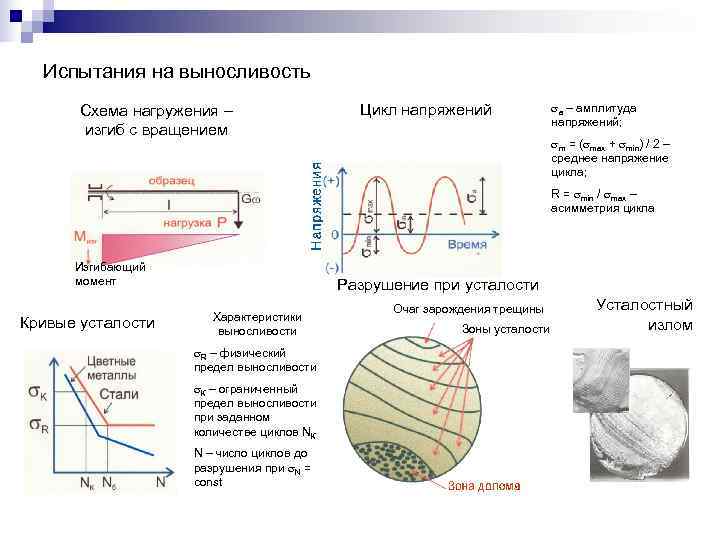

Испытания на выносливость Схема нагружения – Цикл напряжений а – амплитуда напряжений; изгиб с вращением m = ( max + min) / 2 – среднее напряжение цикла; R = min / max – асимметрия цикла Изгибающий момент Разрушение при усталости Очаг зарождения трещины Усталостный Характеристики Кривые усталости выносливости Зоны усталости излом R – физический предел выносливости К – ограниченный предел выносливости при заданном количестве циклов NК N – число циклов до разрушения при N = const

Испытания на выносливость Схема нагружения – Цикл напряжений а – амплитуда напряжений; изгиб с вращением m = ( max + min) / 2 – среднее напряжение цикла; R = min / max – асимметрия цикла Изгибающий момент Разрушение при усталости Очаг зарождения трещины Усталостный Характеристики Кривые усталости выносливости Зоны усталости излом R – физический предел выносливости К – ограниченный предел выносливости при заданном количестве циклов NК N – число циклов до разрушения при N = const

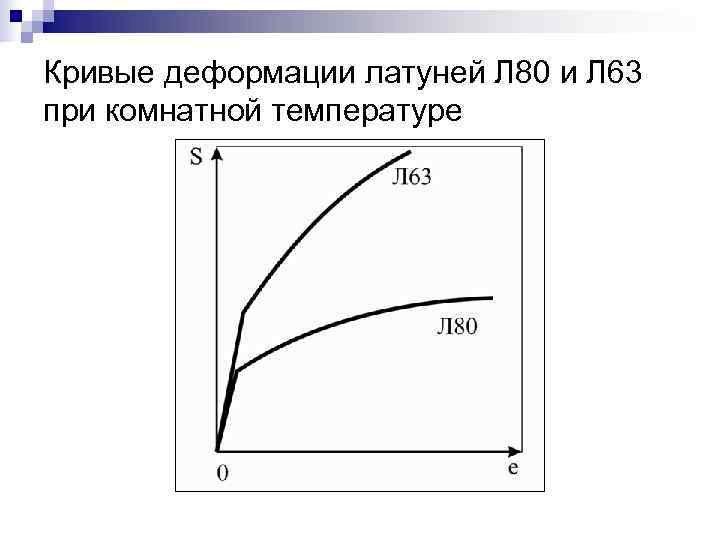

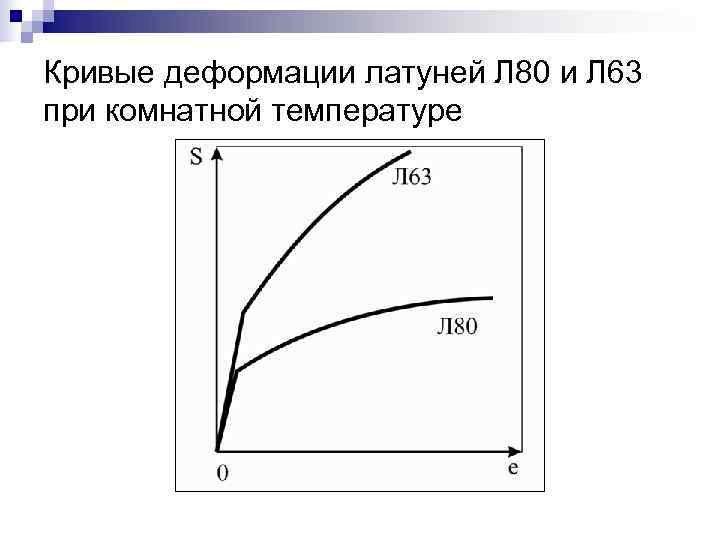

Кривые деформации латуней Л 80 и Л 63 при комнатной температуре

Кривые деформации латуней Л 80 и Л 63 при комнатной температуре

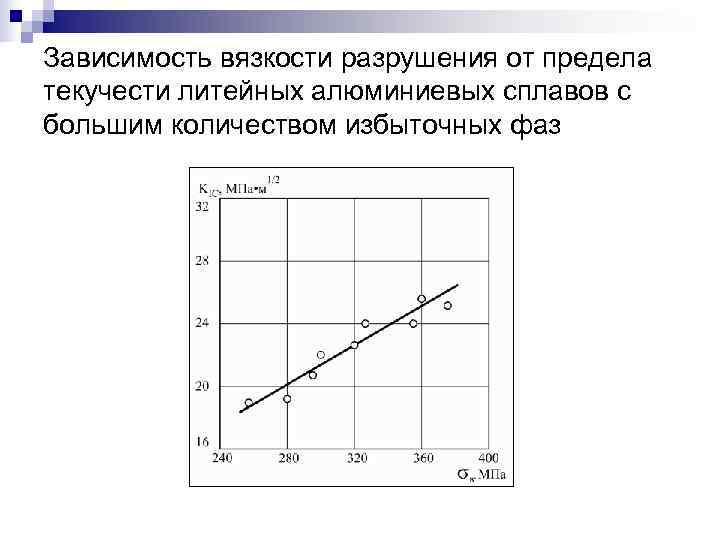

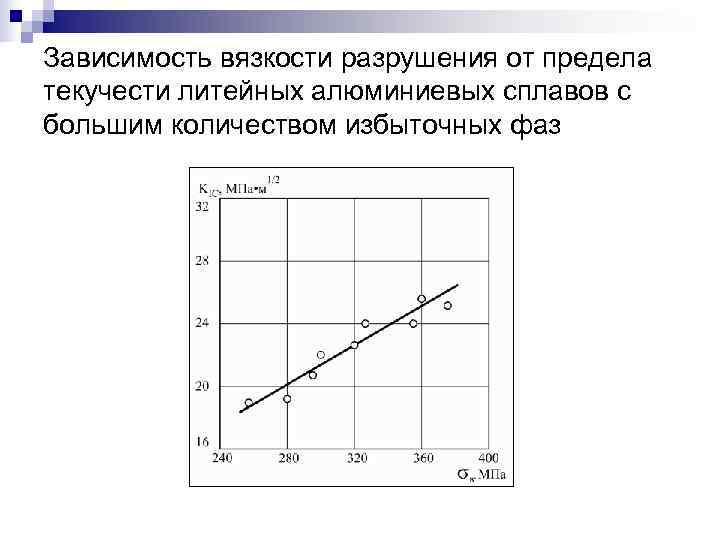

Зависимость вязкости разрушения от предела текучести литейных алюминиевых сплавов с большим количеством избыточных фаз

Зависимость вязкости разрушения от предела текучести литейных алюминиевых сплавов с большим количеством избыточных фаз

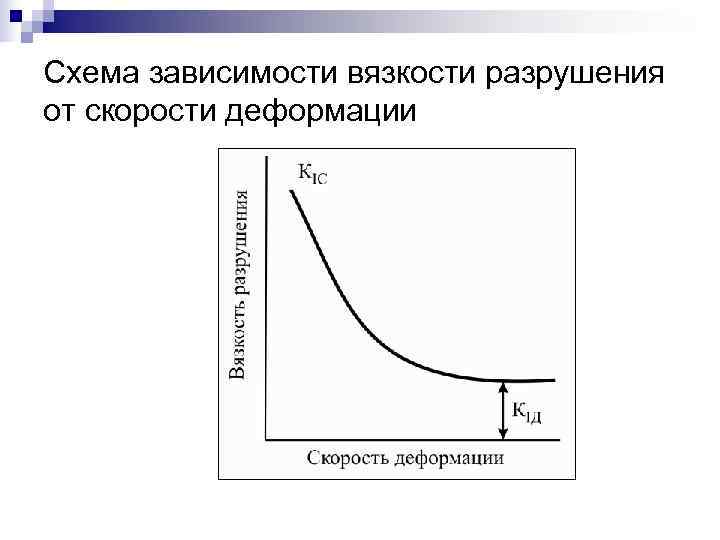

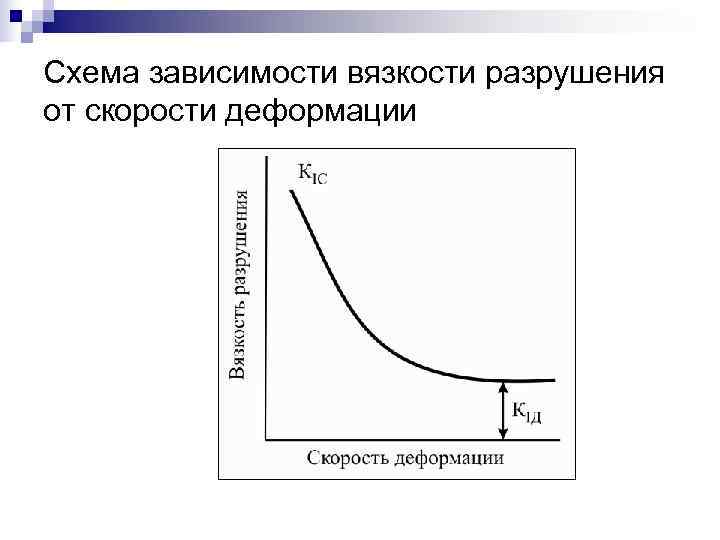

Схема зависимости вязкости разрушения от скорости деформации

Схема зависимости вязкости разрушения от скорости деформации

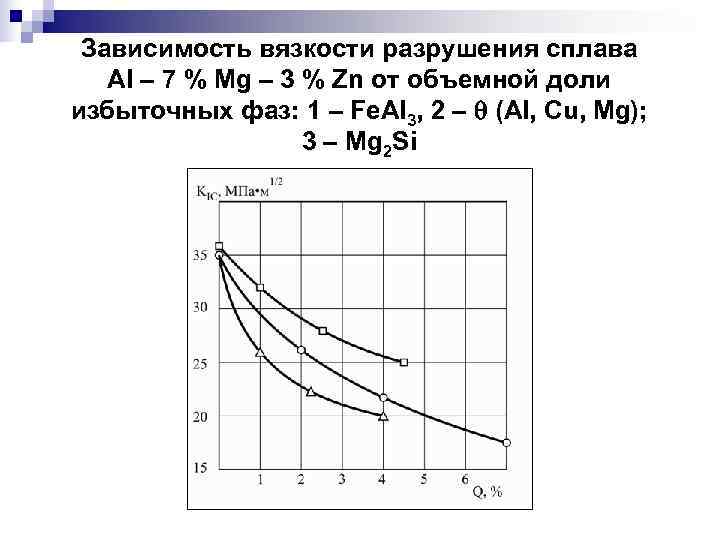

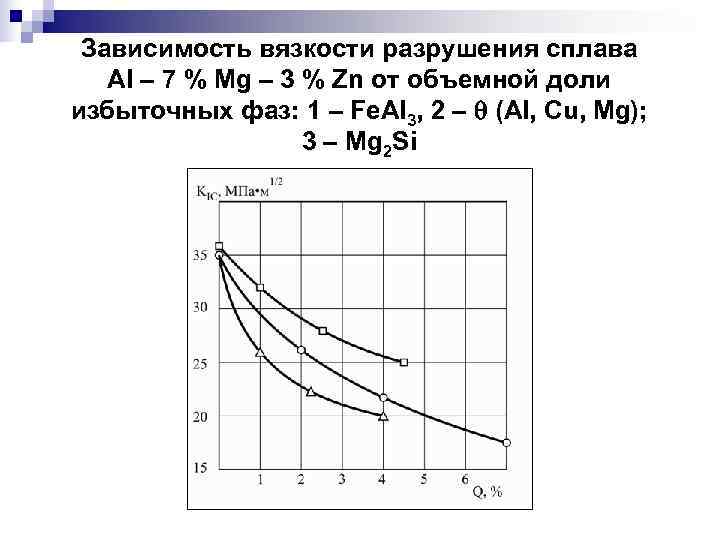

Зависимость вязкости разрушения сплава Al – 7 % Mg – 3 % Zn от объемной доли избыточных фаз: 1 – Fe. Al 3, 2 – (Al, Cu, Mg); 3 – Mg 2 Si

Зависимость вязкости разрушения сплава Al – 7 % Mg – 3 % Zn от объемной доли избыточных фаз: 1 – Fe. Al 3, 2 – (Al, Cu, Mg); 3 – Mg 2 Si

УСТАЛОСТЬ n Явление усталости. Феноменология усталостного разрушения n Кривая Велера. Предел выносливости и усталостная долговечность n Малоцикловая усталость n Диаграмма усталостного разрушения. Циклическая трещиностойкость

УСТАЛОСТЬ n Явление усталости. Феноменология усталостного разрушения n Кривая Велера. Предел выносливости и усталостная долговечность n Малоцикловая усталость n Диаграмма усталостного разрушения. Циклическая трещиностойкость

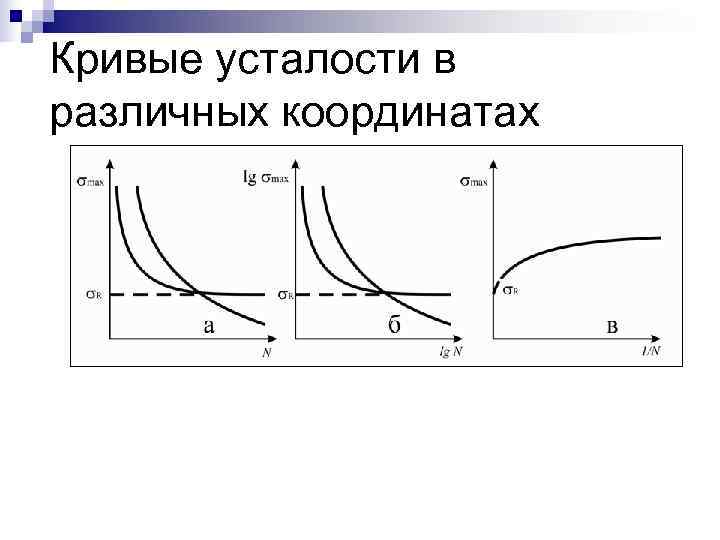

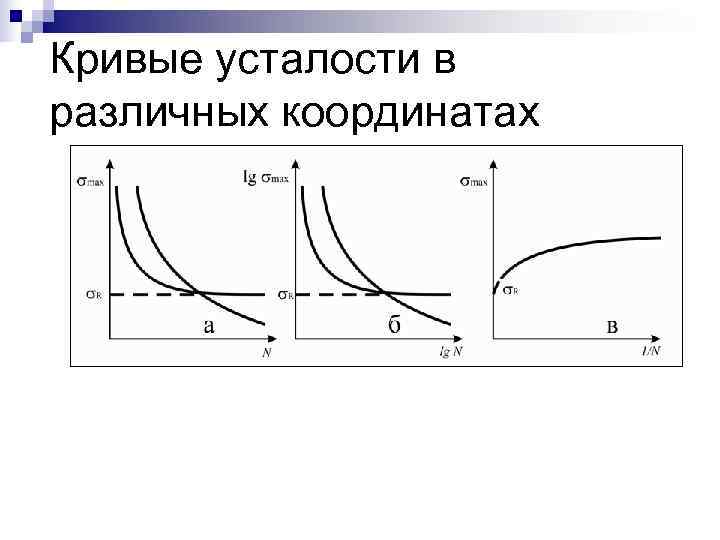

Кривые усталости в различных координатах

Кривые усталости в различных координатах

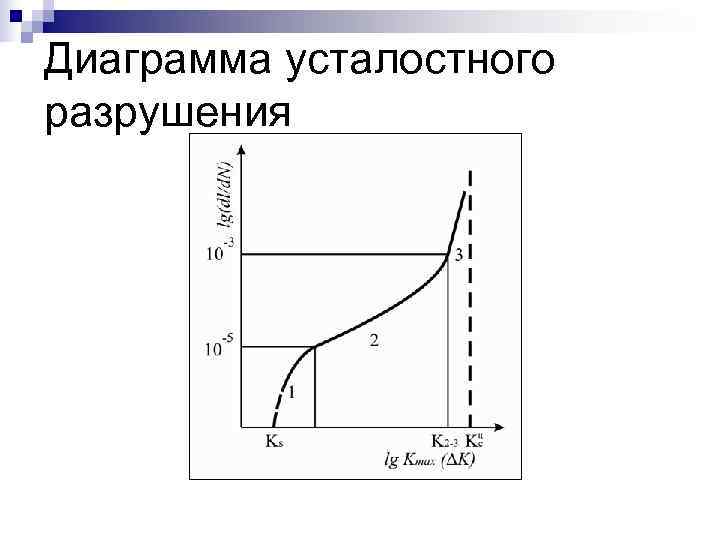

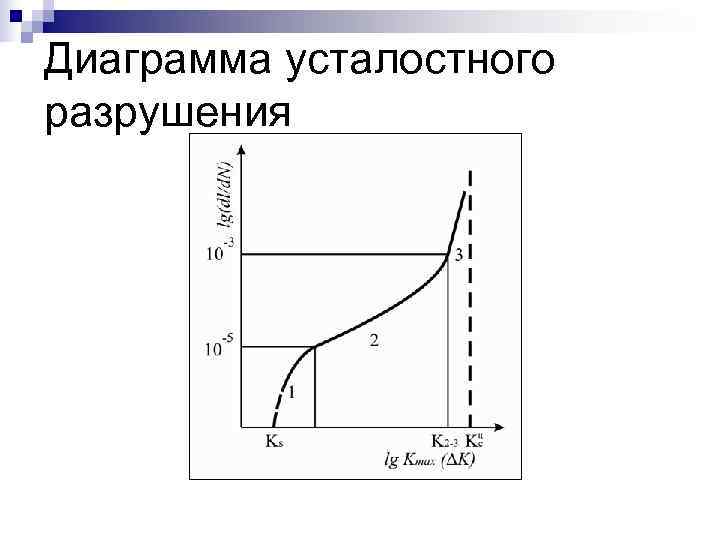

Диаграмма усталостного разрушения

Диаграмма усталостного разрушения

Природа усталостного разрушения n Пластическая деформация при циклическом разрушении n Зарождение и развитие усталостных трещин; n Структура усталостного излома n Влияние легирования и структуры на характеристики выносливости n Способы повышения выносливости

Природа усталостного разрушения n Пластическая деформация при циклическом разрушении n Зарождение и развитие усталостных трещин; n Структура усталостного излома n Влияние легирования и структуры на характеристики выносливости n Способы повышения выносливости

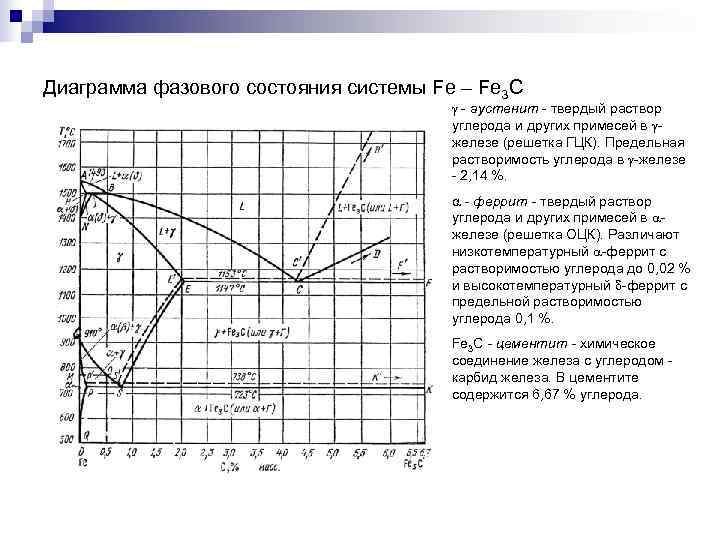

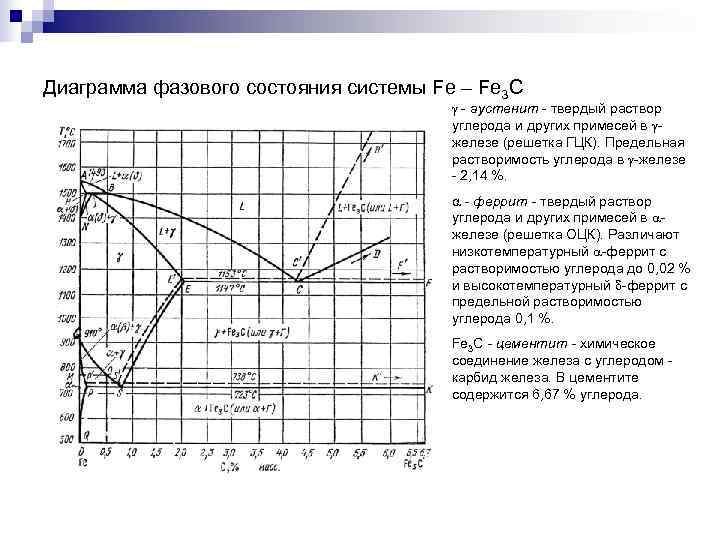

Диаграмма фазового состояния системы Fe – Fe 3 C - аустенит - твердый раствор углерода и других примесей в - железе (решетка ГЦК). Предельная растворимость углерода в -железе - 2, 14 %. - феррит - твердый раствор углерода и других примесей в - железе (решетка ОЦК). Различают низкотемпературный -феррит с растворимостью углерода до 0, 02 % и высокотемпературный -феррит с предельной растворимостью углерода 0, 1 %. Fe 3 C - цементит - химическое соединение железа с углеродом - карбид железа. В цементите содержится 6, 67 % углерода.

Диаграмма фазового состояния системы Fe – Fe 3 C - аустенит - твердый раствор углерода и других примесей в - железе (решетка ГЦК). Предельная растворимость углерода в -железе - 2, 14 %. - феррит - твердый раствор углерода и других примесей в - железе (решетка ОЦК). Различают низкотемпературный -феррит с растворимостью углерода до 0, 02 % и высокотемпературный -феррит с предельной растворимостью углерода 0, 1 %. Fe 3 C - цементит - химическое соединение железа с углеродом - карбид железа. В цементите содержится 6, 67 % углерода.

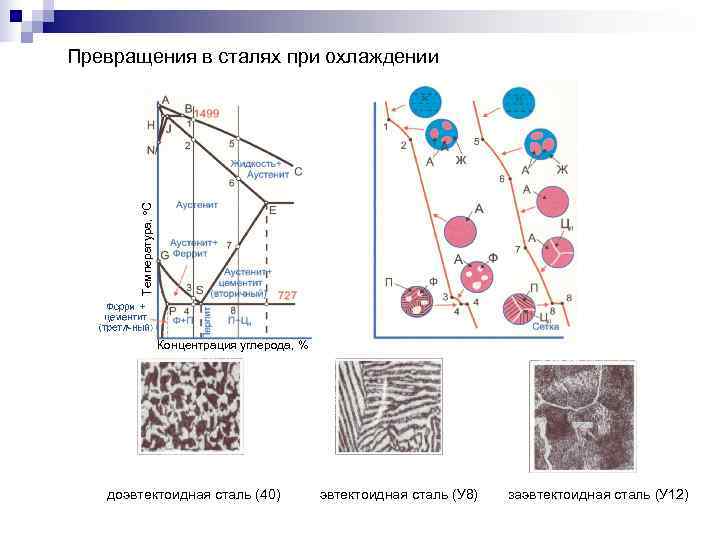

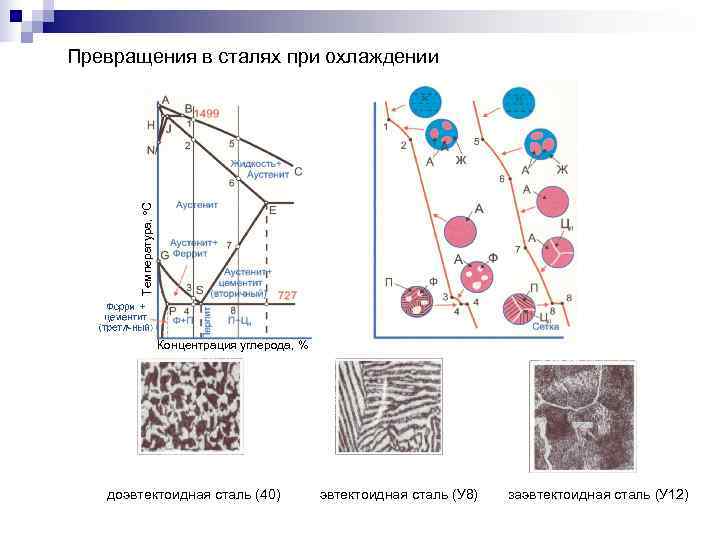

Превращения в сталях при охлаждении Температура, С Концентрация углерода, % доэвтектоидная сталь (40) эвтектоидная сталь (У 8) заэвтектоидная сталь (У 12)

Превращения в сталях при охлаждении Температура, С Концентрация углерода, % доэвтектоидная сталь (40) эвтектоидная сталь (У 8) заэвтектоидная сталь (У 12)

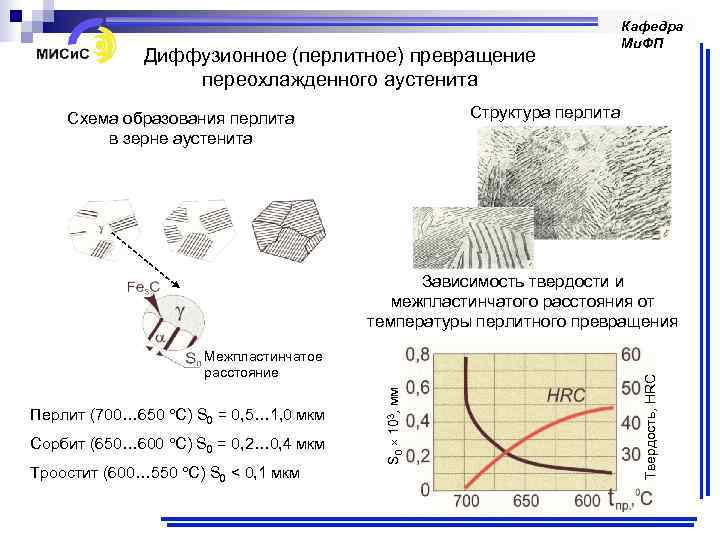

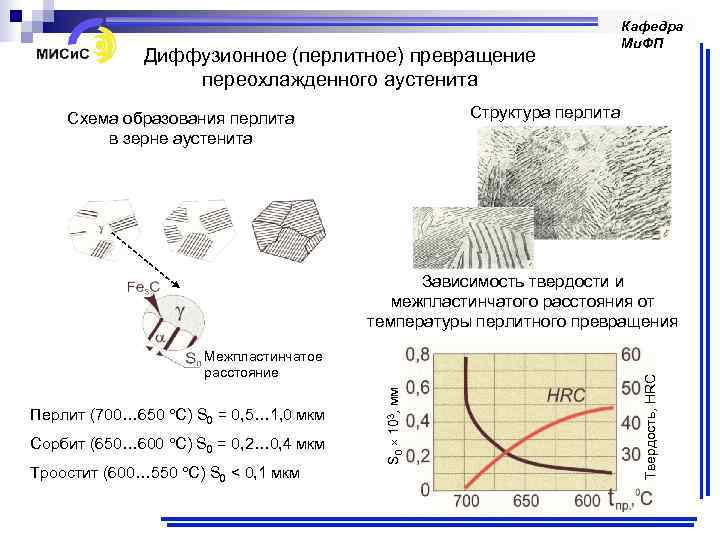

Кафедра Ми. ФП Диффузионное (перлитное) превращение переохлажденного аустенита Схема образования перлита Структура перлита в зерне аустенита Зависимость твердости и межпластинчатого расстояния от температуры перлитного превращения Межпластинчатое расстояние Твердость, HRC S 0 103, мм Перлит (700 650 С) S 0 = 0, 5 1, 0 мкм Сорбит (650 600 С) S 0 = 0, 2 0, 4 мкм Троостит (600 550 С) S 0 < 0, 1 мкм

Кафедра Ми. ФП Диффузионное (перлитное) превращение переохлажденного аустенита Схема образования перлита Структура перлита в зерне аустенита Зависимость твердости и межпластинчатого расстояния от температуры перлитного превращения Межпластинчатое расстояние Твердость, HRC S 0 103, мм Перлит (700 650 С) S 0 = 0, 5 1, 0 мкм Сорбит (650 600 С) S 0 = 0, 2 0, 4 мкм Троостит (600 550 С) S 0 < 0, 1 мкм